|

Архитектура Аудит Военная наука Иностранные языки Медицина Металлургия Метрология Образование Политология Производство Психология Стандартизация Технологии |

|

Архитектура Аудит Военная наука Иностранные языки Медицина Металлургия Метрология Образование Политология Производство Психология Стандартизация Технологии |

АВТОМАТИЗАЦИЯ ПРОИЗВОДСТВЕННЫХ ПРОЦЕССОВ.Стр 1 из 6Следующая ⇒

А. Е. Медведев АВТОМАТИЗАЦИЯ ПРОИЗВОДСТВЕННЫХ ПРОЦЕССОВ. КУРСОВОЙ ПРОЕКТ Рекомендовано в качестве учебно-методического пособия учебно-методической комиссией специальности 140604 «Электропривод и автоматика промышленных установок и технологических комплексов» Кемерово 2009 Рецензенты:

Захарова А.Г., профессор кафедры электропривода и автоматизации Завьялов В.М., председатель УМК специальности 140604 «Электропривод и автоматика промышленных установок и технологических комплексов»

Медведев Алексей Елисеевич: учебно-методическое пособие [Электронный ресурс]: для студентов специальности «Электропривод и автоматика промышленных установок и технологических комплексов» / А. Е. Медведев. – Электрон. дан. – Кемерово: КузГТУ, электрон. опт. диск. – Систем. требования: ОЗУ 128 Мб, дисковод, мышь. – Загл. с экрана

Учебно-методическое пособие подготовлено в соответствии с рабочей программой дисциплины “Автоматизация производственных процессов”. Рассмотрены состав курсового проекта, содержание и примеры выполнения его разделов, включающих в себя техническое задание на разработку системы автоматизации, функциональную схему автоматизации технологического объекта, автоматическое регулирование его параметров, программное обеспечение системы, расчет ее надежности, разработка электрических схем системы. Пособие может быть также использовано для дипломного проектирования студентами специальности 140604.

ОГЛАВЛЕНИЕ Содержание курсового проекта…………………………………………..4 Раздел 1. Техническое задание на проектирование……………………..7 1.1. Технологическая схема и задачи автоматизации объекта……………………………………………………………………7 1.2. Технические требования к проектируемой системе автоматизации……………………………………………………………..9 Раздел 2. Разработка функциональной структуры системы автоматизации…………………………………………….…………………..14 2.1. Общие положения…………………………………………...14 2.2. ФСА объекта на базе программируемых контроллеров и персональных компьютеров……………………..………………14 2.3. Выбор технических средств автоматизации объекта……..18 Раздел 3. Автоматическое регулирование технологических параметров объекта……………………………………..……………………...24 3.1. Общие положения…………………………….……………..24 3.2. Расчет одноконтурной САР…………………………………27 3.2.1. Структура объекта и исходные данные для расчета.....28 3.2.2. Расчет параметров настройки регулятора с помощью системы IPC CAD……………………...……………………...32 3.2.3. Анализ качества регулирования…………….……...….36 Раздел 4. Алгоритмическое и программное обеспечение системы………………………………….….…………………………...43 4.1. Общие положения…………………………………………...43 4.2. Примеры алгоритмов и программ работы ПЛК…………...44 4.2.1. Алгоритм и программа автоматической защиты и сигнализации по давлению в технологическом аппарате………….44 4.2.2. Программа работы контроллера для реализации функции дистанционного управления………………………………46 4.2.3. Программа работы контроллера для реализации функции автоматического регулирования технологического параметра……………………………………………………………..46 Раздел 5. Разработка электрических схем системы автоматизации……...........................................................................................54 5.1. Принципиальные электрические схемы………………...…54 5.2. Схемы электрических соединений и подключения…….…55 5.3. Примеры электрических схем………………..……………..56 Раздел 6. Расчет надежности системы автоматизации…………….…..61 6.1. Общие положения……………………………….…….…….61 6.2. Пример расчета надежности………………….……………63 ПРИЛОЖЕНИЕ 1. Правила работы с системой IPC-CAD……………69 ПРИЛОЖЕНИЕ 2. Правила работы с одноконтурной САР………..…72 ПРИЛОЖЕНИЕ 3. Работа в системе программирования CoDeSys…..74 ПРИЛОЖЕНИЕ 4. Пример программирования контроллера ОВЕН ПЛК……………………………………………………………………….88 ПРИЛОЖЕНИЕ 5. Показатели надежности технических средств автоматизации………………………………………………………………...97 ПРИЛОЖЕНИЕ 6. Правила оформления пояснительной записки курсового проекта…………………………………………………………..100 ПРИЛОЖЕНИЕ 7. Список рекомендуемой литературы……………..109

СОДЕРЖАНИЕ КУРСОВОГО ПРОЕКТА Цель выполнения курсового проекта (КП) по дисциплине “Автоматизация производственных процессов” заключается в получении студентами навыков проектирования систем автоматизации промышленных установок и технологических комплексов, а также в закреплении и расширении их знаний в области автоматизации промышленного производства. Курсовой проект по дисциплине “Автоматизация производственных процессов” выполняется по теме “Разработка системы автоматизации технологического объекта”. Технологические объекты в промышленном производстве весьма разнообразны. Это может быть как отдельная технологическая машина (аппарат), агрегат, или установка, так и комплекс технологического оборудования, реализующий некоторый завершенный технологический процесс. Технологический объект и задачи его автоматизации для каждого КП определяются руководителем проекта при выдаче задания на проектирование. Студент может также самостоятельно, используя материалы производственной практики, предложить технологический объект автоматизации и по согласованию с руководителем проекта сформировать техническое задание на проектирование системы автоматизации. Объем пояснительной записки (ПЗ) проекта составляет 50-60 страниц формата А4 текста с иллюстрациями. ПЗ проекта должна содержать материалы, располагаемые в следующей последовательности: · Титульный лист курсового проекта; · Оглавление; · Введение; · Разделы 1…6; · Заключение; · Список литературы; · Приложения (если они будут в проекте). Правила оформления пояснительной записки КП изложены в Приложении 6. В ПЗ курсового проекта должны быть представлены следующие разделы и подразделы: Раздел 1. Техническое задание на проектирование 1.1. Технологическая схема и задачи автоматизации объекта 1.2. Технические требования к проектируемой системе автоматизации Раздел 2. Разработка функциональной структуры системы автоматизации 2.1. Функциональная схема автоматизации объекта на базе программируемых контроллеров и персональных компьютеров 2.2. Выбор технических средств автоматизации объекта Раздел 3. Автоматическое регулирование технологических параметров объекта 3.1. Структура объекта и исходные данные для расчета САР технологического параметра 3.2. Расчет параметров настройки регулятора 3.3. Анализ качества регулирования Раздел 4. Алгоритмическое и программное обеспечение системы 4.1. Алгоритм и программа работы контроллера для реализации функций автоматической защиты и сигнализации в системе 4.2. Программа работы контроллера для реализации функции дистанционного управления в системе 4.3. Программа работы контроллера для реализации функции автоматического регулирования технологического параметра Раздел 5.Разработка электрических схем системы автоматизации 5.1.Принципиальные электрические схемы 5.2. Схемы электрических соединений и подключения Раздел 6. Расчет надежности системы автоматизации 6.1. Функциональная структура и логическая схема расчета надежности 6.2.Расчет показателей безотказности системы Список литературы, рекомендуемый студентам к использованию при разработке схем и программного обеспечения системы автоматизации, выборе технических средств для ее реализации, а также при выполнении расчетов надежности и САР технологических параметров, приведен в Приложении 7. Далее рассматриваются принципы и примеры выполнения разделов 1-6 курсового проекта.

Раздел 1. ТЕХНИЧЕСКОЕ ЗАДАНИЕ НА ПРОЕКТИРОВАНИЕ Техническое задание (ТЗ) является основой (исходными данными) для выполнения последующих разделов курсового проекта. Для объекта, заданного руководителем или выбранного самостоятельно студентом, в ТЗ включаются технологическая схема, задачи автоматизации объекта и технические требования к проектируемой системе автоматизации. 1.1. Технологическая схема и задачи автоматизации объекта В этом подразделе представляется упрощенная функциональная схема автоматизации объекта, содержащая технологическую часть, функциональные узлы системы управления и параметры контролируемые, регистрируемые и регулируемые с указанием их номинальных значений, а также приводится перечень задач автоматизации (задачи автоматического контроля, регулирования, управления, защиты и сигнализации), которые должны быть решены в процессе проектирования системы автоматизации. В качестве примера формирования п.1.1 ниже приведены технологическая схема и перечень заданных задач автоматизации для парового котла. Цель управления - получение пара с заданными параметрами - давлением, температурой и др. при экономичном сжигании топлива (горючего газа). На рис. 1.1 представлен фрагмент системы автоматизации парового котла в виде упрощенной функциональной схемы. В качестве задач автоматизации котла в рассматриваемом варианте системы приняты следующие: 1. Автоматическое регулирование (стабилизация) следующих параметров работы котла: · Уровня воды в барабане котла (Lном=0,5м); · Давления пара в котле (Pном=0,6мПа). 2. Автоматический контроль: · Уровня воды в барабане котла; · Давления пара в котле; · Тока электродвигателя насоса (Iном=60А).

Рис. 1.1. Система автоматизации парового котла (фрагмент): HS – узел дистанционного управления насосом; LIRCSA – узел индикации, регистрации, регулирования, защиты и сигнализации по уровню воды в барабане котла; PIRCA – узел индикации, регистрации, регулирования и сигнализации по давлению пара в котле; ESA – узел защиты и сигнализации по нагрузке (току) электродвигателя насоса

3. Автоматическая защита: · Электродвигателя насоса путем его отключения при токе I≥Imax (максимальная токовая защита); · Котла по уровню воды в нем путем прекращения подачи горючего газа в топку при достижении минимально допустимого уровня L≤ Lmin (защита котла от опорожнения). 4. Автоматическая сигнализация: · Предупредительная о пониженном и аварийная о минимальном уровнях воды в котле; · Предупредительная о снижении давления пара до заданного минимума; · Аварийная об отключении насоса - о срабатывании максимальной токовой защиты; · О состоянии насоса “Включен”/”Выключен”. 5. Дистанционное управление электродвигателем насоса с пульта оператора или автоматизированного рабочего места (АРМ). 1.2. Технические требования к проектируемой системе автоматизации Система автоматизации объекта рассматривается как совокупность подсистем (систем) автоматического регулирования (САР), контроля (САК), защиты (САЗ), сигнализации (САС) и дистанционного управления (СДУ) объектом по команде оператора. Требования к проектируемым локальным системам оператора САР, САК, САЗ и САС оформляются в виде таблиц 1.1÷1.4 (в этих таблицах показаны примеры их заполнения), а для СДУ требования записываются текстом. Правила заполнения таблиц требований к проектируемой СА: 1. Для САР (табл. 1.1) : · Заданное значение (уставка) регулируемой величины:

Yздн =Yном ,

где Yном – номинальное значение регулируемой величины · Допустимые значения статической и динамической ошибок регулирования:

· Время регулирования: принимается в диапазоне · Перерегулирование, %: принимается 2. Для САК (табл. 1.2): · Диапазон измерения для i-го параметра, абс. ед.:

DYi= (0,6÷1,4) Yном i ;

· Точность измерения, абс. ед.:

DYi=(0,01-0,03) Yном i ;

Отображение информации (форма и способ): Цифровая индикация на экране монитора и регистрация на персональном компьютере; · Характеристики (рекомендуемые): - Температура tоср= (10÷ 40)оС; - Влажность Wср= до 85% и т.д.; - Вибрации: амплитуда Ав= (0 ÷0,1)мм, частота fв=(0 ÷5)Гц. 3. Для САС (табл. 1.3): · Уставка включения предупредительной сигнализации по i-му параметру (столбец 2):

· Уставка включения аварийной сигнализации по i-му параметру (столбец 3):

· Оперативная сигнализация о состоянии оборудования (столбец 4): - включен/отключен (например, насос); - открыт/закрыт (например, клапан) и т.д. · Вид сигнала (столбец 5): - звуковой; - световой с указанием цвета (зеленый, красный и т.п.) на экране ПК; - текстовое сообщение на экране ПК; - комбинация звукового и светового сигналов. · В примечании (столбец 6) отметить вид сигнализации: - предупредительная; - аварийная; - оперативная. 4. Для САЗ (табл. 1.4): · Уставка срабатывания защиты по i-му параметру (столбец 3): Yзащ i= 1,2Yном i / или 0,8Yном i (для включения защиты по максимуму или по минимуму параметра). В столбце (3) следует записать для каждой защиты фразу: “Переход (объекта) из состояния … в состояние … при Y i ≥ (или ≤) Yзащ i ”; · В столбце (2) записываются возможные состояния оборудования: S1 - Пуск (ввод объекта в работу); S2 - Работа; S3 - Останов; S4 - Изменение параметров режима работы объекта и т.п. 5. Для СДУ: Система дистанционного управления должна обеспечивать «Включение/Отключение» объекта (либо его отдельного механизма) по команде оператора с его рабочего места (с панели оператора, компьютера), а также сигнализацию состояния «Включено/Отключено» на экране монитора ПК или панели оператора.

Таблица 1.1 Требования к САР

Таблица 1.2 Требования к САК

Таблица 1.3 Требования к САС

Таблица 1.4 Требования к САЗ

Раздел 2. РАЗРАБОТКА ФУНКЦИОНАЛЬНОЙ СТРУКТУРЫ СИСТЕМЫ АВТОМАТИЗАЦИИ 2.1. Общие положения Функциональная схема автоматизации (ФСА) является важнейшим документом проекта, определяющим состав, функции и технические средства реализации проектируемой системы автоматизации. ФСА разрабатывается на основе технического задания (см. раздел 1), выполняется по принципу двухуровнего распределенного управления с использованием современных технических средств автоматизации: датчиков, исполнительных устройств, программируемых логических контроллеров (ПЛК), управляющих компьютеров. Раздел 2 включает в себя разработки собственно схемы (ФСА) и выбор технических средств для ее реализации. 2.2. ФСА объекта на базе программируемых контроллеров и персональных компьютеров Функциональная схема автоматизации для технологического объекта выполняется согласно заданным задачам автоматизации по ГОСТам, приведенным в [1]. На схеме в верхней части листа изображают технологическую схему объекта с встроенными датчиками и исполнительными механизмами, а в нижней части - прямоугольники: а) ”Приборы по месту” (пусковая аппаратура, измерительные преобразователи, усилители мощности и т.д.); б) “Контроллер ПЛК”; в) ”Компьютер оператора”. При этом в прямоугольниках “Контроллер ПЛК” и “Компьютер оператора” выделяют субпрямоугольники выполняемых ими функций, связи между элементами схемы изображают непрерывными линиями, а процесса обработки сигналов программным способом - пунктирными горизонтальными линиями. В этом же подразделе приводится мнемосхема технологического объекта (экран 1 монитора), на которой показывают также элементы цифровой и световой индикации значений параметров, кнопки дистанционного управления объектом и световые линейки - индикаторы его состояния. Архивная информация представляется в виде графиков изменения контролируемых параметров (экран 2 монитора). Далее рассматривается пример разработки ФСА для технологического участка (звена) “Насос - технологический аппарат (ТА)”, обеспечивающей решение следующих задач автоматизации: 1. Индикацию и регистрацию давления хладоносителя (воды) в технологическом аппарате; 2. Автоматическое регулирование – стабилизацию в ТА давления хладоносителя на заданном уровне Р= РЗАД= const; 3. Автоматическую защиту ТА от чрезмерного повышения давления хладоносителя путем открытия клапана аварийного давления при Р=РАВ; 4. Предупредительную и аварийную сигнализацию по заданным значениям давления хладоносителя, соответственно, Р=РПР и Р=РАВ; 5. Сигнализацию состояния насоса Включен/Выключен; 6. Дистанционное управление насосом по командам оператора Включить/Выключить. ФСА участка “Насос - ТА”, решающая вышеуказанные задачи автоматизации, показана на рис. 2.1. На схеме вертикальными непрерывными линиями показаны связи между элементами системы, а пунктирными горизонтальными линиями - обработка сигналов в соответствии с алгоритмами контроля, регулирования и управления, реализуемыми программным обеспечением системы автоматизации (программами работы ПЛК и компьютера). ПЛК выполняет функции локального управляющего устройства. Основное назначение компьютера – создание с помощью SCADA – системы интерфейса “Человек - машина”, обеспечивающего: а) отображение на экране монитора (на мнемосхеме технологического процесса) отображение значений параметров (здесь давления) цифровыми и световыми сигналами; б) задание уставок регулирования, защиты и сигнализации; в) подачу команд дистанционного управления (“Включить”/”Выключить” электродвигатель насоса) и сигнализацию состояния управляемого механизма (здесь насоса); г) регистрацию (архивирование) параметров процесса (здесь давления).

Рис. 2.1. ФСА участка “Насос - ТА”, выполненный на базе применения ПЛК и персонального компьютера (ПК): ТА – технологический аппарат (охладитель горячего продукта); РЗАД, РПР, РАВ – уставки, соответственно для регулирования, предупредительной и аварийной сигнализации и защиты ТА по давлению хладоносителя в ТА

На рис. 2.2 представлен вариант мнемосхемы технологического участка (экран 1 монитора), на котором показаны элементы цифровой и световой индикации значений давления, кнопки дистанционного управления насосом и световые линейки индикатора его состояния.

Рис. 2.2. Мнемосхема технологического участка на экране монитора (экран 1)

Представление архивной информации в графическом виде (экран 2) показано на рис. 2.3.

Рис. 2.3. График изменения давления хладоносителя в ТА в течение часа с 12:00:00 до 13:00:00 6 марта 2008 г (экран 2)

2.3. Выбор технических средств автоматизации объекта Выбор технических средств автоматизации (ТСА) проводится на основании анализа: · Технических требований к системе автоматизации (см. п.1.2); · Разработанной структуры ФСА (см. п.2.1); · Характеристик технологической среды, где будут находиться первичные преобразователи (датчики) и исполнительные устройства (механизмы), и помещений, где будут расположены остальные средства автоматизации (регуляторы, контроллеры, компьютеры и др.); · Планируемого уровня капитальных затрат на создание системы автоматизации; · Требований к метрологическим характеристикам системы (точность измерения контролируемых величин, надежность системы управления объектом); · Технических и стоимостных характеристик как отечественных так и зарубежных ТСА и других показателей. Исходя из вышеизложенного подраздел 2.3 пояснительной записки курсового проекта КП должен включать в себя следующие технические документы: · Исходные данные для выбора ТСА, представленные в виде табл. 2.1 (в скобках указан рекомендуемый диапазон для задания данных) · Перечень отечественных и зарубежных ТСА с их краткой технической характеристикой, представленный в виде табл. 2.2. В таблицу 2.2 следует записать только те средства автоматизации, которые соответствуют заданным исходным данным (см. табл. 2.1) и структуре ФСА. Данные для заполнения табл. 2.2 формируются студентом в процессе обзора ТСА, выпускаемых отечественными и зарубежными производителями, и располагаются в этой таблице по 4 группам в следующем порядке: 1. Средства отбора информации (датчики, измерительные преобразователи); 2. Средства регулирования и логического управления (автоматические регуляторы, программируемые логические контроллеры, промышленные и персональные компьютеры); 3. Средства воздействия на объект (пусковая аппаратура: реле, контакторы, пускатели, исполнительные механизмы, преобразователи энергии и др.); 4. Комплексы технических средств (КТС). Для возможности последующего выбора ТСА для проектируемой системы (формирования спецификации ее элементов) в табл. 2.2 должны быть представлены 2-3 типа устройств по каждому элементу системы (например, 2 типа датчиков давления, 3 типа ПЛК и т.д.). В табл. 2.2 приведен пример записи данных для одного из элементов группы 2, а именно, контроллера типа ADAM-5510. Аналогично выполняются записи данных для других элементов. Выбранные окончательно в результате анализа данных табл. 2.2 на соответствие параметрам табл. 2.1 и структуре ФСА, ТСА с их краткой технической характеристикой представляются в виде табл. 2.3 “Спецификация технических средств системы автоматизации”. В табл. 2.3 в качестве примера представлена спецификация ТСА для ФСА участка “Насос - технологический аппарат” (см. п.2.1). Понятие “функциональный узел” в табл. 2.3 (см. столбец 1) означает совокупность элементов (приборов и средств автоматизации), выполняющих набор определенных функций в системе автоматизации. Например “Узел дистанционного управления и сигнализации состояния насоса” выполняет функции управления насосом и сигнализации его состояния. В столбце 3 табл. 2.3 записываются позиционные обозначения элементов, входящих в состав каждого функционального узла системы. Выбор технических средств автоматизации следует проводить, используя различные источники (см. Приложение 7), в частности: · Каталоги средств автоматизации отечественных и зарубежных фирм; · Справочники по приборам и средствам автоматизации; · Научно технические журналы; · Компьютерные базы данных по приборам и средствам автоматизации; · Руководства по эксплуатации приборов и средств автоматизации; · Веб-сайты Internet отечественных и зарубежных фирм по их продукции для автоматизации технологических объектов.

Таблица 2.1 Исходные данные для выбора ТСА

Таблица 2.3 Спецификация технических средств системы автоматизации (пример для участка “Насос – технологический аппарат”)

Продолжение табл. 2.3

Раздел 3. АВТОМАТИЧЕСКОЕ РЕГУЛИРОВАНИЕ ТЕХНАЛОГИЧЕСКИХ ПАРАМЕТРОВ ОБЪЕКТА 3.1. Общие положения Задача автоматического регулирования возникает при необходимости обеспечения заданного режима работы объекта путем стабилизации или изменения по какому-либо закону технологических переменных, например, расхода, температуры, давления, скорости и т. п. В процессе проектирования системы автоматического регулирования (САР) можно выделить 2 этапа: · Идентификация объекта управления (определение алгоритмической структуры и параметров математической модели объекта); · Синтез и анализ САР, задачами которых являются: а) определение структуры системы и алгоритма (закона) регулирования; б) расчет параметров настройки регулятора (регулирующих, компенсирующих, корректирующих элементов); в) анализ устойчивости и качества процесса регулирования. Структура модели объекта определяется теоретическим анализом сведений о нем. В большинстве случаев она может быть представлена: а) для статических объектов – апериодическим звеном с запаздыванием (или без него); б) для астатических объектов – интегрирующим звеном с запаздыванием (или без него). Параметры модели объекта (коэффициент передачи, постоянные времени) либо определяют путем обработки разгонной (переходной) или импульсной характеристики объекта, либо задают их, используя различные литературные источники. Для выбора структуры локальной САР в качестве исходных данных используются: а) статические и динамические характеристики каналов воздействия входных переменных (управляющее и возмущающее воздействия) объекта на регулируемую переменную (передаточные функции объекта по управляющему и возмущающему каналам); б) требования к устойчивости и качеству процесса регулирования. Эти данные должны быть определены в п.1.2 (см. табл. 1.1). Управляющий канал должен обеспечить необходимый диапазон изменения управляющего воздействия, чтобы компенсировать все возмущающие воздействия, а также иметь благоприятные динамические свойства, которые можно характеризовать соотношением времени запаздывания Регулирующие устройства (РУ) в зависимости от характера изменения их выходного сигнала делятся на: · Позиционные; · Аналоговые; · Импульсные; · Цифровые. В цифровых РУ происходит квантование входного сигнала по уровню и времени. В большинстве случаев в настоящее время в качестве цифровых РУ используют микропроцессорные контроллеры, в которых имеются алгоритмы позиционного, аналогового или импульсного регулирования (контроллеры реализуют один из перечисленных алгоритмов). Для обеспечения заданной точности регулирования время цикла работы контроллера должно удовлетворять условию: tц ≤ ∆tп, где ∆ tп – предельная величина интервала квантования входного сигнала по времени. Эта величина может быть определена из условия Котельникова-Шеннона: где Так как спектральную характеристику входного сигнала получить затруднительно, то приближенно предельную величину интервала квантования можно определить из выражения: где Тmax – наибольшая постоянная времени в цепи объект - датчик регулируемый переменной. Так как время цикла большинства микропроцессорных контроллеров лежит в пределах от сотых долей секунды до нескольких секунд, то рассмотренную выше процедуру рекомендуется проводить для малоинерционных объектов (электродвигатель, участок трубопровода и т.д.). Выбор типа РУ осуществляется исходя из требований к качеству регулирования и динамических свойств управляющего канала. В [3] отмечается, что удовлетворительное качество управления можно получить в САР с различными типами регуляторов, если выбирать их из условия:

Современные средства автоматизации позволяет реализовать, практически, любые алгоритмы функционирования одно- и многоконтурных САР. Для регулирования одной переменной применяют либо одноконтурные САР по отклонению, либо многоконтурные комбинированные или каскадные САР. Комбинированные системы применяют при наличии одного или двух существенно влияющих на регулируемую переменную возмущающих воздействий, которые можно оперативно измерять при работе объекта. Каскадные САР рекомендуются для объектов с большим запаздыванием и инерционностью управляющего канала и при возможности выбора в объекте измеряемой промежуточной переменной, менее инерционной к управляющему воздействию. Для объектов, имеющих две и более регулируемых переменных и перекрестные управляющие каналы, применяют многоконтурные системы связанного регулирования. Рекомендуется следующий порядок выполнения раздела 3: 1. Определить (или обосновано задать) динамическую структуру и параметры объекта регулирования (записать его передаточную функцию); 2. Провести расчет САР по одной регулируемой переменной (определить структуру системы и алгоритм (закон) регулирования, параметры настройки регулирующего устройства, устойчивость и показатели качества регулирования), используя в качестве исходных данных требования к САР (см. табл. 1.1) и динамическую модель (передаточную функцию) объекта. Расчет САР рекомендуется выполнять на персональном компьютере с помощью пакета программ, называемого “Система IPC-CAD” (Industrial Process Control-Computer Aided Design). Расчет включает в себя три этапа: 1) Определение структуры (модели) объекта и исходных данных для расчета; 2) Расчет параметров настройки регулятора; 3) Анализ качества регулирования. Далее рассматриваются методика расчета на компьютере одноконтурной САР технологического параметра. 3.2. Расчет одноконтурной САР Содержание и порядок расчета одноконтурной системы автоматического регулирования на ПК с помощью пакета программ “Система IPC-CAD” представлены на примере САР температуры потока жидкости на выходе из теплообменника смешения.

3.2.1. Структура объекта и исходные данные для расчета На рис. 3.1. представлена упрощенная ФСА теплообменника смещения.

Рис. 3.1. Упрощенная схема автоматизации теплообменника смешения:

Структурная схема технологического объекта управления (ТОУ) показана на рис. 3.2.

Рис. 3.2. Структурная схема ТОУ:

Структурная схема одноконтурной САР в системе IPC CAD имеет вид, который показан на рис. 3.3.

Рис. 3.3. Структурная схема одноконтурной САР

Исходные данные для расчета САР

Исходные данные для расчета одноконтурной САР определяются по результатам анализа: · Технической литературы, где имеется описание и характеристики объекта автоматизации; · Требований технологического регламента к показателям качества регулирования, полученные студентом на предприятии в период прохождения им производственной практики; · Данных эксплуатации объекта автоматизации в конкретных производственных условиях. Перед началом выполнения расчетной части курсового проекта исходные данные уточняются у преподавателя, консультирующего данный раздел. Они включают в себя: · Передаточную функцию управляющего канала объекта автоматизации, взятую из литературных источников или полученную при обработке данных экспериментального исследования объекта; · Диапазоны изменения основных возмущающих воздействий, установленные по данным эксплуатации объекта управления за достаточно длительный промежуток времени; · Коэффициенты передачи основных возмущающих каналов объекта, полученные путем расчетов или в результате обработки экспериментальных данных; · Допустимые значения прямых показателей качества регулирования; · Заданное значение регулируемой переменной или диапазон, в котором может меняться это значение при изменении режима работы объекта автоматизации. Для рассматриваемого примера исходные данные могут иметь следующий вид: · Передаточная функция управляющего канала объекта:

где · Диапазоны изменения возмущающих воздействий: а) температура потока F1 (86-90°C); б) температура потока F2 (12-20°C); в) расход потока F2 (10-12) т/ч; г) давление перед регулирующим клапаном (200-220) кПа; · Коэффициенты передачи возмущающих каналов объекта: · Допустимые значения прямых показателей качества регулирования, которые рассчитываются в системе IPC CAD:

где · Заданное значение регулируемой переменной yздн = (40-42) °С.

Выход блока: OUT: REAL; – выходной сигнал регулятора, от минус 100 до +100 % относительной мощности. Следует помнить, что ПИД-регулятор может осуществлять управление исполнительным механизмом (ИМ) как с постоянной скоростью перемещения РО, так и с переменной скоростью. В первом случае должен использоваться дискретный выход контроллера, а во втором случае – аналоговый выход контроллера, содержащий цифро-аналоговый преобразователь (ЦАП). Ниже приведен пример программы на языке FBD для регулирования контроллером ПЛК-150 температуры в сушильном шкафу. В контроллере используются аналоговый ввод сигнала от терморезисторного датчика и дискретный вывод с ШИМ-сигналом, управляющим нагревателем. Пример заимствован из источника [2: Библиотека ОВЕН функциональных блоков управления и регулирования]. Поддержание заданной температуры Задача: в сушильном шкафу необходимо поддерживать определенную температуру. Выбор нужного значения температуры (+80 ºС или +90 ºС) и переключение режима производится оператором. Система должна с максимально возможной скоростью выходить на заданный режим. Для реализации системы выбран контроллер ПЛК150-220.У-L, электрическая принципиальная схема подключения которого приведена на рис. 4.6. Программа для контроллера показана на рис. 4.7.

Рис. 4.6. Схема подключения контроллера

Рис. 4.7. Структура программы Пояснения по фрагментам программы: 0001 – на входе SP ПИД-регулятора в градусах Цельсия указывается значение необходимой температуры (sp value=80 или 90). На вход P V подается измеренное значение температуры с модуля «RTD sensor», рис. 4.8. Параметры на входах TI, TD, IMIN, IMAX выбраны экспертным методом. Блок MAX в выходном сигнале убирает отрицательные значения; 0002 – сигнал out val с ПИД-регулятора поступает на блок MUL для умножения на 655,35 с целью линейного преобразования выходной мощности регулятора (от 0 до 100) к мощности, подаваемой на ШИМ (0…65535). Дальше значение передает его на блок REAL TO WORD для преобразования типа данных из REAL в WORD. С выхода переменная heater подается на модуль соответствующего выхода контроллера в канал широтно-импульсной модуляции – «Pulse-wide modulator», рис. 4.8.

Рис. 4.8. Настройки PLC-Browser На рис. 4.9 показаны сигналы во время работы программы с реальной нагрузкой – нагревательным элементом. При изменении оператором задания с +80 до +90 ºС (это отражает ступенька на графике), система постепенно выходит на новый режим стабилизации (зеленая линия).

Рис. 4.9. Диаграммы, поясняющие работу программы: 1 – задание на входе (SP); 2 – состояние объекта; 3 – сигнал управления на выходе (heater)

При использовании в САР исполнительного механизма с аналоговым управлением (с переменной скоростью) для поддержания заданного значения регулируемого параметра может быть использована программа, показанная на рис. 4.10.

Рис. 4.10. Структура программы

ПИЛОЖЕНИЕ 1 ПРАВИЛА РАБОТЫ С СИСТЕМОЙ « IPC- CAD»

При работе с системой «IPC-CAD» пользователь может выполнять следующие элементарные действия: 1) работать с меню; 2) вводить данные по запросу системы; 3) просматривать на экране результаты и печатать графики; 4) просматривать на экране схемы САР; 5) просматривать на экране и печатать протоколы работы с системой. Работа с меню Меню системы IPC-CAD включает в себя набор следующих САР и операций: 1) одноконтурная САР. 2) САР с предиктором Смита. 3) комбинированная САР. 4) каскадная САР. 5) каскадная САР с промежуточным импульсом. 6) каскадная САР с односторонней автономностью. 7) САР опережающим импульсом. 8) назначение и область применения. Клавишами ↑ ↓ устанавливается нужная позиция меню и производится ее выбор нажатием клавиши ENTER. Вначале желательно выполнять все задания по порядку, определяемому позициями меню. При этом можно повторять выполнение задания, выбирая позицию повторно, или возвращаясь назад по меню на любую позицию. Позиции «Вывод схемы САР на экран», «Вывод протокола на экран», «Помощь» можно выбирать в любой последовательности по желанию. После того, как все необходимые позиции меню пройдены и соответствующие задания выполнены, выбирается позиция меню, предназначенная для ухода из данного меню и продолжения работы. Для возврата из меню на предыдущее меню используется клавиша ESC. Во время работы с меню в нижней части экрана имеется подсказка. Ввод данных Число набирается на клавиатуре и вводится нажатием клавиши ENTER. При вводе действительного числа его целая и дробная части разделяются точкой. Если дробной части нет, точка необязательна. Примеры форм представления действительных чисел: число 5 можно представить в виде 5 или 5. число 0.5 – можно представить в виде 0.5 или .5 Параметры объекта, регулятора и компенсатора по запросу системы набираются на клавиатуре и вводятся нажатием клавиши ENTER. Ошибку в наборе числа до нажатия ENTER можно исправить, используя для возврата клавишу ←. Существует контроль введенных данных. Если при вводе были допущены ошибки, то пользователь получает соответствующее сообщение и должен повторить ввод данных. Значения постоянных времени объекта, запаздывания, длительностей импульсных возмущений, шага моделирования вводятся в одних и тех же выбранных пользователем единицах времени. На вопрос системы, предполагающий ответы "да/нет", пользователь должен ввести латинские символы: y – да, n – нет. Просмотр на экране и печать графиков Выход из режима просмотра графиков осуществляется по клавише ENTER (а также по любой другой клавише). В случае необходимости печать графиков осуществляется нажатием клавиши Print Scrее n.

Просмотр на экране схемы САР Выход из режима просмотра схемы САР осуществляется по клавише ESC. Просмотр на экране и печать протокола работы Пользователь, находясь в главном меню, имеет возможность вызывать протокол на экран, листая его вперед клавишей ↑. Возврат в главное меню – по клавише ESC.

ПРИЛОЖЕНИЕ 2

ПРИЛОЖЕНИЕ 3 РАБОТА В СИСТЕМЕ ПРОГРАММИРОВАНИЯ CoDeSys

CoDeSys (сокращение от слов Controller Development System) – это инструмент программирования промышленных компьютеров и контроллеров, опирающийся на международный стандарт МЭК 61131-3. Редакторы CoDeSys CoDeSys предоставляет встроенные специализированные редакторы для всех пяти языков МЭК 61131-3 и дополнительный CFC редактор: · Список Инструкций (IL); · Функциональные блоковые диаграммы (FBD); · Релейно-контактные схемы (LD); · Структурированный текст (ST); · Последовательные функциональные схемы (SFC): - мониторинг времени исполнения шагов; - автоматический анализатор причин ошибок; - набор управляющих флагов: сброс, разрешение мониторинга, фиксация переходов и т.д. · Непрерывные функциональные диаграммы (CFC): - автоматическая расстановка и соединение; - макро опция для структурирования больших диаграмм. Два специальных редактора управляют прикладной средой исполнения: · Конфигуратор задач задает: - циклические задачи и задачи, исполняемые по событиям; - параметры сторожевого таймера; - настройку событий. · Конфигуратор ввода-вывода обеспечивает: - Profibus конфигурирование на основе GSD файлов; - CANopen конфигурирование на основе EDS файлов; - ASI конфигурирование; - специфическое конфигурирование модульных I/O систем. Технические особенности редакторов CoDeSys Автоматическое объявление В соответствии с требованиями МЭК 61131-3 переменные проекта должны быть объявлены явным образом. Для этого окна редакторов имеют отдельный раздел объявлений, представленный в виде текста или таблицы. CoDeSys помогает пользователю при создании объявлений. Переменные и их свойства задаются в диалоговом окне, которое открывается автоматически при вводе нового идентификатора.

Ассистент ввода Ассистент ввода удобно использовать, когда необходимо ввести имя переменной, ключевое слово, название подпрограммы из библиотеки или из текущего проекта. Для подпрограмм автоматически формируется и список параметров. Ассистент ввода сводит к минимуму ручной труд и связанные с этим ошибки, пользователь просто выбирает нужные элементы из структурированного отсортированного списка.

Онлайн коррекция кода Существует возможность исправить работающую программу без необходимости остановки контроллера и риска потери текущих значений переменных. Измененные фрагменты компилируются, загружаются и моментально включаются в работу. Допустима замена отдельных программных блоков, переменных и даже типов данных.

Трассировка Трассировка – это удобный инструмент, представляющий собой встроенный «цифровой многоканальный запоминающий осциллограф». С его помощью очень легко графически отслеживать изменение значений переменных во времени с привязкой запуска к определенному событию. Трассировка исключительно удобна не только при отладке программы, но и при исследовании работы внешнего оборудования.

Эмуляция Эмулятор позволяет проверить работу приложения без подключения контроллера. CoDeSys имеет встроенный эмулятор, работа с которым практически не отличается от работы в режиме Online с подключенным контроллером.

Главное окно Главное окно CoDeSys состоит из следующих элементов (в окне они расположены сверху вниз):

· Меню · Панель инструментов. На ней находятся кнопки для быстрого вызова команд меню. · Организатор объектов, имеющий вкладки POU, Data types, Visualizations и Resources. · Разделитель Организатора объектов и рабочей области CoDeSys. · Рабочая область, в которой находится редактор. · Окно сообщений · Строка статуса, содержащая информацию о текущем состоянии проекта. Панель инструментов, окно сообщений и строка статуса не являются обязательными элементами главного окна. Меню Меню находится в верхней части главного окна. Оно содержит все команды CoDeSys.

Панель инструментов Кнопки на панели инструментов обеспечивают более быстрый доступ к командам меню. Команда, вызванная с помощью кнопки на Панели инструментов, автоматически выполняется в активном окне. Кнопки на Панели инструментов различны для разных редакторов CoDeSys. Получить информацию относительно назначения этих кнопок можно в описании редакторов. Панель инструментов можно отключить.

Организатор объектов Организатор объектов всегда находится в левой части Главного окна CoDeSys.

В нижней части Организатора объектов находятся вкладки:

Переключаться между соответствующими объектами можно с помощью мышки или клавиш перемещения. Разделитель экрана Разделить экрана – это граница между двумя непересекающимися окнами. В CoDeSys есть следующие разделители: между Организатором объектов и Рабочим окном, между Разделом объявлений и Разделом кода POU, между Рабочим окном и Окном сообщений. Вы можете перемещать разделители с помощью левой кнопки мыши. Разделитель сохраняет свое положение даже при изменении размеров окна. Если Вы больше не видите разделителя на экране, значит стоит изменить размеры окна.

Рабочее окно Рабочее окно находится в правой части Главного окна CoDeSys. Все редакторы, а также менеджер библиотек открываются именно в этом окне. Имя открытого объекта находится в заголовке окна. Окно сообщений Окно сообщений отделено от Рабочего окна разделителем. Именно в этом окне появляются сообщения компилятора, результаты поиска и список перекрестных ссылок. Строка статуса Строка статуса находится в нижней части Главного окна CoDeSys и предоставляет информацию о проекте и командах Меню. При выборе пункта Меню его описание появляется в левой части Строки статуса. Если Вы работаете в режиме online, то надпись Online в строке статуса выделяется черным цветом. В ином случае надпись серая. С помощью Строки статуса в режиме online можно определить, в каком состоянии находится программа: SIM – в режиме эмуляции, RUN – программа запущена, BP – установлена точка останова, FORCE – происходит фиксация переменных. При работе в текстовом редакторе в Строке статуса указывается позиция, в которой находится курсор (например, Line:5, Col.:11). В режиме визуализации в Строке статуса выводятся координаты курсора X и Y, которые отсчитываются относительно верхнего левого угла окна. Если указатель мыши находится на элементе, или над элементом производятся какие-либо действия, то указывается номер этого элемента. При вставке элемента в Строке статуса указывается его название (например, Rectangle). Если Вы поместили указатель мыши на пункт Меню, то в Строке статуса появляется его краткое описание. Контекстное меню Вместо того, чтобы использовать главное меню для вызова команд, можно воспользоваться контекстным меню. Это меню содержит наиболее часто используемые команды, для вызова используйте правую кнопку мыши.

ПРИЛОЖЕНИЕ 4

ПРИМЕР ПРОГРАММИРОВАНИЯ КОНТРОЛЛЕРА ОВЕН ПЛК

Введение Настоящее методическое пособие предназначено для ознакомления пользователя с основами программирования ОВЕН ПЛК и содержит описание последовательности действий, осуществляемых при решении конкретной задачи. Процесс программирования ПЛК представлен на примере решения задачи разработки программы для электронного кодового замка. Пример разработан на базе конкретной модификации ОВЕН ПЛК100-24.P-L и позволяет проверить в работе программу не только в режиме симуляции, но и автономно – в самом контроллере. В результате изучения настоящего пособия пользователь освоит первые шаги разработки программы для ОВЕН ПЛК.

Постановка и анализ задачи

В качестве примера, описывающего технологический процесс программирования ОВЕН ПЛК модификации ПЛК100-24.P-L, представлено решение задачи «кодовый замок». Управление открыванием электромагнитного замка осуществляется набором кодовой комбинации на панели управлении, для чего используются кнопки или переключатели, каждый из которых имеет свой числовой номер. Срабатывание запорного устройства на открытие происходит при наборе комбинации, соответствующей установленному в кодовом устройстве значению. Для обеспечения защиты от подбора комбинации срабатывание происходит спустя 3 сек после выставления необходимой комбинации. Функциональная схема кодового устройства для решения поставленной задачи представлена на рис. 1.1 (вариант исполнения из переключателей).

Рис. 1.1. Функциональная схема кодового устройства

Номер для открывания двери состоит из 4 цифр, им соответствуют переключатели SA1, SA2, SA3 и SA4. Открытие замка происходит при замыкании выключателей SA2, SA3 и SA4.

Примечание. Пользователь может выбрать свою комбинацию переключателей.

Для реализации схемы используются: · 4 входа контроллера; · 1 выход контроллера, управляющий работой электромагнита открытия замка.

Создание проекта программы

При создании проекта используется язык релейных диаграмм LD (Ladder Diagram), реализующий структуры, подобные электрическим цепям в коммутационной автоматике. Пользователь запускает CoDeSys последовательным выбором приложений: Пуск ► Все программы ► 3S Software ► CoDeSys V2.3. ► CoDeSys V2.3. Новый проект открывается из главного меню: File ► New. В открывшемся окне (рис 3.1) выбирается тип контроллера, PLC100.R-L, выбор подтверждается нажатием клавиши ОК.

Рис. 3.1. Окно конфигурации «Target Settings» программы

После выбора проекта выводится экранная форма, задающая тип, имя и язык программирования первичного компонента New POU, главной программы контроллера. Необходимо выбрать язык программирования LD, установив флаги в позициях, указанных на рис. 3.2.

Рис. 3.2. Вид окна «New POU» с отмеченными параметрами

Примечание. Имя главной программы PLC PRG и ее тип менять нельзя. После подтверждения выбора нажатием клавиши ОК откроется окно нового проекта с именем по умолчанию Untitled. В нем присутствует одна вкладка POUs. Весь проект хранится в одном файле, имя которого отображается в заголовке окна. Для ввода имени файла во второй строке меню быстрого запуска активизируется клавиша записи

ПРИЛОЖЕНИЕ 5

ПОКАЗАТЕЛИ НАДЕЖНОСТИ ТЕХНИЧЕСКИХ СРЕДСТВ АВТОМАТИЗАЦИИ

ПРИЛОЖЕНИЕ 6 ПРАВИЛА ОФОРМЛЕНИЯ ПОЯСНИТЕЛЬНОЙ ЗАПИСКИ КУРСОВОГО ПРОЕКТА

Разделы и нумерация

Текст пояснительной записки (ПЗ) делится на разделы, подразделы, пункты, подпункты. Номера разделов обозначают арабскими цифрами 1,2,3 и т.д., номера подразделов – цифрами, разделенными точками, например, для раздела 1 подразделы будут иметь нумерацию 1.1, 1.2, 1.3 и т.д. Номера пунктов будут иметь три позиции (номер подраздела и порядковый номер пункта), например, пункты подраздела 1.1 получат номера 1.1.1, 1.1.2, 1.1.3 и т.д. Введение, заключение, список литературы не нумеруются. Приложения имеют порядковую нумерацию: Приложение 1, Приложение 2 и т.д. Части раздела и главы допускается нумеровать словами, например, «Раздел 1», «Раздел 2» и т.д. Названия разделов (глав) набираются прописными буквами, подразделов – строчными или другим шрифтом. Заголовки могут состоять из двух и более предложений, разделяемых точкой. Перенос слов в заголовке не допускается, предлоги и союзы в заголовке нельзя оставлять в предыдущей строке, в конце заголовка точка не ставится. Не допускается разделение длинных заголовков на разные страницы, отделение заголовка от основного текста (после заголовка на странице должно быть не менее 3-х строк текста). Пункты и подпункты могут иметь свои заголовки (названия). Каждый раздел должен начинаться с новой страницы. Нумерация страниц ПЗ должна быть сквозной - первой страницей считается титульный лист (последний не нумеруется). Рисунки и таблицы на отдельных листах включаются в общую нумерацию. Красную строку абзаца текста писать с отступом в 3 символа (0,7-0,75 см). Не допускается в тексте ПЗ сокращенная запись слов, кроме общепринятых: т.д., т.е., т.п. и др. При использовании сокращений в виде аббревиатуры, например, Д – датчик, САР – система автоматического регулирования и т. п., либо составляется их перечень, который располагается в ПЗ перед введением, либо обозначение термина приводятся в тексте в скобках после его первого упоминания, например, «датчик (Д)».

Формулы

Формулы в тексте следует выделять полями (свободными строчками) шириной 3-5 интервалов. Если формула не умещается на одной строке, перенос делается либо после знака арифметической операции (лучше сложения-вычитания, так как умножение требует явного обозначения, а деление записывается как двоеточие), либо на знаке равенства. При переносе формулы на другую строку знак операции или равенства повторяется на новой строке. Формулы, на которые делаются ссылки в тексте, нумеруются арабскими цифрами в пределах раздела. При этом номер формулы состоит из порядкового номера раздела и порядкового номера формулы в разделе, записанных через точку. Допускается сквозная нумерация формул одним числом в пределах всего текста (при небольшом числе формул). Номер формулы заключается в круглые скобки и располагается у правой границы текстового поля на нижней строке многострочной формулы, например:

« ФОРМУЛА» (5.1)

Расшифровка условных обозначений, ранее не встречавшихся в тексте, приводится непосредственно после формулы в той последовательности, в которой они встречаются в самой формуле. Для этого после формулы ставится запятая и первая строка пояснения начинается со слова «где» или «здесь». Расшифровка каждого символа располагается в подбор (непрерывным текстом) с точкой запятой между ними. Последнее пояснение заканчивается точкой. Единицы измерения (например, км, с, мин, ч, кВт, Ом и т.д.), а также обозначения математических и тригонометрических функций (например, sin, cos, log, const и др.) набираются обычным шрифтом как в формулах, так и в тексте. Иллюстрации

Все иллюстрации (схемы, диаграммы, чертежи и т. п.) именуются рисунками и нумеруются последовательно арабскими цифрами в пределах раздела. Номер состоит из порядкового номера раздела и порядкового номера рисунка в разделе, записанных через точку. Допускается сквозная нумерация рисунков в пределах всего текста (при небольшом числе рисунков). В номер рисунка включается также слово «Рис.». Желательно рисунок снабжать подрисуночной подписью (названием рисунка). Номер рисунка от его названия отделяется точкой. На все иллюстрации в тексте должны быть ссылки (первая делается в виде, например, «рис. 5.3», последующие в виде «см. рис. 5.3»). рисунки разрешается поворачивать относительно основного положения в тексте на 90º против часовой стрелки. В порядке исключения допускается включать в текст иллюстрации формата А3, но они должны располагаться на развороте или на вкладах, ссылки на которые делаются в виде «(рис. 5.3 см. вкладку)».

Таблицы

Каждая таблица должна быть пронумерована. Номер таблицы состоит из слова «Таблица» с присоединением порядкового номера. Нумерация производится по такой же схеме, что и рисунков (в пределах раздела, либо всего текста). Нумерация таблиц помещается над правым верхним углом таблицы на уровне правого края поля таблицы. Название таблицы, если оно есть, помещается ниже номера посередине поля таблицы. И название, и нумерацию таблицы желательно выполнять шрифтом, отличающимся от листа основного текста. Головка таблицы набирается чуть меньшим шрифтом, чем ее содержание. Таблица, как и рисунок должна размещаться в тексте не ранее той страницы, где содержится первая ссылка на нее. Первая ссылка в тексте на таблицу имеет вид, например, «(табл. 2.1)», последующие ссылки делаются в виде «(см. табл. 2.1)». Таблицу допускается поворачивать относительного основного текста на 90º против часовой стрелки. Если таблица размещается на нескольких страницах, то на последующих страницах вместо названия пишут, например, «Продолжение табл. 2.1», а на последней странице «Окончание табл. 2.1», в каждом случае повторяя головку таблицы без обозначения колонок их номерами.

Сноски

Сноски в тексте размещаются на той же странице, где поставлен указатель сноски. В качестве указателя целесообразно выбирать символ звездочки (если на странице сносок не более двух-трех) или нумеровать их в естественном порядке. Возможно размещение всех сносок в конце документа, тогда в качестве указателя сноски используется ее порядковый номер. Текст сноски набирается обычно шрифтом меньшим, чем шрифт основного текста.

Библиография

Списки литературы (библиография) могут быть рекомендательными, регистрирующими (все издания по нужному вопросу) и, что чаще всего встречается, используемой литературы. Оформление библиографии производится в виде списка в конце работы. Список литературы составляется либо в алфавитном порядке, либо в порядке использования источника (первой ссылки на него в тексте) по следующим правилам: · фамилия и инициалы автора. Если авторов не более трех, то перечисляются все. Если авторов четыре, то все четыре автора указываются после названия книги через косую черту (/), точка после которой не ставится, но инициалы каждого автора должны быть впереди его фамилии. Если авторов более четырех – указываются первые три автора, а далее вместо остальных пишется «и др.»; · название источника приводится без кавычек. Сокращения не допускаются. Если есть подзаголовок, он пишется с малой буквы после основного и отделяется двоеточием. После названия ставится точка и тире. Если в названии обязательно указывать редактора, то его приводят через /под. ред. <инициалы и фамилия редактора>. Аналогично указывается в библиографии, если источник переводной /пер. с англ. <инициалы и фамилия переводчика>. Отдельные книги, создаваемые коллективом авторов, библиографически должны начинаться с названия, а не с фамилий. В этом случае фамилии авторов указываются после названия через / <инициалы и фамилии авторов>; · место издания (город, перед которым ставится точка и тире) пишется с большой буквы полностью, допускаются только сокращения М., Л., СПб. После названия города ставится двоеточие; · название издательства пишется с большой буквы без кавычек. Если в название издательства входит слово «Издательство», его пишут сокращенно «Изд-во» без кавычек, а само название может быть в кавычках (как в оригинале). После издательства ставится запятая; · год издания. Слово «год» не пишется. После года ставится точка и тире; · следующий элемент – после тире указывается объем источника (книги) в виде числа с буквой «с» (страниц); · при ссылке на статьи и журналы указывается: фамилия и инициалы автора. Название статьи. // Название журнала. – Год выпуска. – Номер журнала. – Номера страниц, занимаемые статьей (например, с. 40-45); · при записи источника в электронной версии указывают: фамилию и инициалы автора, название источника, запись [Электронный ресурс] – адрес в Internet, например, http://www. kuzstu. ru; · ссылки на литературные источники делаются в виде порядкового номера литературного источника из списка литературы, заключенного в квадратные скобки. Если в одной ссылке необходимо указать несколько источников, то их номера указываются в одних скобках в порядке возрастания через запятую или тире (если номера следуют подряд, например, [3-5]).

Оглавление

Перечень разделов, глав, подразделов и/или параграфов записки оформляется с заголовком «ОГЛАВЛЕНИЕ». При использовании стилевого оформления заголовков в тексте оглавление формируется автоматически средствами Word. При ручном оформлении оглавления необходимо помнить, что номер страницы у заголовка не ставится, если на одной странице последовательно расположено несколько заголовков разного уровня, между которыми нет текста.

Листы пояснительной записки

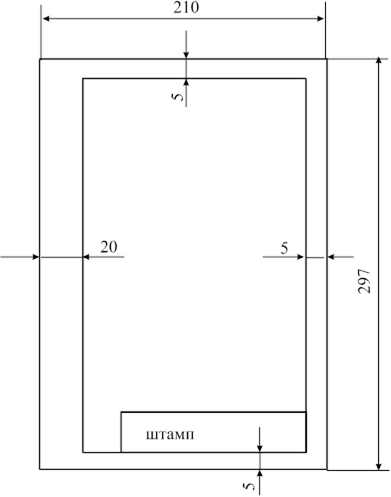

Листы пояснительной записки оформляются рамкой, согласно рис. 1. Первый (заглавный) лист каждого раздела, введения, заключения имеет основную надпись, представленную на рис. 2. Все другие листы ПЗ имеют основную надпись, показанную на рис. 3.

Графы основных надписей заполняются следующим образом: а) в графе 1 записывается наименование раздела, например, «Описание объекта автоматизации»; б) в графе 2 приводится код раздела, содержащий: а) индекс проекта – КП; б) индекс названия раздела (аббревиатура его наименования), например, ООА для раздела «Описание объекта автоматизации»; в) четыре цифры для обозначения года разработки; г) индекс пояснительной записки – ПЗ. Таким образом, код раздела, например, «Описание объекта автоматизации» курсового проекта, записываемый в графе 2, будет иметь вид: КП.ООА.2004.ПЗ в) в графе 3 записывается название университета, кафедры и группы. Например: КузГТУ, кафедра ЭПА, группа ЭА001.

Рис. 1. Оформление листа пояснительной записки

Рис. 2. Форма и размеры основной надписи заглавного листа

Рис. 3. Форма и размеры основной надписи последующих листов

Титульный лист курсового проекта

Федеральное агенство по образованию

Государственное образовательное учреждение высшего профессионального образования «Кузбасский государственный технический университет»

Кафедра электропривода и автоматизации

АВТОМАТИЗАЦИЯ ПРОИЗВОДСТВЕННЫХ ПРОЦЕССОВ КУРСОВОЙ ПРОЕКТ

Тема проекта___Разработка системы автоматизации________ ________________(наименивание технологического объекта)____ _________________________________________________________

Автор проекта ________________ Студент группы________________

Проект защищен с оценкой_____________________ «_____»_________________200 г.

Руководитель проекта _____________________________

Кемерово 200__ ПРИЛОЖЕНИЕ 7 Список рекомендуемой литературы

1. Проектирование систем автоматизации технологических процессов / Под ред. А.С. Клюева. – М.: Энергоатомиздат, 1990. – 464 с. 2. Техника чтения схем автоматического управления и технологического контроля / Под ред. А.С. Клюева. – М.: Энергоатомиздат, 1991. – 432 с. 3. Правила выполнения схем автоматизации технологических процессов и оборудования / А.Е. Медведев. – Кемерово: КузГТУ, 2006. – 58с. 4. Приборы и средства автоматизации. Отраслевой каталог.-М.: Информприбор, 1996. – 98 с. 5. Каталог продукции компании ОВЕН. – М.: ОВЕН, 2007. – 225с. 6. Мир электроники. Современные датчики: Справочник / Дж. Фрейден. – М.: Техносфера, 2005. – 592 с. 7. Комплексная автоматизация производства. Каталог Simatic ST70. 2003. – Siemens, 2003. – 975 с. 8. Краткий каталог продукции 7.0. Передовые технологии автоматизации. 9. Все необходимое для автоматизации. Каталог. – Тайвань: Advahtech, 2001. – 320 с. 10. Веб-сайт Internet по промышленным компьютерам и контроллерам : http://www. ipc2 u. ru 11. Веб-сайт Internet по программируемым контроллерам ТЕКОН: http://www. tecon. ru 12. Техническое и программное обеспечение распределенных систем управления / Под ред. проф. В.Г. Харазова. – СПб: “П-2”, 2004. – 368 с. 13. Петров И.В. Программируемые контроллеры. Практическое применение языков стандарта МЭК 61131-3 / Под ред. проф. В.П. Дьяконова. – М.: СОЛОН-Пресс, 2003. – 256 с. 14. CoDeSys. Руководство пользователя по программированию ПЛК в CoDeSys 2.3 / Документация на компакт-диске фирмы 3S. – Смоленск, 2006. – 453 с. [Электронный ресурс кафедры ЭПА]. 15. Научно-технические журналы: Приборы и системы управления, Современные технологии автоматизации, Промышленные АСУ и контроллеры, Автоматизация в промышленности и т.п. 16. Компьютерная база данных по приборам и средствам автоматизации: Электронная версия / А.Г. Захарова. – КузГТУ: кафедра ЭПА, 2007. 17. Расчет системы автоматизации технологических процессов: Электронная версия / А.В. Чупин. – КузГТУ: кафедра ЭПА, 2005. – 64 с. 18. Система “IPC-CAD” для выполнения расчетов САР на персональном компьютере: Прикладная программа. [Электронный ресурс кафедры ЭПА КузГТУ]. А. Е. Медведев АВТОМАТИЗАЦИЯ ПРОИЗВОДСТВЕННЫХ ПРОЦЕССОВ. КУРСОВОЙ ПРОЕКТ Рекомендовано в качестве учебно-методического пособия учебно-методической комиссией специальности 140604 «Электропривод и автоматика промышленных установок и технологических комплексов» Кемерово 2009 Рецензенты:

Захарова А.Г., профессор кафедры электропривода и автоматизации Завьялов В.М., председатель УМК специальности 140604 «Электропривод и автоматика промышленных установок и технологических комплексов»

Медведев Алексей Елисеевич: учебно-методическое пособие [Электронный ресурс]: для студентов специальности «Электропривод и автоматика промышленных установок и технологических комплексов» / А. Е. Медведев. – Электрон. дан. – Кемерово: КузГТУ, электрон. опт. диск. – Систем. требования: ОЗУ 128 Мб, дисковод, мышь. – Загл. с экрана

Учебно-методическое пособие подготовлено в соответствии с рабочей программой дисциплины “Автоматизация производственных процессов”. Рассмотрены состав курсового проекта, содержание и примеры выполнения его разделов, включающих в себя техническое задание на разработку системы автоматизации, функциональную схему автоматизации технологического объекта, автоматическое регулирование его параметров, программное обеспечение системы, расчет ее надежности, разработка электрических схем системы. Пособие может быть также использовано для дипломного проектирования студентами специальности 140604.

ОГЛАВЛЕНИЕ Содержание курсового проекта…………………………………………..4 Раздел 1. Техническое задание на проектирование……………………..7 1.1. Технологическая схема и задачи автоматизации объекта……………………………………………………………………7 1.2. Технические требования к проектируемой системе автоматизации……………………………………………………………..9 Раздел 2. Разработка функциональной структуры системы автоматизации…………………………………………….…………………..14 2.1. Общие положения…………………………………………...14 2.2. ФСА объекта на базе программируемых контроллеров и персональных компьютеров……………………..………………14 2.3. Выбор технических средств автоматизации объекта……..18 Раздел 3. Автоматическое регулирование технологических параметров объекта……………………………………..……………………...24 3.1. Общие положения…………………………….……………..24 3.2. Расчет одноконтурной САР…………………………………27 3.2.1. Структура объекта и исходные данные для расчета.....28 3.2.2. Расчет параметров настройки регулятора с помощью системы IPC CAD……………………...……………………...32 3.2.3. Анализ качества регулирования…………….……...….36 Раздел 4. Алгоритмическое и программное обеспечение системы………………………………….….…………………………...43 4.1. Общие положения…………………………………………...43 4.2. Примеры алгоритмов и программ работы ПЛК…………...44 4.2.1. Алгоритм и программа автоматической защиты и сигнализации по давлению в технологическом аппарате………….44 4.2.2. Программа работы контроллера для реализации функции дистанционного управления………………………………46 4.2.3. Программа работы контроллера для реализации функции автоматического регулирования технологического параметра……………………………………………………………..46 Раздел 5. Разработка электрических схем системы автоматизации……...........................................................................................54 5.1. Принципиальные электрические схемы………………...…54 5.2. Схемы электрических соединений и подключения…….…55 5.3. Примеры электрических схем………………..……………..56 Раздел 6. Расчет надежности системы автоматизации…………….…..61 6.1. Общие положения……………………………….…….…….61 6.2. Пример расчета надежности………………….……………63 ПРИЛОЖЕНИЕ 1. Правила работы с системой IPC-CAD……………69 ПРИЛОЖЕНИЕ 2. Правила работы с одноконтурной САР………..…72 ПРИЛОЖЕНИЕ 3. Работа в системе программирования CoDeSys…..74 ПРИЛОЖЕНИЕ 4. Пример программирования контроллера ОВЕН ПЛК……………………………………………………………………….88 ПРИЛОЖЕНИЕ 5. Показатели надежности технических средств автоматизации………………………………………………………………...97 ПРИЛОЖЕНИЕ 6. Правила оформления пояснительной записки курсового проекта…………………………………………………………..100 ПРИЛОЖЕНИЕ 7. Список рекомендуемой литературы……………..109

СОДЕРЖАНИЕ КУРСОВОГО ПРОЕКТА Цель выполнения курсового проекта (КП) по дисциплине “Автоматизация производственных процессов” заключается в получении студентами навыков проектирования систем автоматизации промышленных установок и технологических комплексов, а также в закреплении и расширении их знаний в области автоматизации промышленного производства. Курсовой проект по дисциплине “Автоматизация производственных процессов” выполняется по теме “Разработка системы автоматизации технологического объекта”. Технологические объекты в промышленном производстве весьма разнообразны. Это может быть как отдельная технологическая машина (аппарат), агрегат, или установка, так и комплекс технологического оборудования, реализующий некоторый завершенный технологический процесс. Технологический объект и задачи его автоматизации для каждого КП определяются руководителем проекта при выдаче задания на проектирование. Студент может также самостоятельно, используя материалы производственной практики, предложить технологический объект автоматизации и по согласованию с руководителем проекта сформировать техническое задание на проектирование системы автоматизации. Объем пояснительной записки (ПЗ) проекта составляет 50-60 страниц формата А4 текста с иллюстрациями. ПЗ проекта должна содержать материалы, располагаемые в следующей последовательности: · Титульный лист курсового проекта; · Оглавление; · Введение; · Разделы 1…6; · Заключение; · Список литературы; · Приложения (если они будут в проекте). Правила оформления пояснительной записки КП изложены в Приложении 6. В ПЗ курсового проекта должны быть представлены следующие разделы и подразделы: Раздел 1. Техническое задание на проектирование 1.1. Технологическая схема и задачи автоматизации объекта 1.2. Технические требования к проектируемой системе автоматизации Раздел 2. Разработка функциональной структуры системы автоматизации 2.1. Функциональная схема автоматизации объекта на базе программируемых контроллеров и персональных компьютеров 2.2. Выбор технических средств автоматизации объекта Раздел 3. Автоматическое регулирование технологических параметров объекта 3.1. Структура объекта и исходные данные для расчета САР технологического параметра 3.2. Расчет параметров настройки регулятора 3.3. Анализ качества регулирования Раздел 4. Алгоритмическое и программное обеспечение системы 4.1. Алгоритм и программа работы контроллера для реализации функций автоматической защиты и сигнализации в системе 4.2. Программа работы контроллера для реализации функции дистанционного управления в системе 4.3. Программа работы контроллера для реализации функции автоматического регулирования технологического параметра Раздел 5.Разработка электрических схем системы автоматизации 5.1.Принципиальные электрические схемы 5.2. Схемы электрических соединений и подключения Раздел 6. Расчет надежности системы автоматизации 6.1. Функциональная структура и логическая схема расчета надежности 6.2.Расчет показателей безотказности системы Список литературы, рекомендуемый студентам к использованию при разработке схем и программного обеспечения системы автоматизации, выборе технических средств для ее реализации, а также при выполнении расчетов надежности и САР технологических параметров, приведен в Приложении 7. Далее рассматриваются принципы и примеры выполнения разделов 1-6 курсового проекта.

Раздел 1. ТЕХНИЧЕСКОЕ ЗАДАНИЕ НА ПРОЕКТИРОВАНИЕ Техническое задание (ТЗ) является основой (исходными данными) для выполнения последующих разделов курсового проекта. Для объекта, заданного руководителем или выбранного самостоятельно студентом, в ТЗ включаются технологическая схема, задачи автоматизации объекта и технические требования к проектируемой системе автоматизации. 1.1. Технологическая схема и задачи автоматизации объекта В этом подразделе представляется упрощенная функциональная схема автоматизации объекта, содержащая технологическую часть, функциональные узлы системы управления и параметры контролируемые, регистрируемые и регулируемые с указанием их номинальных значений, а также приводится перечень задач автоматизации (задачи автоматического контроля, регулирования, управления, защиты и сигнализации), которые должны быть решены в процессе проектирования системы автоматизации. В качестве примера формирования п.1.1 ниже приведены технологическая схема и перечень заданных задач автоматизации для парового котла. Цель управления - получение пара с заданными параметрами - давлением, температурой и др. при экономичном сжигании топлива (горючего газа). На рис. 1.1 представлен фрагмент системы автоматизации парового котла в виде упрощенной функциональной схемы. В качестве задач автоматизации котла в рассматриваемом варианте системы приняты следующие: 1. Автоматическое регулирование (стабилизация) следующих параметров работы котла: · Уровня воды в барабане котла (Lном=0,5м); · Давления пара в котле (Pном=0,6мПа). 2. Автоматический контроль: · Уровня воды в барабане котла; · Давления пара в котле; · Тока электродвигателя насоса (Iном=60А).

Рис. 1.1. Система автоматизации парового котла (фрагмент): HS – узел дистанционного управления насосом; LIRCSA – узел индикации, регистрации, регулирования, защиты и сигнализации по уровню воды в барабане котла; PIRCA – узел индикации, регистрации, регулирования и сигнализации по давлению пара в котле; ESA – узел защиты и сигнализации по нагрузке (току) электродвигателя насоса

3. Автоматическая защита: · Электродвигателя насоса путем его отключения при токе I≥Imax (максимальная токовая защита); · Котла по уровню воды в нем путем прекращения подачи горючего газа в топку при достижении минимально допустимого уровня L≤ Lmin (защита котла от опорожнения). 4. Автоматическая сигнализация: · Предупредительная о пониженном и аварийная о минимальном уровнях воды в котле; · Предупредительная о снижении давления пара до заданного минимума; · Аварийная об отключении насоса - о срабатывании максимальной токовой защиты; · О состоянии насоса “Включен”/”Выключен”. 5. Дистанционное управление электродвигателем насоса с пульта оператора или автоматизированного рабочего места (АРМ). 1.2. Технические требования к проектируемой системе автоматизации Система автоматизации объекта рассматривается как совокупность подсистем (систем) автоматического регулирования (САР), контроля (САК), защиты (САЗ), сигнализации (САС) и дистанционного управления (СДУ) объектом по команде оператора. Требования к проектируемым локальным системам оператора САР, САК, САЗ и САС оформляются в виде таблиц 1.1÷1.4 (в этих таблицах показаны примеры их заполнения), а для СДУ требования записываются текстом. Правила заполнения таблиц требований к проектируемой СА: 1. Для САР (табл. 1.1) : · Заданное значение (уставка) регулируемой величины:

Yздн =Yном ,

где Yном – номинальное значение регулируемой величины · Допустимые значения статической и динамической ошибок регулирования:

· Время регулирования: принимается в диапазоне · Перерегулирование, %: принимается 2. Для САК (табл. 1.2): · Диапазон измерения для i-го параметра, абс. ед.:

DYi= (0,6÷1,4) Yном i ;

· Точность измерения, абс. ед.:

DYi=(0,01-0,03) Yном i ;

Отображение информации (форма и способ): Цифровая индикация на экране монитора и регистрация на персональном компьютере; · Характеристики (рекомендуемые): - Температура tоср= (10÷ 40)оС; - Влажность Wср= до 85% и т.д.; - Вибрации: амплитуда Ав= (0 ÷0,1)мм, частота fв=(0 ÷5)Гц. 3. Для САС (табл. 1.3): · Уставка включения предупредительной сигнализации по i-му параметру (столбец 2):

· Уставка включения аварийной сигнализации по i-му параметру (столбец 3):

· Оперативная сигнализация о состоянии оборудования (столбец 4): - включен/отключен (например, насос); - открыт/закрыт (например, клапан) и т.д. · Вид сигнала (столбец 5): - звуковой; - световой с указанием цвета (зеленый, красный и т.п.) на экране ПК; - текстовое сообщение на экране ПК; - комбинация звукового и светового сигналов. · В примечании (столбец 6) отметить вид сигнализации: - предупредительная; - аварийная; - оперативная. 4. Для САЗ (табл. 1.4): · Уставка срабатывания защиты по i-му параметру (столбец 3): Yзащ i= 1,2Yном i / или 0,8Yном i (для включения защиты по максимуму или по минимуму параметра). В столбце (3) следует записать для каждой защиты фразу: “Переход (объекта) из состояния … в состояние … при Y i ≥ (или ≤) Yзащ i ”; · В столбце (2) записываются возможные состояния оборудования: S1 - Пуск (ввод объекта в работу); S2 - Работа; S3 - Останов; S4 - Изменение параметров режима работы объекта и т.п. 5. Для СДУ: Система дистанционного управления должна обеспечивать «Включение/Отключение» объекта (либо его отдельного механизма) по команде оператора с его рабочего места (с панели оператора, компьютера), а также сигнализацию состояния «Включено/Отключено» на экране монитора ПК или панели оператора.

Таблица 1.1 Требования к САР

Таблица 1.2 Требования к САК

Таблица 1.3 Требования к САС

Таблица 1.4 Требования к САЗ

Раздел 2. РАЗРАБОТКА ФУНКЦИОНАЛЬНОЙ СТРУКТУРЫ СИСТЕМЫ АВТОМАТИЗАЦИИ 2.1. Общие положения Функциональная схема автоматизации (ФСА) является важнейшим документом проекта, определяющим состав, функции и технические средства реализации проектируемой системы автоматизации. ФСА разрабатывается на основе технического задания (см. раздел 1), выполняется по принципу двухуровнего распределенного управления с использованием современных технических средств автоматизации: датчиков, исполнительных устройств, программируемых логических контроллеров (ПЛК), управляющих компьютеров. Раздел 2 включает в себя разработки собственно схемы (ФСА) и выбор технических средств для ее реализации. 2.2. ФСА объекта на базе программируемых контроллеров и персональных компьютеров Функциональная схема автоматизации для технологического объекта выполняется согласно заданным задачам автоматизации по ГОСТам, приведенным в [1]. На схеме в верхней части листа изображают технологическую схему объекта с встроенными датчиками и исполнительными механизмами, а в нижней части - прямоугольники: а) ”Приборы по месту” (пусковая аппаратура, измерительные преобразователи, усилители мощности и т.д.); б) “Контроллер ПЛК”; в) ”Компьютер оператора”. При этом в прямоугольниках “Контроллер ПЛК” и “Компьютер оператора” выделяют субпрямоугольники выполняемых ими функций, связи между элементами схемы изображают непрерывными линиями, а процесса обработки сигналов программным способом - пунктирными горизонтальными линиями. В этом же подразделе приводится мнемосхема технологического объекта (экран 1 монитора), на которой показывают также элементы цифровой и световой индикации значений параметров, кнопки дистанционного управления объектом и световые линейки - индикаторы его состояния. Архивная информация представляется в виде графиков изменения контролируемых параметров (экран 2 монитора). Далее рассматривается пример разработки ФСА для технологического участка (звена) “Насос - технологический аппарат (ТА)”, обеспечивающей решение следующих задач автоматизации: 1. Индикацию и регистрацию давления хладоносителя (воды) в технологическом аппарате; 2. Автоматическое регулирование – стабилизацию в ТА давления хладоносителя на заданном уровне Р= РЗАД= const; 3. Автоматическую защиту ТА от чрезмерного повышения давления хладоносителя путем открытия клапана аварийного давления при Р=РАВ; 4. Предупредительную и аварийную сигнализацию по заданным значениям давления хладоносителя, соответственно, Р=РПР и Р=РАВ; 5. Сигнализацию состояния насоса Включен/Выключен; 6. Дистанционное управление насосом по командам оператора Включить/Выключить. ФСА участка “Насос - ТА”, решающая вышеуказанные задачи автоматизации, показана на рис. 2.1. На схеме вертикальными непрерывными линиями показаны связи между элементами системы, а пунктирными горизонтальными линиями - обработка сигналов в соответствии с алгоритмами контроля, регулирования и управления, реализуемыми программным обеспечением системы автоматизации (программами работы ПЛК и компьютера). ПЛК выполняет функции локального управляющего устройства. Основное назначение компьютера – создание с помощью SCADA – системы интерфейса “Человек - машина”, обеспечивающего: а) отображение на экране монитора (на мнемосхеме технологического процесса) отображение значений параметров (здесь давления) цифровыми и световыми сигналами; б) задание уставок регулирования, защиты и сигнализации; в) подачу команд дистанционного управления (“Включить”/”Выключить” электродвигатель насоса) и сигнализацию состояния управляемого механизма (здесь насоса); г) регистрацию (архивирование) параметров процесса (здесь давления).

Рис. 2.1. ФСА участка “Насос - ТА”, выполненный на базе применения ПЛК и персонального компьютера (ПК): ТА – технологический аппарат (охладитель горячего продукта); РЗАД, РПР, РАВ – уставки, соответственно для регулирования, предупредительной и аварийной сигнализации и защиты ТА по давлению хладоносителя в ТА

На рис. 2.2 представлен вариант мнемосхемы технологического участка (экран 1 монитора), на котором показаны элементы цифровой и световой индикации значений давления, кнопки дистанционного управления насосом и световые линейки индикатора его состояния.

Рис. 2.2. Мнемосхема технологического участка на экране монитора (экран 1)

Представление архивной информации в графическом виде (экран 2) показано на рис. 2.3.

Рис. 2.3. График изменения давления хладоносителя в ТА в течение часа с 12:00:00 до 13:00:00 6 марта 2008 г (экран 2)