|

Архитектура Аудит Военная наука Иностранные языки Медицина Металлургия Метрология Образование Политология Производство Психология Стандартизация Технологии |

|

Архитектура Аудит Военная наука Иностранные языки Медицина Металлургия Метрология Образование Политология Производство Психология Стандартизация Технологии |

Расчет параметров буровзрывных работ при скважинной отбойке

Отбойка руды скважинными зарядами является основным способом разрушения горных пород при отработке мощных и средней мощности месторождений крутого залегания. Скважинную отбойку применяют для следующих систем разработки месторождений: этажно-камерной, этажного и подэтажного обрушения, подэтажных штреков и пр., а также при отработке мощных пологих месторождений камерно-столбовой системой разработки. При отработке маломощных рудных тел с выдержанными элементами залегания отбойку скважинными зарядами применяют при системах с магазинированием руды, сплошном слоевом обрушении, с доставкой отбитой руды силой взрыва и др. По взаимному расположению в отбиваемом массиве различают параллельное, веерное, сближенное (пучковое) и комбинированное расположение скважинных зарядов. Наиболее распространено веерное расположение скважинных зарядов, что требует минимального объема подготовительно-нарезных работ и перестановок станков при обуривании блока. Отбойка руды скважинами более эффективна по сравнению со шпуровой отбойкой. Данный способ отбойки применяют при мощности рудного тела более 5 м. Отбойку руды производят слоями на свободное пространство, достаточное для увеличения взорванной руды в 1, 3-1, 5 раза. Существуют также системы разработки, при которых отбойка руды производится в зажатой среде. Расположение скважин в рудном массиве может быть параллельное, веерное, параллельно сближенное (пучковое) и комбинированное (рис.5.2). Параллельное расположение скважин позволяет добиться более равномерного распределения ВВ в массиве, улучшения качества дробления руды и уменьшения расхода скважин. Достоинством веерного расположения скважин является меньший объем буровых выработок и меньшая перестановка бурового станка, так как веерные скважины бурят с одной установки.

а

Рис.5.2. а – отбойка руды горизонтальными слоями: б – отбойка руды вертикальными слоями; 1 – параллельное расположение скважин; 2 – веерное расположение скважин

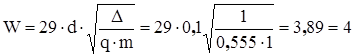

Основными параметрами скважинной отбойки являются: пиния наименьшего сопротивления (ЛНС), расстояние между скважинами, их количество, длина и диаметр. Линию наименьшего сопротивления находят по формуле по формуле Л.И. Барона[3]

где Расстояние между скважинами в ряду или веере определяют по формуле а= Суммарную длину скважин, параметры буровзрывных работ и количество отбиваемой руды определяется графическим построением. Таблица 6.8 Удельный расход аммонита

Суммарная длина скважин, параметры буровзрывных работ и количество отбиваемой руды определяются графическим построением.

Второй метод определения ЛНС С учетом веерного или параллельного расположения скважин И.М. Паниным и И.А. Ковалевым предлагаются следующие методики расчета БВР: При параллельном расположении скважин величину л.н.с., м, определяют следующей формулой:

где q – удельный расход ВВ (табл. 3.24). При веерном расположении скважин их длина и длина заряда неодинаковы. Поэтому число скважин и расположение зарядов в них определяются графическим путем. Расстояние между скважинами в слое не должно превышать 1, 7w, а наименьшее расстояние между зарядами – 0, 7w. Величину л.н.с., м, для веерного расположения скважин определяют по формуле

Таблица 3.24 Удельный расход аммонита № 6, кг/м3

Коэффициент крепости, f |

Веерные скважины |

Параллельные скважины | ||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Коэффициент заполнения скважин, 0, 88–0, 92 | Коэффициент заполнения скважин, 0, 7–0, 75 | При наличии отрезных скважин | Без отрезных скважин | |||||||||||||||||||||||||||||||||||||||||||||||||||||

| 3 | 0, 3 | 0, 255 | 0, 196 | 0, 183 | ||||||||||||||||||||||||||||||||||||||||||||||||||||

| 4 | 0, 4 | 0, 34 | 0, 260 | 0, 244 | ||||||||||||||||||||||||||||||||||||||||||||||||||||

| 5 | 0, 5 | 0, 425 | 0, 325 | 0, 305 | ||||||||||||||||||||||||||||||||||||||||||||||||||||

| 6 | 0, 6 | 0, 510 | 0, 390 | 0, 306 | ||||||||||||||||||||||||||||||||||||||||||||||||||||

| 7 | 0, 7 | 0, 596 | 0, 455 | 0, 427 | ||||||||||||||||||||||||||||||||||||||||||||||||||||

| 8 | 0, 8 | 0, 680 | 0, 520 | 0, 488 | ||||||||||||||||||||||||||||||||||||||||||||||||||||

| 9 | 0, 9 | 0, 765 | 0, 555 | 0, 549 | ||||||||||||||||||||||||||||||||||||||||||||||||||||

| 10 | 1, 0 | 0, 850 | 0, 650 | 0, 610 | ||||||||||||||||||||||||||||||||||||||||||||||||||||

| 11 | 1, 1 | 0, 935 | 0, 715 | 0, 671 | ||||||||||||||||||||||||||||||||||||||||||||||||||||

| 12 | 1, 2 | 1, 010 | 0, 780 | 0, 732 | ||||||||||||||||||||||||||||||||||||||||||||||||||||

| 13 | 1, 3 | 1, 105 | 0, 845 | 0, 793 | ||||||||||||||||||||||||||||||||||||||||||||||||||||

| 14 | 1, 4 | 1, 190 | 0, 910 | 0, 854 | ||||||||||||||||||||||||||||||||||||||||||||||||||||

| 15 | 1, 5 | 1, 275 | 0, 975 | 0, 915 | ||||||||||||||||||||||||||||||||||||||||||||||||||||

| 16 | 1, 6 | 1, 360 | 1, 040 | 0, 976 | ||||||||||||||||||||||||||||||||||||||||||||||||||||

| 17 | 1, 7 | 1, 445 | 1, 105 | 1, 030 | ||||||||||||||||||||||||||||||||||||||||||||||||||||

| 18 | 1, 8 | 1, 530 | 1, 170 | 1, 100 | ||||||||||||||||||||||||||||||||||||||||||||||||||||

| 19 | 1, 9 | 1, 615 | 1, 235 | 1, 160 | ||||||||||||||||||||||||||||||||||||||||||||||||||||

| 20 | 2, 0 | 1, 700 | 1, 300 | 1, 220 | ||||||||||||||||||||||||||||||||||||||||||||||||||||

.

Таблица 3.25

Плотность заряжания аммонита № 6ЖВ

| Диаметр скважин, мм | Плотность аммонита (в патронах),  , кг/м3 , кг/м3

| Коэффициент заполнения скважин, Kз |

| 115 | 1 | 0, 83 |

| 100 | 1 | 0, 81 |

| 85 | 1 | 0, 78 |

| 75 | 1 | 0, 75 |

| 65 | 1 | 0, 72 |

Пример 1

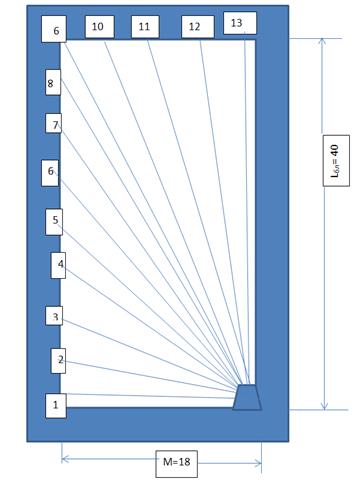

Рассчитать параметры БВР при параллельном расположении скважин. Система разработки с магазинированием руды, коэффициент крепости руды f = 9, объемный вес руды γ = 3, 6 т/м3 длина отбиваемого слоя (длина блока) Lбл = 40 м. Мощность рудного тела М = 18 м. расположение скважин горизонтальное параллельное, диаметр скважин d = 100 мм. Применяемое ВВ – патронированный аммонит № 6ЖВ, вес заряда ВВ на 1 м скважины Q1m = 6, 3 кг. Удельный расход ВВ q= 0, 555 кг/  .

.

Решение

Определяем л.н.с. – W:

м.

м.

Расстояние между скважинами в ряду, а при w = 4 и m = 1, составит а = W · m=4 · 1 = 4 м.

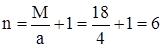

Число скважин пробуренных для отбойки одного слоя

.

.

Общая длина скважин на слой N = n · Lбл = 6 · 40 = 240 м.

Количество отбиваемой руды в слое Lбл · W · M =40 · 4 · 18 = 1880 м3. Количество руды в тоннах: 1880 · 3, 6 = 10 368 т. Выход руды с 1 м скважины составит 10368/240 = 43, 2 т. Общий расход ВВ

Q = Q1m · N = 6, 3 · 240 = = 1 512 кг.

Удельный расход ВВ: 1512/1880 = 0, 8 кг/м3.

Пример 2

Рассчитать параметры БВР для тех же условий при веерном расположении скважин.

м.

м.

1. Согласно графическому построению расстояние между концами скважин Wmax = 1, 7 · W = 1, 7 · 3, 1 = 5, 3 м после округления до 5 м получилось 13 скважин в слое (рис. 3.23).

2. Так как при веерном расположении скважин около буровой выработки расстояние между скважинами изначально небольшое, то заряд одной скважины своим воздействием будет перекрывать действие следующей скважины. Поэтому минимальное расстояние между зарядами принимается равным Wmin = 0, 7 · W. Для графического построения в нашем случае

Wmin = 0, 7 · W = 0, 7 · 3, 1 = 2, 17 м (округляем до 2 м).

На практике, для облегчения графических расчетов проводится два круга радиусами R1 = (1–1, 5) · W и R2 = 3 · W.

3. Суммарная длина скважин составит – 367 м;

4. Суммарная величина заряда ВВ – 2286, 9 кг;

5 Объем отбиваемого слоя – 3, 1 · 18 · 40 = 2232 м3;

6. Выход руды с 1 м скважины – 2232/367=6, 8 м3/м;

7. То же в тоннах: 2232 · 3, 5/367 = 21, 3 т/м;

8. Удельный расход ВВ составляет – 2286, 9/2232 = 1, 024 кг/ м3;

9. То же в тоннах: 2232 · 3, 5/367 = 21, 3 т/м;

10. Удельный расход ВВ составляет – 2286, 9/2232 = 1, 024 кг/ м3.

Расчетные данные по скважинам (рис. 3.23) приведены в табл. 3.26.

Таблица 3.26

Расчетные данные параметров скважин (для примера)

| № скважин | Длина скважин, м | Длина заряда ВВ в скважине, м | Величина заряда ВВ в скважине, кг |

| 1 | 16 | 15 | 94, 5 |

| 2 | 17 | 13 | 81, 9 |

| 3 | 19 | 17 | 107, 1 |

| 4 | 22 | 19 | 119, 7 |

| 5 | 25 | 23 | 144, 9 |

| 6 | 29 | 25 | 157, 5 |

| 7 | 33 | 31 | 195, 3 |

| 8 | 38 | 34 | 214, 2 |

| 9 | 42 | 40 | 252, 0 |

| 10 | 40 | 37 | 233, 1 |

| 11 | 39 | 37 | 233, 1 |

| 12 | 38 | 35 | 220, 5 |

| 13 | 38 | 37 | 233, 1 |

Рис. 3.23. Схема к расчету параметров БВР при веерном положении скважин

Требования к взрывной отбойке руды

Буровзрывные работы обусловливают производительность погрузочно-доставочных работ и горно-транспортного оборудования. Качество отбойки обеспечивает эффективность обогащения рудной массы. Доля затрат на отбойку руды составляет 20-35 % от общих расходов на добычу.

Расчетными показателями являются:

- выход рудной массы с 1 погонного метра скважины;

- расход ВВ на 1 т отбитой руды;

- производительность бурового оборудования (в метрах бурения или м3 обуренного горного массива).

Требования

1. Максимальное приближение поверхности отрыва к геологическим контурам залежи;

2. Необходимость мелкого и равномерного дробления отбитой рудной массы;

3. Объем отбитой рудной массы должен быть достаточным для высокопроизводительной и бесперебойной работы погрузочно-доставочного оборудования;

4. Не допускать превышения сейсмического эффекта взрыва;

5. Обеспечивать безопасность взрывных работ;

6. Снижение затрат на отбойку руды без ухудшения качества.

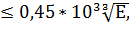

Качество дробления руды определяется выходом кондиционных кусков и минимальным выходом негабаритов. Размер кондиционного куска отбитой руды определяется размерами выпускных горных выработок и параметрами погрузочно-доставочных машин.

Кондиционный кусок руды для выпускных горных выработок определяется

мм

мм

где А – ширина (диаметр) сечения выпускной выработки, м.

Для погрузочно-доставочных машин

Кп  мм,

мм,

где Кп – размер кондиционного куска, мм; Е – вместимость ковша, м3.

Вторичное дробление. Куски должны быть кондиционными для прохождения в рудоспуски и в транспорт. Дробление негабарита производят взрывами накладных или шпуровых зарядов или механически дробильными установками в камерах грохочения.

Выпуск и доставка руды

Выпуск руды — это перемещение ее по очистному пространству под действием собственного веса. Различают выпуск донный и торцевой. При донном выпуске в нижней части блока образуют специальные выпускные выработки (воронки или траншеи), через которые отбитая руда по всей площади блока поступает в доставочные выработки и по ним транспортируется скреперными установками. Воронки для выпуска руды представляют собой выпускные отверстия. Их устраивают по всему днищу блока. Воронки имеют форму усеченного конуса или усеченной пирамиды. Диаметр воронки поверху составляет 6—12 м.

Доставкой руды принято называть перемещение ее в пределах выемочного участка от места отбойки до места погрузки в основные транспортные средства. Основные виды доставки: под действием силы тяжести, механизированная доставка и прочие виды доставки руды.

1. Доставка под действием силы тяжести осуществляется по выработанному пространству, по настилам, рудоспускам, желобам, трубам.

2. Механизированная доставка производится скреперами, конвейерами, самоходными вагонетками, погрузочно-доставочными машинами.

3. К прочим видам доставки относят доставку силой взрыва или струей воды (гидравлическая доставка).

С процессом доставки связаны следующие операции:

- выпуск руды из рудоспусков на почву выработок, обычно сопровождаемый вторичным дроблением руды. Вторичное дробление руды может выполняться и на другом этапе доставки, непосредственно вблизи забоя. Куски отбитой руды должны быть кондиционными для прохождения в рудоспуски и в транспорт. Дробление негабарита производят взрывами накладных или шпуровых зарядов или механически дробильными установками в камерах грохочения.

Выпуск руды в откаточные сосуды осуществляют через люки (рис. 6.1), вибропитатели (рис. 6. 2) и другие устройства. Вибропитатели имеют более сложную конструкцию и требуют больших трудовых и материальных затрат. Применение их целесообразно для выпуска не менее 70-100 тыс. т руды.

Машинная погрузка руды производится в доставочные агрегаты или непосредственно в откаточные сосуды.

Доставка под действием силы тяжести. Минимальный угол наклона для передвижения руды под действием силы тяжести составляет от 35 до 50° в зависимости от размера кусков, наличия в руде пылеобразного и липкого материала, влажности руды, шероховатости и неровности поверхности, по которой происходит передвижение. Слегка влажная руда, содержащая тонкоизмельченный или липкий материал, по неровной поверхности может перемещаться под действием силы тяжести при угле наклона не менее 50°. Сухая крепкая руда с равномерной кусковатостью по гладкой поверхности скатывается под углом свыше 35°.

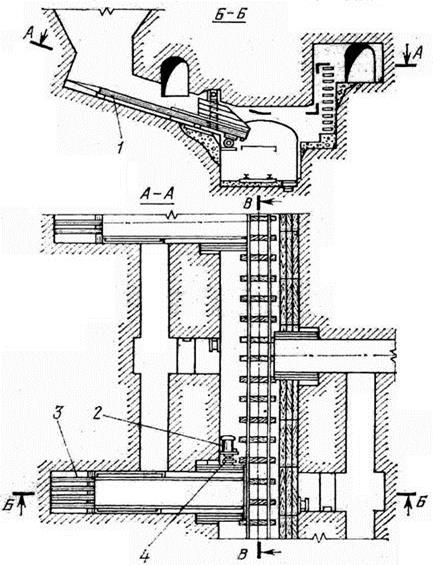

Рис.6. 1. Схема погрузочного люка с механизированным затвором. 1 – горизонт доставки руды; 2 – приемный бункер; З – камера вторичного дробления; 4, 5 – пневмо- или гидробутобой для дробления негабаритов; 6 – грохот; 7 – ствол рудоспуска с рудной массой; 8 –отбойник; 9 – лобовина; 10 – пневмоцилиндры привода люков; 11 – двухсекторный затвор; 12 – днище люка; 13 – откаточная выработка[4]

Рис. 6.2. Схема выпуска руды вибропитателем в вагон. 1 – вибропиттатель; 2 – электродвигатель; 3 – канаты крепления; 4 – эластическая муфта из конвейерной ленты[5].

Доставка рудной массы производится с использованием самоходного оборудования. К самоходным средствам относят: погрузочные машины с механизмом нагребающего действия (ПНБ-1, 2ПНБ-2, ПНБ-3К, ПНЬ-3Д2, ПНБ-4Д), ковшовые погрузочно-доставочные машины (ПДМ), самоходные вагоны, бункерные погрузочно-доставочные машины и др.

ПДМ малого и среднего класса с массой до 25 т и мощностью двигателей от 40 до 100 кВт предназначены для работы в относительно узких забоях с кондиционными кусками руды до 300-500 мм. ПДМ большего класса с массой более 25 т и мощностью электродвигателей более 100 кВт могут грузить куски руды до 700 и более мм.

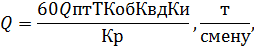

Эксплуатационная производительность погрузочной машины непрерывного (нагребающего) действия определяется по формуле[6]

где  техническая производительность машины, принимается согласно паспортным данным, м3/мин;

техническая производительность машины, принимается согласно паспортным данным, м3/мин;

Т – длительность рабочей смены, ч; Коб – коэффициент обеспечения забоя доставочными средствами (Коб=0, 8-0, 9 при погрузке в бункер и Коб=0, 5-07 при работе с автосамосвалами и самоходными вагонами);

Квд – коэффициент, учитывающий время, необходимое на вторичное дробление негабаритов и приведение забоя в безопасное состояние; Ки – коэффициент полезного использования погрузочной машины в рабочее время; Кр – коэффициент разрыхления рудной массы.

Таблица 6.1

Техническая характеристика погрузочных машин с механизмом

нагребающего действия

| Показатели | ПНБ-1 | 2ПНБ-2 | ПНБ-3К | ПНБ-3Д2 | ПНБ-4Д | |

| Техническая производительность, м3/мин; | 1, 45 | 2 | 2 | 4, 5 | 6 | |

| Наибольший размер загружаемого куска, м | 0, 25 | 0, 4 | 0, 5 | 0, 7 | 0, 8 | |

| Скорость передвижения, м/мин | 15, 5 | 9, 2 | 10, 9 | 10 | 10 | |

| Габариты, м, длина ширина высота | 6, 5 1, 1 - | 7, 8 1, 8 3, 3 | 8, 5 2 3, 5 |

9 2, 7 3, 5 | 10 2, 7 3, 6 | |

| Мощность электродвигателя, кВт | 22 | 70 | 80 | 142 | 142 | |

| Масса, т | 4, 7 | 11, 84 | 23, 6 | 27 | до34 | |

Скреперная доставка

Скреперную доставку руды в очистном пространстве применяют при угле наклона почвы скреперной выработки до 350. Длина доставки скреперными установками в очистном пространстве по экономическим соображениям не должна превышать 30 - 40 м. При вторичном скреперовании это расстояние может быть увеличено до 60 м. Производительность скреперных установок сравнительно не высокая, поэтому выемка и доставка руды данным способом на рудниках применяется при небольших объемах работ.

Преимущества применения скреперной доставки объясняется следующими факторами:

· совмещение доставки с погрузкой;

· простота устройства;

· удаление скреперной лебедки на значительное расстояние от места взрывных работ;

· сравнительно небольшие затраты на монтаж и демонтаж.

Скреперная доставка руды осуществляется:

1) по очистному пространству;

2) по подготовительным выработкам (скреперные штреки, орты).

Скреперование производится в рудоспуски или в вагоны через погрузочный полок.

Ковши скреперов изготавливают сварными, клепаными, литыми. Литые скрепера дешевле и производительнее сварных и клепаных.

Форма скреперов:

1. Гребковые (для доставки тяжелых, крепких руд и пород): нескладывающиеся и шарнирно-складывающиеся (для доставки с откосов замаганизированной руды по наклонной почве выработки).

2. Ящичные (для доставки мелко кусковатых руд и пород): коробчатые и V – образные.

3. Гребково-ящичные (для доставки различных руд и пород). Отличаются от гребковых наличием боковых стенок разной длины.

Скреперная установка состоит из электрической лебедки с рабочим ковшом, тросами и роликовыми блоками. Скреперная доставка руды применяется как в очистных забоях, так и горно подготовительных выработках. Преимуществом скреперной доставки является простота и надежность установки, а недостатком – низкая производительность. Скреперные установки мощностью 10, 17, 20, 50, 75 и 100 кВт применяются преимущественно для доставки руды к рудоспуску или погрузочному полку[7] (рис.7.15).

Скреперные лебедки применяют двух и трех барабанные. Возвратно-поступательное движение скрепера осуществляется при включении и выключении рабочего и холостого барабана ручным тормозом планетарных редукторов. Скрепер перемещается посредством переменного включения тормоза планетарных редукторов рабочего и холостого барабанов в нужном направлении. Простота конструкции и управления, надежность в работе, компактность, большие тяговые усилия позволяют применять скреперные установки в различных условиях.

Базовой моделью каждого типоразмера является скреперная лебедка 2С, двух барабанная лебедка типа 2П собирается из основных узлов и деталей базовой лебедки, отличается конфигурацией корпуса и компоновкой узлов.

Рис. 6.3. Скреперная установка: а – погрузка в рудоспуск; б – погрузка с применением погрузочного полка.

1 – скреперная лебедка; 2 – скреперный ковш; 3 – головной канат; 4 – хвостовой канат; 5 – хвостовой ролик; 6 – рудоспуск; 7 – полок с разгрузочным отверстием (грохот); 8 – вагонетка; 9 – погрузочный полок;

При отработке крутопадающих рудных тел системами с донным выпуском скреперные установки работают в скреперных штреках или ортах. Производительность скреперных установок зависит от: мощности лебедки, емкости ковша скрепера, длины скреперования, выхода негабарита, влияющего на число зависаний в выпускной выработке.

Применение скреперной доставки наиболее эффективно при малой мощности рудных тел; недостаточно устойчивых рудах; отработке изолированных рудных тел, малых запасах руды.

Последнее изменение этой страницы: 2019-05-04; Просмотров: 2790; Нарушение авторского права страницы