|

Архитектура Аудит Военная наука Иностранные языки Медицина Металлургия Метрология Образование Политология Производство Психология Стандартизация Технологии |

|

Архитектура Аудит Военная наука Иностранные языки Медицина Металлургия Метрология Образование Политология Производство Психология Стандартизация Технологии |

Кафедра: «Разработка и эксплуатация нефтяных и газовых месторождений»Стр 1 из 12Следующая ⇒

Кафедра: «Разработка и эксплуатация нефтяных и газовых месторождений»

КУРСОВОЙ ПРОЕКТ по дисциплине «Сбор и подготовка нефти, газа и воды» на тему: «Сбор и подготовка нефти, газа и воды Тверского месторождения»

г.Самара 2016 г. Утверждаю зав.каф. РиЭНиГМ __________ В.В.Коновалов «___» ________ ЗАДАНИЕ № 1 На курсовой проект по дисциплине «Сбор и подготовка нефти, газа и воды» (вшивается в пояснительную записку) 1. Выбрать месторождение из любого региона РФ, основываясь исключительно на доступности материала. Зафиксировать месторождение у руководителя на оригинальность. При недоступности материала получить у руководителя исходные данные для КП по вымышленному месторождению (только для студентов ФДО и ЗО, не работающих в нефтяной промышленности). Организация: Самаранефтегаз Месторождение: Тверское 2. Привести схему сбора продукции скважин с описанием (из регламента или проекта обустройства) по выбранному месторождению, выполненную согласно прилагаемых методических указаний. Привести: тех.режим добывающих скважин за любой месяц. 3. Проанализировать работу системы сбора продукции скважин по шести позициям (см. методические указания). Выявить имеющиеся недостатки. Предложить конкретные мероприятия по их устранению. Предложить вариант реконструкции существующей схемы сбора, если она необходима. 4. Привести схему ДНС – УПСВ - СУ (если они имеются в системе сбора) с описанием (из регламента или соответствующего проекта). Проанализировать работу ДНС – УПСВ - СУ (если они имеются в системе сбора) по трём позициям (см. методические указания). Выявить имеющиеся недостатки. Предложить конкретные мероприятия по их устранению. Предложить вариант реконструкции ДНС – УПСВ - СУ, если она необходима. 5. Привести сведения о трубопроводах системы сбора (стандартная таблица). Выявить трубопроводы, отслужившие нормативный срок и обосновать их замену на конкретные новые трубопроводы. 6. Проанализировать работу АГЗУ (см. методические указания) и обосновать их замену, если она необходима. 7. Привести схему УКПН с описанием (из регламента или соответствующего проекта), выполненную согласно прилагаемых методических указаний. Проанализировать работу УКПН по двум позициям (см. методические указания). Выявить имеющиеся недостатки. Предложить конкретные мероприятия по их устранению. Предложить вариант реконструкции УКПН, если она необходима. 8. Привести схему ППД и поглощения с описанием по выбранному месторождению, выполненную согласно прилагаемых методических указаний (из регламента или соответствующего проекта). Привести тех.режим нагнетательных скважин. Проанализировать работу системы ППД и поглощения, включая КНС (привести схему с описанием), по шести позициям (см. методические указания). Выявить имеющиеся недостатки. Предложить конкретные мероприятия по их устранению. Предложить вариант реконструкции существующей схемы ППД, если она необходима. При использовании для ППД пресной воды привести схемы водозабора и подготовки пресной воды. 9. Привести сведения о трубопроводах системы ППД и поглощения (стандартная таблица). Выявить трубопроводы, отслужившие нормативный срок и обосновать их замену на конкретные новые трубопроводы. 10. Привести схему конкретного однофазного трубопровода. Осуществить гидравлический расчет выбранного однофазного трубопровода (см. методические указания). 11. Привести схему конкретного двухфазного трубопровода. Осуществить гидравлический расчет двухфазного трубопровода (см. методические указания). 12. Осуществить технологический и механический расчет двух аппаратов, имеющихся на месторождении или ЦПС (НСП) (отстойник, сепаратор, теплообменник, печь, абсорбер и т.п.), приведя их описание, сборочные чертежи, спецификации и необходимые исходные данные (см. методические указания). 13. Привести литературный и патентный обзор по темам, назначенным руководителем. Лит. обзор на тему: Схемы сбора продукции на нефтяных месторождениях за рубежом Пат.обзор на тему: Современные ингибиторы солеотлож На лист А0 вынести схемы сбора, подготовки и ППД и сборочные чертежи 2 аппаратов. После получения подписи руководителя на титульном листе пояснительной записки и чертежах КП подлежит защите перед комиссией. Речь порядка 10 минут. Количество дополнительных вопросов не ограничено. Руководитель, Студент к.х.н. доцент ________ факультет _____________ Ю.П.Борисевич ________ курс «___»_________ 201 г. ________ группа ________ «___»_________ 201 г. Содержание ВВЕДЕНИЕ. 5 Глава 1. ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ. 7 1.1 Анализ системы сбора продукции скважин. 7 1.2 Анализ работы АГЗУ.. 18 1.3 Анализ ДНС Тверская. 27 1.4 Анализ УПСВ «Горбатовская». 32 1.5 Анализ УПН г. Нефтегорска. 43 1.6 Анализ системы ППД.. 56 Глава 2.ТЕХНИЧЕСКАЯ ЧАСТЬ. 71 2.1 Гидравлический расчет простого однофазного трубопровода. 71 2.2 Гидравлический расчет простого двухфазного трубопровода. 75 2.3 Расчет нефтегазового сепаратора. 80 2.4 Технологический расчет отстойника. 91 Глава 3. ОХРАНА ТРУДА.. 97 3.1 Меры безопасности при работе на УПН.. 97 Литературный обзор на тему«Системы сбора продукции скважин за рубежом» 108 Патентный обзор на тем: «Современные ингибиторы солеотложения». 124 СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ.. 142

ВВЕДЕНИЕ Система сбора нефти, газа и воды на нефтяных месторождениях – это совокупность трубопроводных коммуникаций и оборудования, предназначенных для сбора продукции отдельных скважин и доставки её до пунктов подготовки нефти, газа и воды. Каждое месторождение имеет свои особенности, связанными с природно-климатическими условиями, размещением скважин, способами, объемами добычи и физико-химическими свойствами нефти, газа и воды. Поэтому на каждом месторождении применяют такую систему сбора продукции скважин, которая наиболее приемлема для данного месторождения. Любая система сбора нефти, газа и воды должна обеспечивать возможность осуществления следующих операций: · Измерение количества продукции, получаемой из каждой скважины (дебита скважины); · Максимальное использование пластовой энергии или давления, создаваемого скважинными насосами, для транспортирования продукции скважин до пунктов её подготовки; · Сепарацию нефти и газа и подачу газа на пункты её подготовки или потребителям; · Отделение от продукции скважин от свободной воды; · Раздельный сбор продукции скважин, существенно отличающиеся по обводненности, физико-химическим параметрам, давлению и иным признакам, если смещение разносортной продукции нецелесообразно по технико-экономическим соображениям; · Подогрев продукции скважин при невозможности её сбора и транспортирования при обычных температурах (например, при добыче высокопарафинистой нефти). Для получения товарной нефти и нефтяного газа, а также пластовой воды, которую можно было бы снова возвращать в пласт, применяют специальные технологические установки. Технологические установки подготовки нефти, газа и воды – это комплекс блочного автоматизированного оборудования и аппаратов, в которых последовательно и непрерывно происходят процессы обезвоживания и обессоливания нефти, осушка (от водяных паров) и очистка (от сероводорода H2S и двуокиси углерода СО2) нефтяного газа, а также очистка пластовой воды от капелек нефти, механических примесей, железа сероводорода, углекислого газа и кислорода. Обезвоживание и обессоливание добытой на поверхность нефти проводят для: · Уменьшения транспортных расходов; · Предотвращения образования стойких эмульсий; · Снижения коррозионного разрушения промыслового, магистрального и заводского оборудования. · Осушку и очистку нефтяного газа проводят для: · Предотвращения гидратообразования в газопроводах; · Снижения коррозионного разрушения газопроводов и оборудования, установленного на газоперерабатывающих заводах (ГПЗ). Очистку и ингибирование пластовой (сточной) воды проводят для: · Сохранения «чистоты» призабойной зоны или, иными словами, сохранения приемистости нагнетательных скважин; Предотвращения образования коррозионных разрушений в напорных трубопроводах и в эксплуатационных колоннах нагнетательных скважин. Таблица 1.1 Пласт Б-2 | ||||||||||||||||||||

| Диапазон | Принятое значение | |||||||||||||||||||

| изменения | ||||||||||||||||||||

| 1 | 2 | 3 | ||||||||||||||||||

| Пластовое давление, МПа | – | 24, 00 | ||||||||||||||||||

| Пластовая температура, 0С | – | 50 | ||||||||||||||||||

| Давление насыщения газом, МПа | – | 3, 41 | ||||||||||||||||||

| Газосодержание при однократном разгазировании, м3/т | 26, 80 – 31, 40 | 29, 40 | ||||||||||||||||||

| Газосодержание при дифференциальном разгазировании, м3/т | – | 24, 00 | ||||||||||||||||||

| Плотность в условиях пласта, кг/м3 | 799, 0 – 813, 5 | 804, 3 | ||||||||||||||||||

| Вязкость в условиях пласта, мПа× с | 2, 22 – 2, 72 | 2, 47 | ||||||||||||||||||

| Коэффициент объемной упругости, 1/Мпа∙ 10-4 | – | 10, 26 | ||||||||||||||||||

| Плотность нефтяного газа, кг/м3, при 200С |

| |||||||||||||||||||

| -при однократном (стандартном) разгазировании | 1, 570 – 1, 764 | 1, 654 | ||||||||||||||||||

| -при дифференциальном (ступенчатом) разгазировании | – | 1, 471 | ||||||||||||||||||

| Плотность дегазированной нефти, кг/м3, при 200С |

|

| ||||||||||||||||||

| -при однократном (стандартном) разгазировании | 837, 0 – 843, 0 | 840, 0 | ||||||||||||||||||

| -при дифференциальном (ступенчатом) разгазировании | – | 837, 0 |

Таблица 1.2

Пласт Б-2

II Т1 П2

Таблица 1.3

Таблица 1.4

Продолжение таблицы 1.4

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| скв. 157 - АГЗУ №2 Тверское | Выкидная линия | 114х5 | 1500 | действующий | Ст. | 2002 |

| скв. 112 - АГЗУ №3 Тверское | Выкидная линия | 114x5 | 1250 | действующий | Ст. | 1999 |

| скв. 131 - АГЗУ №3 Тверское | Выкидная линия | 114х5 | 130 | действующий | Ст. | 2000 |

| скв. 136 - АГЗУ №2 Тверское | Выкидная линия | 114х5 | 700 | действующий | Ст. | 1978 |

| скв. 16 - АГЗУ №3 Тверское | Выкидная линия | 114х5 | 788 | действующий | - | 1996 |

| АГЗУ-2 - ДНС-Тверская | Нефтесборный трубопровод | 219х8 | 700 | действующий | Ст. | 1994 |

| АГЗУ-3 - ДНС-Тверская | Нефтесборный трубопровод | 219х8 | 680 | действующий | Ст. | 1995 |

| АГЗУ-1 - ДНС-Тверская | Нефтесборный трубопровод | 219х6 | 2050 | действующий | Ст. | 2001 |

| АГЗУ-5 - вр. в напорный н/п ДНС Тверская - УПСВ Горбатовская | Нефтесборный трубопровод | 219х6 | 680 | действующий | Ст. | 2003 |

| ДНС " Тверская" - до газопровода Горбатовка | Газопровод | 219х6 | 1300 | действующий | Ст. | 2005 |

Характеристики действующих выкидных линий и нефтегазосборных трубопроводов Тверского месторождения по срокам эксплуатации приведены в таблицах 1.4 и 1.5

Таблица 1.5

Таблица 1.6

Таблица 1.7

112

Б2(С1)

ЭЦН5-80-2150

12

125

88, 6

119

Д3

ЭЦН5-30/45-2000

3

25

85, 6

129

Д3

ЭЦН5-125-2250

6

121

94, 2

131

Б2(С2)

ЭЦН5-30-2150

1

2

95, 9

136

Б2(С1)

ЭЦН5-200-1150

29

160

82, 3

137

Д3

ЭЦН5-50-2900

1

20

93, 5

143

A4

ЭЦН5-60-1650

4

40

88, 0

149

Б2(С1)

ЭЦН5-125-1000

9

119

94, 8

157

Д3, Д4

ЭЦН5-160-2950

61

170

63, 9

159

Д3, Д4

ЭЦН5-50/45-2950

1

23

96, 4

162

Д3

ЭЦН-80-3050

9

51

77, 1

171

Б2

ЭЦН5-50-2050

6

66

89, 6

195

Д3

ЭЦН5-50-2600

6

33

77, 0

198

Д3

ЭЦН5-50-2550

8

31

74, 1

255

Д3

ЭЦН5-45-2500

1

10

87, 0

256

Д3, Д4

ЭЦН5-80-2650

22

62

55, 5

307

Д3

ЭЦН-60-2900

20

30

17, 8

311

Д3

ЭЦН-18-2700

5

14

52, 3

Система построена с переменными диаметрами труб по участкам в зависимости от количества собираемой продукции. Трубопроводы проложены из стальных бесшовных и электросварных труб, изготовленных из спокойных, полуспокойных углеродистых низколегированных сталей, соответствующих требованиям приведенных ниже стандартов и технических условий: ГОСТ10705-80, 10705-89, 1050-76, 1050-87, 1050-88, 1050-86, ТУ 2707-1188-78, ТУ 14-3-377-75.

На состояние построенных выкидных линий и нефтегазосборных трубопроводов влияют сроки службы с момента их ввода в эксплуатацию. Длительная эксплуатация неизбежно приводит к сильному коррозионному износу, происходит постоянное уменьшение толщины стенок труб, старение изоляции, снижение прочностных характеристик трубной стали, проявляется усталостное разрушение труб.

Таким образом, рассматриваемая трубопроводная система эксплуатации Тверского месторождения требует контроля, диагностического обследования технического состояния трубопроводов, а также рекомендуется проведение ежегодного планового капитального ремонта и замены отбракованных и непригодных к дальнейшей эксплуатации участков трубопроводов.

Рис.1.1

Рис.1.2

Анализ работы АГЗУ

Описание автоматизированной групповой замерной установки «Спутник» АМ-40-10-400.

Установка предназначена для периодического определения по программе количества жидкости, добываемой из нефтяных скважин, и контроля их работы на нефтяных месторождениях.

Основные технические данные:

- производительность – до 16 м3/час;

- количество подключающих трубопроводов от скважин – до 14 шт.;

- рабочее давление – до 40 кгс/см2.

Принципиальная схема установки – рис.1.3

Устройство и принцип работы

Продукция скважин по трубопроводам, подключенным к установке, поступает в переключатель (1) ПСМ. При помощи переключателя ПСМ продукция одной из скважин направляется в замерный сепаратор (5), а продукция остальных скважин направляется в общий трубопровод (12).

В сепараторе происходит отделение газа от жидкости. Выделившийся газ при открытой заслонке (54) поступает в общий трубопровод, а жидкость накапливается в нижней емкости сепаратора.

С помощью расхода (6) и заслонки (54), соединенной с поплавковым уровнемером, обеспечивается циклическое прохождение накопившейся жидкости через турбинный счетчик жидкости TOP 1-50 (7) с постоянными скоростями, что обеспечивает измерение дебита скважин в широком диапазоне с малыми погрешностями.

За время продавки жидкость проходит через счетчик ТОР 1-50 и направляется в общий трубопровод.

Счетчик ТОР 1-50 выдает на блок управления и индикации (БУИ) импульсы, которые регистрируются электромагнитными счетчиками. Счетчик имеет шкалу и механический интегратор, где суммируется результат измерения.

Управление переключателем скважин осуществляется БУИ по установленной программе или по системе телемеханики.

При срабатывании реле включается электродвигатель гидропривода ГП-1М (3) и в системе гидравлического управления повышается давление.

Привод переключателя ПСМ под воздействием давления гидропривода перемещает поворотный патрубок переключателя и на измерение подключается следующая скважина.

Длительность измерения определяется установкой реле времени.

Время измерения устанавливается на промысле в зависимости от конкретных условий: дебита скважины, способов добычи, состояние разработки месторождения и др.

В установке предусмотрена возможность контроля работы скважин по отсутствию (за определенное время) сигналов от счетчика ТОР 1-50.

При применении в установке счетчика газа турбинного «АГАТ» необходимо его смонтировать на газовом трубопроводе, вторичный блок НОРД-ЭЗМ в щитовом помещении.

Блок НОРД-ЭЗМ производит подсчет и регистрацию результата измерения количества газа, выделившегося при рабочем давлении установки.

Для путевой деэмульсации и снижения вязкости жидкости установка «Спутник Б-40-14-500» снабжена насосом – дозатором и баком для реагента. В зависимости от объема жидкости, проходящей через установку, насос – дозатор регулируется на введении определенного объема реагента, который впрыскивается в общий трубопровод.

Установки имеют электрическое освещение, обогреватели, принудительную вентиляцию. Щитовое помещение имеет естественную вентиляцию и электрические нагреватели.

Все оборудование смонтировано на металлическом основании.

На основании по периметру рамы заполняется теплоизоляционным материалом (пенопласт, жесткие минераловатные плиты) и обшивается металлическими листами.

Укрытие установки отличается легкостью, прочностью, устойчивостью к атмосферным воздействиям, хорошими теплоизолирующими свойствами.

Укрытие обеспечивает нормальные условия для работы аппаратуры и обслуживающего персонала.

Для подачи химреагентов на АГЗУ и сепарационных установках используются блочные автоматизированные установки БР-2, 5, которые состоят из двух блоков, смонтированных на железобетонных блоках и укрытых теплоизолированной будкой.

Устройство и принцип действия «Спутник» АМ-40-14-400 аналогичен аппарату «Спутник» Б-40-14-500. Принципиальная схема установки схема 1.

Назначение изделия.

Установка «Спутник» предназначена для периодического определения по программе количества жидкости, добываемой из нефтяных скважин, и контроля их работы на нефтяных месторождениях.

Функциональное назначение установки.

Определение количества жидкости и, при наличии счетчика газа турбинного типа «АГАТ», определение количества газа с выдачей результата в блок управления или верхний уровень по системе ТМ; установка «Спутник Б 40-14-500» дополнительно позволяет введение химреагента в жидкость;

Сигнализация отсутствия потока в контролируемой скважине.

Состав изделия.

Каждая установка состоит из технологического и щитового помещений и включает комплект запасных частей, инструмента и принадлежностей.

Технические данные АГЗУ представлена в таблице 1.8

Таблица 1.8

Технические данные АГЗУ

| 1.Диапазон дебитов, подключенных к установке скважин, м3/сут, в пределах | от 1 до 400 |

| 2.Рабочее давление, МПа (кгс/см2), не более | 4, 0 (40) |

| 3.Количество подключаемых к установке «Спутник» скаважин, шт. Б40-14-500 АМ40-14-400 АМ40-10-400 АМ40-8-400 | 14 14 10 8 |

| 4.Параметры питания электрических цепей: род тока напряжение, В допустимое отклонение напряжения, % частота переменного тока, Гц потребляемая мощность, кВА, | переменный 380/220 от -15 до +10 50+1 не более 10 |

| 5.Характеристика окружающего воздуха: интервал температур, оС средняя температура наиболее холодной пятидневки, оС, относительная влажность воздуха при температуре 20оС, % | от -50 до +45 не ниже -40 |

| 6.Характеристика рабочей среды: температура, оС, в пределах кинематическая вязкость при температуре 20 оС, м2/с, в пределах содержание воды в жидкости, объемная доля, %, в пределах содержание сернистых соединений в массовой доле, % количество примесей механических, мг/л, не более размер механических примесей, мм, не более содержание сероводорода, объемное, % | от 5 до 70 от 1*10-6 до 120*10-6 от 0 до 98 не более 3 3000 5 до 2 |

| 7.Исполнение приборов, устройств и электрооборудования технологического помещения | взрывоза-щищенное |

| 8. Исполнение электрооборудования щитового помещения | обыкновенное |

| 9.Средняя наработка на отказ установок должна быть, ч, не менее: по функции измерения количества жидкости (участвуют переключатель скважин многоходовой, регулятор расхода, счетчик жидкости турбинный, блок управления и индикации, заслонка) по функции контроля подачи (участвуют счетчик жидкости турбинный, блок управления и индикации) | 1700 2250 |

Рис.1.2

Анализ ДНС Тверская

Дожимная насосная станция «Тверская» предназначена:

· для приема нефтяной эмульсии девонских и угленосных пластов, поступающих с Тверского и Подъем-Михайловского месторождений;

· предварительной сепарации - отделение попутного свободно растворенного нефтяного газа от нефтяной эмульсии;

· подачи собственными насосами частично разгазированной нефтяной эмульсии в трубопровод « ДНС «Тверская» – УПСВ «Горбатовская»»;

· для сбора нефтяного попутного газа под давлением;

· подачи нефтяного попутного газа с давлением, обеспечивающим его дальнейшую безкомпрессорную транспортировку в газопровод.

Жидкость девонских и угленосных пластов Тверского и Подъем-Михайловского месторождений на входе смешиваются и в дальнейшем готовятся единым потоком. [13]

В состав ДНС «Тверская» входят:

· блок первой ступени сепарации

· реагентный блок

· блок насосный

Технологическая схема ДНС приведена на рисунке 1.3.

Состав сооружений

В состав технологической схемы ДНС «Тверская» входят следующие сооружения:

· сепарационная емкость СЕ-1, (2), объемом V=200 м3, 2 шт.;

· газосепаратор ГС-1, объемом V=10, 5 м3, 1 шт.;

· блок реагентного хозяйства БР-2, 5, 2 шт.;

· насосные агрегаты Н-1, Н-2, Н-3 типа ЦНС 180х212, 2 шт., ЦНС 180х297, 1 шт.;

Производительность установки

| Проектная | Фактическая | |

| Жидкость, м3/сут | 4320 | 1885 |

| Нефть, т/сут | 900 | 492 |

Характеристики сырья

Сырьем для ДНС «Тверская» является обводненная нефть с Тверского и Подъем-Михайловского месторождений. Обводненность нефти с этих месторождений достигает от 81 до 90%. [13]

Физико-химические свойства нефти и воды на входе и на выходе ДНС не изменяются.

Деэмульгатор ДИН-4

Является реагентом отечественного производства и выпускается предприятием «Среднетоннажная химия» (Нижнекамск). Является деэмульгатором общего назначения и могут применяться на всех видах обезвоживающего оборудования.

Товарные формы указанного деэмульгатора представляют собой раствор активного вещества в смеси органических растворителей.

Активная часть деэмульгатора представляет собой неионные ПАВ на основе оксиалкилированных соединений.

Деэмульгатор ДИН-4 применяются в процессах промысловой подготовки нефти для осуществления процессов обезвоживания и обессоливания нефтяных эмульсий и могут разрушать эмульсии, образованными нефтями разных типов.

По своим физико-химическим свойствам ДИН-4 должен соответствовать показателям, приведенным в таблице

Таблица 1.10

Рис.1.4

Выводы

1. На ДНС «Тверская» нефтяная эмульсия разгазируется, и далее перекачивается на УПСВ «Горбатовская».Попутный нефтяной газ Тверского месторождения, выделившийся в аппаратах Тверской ДНС, под собственным давлением по существующей сети газопроводов транспортируется на Нефтегорский газоперерабатывающий завод (НГПЗ). В случае необходимости газ может сбрасываться на свечу. Фактический уровень использования газа Тверского месторождения составляет порядка 90, 67%, в то время как, в соответствии с постановлением " О мерах по стимулированию сокращения загрязнения атмосферного воздуха продуктами сжигания попутного нефтяного газа на факельных установках" необходимо утилизировать 95% попутного газа. Предлагаю установить на ДНС мультифазные насосы, чтобы транспортировать продукцию не разгазируя до УПСВ Горбатовская, что решит вопрос утилизации попутного газа Тверского месторождения.

2. В процессе разгазирования продукции на ДНС «Тверская» используются деэмульгаторы ДИН-4.

3. В целях обезвоживания поступающей обводненной продукции, разгрузки Горбатовской УПСВ и Горбатовского полигона поглощения, а также Нефтегорского УПН предлагаю организовать сброс пластовой воды на Тверскойу ДНС. Произвести перевооружение одной сепарационной емкости объемом 200 м3 в трехфазный сепаратор, а другой объемом 200 м3 в напорный водоотстойник. Сброшенную пластовую воду предлагается утилизировать в систему поглощения на Тверском месторождении. На Тверском месторождении намечается организовать полигон поглощения, состоящий из 4 поглощающих скважин (№18, 111, 114, 115). Эти скважины размещены в пределах лицензионного участка Тверского месторождения и их планируется перевести из пьезометрического фонда.

Анализ УПСВ «Горбатовская»

Общая характеристика объекта

Горбатовская установка предварительного сброса пластовой воды (УПСВ) предназначена для предварительной подготовки нефти, добываемой на месторождениях ЦДНГ-6.

Технологическая схема УПСВ Горбатовская приведена на рисунке 1.5.

Предварительная подготовка нефти заключается в разгазировании нефти и отделении попутно добываемой пластовой воды.

Попутный газ из аппаратов УПСВ поступает на ГКС «Горбатовская» с дальнейшей транспортировкой на НГПЗ.

Нефть после сброса пластовой воды с остаточным содержанием воды откачивается на нефтестабилизационное производство в г. Нефтегорск.

Выделенная на УПСВ пластовая вода откачивается на БКНС-3 для утилизации в поглощающие горизонты.

УПСВ расположена в 2 км от поселка Ровно-Владимировка Волжского района Самарской области. [14]

В состав сооружений и оборудования установки входят:

· Нефтеотстойники 1-ой ступени НО-1, 2, 3, 4, 5, 6, 7

· Нефтеотстойники 2-ой ступени НО-8, 9.

· Дожимная насосная станция ДНС-1.

· Резервуарный парк с насосами внутренней перекачки нефти.

· Буферные емкости БЕ-1, 2.

· Резервуары подготовки пластовой воды.

· Насосная станция для подачи пластовой воды на БКНС-3.

· Реагентное хозяйство для подачи деэмульгатора.

· Дренажное хозяйство.

· Факельное хозяйство.

Производительность установки

| Проектная | Фактическая | |

| Жидкость, м3/сут | 8000 | 7760 |

| Нефть, т/сут | 2000 | 1700 |

Характеристика сырья

Сырьём для УПСВ является обводненная с незначительным содержанием газа нефть девонских и угленосных пластов, добываемая со скважин Горбатовского м/р, жидкость поступающая с ДНС «Тверская», ДНС «Гараевская», ДНС «Рассветская», УПСВ Кудиновская, УПСВ «Карагай-ская» и УПСВ Софинско-Дзержинская. Обводнённость поступающей жидкости с месторождений достигает 90% массовых.

Нефть с Кудиновской УПСВ поступает предварительно обезвоженная до содержания воды не более 10 % массовых, с Дзержинской и Карагайской УПСВ поступает совместным потоком предварительно обезвоженная до содержания воды не более 30 % массовых. Нефть угленосных пластов содержит значительное количество сероводорода до 3, 6 % массовых. [14]

Рис.1.5

С целью улучшения процесса разделения пластовой воды и нефти применяются реагенты - деэмульгаторы. На установке преимущественно применяется такой реагент, как ДИН-4, но также возможно применение и других реагентов.

Таблица 1.11

Таблица 1.12

Выводы

1. Продукция скважин Тверского месторождения проходит УПСВ обводнённость продукции понижается. Готовой продукцией Горбатовской УПСВ является частично разгазированная нефть с остаточным содержанием воды до 10 %, данный процент установлен действующим регламентом.

2. Уровень утилизации попутного составляет 95%, что является допустимым и не требует поисков дополнительных способов утилизации. Попутно добываемый газ используется на нужды котельной.Попутный газ из аппаратов УПСВ поступает на ГКС «Горбатовская» с дальнейшей транспортировкой на НГПЗ.

3. Два потока представляют собой продукцию пластов девона, два – продукцию пластов карбона и один – смесь продукции пластов девона и карбона. Таким образом, на установке осуществляется смешение явно несовместимой продукции, в результате увеличивается доля механических примесей в сброшенной воде (за счет образующегося сульфида железа) и происходит заражение сероводородом пластовой воды девона. Сброшенная вода выводится одним потоком и направляется в систему ППД всех подсоединённых месторождений, что совершенно недопустимо.

Для исправления сложившейся ситуации необходимо разделить приходящую продукцию на два потока – девон и карбон – и осуществить предварительный сброс воды на отдельных технологических линиях установки, смонтировав недостающее оборудование и осуществив необходимую переобвязку существующего оборудования. Смешение сброшенной воды допустимо только в том случае, если будет смонтирован узел очистки воды от сероводорода; в противном случае утилизация сброшенной воды должна осуществляться также двумя потоками. Поток сырья, представляющий собой смесь продукции девона и карбона, должен быть разделён еще на месторождении.

4. С целью улучшения процесса разделения пластовой воды и нефти применяется преимущественно реагент ДИН-4 и Дисольван -2830.

5. Вода из водяных резервуаров насосами подается на БКНС-3 и далее в систему поглощения. Качество воды, откачиваемой на БКНС-3, должно соответствовать следующим требованиям: количество нефтепродуктов до 40 мг/л, мехпримесей до 30 мг/л. С целью контроля за качеством воды один раз в сутки отбирается проба (после насосов перекачки воды на БКНС-3) и передается в лабораторию для проведения анализов.

Анализ УПН г. Нефтегорска

Установки подготовки нефти № 1 и № 2 (УПН № 1, УПН № 2) предназначены для обезвоживания, обессоливания и стабилизации девонских и угленосных нефтей, поступающих с концевых ДНС-УПСВ «Горбатовской», «Парфеновской, «Бариновской, «Утевской», «Ветлянской», «Грековской» и с Кулешовского месторождения с целью их обезвоживания, обессоливания и стабилизации и дальнейшей передачи для транспортировки ОАО АК «Транснефть». Попутный газ сепарации под давлением сепарации подается на Нефтегорский ГПЗ для переработки. Пластовая вода, образующиеся в технологическом процессе сепарации нефтяного сырья используется для заводнения продуктивных пластов.

Установки № 1 и № 2 входят в состав ЦПНГ-5.ЦПНГ-5 находится на территории Нефтегорского нефтегазоносного района Самарской области вблизи г. Нефтегорска.В административном отношении пункт подготовки и сбора нефти НСП «Нефтегорское» расположен в пределах Нефтегорского района Самарской области. Ближайшими населенными пунктами являются: г. Нефтегорск, с. Борское, с. Утевка.

В состав УПН входят:

· Установка подготовки нефти №1;

· Установка подготовки нефти №2;

В состав установок подготовки нефти в свою очередь входят:

· теплообменники подогрева сырой нефти;

· электродегидраторы (работают как отстойники);

· отстойники;

· промежуточные (буферные) емкости для нефти;

· теплообменники стабильной нефти;

· колонна стабилизации нефти;

· печи подогрева нефти;

· насосы сырой нефти;

· насосы обессоленной нефти;

· насосы откачки стабильной нефти;

· насосы циркуляции стабильной нефти;

· насосы (орошения) для поддержания температуры верха колонны;

· насосы подачи воды, реагента в процесс;

Также в состав установок входят емкости: аварийная; бензосепараторы, холодильники – конденсаторы, пластинчатый теплообменник.

Схема УПН изображена на рисунке 1.5.

Производительность установки

| Проект, м3/сут | Факт, м3/сут | |

| Жидкость | 20000 | 18000 |

| Нефть | 15000 | 15000 |

Рис.1.5

Таблица 1.12

Таблица 1.13

Реапон 4В

ТУ 6-05-221-711-83

Применяется для разрушения водонефтяных эмульсий.

Деэмульгатор

Decleave ТМ

R-1573

ТУ 2458-011-57258729-2005

Применяется для разрушения водонефтяных эмульсий.

Продолжение таблицы 1.13

|

| 3.Кинематическая вязкость при температуре 20 0С, м2/с | Не более 170 |

| |

| 4.Температура застывания, 0С | Не выше минус 50 | |||

Пресная вода (питьевая)

СанПиН 2.1.4.1074-01

Применяется для отмывки солей из нефти.

Описание технологического процесса и технологической схемы установок

Процесс подготовки нефти в ЦПНГ-5 включает следующие стадии:

· предварительный сброс пластовой воды;

· обезвоживание;

· обессоливание;

· стабилизация.

Предварительный сброс пластовой воды

Предварительный сброс пластовой воды проводится в технологических резервуарах РВС-5000 и на установке предварительного сброса пластовой воды УПСПВ. Перед подачей сырой нефти на УПСПВ в общий коллектор подается дозированное количество деэмульгатора из мерника М-4 на ТУ-1 (подробное описание процесса предварительного сброса пластовой воды приводится в регламенте ТХОУ УПСПВ).

Технологический процесс стабилизации нефти осуществляется на двух технологических установках подготовки нефти №1, №2, идентичных по составу и состоит из 3-х стадий.

Обезвоживание нефти.

Обезвоживание – процесс, при котором происходит отделение пластовой воды из нефтяной эмульсии. Процесс обезвоживания проводится при температуре до 100 °С и давлении до 5 кгс/см². Сырая нефть с температурой 10 - 30 °С на ступень обезвоживания подается двумя потоками из сырьевой нефтенасосной центробежными насосами Н-1/1-7 и поступает двумя потоками в теплообменники Т-1/1-16. Для лучшего отделения воды, солей и механических примесей в потоках нефти поступающих в теплообменники Т-1/1-16 на установках предусмотрена подача реагента - деэмульгатора. Хранение реагента – деэмульгатора осуществляется на ТУ-1 на специальной площадке в емкостях Е-3/1, 2 V=80м3 и V=50м3 соответственно.

В мерник реагентной насосной ТУ-1 реагент поступает из емкостей Е-3/1, 2посредством закачки насоса Н-15 марки ВКС 5/25, для дальнейшей его подачи из мерника М-2 дозировочными насосами марки НД 25/40 в входной коллектор передТ- 1/1-16 ТУ-1. На ТУ-1 существует схема подачи реагента перед насосами насосной сырой нефти.

В теплообменниках Т-1/1-16 происходит подогрев нефти до температуры 65 – 100 °С за счет вторичной рекуперации тепла отходящей стабильной нефти. Стабильная нефть проходит по межтрубному пространству, а сырая нефть проходит по трубному пространству теплообменников Т-1/1-16.

В качестве теплообменников вторичной рекуперации тепла стабильной нефти применяются сдвоенные горизонтальные кожухотрубные теплообменные аппараты с плавающей головкой со сферическими крышками, диаметром 1400 мм, с поверхностью теплообмена 900 - 1122 м2.

Подогретая сырая нефть после теплообменников Т-1/1-16 может объединяться в один поток или двумя разными потоками подается в шаровые отстойники ОШ-1, ОШ-2, где под воздействием температуры и деэмульгаторов происходит разрушение водонефтяной эмульсии и отстой пластовой воды, в качестве отстойников используются шаровые аппараты объемом 600 м3, по два на каждой установке.

На входе сырой нефти в отстойники ОШ-1, ОШ-2 подается пресная вода от насосов Н-8/1, 2 и Н-9/1, 2 - для отмывки солей из нефти. Вода на прием насосов Н-8/1, 2 и Н-9/1, 2 поступает из трубопровода циркуляционного водоснабжения. Также подача пресной воды на прием насосов может осуществляться из трубопровода пром. воды и трубопровода воды с Бариновского водозабора. Последний способ подачи пресной воды осуществляется на ТУ-1 при аномально высоких температурах окружающей среды и риска поступления товарной нефти в парк ТХОУ с температурой выше 38 °С. Для охлаждения отходящей товарной нефти с ТУ-1, ТУ-2 на установках смонтированы теплообменники пластинчатого типа S188. Отходящая товарная нефть охлаждается в нем посредством воды поступающей в теплообменник с Бариновского водозабора. Нагретая после взаимодействия с нефтью вода возвращается на градирню ВНС через трубопровод оборотной циркуляционной воды. Предусмотрен выход нефти с установки из пластинчатого теплообменника как в линию кондиции, так и в линию некондиции.

Расход пресной воды в отстойники ОШ-1, 2 замеряется диафрагмой и поддерживается в заданных пределах операторами ТУ-1, 2. В качестве насоса для подачи пресной воды используются центробежные насосные агрегаты ЦНС-60х132, 60х198 производительностью 60 м3/час с напором на выкиде до 20 кгс/см2.

Пластовая соленая вода из отстойников ОШ-1, ОШ-2 сбрасывается в нефтеотстойники на УПСПВ или может сбрасываться в водоотстойники на УПСПВ, в резервуары подготовки воды РВС-5000 № 13, 14.

Шаровые отстойники работают полным объемом. В них происходит процесс разрушения центров эмульсии, обезвоживание и обессоливание, частично обессоленная и обезвоженная нефть с содержанием солей до 300 мг/л и воды до 0, 5 % через верхние патрубки выходит из отстойников и поступает на стадию обессоливания.

Обессоливание нефти с использованием электрического тока на установке не производится. Имеющиеся электродегидраторы ЭДШ-1 и ЭДШ-2 используются в качестве отстойников.

Электродегидраторы представляют собой аппарат в форме шара объемом 600 м3, на каждой установке имеется по два электродегидратора.

На отмывку во входные нефтепроводы перед электродегидраторами подается вода от насосов Н-8/1, 2 и Н-9/1, 2 на ТУ-1. Регулирование расхода пресной воды в электродегидраторах и распределение ее потока между аппаратами осуществляется с помощью задвижек операторами ТУ-1, 2.

Сброс воды из электродегидраторов осуществляется в нефтеотстойники на УПСПВ. Сброс воды с электродегидраторов может быть произведен по своей линии, а также может быть переведен в линию сброса воды с отстойников и в обратном порядке.

Обезвоженная нефть из верхней части электродегидратора поступает в промежуточную емкость Е-1, служащую буферной емкостью для насосов Н-3/1-4.Емкость Е-1 горизонтальный цилиндрический сосуд со сферическими днищами объемом 150 м3.

Стабилизация нефти

Из промежуточной емкости Е-1 обессоленная нефть насосами Н-3/1-4 подается во вторую группу теплообменников Т-2/1-8, где обессоленная нефть подогревается до температуры 120 - 185 °С горячей стабильной нефтью из куба колонны К-1; при этом обессоленная нефть проходит по межтрубному пространству, а стабильная нефть проходит по трубному пространству и откачивается насосами Н-4/1-3 через теплообменники Т-1/1-16 с температурой до 40 °С в товарные резервуары РВС-5000.

Обессоленная нефть после первичной рекуперации тепла в теплообменниках Т-2/1-8 поступает на тарелки колпачковой ректификационной колонны К-1.

Для подачи обессоленной нефти в колонну К-1 используется центробежные насосы Н-3/1-4 типа НКВ-600/320 с производительностью 560 - 400 м3/час, напор насоса до 30 кгс/см2.

Для откачки стабильной нефти в резервуарный парк товарной нефти используются центробежные насосы Н-4/1-3 типа 10НД-6× 1 с производительностью 240 - 460 м3/час, напор насоса 10 - 15 кгс/см2.

Процесс стабилизации нефти заключается в выделении из нефти широкой фракции легкокипящих, а также растворимых в нефти сопутствующих газов, таких как азот, сероводород, углекислый газ и т.д.

Выделение из нефти ШФЛУ осуществляется методом ректификации в тарельчатой колонне К-1, внутри которой имеется 38 колпачковых тарелок.

Ректификация - это процесс многократного испарения и конденсации углеводородов, происходящий на колпачковых тарелках за счет двух встречных потоков парообразной и жидкой фаз.

Движущей силой процесса ректификации является разность температур и давлений по высоте колонны.

Для поддержания подобного режима в нижнюю часть колонны подается горячая нефть с температурой 170-250°С из печей подогрева, а в верхнюю часть колонны подается более холодная жидкая фаза – флегма с температурой до 40 °С.

В качестве флегмы используется часть нестабильного бензина, сконденсированного в конденсаторах – холодильниках.

Колонна стабилизации представляет собой вертикальный цилиндрический аппарат, состоящий из двух частей: верхней – укрепляющей части меньшего диаметра и нижней – исчерпывающей части большего диаметра, сверху и снизу колонна закрыта эллиптическими днищами.

Для поддержания температуры низа колонны в заданных пределах предусмотрена система циркуляции стабильной нефти: нефть из куба колонны К-1 забирается насосами Н-5/1-5 в две печи П-1, П-2.

Для наиболее полного извлечения нестабильного бензина в колонне стабилизации поддерживаются следующие параметры технологического режима:

· температура куба колонны – 100 - 250 °С;

· давление в колонне – 3 - 11 кгс/см2;

· температура верха колонны – от 40 до 95 °С;

· температура зоны питания колонны – 100 - 155 °С;

· кратность орошения (флемовое число) – 1, 8: 1 (1, 8);

· расход сырой нефти на колонну – 300 - 900 м3/час.

Парогазовая смесь ШФЛУ с верхней части колонны К-1 поступает в параллельно работающие конденсаторы – холодильники КХ-1/1-6 на ТУ-1, где охлаждается и конденсируется водой циркуляционного водоснабжения и поступает в бензосепараторы С-1/1, 2.

По своей конструкции бензосепаратор представляет собой вертикальный цилиндрический сосуд со сферическими крышками объемом 100 м3.

Температура верха колонны поддерживается в заданных пределах до 95°С. Для подачи флегмы используется центробежный одноступенчатый насос Н-6/1, 2 ЦНС 560х300 с производительностью до 560 м3, напором 10 - 13 кгс/см2.

В случае аварии на технологических газопроводах, а также при аварийных и плановых остановках НГПЗ, согласно действующей технологической схеме, в соответствии в ранее выполненным проектным решением, выделившийся газ направляется на факел.

Во время постоянной работы на тарелках колонны скапливается вода, которая периодически дренируется частично вместе с бензином в баллон - шлюз Б-1.

Дренаж воды осуществляется с четырех тарелок с 21, 25, 29, 33, газожидкостная смесь по уравнительной линии из баллона – шлюза возвращается в верхнюю часть колонны, а вода после отстоя сбрасывается в промышленную канализацию.

Водооборотная циркуляционная система.

Вода для охлаждения паров ШФЛУ в конденсаторах холодильниках КХ-1/1-6, для отмыва солей в процессе обессоливания нефти, для охлаждения сальников насосов используется из циркуляционной водооборотной системы.

В циркуляционной системе поддерживается давление до 4 кгс/см2 насосами, установленными на водонасосной станции (ВНС).

Для охлаждения оборотной воды в циркуляционной системе имеются градирня, где за счет распыления вентиляторами происходит охлаждение воды и охлажденная вода снова поступает на прием насосов циркуляционной водооборотной системы.

Выводы и рекомендации по УПН.

1. Газ отправляется на Нефтегорский ГПЗ.

2. УПН выпускает нефть 1, 2, 3, групп качества. Это связано с тем, что нефть поступает с разных резервуаров. Нефти в этих резервуарах отличаются по своим физико-химическим свойствам. А установка работает на каком-то одном режиме (указанном в регламенте). В связи с этим получаются разные группы качества (1, 2, 3). Для исправления сложившейся ситуации необходимо создать узел смешения и подавать на УКПН сырьё постоянного состава, для которого требуется подобрать оптимальный регламент.

3.Перед стадией обессоливания деэмульгатор не подаётся вообще. Циркуляция части горячей сточной воды с деэмульгатором для промывки эмульсии не реализована, т.е. обессоливание ведется на проток, что ведет к неоправданно высоким расходам пресной воды и тепла. Подача ингибитора коррозии и других реагентов не предусмотрена. Для исправления сложившейся ситуации необходима существенная реконструкция схемы УКПН, в которой будут учтены изложенные выше замечания.

4. Пластовая вода, образующаяся в технологическом процессе сепарации нефтяного сырья, используется для заводнения продуктивных пластов.

Анализ системы ППД

На Тверском месторождении в настоящее время система заводнения с целью поддержания пластового давления (ППД) отсутствует.

В соответствии с рекомендуемым вариантом разработки месторождения, принятым действующим технологическим проектным документом, в перспективный период разработку Тверского месторождения предлагается осуществлять при закачке воды в продуктивные пласты Д-III, ДК.

Рис 1.7

В пласте Д–III прослеживается тенденция снижения пластового давления. В процессе разработки пласта ДК контроль за изменением пластового давления практически не осуществлялся. В 2009 г. пластовое давление, замеренное в скв.30 составило 30, 4 МПа, то же значение показали замеры 2010 г. Из-за особенностей строения в дальнейшем разработка без системы ППД будет невозможна.

Категория скважин

Состояние по фонду

Пласт

Кат. запасов

Мероприятия

Проектный горизонт

Кат. запасов

Год ввода по проекту

Выбытие

Планируемый источник воды для целей ППД

18

пьезометр

Д3fm

А

перевод в поглощение

Д3fm

2016

2107

утилизация попутно добываемой воды с Тверской ДНС

111

пьезометр

Б-2

А

перевод в поглощение

С-1s

2016

2107

114

пьезометр

Б-2

А

перевод в поглощение

C-1s

2016

2107

115

пьезометр

Б-2

А

перевод в поглощение

C-1s

2016

2107

148

пьезометр

Д-III

А

ввод под закачку

Д-III

А

2017

2107

194

пьезометр

нагн

Д-III

А

Д-III

А

2017

2025

309

нагнетательная

проектная

Д-III

А

бурение наг. скважины

Д-III

А

2017

2033

191

пьезометр

нагн

Д-III

С1

ввод под закачку

Д-III

С1

2018

2107

16

добывающая

действ.

Б-2

А

ПНЛГ под закачку

Д-III

С1

2018

2107

306

нагнетательная

проектная

Д-III

А

бурение наг. скважины

Д-III

А

2019

2107

129

добывающая

действ.

ДК

С1

ДК

С1

2026

2061

В качестве источника водоснабжения для целей заводнения продуктивного пласта Д-III в нагнетательных скважинах №№148, 309, 306 рекомендуется использовать воду подольского горизонта. В рассматриваемом районе вода подольских отложений залегает на глубине около 1100 м. Минерализация воды составляет примерно 265 г/л. Для обеспечения водой нагнетательной скважины №148 в 2016 г. планируется перевести под водозабор скважину №116 из пьезометрического фонда; для нагнетательных скважин №№309, 306 в 2017 г. скважину №20. Во всех водозаборных скважинах потребуется установить погружные электроцентробежные насосы марки типа ЭЦН: в водозаборной скважине №116 ЭЦН, в водозаборной скважине №20 ЭЦН. Для подачи воды в нагнетательные скважины №№148, 309, 306 планируется построить в разные годы высоконапорные водоводы протяженностью порядка 1, 0 км условным диаметром 80-100 мм. Для распределения воды водозаборной скважины №20 в нагнетательные скважины №№309, 306 потребуется строительство водораспределительного пункта (ВРП) или блока распределительной напорной гребенки.

Для целей заводнения продуктивного девонского пласта Д-III в нагнетательных скважинах №№194, 191, 16 и пласта ДК в нагнетательной скважине №129 рекомендуется использовать воду фаменского яруса Дфм с обязательным добавлением поглотителя сероводорода и ингибитора сульфатных отложений. Фаменский ярус в рассматриваемом районе залегает на глубине порядка 2550 м и имеет минерализацию около 260 г/л.

В нагнетательных скважинах №№194, 191, 16, 129 предлагается организовать внутрискважинный принудительный переток (ВСП) в связи с отсутствием свободных скважин, подходящих к переводу под водозабор, которые были бы расположены в непосредственной близости от намечаемых нагнетательных скважин.

При организации ВСП в нагнетательных скважинах фаменский ярус и нефтеносный пласт предлагается разобщить пакером, на насосно-компрессорных трубах установить индивидуальные погружные электроцентробежные насосы марки ЭЦНАВ в коррозионно-стойком исполнении. Конструктивно установка УЭЦНАВ выполняетсяа по «перевернутой схеме» относительно традиционного насоса УЭЦН – таким образом, что поток жидкости направляется сверху вниз по насосно-компрессорной трубе, обеспечивая закачку воды в продуктивный пласт той же скважины с требуемым давлением нагнетания воды в пласт.

Установки для нагнетания воды спускаются на уровень ниже подошвы водоносного горизонта. От данных установок до продуктивного пласта спускается колонна НКТ с разделительными пакерами, которая выполняет функцию нагнетательного трубопровода от насоса в продуктивный пласт. Для контроля объёма воды закачиваемой в пласт и давления нагнетания развиваемого скважинным электроцентробежным насосом типа УЭЦНАВ предназначен погружной блок замера объёмного расхода жидкости и давления на выходе УЭЦН в составе колонны НКТ.

Всю систему заводнения Тверского месторождения необходимо оборудовать запорно-регулирующей и предохранительной арматурой, а также предусмотреть замер расхода и давления закачиваемой воды.

Принципиальная схема систем ППД и поглощения на полное развитие Тверского месторождения приведена на рис. 1.6.

| 116в |

Принципиальная схема систем ППД и поглощения на Тверском месторождении

| Условные обозначения: - планируемая нагнетательная скважина; - планируемая нагнетат. скважина с перевернутым насосом; - планируемая поглощающая скважина; - планируемая водозаборная скважина; - водораспределительный пункт пластовой воды; - шурфная насосная станция поглощения; - планируемый водовод; - блок водоподготовки; - площадка ДНС |

| Площадка ДНС «Тверская» |

| 18п |

| Продукция скважин Тверского м-я, Подъем-Михайловского м-я |

| 16н |

| 309н |

| 306н |

| Продукция Тверской ДНС на УПСВ Горбатовскую |

| 112п |

| 114п |

| 115п |

| Блок водоподготовки |

| ШНСпогл |

| 148н |

| 116в |

| 129н |

| 194н |

| 191н |

| 20в |

Рис.1.8

Требования к качеству воды

Требования к качеству воды для заводнения нефтяных пластов определяются в соответствии с ОСТ 39-225-88.

Согласно ОСТ 39-225-88 п.1.1 - значение pH закачиваемых вод должен находиться в пределах от 4, 5 до 8, 5.

Для обеспечения стабильной приемистости нагнетательных скважин и фильтрационной характеристики призабойной зоны закачиваемые воды должны характеризоваться химической совместимостью с пластовыми водами продуктивных горизонтов и отвечать нормам качества воды для целей ППД, выполняемых по РДС 39-01-041-81 на основе данных о коллекторских свойствах нефтесодержащих пород и свойствах насыщающих коллектор нефти, газа и воды.

Воды фаменского яруса и подольского горизонта, планируемые для заводнения пластов ДК и Д-III на Тверском месторождении, регламентируются нормами по содержанию в воде нефти и мехпримесей до 15 мг/л по каждому компоненту.

Содержание растворенного кислорода не должно превышать 0, 5 мг/л.

В воде, нагнетаемой в продуктивные коллектора, пластовые воды которых не содержат сероводород или содержат ионы железа, сероводород должен отсутствовать.

Вода водоносного горизонта фаменского яруса планируемая к участию в процессе заводнения с целью ППД продуктивных пластов ДК и Д-IIIТверского месторождения, обладает условной карбонатной стабильностью и сульфатной стабильностью во всем диапазоне температур.

Значение водородного показателя воды фаменского яруса составляет pH=5, 51, что удовлетворяет требованиям к закачиваемой воде.

Годы

Планируемый объем утилизации пластовой воды в поглощающие горизонты Тверского месторождения, м3/сутки

Всего

В том числе поступающий с:

На ближайшем (в пределах 6 км) разрабатываемом Горбатовском месторождении функционирует полигон по утилизации подтоварных вод с 1978г. Поглощающие горизонты Горбатовского полигона приурочены к серпуховскому и фаменскому ярусам.

Общая мощность серпуховских отложений в этом районе составляет 166-230 м. Мощность проницаемой части колеблется от 20, 0 до 33, 0 м, а ее среднее значение равно 25, 3 м. Пористость серпуховского поглощающего горизонта принята по геофизике, равной 15, 6%.

Общая мощность фаменских отложений составляет 348-371 м, мощность проницаемой части изменяется от 47, 5 до 58, 6 м, а ее среднее значение равно 51, 6 м. Пористость пород фаменского поглощающего горизонта определена по геофизике, равной 11, 1%.

Поглощающие горизонты изолируются от поверхностных вод глинами тульского и верейского горизонтов, а от нижележащих отложений терригенного девона – глинами тиманского (кыновского) горизонта. Эти водоупоры имеют региональное распространение и прослеживаются на всей территории Самарской области. Мощность тульского и верейского водоупоров составляет, соответственно, 40-43 и 85-98 м. Приемистость поглощающих скважин Горбатовского месторождения за период эксплуатации изменялась в пределах от 700 до 1100-1400 м3/сутки.

Горбатовский полигон поглощения и Тверское месторождение имеют, в целом, сходные геолого-гидрогеологические условия, что позволит при обосновании предлагаемого в данной работе полигона на Тверском месторождении использовать опыт эксплуатации действующего полигона и принять его за полигон-аналог. Таким образом, имеются все предпосылки для рассмотрения к использованию вышеназванных горизонтов для захоронения подтоварных вод и на Тверском месторождении.

Наиболее перспективными для использования поглощающими горизонтами в пределах Тверского месторождения являются серпуховский и фаменский, наилучшим образом отвечающие всем основным критериям, необходимым для выбора пластов-коллекторов под закачку сточных вод.

Отложения серпуховского яруса в районе Тверского месторождения залегают на глубине порядка 1755-1920 м. Толщина их составляет 161-181 м, средняя эффективная мощность – 50 м.

Отложения фаменского яруса в районе Тверского месторождения залегают на глубине около 2420-2755 м. Толщина их составляет 290-303 м, средняя эффективная мощность – 150 м.

В качестве поглощающего горизонта для утилизации избытка пластовой воды предлагается использовать серпуховский горизонт и фаменский ярус.

Предлагается следующая схема утилизации попутно добываемой пластовой воды, которую планируется сбрасывать с Тверской ДНС в систему поглощения.

Разгазированная пластовая вода после очистки от нефтепродуктов и твердых взвешенных веществ по напорной герметизированной системе будет подаваться на прием насосов шурфной насосной станции. Затем по системе высоконапорных водоводов через водораспределительный пункт (ВРП) попутно добываемая вода будет подаваться в поглощающие скважины Тверского месторождения.

В соответствии с предлагаемой схемой утилизации (поглощения) пластовой воды на Тверском месторождении, исходя из предполагаемых объемов образования избытков нефтепромысловых сточных вод и возможной приемистости поглощающей скважины (порядка 700 м3/сутки по аналогии с ближайшим действующим Горбатовским полигоном поглощения) ориентировочно потребуется обустройство устьев 4-х поглощающих скважин (3 рабочих, 1 резервная). Кроме того, намечается строительство высоконапорного водовода условным диаметром 200 мм протяженностью порядка 0, 8 км, высоконапорных водоводов в коррозионно-стойком исполнении условным диаметром 80-100 мм протяженностью порядка 1, 5 км.

На площадке в районе ДНС «Тверская» для подачи попутно добываемой воды по высоконапорным водоводам в поглощающие скважины предлагается строительство шурфной насосной станции, состоящей их двух шурфов (стендовых скважин) глубиной 60-80м. В каждом шурфе потребуется установить насос марки ЭЦНАК6-1000-900. [12]

Резервный насос необходимо предусмотреть на складе.

Предполагаемые объемы строительства объектов и сооружений системы поглощения рассматриваемого месторождения приведены в таблице 1.15.

Таблица 1.15

Выводы

1. На Тверском месторождении в настоящее время система заводнения с целью поддержания пластового давления (ППД) отсутствует. Однако действующим проектным документом предполагается введение в ближайшие годы нагнетательных, водозаборных и поглощающих скважин.

2. Сброс пластовой воды в целях обезвоживания поступающей обводненной продукции, разгрузки Горбатовской УПСВ и Горбатовского полигона поглощения, а также Нефтегорского НСП. Всю воду, которая будет сбрасываться в районе Тверской ДНС, намечается утилизировать в глубокие поглощающие горизонты. Сброс попутной пластовой воды в поглощающие скважины непосредственно в районе извлечения нефти на Тверском месторождении является оптимальным вариантом ее утилизации. Во-первых, существенно сокращаются материальные затраты на формирование всей инфраструктуры по утилизации, во-вторых, уменьшается риск отрицательного воздействия на окружающую среду, связанный с порывами трубопроводов из-за высокой коррозионной активности сточных вод.

3. Для удовлетворения требований качества воды для ППД, рекомендуется смеси вод фаменского яруса и вод девона для текущего и перспективного периода стабилизировать ингибиторами солеотложений (например, СНХП-5312С, SP-203, HoeE2849 и др.). Предполагается, что после обработки предложенными реагентами закачиваемая вода фаменского яруса, будет совместима по сульфату кальция с водами продуктивных пластов девона (ДК и Д-III).

Глава 2.ТЕХНИЧЕСКАЯ ЧАСТЬ

Таблица 2.1

Параметры трубопровода

| Название | Расход газа, м3/с | Диаметр х толщина стенки, мм | Протяженность трубопровода, м |

| ДНС Тверская -> вр. в газопровод Горбатовка | 0, 0562 | 219х6 | 1300 |

Таблица 2.2

Исходные данные

| Длина первого участка трубопровода | L 1 =1300 м |

| Внутренний диаметр первого участка трубопровода | Dвн1=0, 219 м |

| Расход газа на участке | Q1=0, 0562 м3/с |

| Плотность газа | r в =1, 471 кг/м3 |

| Динамическая вязкость газа | m в =2, 1*10-6Па*с |

| Абсолютная шероховатость труб | е=1*10-3 м |

| Разность геофизических отметок конца и начала трубопровода | Δ Z=0 |

Допустим, что мы имеем дело с течением газа при малой величине относительного перепада давлений.

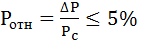

Малая величина перепада давлений определяется соотношением:

(2.1)

(2.1)

где:

Ротн – относительный перепад давлений;

Δ Р – абсолютный перепад давлений по трубопроводу;

Рс – среднее давление в трубопроводе.

В этих условиях сжимаемостью газа можно пренебречь, т.е. считать, что:

Течение газа с большими скоростями, сравнимыми или превышающими скорость звука в этом газе, в нефтегазовой промышленности не используется, а поэтому и не будет рассматриваться.

В случае изотермического течения искомый перепад давления или напора может быть определён по уже неоднократно применяемым формулам Дарси – Вейсхбаха или Лейбензона, как и для однофазной жидкости.

Для горизонтального трубопровода потери вычисляем по формулам Дарси-Вейсбаха:

, ,

| (2.2) |

где  - длина трубопровода, м;

- длина трубопровода, м;

- внутренний диаметр трубопровода, м;

- внутренний диаметр трубопровода, м;

- ускорение силы тяжести, м/с2;

- ускорение силы тяжести, м/с2;

- плотность газа, кг/м3;

- плотность газа, кг/м3;

- потеря давления, Па;

- потеря давления, Па;

- коэффициент гидравлического сопротивления, зависящий в общем случае от режима течения жидкости и шероховатости стенок трубопровода;

- коэффициент гидравлического сопротивления, зависящий в общем случае от режима течения жидкости и шероховатости стенок трубопровода;

- средняя скорость течения газа, м/с, определяем по формуле:

- средняя скорость течения газа, м/с, определяем по формуле:

| (2.3) |

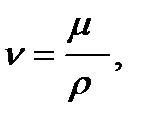

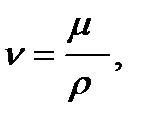

где m - динамическая вязкость газа, Па× с.

где  - плотность газа, кг/м3.

- плотность газа, кг/м3.

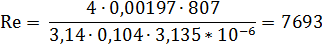

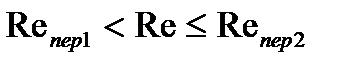

Однофазный газ может течь только турбулентно. Определим числа Рейнольдса Re, Reпер1и Reпер2.

| (2.4) |

где v – средняя скорость движения газа в трубе, м2/с.

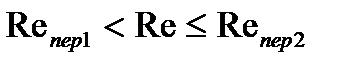

Турбулетное течение может быть трех типов:

- если  , то это режим гидравлических гладких труб; , то это режим гидравлических гладких труб;

| |

- если  , то это режим переходной зоны; , то это режим переходной зоны;

| |

-  , то это режим квадратичного трения. , то это режим квадратичного трения.

| |

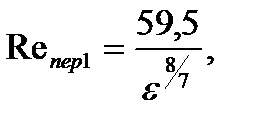

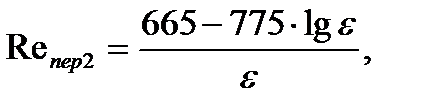

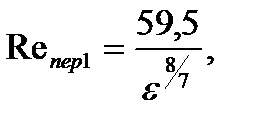

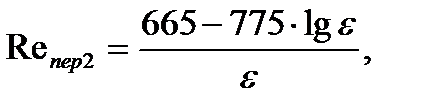

| (2.5) |

| (2.6) |

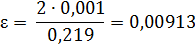

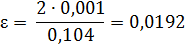

где e – относительная шероховатость внутренней стенки трубы.

| (2.7) |

где е – абсолютная шероховатость труб, м.

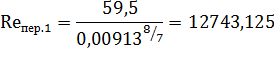

Находим число Рейнольдса на участке:

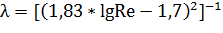

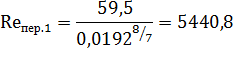

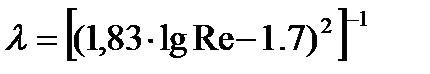

Так как Reпер1< Re< Reпер2, следовательно, имеем переходный режим на нашем участке. Для переходного режима  определяется по формуле Белоконя:

определяется по формуле Белоконя:

| (2.8) |

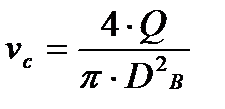

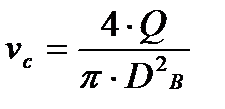

По формуле определим среднюю скорость течения газа, м/с:

| (2.9) |

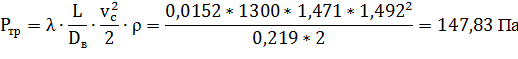

По формуле (2.1) найдем потери в трубопроводе на участке:

Сравним фактические и рассчитанные перепады давления:

Из расчёта делаем вывод, что трубопровод работает в нормальном режиме. Погрешность между фактическими показателями и расчетными не превышают 5%.

Таблица 2.3

Исходные данные

Таблица 2.4

Параметры трубопровода

| Наименование трубопровода | Год ввода | Диаметр х толщина стенки, мм | Протяженность трубопровода, м |

| скв.157 – АГЗУ-2 | 2002 | 114х5 | 1500 |

Таблица 2.5

Таблица 2.6

Определение методики расчета

W,

|

| Методика расчета |

| До 100 | Свыше 1000 | Локкарта-Мартенелли |

| Свыше 100 | Свыше 1000 | Чисхолма |

| Независимо | До 1000 | Фриделя |

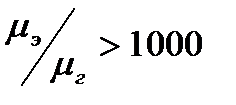

Так как  и

и  , то применяем методику Чисхолма.

, то применяем методику Чисхолма.

Исходное уравнение:

(2.15)

(2.15)

- гипотетические потери давления, которые были бы, если бы по трубопроводу текла только жидкость с удельным массовым расходом равным удельному массовому расходу всего двухфазного потока.

- гипотетические потери давления, которые были бы, если бы по трубопроводу текла только жидкость с удельным массовым расходом равным удельному массовому расходу всего двухфазного потока.

Найдем  , воспользовавшись формулами Дарси-Вейсбаха (2.2-2.9):

, воспользовавшись формулами Дарси-Вейсбаха (2.2-2.9):

, ,

|

- средняя скорость течения нефти, м/с, определяем по формуле:

- средняя скорость течения нефти, м/с, определяем по формуле:

|

где m - динамическая вязкость нефти, Па× с.

где  - плотность нефти, кг/м3.

- плотность нефти, кг/м3.

Определим режим движения для трубопровода. Для этого определим числа Рейнольдса Re, Reпер1и Reпер2.

|

где v – средняя скорость движения нефти в трубе, м2/с.

Так как Re> 2320 то режим течение на участке - турбулентный. Турбулетное течение может быть трех типов:

- если  , то это режим гидравлических гладких труб; , то это режим гидравлических гладких труб;

| |

- если  , то это режим переходной зоны; , то это режим переходной зоны;

| |

-  , то это режим квадратичного трения. , то это режим квадратичного трения.

| |

| |

|

где e – относительная шероховатость внутренней стенки трубы.

|

где е – абсолютная шероховатость труб, м.

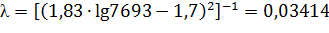

Находим число Рейнольдса на участке:

Так как Reпер1< Re< Reпер2, следовательно, имеем режим переходной зоны на нашем участке. Для режима переходной зоны  определяется по формуле Белоконя:

определяется по формуле Белоконя:

|

По формуле определим среднюю скорость течения жидкости, м/с:

|

По формуле (2.1) найдем потери в трубопроводе на участке:

Определим параметр Чисхолма для шероховатых труб:

(2.16)

(2.16)

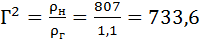

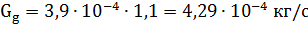

Найдем массовое газосодержание:

(2.17)

(2.17)

где

Тогда:

Для шероховатых труб:  .

.

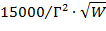

Таблица 2.7

Определение параметра В

| Г2 | W, кг/м2. с | Параметр В |

| До 90 От 90 до 784 Свыше 784 | До 500 От 500 до 1900 1900 и более До 600 Свыше 600 Независимо | 4, 8

2400/W

|

В нашем случае

Найдем перепад давлений по формуле (2.14):

Сравним фактические и рассчитанные перепады давления:

Скважина №157:

Из расчёта делаем вывод, что трубопровод работает в нормальном режиме. Погрешность между фактическими показателями и расчетными не превышают 5%. Это говорит о том, что внутри трубопровода отсутствуют отложения, которые увеличивают потери на трение из-за уменьшения внутреннего диаметра трубопровода.

Технологический расчет

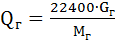

Сепаратор находится на ДНС Тверская. Отделяется только газ. Последовательность аппаратов: сепаратор, отстойник. Расход аппарата равен суммарному дебиту двух месторождений и составляет 1885 м3/сут (значение взято с блок-схемы системы сбора).

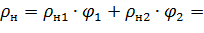

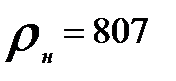

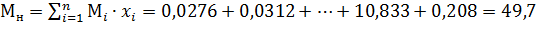

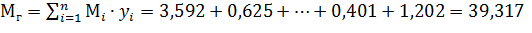

Так как на сепаратор жидкость поступает с двух месторождений, то рассчитаем исходные данные для расчета:

1. Обводненность продукции:

(2.18)

(2.18)

2. Вязкость эмульсии:

µн = µвнешней среды × (1 + 2.5+ + j +9, 3 j 2 +50 j 3 )=1, 1*(1+2, 5*0, 82+9, 3*0, 82^2+50*0, 82^3)=2, 53 мПа*с (2.19)

3. Плотность нефти:

0, 807 кг/см3 ( 2.20)

0, 807 кг/см3 ( 2.20)

4. Газонасыщенность жидкости, поступающей в сепаратор:

= 24 м3/т. (2.21)

= 24 м3/т. (2.21)

5. Объемный состав газа в стандартных условиях:

Были рассчитаны все компоненты газа, учитывая что жидкость приходит с 2 месторождений (на примере рассчитано содержание метана):

(2.22)

(2.22)

Таблица 2.8

Исходные данные для расчета

| 1. Объемная нагрузка сепаратора по поступающей жидкости: |  м3/сут. м3/сут.

| |

| 2. Обводненность продукции: |

| |

| 3. Рабочее давление в сепараторе: | P = 0, 5МПа | |

| 4. Рабочая температура в сепараторе: |  °С °С

| |

| 5. Плотность сепарированной нефти в стандартных условиях: |  кг/см3 кг/см3

| |

| 6. Динамическая вязкость сепарированной нефти: |  мПа × с мПа × с

| |

| 7. Газонасыщенность жидкости, поступающей в сепаратор: |  м3/т. м3/т.

| |

| 8. Объемный состав газа в стандартных условиях | Константы равновесия | |

| Азот | 12, 83 | 130 |

| Углекислый газ | 1, 42 | 20 |

| Метан | 14, 84 | 32 |

| Этан | 18, 46 | 6, 8 |

| Пропан | 26, 08 | 2, 5 |

| Изобутан | 4, 72 | 1, 1 |

| Нбутан | 11, 62 | 0, 78 |

| Изопентан | 2, 8 | 0, 34 |

| Нпентан | 2, 09 | 0, 27 |

| Нгексан | 1, 21 | 0, 1 |

| Гептан | 0, 4 | 0, 037 |

| Сероводород | 3, 53 | 5, 76 |

| Сумма | 100 | |

Значения констант фазового равновесия определяем из таблиц (практические занятия расчет сепаратора).

Константу же равновесия сероводорода находят расчетным путём по уравнению:

Сепаратор изображен на рисунке 2.2.

Рис 2.2

Порядок выполнения расчета:

1. Задаемся первым давлением схождения, которое для нефтегазовых систем должно быть не менее 35 МПа, но обязательно больше, чем давление в сепораторе. По справочным данным находим константы равновесия всех компонентов газа.

2. Рассчитываем состав смеси, поступающей в сепаратор:

Таблица 2.9

Объемный состав исходной смеси на входе в сепаратор

| Zi.0 | |

| 1 | 0, 0129 |

| 2 | 0, 0020 |

| 3 | 0, 0181 |

| 4 | 0, 0419 |

| 5 | 0, 1190 |

| 6 | 0, 0433 |

| 7 | 0, 1459 |

| 8 | 0, 0773 |

| 9 | 0, 0721 |

| 10 | 0, 1108 |

| 11 | 0, 0983 |

| 12 | 0, 0089 |

3. Определяем в каком состоянии находится исходная смесь на входе в сепаратор - в однофазном или двухфазном:

Если:

то исходная смесь является жидкостью

где:

- мольная доля газовой фазы на входе в сепаратор;

- мольная доля газовой фазы на входе в сепаратор;

- мольная доля жидкостной фазы на входе в сепаратор;

- мольная доля жидкостной фазы на входе в сепаратор;

- мольная доля i – го компонента в жидкостной фазе на входе в сепаратор;

- мольная доля i – го компонента в жидкостной фазе на входе в сепаратор;

- мольная доля i – го компонента в газовой фазе на входе в сепаратор.

- мольная доля i – го компонента в газовой фазе на входе в сепаратор.

Если:

то исходная смесь является газообразной фазой

Если:

В нашем случае ни одно из указанных неравенств не выполняется,

Таблица 2.10

Мольные составы фаз внутри сепаратора

| Xi | Yi |

| 0, 000987 | 0, 1283 |

| 0, 000710 | 0, 0142 |

| 0, 004637 | 0, 1484 |

| 0, 027147 | 0, 1846 |

| 0, 104320 | 0, 2608 |

| 0, 042909 | 0, 0472 |

| 0, 148974 | 0, 1162 |

| 0, 082353 | 0, 0280 |

| 0, 077408 | 0, 0209 |

| 0, 121000 | 0, 0121 |

| 0, 108108 | 0, 0040 |

| 0, 006128 | 0, 0353 |

| ∑ Xi = 0, 725 | ∑ Yi =1 |

5. Если:  отличаются от 1, то решение повторяют, задавшись другим давлением схождения.

отличаются от 1, то решение повторяют, задавшись другим давлением схождения.

Однако, при осуществлении инженерных расчетов, повторение решения при ином давлении схождения обычно заменяют на корректировку полученных результатов, что объясняется не только отсутствием необходимых справочных таблиц, но и, как правило, небольшими отклонениями, полученными при давлении схождения (69, 5МПа), принятыми в РФ для нефтегазовых систем.

Поскольку, в силу неравновесности разгазирования нефти в сепараторе, фактический состав жидкости обогащен лёгкими углеводородами, а фактический состав газовой фазы обогащен тяжелыми углеводородами, в качестве компонента для корректировки выбирают исключительно метан, составляющий основную долю легких углеводородов.

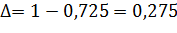

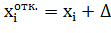

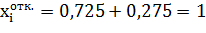

Для жидкой фазы необходимую поправку (Δ ) вычисляют по формуле:

(2.16)

(2.16)

если:

.

.

Откорректированная доля метана в жидкой фазе в сепараторе будет найдена по формуле:

(2.17)

(2.17)

Откорректированную долю метана в газовой фазе в сепараторе нет необходимости находить, так как мы получили, что ∑ Yi =1.

6. Рассчитываем молекулярную массу отсепарированной нефти в стандартных условиях:

(2.18)

(2.18)

где:

- плотность разгазированной нефти в стандартных условиях.

- плотность разгазированной нефти в стандартных условиях.

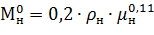

7. Молекулярную массу остатка в стандартных условиях определяют по формуле института «Гипровостокнефть»:

(2.19)

(2.19)

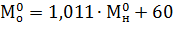

1, 011*178, 6+60=240, 6

1, 011*178, 6+60=240, 6

8. Находят молекулярные массы жидкой и газовой фаз в сепараторе:

(2.20)

(2.20)

(2.21)

(2.21)

9. Определяют отношение массы газовой фазы к массе жидкой фазы в сепараторе в любой момент времени:

(2.22)

(2.22)

10. Зная максимальную объемную нагрузку на сепаратор по жидкости (Qж) и обводнённость продукции (φ в), найдём максимальную объёмную нагрузку на сепаратор по нефти:

(2.23)

(2.23)

QH =1885  (1-0, 82) =339, 3 м3/сут

(1-0, 82) =339, 3 м3/сут

11. Принимая плотность нефти в сепараторе равной плотности отсепарированной нефти для создания необходимого запаса надёжности, найдём массовую нагрузку сепаратора по нефти:

(2.24)

(2.24)

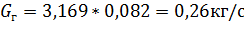

12. Найдём массовую нагрузку на сепаратор по газу:

(2.25)

(2.25)

13. Рассчитаем объёмную нагрузку на сепаратор по газу:

(2.26)

(2.26)

Результаты расчета.

Поскольку объем фактически поступающей продукции больше, чем его расчетная пропуская способность при данных условиях, то сепаратор перегружен, требуется оптимизация работы, установка дополнительного сепаратора.

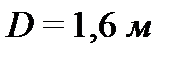

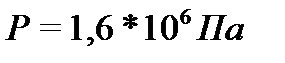

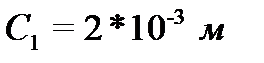

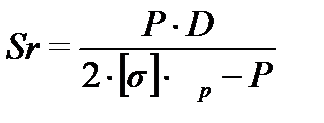

Механический расчет

Нефтегазоосепаратор предназначен для сепарации нефти и попутного газа в промысловых установках подготовки нефти к транспорту.

Условное (расчетное) давление в аппарате – 5 кгс/см2 (0, 5 Мпа).

Расчетная температура стенки – +100С (373К).

Рабочая среда – газ. Характеристика среды взрывоопасная, высокотоксичная.

Максимальная производительность сепаратора 5000 тыс.м3/год.

Рабочий объем аппарата – 180 м3. Номинальный – 200 м3.

Расчет обечайки, работающей под избыточным внутренним давлением:

Материал обечайки сталь 16ГС ГОСТ 5520-79;

Температура стенки расчетная 100 °С;

- внутренний диаметр сосуда или аппарата;

- внутренний диаметр сосуда или аппарата;

- избыточное расчетное внутреннее давление;

- избыточное расчетное внутреннее давление;

- допустимое напряжение при расчетной температуре;

- допустимое напряжение при расчетной температуре;

р=1, 0 – коэффициент прочности продольного сварного шва;

Расчет:

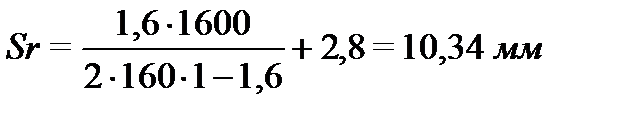

Исполнительная толщина стенки обечайки:

где  - сумма прибавок к расчетной толщине стенки

- сумма прибавок к расчетной толщине стенки

Принимаем

(2.24)

где  - прибавка к расчетной толщине обечайки для компенсации коррозии и эрозии;

- прибавка к расчетной толщине обечайки для компенсации коррозии и эрозии;

- прибавка для компенсации минусового допуска;

- прибавка для компенсации минусового допуска;

- прибавка технологическая.

- прибавка технологическая.

- расчетная толщина стенки обечайки;

- расчетная толщина стенки обечайки;

(2.25)

(2.25)

Принимаем

Допускаемое избыточное внутреннее давление:

(2.26)

(2.26)

Формулы применимы при выполнении условия:

Расчет выполнен по ГОСТ 14249-80.

Таблица 2.11

Исходные данные

| Характеристика | Значения |

| 1. Реальный расход эмульсии | Q= 2067

|

| 2. Длина отстойника |  м м

|

| 3. Радиус отстойника |  м м

|

| 4. Высота водяной подушки |  м м

|

| 5. Максимальный взлив |  м м

|

| 6. Минимальный взлив |  м м

|

| 7. Объемная доля дисперсной среды до отстоя |

|

| 8. Объемная доля дисперсной среды после отстоя |

|

| 9. Плотность дисперсной среды |

|

| 10. Плотность дисперсной фазы |

|

| 11. Вязкость дисперсной среды |

|

Чертеж отстойника представлен на рисунке 2.1

РАСЧЕТ:

Расчет базируется на ряде следующих положений, качественно описывающих реальную картину гравитационного осаждения полидисперсной эмульсии в типа В/Н в стесненных условиях в двигающей жидкости.

1. За время прохождения эмульсии от входа до выхода отстойника концентрация дисперсной фазы изменяется как вдоль аппарата, так и по его высоте.

2. За время прохождения эмульсии от входа до выхода отстойника ее вязкость изменяется как вдоль аппарата, так и по его высоте.

3. За время прохождения эмульсии от входа до выхода отстойника ее линейная скорость изменяется как  вдоль аппарата, так и по его высоте.

вдоль аппарата, так и по его высоте.

Такой сложный характер поведения реальной эмульсии в аппарате неизбежно требует ряда упрощений:

Рис 2.1

Пренебрежем толщиной входного слоя, который образуется между нефтью и водяной подушкой.

Будем вести расчет, используя понятие (  ).

).

Будем считать время отстоя равным среднему времени движения эмульсии вдоль зоны отстоя.

Так как объемная доля дисперсной фазы системы входящей в отстойник больше 70%, а при данном условии происходит самопроизвольная инверсия фаз, то проведем 2 расчета: при понижении объемной доли дисперсной фазы от 85 до 70% и от 70% до 20%.

Схема горизонтального отстойника

Зная  и

и  , с помощью таблице 2.1. определяют минимальный размер капель дисперсной фазы (

, с помощью таблице 2.1. определяют минимальный размер капель дисперсной фазы (  ), которые удаляются в данном отстойнике.

), которые удаляются в данном отстойнике.

Таблица 2.12

Глава 3. ОХРАНА ТРУДА

Таблица 3.2

Продолжение таблицы 3.2

| 1 | Площадка теплообменников сырой и стабильной нефти | Ан | В-1г | IIВ-Т3 | 1б |

| 2 | Нефтенасосная | А | В-1а | IIВ-Т3 | 1б |

| 3 | Площадка электродегидраторов и шаровых отстойников | Ан | В-1г | IIВ-Т3 | 1б |

| 4 | Площадка колонны стабилизации | Ан | В-1г | IIВ-Т3 | 1б |

| 5 | Бензонасосная | Ан | В-1а | IIВ-Т3 | 1б |

| 6 | Площадка печей | Ан | В-1а | IIВ-Т3 | 1б |

| 7 | Площадка бензосепараторов | Ан | В-1а | IIВ-Т3 | 1б |

| 8 | Площадка для хранения метанола | Ан | В-1г | IIА-Т2 | 1б |

| 9 | Операторная | Д | - | - | - |

Приборы контроля и автоматики могут применяться лишь те, которые допущены комитетом стандартов к применению. Их поверка, регулировка и ремонт должны осуществляться в соответствии с правилами организации и проведения проверки измерительных приборов и контроля состояния измерительной техники и с соблюдением стандартов и технических условий. Над КИПиА должен быть установлен надзор. Приборы должны находятся в состоянии, обеспечивающем безотказную и правильную работу.

Производство газоопасных, огневых, земляных работ без оформления наряда-допуска не разрешается.

Курить разрешается только в специально отведенных и оборудованных местах.

Во время работы объекта необходимо обеспечить контроль за технологическими параметрами, указанными в п. 4 технологического регламента. Изменение величины давления должно производиться медленно во избежание возможных деформаций. Показания КИП на щите должны периодически проверяться дублирующими приборами, установленными непосредственно на источнике замера.

Электрическая часть объектов должна обслуживаться электротехническим персоналом. Работники, не обслуживающие электроустановки, могут допускаться в электроустановки в сопровождении оперативного персонала, обслуживающего данную электроустановку, имеющего группу IV - в электроустановках напряжением выше 1000 В, и имеющего группу III - в электроустановках напряжением до 1000 В, либо работника, имеющего право единоличного осмотра. Сопровождающий работник должен осуществлять контроль за безопасностью людей, допущенных в электроустановки, и предупреждать их о запрещении приближаться к токоведущим частям.

Напряжение на электротехническое оборудование должно подаваться и сниматься с него дежурным персоналом ООО «Энергонефть - Самара» по заявке от начальника установки № 2. При возникновении пожара на установке напряжение должно быть снято.

Процесс подготовки нефти, осуществляемый на установке № 2, связан с рядом опасных и вредных факторов:

· высокое давление в аппаратах и трубопроводах;

· токсичность и взрывопожароопасность больших объемов подготавливаемой нефти и газа;

· возможность накапливания зарядов статического электричества на оборудовании;

· коррозионная агрессивность сероводорода и пластовой воды;

· токсичность химреагентов, сварочных аэрозолей;

· наличие печей, теплообменного, динамического оборудования.

· Все это создает опасность для обслуживающего персонала.

Наличие высокого давления в аппаратах, трубопроводах и превышение его норм, предусмотренных технологическим режимом, может привести к разрыву емкостного оборудования с выбросом в воздух рабочей зоны вредных веществ.

Разлив нефти и выброс в воздух рабочей зоны попутного газа в случае разгерметизации трубопроводов и оборудования, в результате нарушения правил эксплуатации, норм технологического режима, порядка проведения ремонтных работ создает опасность загрязнения окружающей среды и отравления персонала.

Попутный нефтяной газ способен в смеси с атмосферным воздухом образовывать взрывоопасные смеси, которые могут самовоспламеняться и взрываться и тем более при наличии огня или искры. Взрыв или возгорание добываемого углеводородного сырья может привести к серьезным разрушениям наземных сооружений и зданий, а также гибели персонала.