Буквенные обозначения измеряемых параметров на схеме автоматизации

| Буквенные обозначения

| Наименование измеряемого параметра

| | D

| Плотность

| | E

| Электрический параметр (напряжение, ток, активная мощность и др.)

| | F

| Расход продукта

| | G

| Перемещение, размер, положение

| | L

| Уровень

| | M

| Влажность

| | P

| Давление, вакуум

| | R

| Радиоактивное излучение

| | S

| Скорость, частота

| | T

| Температура

| | U

| Несколько разнородных параметров

| | V

| Объем, вязкость

| | W

| Вес, масса

| | К

| Время, временная программа

| | Q

| Величина, характеризующая качество: состав, концентрация и т.п.

| | Буквенные обозначения

| Наименование функциональных признаков прибора

| | B, N, O, X, Y, Z

| Резервные буквы, предназначенные для обозначения, величин, не предусмотренных стандартом

| | С

| Регулирование, управление (формирование выходного сигнала)

| | Н

| Ручное воздействие

| | I

| Показание (отображение информации)

| | R

| Регистрация (запись информации)

| Окончание табл. 2

| Буквенные обозначения

| Уточнение измеряемой величины

| | J

| Автоматическое переключение, обегание (уточнение)

| | D

| Разность, перепад (уточнение измеряемой величины, указанной первой в условном обозначении)

| | F

| Соотношение, доля, дробь

| | Q

| Интегрирование, суммирование по времени

| | Буквенные обозначения

| Дополнительное значение

| | H

| Верхний предел измеряемой величин

| | L

| Нижний предел измеряемой величины

|

Для обозначения специфики функциональных преобразований средств автоматизации применяют следующие буквенные обозначения:

Е - первичный преобразующий элемент датчика;

T – промежуточный преобразователь (прибор), позволяющий осуществлять дистанционную передачу сигнала;

K – устройство (станция управления) с переключателем для выбора вида управления (автоматическое - ручное) и элементами дистанционного управления;

Y – преобразователи сигналов и вычислительных устройств.

Род энергии в преобразователях сигнала обозначается буквами: Е – электрический, Р – пневматический, G – гидравлический; вид формы сигнала – буквами: А – аналоговый, D – дискретный.

Для выделения операций, выполняемых вычислительными устройствами, служат специальные обозначения. Например, ∑ - суммирование, К – умножение на постоянный коэффициент.

В условном обозначении на первом месте ставится буква, обозначающая измеряемую величину, на втором – одна из дополнительных букв: Е, Т, К или Y; справа от графического обозначения наносится надпись, расшифровывающая вид преобразования или вычислительной операции (рисунок 4, д).

Передача сигнала на ЭВМ обозначается Bi (input), вывод информации с ЭВМ – Bo (output).

Порядок расположения буквенных обозначений внутри изображения средства автоматизации показан на рис. 3.

Рис. 3. Принцип построения условного обозначения прибора

Если какая-либо из функций применяемого технического средства в конкретной системе не используется (например, запись на диаграммной ленте), то такое буквенное обозначение в изображении прибора отсутствует.

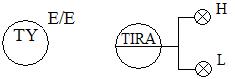

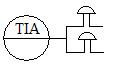

Например, приборы для измерения температуры, располагаемые по месту, либо на щите, обозначаются, как показано на рис. 4.

а б в г

д е ж

Рис. 4. Общее изображение приборов для измерения температуры:

а - средство измерения температуры с электрическим выходным сигналом, расположенное на объекте измерения;

б - TI – прибор измеряющий температуру, показывающий, расположенный по месту;

в - TIR – прибор измеряющий температуры, показывающий, записывающий, расположенный по месту;

г - TIR – то же, расположенный на щите;

д - TYE/E – преобразователь температуры измерительный, преобразующий естественный сигнал термопары в унифицированный сигнал тока или напряжения, расположенный по месту;

е - TIRA – прибор, измеряющий температуру, показывающий, записывающий, сигнализирующий верхний (Н) и нижний уровень (L), посредством появления светового сигнала, расположенного на щите;

ж - TIA - прибор, измеряющий температуру, показывающий со звуковой сигнализацией, расположенный на щите

Примеры построения условных обозначений приборов и средств автоматизации приведены в табл. 3.

Таблица 3

Примеры построения условных обозначений приборов и средств автоматизации приведены

| Поз.

| Обозначение

| Наименование

| | 1.

|

| Прибор для измерения температуры показывающий, установленный по месту.

Например: термометр ртутный, термометр манометрический и т. п.

| | 2.

|

| Прибор для измерения температуры бесшкальный с дистанционной передачей показаний, установленный по месту.

Например: термометр манометрический (или любой другой датчик температура) бесшкальный с пневмо- или электропередачей

| | 3.

|

| Прибор для измерения температуры одноточечный, регистрирующий, установленный на щите.

Например: самопишущий милливольтметр, логометр, потенциометр, мост автоматический и т. п.

| | 4.

|

| Прибор для измерения температуры с автоматическим обегающим устройством, регистрирующий, установленный на щите.

Например: многоточечный самопишущий потенциометр, мост автоматический и т. п.

| | 5.

|

| Прибор для измерения температуры регистрирующий, регулирующий, установленный на щите.

Например: любой самопишущий регулятор температуры (милливольтметр, логометр, потенциометр, мост автоматический и т. п.)

| | 6.

|

| Измеритель – регулятор температуры показывающий, установленный на щите

| | 7.

|

| Регулятор температуры бесшкальный, установленный на щите.

| | 8.

|

| Прибор для измерения температуры бесшкальный с контактным устройством, установленный по месту.

Например: реле времени

| | 9.

|

| Прибор для измерения перепада давления показывающий, установленный по месту.

Например: дифманометр показывающий

| | 10.

|

| Первичный измерительный преобразователь (чувствительный элемент) для измерения расхода, установленный по месту.

Например: диафрагма, сопло, труба Вентури, датчик индукционного расходомера и т. п.

|

Продолжение табл. 3

| Поз.

| Обозначение

| Наименование

| | 11.

|

| Прибор для соотношения расходов регистрирующий, установленный на щите.

Например: любой вторичный прибор для регистрации соотношения расходов

| | 12.

|

| Прибор для измерения расхода интегрирующий, установленный по месту.

Например: любой бесшкальный счетчик расхода с интегратором

| | 13.

|

| Прибор для измерения расхода показывающий, интегрирующий, установленный по месту.

Например: показывающий дифманометр с интегратором

| | 14.

|

| Прибор для измерения расхода интегрирующий, с устройством для выдачи сигнала после прохождения заданного количества вещества, установленный по месту

Например: счетчик - дозатор

| | 15.

|

| Прибор для измерения уровня показывающий, с контактным устройством, установленный на щите.

Например: вторичный показывающий прибор с сигнальным устройством. Буквы H и L означают сигнализацию верхнего и нижнего уровней

| | 16.

|

| Прибор для измерения любой электрической величины показывающий, установленный на щите

Например:

| | напряжение

| |

сила тока

| | мощность

| | Надписи, расшифровывающие конкретную измеряемую электрическую величину, располагаются радом с прибором либо в виде таблицы на поле чертежа

|

Продолжение табл. 3

| Поз.

| Обозначение

| Наименование

| | 17.

|

| Прибор для управления процессом по временной программе, установленный на щите.

Например: реле времени

| | 18.

|

| Первичный измерительный преобразователь (чувствительный элемент) для измерения качества продукта, установленный по месту.

Например: датчик pH-метра

| | 19.

|

| Прибор для измерения радиоактивности показывающий, с контактным устройством, установленный на щите.

Например: прибор для показания и сигнализации предельно допустимых концентраций α - и β - лучей

| | 20.

|

| Прибор для измерения скорости вращения, привода регистрирующий, установленный по месту.

Например: вторичный прибор тахогенератора

| | 21.

|

| Прибор для измерения нескольких разнородных величин регистрирующий, установленный по месту.

Например: самопишущий дифманометр - расходомер с дополнительной записью давления. Надпись, расшифровывающая измеряемые величины, наносится справа от прибора

| | 22.

|

| Прибор для измерения вязкости раствора показывающий, установленный по месту.

Например: вискозиметр показывающий

| | 23.

|

| Прибор для контроля погасания факела в печи бесшкальный, с контактным устройством, установленный на щите.

Например: вторичный прибор запально – защитного устройства. Применение резервной буквы В должно быть оговорено на поле схемы

| | 24.

|

| Пусковая аппаратура для управления электродвигателем (включение, выключение насоса; открытие, закрытие задвижки и т. д.).

Например: Пускатель бесконтактный реверсивный. Применение резервной буквы В должно быть оговорено на поле схемы

| | 25.

|

| Аппаратура, предназначенная для ручного дистанционного управления (включение, выключение двигателя; открытие, закрытие запорного органа, изменение задания регулятору), установленная на щите.

Например: кнопка, ключ управления, задатчик

|

Окончание табл. 3

| Поз.

| Обозначение

| Наименование

| | 26.

|

| Аппаратура, предназначенная для ручного дистанционного управления, снабженная устройством для сигнализации, установленная на щите.

Например: кнопка со встроенной лампочкой, ключ управления с подсветкой и т. п.

|

Мы знаем, что существуют различные устройства автоматического регулирования (регуляторы различных систем). Например, регулятор РС-29 системы “Контур - 2”, изображен на рис. 5, а; регуляторы Р-17, Р-27 системы “Каскад - 2” (рис. 5, б); регулятор РП-4 системы “Агрегатного комплекса электрических средств регулирования” АКЭСР (рис. 5, в).

а б в

Рис. 5. Примеры изображения автоматических регуляторов:

5 а - LCKGI – регулятор уровня (LC) со встроенной станцией управления (К) и со встроенным индикатором положения перемещения вала ИМ (GI);

5 б - блок регулирования (LC) с отдельным блоком управления (LK) и выносным задатчиком (Н);

5 в - блок регулирования (LC) и блок управления (LK).

Обращаем Ваше внимание, что в последние годы в связи с широким распространением микропроцессорной техники в схемах автоматизации все чаще используются микропроцессорные логические программируемые контроллеры (МПК), изображать которые можно в виде шестигранника с соответствующим обозначением  (МПК расхода показывающий). (МПК расхода показывающий).

От изображений средств измерения и исполнительных механизмов, расположенных на схеме цепи аппаратов технологического комплекса, опускаются вниз линии связи до одного уровня.

Линии связи отдельных систем контроля и автоматического регулирования, расположенных в структуре системы автоматизированного управления, входят в систему и выходят из нее с одного уровня и нумеруются слева направо в порядке возрастания.

Затем эти номера присваивают соответствующим линиям связи по принадлежности к системам, идущим от датчиков. Например, рассмотрим фрагмент схемы автоматизации технологического процесса разомкнутого цикла измельчения (рис. 6).

Пронумеровав линии связи, входящие и выходящие из прямоугольника структуры управления, находим соответствующие линии связи, идущие к датчикам и (или) ИМ тех или иных систем ТК (ТП).

Например, в системе стабилизации расхода руды в мельницу измерение массового расхода осуществляется с помощью конвейерных весов. Весы состоят из датчика веса  , датчика скорости , датчика скорости  и преобразователя расхода и преобразователя расхода  . В структуре системы автоматизированного управления линиям связи, входящим в преобразователь присваивают номера “3” и “4” и ставят единицы измерения и диапазон изменения параметров. Затем находим линии связи идущие от соответствующих датчиков и им проставляют те же номера. . В структуре системы автоматизированного управления линиям связи, входящим в преобразователь присваивают номера “3” и “4” и ставят единицы измерения и диапазон изменения параметров. Затем находим линии связи идущие от соответствующих датчиков и им проставляют те же номера.

Далее выходным сигналом системы является линия связи “5”, которая поступает на привод питателя (для управления частоты вращения). И так для каждой системы на фрагменте схемы автоматизации ТП.

Необходимо проставить позиционные обозначения элементов систем начиная с датчиков и заканчивая регулирующими органами по ходу прохождения сигнала управления. Позиционные обозначения проставляют либо цифра-цифра 1-1, 1-2 и т. п., либо цифра-буква 1а, 1б, 1в и т. д. Где первая цифра означает порядковый номер системы, вторая цифра (буква) - порядковый номер элемента в системе (см. рис. 6).

Как было сказано выше, на линиях связи, входящих и выходящих из прямоугольника, обозначающего структуру автоматизации, пишут единицы измерения и диапазон изменения параметра, либо регулирующего воздействия (см. рис. 6).

На схемах автоматизации в обязательном порядке необходимо указывать информацию, поступающую на ЭВМ “Вi” и исходящую от ЭВМ “Bo”. Информация, поступающая на ЭВМ Вi, берется, как правило, с измерительных преобразователей или вторичных приборов и является основой формирования баз данных о значении того или иного технологического процесса.

Информация от ЭВМ Во поступает на автоматический регулятор (микропроцессорный контроллер, выполняющий функции регулятора) в виде изменения сигнала задания или коррекции настроечных параметров регулятора (или контроллера), работающих в супервизорном режиме управления.

Спецификация к схеме автоматизации содержит в себе графы: поз. обозначение, наименование, тип, количество, примечание.

В графе “Поз. обозначение” записывают номер позиции элементов схемы автоматизации (начиная с датчиков), группируя позиции однотипных элементов. Например, 1а, 2а.

В графе “Наименование” записывают полное наименование приборов в соответствии с технической документацией (инструкцией по эксплуатации, техническим паспортом изделия). Например, уровнемер ультразвуковой типа Airanger XPL модель XPS-10.

В графе “Примечание”, как правило, записывают завод-изготовитель, специфические условия монтажа (навесной, щитовой) и т. д.

Рис. 6. Фрагмент схемы автоматизации технологического

комплекса измельчения

Задание на разработку фрагментов схем автоматизации

Разработать фрагмент схемы автоматизации технологического комплекса дробления (рис. 7) в соответствии с данными табл. 4.

Рис. 7. Схема цепи аппаратов технологического комплекса дробления

Таблица 4

Задание на разработку фрагментов схем автоматизации

| Номер варианта

| Наименование системы

| Элементы системы

| Диапазон изменения параметров

| | 1.

| 1. Система автоматического регулирования загрузки рабочей зоны дробилки рудой по величине активной мощности, потребляемой двигателем, с коррекцией по уровню руды в ней

| 1. Датчик активной мощности Е 846, со встроенным преобразователем сигнала (Е/Е), расположенным по-месту

| 1000 - 1500 кВт

| | 2. Вторичный прибор Диск-250 М, регистрирующий, показывающий, расположенный на местном щите

|

|

Продолжение табл. 4

| Номер варианта

| Наименование системы

| Элементы системы

| Диапазон изменения параметров

| |

|

| 3. Регулятор Р-17, расположенный на щите оператора

|

| | 4. Блок управления тиристорами, расположенный на местном щите

|

| | 5. Блок тиристоров, расположенный на местном щите

|

| | 6. Регулируемый электродвигатель питателя

| 800-1200 об/мин

| | 7. Датчик уровня кондуктометрический

| Контролируе-мый верхний уровень 3 м

| | 8. Преобразователь сигнала (Е/Е), поступающего с датчика уровня, расположенный на местном щите

|

| | 9. Корректирующий регулятор Р-17, расположенный на щите оператора. Выходной сигнал с корректирующего регулятора поступает на вход основного регулятора

|

| | 10. Предусмотреть изменение настроечных параметров регуляторов с ЭВМ и передачу информации с преобразователей на ЭВМ

|

| | 2. Система автоматического контроля температуры подшипников дробилки (1 точка контроля), подшипников электродвигателя привода дробилки (2 точки контроля) и температуры обмоток двигателя привода дробилки (1 точка контроля)

| 1. Датчики температуры (термосопротивления) типа ТСМ

| Температура подшипников дробилки

40 – 80 оС;

температура подшипников двигателя

40 – 60 оС;

температура обмоток двигателя

40 – 60 оС

|

Продолжение табл. 4

| Номер варианта

| Наименование системы

| Элементы системы

| Диапазон изменения параметров

| |

|

| 2. Восьмиканальный преобразователь температуры (Е/Е) типа ТРМ с цифровой индикацией контролируемых температур, расположенный по месту

|

| | 3. Предусмотреть

передачу информации с преобразователя на ЭВМ

|

| |

| 1. Система автоматической стабилизации подачи руды в дробилку путем изменения частоты вращения электродвигателя питателя, с коррекцией по величине потребляемой активной мощности привода дробилки

| 1. Весы автоматические АК-10, состоящие из датчика веса, датчика скорости и преобразователя (Е/Е), с цифровым дисплеем, отображающим текущее значение расхода, расположенным по месту

| Вес 100 – 150 кг, скорость

2 - 3 м/с

| | 2. Вторичный прибор

Диск-250 М, показывающий, записывающий, расположенный на местном щите

|

| | 3. Автоматический регулятор Р-17, расположенный на щите оператора

|

| | 4. Блок управления тиристорами, расположенный на местном щите

|

| | 5. Блок тиристоров, расположенный на местном щите

|

| | 6. Регулируемый электродвигатель привода питателя

| 400 - 800 об/мин

| | 7. Датчик активной мощности Е 846, со встроенным преобразователем сигнала (Е/Е), расположенным по-месту

| 1000 - 1500 кВт

|

Окончание табл. 4

| Номер варианта

| Наименование системы

| Элементы системы

| Диапазон изменения параметров

| |

|

| 8. Вторичный прибор Диск-250 М, регистрирующий, показывающий, расположенный на местном щите

|

| | 9. Регулятор корректи-рующий Р-17, расположен-ный на щите оператора. Вы-ходной сигнал с корректи-рующего регулятора посту-пает на вход основного регулятора.

|

| | 10. Предусмотреть измене-ние настроечных коэффи-циентов регуляторов с ЭВМ и передачу информации с преобразователей на ЭВМ

|

| |

| 2. Система автоматического контроля забивки перегрузочных узлов после дробилки и после грохота

| 1. Кондуктометрический датчик уровня типа АКУ с релейным выходным преобразователем, расположенным по-месту, оснащенным световой сигнализацией

| Наличие материала есть, нет

| | Выходной сигнал поступает в схему управления поточно – транспортной системы ПТС

|

Разработать фрагмент схемы автоматизации одностадиального цикла измельчения, работающего в замкнутом цикле со спиральным классификатором (рис. 8) в соответствии с данными табл. 5.

Рис. 8. Схема цепи аппаратов технологического комплекса измельчения

Таблица 5

Задание на разработку фрагментов схем автоматизации

| Номер варианта

| Наименование системы

| Элементы системы

| Диапазон изменения параметров

| |

| 1. Система автоматической загрузки мельницы рудой по звукометрическому параметру (по интенсивности шума, издаваемого работающей мельницей) с воздействием на частоту вращения двигателя конвейера питателя

| 1. Микрофон направленного действия

| 300 - 400 Гц

| | 2. Преобразователь частоты в унифицированный сигнал тока или напряжения (Е/Е), расположенный на местном щите

|

| | 3. Вторичный прибор Диск-250 М показывающий, записывающий, со встроенной звуковой сигнализацией (звонок громкого боя), расположенный на местном щите

|

| | 4. Автоматический регулятор системы “Каскад-2” Р-17, расположенный на щите оператора

|

| | 5. Блок управления тиристорами, расположен-ный на местном щите

|

| Продолжение табл. 5

| Номер варианта

| Наименование системы

| Элементы системы

| Диапазон изменения параметров

| |

|

| 6. Блок тиристоров, распо-ложенный на местном щите

| 800 – 1200 об/мин

| | 7. Предусмотреть изменение настроечных коэффициентов и задания регулятора с ЭВМ и передачу информации с преобразователя на ЭВМ

|

| | 2. Система автоматического регулирования (стабилизации) подачи воды в мельницу с коррекцией по количеству подаваемой в мельницу руды

| 1. Преобразователь электромагнитный измерительный расхода жидкости (ПИР-1)

| 0, 5 - 10 м3/ч

| | 2. Преобразователь датчика ПИР-1 (преобразует естественный электрический сигнал в унифицированный токовый сигнал (Е/Е)), расположенный по месту

|

| | 3. Вторичный прибор Диск-250 М показывающий, записывающий, расположен-ный на местном щите

|

| | 4. Автоматический регулятор системы “Контур-2” РС-29, располо-женный на щите оператора

|

| | 5. Пускатель бесконтактный реверсивный ПБР-2М, расположенный на местном щите

| 0 - 100 % хода вала ИМ

| | 6. Электрический ИМ типа МЭО-1, 6/40

|

| | 7. Регулирующий клапан двухседельный Dу = 50 мм

|

| | 8. Весы автоматические АК-10, состоящие из датчика веса и датчика скорости

| Вес: 100-150 кг;

скорость: 2 - 3 м/с

| | 9. Преобразователь измерительный весов (Е/Е), с цифровой индикацией, расположенный по месту

|

|

Продолжение табл. 5

| Номер варианта

| Наименование системы

| Элементы системы

| Диапазон изменения параметров

| |

|

| 10. Корректирующий регулятор системы “Каскад-2” Р-17, располо-женный на щите оператора. Выходной сигнал с коррек-тирующего регулятора поступает на вход основного регулятора

|

| | 11. Предусмотреть изменение настроечных параметров и задания регуляторов с ЭВМ и передачу информации с преобразователей на ЭВМ

|

| | 3. Система автоматического контроля уровня руды в приемных бункерах цеха измельчения

| 1. Уровнемер ультра-звуковой типа Airanger

| 0, 3 -10 м

| | 2. Преобразователь ультра-звукового уровнемера (Е/Е), расположенный по месту

|

| | 3. Вторичный прибор серии А – 143 (показыва-ющий, записывающий, с сигнализацией верхнего и нижнего уровня), располо-женный на местном щите

|

| |

| 1. Система автоматического регулирования подачи воды в классификатор с коррекцией по плотности его слива

| 1. Ультразвуковой расходомер воды типа ПИР-3

| 0, 5 - 10 м3/ч

| | 2. Преобразователь датчика ПИР-3 (Е/Е), показывающий, расположенный на местном щите

|

| | 3. Вторичный прибор Диск-250 М показывающий, записывающий, располо-женный на местном щите

|

| | 4. Автоматический регулятор системы “Контур-2” РС-29, располо-женный на щите оператора

|

| | 5. Пускатель бесконтактный реверсивный ПБР-2М, расположенный на местном щите

| % хода вала ИМ

|

Продолжение табл. 5

| Номер варианта

| Наименование системы

| Элементы системы

| Диапазон изменения параметров

| |

|

| 6. Электрический ИМ типа МЭО с ручным дублером, вал двигателя не меняет положения вала при аварий-ном исчезновении энергии

|

| | 7. Регулирующий орган Dу = 50 мм

|

| | 8. Плотномер радиоактивный ПР-1027 с преобразователем детек-тором излучения, располо-женным по месту (R/E)

| 1, 8 - 2, 4 кг/л

перевести в т/м3

| | 9. Преобразователь датчика ПР-1027 (Е/Е), располо-женный на местном щите

|

| | 10. Вторичный прибор Диск-250 М показывающий, записывающий, располо-женный на местном щите

|

| | 11. Корректирующий регулятор системы “Каскад” Р-17, расположенный на щите оператора. Выходной сигнал с корректирующего регулятора поступает на вход основного регулятора

|

| | 12. Коррекция параметров настройки и задания обоих регуляторов, и передача информации о расходе воды с преобразователя на ЭВМ

|

| | 2. Система автоматического измерения величины

песковой нагрузки

| 1. Датчик тока для измерения величины песковой нагрузки (ток, потребляемый двигателем привода спиралей классификатора)

| 10 - 20 А

| | 2. Измерительный преобразователь тока Е-846 (преобразует естественный электрический сигнал в унифицированный токовый сигнал (Е/Е)), расположенный по месту

|

|

Окончание табл. 5

| Номер варианта

| Наименование системы

| Элементы системы

| Диапазон изменения параметров

| |

|

| 3. Вторичный прибор Диск-250 М показывающий, записывающий, располо-женный на местном щите

|

| |

| 3. Система автоматического измерения времени простоя и работы мельницы

| 1. Реле времени, показывающее

|

| | 2. Предусмотреть передачу информации с реле времени на ЭВМ

|

|

Разработать фрагмент схемы автоматизации цинковой флотации (рис. 9) в соответствии с данными табл. 6.

Рис. 9. Схема цепи аппаратов Zn-флотации

Таблица 6

Задание на разработку фрагментов схем автоматизации

| Номер варианта

| Наименование системы

| Элементы системы

| Диапазон изменения параметров

| |

| 1. Система автоматического регулирования уровня пульпы в основной и контрольных Zn-х флотациях

| 1. Уровнемер ультразвуковой типа Airanger XPL

| 2 - 2, 5 м

| | 2. Преобразователь ультра-звукового уровнемера Airanger XPL (Е/Е), расположенный по месту, снабженный цифровым дисплеем

|

| | 3. Вторичный прибор Диск-250 М показывающий, записывающий, располо-женный на местном щите

|

| | 4. Автоматический регулятор системы “Контур-2” РС-29, расположенный на щите оператора

|

| | 5. Пускатель бесконтактный реверсивный ПБР-2М, распо-ложенный на местном щите

| 0 – 100 % хода вала ИМ

| | 6. Электрический ИМ типа МЭО-10/603

|

| | 7. Регулирующий шибер в разгрузочных карманах флотомашины

|

| | 8. Предусмотреть передачу информации с преобразо-вателя на ЭВМ и изменение настроечных параметров и задания регулятора с ЭВМ

|

| | 2. Система автоматического регулирования щелочности пульпы в основной Zn-й флотации, путем изменения подачи “известкового молока”, с помощью дозатора больших расходов мембранного типа

| 1. Датчик щелочности типа ДПг-5М

| 8 - 9, 5 ед. рН

| | 2. Преобразователь показывающий Liquisys CPM 221 (Е/Е), расположенный на местном щите КИПиА

| Со стеклян-ным измери-тельным и каломелевым электродом сравнения

| | 3. Вторичный прибор Диск-250 М показывающий, записывающий, располо-женный на местном щите

|

| | 4. Автоматический регулятор системы “Каскад-2” Р-17, расположенный на щите оператора

|

| Продолжение табл. 6

| Номер варианта

| Наименование системы

| Элементы системы

| Диапазон изменения параметров

| |

|

| 5. Блок управления тиристорами, расположенный на местном щите

|

| | 6. Блок тиристоров, распо-ложенный на местном щите

| 300 - 400 об/мин

| | 7. Дозатор мембранного типа с частотно-регулируемым приводом

|

| | 8. Предусмотреть передачу информации с преобразо-вателя на ЭВМ и изменение настроечных параметров и задания регулятора с ЭВМ

|

| | 3. Система автоматического контроля состояния импеллеров флотомашины

| 1. Фотоэлектрический датчик частоты вращения импеллера

|

| | 2. Преобразователь частоты вращения в унифици-рованный токовый сигнал (Е/Е), расположенный на местном щите

| 400 - 600 об/мин

| |

|

| 3. Узкопрофильный милли-амперметр, показывающий частоту вращения импеллера флотомашины, распо-ложенный на щите оператора

|

| | 4. Предусмотреть передачу информации с преобразователя на ЭВМ

|

| |

| 1. Система автоматического регулирования подачи ксантогената в процесс основной Zn-й флотации по величине его остаточной концентрации в пульпе (в хвостах основной Zn-й флотации)

| 1. Фотометрический датчик величины остаточной концентрации

| 0, 2 - 0, 5 мг/л

| | 2. Измерительный, показывающий преобразователь датчика (Е/Е), расположенный по месту

|

| | 3. Вторичный прибор типа А-143, показывающий, записы-вающий, расположенный на местном щите

|

| | 4. Регулятор Р-17, располо-женный на щите оператора

|

|

Продолжение табл. 6

Популярное:

|