Применение гидрокомпенсаторов.

Введение

Целью выполнения письменной экзаменационной работы является описание устройства, принципа действия, а также технического обслуживания и ремонта двиготеля ваз2112

Были поставлены следующие цели профессиональной компетенции профессии 190631.01 «Автомеханик»:

ПК 1.1. Диагностировать автомобиль, его агрегаты и системы; ПК 1.2. Выполнять работы по различным видам технического обслуживания; ПК 1.3. Разбирать, собирать узлы и агрегаты автомобиля и устранять неисправности соответствующие виду деятельности «Техническое обслуживание и ремонт автотранспорта».

В процессе создания дипломной работы были:

- применены знания по средствам метрологии, стандартизации и сертификации; устройства и конструктивных особенности обслуживаемых автомобилей; о назначение и взаимодействие основных узлов автомобилей; о способах восстановления деталей; о назначение, расположение, принципе действия основных механизмов и приборов транспортных средств;

- получен практический опыт проведения технических измерений соответствующим инструментом и приборами; снятия агрегатов и узлов автомобиля; выполнения регламентных работ по техническому обслуживанию автомобилей.

Назначение ГРМ. Виды ГРМ.

Газораспределительный механизм (ГРМ) обеспечивает своевременный впуск в цилиндры свежего заряда горючей смеси и выпуск отработавших газов. Он включает в себя элементы привода, распределительную шестерню, распределительный вал, детали привода клапанов, клапана с пружинами и направляющие втулки.

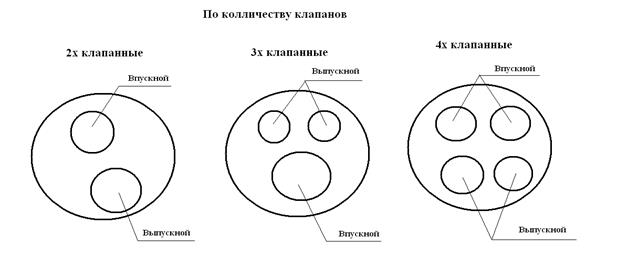

Рис.1 По количеству клапанов

Рис.2 По расположению распределительного ва

Рис.3 Общая схема газораспределительного механизма

Распределительный вал служит для открытия клапанов в определенной последовательности в соответствии с порядком работы двигателя. Распредвалы отливают из специального чугуна или отковывают из стали. Трущиеся поверхности распределительных валов для уменьшения износа подвергнуты закалке при помощи нагрева токами высокой частоты.

Распредвал может располагаться в картере двигателя либо в головке блока

цилиндров. Существуют двигатели с двумя распредвалами в головке цилиндров (в многоклапанных ДВС). Один используется для управления впускными клапанами, второй – выпускными.

Привод клапанов может осуществляться разными способами. При нижнем расположении распредвала, в картере двигателя, усилие от кулачков передается через толкатели, штанги и коромысла. При верхнем расположении возможны три варианта: привод коромыслами, привод рычагами и привод толкателями.

Коромысла (другие названия – роликовый рычаг или рокер)изготавливают из стали.

В первом варианте Коромысло устанавливают на полую ось, закрепленную в стойках на головке цилиндров. Одной стороной коромысла упираются в кулачки распредвала, а другой воздействуют на торцевую часть стержня клапана. В отверстие коромысла для уменьшения трения запрессовывают бронзовую втулку. От продольного перемещения коромысло удерживается при помощи цилиндрической пружины. Во время работы двигателя в связи с нагревом клапанов их стержни удлиняются, что может привести к неплотной посадке клапана в седло. Поэтому между стержнем клапана и носком коромысла должен быть определенный тепловой зазор.

Во втором варианте распредвал располагается над клапанами, и приводит их в действие посредством рычагов. Кулачки распределительного вала действуют на рычаги, которые, поворачиваясь на сферической головке регулировочного болта, другим концом нажимают на стержень клапана и открывают его. Регулировочный болт ввернут во втулку головки цилиндров и стопорится контргайкой. Существуют ГРМ, в которых между рычагом и клапаном устанавливается гидрокомпенсатор. Такие механизмы не требуют регулировки зазора.

В третьем варианте привода распределительный вал при вращении воздействует непосредственно на толкатель клапана. Существует три варианта исполнения толкателей – механические (жесткие), гидротолкатели (гидрокомпенсаторы) и роликовые толкатели. Первый тип в современных моторах практически не используется, в связи с большой шумностью работы и необходимостью частой регулировки зазора клапанов. Второй тип наиболее широко применяется, так как не требует настройки и регулировки теплового зазора, а работа отличается мягкостью и гораздо меньшим шумом.

Гидрокомпенсатор состоит из цилиндра, поршня с пружиной, обратного клапана и каналов для подвода масла. Работа гидрокомпенсатора основана на свойстве несжимаемости моторного масла, которое постоянно заполняет его внутреннюю полость и перемещает поршень при появлении зазора в приводе клапана.

Роликовые толкатели чаще всего применяются в спортивных и форсированных двигателях, так как позволяют улучшить динамические характеристики автомобиля за счет снижения трения. В месте контакта с кулачком распредвала у них находится ролик. Поэтому кулачок не трется, а катится по толкателю. Вследствие этого роликовые толкатели выдерживают более высокие нагрузки и обороты, а также позволяют обеспечить более высокий подъем клапанов. Недостатки – большая стоимость и вес, а, значит, и большие нагрузки на детали ГРМ.

Фазы газораспределения

Под фазами газораспределения понимают моменты начала открытия и конца закрытия клапанов, выраженные в градусах угла поворота коленчатого вала относительно мертвых точек. Для лучшей очистки цилиндров от отработавших газов выпускной клапан должен открываться до достижения поршнем НМТ, а закрываться после ВМТ. С целью лучшего наполнения цилиндров смесью впускной клапан должен открываться до достижения поршнем ВМТ, а закрываться после прохождения НМТ. Период, в течение которого одновременно открыты оба клапана (впускной и выпускной), называют перекрытием клапанов.

Фазы газораспределения подбирают на заводах опытным путем в зависимости от быстроходности двигателя и конструкции его впускной и выпускной систем. При этом стремятся использовать колебательное движение газов во впускной и выпускной системах таким образом, чтобы к концу закрытия впускного клапана перед ним оказалась бы волна давления, а к концу закрытия выпускного клапана за ним была бы волна разрежения. При таком подборе фаз газораспределения удается одновременно улучшить заполнение цилиндров свежей смесью и их очистку от отработавших газов.

Двигатель ВАЗ-2112

1 – поддон картера двигателя. 2 – передний сальник коленвала. 3 – коленчатый вал. 4 – шкив коленчатого вала. 5 – масляный насос. 6 – шкив привода генератора. 7– зубчатый ремень ГРМ. 8 – передняя крышка привода механизма газораспределения. 9 – шкив насоса охлаждающей жидкости (помпа). 10 – натяжной ролик. 11 – зубчатый шкив распредвала. 12 – задняя крышка привода механизма газораспределения. 13 – сальник распределительного вала. 14 – выпускной распределительный вал. 15 – гидротолкатель. 16 – пружина клапана. 17 – направляющая втулка клапана. 18 – выпускной клапан. 19 – ресивер. 20 – крышка подшипников распределительного вала. 21 – направляющая труба. 22 – крышка головки блока цилиндров. 23 – пластиковая крышка. 24 – свеча зажигания. 25 – впускной распределительный вал. 26 – впускной клапан. 27 – головка блока цилиндров. 28 – соединительная муфта. 29 – топливная рампа. 30 – шланг вентиляции картера. 31 – форсунка. 32 – впускной коллектор. 33 – маховик. 34 – держатель заднего сальника коленчатого вала. 35 – задний сальник коленчатого вала. 36 – блок цилиндров. 37 – масляный щуп. 38 – поршень. 39 – шатун. 40 – крышка шатуна. 41 – крышка коренного подшипника коленчатого вала.

Разборка двиготеля

| ПОРЯДОК ВЫПОЛНЕНИЯ

| |

| | 1.Снимите двигатель с автомобиля (см. подраздел 2.12).

| | 2.Снимите сцепление с двигателя (см. подраздел 3.1.2).

| | 3.Снимите ремень привода распределительного вала, натяжной ролик и дистанционную шайбу, установленную под ним (см. подраздел 2.5).

| | 4.Снимите зубчатый шкив распределительного вала (см. подраздел 2.8).

|

| 5.Отверните четыре болта (три из них также крепят водяной насос) и гайку крепления задней крышки ремня привода распределительного вала, снимите крышку.

|

| 6.Вставьте отвертку между фланцем корпуса насоса и блоком, сдвиньте насос с посадочного места. Снимите водяной насос.

| | 7.Снимите головку с блока цилиндров (см. подраздел 2.8).

|

|

|

| | 8.Отверните шестнадцать болтов крепления масляного картера и снимите его вместе с прокладкой.

| 9.Отверните три болта крепления маслоприемника (под головками болтов установлены пружинные шайбы) и снимите его.

| 10.Отверните болт (под головкой болта установлена пружинная шайба) крепления датчика уровня масла в масляном картере. Выньте датчик из блока цилиндров. При необходимости поверните коленчатый вал так, чтобы противовес вала не мешал вынуть датчик.

|

|

|

| | 11.Поверните коленчатый вал так, чтобы снимаемый поршень был в НМТ (нижней мертвой точке). Отверните две гайки крепления крышки шатуна.

| 12.Снимите крышку шатуна. Если демонтаж крышки затруднен, предварительно строньте ее несильными ударами молотка. Номер цилиндра на крышке может быть не виден, в этом случае промаркируйте крышку номером цилиндра.

| 13.Протолкните шатун ручкой молотка внутрь цилиндра и осторожно выньте поршень с шатуном из цилиндра. При этом следите за тем, чтобы нижняя головка шатуна не касалась зеркала цилиндра, иначе зеркало можно повредить. Аналогичным образом снимите остальные поршни.

| | 14.Если предполагается снимать поршень с шатуна, промаркируйте поршень номером цилиндра, чтобы не перепутать поршни при установке. На шатуне так же, как и на крышке, выбит номер цилиндра; если он не виден, промаркируйте шатун.

| | 15. Снимите маховик (см. подраздел 2.7).

|

|

|

| | 16.Отверните шесть болтов (под головками болтов установлены пружинные шайбы), снимите держатель заднего сальника коленчатого вала и прокладку.

| 17.Снимите зубчатый шкив с коленчатого вала. Если шпонка в пазу коленчатого вала сидит не плотно, выньте ее, чтобы не потерять.

| 18. Отверните шесть болтов (под головками болтов установлены пружинные шайбы), снимите масляный насос и прокладку.

|

|

|

| | 19. Отверните по два болта крепления пяти крышек коренных подшипников.

| 20. Снимите крышки.

| 21. Снимите коленчатый вал.

|

|

|

| | 22.Снимите упорные полукольца коленчатого вала на средней опоре.

| 23. Выньте вкладыши из крышек коренных подшипников и из постелей блока. Если не предполагается замена вкладышей, по мере снятия...

| 24....промаркируйте на нерабочей стороне вкладыши относительно крышек и постелей.

|

|

|

| | 25. Если необходимо снять кронштейны генератора 1 и опоры двигателя 2, отверните по три болта их крепления, а также подводящую трубу водяного насоса, отвернув два болта ее крепления.

| 26. Снимите поршневые кольца специальным съемником. Если его нет, снимите кольца с поршня, аккуратно разведя замки колец.

| 27. Снимите с поршня разжимную пружину маслосъемного кольца.

|

|

|

| | 28. С обеих сторон поршня снимите стопорные кольца, удерживающие поршневой палец. Для удобства снятия колец в бобышках поршня сделаны выемки.

| 29. С помощью подходящей оправки вытолкните палец из поршня и снимите поршень с шатуна.

| 30.Выньте вкладыши 1 из шатуна 2 и его крышки 3. Если вкладыши остались на коленчатом валу, снимите их с вала. Если не предполагается замена вкладышей, по мере снятия промаркируйте их на нерабочей поверхности относительно шатунов и крышек.

|

|

Дефектовка

| ПОРЯДОК ВЫПОЛНЕНИЯ

| |

|

|

|

| | 1.Очистите головку поршня от нагара. Если на поршне есть задиры, следы прогара, глубокие царапины, трещины, замените поршень. Прочистите канавки под поршневые кольца. Это удобно делать обломком старого кольца.

| 2.Прочистите отверстия для стока масла подходящим куском проволоки.

| 3.Проверьте зазоры между кольцами и канавками на поршне. Номинальный зазор, мм: верхнее компрессионное кольцо 1 – 0, 04–0, 075; нижнее компрессионное кольцо 2 – 0, 03–0, 065; маслосъемное кольцо 3 – 0, 02–0, 055; Предельно допустимый зазор для всех колец – 0, 15 мм.

|

|

|

| | 4.Наиболее точно зазоры можно определить промером колец и канавок на поршне. Для этого замерьте микрометром толщину колец в нескольких местах по окружности, затем...

| 5....с помощью набора щупов измерьте ширину канавок также в нескольких местах по окружности. Вычислите средние значения зазоров (разница между толщиной кольца и шириной канавки). Если хотя бы один из зазоров превышает предельно допустимый, замените поршень с кольцами.

| 6.Измерьте зазоры в замках колец, вставив кольцо в специальную оправку. При отсутствии оправки вставьте кольцо в цилиндр (в котором оно работало), продвиньте поршнем как оправкой кольцо в цилиндр, чтобы оно установилось в цилиндре ровно, без перекосов и...

|

|

|

| | 7....щупом измерьте зазор в замке кольца. Номинальный зазор должен быть 0, 25–0, 45 мм, предельно допустимый (в результате износа) – 1, 0 мм. Если зазор превышает предельно допустимый, замените кольцо.

| 8.Если зазор меньше 0, 25 мм, аккуратно сточите надфилем торцы кольца.

| 9.Проверьте зазоры между поршнями и цилиндрами. Зазор определяется как разность между замеренными диаметрами поршня и цилиндра. Номинальный зазор равен 0, 025–0, 045 мм, предельно допустимый – 0, 15 мм. Если зазор не превышает 0, 15 мм, можно подобрать поршни из последующих классов, чтобы зазор был как можно ближе к номинальному. Если зазор превышает 0, 15 мм, расточите цилиндры под следующий ремонтный размер и установите поршни соответствующего ремонтного размера. Измерьте диаметр поршня на расстоянии 55 мм от его днища в плоскости, перпендикулярной поршневому пальцу.

|

| 10.Затем измерьте диаметры цилиндра в двух перпендикулярных плоскостях (вдоль В и поперек А блока цилиндров) и в четырех поясах (1, 2, 3 и 4). Для этого необходим специальный прибор – нутромер.

| | 11.При замене деталей шатунно-поршневой группы необходимо подобрать поршни к цилиндрам по классу и одной группы по массе, а также поршневые пальцы к поршням по классу и шатуны по массе. Для подбора поршней к цилиндрам вычислите зазор между ними. Для удобства подбора поршней к цилиндрам цилиндры и поршни в зависимости от диаметров делят на пять классов: A, B, C, D, E. В запасные части поставляются поршни номинального размера трех классов A, C, E и двух ремонтных размеров. Первый ремонтный – увеличенный на 0, 4 мм, второй – на 0, 8 мм. По массе поршни разбиты на три группы: нормальную, увеличенную на 5 г и уменьшенную на 5 г. На двигателе должны устанавливаться поршни одной группы. Для поршней ремонтных размеров в запчасти поставляются кольца ремонтных размеров, увеличенных на 0, 4 мм и на 0, 8 мм. На кольцах первого ремонтного размера выбито число «40», второго – «80».

| |

|

|

|

| | 12.На блоке цилиндров группа цилиндров выбивается на нижней плоскости блока (привалочная плоскость под масляный картер) напротив каждого цилиндра.

| 13.На днище поршня выбиваются следующие данные: 1 – класс поршня по отверстию под палец; 2 – класс поршня по диаметру; 3 – стрелка, показывающая направление установки поршня; 4 – ремонтный размер (1-й ремонтный – треугольник, 2-й ремонтный – квадрат); 5 – группа по массе (нормальная – «Г», увеличенная на 5 г – «+», уменьшенная на 5 г – «–»).

| 14.Пальцы с трещинами замените. Палец должен легко входить в поршень от усилия большого пальца руки. Вставьте палец в поршень. Если при покачивании пальца ощущается люфт, замените поршень. При замене поршня подберите к нему палец по классу. Поршневые пальцы разбиты по диаметру на три класса (1-й, 2-й, 3-й) через 0, 004 мм. Класс пальца маркируется на его торце краской. Класс поршня по пальцу выбивается на днище поршня, класс шатуна по пальцу – на крышке шатуна.

|

|

|

| | 15.Замените сломанные кольца и расширитель маслосъемного кольца.

| 16.Замените сломанные или треснувшие стопорные кольца, удерживающие поршневой палец. Концы стопорных колец должны находиться в одной плоскости. Погнутые кольца замените.

|

|

|

| | 17.Замените погнутые шатуны. Замените шатун, если во втулке 1 верхней головки есть задиры и глубокие царапины. Замените шатун, если при разборке двигателя было обнаружено, что шатунные вкладыши провернулись в шатуне. Шатуны обрабатывают совместно с крышками, поэтому их нужно менять комплектом.

| 18.Вставьте палец в верхнюю головку шатуна. Если при покачивании пальца ощущается люфт, замените шатун. Шатуны в сборе с крышками по массе верхней и нижней головки разделены на классы.

| 19.В двигателе должны устанавливаться шатуны одного класса. Маркировка шатуна наносится на его крышке: 1 – класс шатуна по массе (буква или краска), 2 – класс шатуна по пальцу.

|

|

|

| | 20.Если на поверхностях, по которым работают сальники, есть глубокие риски, царапины, забоины, коленчатый вал необходимо заменить.

| 21.Промерьте коренные и шатунные шейки коленчатого вала. Номинальные диаметры шеек коленчатого вала, мм: коренных – 50, 799–50, 819; шатунных – 47, 830–47, 850. Если износ шеек превышает 0, 03 мм или овальность шеек превышает 0, 03 мм, нужно прошлифовать их до ближайшего ремонтного размера. Существует четыре ремонтных размера с уменьшением диаметра шеек: первый – 0, 25 мм; второй – 0, 5 мм; третий – 0, 75 мм; четвертый – 1, 00 мм.

| 22.Если на коренных и шатунных шейках 1 есть незначительные задиры, риски, царапины, нужно прошлифовать их до ближайшего ремонтного размера. Эту работу рекомендуется выполнять в специализированной мастерской. После отполируйте шейки и притупите острые кромки фасок масляных каналов 2 абразивным конусом. Промойте коленчатый вал и продуйте сжатым воздухом масляные каналы. Овальность и конусность всех шеек после шлифовки не должна превышать 0, 005 мм. После шлифовки шеек установите вкладыши ремонтных размеров.

|

|

|

| | 23.Если на рабочих поверхностях упорных полуколец есть задиры, риски и отслоения, замените полукольца. На полукольцах запрещается проводить любые подгоночные работы.

| 24.Измерьте осевой зазор коленчатого вала. Для этого установите коленчатый вал и упорные полукольца в блок цилиндров и затяните болты крепления крышек коренных подшипников (см. подраздел 2.13.3, пункт 11).

| 25.Установите индикатор так, чтобы его ножка упиралась во фланец вала. Сдвиньте коленчатый вал до упора от индикатора и установите стрелку индикатора на 0. Сдвиньте вал в обратную сторону. Индикатор покажет величину зазора. Номинальный осевой зазор коленчатого вала равен 0, 06–0, 26 мм, предельно допустимый – 0, 35 мм. Если зазор превышает предельно допустимый, замените упорные полукольца. В запчасти поставляются упорные полукольца двух размеров: номинального – 2, 31–2, 36 мм и ремонтного (увеличенного на 0, 127 мм) – 2, 437–2, 487 мм.

| |

|

| 26.Осмотрите шатунные и коренные вкладыши. Если на них есть трещины, задиры, выкрашивание – замените вкладыши. На вкладышах запрещается проводить любые подгоночные работы. Номинальная толщина вкладышей, мм: коренных – 1, 824–1, 831; шатунных – 1, 723–1, 730. Вкладыши поставляются в запасные части четырех ремонтных размеров, увеличенной толщины: первый – на 0, 25 мм; второй – на 0, 5 мм; третий – на 0, 75 мм; четвертый – на 1, 00 мм.

| |

|

| 27.Проверьте зазоры между вкладышами коренных подшипников и шейками коленчатого вала. Эту работу рекомендуется выполнять в специализированной мастерской. Измерьте диаметр шеек и диаметры коренных подшипников, установив крышки с вкладышами на блок и затянув их соответствующими моментами. Вычислите зазор. Зазоры между вкладышами и шейками коленчатого вала равны: коренные подшипники (номинальный) – 0, 026–0, 073 мм, предельно допустимый – 0, 15 мм; шатунные подшипники (номинальный) – 0, 02–0, 07 мм, предельно допустимый – 0, 1 мм. Если зазор превышает предельно допустимый, коленчатый вал необходимо прошлифовать под следующий ремонтный размер (см. пункт 21).

| | 28.В специализированной мастерской можно замерить биение шеек коленчатого вала. Биение должно составлять: коренные шейки и посадочная поверхность под ведущую шестерню масляного насоса – не более 0, 03 мм; посадочная поверхность под маховик – не более 0, 04 мм; посадочная поверхность под шкивы и сальники – не более 0, 05 мм.

|

|

|

| | 29.Тщательно прочистите и промойте масляные каналы коленчатого вала.

| 30.При этом не рекомендуется выпрессовывать заглушки самостоятельно, для этого обратитесь в специализированную мастерскую.

| 31.Тщательно очистите поверхности блока цилиндров от остатков старых уплотнительных прокладок. Внимательно осмотрите блок. Если обнаружите трещины, блок надо заменить в сборе с крышками коренных подшипников.

|

|

|

| | 32.Проверьте герметичность рубашки охлаждения блока цилиндров. Для этого заглушите отверстие под водяной насос (установив насос с прокладкой) и залейте Тосол-А40 в рубашку охлаждения. Если в каком-нибудь месте заметна течь, значит, блок негерметичен и его надо заменить.

| 33.Осмотрите цилиндры. Если на зеркале цилиндров есть царапины, задиры, раковины и пр., расточите цилиндры под ремонтный размер (эту работу рекомендуется выполнять в специализированной мастерской) или замените блок цилиндров. При различных дефектах глубиной более 0, 8 мм блок ремонту не подлежит и его надо заменить.

| 34.Очистите нагар в верхней части цилиндров. Если там образовался поясок вследствие износа цилиндров, снимите его шабером. Проверьте износ цилиндров, замерив их диаметры (см. пункт 10).

| |

|

|

Номинальные размеры цилиндров и поршней

| Класс

| Диаметр, мм

| Маркировка

| | пальца

| отверстия в поршне и шатуне

| пальца

| поршня и шатуна

| |

| 21, 970-21, 974

| 21, 982-21, 986

| Синий

|

| |

| 21, 974-21, 978

| 21, 986-21, 990

| Зеленый

|

| |

| 21, 978-21, 982

| 21, 990-21, 994

| Красный

|

|

Классы поршневых пальцев, поршней и шатунов

| Класс

| Диаметр, мм

| | цилиндра

| поршня

| | А

| 82.00-82.01

| 82.00-82.01

| | B

| 82.01-82.02

| 82.01-82.02

| | C

| 82.02-82.03

| 82.02-82.03

| | D

| 82.03-82.04

| 82.03-82.04

| | E

| 82.04-82.05

| 82.04-82.05

|

Класс шатуна по массе верхней и нижней головки

| Масса головок шатуна, г

| Маркировка

| | верхний

| нижний

| буквой

| краской

| | 184±2

| 489±3

| Ф

| Красный

| |

| 495±3

| Л

| Зеленый

| |

| 501±3

| Б

|

| | 188±2

| 489±3

| Х

|

| |

| 495±3

| М

|

| |

| 501±3

| В

|

| | 192±2

| 489±3

| Ц

|

|

Сборка

Сборка

| ПОРЯДОК ВЫПОЛНЕНИЯ

| |

|

|

|

| | 1.Очистите нагар по краям постелей блока цилиндров. Очистите от отложений масляные канавки в постелях.

| 2.Установите вкладыши коренных подшипников в постели блока цилиндров в соответствии с метками, сделанными при разборке. Обратите внимание, что средний вкладыш 1 без проточки. При установке вкладышей их стопорные усики должны войти в пазы постелей. Смажьте вкладыши моторным маслом.

| 3.Установите коленчатый вал в блок цилиндров.

|

|

|

| | 4.Смажьте упорные полукольца моторным маслом. Обратите внимание на канавки полуколец – этими сторонами полукольца устанавливаются к щекам коленчатого вала.

| 5.Установите сталеалюминиевое полукольцо (белого цвета) с передней стороны средней постели (со стороны привода распределительного вала)...

| 6....металлокерамическое (желтого цвета) – с другой стороны постели.

|

| 7.Поверните полукольца так, чтобы их концы были заподлицо с торцами постели.

|

| 8.Вставьте вкладыши в крышки коренных подшипников в соответствии с метками, сделанными при разборке. При этом стопорные усики вкладышей должны войти в пазы крышек. Смажьте вкладыши моторным маслом.

|

| 9.Установите крышки в соответствии с метками. На крышках нанесены метки (насечки) в соответствии с номером цилиндра. Исключение составляет пятая крышка, на которой нанесены две метки, как и на второй. На второй крышке есть два резьбовых отверстия под болты крепления маслоприемника. При этом номера цилиндров считаются со стороны привода распределительного вала, а крышки устанавливаются метками 1 в сторону кронштейна генератора 2.

| | 10.Смажьте моторным маслом резьбу и торцы головок болтов крепления крышек.

|

| 11.Заверните болты и затяните их требуемым моментом (см.приложение " Моменты затяжки резьбовых соединений" ) в следующем порядке: первыми затяните болты третьей крышки 1, затем второй 2 и четвертой 3, потом первой 4 и пятой 5. После затяжки болтов проверните на 2–3 оборота коленчатый вал – он должен вращаться легко, без заеданий.

| | 12.Для удобства установки смажьте тонким слоем консистентной смазки прокладку масляного насоса и «приклейте» ее к блоку. Удалите излишки смазки.

| | 13.Установите масляный насос и заверните болты его крепления (подробнее см. подраздел 2.14.1).

| | 14.Для удобства установки смажьте тонким слоем консистентной смазки прокладку держателя заднего сальника и «приклейте» ее к блоку. Удалите излишки смазки.

| | 15.Установите держатель заднего сальника и заверните болты его крепления (подробнее см. подраздел 2.8.4).

|

|

|

| | 16.Вставьте шатун в поршень в соответствии с ранее сделанными метками так, чтобы номер детали 1 на шатуне был обращен в противоположную сторону от прилива 2 на бобышке поршня. Затем вставьте поршневой палец.

| 17.Установите стопорные кольца с обеих сторон пальца. При этом обратите внимание, что кольца должны быть четко установлены в канавках поршня.

| 18.Установите на поршень разжимную пружину маслосъемного кольца.

|

|

|

| | 19.Установите поршневые кольца. Это рекомендуется делать специальным съемником. Если его нет, установите кольца на поршень, аккуратно разведя замки колец.

| 20.Порядок установки колец: первым устанавливают маслосъемное кольцо (при этом замок кольца должен находиться с противоположной стороны замку разжимной пружины), затем нижнее компрессионное кольцо, последним – верхнее.

| 21.При этом обратите внимание, что на кольцах может быть выбита надпись «ВАЗ», «ВЕРХ» или «TOP». Этой надписью кольца устанавливаются вверх (к днищу поршня). Если надпись отсутствует, маслосъемное и верхнее компрессионное можно устанавливать в любом положении.

|

| 22.Нижнее компрессионное кольцо отличается от верхнего кроме толщины наличием проточки и устанавливается этой проточкой вниз.

| | 23.Провернув кольца в канавках поршня, убедитесь, что они вращаются легко. Если какое-либо кольцо не проворачивается или заедает, его необходимо заменить.

|

| 24.Разверните кольца на поршне так, чтобы их замки располагались под углом 120° друг к другу.

|

| 25.Тщательно протрите чистой тряпкой шатунные шейки коленчатого вала.

| | 26.Тщательно протрите чистой тряпкой зеркала цилиндров и смажьте их моторным маслом.

| | 27.Вставьте вкладыш в шатун в соответствии с ранее сделанными метками так, чтобы усик вкладыша вошел в проточку в шатуне. После этого смажьте вкладыш и поршень моторным маслом.

|

|

|

| | 28.Наденьте на поршень специальную оправку для сжатия поршневых колец и аккуратно опустите шатун в цилиндр. Рекомендуется предварительно провернуть коленчатый вал так, чтобы устанавливаемый поршень был в НМТ. При этом стрелка на днище поршня должна быть направлена вперед двигателя (в сторону привода распределительного вала).

| 29.Плотно прижмите оправку к блоку и ручкой молотка протолкните поршень в цилиндр. Если оправка будет не плотно прилегать к блоку цилиндров, можно поломать поршневые кольца.

| 30.Установите нижнюю головку шатуна на шейку коленчатого вала.

|

| 31.Вставьте вкладыш в крышку шатуна в соответствии с ранее сделанными метками так, чтобы усик вкладыша вошел в проточку в крышке. После этого смажьте вкладыш моторным маслом.

|

| 32.Установите крышку шатуна. При этом номера цилиндра на крышке и нижней головке шатуна должны быть с одной стороны.

| | 33.Заверните гайки крепления крышки и затяните требуемым моментом (см. приложение " Моменты затяжки резьбовых соединений" ). Таким же образом установите и остальные поршни.

|

| 34.Вставьте датчик уровня масла в блок цилиндров. При необходимости поверните коленчатый вал так, чтобы противовес вала не мешал вставить датчик. Затем заверните болт крепления датчика.

| | 35.Установите маслоприемник и заверните три болта его крепления.

| | 36.Нанесите на болты крепления маховика герметик. Установите маховик, стопорную пластину и заверните болты крепления маховика (подробнее см. подраздел 2.7).

| | 37.Для удобства установки нанесите тонкий слой консистентной смазки на поверхность блока и «приклейте» к нему прокладку масляного картера.

| | 38.Установите масляный картер и заверните болты его крепления (см. приложение " Моменты затяжки резьбовых соединений" ). Далее двигатель собирается в обратном порядке. Установку головки блока см. подраздел 2.8.1, ремня привода распределительного вала см. «Замена ремня привода распределительного вала и натяжного ролика».

| |

Разборка двигателя 2112

Снятие ресивера и впускной трубы

| 1 – впускная труба; 2 – хомуты; 3 – муфта; 4 – ресивер; 5 – экран ресивера; 6 – зажим высоковольтных проводов 1, 2 и 4-го цилиндров;

| 7 – зажим высоковольтного провода 3-го цилиндра; 8 – резинометаллическая опора ресивера; 9 – рампа форсунок; 10 – уплотнительное кольцо форсунки; 11 – прокладка

|

Снятие привода распределительного вала

| 1 – передняя защитная крышка зубчатого ремня; 2 – шкив выпускного распределительного вала; 3 – зубчатый ремень; 4 – шкив впускного распределительного вала;

| 5 – задняя защитная крышка зубчатого ремня; 6 – шкив насоса охлаждающей жидкости; 7 – опорный ролик; 8 – зубчатый шкив коленчатого вала; 9 – натяжной ролик

|

Предупреждение

При снятии шатунно-поршневой группы выпрессовывать шатунные болты из шатунов не допускается. При снятии шатунно-поршневой группы выпрессовывать шатунные болты из шатунов не допускается.

Рекомендация

Популярное:

|