Применение при сварке и резке

Кислород – важнейший газ для сварки и резки. При сжигании горючего газа в воздухе образуется пламя с температурой не более 2000°C, а в технически чистом кислороде она может превышать 2500–3000°C. Именно такая температура пламени практически пригодна для сварки многих металлов.

При газопламенной обработке обычно используется кислород с объемным содержанием 99, 2–99, 5% и выше. Для неответственных видов газовой сварки, пайки, поверхностной закалки и других способов нагрева газовым пламенем может применяться кислород чистотой 92–98%.

Для сварки и резки используют кислород в газообразном виде, поступающий от баллона, газификационной установки (СГУ-1, СГУ-4, СГУ-7К, СГУ-8К, ГХ-0, 75, ГХК-3 и др.) или автономной станции (КГСН-150, К-0, 15, К-0, 4, К-0, 5 и др.). При значительных объемах потребления кислород безопаснее и экономически целесообразнее хранить и транспортировать в жидком, а не газообразном виде, несмотря на неизбежные потери при испарении сжиженного газа.

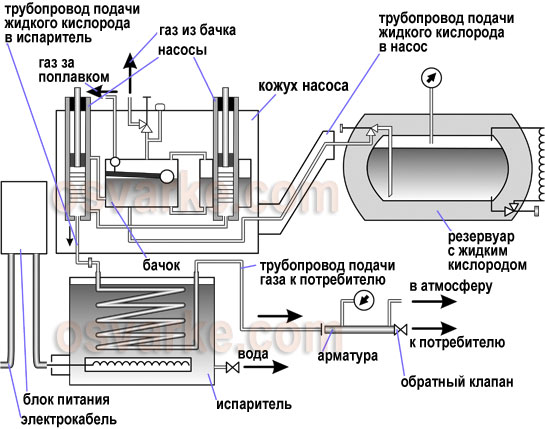

Превращение жидкого кислорода в газообразный осуществляется в газификационных установках – насосных или безнасосных. Примером насосной установки может служить стационарная установка СГУ-1, предназначенная для газификации непереохлажденного кислорода и наполнения реципиентов и баллонов под давлением до 240 кгс/см2 (24 МПа).

Рисунок. Схема стационарной насосной газификационной установки СГУ-1

Наряду с процессами газопламенной обработки кислород также применяется:

- в качестве вспомогательного газа при лазерной резке ряда материалов;

- при кислородной резке с поддержкой лазерным лучом;

- в качестве плазмообразующего газа при плазменной резке;

- при резке копьем;

- для добавки в небольших количествах к защитному газу (аргону, углекислому газу) при дуговой сварке некоторых сталей, металлов (в целях повышения производительности, предотвращения пористости и т. п.).

| Флюсы для электрошлаковой сварки

| | | В зависимости от химического состава флюсы для электрошлаковой сварки бывают следующих видов:

- высококремнистые марганцевые – АН-348, ФЦ-7 и др.;

- низкокремнистые марганцевые – АН-8, АН-22, ФЦ-21 и др.;

- низкокремнистые безмарганцевые – АН-9, АН-25 и др.;

- фторидные – АНФ-5, АНФ-14, АНФ-П и др.

|

Наряду с требованиями по надежной защите расплавленного металла, оптимального металлургического и химического взаимодействия и обеспечения необходимых механических свойств сварного соединения к флюсу для электрошлаковой сварки предъявляется и ряд технологических требований:

- обеспечивать стабильное протекание электрошлакового процесса;

- герметизировать полость сварочной и шлаковой ванны и предотвращать их протекание в зазор между изделием и ползунами, не отжимать ползуны;

- обеспечивать легкое отделение шлаковой корки от поверхности шва.

Данные требования являются наиболее важными и обеспечиваются, прежде всего, соответствующим выбором значений электропроводности и вязкости флюсов.

При электрошлаковой сварке выделение тепла осуществляется не дугой, а шлаковой ванной в результате прохождения через нее тока. Поэтому стабильность процесса определяется не наличием элементов с низким потенциалом ионизации, как при дуговой сварке, а электропроводностью флюса. Чем выше (до определенного уровня) электропроводность жидкого флюса, тем более устойчив процесс электрошлаковой сварки. Однако при чрезмерно высоких значениях электропроводности флюса (например, керамического, содержащего значительное количество ферросплавов) снижается тепловыделение в шлаковой ванне, что может привести к образованию непроваров.

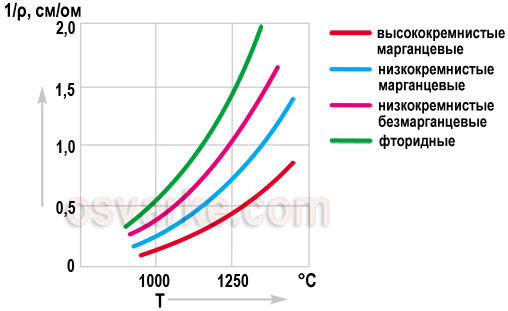

На приведенном ниже графике видно, что наибольшей электропроводностью обладают фторидные флюсы. Они обеспечивают наилучшую устойчивость процесса электрошлаковой сварки, но получили ограниченное применение (например, для сварки высоколегированных аустенитных сталей) из-за необходимости в низком напряжении сварки, что затрудняет получение требуемого провара кромок.

Рисунок. Зависимость электропроводности флюсов от температуры

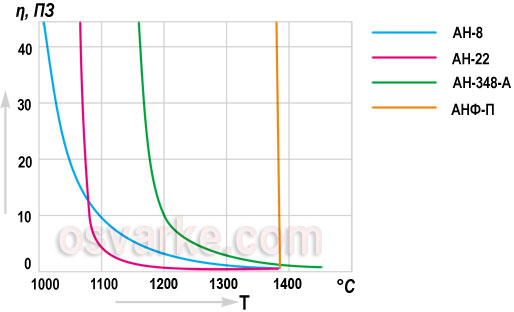

В то же время должна быть оптимальной и вязкость расплавленного флюса. С одной стороны, он не должен быть слишком жидкотекучим, чтобы не вытекать в зазор между изделием и подвижным ползуном. С другой стороны, при высокой вязкости расплавленного флюса и быстром его затвердевании при снижении температуры может происходить отжимание ползунов от свариваемых кромок, а также возможно появление подрезов у поверхности шва и шлаковых включений. Поэтому, с точки зрения данного требования, необходимо подбирать флюсы с не очень «коротким» шлаком, т. е. вязкость которого медленно изменяется с уменьшением температуры. При этом фторидные флюсы (например, АНФ-П) оказываются наихудшими, поскольку имеют «короткий» шлак (с быстрым возрастанием вязкости при снижении температуры).

| Рисунок. Зависимость вязкости флюсов от температуры

Отделяемость шлаковой корки зависит от толщины окисной пленки на поверхности металла шва и, главным образом, от содержания во флюсе оксидов марганца Mn2O3 и MnO. Чем меньше их количество во флюсе, тем лучше отделимость шлаковой корки.

Для начала электрошлакового процесса может использоваться флюс АН-25. Он является электропроводным даже в твердом состоянии в отличие от многих других флюсов, предназначенных для электрошлаковой сварки. При отсутствии флюса АН-25 возможно начало сварки с дугового процесса, который прекращается после засыпки флюса и его расплавления и переходит в электрошлаковый процесс в результате шунтирования дуги расплавленным электропроводным флюсом («твердый» старт). Часто применяется «жидкий» старт, когда заливается предварительно расплавленный флюс.

Для сварки используются как специальные флюсы (АН-8, АН-8М, АН-22 и др.), так и некоторые флюсы для дуговой сварки, пригодные для электрошлакового процесса (АН-348А, АНФ-1, ФЦ-7, 48-ОФ-6 и др.). Как и при дуговой сварке, чем более легированная сталь, тем больше фторидов CaF2 и меньше оксидов MnO и SiO2 должно содержаться во флюсе.

При сварке углеродистых и низколегированных сталей флюсы АН-8, АН-8М, АН-22, 48-ОФ-6 предпочтительнее, чем флюсы ФЦ-7 и АН-348-А. Последние менее пригодны при сварке с повышенной скоростью подачи проволоки, а также для сварки протяженными швами. Флюсы АН-22 и 48-ОФ-6, кроме того, лучше способствуют снижению содержания серы в шве. При сварке углеродистых сталей положительные результаты достигаются и с применением флюсов АН-47 и АН-348-В.

Для средне- и высоколегированных сталей используют флюсы 48-ОФ-6, АНФ-1, АНФ-7 и др. При сварке коррозионностойких сталей могут применяться флюсы марок 48-ОФ-6, АНФ-6, АНФ-7, АНФ-8, АНФ-14, а жаростойких сталей – флюсы АНФ-7, АНФ-8, АНФ-Ш, АН-292 и др. Для легированных сталей повышенной прочности (20Х2М, 25ХНЗМФА и др.) может использоваться флюс АН-9.

Электрошлаковая сварка и наплавка чугуна может выполняться с помощью флюсов АН-75, АНФ-14. Для сварки титана используют флюсы марок АНТ-2, АНТ-4 и др., для алюминия – флюсы АН-А301, АН-А302 и др.

Расход флюса при электрошлаковой сварке примерно в 10–20 раз меньше по сравнению с дуговой сваркой.

Таблица. Химический состав некоторых флюсов, применяемых при электрошлаковой сварке

| Флюс

| Химический состав, %

| | кремнезем SiO2

| глинозем Al2O3

| MnO

| CaO

| MgO

| CaF2

| Fe2O3**

| S

| P

| | АН-8 *

| 33–36

| 11–15

| 21–26

| 4–7

| 5–8

| 13–19

| 1, 5–3, 5

| ≤ 0, 10

| ≤ 0, 12

| | АН-22 *

| 18–22

| 19–23

| 7–9

| 12–15

| 12–15

| 20–24

| ≤ 1, 0

| ≤ 0, 05

| ≤ 0, 05

| | АН-348-А *

| 40–44

| ≤ 6

| 31–38

| ≤ 12

| ≤ 7

| 3–6

| 0, 5–2, 0

| ≤ 0, 12

| ≤ 0, 12

| | АН-348-В *

| 40–44

| ≤ 8

| 30–34

| ≤ 12

| ≤ 7

| 3–6

| 0, 5–2, 0

| ≤ 0, 12

| ≤ 0, 13

| | ФЦ-7

| 46–48

| ≤ 3

| 24–26

| ≤ 3

| 16–18

| 5–6

| ≤ 2

| ≤ 0, 1

| ≤ 0, 1

| | ФЦ-21

| 17–21

| 15–20

| 9–13

| 10–14

| 2–5

| 32–40

| ≤ 2, 0

| ≤ 0, 02

| ≤ 0, 02

| | 48-ОФ-6

| 3, 5–6, 0

| 20–24

| ≤ 0, 3

| 16–20

| ≤ 2, 0

| 50–60

| ≤ 1, 0

| ≤ 0, 025

| ≤ 0, 025

| | АНФ-1

| ≤ 1, 5

| –

| –

| 4–6

| –

| 92–96

| –

| ≤ 0, 05

| ≤ 0, 05

| | * – согласно ГОСТ 9087-81 «Флюсы сварочные плавленые. Технические условия»

| | ** – для значений по ГОСТ 9087-81 содержание оксидов железа приведено в пересчете на Fe2O3

| | *** – для флюса АН-348-В содержание TiO2 составляет 0, 5–6% по массе

|

Таблица. Области применения флюсов при электрошлаковой сварке

| Флюс

| Характерная область применения

| | АН-8

| углеродистые и низколегированные стали

| | АН-22

| низко- и среднелегированные стали

| | АН-348-А АН-348-В

| углеродистые низколегированные стали

| | ФЦ-7

| низкоуглеродистые и углеродистые стали

| | ФЦ-21

| теплоустойчивые стали перлитного класса

| | 48-ОФ-6

| различные типы сталей (низко- и высоколегированные, углеродистые и др.)

| | АНФ-1

| высоколегированные стали

| | | | | |

|