|

Архитектура Аудит Военная наука Иностранные языки Медицина Металлургия Метрология Образование Политология Производство Психология Стандартизация Технологии |

|

Архитектура Аудит Военная наука Иностранные языки Медицина Металлургия Метрология Образование Политология Производство Психология Стандартизация Технологии |

Производственная мощность горного предприятияСтр 1 из 10Следующая ⇒

Общие положения Оформление курсовых проектов (работ) технических специальностей производится по стандарту СТО 005-2015. Требования приводятся в приложении: Титульный лист: Приложение А. Задание на курсовую работу: Приложение Б. Общие положения по оформлению записки курсовой работы: Приложение В

Планомерная и эффективная разработка месторождения возможна при условии строгой увязки во времени и пространстве трех стадий подземной разработки: Вскрытия – проведения вскрывающих выработок, открывающих доступ с поверхности ко всему рудному телу или части его и обеспечивающих возможность проведения подготовительных выработок; подготовки – проведения подготовительных выработок, которыми вскрытая часть месторождения разделяется на выемочные участки (этажи, блоки, панели, столбы), и нарезных выработок, проводимых в выемочном участке для обеспечения очистной выемки; извлечения руды– комплекса производственных процессов по добыче руды от отбойки до выдачи на поверхность, основным из которых является очистная выемка - технологических процессов по извлечению руды в выемочном участке. В соответствии с этим промышленные запасы в зависимости от степени подготовленности делятся на следующие группы: вскрытые – запасы руды в разрабатываемом месторождении или его части, находящиеся выше горизонта подсечения их вскрывающими (горно-капитальными) выработками; подготовленные – запасы руды вскрытой части месторождения, в которой пройдены подготовительные (горно-подготовительные) выработки, предусмотренные принятой системой разработки; готовыми к выемке – запасы руды, подготовленные к очистной выемке на добычных участках или в блоках, в которых полностью пройдены нарезные выработки, необходимые для производства очистной выемки. Вскрытыми могут оказаться запасы всего месторождения, если оно горизонтальное, пологопадающее или небольших размеров по падению; в других случаях количество вскрытых запасов определяется проектом. Обеспеченность подготовленными запасами рекомендуется принимать не менее, чем на 2 - 3 года работы рудника. При решении вопросов проектирования горных работ пользуются нормативами запасов, определяемых по планируемым средним показателям систем разработки.

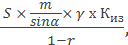

Курсовая работа по подземной разработке рудных месторождений основывается на знании производственных процессов подземной разработки рудных месторождений, технологии подземной разработки твердых полезных ископаемых, способов вскрытия и подготовки месторождений, системах разработки рудных и россыпных месторождений и т.д. На основе теоретических знаний необходимо определить: – балансовые и промышленные запасы месторождения; – годовую производительность рудника; – выбрать целесообразную схему вскрытия и подготовки месторождения методом технико-экономического сравнения; – описать и составить график организации проведения подготовительных и нарезных выработок; – рассчитать и показать на схемах основные производственные процессы разработки месторождения; – график организации работ с учетом производственных процессов; – выбрать наиболее оптимальный вариант системы разработки и рассчитать основные технико-экономические показатели (производительность очистного забоя, производительность труда, удельный расход ГПР, время на подготовку и отработку блока или участка и т.д.). Определения промышленных запасов месторождения Балансовые — запасы, которые при данном уровне развития науки и техники могут быть извлечены из недр земли с достаточной эффективностью. Забалансовые — запасы, которые на данном этапе с экономической точки зрения нецелесообразно извлекать из недр земли. С развитием науки и техники, с появлением новых, более прогрессивных технологий, забалансовые запасы могут быть переведены в категорию балансовых. Промышленные запасы — это балансовые запасы за вычетом эксплуатационных или проектных потерь. Чем меньше эксплуатационные потери, тем больше может быть извлечено балансовых запасов, тем рациональнее используются месторождения полезных ископаемых. Составление проектов, а также реконструкция действующих рудников производится на основе балансовых запасов полезного ископаемого категорий А, В и С1, утвержденных Государственной комиссией по запасам. В балансовые запасы включаются промышленные запасы, которые подлежат извлечению, и общерудничные или проектные потери. Величина балансовых запасов (Q, т) зависит от размеров месторождения и может быть рассчитана по формулам: - для горизонтального месторождения Q = S × m × - для наклонных и крутопадающих месторождений Q = S × m / sin где S – площадь месторождения, м2; S=B * L, m – мощность рудного тела (нормальная), м;

L – длина рудного тела по простиранию, м; B – длина рудного тела по падению, м; a – угол падения рудного тела, град. К проектным потерям относятся не извлекаемые запасы, оставляемые в охранных целиках около капитальных горных выработок, под зданиями, сооружениями, водоемами, водоносными горизонтами и т.п. В процессе добычи руды возможны также эксплуатационные потери. Это потери, которые остаются в недрах в результате неполной отбойки руды у контакта залежи, в целиках у штреков и восстающих, в местах выклинивания залежи, около мест завалов и т. д. Возможны также потери отбитой руды (оставление руды в выработанном пространстве при массовом выпуске руды под обрушенными породами, просыпание богатой рудной мелочи в закладку или при транспортировке и др.). Таким образом, промышленные запасы подразделяются эксплуатационные потери и извлекаемые запасы. Однако при отбойке и выпуске руды к ней примешивается пустая порода, что приводит к снижению содержания полезного компонента в добываемой руде. Это называется разубоживанием. Разубоживание руды происходит в очистном забое на стадии отбойки руды, вследствие засорения руды пустыми породами и за счет отслоения боковых пород. Попадание пустых пород возможно также при выпуске руды, в местах перегрузки, складирования и т. д. Извлекаемые запасы с учетом потерь и разубоживания можно определить по формуле Qизв= где Киз – коэффициент извлечения Киз=1-п; п – коэффициент потерь руды, доли ед.

Выдаваемые на поверхность извлекаемые запасы вместе с примешанной пустой породой называют рудной массой или добытой рудой. При проходке горных выработок вне рудной залежи извлекаемые пустые породы, которые выдаются на поверхность отдельно от руды. Совокупность выдаваемых на поверхность рудной массы и пустых пород от проходки горных выработок вне рудного тела называют горной массой.

Пример определения промышленных запасов месторождения Дано. Золоторудное месторождение представлено тремя рудными телами n=3, мощностью m = 2, 0 м, среднее содержание полезного компонента – по простиранию L= 800 м, по падению B=400 м. Коэффициент извлечения при добыче Ки=0, 8, коэффициент извлечения при переработке руды Кп=0, 9, суммарные затраты на добычу, транспорт и переработку руды Сдтп = 2000 руб./г., плотность руды Решение. Определяем геологические (балансовые) запасы в тоннах. Qбал=n*L*B*m* Qбал=3*800*400*2*3/0, 965 =5 968 911, 9 т. Балансовые запасы в граммах Qбал=n*L*B*m* Определяем промышленные запасы месторождения с учетом потерь. Qпр= Извлекаемая ценность суммы полезных компонентов ( В нашем случае один компонент – золото по цене ц= 2250 руб./г.

где Сдтп — суммарные затраты на добычу, транспорт и переработку 1 г руды, руб.; Решение. Горизонтальная площадь Sг= М* L /Sin Из табл. 2.1 для Sг=6928 м2 находим v, =25 м/год; из табл. 2.2 К1=1, 0; из табл. 2.3 К2=1, 0; из табл. 2.4 для системы с закладкой К3=0, 8; потери П=0, 05; разубоживание р= 0, 06; из табл. 2.5 К4=1.

=25*1*1*0, 8*6928*3*(1-0, 05)/(1-0, 06)=420102 т/год.

Данный метод расчета годовой производительности рудника не пригоден для месторождений с углами падения рудных тел менее 30 градусов, расчеты можно производить, пользуясь следующим методом. Определение годовой производительности рудника по возможному фронту очистной выемки: Аг = 12nо Ро.б / (Ко Кр), где 12 – число месяцев в году; nо – число блоков (добычных участков), находящихся в одновременной очистной выемке; Ро.б — средняя месячная производительность блока (добычного участка), т; Ко — доля очистной добычи в общей по руднику; Кр — коэффициент резерва.

Для камерно-столбовых систем ориентировочно производительность выемочного участка составляет 360 - 720 тыс. т/год, а его площадь 30-60 тыс. м2. Для столбовых систем разработки производительность участка соответственно 720 - 1200 тыс. т/год и при площади 60 - 90 тыс. м2. Вскрытие месторождений Примеры вскрытия месторождений

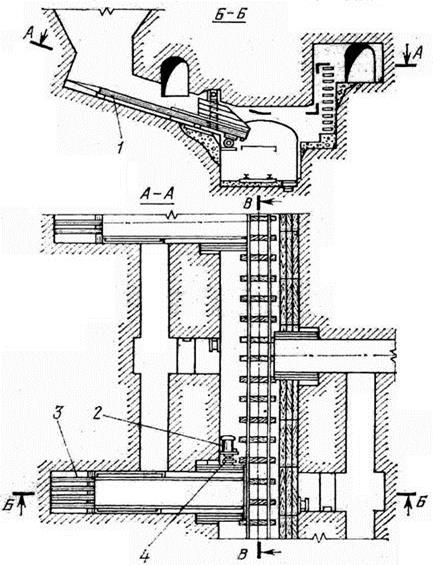

Рис. 4.1. Варианты вскрытия рудных месторождений: вертикальными стволами, штольней, наклонными стволами, квершлагами, рудоспусками и слепым стволом

Рис. 4.2. Вскрытие месторождения вертикальным стволом и капитальным рудоспуском (левый рисунок) и вскрытие вертикальным и слепым стволом (правый рисунок)

Рис. 4.3. Вскрытие месторождения вертикальным стволом и капитальным рудоспуском (левый рисунок) и вскрытие вертикальным и слепым стволом (правый рисунок)

Рис. 4.3.. Вскрытие двух рудных тел вертикальным стволом с скиповым и клетьевым подъемом.

Параметры вскрывающих выработок [1] Сечения вскрывающих выработок должны быть такими, чтобы были выдержаны допустимые ПБ зазоры между транспортными средствами и стенками выработок, а скорость воздуха (Vвозд ) в них не превышала бы допустимых значений: - стволы, главные откаточные штреки, квершлаги – Vвозд ≤ 8 м/с; - грузовые стволы - Vвозд ≤ 12 м/с; - вентиляционные стволы – Vвозд ≤ 15 м/с; - вентиляционные скважины – Vвозд не ограничена. Приближенная площадь поперечного сечения вскрывающих выработок может быть определена по годовой производительности – «А», млн. т. Таблица 1.1 Ориентировочная площадь поперечного сечения вскрывающих выработок

Затраты: Стоимость проведения 1 м3 штольни, квершлага – 5000 руб./м3; Стоимость проведения 1 м3 ствола – 10000 руб./м3; Стоимость проведения 1 м3 околоствольного двора – 3500 руб./м3; Стоимость поддержания и ремонта стволов, 1 м в год 2500 руб./м; Стоимость поддержания и ремонта 1 м3 околоствольного двора в год 925 руб.; Стоимость подъема по стволу 0, 096 руб./т на 1 м;. Стоимость транспортирования 1 т на 1 м длины по горизонтальным выработкам 0, 003 руб./т. Стоимость транспортирования 1 т на 1 м длины по горизонтальным выработкам автосамосвалами – 0, 002 руб./т. Стоимость транспортирования 1 т на 1 м длины по горизонтальным выработкам 0, 003 руб./т. Затраты на оборудование на поверхности для клетьевого подъема З=6, 6 +1, 8 А; Затраты на установку оборудование на поверхности для клетьевого подъема З=1, 3 + А;

Системы разработки Таблица 5.1 Примеры систем разработки месторождений

Сплошные системы разработки

Рис. 5.1. Система со сплошной выемкой в мощных рудных телах

Рис.5.2. Камерно-столбовая система разработки (вариант с самоходным оборудованием); 1 — самоходные буровые каретки; 2 — погрузочная машина; 3 — самоходный вагон; 4 — подземный экскаватор; 5 — штанговая крепь; 6 — электрический бульдозер; 7 — автосамосвал; 8 — рудоспуск; 9 — откаточный штрек; 10 — целики; 11 — междупанельный целик.

Основные показатели

Метод 1. Шпуровая отбойка 1. Удельный расход ВВ определяется по формуле

где qo- теоретический удельный расход ВВ, кг/м³; K1- коэффициент относительной работоспособности ВВ; Km- коэффициент, учитывающий выемочную мощность.

Таблица 6.1 Теоретический удельный расход ВВ при различных коэффициентах крепости руды

Значения коэффициента относительной работоспособности ВВ, рекомендуемых для применения на подземных рудниках, приведены ниже. Таблица 6.2

Таблица 6.3 Значения коэффициента, учитывающего выемочную мощность, Кm

2. Линию наименьшего сопротивления (л.н.с.) при отбойке руды с двумя обнаженными поверхностями определяют по формуле:

где d - диаметр шпура, м;

Kз=0, 6÷ 0, 72 – коэффициент заполнения шпура; m - коэффициент сближения зарядов; При электрическом взрывании - m=1÷ 1, 5, при огневом - m=1, 2÷ 1, 5; q - удельный расход ВВ, кг/м³. 3. Расстояние между шпурами в ряду определяют по формуле:

Упрощенно расстояние между шпурами равно: 4. Длина шпура определяется из выражения:

где lз – уход забоя за цикл или толщина отбиваемого слоя, м;

5. Объем отбойки в забое находится из выражения:

где M – мощность залежи или выемочная мощность, м; Np – число рядов взрываемых шпуров в одной заходке; Заменив lз на lш получим:

6. Число шпуров в ряду определяется по формуле (округляется до ближайшего целого):

где акр – расстояние от стенок очистных выработок до положения оконтуривающих шпуров, акр= 0, 2 Общая длина шпуров, м:

8. Длина шпуров на 1 м³ отбойки руды, м:

9. Выход руды с 1м шпура, м³ /м:

10. Общий расход ВВ на отбойку, кг:

где Кз.р – коэффициент плотности заряжания шпура; Таблица 6.4 Масса заряда ВВ, приходящаяся на 1м шпура при различных диаметрах шпура

11. Удельный расход ВВ на отбойку (реальный для принятых условий), кг/м³, определяется по формуле:

Пример. Дано. Принята система разработки горизонтальными слоями по простиранию с креплением и закладкой. Мощность рудного тела – М=2, 5 м. Угол падения рудного тела – 90 градусов. Коэффициент крепости по М.М. Протодьяконову f=13; Угол наклона шпуров – 14 град; Толщина отбиваемого слоя lз– 1, 9 м; Количество рядов шпуров Np=8 м, при длине заходки равной 8 м; Диаметр шпуров d = 42 мм; Плотность заряжания Решение. 1. Удельный расход ВВ определяется по формуле и табл. 5.1, 5.2, 5, 3

2. Линию наименьшего сопротивления (W, м) при отбойке с двумя обнаженными поверхностями определяют по формуле, если принять m=1.5:

3. Расстояние между шпурами в ряду определяют по формуле:

4. Длина шпура определяется из выражения:

(Угол а=90-14=76 град). 5. Объем отбойки в забое, м3:

6. Число шпуров в ряду определяется по формуле (округляется до ближайшего целого):

7. Общая длина шпуров, м:

8. Длина шпуров на 1 м³ отбойки руды, м:

9. Выход руды с 1м шпура, м³ /м:

10. Общий расход ВВ на отбойку, кг (табл.5.4):

11. Удельный расход ВВ на отбойку (реальный для принятых условий), кг/м³, определяется по формуле:

Метод 2. Шпуровая отбойка Методика расчета параметров БВР изложена в книге Г.Г. Ломоносова «Производственные процессы подземной разработки рудных месторождений». Последовательность расчета буровзрывных работ следующая[2]. 1. Определяется диаметр шпуров по формуле

где Таблица 6.5 Пример Рассчитать параметры шпуровой отбойки для следующих условий: мощность залежи 5 м, угол падения 750, руды крепкие устойчивые f=16, массив – трещиноватый с крупноблочной структурой, система разработки уступная с магазинированием руды, высота отбиваемого слоя h=2.0 м, длина С=6 м, диаметр шпуров D=42 мм, Объемная масса руды Решение 1. Объем отбиваемого слоя руды за один взрыв составляет: 5*2*6=60 м3. 2. В качестве ВВ принимаем детонит-10А (патронированный). 3. Удельный расход ВВ

4. Определяем ЛНС

5. Масса одного щпурового заряда ВВ Q = q

6. Расстояние между шпурами при m=1, а= 7. Расстояние между рядами шпуров b=W=0.75 м. 8. Число шпуров в ряду 5/0, 75=6, 66, примем 7, число рядов 6/0, 75=8. 9. Общее количество шпуров: 7*8=56, при общем расходе шпурометров L=56*2=112 м. 10. Выход рудной массы с одного метра шпура

11. Общая (суммарная) масса заряда ВВ 1, 8* 56=100, 8 кг. 12. Фактический удельный расход ВВ Qф=

Пример Принята система разработки с магазинированием руды с потолкоуступной формой забоя, длина заходки равна E = 10 м, а высота уступа (толщина отбиваемого слоя) равна hсл = 2, 0 м. Восходящие шпуры диаметром 42 мм бурятся телескопными перфораторами. Мощность рудного тела М = 3, 0 м. Угол падения рудного тела α = 85 °. Коэффициент крепости по М.М. Протодьяконову f = 15. Количество рядов шпуров Np = 10. Плотность заряжания Δ = 1100 кг/м³. В качестве ВВ принят – аммонал скальный № 3. Схема расположения шпуров приведена на рис. 3.21.

Рис. 3.21. Схема расположения шпуров к расчетному примеру

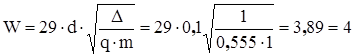

Решение Для определения удельного расхода ВВ находим значение q = qo · Квв · Кm = 1, 2 · 0, 8 · 1, 15 = 1, 104 кг/м3. Линию наименьшего сопротивления W, м при отбойке с двумя обнаженными поверхностями определяют по формуле

Расстояние между шпурами для Кзаб = 0, 9 в ряду определяют по формуле

Длина шпура определяется из выражения

Объем отбойки в забое, м3:

Число шпуров в ряду определяется по формуле (округляется до ближайшего целого):

Количество рядов шпуров Nр = Е/W = 10/0, 8 = 12, 5 – принимаем 13 рядов. Общая длина шпуров, м:

Длина шпуров на 1 м³ отбойки руды, м:

Выход руды с 1 м шпура, м³ /м:

Определив удельный расход ВВ на 1 м шпура (табл. 3.23) qм = 1, 478 кг, находим общий расход ВВ на отбойку заходки

Удельный расход ВВ на отбойку (реальный для принятых условий), кг/м³, определяется по формуле:

Удельный расход аммонита

Суммарная длина скважин, параметры буровзрывных работ и количество отбиваемой руды определяются графическим построением.

Второй метод определения ЛНС С учетом веерного или параллельного расположения скважин И.М. Паниным и И.А. Ковалевым предлагаются следующие методики расчета БВР: При параллельном расположении скважин величину л.н.с., м, определяют следующей формулой:

где q – удельный расход ВВ (табл. 3.24). При веерном расположении скважин их длина и длина заряда неодинаковы. Поэтому число скважин и расположение зарядов в них определяются графическим путем. Расстояние между скважинами в слое не должно превышать 1, 7w, а наименьшее расстояние между зарядами – 0, 7w. Величину л.н.с., м, для веерного расположения скважин определяют по формуле

Таблица 3.24 Удельный расход аммонита № 6, кг/м3

Коэффициент крепости, f |

Веерные скважины |

Параллельные скважины | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Коэффициент заполнения скважин, 0, 88–0, 92 | Коэффициент заполнения скважин, 0, 7–0, 75 | При наличии отрезных скважин | Без отрезных скважин | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 3 | 0, 3 | 0, 255 | 0, 196 | 0, 183 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 4 | 0, 4 | 0, 34 | 0, 260 | 0, 244 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 5 | 0, 5 | 0, 425 | 0, 325 | 0, 305 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 6 | 0, 6 | 0, 510 | 0, 390 | 0, 306 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 7 | 0, 7 | 0, 596 | 0, 455 | 0, 427 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 8 | 0, 8 | 0, 680 | 0, 520 | 0, 488 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 9 | 0, 9 | 0, 765 | 0, 555 | 0, 549 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 10 | 1, 0 | 0, 850 | 0, 650 | 0, 610 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 11 | 1, 1 | 0, 935 | 0, 715 | 0, 671 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 12 | 1, 2 | 1, 010 | 0, 780 | 0, 732 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 13 | 1, 3 | 1, 105 | 0, 845 | 0, 793 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 14 | 1, 4 | 1, 190 | 0, 910 | 0, 854 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 15 | 1, 5 | 1, 275 | 0, 975 | 0, 915 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 16 | 1, 6 | 1, 360 | 1, 040 | 0, 976 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 17 | 1, 7 | 1, 445 | 1, 105 | 1, 030 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 18 | 1, 8 | 1, 530 | 1, 170 | 1, 100 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 19 | 1, 9 | 1, 615 | 1, 235 | 1, 160 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 20 | 2, 0 | 1, 700 | 1, 300 | 1, 220 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

.

Таблица 3.25

Плотность заряжания аммонита № 6ЖВ

| Диаметр скважин, мм | Плотность аммонита (в патронах),  , кг/м3 , кг/м3

| Коэффициент заполнения скважин, Kз |

| 115 | 1 | 0, 83 |

| 100 | 1 | 0, 81 |

| 85 | 1 | 0, 78 |

| 75 | 1 | 0, 75 |

| 65 | 1 | 0, 72 |

Пример 1

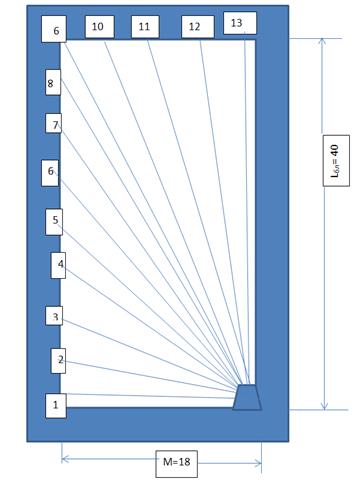

Рассчитать параметры БВР при параллельном расположении скважин. Система разработки с магазинированием руды, коэффициент крепости руды f = 9, объемный вес руды γ = 3, 6 т/м3 длина отбиваемого слоя (длина блока) Lбл = 40 м. Мощность рудного тела М = 18 м. расположение скважин горизонтальное параллельное, диаметр скважин d = 100 мм. Применяемое ВВ – патронированный аммонит № 6ЖВ, вес заряда ВВ на 1 м скважины Q1m = 6, 3 кг. Удельный расход ВВ q= 0, 555 кг/  .

.

Решение

Определяем л.н.с. – W:

м.

м.

Расстояние между скважинами в ряду, а при w = 4 и m = 1, составит а = W · m=4 · 1 = 4 м.

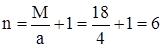

Число скважин пробуренных для отбойки одного слоя

.

.

Общая длина скважин на слой N = n · Lбл = 6 · 40 = 240 м.

Количество отбиваемой руды в слое Lбл · W · M =40 · 4 · 18 = 1880 м3. Количество руды в тоннах: 1880 · 3, 6 = 10 368 т. Выход руды с 1 м скважины составит 10368/240 = 43, 2 т. Общий расход ВВ

Q = Q1m · N = 6, 3 · 240 = = 1 512 кг.

Удельный расход ВВ: 1512/1880 = 0, 8 кг/м3.

Пример 2

Рассчитать параметры БВР для тех же условий при веерном расположении скважин.

м.

м.

1. Согласно графическому построению расстояние между концами скважин Wmax = 1, 7 · W = 1, 7 · 3, 1 = 5, 3 м после округления до 5 м получилось 13 скважин в слое (рис. 3.23).

2. Так как при веерном расположении скважин около буровой выработки расстояние между скважинами изначально небольшое, то заряд одной скважины своим воздействием будет перекрывать действие следующей скважины. Поэтому минимальное расстояние между зарядами принимается равным Wmin = 0, 7 · W. Для графического построения в нашем случае

Wmin = 0, 7 · W = 0, 7 · 3, 1 = 2, 17 м (округляем до 2 м).

На практике, для облегчения графических расчетов проводится два круга радиусами R1 = (1–1, 5) · W и R2 = 3 · W.

3. Суммарная длина скважин составит – 367 м;

4. Суммарная величина заряда ВВ – 2286, 9 кг;

5 Объем отбиваемого слоя – 3, 1 · 18 · 40 = 2232 м3;

6. Выход руды с 1 м скважины – 2232/367=6, 8 м3/м;

7. То же в тоннах: 2232 · 3, 5/367 = 21, 3 т/м;

8. Удельный расход ВВ составляет – 2286, 9/2232 = 1, 024 кг/ м3;

9. То же в тоннах: 2232 · 3, 5/367 = 21, 3 т/м;

10. Удельный расход ВВ составляет – 2286, 9/2232 = 1, 024 кг/ м3.

Расчетные данные по скважинам (рис. 3.23) приведены в табл. 3.26.

Таблица 3.26

Расчетные данные параметров скважин (для примера)

| № скважин | Длина скважин, м | Длина заряда ВВ в скважине, м | Величина заряда ВВ в скважине, кг |

| 1 | 16 | 15 | 94, 5 |

| 2 | 17 | 13 | 81, 9 |

| 3 | 19 | 17 | 107, 1 |

| 4 | 22 | 19 | 119, 7 |

| 5 | 25 | 23 | 144, 9 |

| 6 | 29 | 25 | 157, 5 |

| 7 | 33 | 31 | 195, 3 |

| 8 | 38 | 34 | 214, 2 |

| 9 | 42 | 40 | 252, 0 |

| 10 | 40 | 37 | 233, 1 |

| 11 | 39 | 37 | 233, 1 |

| 12 | 38 | 35 | 220, 5 |

| 13 | 38 | 37 | 233, 1 |

Рис. 3.23. Схема к расчету параметров БВР при веерном положении скважин

Требования к взрывной отбойке руды

Буровзрывные работы обусловливают производительность погрузочно-доставочных работ и горно-транспортного оборудования. Качество отбойки обеспечивает эффективность обогащения рудной массы. Доля затрат на отбойку руды составляет 20-35 % от общих расходов на добычу.

Расчетными показателями являются:

- выход рудной массы с 1 погонного метра скважины;

- расход ВВ на 1 т отбитой руды;

- производительность бурового оборудования (в метрах бурения или м3 обуренного горного массива).

Требования

1. Максимальное приближение поверхности отрыва к геологическим контурам залежи;

2. Необходимость мелкого и равномерного дробления отбитой рудной массы;

3. Объем отбитой рудной массы должен быть достаточным для высокопроизводительной и бесперебойной работы погрузочно-доставочного оборудования;

4. Не допускать превышения сейсмического эффекта взрыва;

5. Обеспечивать безопасность взрывных работ;

6. Снижение затрат на отбойку руды без ухудшения качества.

Качество дробления руды определяется выходом кондиционных кусков и минимальным выходом негабаритов. Размер кондиционного куска отбитой руды определяется размерами выпускных горных выработок и параметрами погрузочно-доставочных машин.

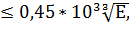

Кондиционный кусок руды для выпускных горных выработок определяется

мм

мм

где А – ширина (диаметр) сечения выпускной выработки, м.

Для погрузочно-доставочных машин

Кп  мм,

мм,

где Кп – размер кондиционного куска, мм; Е – вместимость ковша, м3.

Вторичное дробление. Куски должны быть кондиционными для прохождения в рудоспуски и в транспорт. Дробление негабарита производят взрывами накладных или шпуровых зарядов или механически дробильными установками в камерах грохочения.

Выпуск и доставка руды

Выпуск руды — это перемещение ее по очистному пространству под действием собственного веса. Различают выпуск донный и торцевой. При донном выпуске в нижней части блока образуют специальные выпускные выработки (воронки или траншеи), через которые отбитая руда по всей площади блока поступает в доставочные выработки и по ним транспортируется скреперными установками. Воронки для выпуска руды представляют собой выпускные отверстия. Их устраивают по всему днищу блока. Воронки имеют форму усеченного конуса или усеченной пирамиды. Диаметр воронки поверху составляет 6—12 м.

Доставкой руды принято называть перемещение ее в пределах выемочного участка от места отбойки до места погрузки в основные транспортные средства. Основные виды доставки: под действием силы тяжести, механизированная доставка и прочие виды доставки руды.

1. Доставка под действием силы тяжести осуществляется по выработанному пространству, по настилам, рудоспускам, желобам, трубам.

2. Механизированная доставка производится скреперами, конвейерами, самоходными вагонетками, погрузочно-доставочными машинами.

3. К прочим видам доставки относят доставку силой взрыва или струей воды (гидравлическая доставка).

С процессом доставки связаны следующие операции:

- выпуск руды из рудоспусков на почву выработок, обычно сопровождаемый вторичным дроблением руды. Вторичное дробление руды может выполняться и на другом этапе доставки, непосредственно вблизи забоя. Куски отбитой руды должны быть кондиционными для прохождения в рудоспуски и в транспорт. Дробление негабарита производят взрывами накладных или шпуровых зарядов или механически дробильными установками в камерах грохочения.

Выпуск руды в откаточные сосуды осуществляют через люки (рис. 6.1), вибропитатели (рис. 6. 2) и другие устройства. Вибропитатели имеют более сложную конструкцию и требуют больших трудовых и материальных затрат. Применение их целесообразно для выпуска не менее 70-100 тыс. т руды.

Машинная погрузка руды производится в доставочные агрегаты или непосредственно в откаточные сосуды.

Доставка под действием силы тяжести. Минимальный угол наклона для передвижения руды под действием силы тяжести составляет от 35 до 50° в зависимости от размера кусков, наличия в руде пылеобразного и липкого материала, влажности руды, шероховатости и неровности поверхности, по которой происходит передвижение. Слегка влажная руда, содержащая тонкоизмельченный или липкий материал, по неровной поверхности может перемещаться под действием силы тяжести при угле наклона не менее 50°. Сухая крепкая руда с равномерной кусковатостью по гладкой поверхности скатывается под углом свыше 35°.

Рис.6. 1. Схема погрузочного люка с механизированным затвором. 1 – горизонт доставки руды; 2 – приемный бункер; З – камера вторичного дробления; 4, 5 – пневмо- или гидробутобой для дробления негабаритов; 6 – грохот; 7 – ствол рудоспуска с рудной массой; 8 –отбойник; 9 – лобовина; 10 – пневмоцилиндры привода люков; 11 – двухсекторный затвор; 12 – днище люка; 13 – откаточная выработка[4]

Рис. 6.2. Схема выпуска руды вибропитателем в вагон. 1 – вибропиттатель; 2 – электродвигатель; 3 – канаты крепления; 4 – эластическая муфта из конвейерной ленты[5].

Доставка рудной массы производится с использованием самоходного оборудования. К самоходным средствам относят: погрузочные машины с механизмом нагребающего действия (ПНБ-1, 2ПНБ-2, ПНБ-3К, ПНЬ-3Д2, ПНБ-4Д), ковшовые погрузочно-доставочные машины (ПДМ), самоходные вагоны, бункерные погрузочно-доставочные машины и др.

ПДМ малого и среднего класса с массой до 25 т и мощностью двигателей от 40 до 100 кВт предназначены для работы в относительно узких забоях с кондиционными кусками руды до 300-500 мм. ПДМ большего класса с массой более 25 т и мощностью электродвигателей более 100 кВт могут грузить куски руды до 700 и более мм.

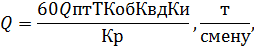

Эксплуатационная производительность погрузочной машины непрерывного (нагребающего) действия определяется по формуле[6]

где  техническая производительность машины, принимается согласно паспортным данным, м3/мин;

техническая производительность машины, принимается согласно паспортным данным, м3/мин;

Т – длительность рабочей смены, ч; Коб – коэффициент обеспечения забоя доставочными средствами (Коб=0, 8-0, 9 при погрузке в бункер и Коб=0, 5-07 при работе с автосамосвалами и самоходными вагонами);

Квд – коэффициент, учитывающий время, необходимое на вторичное дробление негабаритов и приведение забоя в безопасное состояние; Ки – коэффициент полезного использования погрузочной машины в рабочее время; Кр – коэффициент разрыхления рудной массы.

Таблица 6.1

Техническая характеристика погрузочных машин с механизмом

нагребающего действия

| Показатели | ПНБ-1 | 2ПНБ-2 | ПНБ-3К | ПНБ-3Д2 | ПНБ-4Д | |

| Техническая производительность, м3/мин; | 1, 45 | 2 | 2 | 4, 5 | 6 | |

| Наибольший размер загружаемого куска, м | 0, 25 | 0, 4 | 0, 5 | 0, 7 | 0, 8 | |

| Скорость передвижения, м/мин | 15, 5 | 9, 2 | 10, 9 | 10 | 10 | |

| Габариты, м, длина ширина высота | 6, 5 1, 1 - | 7, 8 1, 8 3, 3 | 8, 5 2 3, 5 |

9 2, 7 3, 5 | 10 2, 7 3, 6 | |

| Мощность электродвигателя, кВт | 22 | 70 | 80 | 142 | 142 | |

| Масса, т | 4, 7 | 11, 84 | 23, 6 | 27 | до34 | |

Скреперная доставка

Скреперную доставку руды в очистном пространстве применяют при угле наклона почвы скреперной выработки до 350. Длина доставки скреперными установками в очистном пространстве по экономическим соображениям не должна превышать 30 - 40 м. При вторичном скреперовании это расстояние может быть увеличено до 60 м. Производительность скреперных установок сравнительно не высокая, поэтому выемка и доставка руды данным способом на рудниках применяется при небольших объемах работ.

Преимущества применения скреперной доставки объясняется следующими факторами:

· совмещение доставки с погрузкой;

· простота устройства;

· удаление скреперной лебедки на значительное расстояние от места взрывных работ;

· сравнительно небольшие затраты на монтаж и демонтаж.

Скреперная доставка руды осуществляется:

1) по очистному пространству;

2) по подготовительным выработкам (скреперные штреки, орты).

Скреперование производится в рудоспуски или в вагоны через погрузочный полок.

Ковши скреперов изготавливают сварными, клепаными, литыми. Литые скрепера дешевле и производительнее сварных и клепаных.

Форма скреперов:

1. Гребковые (для доставки тяжелых, крепких руд и пород): нескладывающиеся и шарнирно-складывающиеся (для доставки с откосов замаганизированной руды по наклонной почве выработки).

2. Ящичные (для доставки мелко кусковатых руд и пород): коробчатые и V – образные.

3. Гребково-ящичные (для доставки различных руд и пород). Отличаются от гребковых наличием боковых стенок разной длины.

Скреперная установка состоит из электрической лебедки с рабочим ковшом, тросами и роликовыми блоками. Скреперная доставка руды применяется как в очистных забоях, так и горно подготовительных выработках. Преимуществом скреперной доставки является простота и надежность установки, а недостатком – низкая производительность. Скреперные установки мощностью 10, 17, 20, 50, 75 и 100 кВт применяются преимущественно для доставки руды к рудоспуску или погрузочному полку[7] (рис.7.15).

Скреперные лебедки применяют двух и трех барабанные. Возвратно-поступательное движение скрепера осуществляется при включении и выключении рабочего и холостого барабана ручным тормозом планетарных редукторов. Скрепер перемещается посредством переменного включения тормоза планетарных редукторов рабочего и холостого барабанов в нужном направлении. Простота конструкции и управления, надежность в работе, компактность, большие тяговые усилия позволяют применять скреперные установки в различных условиях.

Базовой моделью каждого типоразмера является скреперная лебедка 2С, двух барабанная лебедка типа 2П собирается из основных узлов и деталей базовой лебедки, отличается конфигурацией корпуса и компоновкой узлов.

Рис. 6.3. Скреперная установка: а – погрузка в рудоспуск; б – погрузка с применением погрузочного полка.

1 – скреперная лебедка; 2 – скреперный ковш; 3 – головной канат; 4 – хвостовой канат; 5 – хвостовой ролик; 6 – рудоспуск; 7 – полок с разгрузочным отверстием (грохот); 8 – вагонетка; 9 – погрузочный полок;

При отработке крутопадающих рудных тел системами с донным выпуском скреперные установки работают в скреперных штреках или ортах. Производительность скреперных установок зависит от: мощности лебедки, емкости ковша скрепера, длины скреперования, выхода негабарита, влияющего на число зависаний в выпускной выработке.

Применение скреперной доставки наиболее эффективно при малой мощности рудных тел; недостаточно устойчивых рудах; отработке изолированных рудных тел, малых запасах руды.

Управление горным давлением

Размер пролета обнажения кровли по методике С.Г. Борисенко. Для условий разработки пологих залежей с однородной структурой массива горных пород кровли допустимый пролет обнажения кровли определяется по формуле проф. С.Г. Борисенко [21]:

,

,

где  – коэффициент бокового распора,

– коэффициент бокового распора,  ,

,

здесь  – коэффициент Пуассона,

– коэффициент Пуассона,  = 0, 17–0, 3,

= 0, 17–0, 3,

= 0, 2–0, 4,

= 0, 2–0, 4,

– средний удельный вес горных пород в кровле выработанного пространства, кН/м3;

– средний удельный вес горных пород в кровле выработанного пространства, кН/м3;

Н – глубина от земной поверхности до кровли выработанного пространства, м;

– допустимое напряжение при растяжении горных пород кровли, МПа.

– допустимое напряжение при растяжении горных пород кровли, МПа.

Пример.

Определить допустимый пролет обнажения кровли очистной выработки для следующих условий: Н = 200 м;  =20 кН/м3; Gр = 3, 0 МПа;

=20 кН/м3; Gр = 3, 0 МПа;  = 0, 3.

= 0, 3.

Решение. Согласно выше приведенной формуле:

=29, 5 м.

=29, 5 м.

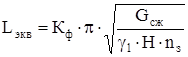

Для крутопадающих рудных тел размеры обнажений кровли очистного пространства можно определить по формуле проф. В.Д. Слесарева и зависимостей, полученных на рудниках Кривбасса и Запорожья:

,

,

где Lэкв – эквивалентный пролет обнажения кровли, м;

Кф – коэффициент, учитывающий геометрические размеры целиков и положение в пространстве: для горизонтального залегания рудного тела Кф = 95; для наклонного залегания рудного тела Кф = 63; для вертикального положения  ;

;

Gсж – предел прочности налегающих пород на сжатие, МПа;

Н – глубина заложения очистной камеры;

nз – коэффициент запаса прочности.

Для перехода от эквивалентного пролета обнажения к конкретным параметрам используется зависимость:

,

,

где S – площадь обнажения, м;

Р – периметр обнажения, м.

Примеры расчета параметров систем разработки (камер и целиков) освещаются в специальной литературе [21].

Пример.

Коэффициент крепости пород по М.М. Протодьяконову f = 15. Предел прочности налегающих горных пород на сжатие Gсж = 150 МПа. Рудное тело расположено под углом 80 °. Для наклонного залегания принимаем коэффициент Кф = 63. Удельный вес горных пород в кровле (висячий бок)  =20 кН/м3. Глубина залегания рудного тела Н = 100 м. Коэффициент запаса прочности nз = 3.

=20 кН/м3. Глубина залегания рудного тела Н = 100 м. Коэффициент запаса прочности nз = 3.

м.

м.

Если принять высоту и ширину блока по 50 м, то после подстановки параметров блока (периметра и площади обнажения кровли) устанавливаем, что расчетная величина предельного пролета не должна превышать 83, 3 м.

Параметры целиков

Размеры целиков зависят от создаваемых напряжений от налегающей толщи горных пород, размеров пролетов кровли (размеров камер), прочностных свойств горных пород кровли и руды, тектонических и текстурных нарушений, продолжительности периода, необходимого для поддержания целиков.

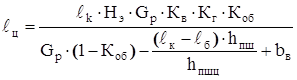

Междукамерные целики. Минимально допустимая ширина междукамерного целика,  , определяется по формуле [44].

, определяется по формуле [44].

,

,

где ℓ к – длина камеры, м;

Нэ – средняя высота этажа, м;

Кв – коэффициент, учитывающий влияние вертикальных напряжений;

Кг – коэффициент, характеризующий влияние неравномерности распределения горизонтальных напряжений при различном числе отработанных этажей;

hпш – высота подштрекового целика;

hпшц – общая высота подштрекового целика с учетом проходки в нем сбоек;

bв – ширина восстающего, м.

Расчетные данные В.Б. Ясыченко по приведенной методике позволили определить минимальные размеры надштрековых, подштрековых и междукамерных (между блоковых) целиков [44] для глубины разработки от 200 до 600 м и мощности рудных тел от 1 до 3 м (табл. 3.28). Исследования проводились для условий Зун-Холбинского и Дарасунского месторождений.

Таблица 3.28

Параметры целиков при системах разработки крутопадающих

жильных месторождений

| Глубина разработки, м | Мощность рудного тела, м | Высота надштрекового целика, м | Высота подштрекового целика, м | Ширина междукамерного целика, м |

| До 200 | 1 | 2 | 2 | 7 |

| 2 | 2 | 2 | 7 | |

| 3 | 2 | 3 | 8 | |

| 200-400 | 1 | 2 | 3 | 8 |

| 2 | 2 | 3 | 8 | |

| 3 | 2 | 4 | 8 | |

| 400-600 | 1 | 2 | 4 | 8 |

| 2 | 2 | 4 | 8 | |

| 3 | 2 | 4 | 8 |

Подштрековые целики. Для определения устойчивости подштрековых целиков используются методики Л.И. Сосновского, В.Ф. Трумбачева, Г.К. Катковав, Д.И. Беккера, Н.П. Влоха и др. [33].

Предельное напряжение в подштрековом целике Gпшц должно соответствовать уравнению:

Gпшц =[(Квк ∙ Gв + Кгк ∙ Gг) – Gг] ∙ Коб + Gг ≤ Gдоп ∙ Кц,

где Квк, Кгк – коэффициенты концентрации напряжений от действия вертикальных и горизонтальных единичных нагрузок в подштрековом целике;

Gв, Gг – напряжения в нетронутом массиве (первоначальные), действующие соответственно вертикально и горизонтально, МПа;

Коб – коэффициент перехода от плоской к объемной геомеханической задаче;

Gдоп – предел прочности при сжатии или растяжении горных пород в массиве;

Кц – коэффициент, учитывающий геометрические размеры целика (коэффициент Церна).

Предел прочности на сжатие или растяжение горных пород в массиве определяется из выражения:

Gдоп = Gоб ∙ Кс/Кдл,

где Gоб – предел прочности на сжатие и растяжение горных пород в образце, МПа,

Кс – коэффициент структурного ослабления;

Кдл – коэффициент длительной прочности.

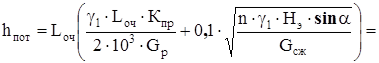

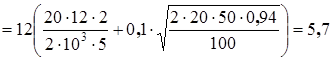

Расчет потолочины очистного блока. При горизонтальном положении потолочины расчет можно проводить по методике А.А. Иливицкого [21]. Если угол падения рудного тела α = 45–90 °, при крепости пород f = 8–10, то высота (толщина) потолочины hпот, м, определяется по формуле

где Lоч – пролет очистной камеры (потолочины), м;

γ 1 – удельный вес руды в потолочине, кН/м3;

Кпр – коэффициент запаса прочности, для этажно-камерной системы разработки Кпр = 3, для подэтажной отбойки и системы разработки с магазинированием руды Кпр = 2 и для системы разработки горизонтальными слоями с закладкой Кпр = 1.5.

Пример.

Рассчитать высоту потолочины очистного бока системы разработки с магазинированием руды для следующих условий: Lоч =12 м; γ 1 = 20 кН/м3;; Кпр = 2; Gпр = 5 МПа; Нэ = 50 м; а=70 °; Gсж = 100 МПа.

Решение

м.

м.

Погашение пустот твердеющими смесями . Этот метод обладает следующими преимуществами:

– повышает устойчивость вмещающих пород при разработке месторождений в сложных горно-геологических условиях;

– способствует сохранению дневной поверхности от сдвижений и обрушений пород под влиянием горных работ;

– уменьшает потери и разубоживание руды при отработке месторождений;

– дает возможность изоляции локальных источников физико-химических процессов (эндогенные пожары и пр.);

– предупреждает опасность горных ударов при перераспределении горного давления на естественные и искусственные массивы;

– позволяет утилизировать отходы горнодобывающих, перерабатывающих и местных производств;

– повышает безопасность ведения горных работ при отработке совместно открытым и подземным способами, а также под водоносными горизонтами, охраняемыми объектами и др..

Основной недостаток способа заключается в относительно высокой стоимости (до 55–65 % от общих затрат на добычу) основного вяжущего компонента - цемента, достигающей 25–60 % стоимости закладочных материалов. Поэтому дальнейшее расширение области применения этого способа связано с научно-техническим прогрессом в области технологии приготовления закладочных смесей.

Твердеющей закладкой широко пользуются в Канаде, США, Австралии, Швеции, Японии, Финляндии, Болгарии и др. В Канаде удельный вес закладки при погашении пустот достигает 40 %. Широкое распространение способа объясняется высокой ценностью руд и большой глубиной разработки.

На рудниках Японии с закладкой добывают около 43 % руд цветных металлов. В Финляндии с погашением пустот закладкой добывают около 85 % руд, в Австралии до 80 % руд по объему.

Способ погашения пустот твердеющей закладкой позволяет:

– формировать искусственные потолочины днища и целики между камерами;

– укреплять часть обрушенных пород или руд для придания им свойств, необходимых по условиям безопасности работ;

– осуществлять выемку наиболее ценных руд с минимальным разубоживанием по сравнению с разработкой остальной части месторождения;

– формировать в искусственном массиве выработки различного назначения на стадии погашения пустот.

Литература

1. Ломоносов Г.Г. Производственные процессы подземной разработки рудных месторождений. 2013 г. 518 с.

http: //s238.biblioclub.ru/services/fks.php? fks_action=get_file_by_hash& hash=cdc04e1b195b510b190eccea4b4567b2a0a96ec0bc797c5995760c8901bcd614.

2. Овсейчук В.А., Лизункин В.М. Пирогов Г.Г. Подземная разработка редкоземельных и радиоактивных руд. Учеб. пособие. – Чита 2008 г. http: //www.studfiles.ru/preview/3571398/page: 2.

3. Костромитинов К.Н., Тальгамер Б.Л., Лысков В.М. Разработка месторождений благородных металлов. Часть 1: учеб. пособие. – Иркутск: Изд-во ИРНИТУ. 2017. 286 с.

4. Костромитинов К.Н., Лысков В.М. Оценка эффективности отработки месторождений драгоценных металлов. – Иркутск: Изд-во БГУЭП, 2015 г. – 530 с.

5. Единые нормы выработки и времени на подземные очистные, горнопроходческие и нарезные горные работы. Часть I. Утверждено: Государственным комитетом СССР по труду и социальным вопросам и ВЦСПС. Постановление N 326/20-93 от 31 декабря 1982 г. http: //docs.cntd.ru/document/1200088798.

6. СНИП 111-11-77. http: //standartgost.ru/g/%D0%A1%D0%9D%D0%B8%D0%9F_III-11-77.

7. Укрупненные нормативы времени на горнопроходческие и нарезные горные работы шахт и рудников горнодобывающей промышленности и геологоразведки. http: //www.twirpx.com/file/763312/.

8. СТРОИТЕЛЬНЫЕ НОРМЫ И ПРАВИЛА ПОДЗЕМНЫЕ ГОРНЫЕ ВЫРАБОТКИ СНиП 3.02.03-84 Государственный комитет СССР по делам строительства Москва 1985. http: //www.gosthelp.ru/text/SNiP3020384Podzemnyegorny.html.

9. ПБ 03-553-03 Единые правила безопасности при разработке рудных, нерудных и россыпных месторождений полезных ископаемых подземным способом. http: //www.gosthelp.ru/text/PB0355303Edinyepravilabez.html.

10. Правила технической эксплуатации рудников, приисков и шахт разрабатывающих месторождения цветных, редких и драгоценных металлов. М. «Недра». – 1980. 109 с.

11. СТРОИТЕЛЬНЫЕ НОРМЫ И ПРАВИЛА ПОДЗЕМНЫЕ ГОРНЫЕ ВЫРАБОТКИ СНИП 3.02.03-84 ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО ДЕЛАМ СТРОИТЕЛЬСТВА МОСКВА 1985. http: //files.stroyinf.ru/data1/1/1924/#i97444.

Приложение А. Титульный лист

ИРКУТСКИЙ НАЦИОНАЛЬНЫЙ ИССЛЕДОВАТЕЛЬСКИЙ

ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

Институт Недропользования

наименование института

Разработка месторождений полезных ископаемых

наименование кафедры

Допускаю к защите Руководитель ____________ И.О. Фамилия

__________________________________________________________________ __________________________________________________________________ наименование темы

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА к курсовому проекту (курсовой работе) по дисциплине ___________________________________________________________________________ Х. ХХХ. ХХ. ХХ - ПЗ обозначение документа

Выполнил студент _____ ___________

шифр группы подпись И.О. Фамилия

Нормоконтроль _______ подпись

И.О. Фамилия

Курсовой проект (курсовая работа) защищен с оценкой

Иркутск 2019 г.

Приложение Б. Задание

Министерство образования и науки Российской Федерации Федеральное государственное бюджетное образовательное учреждение

высшего образования

ИРКУТСКИЙ НАЦИОНАЛЬНЫЙ ИССЛЕДОВАТЕЛЬСКИЙ

ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

ЗАДАНИЕ НА КУРСОВОЕ ПРОЕКТИРОВАНИЕ (КУРСОВУЮ РАБОТУ)

По курсу

_____________________________________________________________________

Студенту ___________________________________________________

(фамилия, инициалы)

Тема проекта (работы) __________________________________________________________ ________

Исходные данные ______________________________________________________________ ________________________________________________________________________________ _____________________________________________________________________________ Рекомендуемая литература ______________________________________________________ ________________________________________________________________________________ ___________________________________________________________________________________________________________________________________________________________________________________________________________________________________________ __________________________________________________________________

Графическая часть на ______________ листах.

Дата выдачи задания «___»__02 2019 г.

Задание получил ___________ подпись

И.О. Фамилия

Дата представления проекта (работы) руководителю «15» 04 2019 г.

Руководитель курсового проектирования (курсовой работы) __________

подпись

Приложение В. Оформление пояснительной записки.

5.4.1 Общие требования

5.4.1.1 Пояснительная записка к проекту (работе) и ВКР является текстовым документом, и ее оформление должно соответствовать требованиям ГОСТ 2.105 и ГОСТ 2.106.

5.4.1.2 Пояснительная записка выполняется листах белой бумаги формата А4 (210х297).

Включаемые в пояснительную записку в качестве иллюстраций чертежи, схемы и таблицы допускается выполнять на листах формата А3, складываемых до размера формата А4.

Пояснительная записка предоставляется в переплетеном виде.

Размеры полей: верхнего 15 мм, нижнего 20 мм.; левое поле – 30 мм, правое –10 мм

5.4.1.4 Текст пояснительной записки должен быть выполнен шрифтом Times New Roman, размер шрифта 14, междустрочный интервал «одинарный».

5.4.1.5 Титульный лист выполняется по форме представленной в Приложени А.

5.4.1.7 Текст документа должен быть кратким и четким. При изложении обязательных требований в тексте должны применяться слова «должен», «следует», «необходимо» и производные от них. Терминология, символы и условные обозначения должны быть едиными на протяжении всей пояснительной записки и соответствовать действующим стандартам. Допущенные описки и неточности должны быть устранены.

5.4.1.8 Все расчеты должны быть выполнены в единицах СИ или других допущенных к применению ОК 015-94.

5.4.2 Структура пояснительной записки

5.4.2.1 Пояснительная записка должна включать в себя следующие структурные части в указанной последовательности:

а) титульный лист;

б) задание;

в) содержание;

г) введение;

д) основную (проектную) часть;

е) заключение;

ж) перечень условных обозначений, символов, единиц и терминов (при необходимости);

з) список использованных источников;

и) приложения (при необходимости).

5.4.2.2 В «Содержании» последовательно перечисляют заголовки структурных частей, следующих за «Содержанием», а также номера и заголовки разделов и подразделов основной (проектной) части пояснительной записки с указанием номеров страниц. Наименование заголовков, включенных в содержание, записывают строчными буквами, кроме первой прописной.

5.4.2.3 Во «Введении» обосновывается актуальность темы проекта (работы) и ее инновационный характер.

5.4.2.4 «Заключение» должно содержать оценку полученных результатов и соответствие их требованиям задания, намечать пути дальнейшей работе по повышению технико-экономических показателей разработанного изделия, процесса и т.п.

5.4.2.5 Слова «Содержание», «Введение», «Заключение», «Список использованных источников» являются заголовками соответствующих структурных частей, пишутся с заглавной буквы, выравниваютя по центру и не нумеруются. 5.4.3 Рубрикация и нумерация листов пояснительной записки

5.4.3.1 Текст основной (проектной) части пояснительной записки подразделяется на разделы, подразделы, пункты и при необходимости на подпункты. Разделы, подразделы, пункты и подпункты должны быть пронумерованы арабскими цифрами. В конце номера точка не ставится. Номер подраздела должен состоять из номера раздела и подраздела, разделенных точками; пункта – из номера раздела, подраздела и пункта, разделенных точками и т. д.

5.4.3.2 Разделы и подразделы должны иметь заголовки, записанные с абзацного отступа. В заголовках первая буква должна быть прописной, остальные буквы – строчными. Переносы слов в заголовках не допускаются. Точку в конце заголовка не ставят. Если заголовок состоит из двух предложений, то их разделяют точкой. Заголовки не подчеркивают.

5.4.3.3 Расстояние между заголовком и текстом при выполнении пояснительной записки с использованием компьютерной техники должно быть равно 3–4 пт

5.4.3.4 Все листы пояснительной записки должны быть последовательно пронумерованы арабскими цифрами, помещаемыми в соответствующие графы основных надписей.

5.4.3.5 В случае выполнения пояснительной записки в соответствии с требованиями ГОСТ 7.32 первым листом является титульный лист. Номера страниц проставляются в центре нижней части листа без точки. Первый лист не нумеруется.

5.4.3.6 Каждый раздел следует начинать с нового листа (страницы).

5.5 Оформление иллюстраций. Ссылка на иллюстрации

5.5.1 Количество иллюстраций (фотографии, схемы, эскизы, диаграммы) должно быть достаточным для пояснения излагаемого текста. Иллюстрации могут быть расположены как по тексту документа (возможно ближе к соответствующим частям текста), так и в конце его или даны в приложении.

Все иллюстрации, если их в документе более одной, нумеруют в пределах раздела арабскими цифрами, например: Рисунок 1.1, Рисунок 2.3. Допускается нумерация иллюстраций в пределах всего документа. Иллюстрации при необходимости могут иметь наименование и поясняющие данные (подрисуночный текст).

5.5.2 В тексте должны быть ссылки на все рисунки. При ссылке на рисунок следует писать «...в соответствии с рисунком 1.2...» или « (см. рисунок 1.2) ». 5.5.3 Диаграммы, изображающие функциональную зависимость двух и более переменных величин в принятой системе координат, должны быть выполнены в соответствии с рекомендациями Р 50-77-88. «Рекомендации. Единая система конструкторской документации. Правила выполнения диаграмм» Диаграммы могут быть выполнены в прямоугольной, полярной или пространственной системе координат. Значения величин, связанных функциональной зависимостью, откладываются на осях координат в виде шкал в линейном или нелинейном масштабе.

Диаграммы для информационного изображения функциональных зависимостей допускается выполнять без шкал значений величин. При этом оси координат следует заканчивать стрелками, указывающими направление возрастания значений величин (см. рисунок 1).

Допускается применять стрелки также и в диаграммах со шкалами за пределами шкал (рисунок 2) или параллельно осям координат (см. рисунок 3).

Приложение Г. Исходные данные по вариантам

| № п/п | Крепость руды по шкале проф. М.М. Протодьяконова | Сред. мощность рудного тела, «М», м | Угол

падения

залежи,  град.

град.

| Мощность наносов, «Н», м | Среднее содержание золота, «аср», г/т | Дли- на по простиранию, м | Длина по падению, «В», м | |||||||||||||||||||||||||||||||

| 1 | 15 | 2, 0 | 15 | 150 | 1, 5 | 1200 |

| |||||||||||||||||||||||||||||||

| 2 | 16 | 5, 0 | 65 | 80 | 1, 3 | 500 | ||||||||||||||||||||||||||||||||

| 3 | 17 | 10 | 75 | 40 | 1, 8 | 800 | ||||||||||||||||||||||||||||||||

| 4 | 12 | 12 | 30 | 30 | 2, 0 | 800 | ||||||||||||||||||||||||||||||||

| 5 | 9 | 3, 5 | 65 | 50 | 2, 0 | 600 | ||||||||||||||||||||||||||||||||

| 6 | 10 | 10 | 26 | 80 | 3, 0 | 900 | ||||||||||||||||||||||||||||||||

| 7 | 18 | 4, 0 | 85 | 50 | 1.4 | 220 | ||||||||||||||||||||||||||||||||

| 8 | 12 | 0.5 | 80 | 50 | 3, 0 | 800 | ||||||||||||||||||||||||||||||||

| 9 | 13 | 2, 5 | 65 | 120 | 5.5 | 630 | ||||||||||||||||||||||||||||||||

| 10 | 16 | 23 | 48 | 25 | 2, 3 | 400 | ||||||||||||||||||||||||||||||||

| 11 | 15 | 5 | 55 | 50 | 3, 5 | 600 | ||||||||||||||||||||||||||||||||

| 12 | 16 | 0.8 | 75 | 90 | 3, 0 | 800 | ||||||||||||||||||||||||||||||||

| 13 | 17 | 6 | 35 | 45 | 1, 5 | 1300 | ||||||||||||||||||||||||||||||||

| 14 | 12 | 3 | 45 | 60 | 2, 5 | 800 | ||||||||||||||||||||||||||||||||

| 15 | 9 | 3 | 55 | 70 | 1, 3 | 1000 | ||||||||||||||||||||||||||||||||

| 16 | 10 | 15 | 30 | 50 | 1, 6 | 800 | ||||||||||||||||||||||||||||||||

| 17 | 13 | 0, 5 | 80 | 46 | 3, 0 | 900 | ||||||||||||||||||||||||||||||||

| 18 | 12 | 3, 5 | 75 | 70 | 2, 1 | 600 | ||||||||||||||||||||||||||||||||

| 19 | 15 | 13 | 50 | 80 | 1, 0 | 1200 | ||||||||||||||||||||||||||||||||

| 20 | 16 | 23 | 25 | 120 | 1, 3 | 2300 | ||||||||||||||||||||||||||||||||

| 21 | 14 | 0.3 | 84 | 50 | 3, 5 | 600 | ||||||||||||||||||||||||||||||||

| 22 | 16 | 2 | 67 | 60 | 3, 0 | 700 | ||||||||||||||||||||||||||||||||

| 23 | 7 | 19 | 50 | 40 | 2, 1 | 650 | ||||||||||||||||||||||||||||||||

| 24 | 12 | 3 | 15 | 60 | 1, 5 | 850 | ||||||||||||||||||||||||||||||||

| 25 | 9 | 6 | 65 | 80 | 1, 8 | 760 | ||||||||||||||||||||||||||||||||

| 26 | 10 | 17 | 73 | 120 | 2, 3 | 900 | ||||||||||||||||||||||||||||||||

| 27 | 8 | 25 | 55 | 64 | 2, 5 | 1200 | ||||||||||||||||||||||||||||||||

| 28 | 12 | 6 | 73 | 30 | 2, 5 | 2200 | ||||||||||||||||||||||||||||||||

| 29 | 13 | 4 | 15 | 150 | 1, 5 | 2300 | ||||||||||||||||||||||||||||||||

| 30 | 16 | 15 | 65 | 65 | 2, 6 | 1000 | ||||||||||||||||||||||||||||||||

Золоторудное месторождение. Плотность 3т/м3

Приложение Д. Классификация динамических проявлений

Горного давления.

Предложено несколько классификаций динамических проявлений горного давления, основанных на различных признаках. Наибольший интерес представляют три классификации.

Первая классификация предусматривает подразделение динамических проявлений горного давления по механизму и масштабу на два класса - горные удары локального происхождения и горные удары регионального происхождения.

Горные удары локального происхождения разделяются на микроудары и горные удары, им предшествуют стреляние, динамическое заколообразование и шелушение на контуре выработок и в целиках.

Эти горные удары представляют собой процесс хрупкого разрушения (трещинообразования) в локальной области приконтурного массива пород или в целике.

Причинами их являются высокая концентрация напряжений вследствие действия естественных напряжений в массиве пород, влияния геологических неоднородностей, очистных пространств или сближенных горных выработок, а также динамических напряжений от сейсмической волны взрывов или горно-тектонических ударов и техногенных землетрясений.

Микроудар – мгновенное хрупкое разрушение целика или части массива горных пород с выбросом породы в горные выработки без нарушения технологического процесса. Сопровождается звуком и сотрясением массива с образованием пыли.

Горный удар – мгновенное хрупкое разрушение целика или приконтурной части выработки, проявляющееся в виде выброса руды (породы) в подземные выработки с нарушением крепи, смещением машин, механизмов, оборудования и вызывающее нарушение технологического процесса. Горный удар сопровождается резким звуком, сотрясением массива, образованием пыли и воздушной волной.

Сопутствующими признаками удароопасности являются стреляние, динамическое заколообразование и шелушение пород.

а) Стреляние пород – отскакивание с поверхности обнажения массива пластин пород различных размеров со звуком, напоминающим выстрел.

б) Динамическое заколообразование – явление аналогичное стрелянию пород, но с постепенным прорастанием трещин. Образование и отделение заколов происходит в течение длительного времени после отпала и вслед за оборкой, сопровождаемое треском и звуками, напоминающими выстрел. Это явление чаще всего происходит по ненарушенному массиву и не связано напрямую с трещиноватостью и слоистостью, образующиеся пластины повторяют по форме контур выработки.

в) Шелушение – постепенное разрушение и разделение пород на отдельные пластинки на поверхности обнажения, из-за отслоения пластинок места шелушения всегда выглядят " свежими" (не запыленными).

Горные удары регионального происхождения по вызванным ими разрушениям пород подразделяются на толчки, горно-тектонические удары и техногенные землетрясения.

Горным ударам этого типа предшествует рост сейсмичности массива горных пород (форшоки), а также наблюдается длительное сохранение повышенной сейсмичности района после основного события (афтершоковые серии сейсмических событий). Инициирование может происходить под воздействием массовых взрывов. С физической точки зрения – это либо срыв зацепления по границе блоков и резкая подвижка тектонических блоков друг относительно друга, либо лавинообразное прорастание новой трещины внутри этих блоков.

Причинами этих явлений являются перераспределение напряжений на больших площадях, вследствие выемки и перемещения больших масс горных пород и других длительных техногенных воздействий.

В результате происходит либо вывод из равновесия крупных тектонических блоков, слагающих массив, либо разрушение самих этих блоков при возможности прорастания новой трещины на свободную поверхность очистного пространства или вспарывание барьера между близко расположенными геологическими нарушениями, сближенными очистными пространствами или очистным пространством и геологическим нарушением.

а) Толчок – мгновенное разрушение пород в глубине массива в виде прорастания трещин без выброса пород в горную выработку. При толчке возникает звук и сотрясение массива пород. Возможно образование трещин в бетонной крепи и обрушение заколов на локальном участке контура выработки. Если толчок происходит в процессе действия рабочего органа горной машины, например бара врубовой машины или долота бурового станка, то он ощущается именно как толчок на инструмент.

б) Горно-тектонический удар – мгновенная подвижка пород по тектоническому нарушению или прорастание крупной трещины в массиве, в том числе с образованием систем оперяющих трещин, сейсмическое воздействие от которых вызывает хрупкое разрушение пород на контуре горных выработок в виде горных ударов, вывалов пород, падения заколов, разрушения целиков и крепи на большой площади или на отдельных удаленных друг от друга участках выработок. Горно-тектонический удар может сопровождается сильным сотрясением массива, резким звуком, а иногда образованием пыли и воздушной волны в горных выработках.

в) Техногенное землетрясение – мгновенная подвижка пород по тектоническому нарушению или прорастание крупной трещины в массиве, в том числе с образованием систем оперяющих трещин. Само явление или его сейсмическое воздействие вызывает хрупкое разрушение пород на контуре горных выработок в виде горных ударов, вывалов пород, падения заколов, разрушения целиков и крепи, вспучивания почвы на значительных площадях в подземных горных выработках, а также повреждения и разрушения на земной поверхности. Техногенное землетрясение сопровождается сильным сотрясением массива и поверхности, резким звуком или гулом.

Другая классификация позволяет выделять различные классы динамических проявлений горного давления по энергетическому признаку - количеству выделяющейся сейсмической энергии, и соответственно по степени и объему разрушения при этом полезного ископаемого и пород, крепи, оборудования и т. д. По энергетическому признаку целесообразно различать шесть классов динамических проявлений:

В табл. 17.2 приведены энергетические характеристики динамических проявлений каждого класса.

Энергетические характеристики динамических проявлений

горного давления

Таблица 17.2

| Класс динамических проявлений горного давления | Сейсмическая энергия, Дж | Уровень сейсмичности в эпицентре, балл |

| Микроудары (стреляние, толчки) | < 10 | < 1 |

| Слабые горные удары | 10 - 102 | 1 - 2 |

| Средние горные удары | 102 - 104 | 2 - 3.5 |

| Сильные горные удары | 104 - 105 | 3.5 - 5 |

| Катастрофические горные удары | 105 - 109 | |

| Техногенные землетрясения | > 109 |

[1] http: //www.studfiles.ru/preview/2827209/

[2] Ломоносов Г.Г. Производственные процессы подземной разработки рудных месторождений. _ 2-е изд. - М.: Издательство «Горная книга», 2013. – 517 с.

[3] Малахов Г.М., Мартынов В.К, Фаустов Г.Т., Кучерявенко И.А. Основные расчеты систем разработки рудных месторождений. 1968 г. 274 с.

[4] https: //yandex.ru/images/search? p=13& text=схемы выпуска и доставка руды подземным способом & noreask=1& img_url=http%3A%2F%2Fdopoln.ru%

[5]https: //yandex.ru/images/search? img_url=http%3A%2F%2Ffiles3.vunivere.ru%2Fworkbase%2F00%2F01%2F66%2F05%2Fimages%2Fimage047.jpg& text=%D0%A1%D1%85%D0%B5%D0%BC%D0%B0%20%D0%B2%D1%8B%D0%BF%D1%83%D1%81%D0%BA%D0%B0%20%D1%80%D1%83%D0%B4%D1%8B%20%D0%B2%D0%B8%D0%B1%D1%80%D0%BE%D0%BF%D0%B8%D1%82%D0%B0%D1%82%D0%B5%D0%BB%D0%B5%D0%BC& noreask=1& pos=2& lr=63& rpt=simage

[6] Ломоносов Г.Г. Производственные процессы подземной разработки рудных месторождений. - Изд-во «Горная книга», 2013. – 517 с.

[7] http: //helpiks.org/5-49698.html

Общие положения

Оформление курсовых проектов (работ) технических специальностей производится по стандарту СТО 005-2015.

Требования приводятся в приложении:

Титульный лист: Приложение А.

Задание на курсовую работу: Приложение Б.

Общие положения по оформлению записки курсовой работы: Приложение В

Планомерная и эффективная разработка месторождения возможна при условии строгой увязки во времени и пространстве трех стадий подземной разработки:

Вскрытия – проведения вскрывающих выработок, открывающих доступ с поверхности ко всему рудному телу или части его и обеспечивающих возможность проведения подготовительных выработок;

подготовки – проведения подготовительных выработок, которыми вскрытая часть месторождения разделяется на выемочные участки (этажи, блоки, панели, столбы), и нарезных выработок, проводимых в выемочном участке для обеспечения очистной выемки;

извлечения руды– комплекса производственных процессов по добыче руды от отбойки до выдачи на поверхность, основным из которых является очистная выемка - технологических процессов по извлечению руды в выемочном участке. В соответствии с этим промышленные запасы в зависимости от степени подготовленности делятся на следующие группы:

вскрытые – запасы руды в разрабатываемом месторождении или его части, находящиеся выше горизонта подсечения их вскрывающими (горно-капитальными) выработками;

подготовленные – запасы руды вскрытой части месторождения, в которой пройдены подготовительные (горно-подготовительные) выработки, предусмотренные принятой системой разработки;

готовыми к выемке – запасы руды, подготовленные к очистной выемке на добычных участках или в блоках, в которых полностью пройдены нарезные выработки, необходимые для производства очистной выемки.

Вскрытыми могут оказаться запасы всего месторождения, если оно горизонтальное, пологопадающее или небольших размеров по падению; в других случаях количество вскрытых запасов определяется проектом. Обеспеченность подготовленными запасами рекомендуется принимать не менее, чем на 2 - 3 года работы рудника. При решении вопросов проектирования горных работ пользуются нормативами запасов, определяемых по планируемым средним показателям систем разработки.

Курсовая работа по подземной разработке рудных месторождений основывается на знании производственных процессов подземной разработки рудных месторождений, технологии подземной разработки твердых полезных ископаемых, способов вскрытия и подготовки месторождений, системах разработки рудных и россыпных месторождений и т.д.

На основе теоретических знаний необходимо определить:

– балансовые и промышленные запасы месторождения;

– годовую производительность рудника;

– выбрать целесообразную схему вскрытия и подготовки месторождения методом технико-экономического сравнения;

– описать и составить график организации проведения подготовительных и нарезных выработок;

– рассчитать и показать на схемах основные производственные процессы разработки месторождения;

– график организации работ с учетом производственных процессов;

– выбрать наиболее оптимальный вариант системы разработки и рассчитать основные технико-экономические показатели (производительность очистного забоя, производительность труда, удельный расход ГПР, время на подготовку и отработку блока или участка и т.д.).

Определения промышленных запасов месторождения

Балансовые — запасы, которые при данном уровне развития науки и техники могут быть извлечены из недр земли с достаточной эффективностью.

Забалансовые — запасы, которые на данном этапе с экономической точки зрения нецелесообразно извлекать из недр земли. С развитием науки и техники, с появлением новых, более прогрессивных технологий, забалансовые запасы могут быть переведены в категорию балансовых.

Промышленные запасы — это балансовые запасы за вычетом эксплуатационных или проектных потерь. Чем меньше эксплуатационные потери, тем больше может быть извлечено балансовых запасов, тем рациональнее используются месторождения полезных ископаемых.

Составление проектов, а также реконструкция действующих рудников производится на основе балансовых запасов полезного ископаемого категорий А, В и С1, утвержденных Государственной комиссией по запасам.

В балансовые запасы включаются промышленные запасы, которые подлежат извлечению, и общерудничные или проектные потери.

Величина балансовых запасов (Q, т) зависит от размеров месторождения и может быть рассчитана по формулам:

- для горизонтального месторождения

Q = S × m ×  ,

,

- для наклонных и крутопадающих месторождений

Q = S × m / sin  ×

×  ,

,

где S – площадь месторождения, м2;

S=B * L,

m – мощность рудного тела (нормальная), м;

плотность руды в массиве, т/м3;

плотность руды в массиве, т/м3;

L – длина рудного тела по простиранию, м;

B – длина рудного тела по падению, м;

a – угол падения рудного тела, град.

К проектным потерям относятся не извлекаемые запасы, оставляемые в охранных целиках около капитальных горных выработок, под зданиями, сооружениями, водоемами, водоносными горизонтами и т.п.

В процессе добычи руды возможны также эксплуатационные потери. Это потери, которые остаются в недрах в результате неполной отбойки руды у контакта залежи, в целиках у штреков и восстающих, в местах выклинивания залежи, около мест завалов и т. д.

Возможны также потери отбитой руды (оставление руды в выработанном пространстве при массовом выпуске руды под обрушенными породами, просыпание богатой рудной мелочи в закладку или при транспортировке и др.).

Таким образом, промышленные запасы подразделяются эксплуатационные потери и извлекаемые запасы. Однако при отбойке и выпуске руды к ней примешивается пустая порода, что приводит к снижению содержания полезного компонента в добываемой руде. Это называется разубоживанием. Разубоживание руды происходит в очистном забое на стадии отбойки руды, вследствие засорения руды пустыми породами и за счет отслоения боковых пород. Попадание пустых пород возможно также при выпуске руды, в местах перегрузки, складирования и т. д.

Извлекаемые запасы с учетом потерь и разубоживания можно определить по формуле

Qизв=

где Киз – коэффициент извлечения Киз=1-п;

п – коэффициент потерь руды, доли ед.

коэффициент разубоживания руды, доли ед.

коэффициент разубоживания руды, доли ед.

Выдаваемые на поверхность извлекаемые запасы вместе с примешанной пустой породой называют рудной массой или добытой рудой. При проходке горных выработок вне рудной залежи извлекаемые пустые породы, которые выдаются на поверхность отдельно от руды. Совокупность выдаваемых на поверхность рудной массы и пустых пород от проходки горных выработок вне рудного тела называют горной массой.

Пример определения промышленных запасов месторождения

Дано. Золоторудное месторождение представлено тремя рудными телами n=3, мощностью m = 2, 0 м, среднее содержание полезного компонента –  1, 5 г. Глубина разработки H =800 м, угол падения

1, 5 г. Глубина разработки H =800 м, угол падения  75 градусов. Длина рудных тел

75 градусов. Длина рудных тел

по простиранию L= 800 м, по падению B=400 м. Коэффициент извлечения при добыче Ки=0, 8, коэффициент извлечения при переработке руды Кп=0, 9, суммарные затраты на добычу, транспорт и переработку руды Сдтп = 2000 руб./г., плотность руды  Рыночная цена 1г. золота составляет ц = 2250 руб.

Рыночная цена 1г. золота составляет ц = 2250 руб.

Решение.

Определяем геологические (балансовые) запасы в тоннах.

Qбал=n*L*B*m*  /

/  .

.

Qбал=3*800*400*2*3/0, 965 =5 968 911, 9 т.

Балансовые запасы в граммах

Qбал=n*L*B*m*  =3*800*400*2*3*1, 5=8 953 367, 8 г.

=3*800*400*2*3*1, 5=8 953 367, 8 г.

Определяем промышленные запасы месторождения с учетом потерь.

Qпр=  = 8 640 000*0, 8г =7 162 964 г.

= 8 640 000*0, 8г =7 162 964 г.

Извлекаемая ценность суммы полезных компонентов (

.

.

В нашем случае один компонент – золото по цене ц= 2250 руб./г.

0, 8*0, 9*1, 5*2250 – 2000=430 руб./г.

0, 8*0, 9*1, 5*2250 – 2000=430 руб./г.

Qпр=430*7 162 964 =3 079 958 549 руб. т.е. 3 079 9 млн. руб.,

Qпр=430*7 162 964 =3 079 958 549 руб. т.е. 3 079 9 млн. руб.,

где Сдтп — суммарные затраты на добычу, транспорт и переработку 1 г руды, руб.;

и

и  — коэффициенты извлечения полезных компонентов, содержащихся в руде, при её добыче и переработке, доли ед.

— коэффициенты извлечения полезных компонентов, содержащихся в руде, при её добыче и переработке, доли ед.

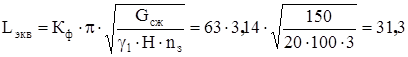

Производственная мощность горного предприятия

Производственная мощность определяется количеством полезного ископаемого в тоннах, добываемым за определённый период работы горного предприятия (за смену, сутки, месяц, год).

На рудниках принято за период принимать год. Поэтому ее часто называют годовой производительностью рудника.

От годовой производительности горного предприятия зависит размер капитальных вложений на его строительство или реконструкцию, себестоимость добычи и переработки 1 т полезного ископаемого, приведенные затраты, ожидаемая или получаемая прибыль, эффективность капиталовложений и другие технико-экономические показатели.

Горные предприятия имеют годовую производительность от 50-100тыс. т в год до 2-5 и даже до 15-25 млн. т в год.

Наиболее распространены горные предприятия с годовой производительностью добычи от 500-800 тыс. т до 3 млн. т.

По производительности рудники различают:

•малой мощности –Аt < 300 тыс. т/год;

•средней –Аt =300-800тыс. т/год;

•большой –Аt = 0, 8- 10 млн т/год;

•сверхбольшой –Аt > 10 млн т/год.

При производительности рудника до 500 тыс. т/год проводится одно путевой квершлаг (площадью сечения 8 м2),

при производительности более 500-800 тыс. т/год проводится двух путевой квершлаг (площадью сечения12-14 м2).

В проектах годовую производительность (т) рудника (шахты) по горным возможностям с корректировкой по целесообразному сроку службы рудника (шахты) определяют по формуле

А = Б Ки / [t (1 – ρ )],

где Б — балансовые запасы руды, т;

t — срок службы, лет;

Ки— коэффициент извлечения рудного запаса;

ρ — коэффициент разубоживания руды.

Срок службы задается заказчиком проекта. Учитывается, минимальный срок окупаемости капитальных вложений (инвестиций), обычно, не более 5 -7 лет, или с учетом срока годности оборудования, или других факторов.

Для рудных тел с углом падения более 300 годовая производительность рудника по горным возможностям (А, т/год) определяется по формуле

,

,

где v - среднее годовое понижение уровня выемки, м, табл. 2.1;

К1, К2, К3 и К4 - поправочные коэффициенты к величине годового понижения в соответствии с углом падения, мощностью рудных залежей, применяемыми системами разработки и числом этажей, находящихся одновременно в работе, табл. 2.2, табл.2.3, табл. 2.4, табл.2.5;

Sг - средняя горизонтальная рудная площадь этажа, м2;

- плотность руды, т/м3;

- плотность руды, т/м3;

п и р - коэффициенты соответственно потерь и разубоживания руды при её добыче.

Sг=L*m/sin

Таблица 2.1

Последнее изменение этой страницы: 2019-05-04; Просмотров: 576; Нарушение авторского права страницы