|

Архитектура Аудит Военная наука Иностранные языки Медицина Металлургия Метрология Образование Политология Производство Психология Стандартизация Технологии |

|

Архитектура Аудит Военная наука Иностранные языки Медицина Металлургия Метрология Образование Политология Производство Психология Стандартизация Технологии |

Основные виды матриц, применяемых для прессования профилей.

Широкое развитие производства прессованных профилей из алюминиевых сплавов потребовало создания новых горизонтальных гидравлических прессов, отличающихся усилием, а также конструктивным оформлением различных узлов, в том числе и инструментальных. Это привело к разработке и внедрению прессовых матриц самых различных конструкций. Для прессования профилей используется много разновидностей матриц, отличающихся особенностями конструкции их посадочных поверхностей: · коническую с обратным конусом - устанавливают в матрицедержатель вместе с подкладкой (рис. 3.2, а); · цилиндрическую с буртом - устанавливают и матрицедержатель также вместе с подкладкой (рис. 3.2, б); · коническую с прямым конусом - устанавливают в мундштук без подкладки (рис. 3.2, б); · коническую с обратным конусом - устанавливают в мундштук с промежуточным коническим кольцом (рис. 3.2, г); · цилиндро-коническую с обратным конусом, выполненную за одно целое с подкладкой (рис. 3.2, д); · усиленную, выполненную по габаритным размерам матрицедержателя (рис. 3.2, е); · матрица для прессования полых профилей в сборке с рассекателем и корпусом матрицы в обойме с опорным диском (рис. 3.2, ж). Наибольшее распространение получили матрицы с обратным конусом. Их применяют на прессах усилием 750—5000 тн для прессования профилей компактного поперечного сечения (симметричные относительно одной или двух осей симметрии поперечного сечения), а также профилей, не имеющих разнотолщинных периферийных элементов сечения и позволяющих так расположить очко, чтобы обеспечить достаточную прочность перемычек матрицы. При этом очко должно быть расположено в пределах максимально допустимой описанной окружности для данного контейнера. На изготовление матрицы с обратным конусом расходуется, меньше легированной стали, чем на изготовление матриц других конструкций. Матрицы цилиндрические с буртом применяют в основном для прессования профилей не очень сложной конфигурации поперечного сечения, имеющих только отдельные выступающие элементы, которые увеличивают диаметр окружности, описанной вокруг профиля. Применение цилиндрических матриц, несмотря на некоторое увеличение расхода, стали на изготовление, обеспечивает значительное повышение их стойкости благодаря созданию надежных торцовых опорных плоскостей между матрицей, подкладкой и мундштуком. Матрицы с прямым конусом применяют для прессования профилей сложной конфигурации с выступающими элементами поперечного сечения. В этом случае изготавливают специальный профилированный мундштук для увеличения опорной торцовой поверхности. Недостаток матрицы данной конструкции — в посадке ее в гнездо мундштука на самотормозящий конус (~4°). Это значительно усложняет удаление матрицы из матрицедержателя для доводки очка, и после прессования.

Рис 3.2 Разновидности матриц для прессования профилей.

Матрицы конические с обратным конусом, применяемые без подкладки, устанавливают в мундштук с промежуточным коническим кольцом. Эти матрицы используют редко, а в основном для прессования профилей простой конфигурации с достаточно большой площадью поперечного сечения. При этом в сечении профиля должны отсутствовать элементы, образующие консольные части в очке матрицы. Это объясняется тем, что применение матрицы без подкладки при установке ее непосредственно в мундштук с непрофилированным выходным каналом значительно увеличивает напряжение на изгиб и смятие, а это может привести к выходу матрицы из строя Цилиндро-конические матрицы применяют для прессования профилей с элементами сечения, образующими консоли с отношением высоты к ширине от 3: 1 до 6: 1. При этом диаметр описанной окружности по сечению профиля не должен превышать ~ 0, 6 диаметра контейнера. Указанные матрицы используют в комплекте со специальным профилированным мундштуком, а на прессах усилием 5000, т.е. и более со специальным профилированным подкладным диском, а иногда и с профилированным мундштуком. Матрицы усиленные, выполненные по габаритным размерам матрицедержателя, применяют для прессования профилей, по конфигурации аналогичных тем, которые прессуют через цилиндро-конические матрицы. Диаметр описанной окружности по сечению этих профилей обычно составляет 0, 6-0, 8 диаметра контейнера пресса. Эти матрицы также используют в комплекте со специальным профилированным мундштуком или со специальным подкладным диском. Усиленные матрицы из-за дороговизны и сложности изготовления применяют значительно реже, чем цилиндро-конические матрицы.

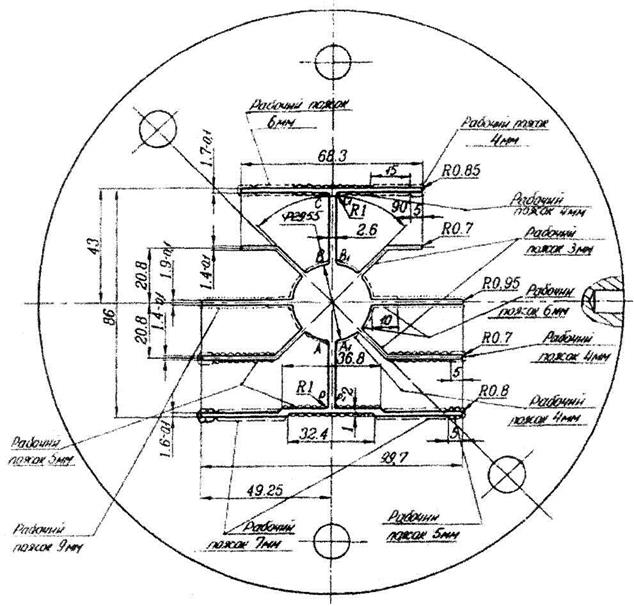

Проектирование матрицы Для выбора диаметра матрицы необходимо знать диаметр описанной окружности, проведенной при данном расположении очка матрицы через максимально удаленную точку его сечения. Для обеспечения необходимой прочности перемычек матрицы ее диаметр рекомендуется принимать: при диаметрах контейнеров до 200 мм dм > 1, 6d0; при диаметрах контейнеров более 200мм > 1, 5d0, где d0 - диаметр описанной окружности, проведенный через максимально удаленную точку очка матрицы. В этом случае матрица имеет следующие размеры: диаметр 228 мм, высота 68 мм. Рассекатель: диаметр 228мм, высота 99мм, исходя из технологической карты. Чертеж корпуса матрицы для прессования профиля ТКБ25 показан на рисунке 3.3 Матрицы по конструкции имеют большое количество разновидностей. Они работают в тяжелых температурных условиях, испытывая высокие удельные давления, и выходят из строя по следующим причинам: 1. Смятие кромок рабочего пояска (или радиальных переходов); 2. Постепенное заплывание рабочего пояска из-за перемещения металла с рабочей поверхности (конуса или плоскости) к пояску (в этом случае уменьшаются размеры очка матрицы); 3. Образование трещин и сетки разгара на рабочей поверхности и на рабочем пояске; 4. Налипание металла на рабочую поверхность; 5. Механическое повреждение матрицы. Матрицы по форме внутренней (рабочей) поверхности делятся на плоские, конические и радиальные. Высота рабочего пояска матрицы зависит от свойств прессуемого металла и размера прессуемого изделия. При определении высоты пояска сталкиваются с противоречивыми требованиями: с точки зрения уменьшения износа она должна быть как можно больше, а в то же время по технологическим требованиям должна быть как можно меньше, т.к. увеличение высоты пояска ведет к большему налипанию металла на инструмент.

|

Последнее изменение этой страницы: 2017-04-12; Просмотров: 1278; Нарушение авторского права страницы