|

Архитектура Аудит Военная наука Иностранные языки Медицина Металлургия Метрология Образование Политология Производство Психология Стандартизация Технологии |

|

Архитектура Аудит Военная наука Иностранные языки Медицина Металлургия Метрология Образование Политология Производство Психология Стандартизация Технологии |

Проверочный расчет валов на прочностьСтр 1 из 4Следующая ⇒

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИИ ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ «ТЮМЕНСКИЙ ГОСУДАРСТВЕННЫЙ НЕФТЕГАЗОВЫЙ УНИВЕРСИТЕТ» ИНСТИТУТ ТРАНСПОРТА

Кафедра прикладной механики

ПРОЕКТИРОВАНИЕ ВАЛОВ

методические указания на курсовое проектирование и расчетно- графическую работу по дисциплине «Детали машин и основы конструирования» для студентов механических и немеханических специальностей очной и заочных форм обучения

Тюмень 2011 Утверждено редакционно-издательским советом Тюменского государственного нефтегазового университета

СОСТАВИТЕЛИ: к.т.н., профессор В.Н. Кривохижа, ассистент С.Ю. Михайлов.

© ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ

«Тюменский государственный нефтегазовый университет» 2011 г.

Проектирование валов

Валом называют деталь, предназначенную для поддержания установленных на ней зубчатых колес, шкивов, звездочек и т. д., и для передачи вращающего момента. Некоторые валы (например, гибкие, карданные) не поддерживают вращающиеся детали. Коленчатые и гибкие валы относят к специальным деталям и нами не рассматриваются. Основными нагрузками на валы являются силы от передач и муфты. При расчетах принимают, что насаженные на вал детали передают силы и моменты на середине своей ширины. Материалами для валов служат углеродистые и легированные стали (таблица 1). Материалы и термообработка Таблица 1

Марка Стали |

Диаметр Заготовки, мм |

Твердость НВ (не менее) |

Механические Характеристики, МПа | Коэффи-циент | |||||

|

|

| |||||||

| 45 |  120 120

80 80

| 240 270 | 780 900 | 540 650 | 290 390 | 0, 09 0, 10 | |||

| 40Х |

120 120

| 240 270 | 790 900 | 640 750 | 380 450 | 0, 09 0, 10 | |||

| 40ХН |

| 270 | 920 | 750 | 450 | 0, 10 | |||

| 20Х |

| 197 | 650 | 400 | 240 | 0, 07 | |||

| 12ХН3А |

| 260 | 950 | 700 | 490 | 0, 10 | |||

| 18ХГТ |

| 330 | 1150 | 950 | 660 | 0, 12 | |||

Для большинства валов применяют термически обрабатываемые среднеуглеродистые и легированные стали 45, 40Х; для высоконагруженных валов – легированные стали 40ХН, 20Х, 12ХН3А.

Выполняют расчеты валов на усталостную и статическую прочность, жесткость и колебания.

Для окончательного расчета вала необходимо знать его конструкцию, тип и расположение опор, места приложения внешних нагрузок. Вместе с тем подбор подшипников можно осуществить только тогда, когда известен диаметр вала. Поэтому расчет валов на прочность выполняют в два этапа: проектный и проверочный.

Проектный расчет валов

Проектный расчет вала проводят в такой последовательности:

1. Предварительно оценивают диаметр выходного конца вала из расчета только на кручение при пониженных допускаемых напряжениях

(1.1)

(1.1)

Принимают:

[τ ] = (15…30) МПа – редукторных валов;

Полученные значения диаметра округляются до ближайшего размера

согласно ГОСТ 6636- 69 “ Нормальные линейные размеры”.

Так, из ряда  указанного стандарта в диапазоне от 16 до 100мм предусмотрены следующие основные нормальные линейные размеры: 16, 17, 18, 19, 20, 21, 22, 24, 25, 26, 28, 30, 32, 34, 36, 38, 40, 42, 45, 48, 50, 53, 56, 60, 63, 67, 71, 75, 80, 85, 90. 95, 100мм. Разрешается использовать для цапф вала под подшипники размеры 35, 55, 65, 70 мм.

указанного стандарта в диапазоне от 16 до 100мм предусмотрены следующие основные нормальные линейные размеры: 16, 17, 18, 19, 20, 21, 22, 24, 25, 26, 28, 30, 32, 34, 36, 38, 40, 42, 45, 48, 50, 53, 56, 60, 63, 67, 71, 75, 80, 85, 90. 95, 100мм. Разрешается использовать для цапф вала под подшипники размеры 35, 55, 65, 70 мм.

Оценить диаметр  вала можно, ориентируясь на диаметр того вала, с которым он соединяется: например, если вал вращается непосредственно электродвигателем, то диаметр его можно принять равным или близким диаметру

вала можно, ориентируясь на диаметр того вала, с которым он соединяется: например, если вал вращается непосредственно электродвигателем, то диаметр его можно принять равным или близким диаметру  выходного конца вала электродвигателя, т.е.

выходного конца вала электродвигателя, т.е.  .

.

2. После оценки диаметра вала разрабатывают конструкцию вала.

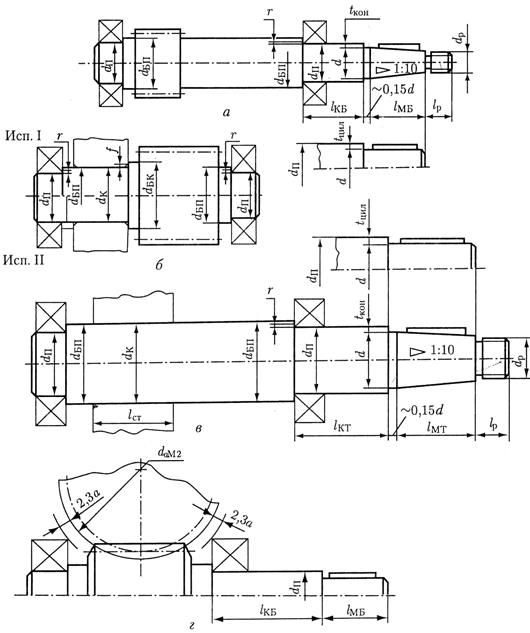

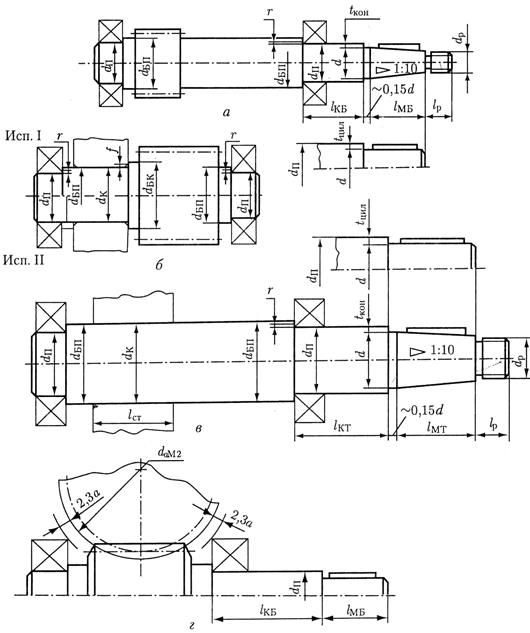

Назначаются диаметры цапф вала (несколько больше диаметра выходного конца) и производится подбор подшипников. Диаметр посадочных поверхностей валов под ступицы насаживаемых деталей для удобства сборки принимают больше диаметров соседних участков (рис.1).

Диаметр цапфы вала подшипника

, (1.2)

, (1.2)

где  - высота заплечика (рис.1, а, в).

- высота заплечика (рис.1, а, в).

Диаметр под колеса

Диаметр под колеса

, (1.3)

, (1.3)

где r - координата фаски подшипника (рис.1, а, б, в).

Высоту  заплечика, координату r фаски подшипника принимают в зависимости от диаметра d (мм):

заплечика, координату r фаски подшипника принимают в зависимости от диаметра d (мм):

d……..17-22 24-30 32-38 40-44 45-50 52-58 60-65 67-75 80-85 90-95

..… 3 3, 5 3, 5 3, 5 4 4, 5 4, 6 5, 1 5, 6 5, 6

..… 3 3, 5 3, 5 3, 5 4 4, 5 4, 6 5, 1 5, 6 5, 6

..…1, 5 1, 8 2, 0 2, 3 2, 3 2, 5 2, 7 2, 7 2, 7 2, 9

..…1, 5 1, 8 2, 0 2, 3 2, 3 2, 5 2, 7 2, 7 2, 7 2, 9

r…………1, 5 2 2, 5 2, 5 3 3 3, 5 3.5 3, 5 4

Рис.1

Для вычерчивания конструкции и составления расчетной схемы вала можно принимать (см. рис. 1):

● длину посадочного конца вала  ;

;

● длину ступицы колеса  , где

, где  - диаметр отверстия в ступице;

- диаметр отверстия в ступице;

● длину промежуточного участка тихоходного вала  , быстроходного вала цилиндрической передачи

, быстроходного вала цилиндрической передачи  , червячной передачи

, червячной передачи  .

.

Окончательные размеры

выявляют после расчета шпоночного (шлицевого) соединения или после подбора посадки с натягом.

выявляют после расчета шпоночного (шлицевого) соединения или после подбора посадки с натягом.

Окончательные размеры  и

и  определяют при конструировании крышек подшипников, после выбора типа уплотнения и при конструировании корпусной детали.

определяют при конструировании крышек подшипников, после выбора типа уплотнения и при конструировании корпусной детали.

Окончательные размеры  и

и  получают после выбора муфты, размеров шкива, звездочки, расчета шпоночного (шлицевого) соединения.

получают после выбора муфты, размеров шкива, звездочки, расчета шпоночного (шлицевого) соединения.

Для наружной резьбы конических концов валов принимают:

· диаметр резьбы  ;

;

· длину  резьбы в зависимости от диаметра

резьбы в зависимости от диаметра

мм…..12…24 27 30 36…42 48…64

мм…..12…24 27 30 36…42 48…64

, мм….. 1, 2

, мм….. 1, 2  1, 1

1, 1  1, 0

1, 0  0, 8

0, 8  0, 7

0, 7

Выполняют проверочный расчет выбранной конструкции на сопротивление усталости и на статическую прочность.

Эскиз

при

Галтель

2

3

5

Шпоночный паз

выполнен

концевой

фрезой

выполнен

дисковой

фрезой

Шлицы

Прямобоч-

ные

Эвольвент-

ные

Резьба

Таблица 3

| Диаметр вала d, мм |

|

| ||||||

| 500 | 700 | 900 | 1200 | 500 | 700 | 900 | 1200 | |

| 30 40 50 60 70 80 90 100 | 2, 6 2, 75 2, 9 3, 0 3, 1 3, 2 3, 3 3, 35 | 3, 3 3, 5 3, 7 3, 85 4, 0 4, 1 4, 2 4, 3 | 4, 0 4, 3 4, 5 4, 7 4, 85 4, 95 5, 1 5, 2 | 5, 1 5, 4 5, 7 5, 95 6, 15 6, 3 6, 45 6, 6 | 1, 5 1, 65 1, 75 1, 8 1, 85 1, 9 1, 95 2, 0 | 2, 0 2, 1 2, 2 2, 3 2, 4 2, 45 2, 5 2, 55 | 2, 4 2, 6 2, 7 2, 8 2, 9 3, 0 3, 05 3, 1 | 3, 05 3, 25 3, 4 3, 55 3, 7 3, 8 3, 9 3, 95 |

16. Коэффициент запаса прочности по нормальным напряжениям

, (1.14)

, (1.14)

где  - предел выносливости при симметричном цикле нагружения, МПа;

- предел выносливости при симметричном цикле нагружения, МПа;

- коэффициент снижения предела выносливости при изгибе,

- коэффициент снижения предела выносливости при изгибе,

, (1.15)

, (1.15)

где  - коэффициент, учитывающий размеры вала (масштабный фактор) (табл.3);

- коэффициент, учитывающий размеры вала (масштабный фактор) (табл.3);

- коэффициент влияния качества поверхности (см. табл.4);

- коэффициент влияния качества поверхности (см. табл.4);

- коэффициент влияния поверхностного упрочнения (табл. 5);

- коэффициент влияния поверхностного упрочнения (табл. 5);

- амплитуда цикла изменения напряжений изгиба, МПа;

- амплитуда цикла изменения напряжений изгиба, МПа;

, (1.16)

, (1.16)

где  - момент сопротивления сечения вала при изгибе с учетом ослабления вала, мм3.

- момент сопротивления сечения вала при изгибе с учетом ослабления вала, мм3.

17. Коэффициент запаса по касательным напряжениям

, (1.17)

, (1.17)

где  - предел выносливости, МПа;

- предел выносливости, МПа;

- коэффициент снижения предела выносливости вала в рассматриваемом сечении при кручении;

- коэффициент снижения предела выносливости вала в рассматриваемом сечении при кручении;

,

,

где  - масштабный фактор (табл. 3);

- масштабный фактор (табл. 3);

- коэффициент влияния качества поверхности (табл.4);

- коэффициент влияния качества поверхности (табл.4);

- коэффициент влияния поверхностного упрочнения (табл. 5);

- коэффициент влияния поверхностного упрочнения (табл. 5);

, (1.18)

, (1.18)

где  - момент сопротивления сечения вала при кручении, мм3;

- момент сопротивления сечения вала при кручении, мм3;

- коэффициент чувствительности материала к асимметрии цикла напряжений по таблице 1.

- коэффициент чувствительности материала к асимметрии цикла напряжений по таблице 1.

18. Общий запас сопротивления усталости

(1.19)

(1.19)

При невыполнении условия п.18 следует:

1) выбрать материал вала с более высокими механическими характеристиками;

2) увеличить диаметр вала.

Значения коэффициентов  Таблица 4

Таблица 4

| Напряженное состояние и материал | K dσ ( K dτ ) при диаметре вала d, мм | |||||

| 20 | 30 | 40 | 50 | 70 | 100 | |

| Изгиб для углеродистой стали | 0, 92 | 0, 88 | 0, 85 | 0, 81 | 0, 76 | 0, 71 |

| Изгиб для легированной стали Кручение для всех сталей | 0, 83 | 0, 77 | 0, 73 | 0, 70 | 0, 65 | 0, 59 |

Значения коэффициентов  Таблица 5

Таблица 5

| Вид механической обработки | Параметр шерохо-ватости Ra, мкм | K Fσ при σ В, МПа | K Fτ при σ В, МПа | ||

| ≤ 700 | > 700 | ≤ 700 | > 700 | ||

| Шлифование тонкое | до 0, 2 | 1 | 1 | 1 | 1 |

| Обтачивание тонкое | 0, 2…0, 8 | 0, 99…0, 93 | 0, 99…0, 91 | 0, 99…0, 96 | 0, 99…0, 95 |

| Шлифование чистовое | 0, 8…1, 6 | 0, 93…0, 89 | 0, 91…0, 86 | 0, 96…0, 94 | 0, 95…0, 92 |

| Обтачивание чистовое | 1, 6…3, 2 | 0, 89…0, 86 | 0, 86…0, 82 | 0, 94…0, 92 | 0, 92…0, 89 |

Значения коэффициента  Таблица 6

Таблица 6

| Вид упрочнения поверхности вала | Значения К V при: | ||

| Кσ =1, 0 | Кσ =1, 1…1, 5 | Кσ ≥ 1, 8 | |

| Закалка ТВЧ Азотирование Накатка роликом Дробеструйный наклеп Без упрочнения | 1, 3…1, 6 1, 15…1, 25 1, 2…1, 4 1, 1…1, 3 1, 0 | 1, 6…1, 7 1, 3…1, 9 1, 5…1, 7 1, 4…1, 5 1, 0 | 2, 4…2, 8 2, 0…3, 0 1, 8…2, 2 1, 6…2, 5 1, 0 |

РАСЧЕТ ВАЛОВ НА ЖЕСТКОСТЬ

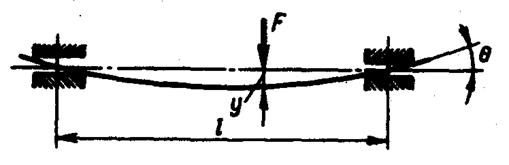

Валы, рассчитанные на усталостную и статическую прочность не всегда обеспечивают нормальную работу машин. Под действием нагрузок  (рис.3) валы в процессе работы деформируются и получают линейные прогибы

(рис.3) валы в процессе работы деформируются и получают линейные прогибы  и угловые перемещения

и угловые перемещения  , что ухудшает работоспособность отдельных узлов машин.

, что ухудшает работоспособность отдельных узлов машин.

Рис.3

Упругие перемещения (деформации) вала отрицательно влияют на работу связанных с ним деталей: подшипников, зубчатых колеси др. деталей и узлов. От прогиба вала  в зубчатом зацеплении возникает концентрация нагрузки по длине зуба. При больших углах поворота

в зубчатом зацеплении возникает концентрация нагрузки по длине зуба. При больших углах поворота  в подшипнике может произойти защемление вала.

в подшипнике может произойти защемление вала.

Для обеспечения требуемой жесткости вала необходимо произвести расчет на изгибную или крутильную жесткость.

1.3.1Расчет валов на изгибную прочность

Условия для обеспечения в процессе эксплуатации требуемой жесткости на изгиб

и

и  , (1.21)

, (1.21)

где  - действительный прогиб вала;

- действительный прогиб вала;

- допускаемый прогиб вала;

- допускаемый прогиб вала;

и

и  - действительный и допускаемый углы наклона

- действительный и допускаемый углы наклона

Прогибы и углы поворота вычисляют, используя интеграл Мора или правило Верещагина. Для простых расчетных случаев можно использовать готовые решения, приведенные в табл.15.5  .

.

Допускаемые перемещения сечений вала зависят от требований, предъявляемых к конструкции, и особенностей ее работы.

Допускаемые прогибы валов в месте посадки цилиндрических зубчатых колес составляют  (

(  – модуль зацепления) и

– модуль зацепления) и  – для конических, гипоидных и глобоидных передач.

– для конических, гипоидных и глобоидных передач.

Угол поворота в подшипнике скольжения  рад; в радиальном шарикоподшипнике

рад; в радиальном шарикоподшипнике  рад.

рад.

1.3.2 Расчет валов на крутильную жесткость

Перемещение при кручении валов постоянного диаметра определяют по формуле

(1.22)

(1.22)

где  - угол закручивания вала, рад;

- угол закручивания вала, рад;  - крутящий момент;

- крутящий момент;  - модуль упругости при сдвиге;

- модуль упругости при сдвиге;  - длина закручиваемого участка;

- длина закручиваемого участка;  - полярный момент инерции поперечного сечения вала.

- полярный момент инерции поперечного сечения вала.

Если вал ступенчатый и нагружен несколькими  , то угол

, то угол  определяют по участкам и затем суммируют.

определяют по участкам и затем суммируют.

Допускаемый угол закрутки в градусах на метр длины можно принять

ПРИМЕР РАСЧЕТА ВЫХОДНОГО ВАЛА ЦИЛИНДРИЧЕСКОГО ПРЯМОЗУБОГО РЕДУКТОРА

Исходные данные для расчёта

1. Крутящий момент на валу Т = 600 Н·м;

2. Диаметр колеса  = 288 мм; модуль зубьев

= 288 мм; модуль зубьев  .

.

3. На выходном конце вала установлена упругая втулочно-пальцевая муфта;

4. Срок службы длительный, нагрузка близка к постоянной, допускается двукратная кратковременная перегрузка.

2.1 Выбор материала вала, вида его термической обработки (таблица 1)

Материал вала - сталь 45, улучшенная, со следующими характеристиками статической прочности и сопротивления усталости: временное сопротивление  , предел текучести

, предел текучести  .

.

2.2 Определение диаметра выходного конца вала d

Предварительно диаметр вала d оценивают из расчета только на кручение при пониженных допускаемых напряжениях. Диаметр вала d определяют по формуле (1)

где [τ ] = 15 МПа – допускаемое напряжение кручения.

Полученный диаметр вала округляется по стандартному ряду Ra40 – принимаем диаметр вала d = 60 мм.

2.3 Конструирование вала

2.3.1 Диаметр цапфы вала подшипника  определяется по формуле (2)

определяется по формуле (2)

,

,

где  - высота заплечика (см. стр. 3).

- высота заплечика (см. стр. 3).

.

.

Полученный диаметр цапфы вала подшипника округляется по стандартному ряду Ra40 – принимаем диаметр вала  .

.

2.3.2 Диаметр вала под колесом  определяется по формуле (3)

определяется по формуле (3)

,

,

где r = 3, 5 мм – фаска подшипника.

.

.

.

Полученный диаметр вала под колесом округляется по стандартному ряду Ra40 – принимаем диаметр вала  .

.

2..3.3 Для вычерчивания конструкции и составления расчетной схемы вала принимаем (рис.1):

· длину посадочного конца вала  = (1, 5...2) · 60 = (90…120) мм, принимаем

= (1, 5...2) · 60 = (90…120) мм, принимаем  ;

;

· длину ступицы колеса

· длину промежуточного участка тихоходного вала  .

.

Содержание

| 1 Проектирование валов 3 1.1 Проектный расчет валов 4 1.2 Проверочный расчет валов на прочность 7 | |||

| 1.3 Расчет валов на жесткость 17 | |||

| 2. Пример расчета выходного вала цилиндрического 19 прямозубого редуктора. | |||

|

| |||

Литература

1. Дунаев П.Ф., Леликов О.П. Конструирование узлов и деталей машин. – М.: Академия, 2009 г.

2. Иванов М.Н., Финогенов В.А. Детали машин – М.: Высшая школа, 2008 г.

3. Курмаз Л.В., Скойбеда А.Т. Детали машин. Проектирование – М.: Высшая школа, 2004 г.

Расчеты валов на прочность

Методические указания на курсовое проектирование и Расчетно-

графическую работу по дисциплине «Детали машин и основы

конструирования» для студентов механических и немеханических

специальностей очной и заочных форм обучения

СОСТАВИТЕЛИ: к.т.н., профессор В.Н. Кривохижа,

ассистент С.Ю. Михайлов.

Подписано к печати Бум. Писч №1

Заказ № Уч. изд. л.

Формат 60/90 1/16 Усл. печ. л.

Отпечатано на RISO GR 3750 Тираж экз.

Издательство «Нефтегазовый университет»

Издательство «Нефтегазовый университет»

Государственное образовательное учреждение высшего профессионального образования

«Тюменский государственный нефтегазовый университет»

625000, г.Тюмень, ул.Володарского, 38

Отдел оперативной полиграфии издательства «Нефтегазовый университет»

625039, г.Тюмень, ул. Киевская, 52

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИИ

ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ

ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ

«ТЮМЕНСКИЙ ГОСУДАРСТВЕННЫЙ НЕФТЕГАЗОВЫЙ УНИВЕРСИТЕТ»

ИНСТИТУТ ТРАНСПОРТА

Кафедра прикладной механики

ПРОЕКТИРОВАНИЕ ВАЛОВ

методические указания на курсовое проектирование и расчетно-

графическую работу по дисциплине «Детали машин и основы

конструирования» для студентов механических и немеханических

специальностей очной и заочных форм обучения

Тюмень 2011

Утверждено редакционно-издательским советом

Тюменского государственного нефтегазового университета

СОСТАВИТЕЛИ: к.т.н., профессор В.Н. Кривохижа,

ассистент С.Ю. Михайлов.

© ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ

ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ

«Тюменский государственный нефтегазовый университет» 2011 г.

Проектирование валов

Валом называют деталь, предназначенную для поддержания установленных на ней зубчатых колес, шкивов, звездочек и т. д., и для передачи вращающего момента.

Некоторые валы (например, гибкие, карданные) не поддерживают вращающиеся детали. Коленчатые и гибкие валы относят к специальным деталям и нами не рассматриваются.

Основными нагрузками на валы являются силы от передач и муфты. При расчетах принимают, что насаженные на вал детали передают силы и моменты на середине своей ширины.

Материалами для валов служат углеродистые и легированные стали (таблица 1).

Материалы и термообработка Таблица 1

Марка

Стали

Диаметр

Заготовки, мм

Твердость

НВ

(не менее)

Механические

Характеристики, МПа

Коэффи-циент

120

120

80

80

120

120

Для большинства валов применяют термически обрабатываемые среднеуглеродистые и легированные стали 45, 40Х; для высоконагруженных валов – легированные стали 40ХН, 20Х, 12ХН3А.

Выполняют расчеты валов на усталостную и статическую прочность, жесткость и колебания.

Для окончательного расчета вала необходимо знать его конструкцию, тип и расположение опор, места приложения внешних нагрузок. Вместе с тем подбор подшипников можно осуществить только тогда, когда известен диаметр вала. Поэтому расчет валов на прочность выполняют в два этапа: проектный и проверочный.

Проектный расчет валов

Проектный расчет вала проводят в такой последовательности:

1. Предварительно оценивают диаметр выходного конца вала из расчета только на кручение при пониженных допускаемых напряжениях

(1.1)

(1.1)

Принимают:

[τ ] = (15…30) МПа – редукторных валов;

Полученные значения диаметра округляются до ближайшего размера

согласно ГОСТ 6636- 69 “ Нормальные линейные размеры”.

Так, из ряда  указанного стандарта в диапазоне от 16 до 100мм предусмотрены следующие основные нормальные линейные размеры: 16, 17, 18, 19, 20, 21, 22, 24, 25, 26, 28, 30, 32, 34, 36, 38, 40, 42, 45, 48, 50, 53, 56, 60, 63, 67, 71, 75, 80, 85, 90. 95, 100мм. Разрешается использовать для цапф вала под подшипники размеры 35, 55, 65, 70 мм.

указанного стандарта в диапазоне от 16 до 100мм предусмотрены следующие основные нормальные линейные размеры: 16, 17, 18, 19, 20, 21, 22, 24, 25, 26, 28, 30, 32, 34, 36, 38, 40, 42, 45, 48, 50, 53, 56, 60, 63, 67, 71, 75, 80, 85, 90. 95, 100мм. Разрешается использовать для цапф вала под подшипники размеры 35, 55, 65, 70 мм.

Оценить диаметр  вала можно, ориентируясь на диаметр того вала, с которым он соединяется: например, если вал вращается непосредственно электродвигателем, то диаметр его можно принять равным или близким диаметру

вала можно, ориентируясь на диаметр того вала, с которым он соединяется: например, если вал вращается непосредственно электродвигателем, то диаметр его можно принять равным или близким диаметру  выходного конца вала электродвигателя, т.е.

выходного конца вала электродвигателя, т.е.  .

.

2. После оценки диаметра вала разрабатывают конструкцию вала.

Назначаются диаметры цапф вала (несколько больше диаметра выходного конца) и производится подбор подшипников. Диаметр посадочных поверхностей валов под ступицы насаживаемых деталей для удобства сборки принимают больше диаметров соседних участков (рис.1).

Диаметр цапфы вала подшипника

, (1.2)

, (1.2)

где  - высота заплечика (рис.1, а, в).

- высота заплечика (рис.1, а, в).

Диаметр под колеса

Диаметр под колеса

, (1.3)

, (1.3)

где r - координата фаски подшипника (рис.1, а, б, в).

Высоту  заплечика, координату r фаски подшипника принимают в зависимости от диаметра d (мм):

заплечика, координату r фаски подшипника принимают в зависимости от диаметра d (мм):

d……..17-22 24-30 32-38 40-44 45-50 52-58 60-65 67-75 80-85 90-95

..… 3 3, 5 3, 5 3, 5 4 4, 5 4, 6 5, 1 5, 6 5, 6

..… 3 3, 5 3, 5 3, 5 4 4, 5 4, 6 5, 1 5, 6 5, 6

..…1, 5 1, 8 2, 0 2, 3 2, 3 2, 5 2, 7 2, 7 2, 7 2, 9

..…1, 5 1, 8 2, 0 2, 3 2, 3 2, 5 2, 7 2, 7 2, 7 2, 9

r…………1, 5 2 2, 5 2, 5 3 3 3, 5 3.5 3, 5 4

Рис.1

Для вычерчивания конструкции и составления расчетной схемы вала можно принимать (см. рис. 1):

● длину посадочного конца вала  ;

;

● длину ступицы колеса  , где

, где  - диаметр отверстия в ступице;

- диаметр отверстия в ступице;

● длину промежуточного участка тихоходного вала  , быстроходного вала цилиндрической передачи

, быстроходного вала цилиндрической передачи  , червячной передачи

, червячной передачи  .

.

Окончательные размеры

выявляют после расчета шпоночного (шлицевого) соединения или после подбора посадки с натягом.

выявляют после расчета шпоночного (шлицевого) соединения или после подбора посадки с натягом.

Окончательные размеры  и

и  определяют при конструировании крышек подшипников, после выбора типа уплотнения и при конструировании корпусной детали.

определяют при конструировании крышек подшипников, после выбора типа уплотнения и при конструировании корпусной детали.

Окончательные размеры  и

и  получают после выбора муфты, размеров шкива, звездочки, расчета шпоночного (шлицевого) соединения.

получают после выбора муфты, размеров шкива, звездочки, расчета шпоночного (шлицевого) соединения.

Для наружной резьбы конических концов валов принимают:

· диаметр резьбы  ;

;

· длину  резьбы в зависимости от диаметра

резьбы в зависимости от диаметра

мм…..12…24 27 30 36…42 48…64

мм…..12…24 27 30 36…42 48…64

, мм….. 1, 2

, мм….. 1, 2  1, 1

1, 1  1, 0

1, 0  0, 8

0, 8  0, 7

0, 7

Выполняют проверочный расчет выбранной конструкции на сопротивление усталости и на статическую прочность.

Проверочный расчет валов на прочность

1.2.1 Выбор расчетной схемы и определение расчетных нагрузок

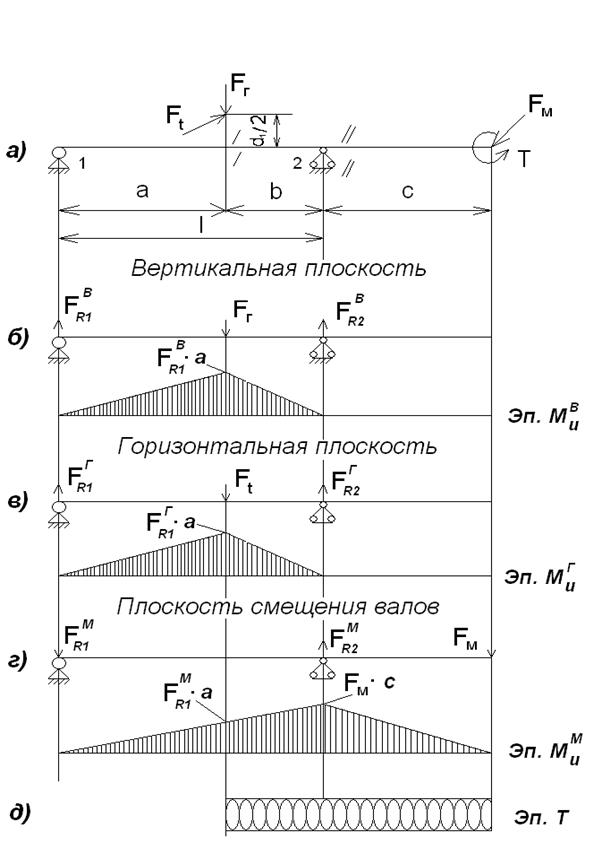

При составлении расчетной схемы валы рассматривают как балки, шарнирно закрепленные в жестких опорах, одна из которых подвижная. Нагрузки, передаваемые валам со стороны насаженных на них деталей, полагают сосредоточенными приложенными в середине ступицы. Силами тяжести валов, насаженных на вал деталей пренебрегают. Пренебрегают в большинстве случаев и усилиями, растягивающими или сжимающие вал. Оси координат на расчетной схеме следует направлять вдоль векторов основных внешних сил.

На рис.2, а представлена расчетная схема ведомого вала цилиндрического редуктора с прямозубыми колесами, нагруженного вращающим моментом  , окружной силой

, окружной силой  , радиальной силой

, радиальной силой  и консольной силой, действующей на вал со стороны муфты,

и консольной силой, действующей на вал со стороны муфты,  .

.

Из приведенной на рис 2, а расчетной схемы видно, что вектор окружной скорости  расположен в горизонтальной плоскости, а вектор радиальной силы

расположен в горизонтальной плоскости, а вектор радиальной силы  - в вертикальной плоскости.

- в вертикальной плоскости.

В общем случае для муфт  - для входных валов редукторов и выходных валов одноступенчатых редукторов;

- для входных валов редукторов и выходных валов одноступенчатых редукторов;  - для выходных валов многоступенчатых редукторов. Данные формулы учитывают, что на конце вала может быть установлена не только муфта, но и шестерня, звездочка или шкив.

- для выходных валов многоступенчатых редукторов. Данные формулы учитывают, что на конце вала может быть установлена не только муфта, но и шестерня, звездочка или шкив.

Вектор силы  расположен в плоскости смещения рассчитываемого и присоединяемого к нему валов, положение которой на стадии расчетов определить невозможно.

расположен в плоскости смещения рассчитываемого и присоединяемого к нему валов, положение которой на стадии расчетов определить невозможно.

Поэтому расчетную схему вала (рис.2, а) представляем в виде трех отдельных схем – см. рис.2, б, в, г, где  ,

,  ,

,  приведены к оси вала. На рис 2, б, в, г изгибающий момент, а на рис 2,

приведены к оси вала. На рис 2, б, в, г изгибающий момент, а на рис 2,  крутящий момент

крутящий момент  (в сечении I – I) являются результатом такого приведения.

(в сечении I – I) являются результатом такого приведения.

Здесь  - делительный диаметр колеса.

- делительный диаметр колеса.

Рис.2

Под каждой из трех расчетных схем построены эпюры изгибающих моментов, действующих в трех указанных плоскостях. По этим эпюрам можно определить суммарные изгибающие моменты в любом сечении вала.

Например, для сечения I – I запишем

=

=  где (1.4)

где (1.4)

Последнее изменение этой страницы: 2019-03-29; Просмотров: 359; Нарушение авторского права страницы