|

Архитектура Аудит Военная наука Иностранные языки Медицина Металлургия Метрология Образование Политология Производство Психология Стандартизация Технологии |

|

Архитектура Аудит Военная наука Иностранные языки Медицина Металлургия Метрология Образование Политология Производство Психология Стандартизация Технологии |

ВІДОМЧИЙ НОРМАТИВНИЙ ДОКУМЕНТ. З РЕМОНТУ ГАЛЬМІВНОГО ОБЛАДНАННЯ ВАГОНІВ. ВІДОМЧИЙ НОРМАТИВНИЙ ДОКУМЕНТСтр 1 из 42Следующая ⇒

ВІДОМЧИЙ НОРМАТИВНИЙ ДОКУМЕНТ ДЕРЖАВНОЇ АДМІНІСТРАЦІЇ ЗАЛІЗНИЧНОГО ТРАНСПОРТУ УКРАЇНИ

ЦВ-ЦЛ-

ІНСТРУКЦІЯ З РЕМОНТУ ГАЛЬМІВНОГО ОБЛАДНАННЯ ВАГОНІВ

Київ МІНІСТЕРСТВО ІНФРАСТРУКТУРИ УКРАЇНИ

П Е Р Е Д М О В А

РОЗРОБЛЕНО : Державне підприємство "Проектно-конструкторське та технологічне бюро рухомого складу Укрзалізниці"

ВНЕСЕНО: Головне управління вагонного господарства Державної адміністрації залізничного транспорту України

ЗАТВЕРДЖЕНО ТА ВВЕДЕНО В ДІЮ: Наказом Укрзалізниці від _______№ ________ з ____________

НА ЗАМІНУ ЦВ-ЦЛ-0013 Інструкції з ремонту гальмівного обладнання вагонів, затвердженої наказом Укрзалізниці від 25 січня 2005р. № 022-ЦЗ РОЗРОБНИКИ: Б.Лебідь (керівник розробки), К. Нечволода, Г. Телюк

______________________________________________________________________ Право власності на цей нормативний документ належить Державній адміністрації залізничного транспорту України «Укрзалізниця». Цей нормативний документ не може бути повністю чи частково відтворений, тиражований і розповсюджений як офіційне видання без дозволу Державної адміністрації залізничного транспорту України «Укрзалізниця». З М І С Т

Додаток А | Схема і характеристики гальмівних важільних передач основних типів вантажних вагонів……………………………. |

217 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Додаток Б | Схема і характеристики гальмівних важільних передач основних типів пасажирських вагонів………………………... |

222 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Додаток В | Перелік гальмівного обладнання, що встановлюється на вагони під час ремонту………………………………..………. |

225 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Додаток Г | Бібліографія……………………………………...……………... |

228 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

ІНСТРУКЦІЯ

ИНСТРУКЦИЯ

СФЕРА ЗАСТОСУВАННЯ

1.1 Цей нормативний документ поширюється на вагоноремонтні підприємства залізничного транспорту загального користування, які підпорядковані Укрзалізниці

1.2 Цей нормативний документ поширюється на порядок і організацію проведення ремонту гальмівного обладнання вагонів.

1.3 Цей нормативний документ установлює основні положення, норми і вимоги до проведення ремонту гальмівного обладнання вагонів.

1.4 Цей нормативний документ установлює основні положення, норми і вимоги на технічне обслуговування, ремонт та випробування гальмівного обладнання вантажних, рефрижераторних та пасажирських вагонів, що експлуатуються на залізницях України.

1.5 Зміни та (або) доповнення до чинного нормативного документу вносяться розробником в установленому порядку.

НОРМАТИВНІ ПОСИЛАННЯ

У цьому нормативному документі є посилання на такі нормативні документи:

Закон України «Про відходи»

Закон України «Про металобрухт»

Закон України «Про охорону навколишнього природного середовища»

Постанова Кабінету Міністрів України «Технічний регламент знаків безпеки і захисту здоров’я працівників»

НАПБ А.01.001-2004 Правила пожежної безпеки в Україні

НАПБ В.01.010-2009/510 Правила пожежної безпеки на залізничному транспорті

НПАОП 0.00-1.01-07 Правила будови і безпечної експлуатації вантажопідіймальних кранів

НПАОП 0.00-1.07-94 Правила будови і безпечної експлуатації посудин, що працюють під тиском

НПАОП 0. 00-1.16-96 Правила атестації зварників

НПАОП 0.00-1.30-01 Правила безпечної роботи з інструментом та пристроями

НПАОП 0.00-4.01-08 Положення про порядок забезпечення працівників спеціальним одягом, спеціальним взуттям та іншими засобами індивідуального захисту

НПАОП 0.00-4.12-05 Типове положення про порядок проведення навчання і перевірки знань з питань охорони праці

НПАОП 0.00-4.15-98 Положення про розробку інструкцій з охорони праці

НПАОП 28.52-1.04-86 Правила техники безопасности и производственной санитарии при электросварочных работах (Правила техніки безпеки і виробничої санітарії при електрозварювальних роботах)

НПАОП 28.5-1.31-89 Правила безопасности труда при паянии и лужении (Правила безпеки праці під час паяння та лудіння)

НПАОП 40.1-1.21-98 Правила безпечної експлуатації електроустановок споживачів

НПАОП 60.1-3.01-04 Норми безплатної видачі спеціального одягу, спеціального взуття та інших засобів індивідуального захисту працівникам залізничного транспорту України

НПАОП 63.21-1.24-03 Правила охорони праці під час технічного обслуговування і ремонту вантажних вагонів та рефрижераторного рухомого складу

НПАОП 63.21-1.40-90 Правила охраны труда при ремонте подвижного состава и производстве запасных частей (Правила охорони праці під час ремонту рухомого складу та виробництва запасних частин)

ДСТУ 7237:2011 Система стандартів безпеки праці. Електробезпека. Загальні вимоги та номенклатура видів захисту

ДСТУ EN 473-2001 (EN 473:200, IDT) Неруйнівний контроль. Кваліфікація і сертифікація персоналу в галузі неруйнівного контролю

ДСТУ ГОСТ 12.1.012:2008 ССБТ Система стандартів безпеки праці. Вібраційна безпека. Загальні вимоги. (Система стандартов безопасности труда. Вибрационная безопасность. Общие требования)

ДБН В.2.2-9-99 Будинки і споруди. Громадські будинки та споруди. Основні положення

ДБН В.2.5-28-2006 Інженерне обладнання будинків і споруд. Природне і штучне освітлення

ДБН В.2.5-67:2013 Опалення, вентиляція та кондиціонування

ДСН 3.3.6.042-99 Санітарні норми мікроклімату виробничих приміщень

ДСН 3.3.6.037-99 Санітарні норми виробничого шуму, ультразвуку та інфразвуку

ДСН 3.3.6.039-99 Державні санітарні норми виробничої загальної та локальної вібрації

ДСан ПіН 3.3.6-096-2002 Державні санітарні норми і правила при роботі з джерелами електромагнітних полів

СанПиН 4630-88 Санитарные правила и нормы охраны поверхностных вод от загрязнения (Санітарні правила і норми охорони поверхневих вод від забруднення)

Порядок проведення медичних оглядів працівників певних категорій

ГОСТ 12.1.003-83 Система стандартов безопасности труда. Шум. Общие требования безопасности (Система стандартів безпеки праці. Шум. Загальні вимоги безпеки)

ГОСТ 12.1.004-91 Система стандартов безопасности труда. Пожарная безопасность. Общие требования (Система стандартів безпеки праці. Пожежна безпека. Загальні вимоги)

ГОСТ 12.1.005-88 Система стандартов безопасности труда. Общие санитарно-гигиенические требования к воздуху рабочей зоны (Система стандартів безпеки праці. Загальні санітарно-гігієнічні вимоги до повітря робочої зони)

ГОСТ 12.1.010-76 Система стандартов безопасности труда. Взрывобезопасность. Общие требования (Система стандартів безпеки праці. Вибухобезпечність. Загальні вимоги)

ГОСТ 12.1.030-81 Система стандартов безопасности труда. Электробезопасность. Защитное заземление, зануление (Система стандартів безпеки праці. Електробезпека. Захисне уземлення, занулення)

ГОСТ 12.2.003-91 Система стандартов безопасности труда. Оборудование производственное. Общие требования безопасности (Система стандартів безпеки праці. Обладнання виробниче. Загальні вимоги безпеки)

ГОСТ 12.2.007.0-75 Система стандартов безопасности труда. Изделия электротехнические. Общие требования безопасности (Система стандартів безпеки праці. Вироби електротехнічні. Загальні вимоги безпеки)

ГОСТ 12.2.032-78 Система стандартов безопасности труда. Рабочее место при выполнении работ сидя. Общие эргономические требования (Система стандартів безпеки праці. Робоче місце під час виконання робіт сидячи. Загальні ергономічні вимоги)

ГОСТ 12.2.033-78 Система стандартов безопасности труда. Рабочее место при выполнении работ стоя. Общие эргономические требования (Система стандартів безпеки праці. Робоче місце під час виконання робіт навстоячки. Загальні ергономічні вимоги)

ГОСТ 12.2.037-78 Система стандартов безопасности труда. Техника пожарная. Требования безопасности (Система стандартів безпеки праці. Техніка пожарна. Вимоги безпеки)

ГОСТ 12.2.071-90 Система стандартов безопасности труда. Краны грузоподъемные. Краны контейнерные. Требования безопасности (Система стандартів безпеки праці. Крани вантажопідйомні. Крани контейнерні. Вимоги безпеки)

ГОСТ 12.3.002-75 Система стандартов безопасности труда. Процессы производственные. Общие требования безопасности (Система стандартів безпеки праці. Процеси виробничі. Загальні вимоги безпеки)

ГОСТ 12.3.003-86 Система стандартов безопасности труда. Работы электросварочные. Требования безопасности (Система стандартів безпеки праці. Роботи електрозварювальні. Вимоги безпеки)

ГОСТ 12.3.009-76 Система стандартов безопасности труда. Работы погрузочно–разгрузочные. Общие требования безопасности (Система стандартів безпеки праці. Роботи вантажно-розвантажувальні. Загальні вимоги безпеки)

ГОСТ 12.3.010-82 Система стандартов безопасности труда. Тара производственная. Требования безопасности при эксплуатации (Система стандартів безпеки праці. Тара виробнича. Вимоги безпеки під час експлуатації)

ГОСТ 12.3.028-82 Система стандартов безопасности труда. Процессы обработки абразивным и эльборовым инструментом. Требования безопасности (Система стандартів безпеки праці. Процеси обробки абразивним та ельборовим інструментом. Вимоги безпеки)

ГОСТ 12.3.032-84 Система стандартов безопасности труда. Работы электромонтажные. Общие требования безопасности (Система стандартів безпеки праці. Роботи електромонтажні. Загальні вимоги безпеки)

ГОСТ 12.4.009-83 Система стандартов безопасности труда. Пожарная техника для защиты объектов. Основные виды. Размещение и обслуживание (Система стандартів безпеки праці. Пожарна техніка для захисту об`єктів. Основні види. Розміщення та обслуговування)

ГОСТ 12.4.128-83 Система стандартов безопасности труда. Каски защитные. Общие технические условия (Система стандартів безпеки праці. Каски захисні. Загальні технічні умови)

ГОСТ 610-72 Масла осевые. Технические условия (Оливи осеві. Технічні умови)

ГОСТ 1033-79 Смазка, солидол жировой. Технические условия (Мастило, солідол жировий. Технічні умови)

ГОСТ 1203-75 Чека тормозной колодки для вагонов железных дорог колеи 1520 мм. Технические условия (Чека тормозної колодки для вагонів залізниць колії 1520 мм. Технічні умови)

ГОСТ 3333-80 Смазка графитная. Технические условия (Мастило графітне. Технічні умови)

ГОСТ 6267-74 Смазка ЦИАТИМ-201. Технические условия (Мастило ЦИАТИМ-201. Технічні умови)

ГОСТ 8734-75 Трубы стальные бесшовные холоднодеформированные. Сортамент (Труби сталеві безшовні холоднодеформовані. Сортамент)

ГОСТ 14068-79 Паста ВНИИНП-232. Технические условия (Паста ВНИИНП-232. Технічні умови)

ГОСТ 18442-80 Контроль неразрушающий. Капиллярные методы. Общие требования (Контроль неруйнівний. Капілярний метод. Загальні вимоги)

ГОСТ 20799-88 Масла индустриальные. Технические условия (Оливи індустріальні. Технічні умови)

ЦВ-0015 Інструкція з ремонту візків вантажних вагонів

ЦВ-0019 Інструкція по зварюванню та наплавленню при ремонті вантажних вагонів та контейнерів

ЦВ-0027 Керівництво по організації ремонту гальмівного обладнання вантажних вагонів

ЦВ-0030 Вантажні вагони залізниць колії 1520 мм. Правила з технічного обслуговування з відчепленням

ЦВ-0031 Керівництво по ремонту регуляторів гальмівної важільної передачі моделей РКЗТ-675, (РТРП-675) і РТРП-675М

ЦВ-0038 Інструкція з ремонту тріангелів вантажних вагонів

ЦВ-0041 Типовий технологічний процес роботи пунктів технічного обслуговування вагонів

ЦВ-0043 Інструкція з технічного обслуговування вагонів в експлуатації

ЦВ-0044 Інструкція по ремонту повітророзподільників № 483 та № 483М

ЦВ-0045 Інструкція по підготовці вантажних вагонів до перевезень (технічний огляд і технічне обслуговування ТОв-1 порожніх вантажних вагонів) (Т.04.02)

ЦВ-0050 Інструкція по експлуатації автоматичних регуляторів режимів гальмування

ЦВ-0056 Типовий технологічний процес на деповський ремонт деталей авто гальмівного обладнання

ЦВ-58.00.96 Технічна інструкція по ремонту підвідних труб автогальм вантажних вагонів

ЦВ-0089 Інструкція з газопресового зварювання труб магістрального повітропроводу вантажних вагонів

ЦВ-0096 Інструкція з ремонту та експлуатації автоматичних регуляторів режимів гальмування №265А-1М

ЦВ-0115 Інструкції з ремонту кінцевих кранів вагонів

ЦВ-0116 Інструкція з ремонту з’єднувальних рукавів Р17Б та Р36

ЦВ-0118 Інструкція з неруйнівного контролю деталей та вузлів вагонів магнітопорошковим, вихрострумовим та феро-зондовим методами та з випробування на розтягання

ЦЛ-0026 Інструкція по зварюванню та наплавленню при ремонті пасажирських вагонів

ЦЛ-0043 Інструкція з ремонту повітророзподільників системи Кес пасажирських вагонів міжнародного сполучення

ЦЛ-0072 Настанова щодо затвердження, місце та спосіб нанесення знаків та написів на вагонах пасажирського парку колії 1520 мм залізниць України.

ЦЛ-0083 Інструкція з неруйнівного контролю деталей та вузлів пасажирських вагонів магнітопорошковим та ферозондовим методами, контролю з випробування деталей на розтягання

ЦЛ-0084 Правила ремонту та експлуатації дискових гальм пасажирських вагонів побудови ВАТ «КВБЗ»

ЦТ-0058 Інструкція з технічного обслуговування, ремонту та випробуванню гальмівного устаткування локомотивів і моторвагонного рухомого складу

ЦТ-ЦВ-ЦЛ-0015 Інструкція з експлуатації гальм рухомого складу на залізницях України

ЦТ-ЦВ-ЦЛ-ЦП-0050 Правила нагляду за котлами і повітряними резервуарами рухомого складу залізниць

С 16.99 Комплект документов на типовой технологический процесс ремонта сваркой камеры двухкамерного резервуара (Комплект документів на типовий технологічний процес ремонту зварюванням камери двохкамерного резервуару)

С 17.99 Комплект документов на типовой технологический процесс ремонта сваркой магистрального трубопровода (Комплект документів на типовий технологічний процес ремонту зварюванням магістрального трубопроводу)

С 20.99 Комплект документов на ремонт концевого крана 190 (Комплект документів з ремонту кінцевого крана 190)

Т 03.02 Типовий технологічний процес ремонту деталей автогальмівного обладнання

Т 15.04 Типовий технологічний процес з ремонту та випробування повітророзподільників № 292-001, № 292М, № 305-000

Т 01.11 Арматура з’єднувальна для безрізьбових труб пневматичних систем залізничного рухомого складу. Настанова щодо експлуатування

ПУЕ-2009 Правила улаштування електроустановок

ЦУО/3435 Руководство по определению категорий и классов пожаро- и взрывоопасности основных производств предприятий и объектов железнодорожного транспорта (Керівництво з визначення категорій і класів пожежо- та вибухонебезпеки основних виробництв підприємств і об`єктів залізничного транспорту)

ПОЗНАКИ ТА СКОРОЧЕННЯ

АВ – Автоматне відділення;

АКП – Контрольний пункт автогальм;

ВДЖ – Вторинне джерело живлення;

ВРЗ – Вагоноремонтний завод;

ВПВ – відділ приймання вагонів

ВТК – Відділ технічного контролю;

ГВП – Гальмівна важільна передача;

ГЦ – Гальмівний циліндр;

ГЦР – Гальмівний циліндр з вбудованим регулятором;

ДР – Деповський ремонт;

ЕПГ – Електропневматично гальмо;

ЗР – Запасний резервуар;

КР – Капітальний ремонт;

КВР – Капітально-відновлювальний ремонт;

КРП – Капітальний ремонт із подовженням терміну служби вагона;

КР-1 – Капітальний ремонт першого обсягу;

КР-2 – Капітальний ремонт другого обсягу;

МР – Магістральний резервуар;

МУ – Модуль управління;

ПЕОМ – Персональна електроно-обчислювальна машина;

ПКТО – Пункт контрольно-технічного обслуговування;

ППС – Промивально-пропарювальна станція;

ПТО – Пункт технічного обслуговування;

ТО – Технічне обслуговування;

ТОв-1 – Технічне обслуговування при підготовці вантажних вагонів до перевезень з відчепленням від состава;

ТОв-2 – Технічне обслуговування з відчепленням від состава;

ТО-1 – Технічне обслуговування вагонів у составах і поїздах у пунктах формування та обороту пасажирських поїздів перед кожним відправленням у рейс, а також у поїздах на шляху прямування;

ТО-2 – Технічне обслуговування вагонів перед початком літніх і зимових перевезень;

ТО-3 – Технічне обслуговування – єдина технічна ревізія.

ЦТА УЗ – Центр технічного аудиту Укрзалізниці

ЗАГАЛЬНІ ТЕХНІЧНІ ВИМОГИ

4.1 Загальні вимоги з організації ремонту гальмівного обладнання вагонів

4.1.1 Ремонт гальмівного обладнання вагонів проводиться під час планових видів ремонту вагонів на вагоноремонтних заводах та у вагонних депо, які мають АКП та АВ, а також в разі виходу із ладу його вузлів і деталей в процесі їх експлуатації на ПТО і ПКТО, ППС, ПВА на спеціально виділених коліях.

4.1.2 Ремонт гальмівного обладнання має здійснюватись відповідно до «ЦВ-0056, ЦВ-0027, типових технологічних процесів з ремонту вузлів та деталей гальмівного обладнання пасажирських вагонів, технологічних карт, технологічних норм та згідно з цим нормативним документом кваліфікованими слюсарями, не нижче ніж IV розряду, які своєчасно склали іспити із знань діючих нормативних документів з ремонту гальмівного обладнання вагонів.

4.1.3 Автоматні відділення вагоноремонтних заводів та контрольні пункти автогальм депо мають бути оснащені необхідним технологічним обладнанням та устаткуванням, відповідно до типового технологічного процесу, а також –

атестовані затвердженим порядком з отриманням права на виконання ремонту регламентованого переліку гальмівного обладнання вагонів.

4.1.4 Підготовку до перевірки відремонтованого гальмівного обладнання вагонів проводить слюсар, який проводив ремонт. Перевірку та приймання відремонтованого обладнання проводить майстер або бригадир.

Перевірку та приймання відремонтованого гальмівного обладнання відповідно до вимог цього нормативного документу:

а) на кожному вагоні під час планових видах ремонту: в вагонному депо та центрі – інженер з приймання вагонів, на вагоноремонтному заводі – майстер відділу технічного контролю заводу та інспектор-приймальник ЦТА;

б) окремих вузлів – майстер або бригадир АКП або АВ;

в) на ПТО, ПКТО і ППС, ПВА – майстер або бригадир підрозділу.

4.1.5 Спеціальні пристрої, шаблони, засоби вимірювальної техніки, стенди, пристрої та установки для перевірки гальмівного обладнання на ремонтних заводах, центрах і в депо мають відповідати вимогам нормативної та технічної документації, затвердженої в установленому порядку та задовольняти умови й порядок здійснення ремонтних операцій, перевірку технічних параметрів, регламентованих в цьому нормативному документі. Випробувальні стенди перед початком робочої зміни мають бути перевірені майстром або бригадиром, який відповідає за якість ремонту гальмівного обладнання. Результати перевірки заносяться в книгу форми ВУ-47 або ВУ-68, за підписом особи, яка проводила перевірку стенду, або установки.

4.1.6 Огляд стендів, та установок для перевірки гальмівного обладнання необхідно проводити через кожні три місяці. Порядок огляду і вимоги до герметичності з’єднань такі ж, як і до гальмівного обладнання вагонів. Після огляду та ремонту стенд повинен прийняти: у вагонному депо та центрі – майстер АКП спільно з інженером з приймання вагонів, на вагоноремонтному заводі – майстер відділу технічного контролю заводу та інспектор-приймальник ЦТА. На видимому місці стенду кріпиться бирка із зазначенням дати (число, місяць, рік) виконання періодичного огляду. Результати огляду оформлюються записом в книзі форми ВУ-47 або ВУ-68 (прошнурована, пронумерована і скріплена печаткою) за підписом осіб, які прийняли стенд після огляду. Атестацію стендів з ремонту та випробування гальмівного обладнання проводити не рідше одного разу на рік з відміткою в паспорті стенда та в книзі ВУ-47 або ВУ-68.

4.1.7 Засоби вимірювальної техніки підлягають періодичній перевірці відповідно до положень нормативних документів Держстандарту України і відомчої метрологічної служби “Укрзалізниці”. Використання засобів вимірювальної техніки (калібри, пробки, калібри кільця ) з пошкодженою різьбою заборонено.

4.1.8 Усі манометри, які використовуються під час випробування гальмівного обладнання і гальм вагонів, підлягають калібруванню не рідше одного разу на рік у метрологічній службі Укрзалізниці. У паспорті приладу робиться відмітка про чергове проведення, а на корпусі манометра наноситься клеймо.

4.1.9 ПТО, КПТО, ПТОВ, ПВА, АКП і АВ мають бути забезпечені необхідною нормативною і технічною документацією, в залежності від виду виконуваного ремонту.

Слюсарі і оглядачі-ремонтники вагонів, які виконують ремонт гальмівного обладнання, мають бути забезпечені набором персонального інструменту і необхідною кількістю запасних частин, відповідно до виду виконуваних робіт і діючих норм витрат матеріалів і запасних частин.

Робоче місце слюсаря має бути оснащене необхідним інструментом, пристроями, оснасткою, засобами вимірювальної техніки, виписками з технологічних процесів та вказівок, нормами на ремонт деталей, які ремонтуються, методичними рекомендаціями з обмірів деталей, витягами й ескізами з ремонтних і технологічних документів на гальмівне обладнання, яке ремонтується.

Робоче місце слюсаря, інструмент, пристрої й оснастка треба утримувати в справності та чистоті.

4.1.10 Стенди і інші пристрої для приймання гальмівного обладнання, а також якість ремонту гальм перевіряють: на заводі – один раз на три місяці комісією під головуванням представника головного управління; в депо – під головуванням начальника відділу ремонту та експлуатації: пасажирської служби – 1 раз у 3 місяці, вагонної – 1 раз у 6 місяців. Дата і результати перевірки фіксуються в книзі ВУ-47 або ВУ-68 (на ПТО, ПТОВ, ПВА, КПТО і у вагоноскладальних цехах депо) та на них наноситься трафарет про наступну перевірку. Результати перевірки оформляють актом у чотирьох примірниках, один примірник надається керівнику підприємства для розробки та прийняття відповідних заходів, інші примірники актів зберігаються у майстра АКП, в технічному відділі ВРЗ, вагонного депо, центрах, та у ЦВ вагонній або ЦЛ пасажирській службі залізниці України.

4.1.11 Усі види ремонту та ревізії гальмівного обладнання рухомого складу виконувати з дотриманням вимог цього нормативного документу, а також чинних інструкцій: ЦВ-0019 ЦЛ-0026, ЦВ-0118, ЦЛ-0083, інструкцій з охорони праці, виробничої санітарії та пожежної безпеки.

4.1.12 На прийняте гальмівне обладнання (повітророзподільник, авторегулятор, авторежим, рукав з’єднувальний, кінцевий кран, гальмівний циліндр, роз’єднувальний кран) встановити бирку з чітким відтиском умовного номера (клейма), присвоєного АКП (АВ), яке проводило ремонт та датою виконаного ремонту (число, місяць і дві останні цифри року). В разі відсутності заводського номеру на повітророзподільнику, авторегуляторі, авторежимі на його місці вказати умовний номер АКП або відділення і порядковий номер по книзі форми ВУ-47.

Всі відтиски і клейма, які наносяться на бирки та поверхні під час ремонту, виконуються чіткими цифрами і літерами висотою не менше ніж 6 мм і глибиною 0,25 мм. Прилади, які мають нечітке клеймо або відтиск, вважаються несправними і підлягають ремонту і випробуванню.

4.1.13 Після приймання, для всіх видів ремонту і ревізії гальмівного обладнання вагонів зробити відповідний запис в книзі форми ВУ-68 за підписами:

– на ВРЗ – майстра, контрольного майстра ВТК і інспектора-приймальника ЦТА;

– у депо, центрах – майстра і інженера з приймання вагонів;

–після технічного обслуговування з відчепленням – бригадира або майстра і працівника, який має посвідчення на право приймання вагонів та проводив випробування гальмівного обладнання на вагоні.

4.1.14 Гарантійний термін експлуатації відремонтованого гальмівного обладнання встановлюється до наступного планового ремонту вагона або єдиної технічної ревізії для вузлів, які зазнали ремонту та заміни.

Випробування гальмівної системи вагонів після виконання планових видів ремонту проводити на автоматизованому стенді з реєстрацією результатів випробування або на іншому, подібному йому устаткуванні, використання якого дозволено Укрзалізницею.

Загальні вимоги безпеки

4.2.1 Працівники, що пов’язані з ремонтом гальмівного обладнання вагонів, мають проходити попередній та періодичні медичні огляди згідно з «Порядком проведення медичних оглядів працівників певних категорій», зобов’язані знати положення цього нормативного документу та інших, які відносяться до їх виробничої діяльності, вимоги державних та галузевих правил, інструкції з охорони праці, безпеки та виробничої санітарії, посадові інструкції та керуватися ними в своїй практичній роботі і забезпечувати їх суворе виконання в процесі виробництва.

4.2.2 Усі види робіт під час ремонту гальмівного обладнання проводити відповідно до ГОСТ 12.3.002, цього нормативного документу і технологічних процесів, що діють на вагоноремонтних структурних підрозділах залізниць, ВРЗ та центрах.

В разі технічного обслуговування та поточних ремонтів вагонів, під час виконання ремонту гальмівного обладнання, необхідно попередньо випустити повітря із системи.

4.2.3 Розроблені на підприємстві технологічні процеси ремонту і випробування вузлів та деталей гальмівного обладнання мають повністю забезпечувати безпечне проведення робіт згідно з ГОСТ 12.3.002, ГОСТ 12.3.032, НПАОП 63.21-1.24, НПАОП 63.21-1.40.

4.2.4 На підприємствах, у період підготовки виробництва до ремонту гальмівного обладнання, з урахуванням місцевих умов, на основі вимог цього нормативного документу та згідно з НПАОП 0.00-4.15 мають бути розроблені в установленому порядку інструкції з охорони праці.

4.2.5 Територія, виробничі приміщення та робочі місця, де виконується ремонт гальмівного обладнання, мають бути відповідно до ГОСТ 12.1.004, ГОСТ 12.1.010, НАПБ В.01.010, ЦУО/3435.

4.2.6 Природне, штучне, аварійне та евакуаційне освітлення місць проведення ремонту гальмівного обладнання мають бути згідно з ДБН В.2.5-28, [РД 3215] [1].

4.2.7 У всіх виробничих та допоміжних приміщеннях мають бути дотримані вимоги до систем вентиляції, опалення згідно з ДБН В.2.5-67.

4.2.8 Вміст шкідливих речовин у повітрі робочої зони не повинен перевищувати гранично допустимих концентрацій згідно з ГОСТ 12.1.005.

Місця проведення ремонту гальмівного обладнання мають бути обладнані пристроями для очищення, повторного використання води, утилізації відходів, іншим обладнанням відповідно до вимог технологічного процесу.

4.2.9 Рівень виробничого шуму в приміщеннях має бути відповідно до ГОСТ 12.1.003, ДСН 3.3.6.037.

4.2.10 Рівень виробничої загальної та локальної вібрації у виробничих приміщеннях має бути згідно з ДСТУ ГОСТ 12.1.012, ДСН 3.3.6.039.

4.2.11 Мікроклімат у виробничих приміщеннях має бути згідно з ГОСТ 12.1.005, ДСН 3.3.6.042.

4.2.12 Посудини, які працюють під тиском, балони зі стислим газом мають зберігатися, експлуатуватися за нормами та вимогами НПАОП 0.00-1.07.

4.2.13 Проходи і проїзди на місцях робіт з ремонту гальмівного обладнання утримувати згідно з НПАОП 63.21-1.40.

4.2.14 Силове електрообладнання має бути згідно з НПАОП 40.1-1.21, ГОСТ 12.1.030, ГОСТ 12.2.007.0, ПУЕ. Організація експлуатації електрообладнання має бути відповідно до НПАОП 40.1-1.21.

4.2.15 Обладнання, що застосовується під час проведення ремонту вузлів та деталей, необхідно утримувати в справному стані, розміщувати в передбачених технологічним процесом місцях, що не заважають роботі, вільному проходу, проїзду. Виробниче обладнання має бути згідно з ГОСТ 12.2.003.

4.2.16 Для кожного працюючого необхідно забезпечити зручне робоче місце згідно з ГОСТ 12.2.032, ГОСТ 12.2.033. Робоче місце має бути забезпечене достатньою площею для розміщення допоміжного обладнання, а також необхідним інвентарем.

4.2.17 Стан та експлуатація ручного інструменту має бути відповідно до ГОСТ 12.3.028, НПАОП 0.00-1.30.

4.2.18 Електроінструмент та переносні електричні світильники потрібно утримувати згідно з НПАОП 40.1-1.21.

4.2.19 Стенди і спеціальні механізовані пристрої для розбирання, складання, перевірки і ремонту деталей гальмівного обладнання мають проходити періодичний огляду відповідно до технічної документації на експлуатацію.

4.2.20 Стенди для випробування гальмівного обладнання під час експлуатації підлягають періодичній атестації відповідно до цього нормативного документу.

4.2.21 Транспортування знятих з вагона вузлів гальмівного обладнання, для проведення ремонту, потрібно проводити внутрішньоцеховими транспортними засобами, вантажопідіймальними і вантажо-захоплювальними пристроями, які пройшли випробування і мають тавра або бирки.

4.2.22 Будова, огляд і експлуатація підіймальних механізмів, знімних вантажо-захоплювальних пристроїв і тари мають бути відповідно до НПАОП 0.00-1.01, ГОСТ 12.3.009 та ГОСТ 12.3.010.

4.2.23 Склад санітарно-побутових приміщень, а також їхнє облаштування, розміри та обладнання мають відповідати нормам проектування допоміжних будівель і приміщень промислових підприємств згідно з ДБН В.2.2-9.

4.2.24 У виробничих, складських приміщеннях і на території місць проведення ремонту гальмівного обладнання дотримуватись протипожежних заходів згідно з ГОСТ 12.1.004, ГОСТ 12.2.037, ГОСТ 12.4.009, НАПБ А.01.001, НАПБ В.01.010.

4.2.25 Електричні мережі та електрообладнання, що використовуються під час ремонту гальмівного обладнання, мають бути відповідно до НПАОП 40.1-1.21, ГОСТ 12.2.007.0. Рівні електричних та магнітних полів на робочих місцях ремонту та випробування електрообладнання гальмівної системи згідно з ДСан ПіН 3.3.6-096. Під час роботи з електричними мережами та електрообладнанням дотримуватися заходів безпеки згідно з ДСТУ 7237.

4.2.26 До проведення робіт ремонту та випробування гальмівного обладнання допускаються працівники, які пройшли навчання, інструктаж та перевірку знань з охорони праці згідно з НПАОП 0.00-4.12.

4.2.27 До обслуговування електроустановок допускається лише спеціально навчений персонал, який має відповідну групу з електробезпеки згідно з НПАОП 40.1-1.21.

4.2.28 До роботи на транспортних та підйомно-транспортних засобах допускаються особи, які пройшли спеціальне навчання і мають посвідчення на право керування цими засобами.

4.2.29 Працівники, що зайняті проведенням ремонту гальмівного обладнання, мають бути забезпечені спецодягом, спецвзуттям, іншими засобами індивідуального захисту згідно з НПАОП 0.00-4.01, НПАОП 60.1-3.01 та ГОСТ 12.4.128.

4.2.30 До роботи з дефектоскопіювання деталей гальмівного обладнання методом неруйнівного контролю, допускають працівників, які мають відповідний рівень кваліфікації згідно з ДСТУ EN 473.

4.2.31 Під час проведення робіт з паяння та лудіння проводів та контактів електрообладнання гальмівної системи дотримуватися вимог безпеки згідно з НПАОП 28.5-1.31.

4.2.32 Робітники, що виконують роботи зі зварювання, повинні мати професійну освіту, розряд не нижче ніж IV, категорію відповідальності «М» та проходити періодичну атестацію згідно з НПАОП 0.00-1.16 і СОУ 35.2-00017584-030-1[2], під час ремонту гальмівного обладнання вагонів мають дотримуватися вимог безпеки згідно з НПАОП 28.52-1.04.

Вимоги охорони довкілля

4.3.1 Відповідно до вимог Законів України «Про відходи», «Про металобрухт» та інших, що регулюють питання поводження з вторинними матеріальними чи енергетичними ресурсами та металобрухтом, має бути забезпечене повне збирання всіх утворюваних відходів і передача їх на видалення чи утилізацію тим спеціалізованим підприємствам, що мають відповідні ліцензії.

4.3.2 Матеріали, що застосовуються під час ремонту гальмівного обладнання, мають бути розраховані на можливість їхньої безпечної утилізації або переробки.

4.3.3 Під час проведення ремонту гальмівного обладнання має бути забезпечено виконання Закону України «Про охорону навколишнього природного середовища».

4.3.5 Гранично допустимі скиди (ГДС) тих підприємств, що безпосередньо здійснюють скиди у водні об’єкти, мають бути відповідно до Сан ПиН 4630.

ЗАГАЛЬНІ ТЕХНІЧНІ ВИМОГИ ДО ГАЛЬМІВНОГО ОБЛАДНАННЯ І МОНТАЖУ ЙОГО НА ВАГОНАХ ДЛЯ УСІХ ВИДАХ ПЛАНОВОГО РЕМОНТУ І ТЕХНІЧНОГО ОБСЛУГОВУВАННЯ ВАНТАЖНИХ ТА РЕФРЕЖЕРАТОРНИХ ВАГОНІВ

Загальні вимоги

7.1.1 На вагони для всіх видів планового ремонту і технічного обслуговування необхідно встановлювати тільки дозволене в установленому порядку гальмівне обладнання.

Кронштейни для кріплення гальмівного обладнання на вагоні і його візках повинні бути справними і відповідати конструкторській документації на конкретний тип вагона і візка.

7.1.2 Шплінти у вузлах кріплення гальмівного обладнання необхідно ставити тільки нові та розводити обидві його гілки на кут між ними не менший ніж 90°.

7.1.3 Фільтри та пиловловлюючі сітки гальмівних приладів і камер повинні ставитися на вагон під час планових видах ремонту – тільки нові, для інших видах ремонту або технічному обслуговуванні – очищені в умовах АКП (АВ) чи спеціально відведених дільницях, промиті з наступним їх просушуванням і продувкою стислим повітрям, або нові, в залежності від їх стану, попередньо продуті стислим повітрям.

7.1.4 Усі гумові деталі, що входять у гальмівне обладнання вагона, повинні встановлюватися в залежності від їх стану і з урахуванням термінів придатності:

- трубки гумо-текстильні – 6 років;

- кільця ущільнювальні – 3 роки;

- манжети і прокладки гальмівних циліндрів – 5 років;

- манжети всіх типів, діафрагми, ущільнювання повітророзподільників і авторежимів – 3 роки;

- прокладки (ущільнення) повітророзподільників і авторежимів – 5 років;

- втулки підвісок гальмівних башмаків – 5 років.

Термін придатності гумової деталі обчислюється від дати виготовлення, яка повинна бути нанесена у вигляді рельєфного відбитку на деталі. Кожна крапка клейма-відбитка позначає один рік, що додається до дати виготовлення.

Гумо-текстильні вироби, що не мають клейма-відбитка з датою виготовлення, встановлювати заборонено.

Прокладки та ущільнення, які згідно з креслениками не мають клейма-відбитка з датою виготовлення, ставити в гальмівні прилади заборонено.

Гумові деталі, термін придатності яких минає в гарантійний міжремонтний період, ставити в гальмівні прилади заборонено, під час планових ремонтів вони повинні бути замінені новими, незалежно від їх стану.

7.1.5 Заміна повстяних кілець, що входять у гальмівне обладнання, проводиться в залежності від їхнього стану.

7.1.6 Муфти, трійники, кінцеві та роз’єднувальні крани повинні бути нагвинчені на всю довжину різьби і закріплені контргайками. Муфти повинні бути закріплені контргайками з обох боків.

Нарізи всіх виробів (в тому числі нових) мають бути перевірені різьбовими калібрами по всій довжині і продефектоскопійовані капілярним методом контролю суспензією згідно з ГОСТ 18442.

7.1.7 Ущільнення різьбових з’єднань труб, згонів, кінцевих і роз’єднувальних кранів, з’єднувальних рукавів необхідно виконувати із застосуванням пасти ВНИИ НП-232 згідно з ГОСТ 14068, з підмотуванням льону або чесаних конопель.

Ущільнювальні елементи з’єднувальної арматури для безрізьбових труб замінювати під час кожного демонтажу. Повторне використання ущільнювальних елементів не допускається.

Допускається застосування інших ущільнювальних матеріалів, дозволених Укрзалізницею затвердженим порядком.

7.1.8 Конструкція і розміри тяг і затяжок гальмівної важільної передачі повинні відповідати конструкторській документації на конкретний тип вагона.

7.1.9 Під час складання всі шарнірні з’єднання і вузли тертя гальмівної важільної передачі, включаючи деталі стоянкового і ручного гальма, повинні бути змащені.

Рекомендовані для використання мастила приведені в таблицях 7.1 і 7.2.

Таблиця 7.1 – Перелік олив

| Олива | Марка | ГОСТ | Призначення |

| Осьова | Л 3 С | ГОСТ 610 | Для змащення шарнірних з’єднань гальмівної важільної передачі вантажних вагонів |

| Індустріальна | И-12А И-20А И-ЗОА И-40А И-50А | ГОСТ 20799 | Для змащення різьби, яка не потребує ущільнення, для просочення металево-керамічних втулок |

Таблиця 7.2 – Перелік мастил

| Мастило | ГОСТ або ТУ | Призначення |

| ЖТ-79Л ЖТ-72 | ТУ У 24.6-30802090-059[6] ТУ У 24.6-30802090-058[5] | Для змащення деталей гальмівних приладів (поверхні тертя «метал-метал» і «метал-гума»; ущільнювальні кільця, гумові манжети і канавки під них; лабіринтові ущільнення; різьби, що не вимагають ущільнення; поршневі повстяні мастильні кільця) |

| ВНИИНП-232 | ГОСТ 14068 | Для ущільнення різьби трубопроводів, заглушок гальмівних приладів, арматури і для змащення пробок у коркових кранах |

| ЦИАТИМ-201 ЖТКЗ-65 | ГОСТ 6267 ТУ У 23.2-00152365-241[4] | Для деталей регулятора гальмівної важільної передачі |

| Графітне УСсА Солідол жировий Ус-1 і їм подібні | ГОСТ 3333 ГОСТ 1033 | Для змащення деталей ручного і стоянкового гальма та шарнірних з’єднань важільних передач пасажирських вагонів |

7.1.10 На валики гальмівної важільної передачі повинні встановлюватися стандартні шайби і шплінти. Шплінти необхідно ставити нові, розводити необхідно обидві гілки шплінта на кут між ними не менший 120°, повторне використання шплінтів заборонене.

Відстань між шайбою і шплінтом у шарнірних з’єднаннях гальмівної важільної передачі повинна бути не більшою ніж 3 мм.

Допускається регулювати цей розмір постановкою не більше однієї додаткової шайби необхідної товщини з таким же діаметром отвору, як і в основної шайби.

Валики, розташовані вертикально, повинні бути поставлені головками наверх. А встановлені горизонтально – повинні бути повернуті шайбами назовні від поздовжньої осі вагона; розташовані на поздовжній осі вагона – повинні бути повернуті головками в одну сторону.

7.1.11 Вихід штока гальмівного циліндра вагона у разі повного службового гальмування повинен відповідати значенням, приведеним у таблиці 7.3. Вимірювання проводиться за допомогою лінійки або штангенциркуля, величина визначається як різниця виходів штоків у загальмівному та відпущеному станах гальмівного циліндра.

Таблиця 7.3 – Вихід штока гальмівного циліндра на вантажних і рефрижераторних вагонах, які випущені з ремонту

| Тип вагона і колодок | Вихід штока в разі повного службового гальмування, мм |

| Вантажні і рефрижераторні з чавунними колодками | від 75 до 125 |

| Вантажні і рефрижераторні з композиційними колодками | від 50 до 100 |

| Вантажні і рефрижераторні, обладнані двома гальмівними циліндрами діаметром 14": - чавунні колодки (вантажний режим) - композиційні колодки (середній режим) | від 30 до 90 від 25 до 65 |

Примітка. На вагонах без авторегулятора важільної передачі установлювати розмір ближче до нижньої межі.

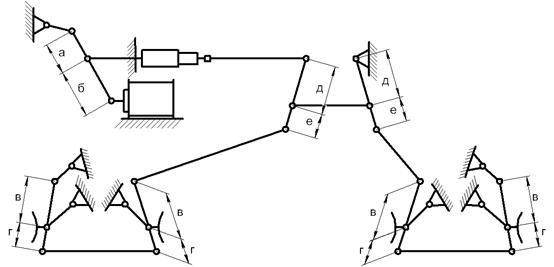

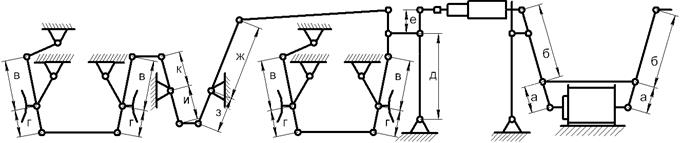

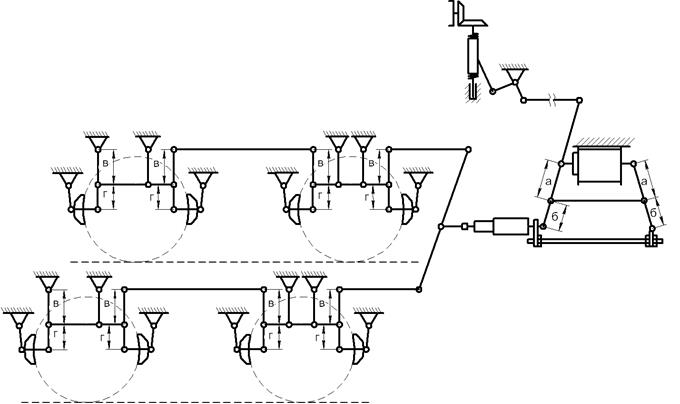

Рисунок 8.1 – Схема гальмівної важільної передачі

двовісного візка вантажного вагона

Таблиця 8.1 – Монтажні розміри гальмівної важільної передачі двовісного візка вантажного вагона з колодками товщиною 50+5 мм

| Позначення розміру | Величина розміру, мм, для середнього діаметру коліс візка Dcp=(D1+D2)/2, мм | ||||||

| більше 959 | 959-943 | 942-928 | 927-904 | 903-886 | 885-870 | менше 870 | |

| С | 227 | 127 | 177 | 227 | 127 | 177 | 227 |

| n | 350-450 | 350-400 | 350-450 | 350-400 | 350-450 | ||

| Р | 950 | 1030 | 1110 | ||||

Таблиця 8.2 – Монтажні розміри гальмівної важільної передачі двовісного візка вантажного вагона з колодками товщиною 60±4 мм

| Позначення розміру | Величина разміру, мм, для середнього діаметру коліс візка Dср=(D1+D2)/2, мм

| |||||

| більше 939 | 939-923 | 922-908 | 907-884 | 883-866 | менше 866 | |

| С | 227 | 127 | 177 | 227 | 127 | 177 |

| n | 350-450 | 350-400 | 350-450 | 350-400 | ||

| Р | 950 | 1030 | 1110 | |||

Таблиця 8.3 – Монтажні розміри гальмівної важільної передачі двовісного візка вантажного вагона з колодками товщиною 65+5 мм

| Позначення розміру | Величина розміру, мм, для середнього діаметру коліс візка Dcp=(D1+D2)/2, мм | ||||||

| більше 954 | 954-930 | 929-913 | 912-898 | 897-874 | 873-856 | менше 856 | |

| С | 177 | 227 | 127 | 177 | 227 | 127 | 177 |

| n | 350-400 | 350-450 | 350-400 | 350-450 | 350-400 | 350-400 | |

| Р | 950 | 1030 | 1110 | ||||

8.12 Технічні вимоги на ремонт траверс, запобіжних пристроїв і складання гальмівної важільної передачі візків рефрижераторних вагонів наведені в розділі 27.

8.13 Регулювання гальмівної важільної передачі вагона проводять відповідно до розділу 21 цього нормативного документу.

Кінцеві крани 190, 4304, 4304М

13.1.1 Кінцеві крани, що надійшли в ремонт, необхідно розібрати. Усі деталі промити гасом і продути стислим повітрям.

13.1.2 Ремонт кінцевих кранів виконується відповідно до ЦВ-0115, С 20.99. В цьому разі:

- у корпусі крана не допускаються тріщини, відколи і пошкодження різьби;

- у штуцера крана не допускаються тріщини, відколи і пошкодження різьби;

- штуцер, що має приєднувальну різьбу з проточкою (штуцер крана 190 і 4304), має перевірятися на герметичність до складання його з корпусом крана;

- сумарний знос деталей ексцентрикового механізму більший ніж 2 мм не допускається;

- зношені поверхні кривошипа допускається відновлювати наплавленням з наступним їхнім обробленням до розмірів, зазначених на кресленику;

- гумові ущільнювальні кільця мають бути замінені на нові;

- на поверхнях сідел клапанів не допускаються забоїни, вм’ятини і глибокі риски;

- під час складання після ремонту в кран необхідно встановлювати деталі і вузли, що стояли в ньому до розбирання, за винятком замінених через закінчення терміну служби чи несправності;

- у процесі складання тертьові поверхні деталей і корпусу необхідно змастити мастилом ЖТ-79Л, різьба штуцера крана має бути ущільнена мастилом ВНИИНП-232, у кінцевого крана 4304М ущільнення з’єднання штуцера і корпуса виконується за допомогою постановки нової ущільнюючої поліуретанової прокладки;

- під час складання крану штуцер має бути вкручений у корпус до упору;

- ручка крана має бути міцно закріплена на квадраті кривошипа, погойдування ручки, або зазор між квадратом ручки і квадратом кривошипа не допускається, допускається усувати зазор між квадратом ручки і квадратом кривошипа постановкою металевої пластини товщиною не більше ніж 1 мм з обов’язковою фіксацією її шплінтом, що кріпить ручку крана на квадраті кривошипа;

- у складеного крана під час переведення ручки в закрите положення має відчуватися перехід ексцентрика через його крайнє положення – спочатку наростання зусилля опору, а потім різке його зняття.

Примітка. Допускаються відколи корпусу, якщо вони не впливають на технічний стан кінцевого крану. У разі відколу (тріщини) у місці розташування отвору для фіксування гайки дозволяється поряд просвердлювати отвір та шплінтувати гайку, якщо це не впливає на цілісність та технічний стан кінцевого крану.

13.1.3 Після складання кран необхідно випробувати на герметичність стислим повітрям під тиском від 0,6 МПа до 0,65 МПа (від 6,0 кгс/см2 до 6,5 кгс/см2).

Під час проведення випробування отвір крана для з’єднувального рукава має бути заглушений, стисле повітря необхідно подавати з боку штуцера.

Випробування проводиться для двох положень ручки крана – для відкритого і для закритого.

Перевірка герметичності крана проводиться одним з наступних способів:

- за наявністю мильних бульбашок;

- за падінням тиску.

Під час перевірки герметичності за утворенням мильних бульбашок, обмилювати необхідно весь корпус крана, включаючи його атмосферний отвір, і з’єднання корпусу зі штуцером. В цьому разі поява бульбашок не допускається.

Перевірка герметичності за падінням тиску проводиться на випробувальному пристрої, що має у своїй схемі контрольний резервуар об’ємом 5 л. В цьому разі падіння сталого тиску в контрольному резервуарі протягом 5 хв не допускається.

13.1.4 На відремонтованому кінцевому крані має бути встановлена бирка згідно з 4.1.12 цього нормативного документу.

Кінцеві крани 4314, 4314Б

13.2.1 Ремонт кінцевого крана необхідно виконувати з додержанням наступних вимог:

- кінцевий кран, який надійшов у ремонт, необхідно розібрати, у процесі розбирання розбирати вузол клапана і знімати з нього ущільнення забороне;

- усі деталі і вузол клапана слід промити гасом і продути стислим повітрям;

- у корпусі крана не допускаються тріщини, відколи і пошкодження різьби (для виявлення тріщин штуцер крана піддати дефектоскопіюванню капілярним методом контролю суспензією згідно з ГОСТ 18442);

- сумарний знос деталей ексцентрикового механізму більше ніж 2 мм не допускається;

- зношені поверхні кривошипа допускається відновлювати наплавленням з наступним їх обробленням до розмірів, зазначених на кресленику;

- на поверхні сідла клапана не допускаються забоїни, вм’ятини і глибокі риски;

- заборонено розбирати вузол клапана і проводити у нього заміну ущільнення і манжети – у випадку несправності або закінчення строку служби клапан має бути замінений справним або новим;

- під час складання після ремонту, в кран мають бути встановлені деталі і вузли, що стояли в ньому до розбирання, за винятком замінених через закінчення строку служби чи несправності;

- у процесі складання тертьові поверхні деталей і корпусу крана необхідно змастити мастилом ЖТ-79Л або ЖТ-72;

- під час складання крана, штуцер має бути вкручений у корпус до упору, ущільнювальна поліуретанова прокладка має бути замінена на нову;

- ручка крана має бути міцно закріплена на квадраті кривошипа, погойдування ручки або зазор між квадратом ручки і квадратом кривошипа не допускається, допускається усувати зазор між квадратом ручки і квадратом кривошипа постановкою металевої пластини товщиною не більше ніж 1 мм з обов’язковою фіксацією її шплінтом, що кріпить ручку крана на квадраті кривошипа;

- у складеного крана під час переведеня ручки в закрите положення має відчуватися перехід ексцентрика через його крайнє положення – спочатку наростання зусилля опору, а потім різке його зняття.

- під час складання крана 4314Б, монтаж деталей, що входять в комплект поставки, для його закріплення на магістральному повітропроводі вагона, необхідно проводити після випробування крана, в цьому разі ущільнююче поліуретанове кільце, незалежно від його стану, необхідно встановлювати нове, гайку на штуцер крана слід тільки наживити – затягувати гайку до монтажу крана на вагоні заборонено.

13.2.2 Після складання кран необхідно випробувати на герметичність згідно з 13.1.3

13.2.3 На відремонтований кінцевий кран встановлюється бирка згідно з вимогами 4.1.12 цього нормативного документу.

Ремонт вузла головки

15.2.1 В разі наявності тріщин, відколів, зломів головку замінити. Спрацювання конусної робочої поверхні більше ніж 0,6 мм на сторону не

допускається; дозволяється обточити цю поверхню зі збереженням конусності, величина якої установлена технічною документацією на відповідний тип регулятора.

15.2.2 Підшипник замінити в разі наявності тріщин на зовнішніх кільцях і сепараторах, а також іржі, задирок і викришування металу на бігових доріжках внутрішніх і зовнішніх кілець.

15.2.3 Упорна шайба, розтискне кільце і буртик захисної труби мають бути без пошкоджень, які порушують їх нормальну роботу.

Характеристика стенда

17.1.1 Пневматична схема стенда показана на рисунку 17.1.

17.1.2. Склад стенда:

- гальмівний резервуар (ГР) об’ємом 12 л (з урахуванням об’єму підвідних труб);

- резервуар задавача тиску (РЗТ) об’ємом не меншим 20 л (з урахуванням об’єму підвідних труб);

- пристрій для створення в РЗТ тиску стислого повітря 0,3±0,01 МПа (3,0±0,1 кгс/см2) і 0,42±0,01 МПа (4,2±0,1 кгс/см2) (задавач тиску);

- дросель ДР1 з отвором діаметром 3 мм для створення темпу гальмування і відпуску;

- дросель ДР2 з отвором діаметром 1 мм для створення штучного витоку стислого повітря з ГР;

- контрольно-вимірювальні прилади для контролю часу (секундомір) і величини тиску (манометри з межею виміру 0,6 MПа (6 кгс/см2) класу точності не нижче ніж 1,0 або з межею виміру 1,0 МПа (10 кгс/см2) класу точності не нижче ніж 0,6);

- водоспускні крани на резервуарах ГР і РЗТ;

- фільтр для очищення повітря на вході в стенд;

- механізм підняття упора авторежиму – механізм зміни режиму завантаження.

- привалковий фланець і притискач, що забезпечує надійне кріплення авторежиму у вертикальному положенні під час його випробування і розмір та відстань від осі верхніх отворів привалкового фланця авторежиму до опори механізму підняття упора авторежиму (розмір «Г», рисунок 17.1): для авторежимів 265А-1 (265А-1М) – 295±1 мм; для авторежиму 265А-4 – 305±0,5 мм.

17.1.3 Перевірка щільності стенда проводиться в наступному порядку:

- стенд підключити до повітряної напірної магістралі з тиском не нижче ныж 0,55 МПа (5,5 кгс/см2);

- на привалковий фланець стенда для кріплення авторежиму установити спеціальний фланець, що з’єднує між собою ГР і РЗТ;

- включенням крана 10 зарядити стенд до 0,42±0,01 МПа (4,2±0,1 кгс/см2);

- після двохвилинної витримки перекриттям крана 7 відключити стенд від напірної магістралі і перевірити щільність – зниження тиску протягом 5 хв у ГР і РЗТ допускається не більше ніж на 0,01 МПа (0,1 кгс/см2).

Рисунок 18.1 – Встановлення авторежиму на вагоні з тарою до 27 т

Рисунок 19.5 – Плунжер 483.120

Рисунок 19.6 – Плунжер 483М.120

Характеристика стенда

20.1.1 Принципова пневматична схема стенда має відповідати схемі, приведеній на рисунку 20.1.

20.1.2 Стенд повинен мати:

- магістральний МР і запасний ЗР резервуари об’ємом відповідно 55 л і 4 л;

- робочу РК і золотникову ЗК камери об’ємом (з урахуванням об’єму підвідних труб) відповідно 6,0 л і 4,5 л (об’єми РК і ЗК камери повітророзподільника);

- гальмівний резервуар ГР об’ємом 12 л (з урахуванням об’єму підвідних труб);

- кран машиніста або блок керування (блок керування це пристрій який виконує функції крана машиніста (перемикає клавішами режими – повний відпуск та зарядка гальм; поїзне; гальмівне) та контролює визначений тиск в гальмівній магістралі;

- дросель ДР1 з отвором (діаметр 2мм) для перевірки крана машиніста або блоку керування, що його заміняє;

- дросель ДР2 з отвором (приблизний діаметр 0,7 мм) для створення темпу перевірки м’якості дії приладу;

- дросель ДРЗ з отвором (приблизний діаметр 0,65 мм) для створення темпу повільного відпуску;

- дроселі ДР4 з отвором (діаметр 2 мм) і ДР5 з отвором (діаметр 3 мм) для створення випередження зарядки ЗК в разі прямої зарядкиі ЗК і РК;

- редуктор РТ, відрегульований на тиск 0,54+0,01 МПа (5,4+0,1 кгс/см2);

- засоби вимірювальної техніки, прилади для контролю часу (секундомір) і величини тиску (манометри з межею виміру 1,0 МПа (10 кгс/см2) класу точності не нижче ніж 0,6);

- притискачі з привалковими фланцями МЧ і ГЧ для надійного і герметичного кріплення відповідно магістральної і головної частин до стенда;

- режимний перемикач (на рисунку не показаний), який має переключати головну частину повітророзподільника на режими гальмування: «навантажений», «середній» і «порожній». Відстань від упора режимного перемикача до привалкової поверхні фланця головної частини повітророзподільника, розміщеної на стенді, має бути: для навантаженого режиму 80,5±0,5 мм, для середнього режиму – 85,5±0,5 мм;

- роз’єднувальні крани або пристрої, що заміняють їх;

- водоспускні крани на резервуарах ГР і МР;

- фільтр для очищення повітря на вході в стенд.

1,8,10,13,15,22,26,29,32,33 – роз’єднувальні крани або пристрої, що заміняють їх; 2, 3, 9, 18, 19, 20 – манометри; 4 – гальмівний резервуар; 5 – запасний резервуар; 6 – редуктор; 7, 25 – водоспускні крани; 11-привалковий фланець для головної частини повітророзподільника; 12 – канал додаткової розрядки; 14 – кран машиніста (блок керування); 16,17,23,30,34 – дроселі; 21 – фільтр для очищення повітря; 24 – магістральний резервуар; 27 – робоча камера; 28 – золотникова камера; 31 – привалковий фланець для магістральної частини повітророзподільника

Рисунок 20.1 – Принципова пневматична схема стенда уніфікованої конструкції для випробування магістральних і головних частин повітророзподільників вантажного типу

20.1.3 Кран машиніста або блок керування, що його замінює, має забезпечувати:

- величини тиску в магістральному резервуарі: 0,6+0,01 МПа (6,0+0,1 кгс/см2), 0,54+0,01 МПа (5,4+0,1 кгс/см2), 0,45+0,01 МПа (4,5+0,1 кгс/см2), 0,35+0,01 МПа (3,5+0,1 кгс/см2);

- автоматичну підтримку сталого тиску в магістральному резервуарі;

- ступінь гальмування – зниження тиску в магістральному резервуарі з 0,54+0,01 МПа (5,4+0,1 кгс/см2) на 0,05-0,06 МПа (0,5-0,6 кгс/см2);

- темп службового гальмування – зниження тиску в магістральному резервуарі з 0,5 МПа (5,0 кгс/см2) до 0,4 МПа (4,0 кгс/см2) за час від 4 с до 6 с (для відключених від стенда головної і магістральної частин);

- темп відпуску – підвищення тиску в магістральному резервуарі з 0,4 МПа (4,0 кгс/см2) до 0,5 МПа (5,0 кгс/см2) за час не більший ніж 5 с (для відключених від стенда головної і магістральної частин).

20.1.4 Дросельний отвір ДР 2 повинен забезпечувати темп перевірки м’якості дії приладу – зниження тиску в магістральному резервуарі з 0,6 МПа (6,0 кгс/см2) до 0,57 МПа (5,7 кгс/см2) за час від 50 с до 60 с, для відключених від стенда: крана машиніста (блока керування), головної і магістральної частин.

Дросельний отвір ДРЗ має забезпечувати темп повільного відпуску – підвищення тиску в магістральному резервуарі з 0,48 МПа (4,8 кгс/см2) до 0,5 МПа (5,0 кгс/см2) за час від 36 с до 43 с, для відключених від стенда головної і магістральної частин.

Діаметри дросельних отворів ДР2 і ДРЗ на кожному конкретному стенді має бути підібрані під час регулюванні заданих темпів.

20.1.5 Випробування на стенді магістральних частин проводиться із закріпленою на ньому, перевіреною і справною головною частиною № 270.023 або № 483.400.

Випробування головних частин проводиться із закріпленою на стенді, перевіреною і справною магістральною частиною № 483М.010 або № 483А.010.

Випробування на стенді одночасно неперевірених головної і магістральної частин заборонено.

20.1.6 Перевірка щільності стенда і заданих темпів проводиться таким чином:

- стенд підключити до повітряної напірної магістралі з тиском не нижче ніж 0,65 МПа (6,5 кгс/см2);

- для перевірки щільності на привалковому фланці стенда для головної і магістральної частин установити спеціальні фланці, що з’єднують між собою магістральний і гальмівний резервуари, золотникову камеру з каналом додаткової розрядки (КДР) і заглушають всі інші отвори на привалкових фланцях стенда;

- включенням прямих каналів (відкрити крани 1, 13, 15, 26, 29, 32, 33) зарядити стенд (МР, ГР, ЗР, РК, ЗК, КДР) стислим повітрям до 0,6+0,01 МПа (6,0+0,1 кгс/см2);

- після двохвилинної витримки відключити пряму зарядку резервуарів і камер (перекрити крани 1, 15, 29, 33) і перевірити щільність: протягом 5 хв зниження тиску повітря в магістральному, гальмівному і запасному резервуарах допускається не більше ніж на 0,01 МПа (0,1 кгс/см2), а зниження тиску в робочій, золотниковій камерах і в каналі додаткової розрядки не допускається;

- відкрити кран 15, перекрити кран 26, краном машиніста (блоком керування) знизити тиск у магістральному резервуарі до 0,35+0,01 МПа (3,5+0,1 кгс/см2), в цьому разі перевірити темп службового гальмування: час зниження тиску в магістральному резервуарі з 0,5 МПа (5,0 кгс/см2) до 0,4 МПа (4,0 кгс/см2) має бути від 4 с до 6 с;

- кран машиніста (блок керування) перевести на зарядний тиск 0,54+0,01 МПа (5,4+0,1 кгс/см2) і перевірити темп відпуску: підвищення тиску в магістральному резервуарі з 0,4 МПа (4,0 кгс/см2) до 0,5 МПа (5,0 кгс/см2) має відбутися не більше ніж за 5 с;

- краном машиніста (блоком керування) установити тиск у магістральному резервуарі 0,45+0,01 МПа (4,5+0,1 кгс/см2), перекрити кран 15 (кран 26 залишається закритим), після двохвилинної витримки відкрити кран 22, кран машиніста (блок керування) перевести на зарядний тиск 0,54+0,01 МПа (5,4+0,1 кгс/см2) і перевірити темп повільного відпуску: підвищення тиску в магістральному резервуарі з 0,48 МПа (4,8 кгс/см2) до 0,5 МПа (5,0 кгс/см2) повинно відбутися за час від 36 с до 43 с;

- перекрити кран 22, відкрити кран 15, зарядити магістральний резервуар до 0,6+0,01 МПа (6,0+0,1 кгс/см2), після чого перекрити кран 15 (кран 26 залишається закритим), після двохвилинної витримки відкрити кран 10 і перевірити темп перевірки м’якості дії магістральної і головної частин: зниження тиску в магістральному резервуарі з 0,6 МПа (6,0 кгс/см2) до 0,57 МПа (5,7 кгс/см2) повинно відбутися за час від 50 с до 60 с;

- для перевірки крана машиніста (блоку керування) на автоматичність підтримки тиску необхідно перекрити кран 10, відкрити кран 15 (кран 26 залишається закритим), краном машиніста (блоком керування) установити зарядний тиск у магістральному резервуарі, а потім створити витік через отвір діаметром 2 мм (відкрити кран 8), в цьому разі кран машиніста (блок керування) має підтримувати сталий тиск у магістральному резервуарі з відхиленням не більшим ніж 0,015 МПа (0,15 кгс/см2) у всіх положеннях крім зарядного.

Допускається перевіряти щільність стенда з установленими на нього справними головною і магістральною частинами, для цього включенням прямих каналів (відкрити крани 1, 13, 15, 26, 29, 32, 33) зарядити стенд (МР, ЗР, РК, ЗК) стислим повітрям до 0,54+0,01 МПа (5,4+0,1 кгс/см2), після двохвилинної витримки відключити пряму зарядку робочої і золотникової камер (перекрити крани 29, 33), краном машиніста (блоком керування) знизити тиск у магістральному резервуарі на 0,05-0,06 МПа (0,5-0,6 кгс/см2), після того, як тиск установиться, перекрити крани 1, 15 і перевірити щільність: протягом 5 хв зниження тиску сталого повітря в магістральному, гальмівному і запасному резервуарах допускається не більше ніж на 0,01 МПа (0,1 кгс/см2), а зниження тиску в робочих, золотникових камерах і в каналі додаткової розрядки не допускається.

Загальні положення

23.1.1 Дія гальма вагона під час гальмування має оцінюватися за величиною тиску повітря в гальмівному циліндрі вагона, згідно з таблицею 23.1 або 23.2 цього нормативного документу, за виходом штоку гальмівного циліндра, згідно з таблицею 7.3 цього нормативного документу, в разі щільного притиснення всіх гальмівних колодок до коліс.

23.1.2 Дія гальма вагона в разі повного відпуску має оцінюватися за відсутністю тиску в гальмівному циліндрі, за поверненням штоку гальмівного циліндра у вихідне положення і відходу всіх колодок від коліс на відстань від 5 мм до 8 мм.

23.1.3 На вагоні з двома гальмівними циліндрами величина тиску, вихід штока і повернення його у вихідне положення контролюється окремо у кожному циліндрі.

23.1.4 Допускається під час технічного обслуговування з відчіпленням випробувати одночасно гальмо групи вагонів, що складається не більше ніж з шести вагонів, підключених до однієї випробувальної установки, з обов’язковою постановкою манометрів на гальмівний циліндр та запасній резервуар кожного вагона.

Характеристика установки

23.2.1 Принципова пневматична схема типової установки для випробування гальма на вагоні повинна відповідати схемі, приведеній на рисунку 23.1.

23.2.2 Установка повинна мати:

- кран машиніста № 326 або № 326М або блок керування який автоматично перемикає режими (повний відпуск та зарядка гальм; поїзне; гальмівне) та контролює визначений тиск в гальмівній магістралі. Дозволяється застосовувати крани №394 або №395, за схемою наведеною на рисунку 23.2, без можливості встановлення І положення ручки крана;

- магістральний резервуар об’ємом 55 л;

- засоби вимірювальної техніки для контролю часу (секундомір) і величини тиску: для виміру тиску в гальмівному циліндрі і запасному резервуарі – манометр із межею виміру 0,6 МПа (6 кгс/см2) класу точності не нижче ніж 1,0 або манометр із межею виміру 1,0 МПа (10 кгс/см2) класу точності не нижче ніж 0,6; для виміру тиску в гальмівній магістралі – манометр із межею виміру 1,0 МПа (10 кгс/см2) класу точності не нижче ніж 0,6; для виміру тиску в живильній магістралі – манометр з межею виміру 1,0 МПа (10 кгс/см2) класу точності не нижче ніж 0,6;

- роз’єднувальні крани або пристрої, що їх замінюють;

- з’єднувальні рукави для підключення установки до джерела стислого повітря і до випробовуваного вагона.

23.2.3 Магістральний резервуар повинен мати кран із дросельним отвором діаметром 2 мм для перевірки крана машиніста (блоку керування) і водоспускний кран.

23.2.4 Кран машиніста або блок керування, що його замінює, має забезпечувати:

- величини тиску в магістральному резервуарі: 0,54±0,01 МПа (5,4±0,1 кгс/см2), 0,45±0,01 МПа (4,5±0,1 кгс/см2) та 0,35±0,01 МПа (3,5±0,1 кгс/см2);

- автоматична підтримка усталеного тиску в магістральному резервуарі;

- темп службового гальмування – зниження тиску в магістральному резервуарі з 0,5 МПа (5,0 кгс/см2) до 0,4 МПа (4,0 кгс/см2) за час від 4 с до 6 с;

- темп відпуску – підвищення тиску в магістральному резервуарі з 0,4 МПа (4,0 кгс/см2) до 0,5 МПа (5,0 кгс/см2) за час не більший ніж 5 с;

- ступінь гальмування – зниження тиску в магістральному резервуарі з 0,54±0,01 МПа (5,4±0,1 кгс/см2) на 0,05 МПа (0,5 кгс/см2) – 0,06 МПа (0,6 кгс/см2) темпом службового гальмування.

23.2.5 Перевірка щільності установки і заданих темпів проводиться в наступній послідовності:

- установку через рукав 12 підключити до повітряної напірної магістралі з тиском не нижче ніж 0,6 МПа (6,0 кгс/см2);

- кран машиніста (блок керування) установити на зарядний тиск 0,54±0,01 МПа (5,4±0,1 кгс/см2);

- відкрити кран 11 і перекрити кран 8;

- на рукав 7 установити заглушку з отвором діаметром 5 мм;

- обмилити заглушку і перевірити щільність крана 8, в цьому разі в отворі заглушки допускається поява мильної бульбашки, що утримується не менше ніж 10 с;

- зняти з рукава 7 заглушку з отвором і установити на нього заглушку з випускним клапаном (краном);

- відкрити кран 8, зарядити повітряну систему установки до тиску 0,54±0,01 МПа (5,4±0,1 кгс/см2), після двохвилинної витримки перекрити кран 8, і перевірити щільність – протягом 5 хв. Зниження тиску повітря, що спостерігається по манометру 2, допускається не більше ніж на 0,01 МПа (0,1 кгс/см2);

- відкрити кран 8, краном машиніста (блоком керування) знизити тиск до 0,35±0,01 МПа (3,5±0,1 кгс/см2), в цьому разі перевірити темп гальмування – час зниження тиску, що спостерігається по манометру 5 гальмівної магістралі (ГМ), з 0,5 МПа (5,0 кгс/см2)до 0,4 МПа (4,0 кгс/см2) повинен бути від 4 с до 6 с ;

- кран машиніста (блок керування) перевести на зарядний тиск – 0,54±0,01 МПа (5,4±0,1 кгс/см2) (кран машиніста № 394 або № 395 в ІІ – поїзне положення) і перевірити темп відпуску – підвищення тиску, що спостерігається по манометру 5 ГМ, з 0,4 МПа (4,0 кгс/см2) до 0,5 МПа (5,0 кгс/см2) має відбутися не більше ніж за 5 с;

- для перевірки крана машиніста (блоку керування) на автоматичність підтримки тиску необхідно краном машиніста (блоком керування) установити зарядний тиск у магістральному резервуарі, а потім створити витік через отвір діаметром 2 мм (відкрити кран 3), в цьому разі кран машиніста (блок керування) має підтримувати усталений тиск у магістральному резервуарі з відхиленням не більшим ніж 0,015 МПа (0,15 кгс/см2);

- перекрити кран 8, скинути тиск до нуля за допомогою випускного клапана (крана) у заглушці і потім зняти її з рукава 7.

Результати перевірки записати в журналі форми ВУ-68 перед початком кожної зміни.

1 – кран машиніста № 326 або № 326М (блок керування); 2 – манометр магістралі живлення (МЖ); 3, 8, 11 – роз’єднувальний кран, або пристрій, що його замінює; 4 – дросельний отвір діаметром 2 мм; 5 – манометри гальмівної магістралі (ГМ), гальмівного циліндра (ГЦ), запасного резервуара (ЗР); 6 – триходовий кран; 7 – рукав (шланг) з’єднувальний з гальмівною магістраллю вагона; 9 – водоспускний кран; 10 – магістральний резервуар об’ємом 55 л; 12 – рукав (шланг) з’єднувальний для живлення установки стислим повітрям

Рисунок 23.1 – Принципова пневматична схема типової установки для випробування гальма вантажних і рефрижераторних вагонів (в разі використання крана машиніста № 326 або № 326М або блок керування

1 – кран машиніста (№№ 334, 334Е, 394, 395); 2 – манометр магістралі живлення (МЖ); 3, 8, 11 – роз’єднувальний кран, або пристрій, що його замінює; 4 – дросельний отвір діаметром 2мм; 5 – манометри гальмівної магістралі (ГМ), гальмівного циліндра (ГЦ), запасного резервуара (ЗР); 6 – триходовий кран; 7 – рукав (шланг) з’єднувальний з гальмівною магістраллю вагона; 9 – водоспускні крани; 10 – магістральний резервуар об’ємом 55 л; 12 – рукав (шланг) з’єднувальний для живлення установки стислим повітрям; 13 – зрівнювальний резервуар крана машиніста об’ємом 20 л (ЗрР)

Рисунок 23. 2 – Принципова пневматична схема типової установки для випробування гальма вантажних і рефрижераторних вагонів (в разі використання крана № 394 або № 395)

Завершення випробувань

23.7.1 Після закінчення випробувань гальма вагона необхідно:

- повністю випустити стисле повітря із запасного резервуара вагона, за допомогою крана 6;

- зняти заглушку з кінцевого рукава вагона;

- від’єднати манометри від гальмівного циліндра і запасного резервуара, і встановити на їхнє місце пробки.

Загальні вимоги

24.1.1 У стендах для випробування повітророзподільників і в установках для випробування гальма на вагоні необхідно застосовувати крани машиніста № 326-1С або 326-1, спеціально дороблені з метою приведення їхніх характеристик у відповідність з вимогами розділів 20 і 23 цього нормативного документу, як виняток дозволяється застосовувати крани № 394 або № 395.

24.1.2 Ремонт і випробування кранів проводиться планово в локомотивних депо, не рідше одного разу на рік і позапланово – в міру необхідності.

24.1.3 Ремонт кранів проводиться відповідно до ЦТ-0058, а випробування – відповідно до даного розділу.

24.1.4 На відремонтованому і випробуваному крані ,в умовах АКП (АВ) локомотивного депо, має бути встановлена бирка згідно з 4.1.12 цього нормативного документу, а результати випробування мають бути відображені в книзі форми ВУ-47.

Результати ремонту та випробування крана в умовах локомотивного депо мають бути оформлені актом.

Випробування крана

24.2.1 Випробування крана проводяться на стендах для випробування повітророзподільників, на установках для випробування гальма на вагоні, або на спеціальних пристроях.

24.2.2 Спеціальний пристрій для випробування крана має містити в собі:

- магістральний резервуар об’ємом 55 л;

- манометр для виміру тиску в магістральному резервуарі з межею виміру 1,0 МПа (10 кгс/см2) і класу точності не нижче ніж 0,6;

- магістральний резервуар повинен мати водоспускний кран і кран із дросельним отвором діаметром 2 мм.

24.2.3 Випробування крана проводиться в наступному порядку:

- поставити ручку крана в крайнє ліве положення, в цьому разі тиск у магістральному резервуарі має установитися 0,56±0,01 МПа (6,0±0,1 кгс/см2);

- не змінюючи положення ручки крана, перевірити щільність збуджувального клапана, атмосферного клапана і манжети в цоколі крана, для чого необхідно обмилити атмосферні отвори крана, в цьому разі допускається утворення мильної бульбашки, що утримується не менше ніж 5 с;

- переводячи ручку крана з крайнього лівого положення в крайнє праве, проконтролювати тиск у магістральному резервуарі для трьох почергових положеннях ручки, в цьому разі кран має забезпечувати в магістральному резервуарі наступні величини тиску: 0,54±0,01 МПа (5,4±0,1 кгс/см2), 0,45±0,01 МПа (4,5±0,1 кгс/см2), 0,35±0,01 МПа (3,5±0,1 кгс/см2);

- для зарядного тиску в магістральному резервуарі 0,54±0,01 МПа (5,4±0,1 кгс/см2) зробити ступінь гальмування, проконтролювавши тиск у магістральному резервуарі, який має понизитися на величину від 0,05 МПа (0,5 кгс/см2) до 0,06 МПа (0,6 кгс/см2);

- для перевірки темпу відпуску, з тиском в магістральному резервуарі 0,35±0,01 МПа (3,5±0,1 кгс/см2), необхідно переводом ручки крана підвищити тиск у ньому до 0,54±0,01 МПа (5,4±0,1 кгс/см2), в цьому разі підвищення тиску в магістральному резервуарі з 0,4 МПа (4,0 кгс/см2) до 0,5 МПа (5,0 кгс/см2) має відбутися не більше ніж за 5 с;

- для перевірки темпу службового гальмування, з тиском в магістральному резервуарі 0,54±0,01 МПа (5,4±0,1 кгс/см2), необхідно переводом ручки крана знизити в ньому тиск до 0,35±0,01 МПа (3,5±0,1 кгс/см2), в цьому разі час зниження тиску в магістральному резервуарі з 0,5 МПа (5,0 кгс/см2) до 0,4 МПа (4,0 кгс/см2) повинен бути від 4 с до 6 с;

- для перевірки крана на автоматичність підтримки усталеного тиску в магістральному резервуарі необхідно створити витік з магістрального резервуара через отвір діаметром 2 мм, в цьому разі кран має підтримувати усталений тиск у магістральному резервуарі (для будь-яких положень ручки) з відхиленням не більшим ніж 0,015 МПа (0,15 кгс/см2).

ЗАГАЛЬНІ ТЕХНІЧНІ ВИМОГИ ДО ГАЛЬМІВНОГО ОБЛАДНАННЯ І МОНТАЖУ ЙОГО НА ВАГОНАХ ДЛЯ УСІХ ВИД ІВ ПЛАНОВОГО РЕМОНТУ І ТЕХНІЧНОГО ОБСЛУГОВУВАННЯ ПАСАЖИРСЬКИХ ВАГОНІВ

Загальні вимоги

26.1.1 На вагони для всіх видів планового ремонту і технічного обслуговування необхідно встановлювати тільки дозволене в установленому порядку гальмівне обладнання.

Кронштейни для кріплення гальмівного обладнання на вагоні і його візках має бути справними і відповідати конструкторській документації на конкретний тип вагона і візка.

26.1.2 Шплінти у вузлах кріплення гальмівного обладнання необхідно ставити тільки нові. Під час встановленні шплінта розводити необхідно обидві його гілки на кут між ними від 60° до 90°.

26.1.3 Фільтри і пиловловлюючі сітки гальмівних приладів і камер необхідно встановлювати на вагон тільки нові або очищені в умовах АКП (АВ), або спеціально відведених дільницях – промиті гасом з наступним їх просушуванням і продувкою стислим повітрям, а в разі планових видів ремонту – тільки нові і попередньо продуті стислим повітрям.

26.1.4 Усі гумові деталі, що входять у гальмівне обладнання вагона, необхідно встановлювати в залежності від стану та з урахуванням терміну придатності:

- трубки гумо-текстильні – 6 років;

- трубки гумо-кордові високого тиску – 5 років;

- кільця ущільнювальні – 3 роки;

- манжети гальмівних циліндрів – 5 років;

- манжети всіх типів і діафрагми в гальмівних приладах – 3 роки;

- манжети всіх типів і діафрагми в гальмівних приборах (реле тиску, сигналізаторах тиску і клапанах скидальних трьохпозиційних) – 3 роки;

- прокладки (ущільнення) усіх типів у гальмівних приладах – 5 років;

- чохли гумові гальмівних циліндрів – 5 років.

Термін служби гумових деталей обчислюється від дати виготовлення (рельєфний відбиток на деталі), не враховуючи рік виготовлення.

Гумові та гумо-текстильні вироби, що не мають клейма-відбитка з датою виготовлення, ставити в гальмівні прилади заборонено.

Прокладки та ущільнення, на які згідно з конструкторською документацією не наноситься клеймо-відбиток з датою виготовлення, необхідно ставити в гальмівні прилади в залежності від стану – підрізи, розшарування, залишкові деформації, зміни форм на них не допускаються.

Гумові деталі, термін придатності яких минає в гарантійний міжремонтний період, в разі планових ремонтів мають бути замінені новими.

26.1.5 Заміна повстяних кілець, що входять у гальмівне обладнання, проводиться в залежності від їхнього стану, під час КВР і КРП замінити новими.

26.1.6 Муфти, трійники, кінцеві та роз’єднувальні крани, стоп-крани, зворотні клапани, ніпелі мають бути нагвинчені на всю довжину різьби і закріплені контргайками. Муфти мають бути закріплені контргайками по обидва боки.

Різьби всіх виробів (втому числі нових) перевіряються різьбовими калібрами .

26.1.7 Ущільнення різьбових з’єднань труб, згонив, стоп-кранів, кінцевих і роз’єднувальних кранів, з’єднувальних рукавів необхідно виконувати із застосуванням мастила ВНИИНП-232 або інших мастил, використання яких узгоджене з Укрзалізницею, з підмотуванням повсті із льону або чесаних конопель.

26.1.8 Усе гальмівне обладнання необхідно кріпити жорстко.

26.1.9 Конструкція і розміри тяг і затяжок гальмівної важільної передачі повинні відповідати конструкторській документації на конкретний тип вагона.

26.1.10 Під час складання всі шарнірні з’єднання і вузли тертя гальмівної важільної передачі, включаючи деталі стоянкового і ручного гальма, мають бути змащені.

Рекомендовані для використання мастила приведені в таблицях 7.1 і 7.2.

26.1.11 На валики гальмівної важільної передачі необхідно встановлювати стандартні шайби і шплінти. Шплінти необхідно ставити нові, розводити необхідно обидві гілки шплінта на кут між ними від 60° до 90°. Повторне використання шплінтів заборонене.

Відстань між шайбою і шплінтом у шарнірних з’єднаннях гальмівної важільної передачі має бути не більшою ніж 3 мм.

Допускається регулювати цей розмір постановкою не більше однієї додаткової шайби необхідної товщини, з таким же діаметром отвору, як і в основної шайби.

Валики, розташовані вертикально, мають бути поставлені головками наверх, а встановлені горизонтально, мають бути повернуті шайбами назовні від поздовжньої осі вагона. Горизонтальні валики, розташовані на поздовжній осі вагона, повинні бути повернуті головками в одну сторону.

26.1.12 Вихід штока гальмівного циліндра вагона в разі повного службового гальмування має відповідати значенням, приведеним у таблиці 25.1.

Величина розміру, мм

КВЗ-И2, КВЗ-5, КВЗ-ЦНИИ, ТВЗ, ЦНИИ-М

ЦМВ

Таблиця 27.2 – Монтажні розміри гальмівної важільної передачі візка пасажирського і рефрижераторного вагона з колодками товщиною 60±4 мм

| Тип візка | Позначення розміру |

Величина розміру, мм | ||||

| КВЗ-И2, КВЗ-5, КВЗ-ЦНИИ, ТВЗ, ЦНИИ-М | D2 | 964-940 | 939-915 | 914-890 | 889-865 | менше ніж 865 |

| Т | 1720 | 1660 | 1600 | 1540 | 1480 | |

| ЦМВ | D2 | 1064-1040 | 1039-1015 | 1014-990 | 989-965 | менше ніж 965 |

| Т | 1900 | 1840 | 1780 | 1720 | 1660 | |

Таблиця 27.3 – Монтажні розміри гальмівної важільної передачі візка пасажирського і рефрижераторного вагона з колодками товщиною 65+5 мм

| Тип візка | Позначення розміру |

Величина розміру, мм | ||||

| КВЗ-И2, КВЗ-5, КВЗ-ЦНИИ, ТВЗ, ЦНИИ-М | D2 | 964-935 | 934-915 | 914-895 | 894-875 | менше ніж 875 |

| Т | 1720 | 1660 | 1600 | 1540 | 1480 | |

| ЦМВ | D2 | 1064-1035 | 1034-1015 | 1014-995 | 994-975 | менше ніж 975 |

| Т | 1900 | 1840 | 1780 | 1720 | 1660 | |

Крани кінцеві

32.1.1 Кінцеві крани ремонтуються згідно з розділом 13 цього нормативного документу.

Стоп-кран

32.4.1 Деталі стоп-крана потрібно оглянути. Наявність тріщин у корпусі, забоїн і пошкоджень на різьбі не допускається.

32.4.2 Гумові ущільнення необхідно замінити новими. Сідло клапана на штуцері не повинне мати забоїн, вищербин та інших дефектів.

32.4.3 Штуцер крана потрібно ставити на мастилі ВНИИНП-232 і затягувати на різьбі до упору в корпус.

32.4.4 Випробування стоп-крана проводиться тільки в закритому положенні під тиском 0,6+0,05 МПа (6,0+0,5 кгс/см2).

Перевірка герметичності стоп-крана проводиться одним з наступних способів:

- за наявністю мильних бульбашок;

- за падінням тиску.

В разі перевірки герметичності за наявністю мильних бульбашок обмилювати необхідно весь стоп-кран. В цьому разі поява мильної бульбашки не допускається.