|

Архитектура Аудит Военная наука Иностранные языки Медицина Металлургия Метрология Образование Политология Производство Психология Стандартизация Технологии |

|

Архитектура Аудит Военная наука Иностранные языки Медицина Металлургия Метрология Образование Политология Производство Психология Стандартизация Технологии |

Дозаторы для сыпучих продуктов.Стр 1 из 7Следующая ⇒

Дозаторы для сыпучих продуктов. Объемные дозаторы сыпучих продуктов Весовые дозаторы сыпучих продуктов Дозаторы и дозировочные станции жидких компонентов Классификация дозаторы объемного типа для жидких компонентов Автоматический водомерный бачок АВБ-100М Автоматические дозировочные станции Автоматическая мембранно-весовая дозировочная станция ВНИИХП-0-4 Автоматические объемные дозировочные станции. Дозировочная станция ВНИИХП-0-6 Дозировочная станция с рычажным весовым механизмом. Дозатор жидких компонентов Ш2-ХДБ Анализ работы дозирующих устройств 1. Назначение дозаторов, требования к ним предъявляемые и классификация. Дозирование компонентов является одной из важнейших операций технологического процесса приготовления теста. Основное назначение дозирующих устройств - обеспечить отмеривание заданного материала по массе и по объему с определенной точностью. От точности дозирующей аппаратуры зависит соблюдение установленных рецептур, влажность и консистенция теста, а следовательно, выход и качество хлебобулочных изделий. По структуре рабочего цикла дозирование может быть непрерывным или порционным, а по способу дозирования делятся на объемные и весовые. Весовое дозирование обладает большей точностью, а объемное дозирование обеспечивается более простыми по конструкции и надежными в эксплуатации механизмами. При правильной эксплуатации объемное дозирование более экономично.

К дозаторам предъявляются следующие основные требования: · определенная точность дозирования компонентов; · необходимый диапазон производительности; · простота конструкции и высокая надежность работы узлов дозатора и его системы управления; · возможность создания автоматических комплексов, позволяющих осуществлять замес тестовых полуфабрикатов по заданной технологической программе.

Рисунок 37 - Упрощенная классификация дозаторов по структуре рабочего цикла и конструктивным признакам Дозаторы для сыпучих продуктов. Объемные дозаторы сыпучих продуктов На рисунке 38 показаны основные схемы дозаторов объемного типа для сыпучих продуктов.

Рисунок 38 - Схемы дозаторов муки объемного типа В барабанных дозаторах (рисунок 38, а) рабочий орган барабан 1 расположен в корпусе 2 и имеет несколько карманов-ячеек, заполняемых материалом под действием силы тяжести. Из карманов мука поступает в выходной патрубок дозатора. Для регулирования производительности меняют объем карманов или частоту вращения барабана. Окружная скорость барабанов обычно варьируется в пределах от 0, 025 до 1, 000 м/с. Некоторые дозаторы предусматривают прерывистое одностороннее движение рабочего органа, обеспечиваемое храповым механизмом. Барабанные дозаторы часто комплектуют в батареи. Движение рабочим органам в этом случае передается одним приводом. В тарельчатых дозаторах (рисунок 38, б) рабочим органом является горизонтальный вращающийся диск 1 (тарель), с которого материал сбрасывается скребком 2. Высота слоя материала регулируется передвижной манжеткой 3, перекрывающей выходной патрубок бункера. Материал располагается на тарели усеченным конусом, размеры которого зависят от высоты расположения манжеты 3 и угла естественного откоса дозируемого продукта. В шнековых дозаторах (рисунок 38, в) рабочим органом является вращающийся шнек 1, который располагается в кожухе 2. Скорость перемещения продукта, а соответственно производительность дозатора может регулироваться частотой вращения шнека. В ленточных дозаторах (рисунок 38, г) ленточный конвейер 1 перемещает материал из под питающего бункера 2. Подачу материала, а соответственно и производительность можно регулировать перемещением заслонки 3 или изменением скорости конвейера. В вибрационных дозаторах (рисунок 38, д) материал перемещается в продольном направлении при вибрации лотка 1, подвешенного на гибких опорах 2. Производительность регулируется изменением частоты и или амплитуды колебаний лотка или высотой слоя продукта. Ленточный дозатор непрерывного действия может быть использован для объемного дозирования муки, сахара-песка и др. На рисунке 44 показан общий вид ленточного дозатора для дозирования муки. Рисунок 44 - Общий вид ленточного дозатора муки Дозатор состоит из вертикальной шахты 10 и горизонтального корпуса 18, внутри которого встроены ленточный конвейер и привод. Шахта 10 снабжена электронными сигнализаторами уровня продукта 11 и 12 и электропультом 13. Внутри шахты расположен ворошитель, приводимый в движение рычагами 9. На боковой стенке шахты расположено отверстие, которое закрывается заслонкой 5. Положение заслонки регулируется вращением маховика 3. Через коническую передачу 7 вращение передается горизонтальному валу 6 и реечному зацеплению 8, которое перемещает заслонку 5 в вертикальной плоскости. Ленточный конвейер и ворошитель приводятся в движение от электродвигателя постоянного тока через ременную передачу, закрытую ограждением 15, и редуктор 17. Ременная передача приводит в движение тахогенератор 16, электрический сигнал от которого подается на пульт управления, где установлен вольтметр, шкала которого отградуирована в единицах частоты вращения вала электродвигателя 14. Продукт из корпуса ссыпается по гибкому рукаву 2 в рамку 7. Окно 4 предназначено для контроля; работы ленточного конвейера. На рисунке 45 показана схема ленточного дозатора муки

Рисунок 45 - Схема ленточного дозатора муки Дозатор работает следующим образом. Продукт поступает в вертикальную шахту 7. Стабильное дозирование обеспечивается при условии, если уровень продукта в шахте будет относительно постоянным. Постоянство уровня поддерживается сигнализатором уровня. Сигнализатор 9 верхнего уровня посылает импульс о необходимости прекращения подачи продукта, а сигнализатор 8 нижнего уровня — о необходимости наполнения шахты новой порцией. Ворошитель 6, совершая колебательное движение, препятствует сводообразованию. Дном шахты служит лента конвейера 5, уносящая из шахты слой продукта, толщина которого, а следовательно, и производительность дозатора регулируются подъемом или опусканием вертикальной заслонки 10. Регулировать производительность при постоянном уровне заслонки можно также путем изменения частоты вращения вала электродвигателя постоянного тока, увеличивая или уменьшая при этом скорость ленты конвейера 5. Слой продукта, ссыпаясь с конвейера 5, проходит под постоянными магнитами 11, которые задерживают ферропримеси. По патрубку 3 и гибкому рукаву 2 продукт поступает в приемный патрубок 1 тестомесильноймашины. Окно 4 нужно для очистки конвейера 5 от пыли. Погрешность дозирования составляет ±1, 5 %. Производительность ленточного дозатора до 1100 кг/ч.

На рисунке 46 показана конструкция барабанного дозатора.

Рисунок 46 - Дозатор ДП-1 Барабан имеет шесть продольных секций, в каждой шесть камер. Секции смещены одна относительно другой на 10° по винтовой линии для более равномерной подачи продукта. Движение барабану передается от общего или индивидуального привода через храповой механизм. В нижней части дозатора установлен клапан 4, позволяющий направлять продукт для отбора пробы. В приемной части дозатора продукт разрыхляется лопастями побудителя 1. Высыпаясь из барабана, продукт проходит через постоянные магниты 3 и очищается от металломагнитных примесей. Тарельчатые дозаторы Основным рабочим органом тарельчатого дозатора является вращающийся диск (тарель), с которого продукт сбрасывается скребком. Высоту слоя продукта регулируют передвижной манжетой, надетой на выходной патрубок бункера. Вертикальный вал приводится во вращение от электродвигателя через передаточный механизм. Продукт располагается на диске усеченным конусом, размеры которого зависят от высоты расположения манжеты. При вращении диска часть продукта снимается скребком. Производительность дозатора зависит от высоты продукта, находящегося на диске, расположения скребка и частоты вращения диска. На рисунке 47 показана конструкция тарельчатого дозатора. Редуктор 8 трехскоростной, что позволяет получить три различных частоты вращения тарели 1. Положение по высоте манжеты 2 может изменяться при вращении ее вокруг приемного патрубка 4 (наружная поверхность которого представляет собой винтовую линию) с помощью механизма регулятора 5. Привод тарели осуществляется от электродвигателя 9. Между редуктором 8 и валом тарели расположена червячная передача 7. Для равномерной подачи продукта в патрубок на валу тарели установлен ворошитель 3.

Рисунок 47. Тарельчатый дозатор ДДТ: Рисунок 42 - Схемы дозаторов объемного типа для жидких компонентов Дроссельный дозатор (рисунок 42, а) обеспечивает формирование струи жидкости определенного сечения, вытекающей из емкости при известном напоре. Дроссельный дозатор представляет собой емкость 1, в которой при помощи поплавкового клапана 2 поддерживается постоянный уровень. Жидкость сливается по трубопроводу 3, на котором установлено дросселирующее устройство 4. Регулирование расхода возможно за счет изменения проходного сечения или величины напора. Следует учитывать, что при дозировании жидких компонентов возможно выделение кристаллов соли и сахара, а также появление отложений жира на стенках трубопроводов и поверхностях сечений дросселирующего устройства, что приводит к изменению расхода компонентов в зависимости от продолжительности работы дозатора. Большие отклонения в расходе компонентов наблюдаются также при дозировании этим способом раствора дрожжей и жидкой опары из-за колебаний вязкости и плотности. Дисковый дозатор (рисунок 42, б) обеспечивает объемное непрерывное дозирование жидких компонентов за счет формирования тонкого слоя на поверхности вращающегося диска. Диск 1, погруженный в емкость 2 постоянного уровня на глубину около 0, 3 радиуса барабана, вращается со скоростью 2-3 м/с. Налипший слой жидкости скребком 3 направляется в тестомесильную машину. Увеличение поверхности смешиваемых потоков ускоряет образование однородной смеси. Работа других дозаторов объемного типа основана на сливе компонента из мерной емкости. Здесь выделяют дозаторы со свободным истечением (черпаковые (г), стаканчиковые (ж), дозаторы фиксированного уровня (д), электродные (е) и др.) и дозаторы с принудительным сливом (поршневые (и), шестеренные (з)). Поплавковый дозатор (рис. 42, в) имеет мерную емкость 2, в которую жидкость поступает через электромагнитный клапан 6 и трехходовой кран 7. При наполнении емкости поплавок 1 поднимается вместе со стержнем 3. Когда отмерена заданная порция жидкости, контакт 4 замыкает цепь через неподвижный контакт 5, и электромагнитный клапан 6 закрывает доступ жидкости. Изменение дозы регулируется перемещением контакта 4 по стержню. После поворота крана 7 на 90° против часовой стрелки производится слив отмеренной порции в дежу тестомесильной машины;

Рисунок 43 - Автоматический водомерный бачок АВБ-100М Автоматические водомерные бачки АВБ-100М и АВБ-200М предназначены для автоматического смешивания горячей и холодной воды до требуемой температуры и необходимого объема. Они устанавливаются на хлебозаводах для подготовки и дозирования воды при замешивании опары и теста. Они имеют одинаковую конструкцию, но отличаются вместимостью (АВБ-100М - 100 л, АВБ-200М - 200 л). Бачок АВБ-100М (рис. 43) представляет собой прямоугольную металлическую емкость из нержавеющей стали, укрепленную на стальном сварном каркасе. На лицевой стороне бачка укреплен терморегулятор 4 (для регулирования температуры воды), водомерное стекло 2 для наблюдения за уровнем воды в бачке, установочный винт 5 с указателем 1для регулирования уровня воды в бачке. К крышке, которая закрывает водомерное стекло и установочный винт, прикреплена шкала 3, градуированная в литрах. На задней стенке бачка расположены два электромагнитных впускных мембранных клапана: нижний - для впуска горячей воды, верхний – для холодной. Внутри бачка расположен поплавок 6, который свободно поднимается и опускается по направляющей трубе 12 в зависимости от уровня воды в бачке. Направляющая труба имеет два паза для упорных пальцев гайки 7, сидящей на ходовом винте 10, который размещается внутри направляющей трубы. Связь ходового винта с установочным винтом 5 (во время установки нужного уровня) осуществляется при помощи горизонтального валика 11 и двух шестеренок 9. Во время работы водомерного бачка при достижении заданного уровня воды поплавок упирается в упорные пальцы гайки 7 и поднимает ходовой винт, который своим верхним концом выключает конечный выключатель 8 (понятие конечный выключатель связано с выражением конечное положение). Терморегулятор устанавливают на требуемую температуру подготавливаемой воды. Клапаны для подачи горячей и холодной воды включаются поочередно. Это чередование горячей и холодной воды заканчивается, когда поплавок вместе с водой поднимется до заданного уровня и замыкает контакт конечного выключателя. Сигнальная лампа извещает о наполнении заданного объема. Для слива воды нажимают кнопку «Слив», реле включает электромагнит сливного клапана и вода выливается. Входное давление горячей и холодной воды не должно превышать 0, 09 МПа (0, 9 кгс/см2). Температура горячей воды должна быть не ниже 65°С. При эксплуатации бачка необходимо учитывать, что электромагниты клапанов (как указано на их бирках), рассчитаны на определенную продолжительность включения. Продолжительное непрерывное включение электромагнитов может привести к перегреву их обмоток или даже к их пережогу. Непрерывное продолжительное включение впускных клапанов может возникнуть, если закрыты вентили на трубах горячей и холодной воды, а также если контактный термометр или дилатометрический терморегулятор при пустом бачке установлены на температуру 18-20°С и ниже. Терморегулятор рассчитан на поддержание температуры в диапазоне регулирования от 25 до 50 º С. Таблица 1 - Технические характеристики бачков АВБ-100М и АВБ-200М Показатели |

Значения | ||||

| АВБ-100М | АВБ-200М | ||||

| Вместимость, л Погрешность дозировки воды, л Габаритные размеры, мм. Точность регулирования температуры, º С с контактным термометром с дилатометром Масса, кг | 100 ±0, 5 800х875х1950 ±3 ±2 140 | 200 ±1 880х900х2070 ±3 ±2 175 | |||

Рисунок 48 - Схема дозатора весового типа для жидких компонентов

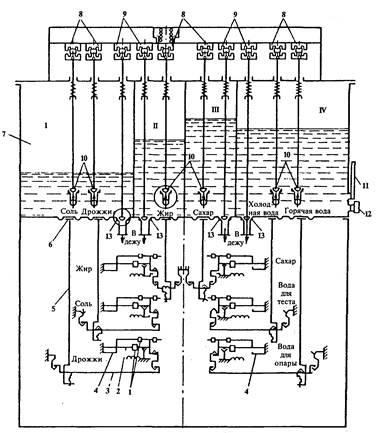

Автоматическая дозировочная станция ВНИИХП-0-4 с эластичными мембранами показана на рисунке 49.

Она предназначена для порционного дозирования солевого раствора, жидких дрожжей, растительного масла или растопленного жира, сахарного раствора, воды. Дозирование в этой станции производится по массе столба жидкости, которая находится в бачке.

Рисунок 49 - Схема автоматической мембранно-весовой дозировочной станции

Дозировочная станция представляет собой бак 7, разделенный внутри перегородками на четыре отсека I, II, III, IV. В днище каждого отсека вмонтирована резиновая мембрана 6, которая через жесткий стержень 5 промежуточный рычаг 3 соединена с весовым коромыслом 2 шкального типа с передвижными гирями 1. Всего станция имеет до шести мембранно-весовых механизмов. Для регулирования температуры смеси воды при замесе опары и теста установлены два дилатометрических терморегулятора 12, а для контроля - ртутный термометр 11. Перед началом работы на весовых коромыслах 2 устанавливают необходимое количество каждого ингредиента передвижением гирь 1. Затем нажимают кнопку «пуск». В результате через промежуточные реле включаются электромагниты 8, которые открывают впускные клапаны для подачи ингредиентов в бак. При достижении заданной массы каждого ингредиента мембраны, под действием столба жидкости, прогибаются и через жесткий стержень 5 приводят в движение весовые коромысла, которые контактами 4 через промежуточные реле выключают электромагниты 8 впускных клапанов 10. В результате поступление ингредиентов в бак прекращается.

Для слива ингредиентов нажимают кнопку «выпуск». При этом через промежуточные реле одновременно включаются электромагниты 9, которые открывают выпускные клапаны 13. В зависимости от количества дозирующих устройств эти станции выпускаются трех типов: для дозирования шести, четырех и двух компонентов.

Таблица 13 - Технические характеристики автоматической дозировочной станции ВНИИХП-0-4

Показатели

Значения

Потребляемая мощность, кВт

Габариты, мм

Масса, кг

Потребляемая мощность, кВт

Габариты, мм

Масса, кг

Таблица 14 - Технические характеристики автоматических дозировочных станций ВНИИХП-0-5 и ВНИИХП-0-6

Показатели

Значения

Электродвигатель:

мощность, кВт

частота вращения, об/мин

Габаритные размеры, мм

Масса, кг

Электродвигатель:

мощность, кВт

частота вращения, об/мин

Габаритные размеры, мм

Масса, кг

Во время работы дозировочной станции жидкие компоненты по магистральным трубопроводам поступают в питающий бак станции и из него через клапаны впуска - в мерные камеры, заполняя их и воздухоотводные трубки до тех пор, пока уровень жидкости в трубке не сравняется с уровнем в питающем баке. Затем клапан впуска закрывается, клапан выпуска открывается, и порция выливается из мерной камеры дозатора в коллектор. Клапаны впуска-выпуска связаны с кулачковым валом с помощью штоков. Соответственно, количество отмериваемых порций связано с частотой вращения вала и профилем кулачков. Однозаходные кулачки за один оборот вала позволяют осуществить одно открытие впускного клапана и одно открытие выпускного, двухзаходные – два открытия и т.д. Частота вращения кулачкового вала в процессе работы станции не регулируется и принимается постоянной. Производительность дозатора регулируется изменением объема мерной камеры с помощью вертикального перемещения поршня, расположенного внутри мерной камеры.

Таблица 12 - Технические характеристики дозатора Ш2-ХДБ

| Показатели | Значения |

| Количество компонентов, шт Предел дозирования, кг Потребляемая энергия, кВт/ч Габаритные размеры, мм: дозатора пульта управления Класс точности Длительность цикла дозирования при максимальной дозе, мин: набор слив Вместимость бункера, кг Питающее напряжение сети, В Потребляемая мощность, Вт Масса, кг | 6 3-100 0, 2 1540х870х1910 610х410х1860 1 6 4 100 220 не более 300 340 |

Дозаторы для сыпучих продуктов.

Последнее изменение этой страницы: 2019-10-24; Просмотров: 401; Нарушение авторского права страницы