|

Архитектура Аудит Военная наука Иностранные языки Медицина Металлургия Метрология Образование Политология Производство Психология Стандартизация Технологии |

|

Архитектура Аудит Военная наука Иностранные языки Медицина Металлургия Метрология Образование Политология Производство Психология Стандартизация Технологии |

МДК «Слесарное дело и технические измерения»Стр 1 из 14Следующая ⇒

МДК «Слесарное дело и технические измерения» Билет 1 уровень Вариант 5

1. Бесшкальные измерительные инструменты, предназначенные для контроля размеров, формы и взаимного расположения частей изделий: 1) меры; 2) калибры; 3) штангенциркуль. 2. Основной размер детали, рассчитанный с учётом её назначения и требуемой точности: 1) действительный размер; 2) номинальный размер; 3) предельный размер. 3. Алгебраическая разность между предельными и номинальными размерами: 1) предельное отклонение; 2) верхнее отклонение; 3) нижнее отклонение. 4. Термин, характеризующий характер соединения детали: 1) поле допуска; 2) квалитет; 3) посадка. 5. Многомерный раздвижной инструмент для измерения наружных и внутренних размеров, диаметров, глубин и высот деталей: 1) штангенциркуль; 2) микрометр; 3) микрометрический нутрометр. 6. Для обработки мелких деталей применяют специальные напильники, имеющие малую длину (80, 120 или 160 мм) и различную форму поперечного сечения, имеют двойную засечку: 1) рашпили; 2) надфили; 3) призма. 7. Какой напильник применяют для опиливания зубчатых колёс, звёздочек, для распиливания профильных пазов и поверхностей, расположенных под острыми углами: 1)трёхгранный напильник; 2) ромбический напильник; 3) полукруглый напильник. 8. Слесарная операция по удалению с поверхности обрабатываемой детали тончайшего слоя металла (до 0, 02 мм) с целью получения высокого качества с её поверхности для обеспечения плотного или разъёмного соединения: 1) притирка; 2) доводка; 3) шлифовка.

9. Какая резьба имеет профиль равностороннего треугольника с углом при вершине 60о: 1) метрическая; 2) дюймовая; 3) трубная. 10. Что используют для обработки опорных поверхностей под крепёжные винты, имеют режущие зубья на торце и направляющие цапфы, которые обеспечивают нужное направление в процессе обработки: 1) зенковки и цековки; 2) развёртки; 3) зенкеры. 11. Угол при вершине у стандартных свёрл: 1) 116о-118о; 2) 125о-130о 3) 140о. 12. Операция по выпрямлению изогнутого или покоробленного металла, который можно подвергать только пластичные материалы: алюминий, сталь, медь, латунь, титан: 1) гибка; 2) правка; 3) ковка. От чего зависят различие форм и углов заточек режущей части свёрл? 1) от способа изготовления детали; 2) от диаметра отверстия; 3) от характера выполнения работ и обрабатываемого материала. 14. Какова роль нониуса в процессе измерения штангенинструментами: 1) дополнительное средство измерения; 2) равномерная дополнительная шкала с пределом измерения равным цене деления основной шкалы; 3) основная шкала. Поверхность или специально приготовленные риски, от которых производят измерения и отчеты размеров в процессе разметки 1) засечки; 2) отметка; 3) база. 16. Приспособление позволяющее наносить керневые углубленияна центрах торцевых поверхностей валов без их предварительной разметки: 1) колокол; 2) угольник – центроискатель; 3) разметочные циркули. Почему угол заточки зубила, крейцмейселя, канавочника увеличивается по мере увеличения твердости обрабатываемого материала? 1) в этом случае стружки снимается больше; 2) угол заточки не зависит от твердости обрабатываемого материала; 3) чем меньше угол заострения режущего клина, тем меньше усилия необходимо прикладывать при резании. 18. Молотки, ударная часть которых выполнена из дерева твердых пород, ими правят материал из металлов высокой пластичности: 1) киянки; 2) кувалды; 3) гладилки. Почему расчет длины заготовки для последующей гибки производят по нейтральной линии? 1) нейтральная линия – это слои материала заготовки, которые при гибки не изменяются в размере; 2) нейтральная линия – это слои материала заготовки, которые при гибки хорошо растягиваются; 3) нейтральная линия – это слои материала заготовки, которые при гибки хорошо сжимаются. Выбрать правильный ответ Что такое накернивание: 1) Это операция по нанесению точек - углублений на поверхности детали 2) Это операция по удалению заусенцев с поверхности детали 3) Это операция по распиливанию квадратного отверстия 4) Это операция по выпрямлению покоробленного металла 32. Инструмент, применяемый при рубке металла: 1) Применяется: метчик, плашка, клупп 2) Применяется: кернер, шабер, зенкер, киянка, гладилка 3) Применяется: слесарная ножовка, труборез, ножницы по металлу 4) Применяется: слесарное зубило, крейцмейсель, канавочник, молоток 33. Что такое правка металла: 1) Операция по выправлению изогнутого или покоробленного металла, подвергаются только пластичные материалы 2) Операция по образованию цилиндрического отверстия в сплошном материале 3) Операция по образованию резьбовой поверхности на стержне 4) Операция по удалению слоя металла с заготовки с целью придания нужной формы и размеров 34. Назовите способы правки металла: 1) Правка выкручиванием, изломом и выдавливанием 2) Правка вдавливанием, разгибом и обжатием 3) Правка затягиванием, выкручиванием и развальцовкой 4) Правка изгибом, вытягиванием и выглаживанием Выбрать правильный ответ Назовите инструменты и приспособления, применяемые при правке: 1) Применяется: параллельные тиски, стуловые тиски, струбцины 2) Применяется: натяжка, обжимка, поддержка, чекан 3) Применяется: правильная плита, рихтовальная бабка, киянка, молоток, гладилка 4) Применяется: кернер, шабер, зенкер, киянка, гладилка 36. Что такое резка металла: 1) Это операция, связанная с разделением материалов на части с помощью режущего инструмента 2) Это операция, нанесению разметочных линий на поверхность заготовки 3) Это операция, по образованию резьбовой поверхности внутри отверстия 4) Это операция, по образованию резьбы на поверхности металлического стержня 37. Назовите ручной инструмент для резке металла: 1) Зубило, крейцмейсель, канавочник 2) Слесарная ножовка, ручные ножницы, труборез 3) Гладилка, киянка, кувалда. 4) Развертка, цековка, зенковка 38. Что такое опиливание: 1) Операция по удалению сломанной пилы из места разреза на поверхности заготовки 2) Операция по распиливанию заготовки или детали на части 3) Операция по удалению с поверхности заготовки слоя металла при помощи режущего инструмента напильника 4) Операция по удалению металлических опилок с поверхности заготовки или детали Выбрать правильный ответ Какие инструменты применяются при опиливании: 1) Применяются: плоскогубцы, круглогубцы, кусачки 2)Применяются: молоток с круглым бойком, молоток с квадратным бойком 3) Применяются: шабер плоский, зубило, киянка 4) Применяются: напильники, надфили, рашпили 40. Назовите типы насечек напильников: 1) Треугольная, ямочная, квадратная, овальная 2) Линейная, параллельная, перпендикулярная, угловая 3) Протяжная, ударная, строганная, упорная 4) Одинарная, двойная перекрестная, дуговая, рашпильная Билет 1 уровень Вариант 6 1. Операция по нанесению на поверхность заготовок линии (рисок), определяющих контуры изготавливаемой детали, являющаяся частью некоторых технологических операций: 1) разметка; 2) рубка; 3) шлифовка. 2. Нанесение рисок на поверхности заготовки, связанных между собой взаимным расположением: 1) пространственная разметка; 2) плоскостная разметка; 3) поверхностная разметка. 3. Чем наносят точеные углубления на разметочной поверхности: 1) зубило; 2) кернер; 3) чертилка. 4. Что используют для нанесения рисок на вертикальной плоскости заготовки: 1) кернер; 2) рейсмас; 3) чертилка. 5. Операция по снятию с заготовки слоя материала, а также разрубание металла (листового, полосового, профильного) на части режущими инструментами (зубилом, крейцмейселем или канавочником при помощи молотка): 1) разметка; 2) рубка; 3) шлифовка. 6. Режущий инструмент, клинообразный, с узкой режущей кромкой используемый при рубке металла, используется для вырубания канавок, прорубания шпоночный канавок и т.д.: 1) слесарное зубило; 2) крейцмейсель; 3) канавочник. 7. Инструмент, применяющийся для вырубания смазочный канавок во вкладышах и втулках подшипников скольжения и профильных канавок специального назначения: 1) зубило; 2) канавочник; 3) крейцмесель. 8. Почему угол заточки зубила, крейцмеселя, канавочника увеличивается по мере увеличения твердости обрабатываемого материала: 1) угол не увеличивается; 2) т.к. сила удара по инструменту достаточно велика и его поперечное сечение должно обеспечить необходимую для восприятия этой силы площадь поперечного сечения; 3) т.к. поперечное сечение должно уменьшить силу удара. 9. Операция по выпрямлению изогнутого покоробленного металла, которой можно подвергнуть только пластичные материалы: 1) гибка; 2) рихтовка; 3) правка. 10. Применяют, как правило, для правки и рихтовки заготовок из металлов высокой твердости или предварительно закаленных металлов: 1) киянки; 2) правильные плиты; 3) рихтовальные бабки. 11. Молотки, ударная часть которых выполнена из дерева твердых пород, ими правят листовой материал из металлов высокой пластичности: 1) кувалды; 2)киянки; 3) гладилки. 12. С какой целью при правке валов с предварительно обработанными поверхностями применяют для их установки призмы: 1) для удобства при работе; 2) во избежание появления вмятин на обработанной поверхности; 3) применяют не призмы, а тиски. Билет 2 уровень Вариант 1 Типичные дефекты при выполнении разметки, причины их появления и способы предупреждения

БЮДЖЕТНОЕ ПРОФЕССИОНАЛЬНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ОРЛОВСКОЙ ОБЛАСТИ «ОРЛОВСКИЙ ТЕХНИКУМ АГРОБИЗНЕСА И СЕРВИСА»

РАССМОТРЕНО УТВЕРЖДАЮ Цикловой методической Зам. директора по учебной работе комиссией _______________ Павликова Л.Н. Протокол № __________ «___» _____________________201__г от «___» _____________201__г. _______________ Петухова Е.Г.. Билет 2 уровень Вариант 2 Типичные дефекты при рубке, причины их появления и способы предупреждения

БЮДЖЕТНОЕ ПРОФЕССИОНАЛЬНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ОРЛОВСКОЙ ОБЛАСТИ «ОРЛОВСКИЙ ТЕХНИКУМ АГРОБИЗНЕСА И СЕРВИСА»

РАССМОТРЕНО УТВЕРЖДАЮ Цикловой методической Зам. директора по учебной работе комиссией _______________ Павликова Л.Н. Протокол № __________ «___» _____________________201__г от «___» _____________201__г. _______________ Петухова Е.Г.. Билет 2 уровень Вариант 3 Типичные дефекты при правке, причины их появления и способы предупреждения

Типичные дефекты при гибке, причины их появления и способы предупреждения

БЮДЖЕТНОЕ ПРОФЕССИОНАЛЬНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ОРЛОВСКОЙ ОБЛАСТИ «ОРЛОВСКИЙ ТЕХНИКУМ АГРОБИЗНЕСА И СЕРВИСА»

РАССМОТРЕНО УТВЕРЖДАЮ Цикловой методической Зам. директора по учебной работе комиссией _______________ Павликова Л.Н. Протокол № __________ «___» _____________________201__г от «___» _____________201__г. _______________ Петухова Е.Г.. Билет 2 уровень Вариант 4 Типичные дефекты при резании металла, причины их появления и способы

БЮДЖЕТНОЕ ПРОФЕССИОНАЛЬНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ОРЛОВСКОЙ ОБЛАСТИ «ОРЛОВСКИЙ ТЕХНИКУМ АГРОБИЗНЕСА И СЕРВИСА»

РАССМОТРЕНО УТВЕРЖДАЮ Цикловой методической Зам. директора по учебной работе комиссией _______________ Павликова Л.Н. Протокол № __________ «___» _____________________201__г от «___» _____________201__г. _______________ Петухова Е.Г.. Билет 2 уровень Вариант 5 Типичные дефекты при опиливании металла, причины их появления н способы предупреждения

БЮДЖЕТНОЕ ПРОФЕССИОНАЛЬНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ОРЛОВСКОЙ ОБЛАСТИ «ОРЛОВСКИЙ ТЕХНИКУМ АГРОБИЗНЕСА И СЕРВИСА»

РАССМОТРЕНО УТВЕРЖДАЮ Цикловой методической Зам. директора по учебной работе комиссией _______________ Павликова Л.Н. Протокол № __________ «___» _____________________201__г от «___» _____________201__г. _______________ Петухова Е.Г.. Билет 2 уровень Вариант 6 Типичные дефекты при обработке отверстий, причины их появления и способы предупреждения

БЮДЖЕТНОЕ ПРОФЕССИОНАЛЬНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ОРЛОВСКОЙ ОБЛАСТИ «ОРЛОВСКИЙ ТЕХНИКУМ АГРОБИЗНЕСА И СЕРВИСА»

РАССМОТРЕНО УТВЕРЖДАЮ Цикловой методической Зам. директора по учебной работе комиссией _______________ Павликова Л.Н. Протокол № __________ «___» _____________________201__г от «___» _____________201__г. _______________ Петухова Е.Г.. Билет 2 уровень Вариант 7 Типичные дефекты при нарезании резьб, причины их появления и способы предупреждения

БЮДЖЕТНОЕ ПРОФЕССИОНАЛЬНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ОРЛОВСКОЙ ОБЛАСТИ «ОРЛОВСКИЙ ТЕХНИКУМ АГРОБИЗНЕСА И СЕРВИСА» РАССМОТРЕНО УТВЕРЖДАЮ Цикловой методической Зам. директора по учебной работе комиссией _______________ Павликова Л.Н. Протокол № __________ «___» _____________________201__г от «___» _____________201__г. _______________ Петухова Е.Г.. Билет 2 уровень Вариант 8 Типичные дефекты при распиливании и припасовке деталей, причины их появления и способы предупреждения

БЮДЖЕТНОЕ ПРОФЕССИОНАЛЬНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ОРЛОВСКОЙ ОБЛАСТИ «ОРЛОВСКИЙ ТЕХНИКУМ АГРОБИЗНЕСА И СЕРВИСА»

РАССМОТРЕНО УТВЕРЖДАЮ Цикловой методической Зам. директора по учебной работе комиссией _______________ Павликова Л.Н. Протокол № __________ «___» _____________________201__г от «___» _____________201__г. _______________ Петухова Е.Г.. Билет 2 уровень Вариант 9 Типичные дефекты при шабрении, причины появления и способы предупреждения

БЮДЖЕТНОЕ ПРОФЕССИОНАЛЬНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ОРЛОВСКОЙ ОБЛАСТИ «ОРЛОВСКИЙ ТЕХНИКУМ АГРОБИЗНЕСА И СЕРВИСА»

РАССМОТРЕНО УТВЕРЖДАЮ Цикловой методической Зам. директора по учебной работе комиссией _______________ Павликова Л.Н. Протокол № __________ «___» _____________________201__г от «___» _____________201__г. _______________ Петухова Е.Г.. Билет 2 уровень Вариант 10 Не пропаянный шов |

Плохая зачистка места спая. Паяние производилось недостаточно нагретым паяльником | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| «Корявый» шов | Паяние производилось недостаточно нагретым паяльником | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Наплывы Припоя | Использовано слишком обильное количество припоя | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Излом в месте спая |

Непропай шва | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Не герметичность спаянного сосуда |

Непропай шва | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Припой не смачивает поверхность паяемого металла | Недостаточная активность флюса. Наличие на поверхности оксидной пленки, жировых или других загрязнений | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Припой при хорошей смачиваемости шва не затекает в зазор |

Мал зазор | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ____________________________ | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Трещины в шве | Значительная разница в коэффициентах теплового расширения припоя и материала соединяемых частей | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| _____________________________ | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Смещения и перекосы в паяных соединениях | Некачественная фиксация взаимного положения заготовок перед пайкой | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

БЮДЖЕТНОЕ ПРОФЕССИОНАЛЬНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ОРЛОВСКОЙ ОБЛАСТИ

«ОРЛОВСКИЙ ТЕХНИКУМ АГРОБИЗНЕСА И СЕРВИСА»

РАССМОТРЕНО УТВЕРЖДАЮ

Цикловой методической Зам. директора по учебной работе

комиссией _______________ Павликова Л.Н.

Протокол № __________ «___» _____________________201__г

от «___» _____________201__г.

_______________ Петухова Е.Г..

Билет 2 уровень

Вариант 1

Правила выполнения приемов разметки

При выполнении ________ ______ необходимо придерживаться следующих основных правил.

1.Слой окрашивающего состава, наносимого на поверхность заготовки, должен быть тонким, равномерным по толщине и полностью покрывать ___________ поверхность. К_________ следует приступать только после его полного высыхания.

2.При проведении _______ точно совмещать линейку с исходными отметками на детали и плотно прижимать к заготовке.

3.Прежде чем провести ______, следует убедиться, что _________ (________) хорошо заточена. Тупую________ (__________) необходимо повторно заточить.

4.________ проводить одним непрерывным движением _______ вдоль линейки, не наносить ______ дважды по одному и тому же месту, так как это приводит к ее ______________.

5.При__________________ рисок:

•убедиться в правильности заточки ________, при необходимости заточить повторно; _______ производить легкими ударами молотка по________ так, чтобы глубина________ углубления составляла примерно 0, 5 мм. При ____________ длинных рисок (более 150 мм) расстояние между углублениями должно быть 25... 30 мм, при __________ коротких рисок (менее 150 мм) расстояние между углублениями должно быть 10... 15 мм, линии малых окружностей диаметром до 15 мм накернивают в четырех взаимно-перпендикулярных точках;

•линии больших окружностей диаметром более 15 мм __________ равномерно в 6...8 местах, дуги в сопряжениях следует накернивать с меньшими промежутками между углублениями, чем на прямолинейных участках;

•точки сопряжения и пересечения _______ необходимо обязательно _______; центр отверстия или дуги ________ глубже, чем риску, диаметр отверстия при этом должен быть равен приблизительно 1, 0 мм.

6.При разметке отверстия или дуги точно устанавливать раствор ________ на требуемый размер, прочно фиксировать раствор ___________ прижимным винтом дуги циркуля. При проведении дуги ___________ слегка наклонять в сторону движения.

7.Если при сопряжении прямолинейных и криволинейных _______ они не совпали, размечаемое место детали закрасить заново и _________ повторить.

8.При _________ по __________ (_________) плотно прижимать его к детали, следить, чтобы он не сместился в процессе ________. При возможности закреплять __________ на поверхности __________ заготовки (например, струбциной).

9.При _________ центра на торце цилиндрической детали _________-____________ (_________) следить за установкой ________________ строго по оси детали, точность ______________ проверять раздвижным___________________.

10.При______________центра на торце цилиндрической детали ____________________следить за плотным прилеганием полок ____________ к цилиндрической части детали.

11.При____________центра отверстия детали с помощью раздвижного ________________ следить за перпендикулярностью установки деревянного бруска с пластиной оси отверстия (центр отверстия при этом определяют «на глаз» внутри четырех дуг - засечек на пластине), проверять точность ____________ по внутренней поверхности отверстия или контрольной ______ на ______ детали.

12.При______________ «от кромки» обработанной детали следует плотно прижимать полку ___________ с широким основанием к кромке детали.

13.При____________ «от осевых линий» размеры отсчитывают от двух контрольных ______________ углублений, расположенных на краях этих линий.

14.При __________при помощи ___________ размеры отсчитывать или от нулевой отметки вертикальной линейки, или от базового центра отверстия на детали в зависимости от ее конфигурации.________на заготовке следует проводить, наклоняя _________________ в сторону движения на угол 60... 70 ° и плотно прижимая его основание к ____________ плите. Следить за прочностью крепления ____________-___________на штанге _____________. При __________ партии одинаковых деталей пользоваться _________________________.

БЮДЖЕТНОЕ ПРОФЕССИОНАЛЬНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ОРЛОВСКОЙ ОБЛАСТИ

«ОРЛОВСКИЙ ТЕХНИКУМ АГРОБИЗНЕСА И СЕРВИСА»

РАССМОТРЕНО УТВЕРЖДАЮ

Цикловой методической Зам. директора по учебной работе

комиссией _______________ Павликова Л.Н.

Протокол № __________ «___» _____________________201__г

от «___» _____________201__г.

_______________ Петухова Е.Г..

Билет 2 уровень

Вариант 2

Основные правила и способы выполнения работ при рубке

1. При__________листового и полосового металла толщиной до 3 мм по уровню губок тисков следует соблюдать следующие правила:

1. При__________листового и полосового металла толщиной до 3 мм по уровню губок тисков следует соблюдать следующие правила:

• часть заготовки, уходящая в стружку, должна располагаться выше уровня ______________________;

• ______ на заготовке должна находиться точно на уровне ______________, перекос заготовки не допустим;

• заготовка не должна выступать за правый торец _____________;

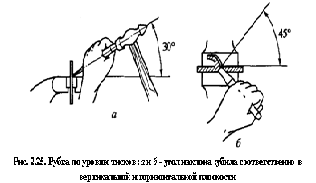

• ______ по уровню ________ выполнять серединой режущей кромки инструмента, располагая его под углом 45 ° к заготовке (рис. 2.25, б).________________________в зависимости от угла заострения рабочей части составляет от 30 до 35 ° (рис. 2.25, а).

2.При________полосового (листового) материала на плите (наковальне) следует выполнять следующие требования:

2.При________полосового (листового) материала на плите (наковальне) следует выполнять следующие требования:

• __________________________ затачивать не прямолинейно, а с некоторой кривизной (рис. 2.26);

• разрубание листового материала по прямой линии производить, _______ от __________________листа к______, при этом _________ должно располагаться точно по разметочной __________. При ______ передвигать лист таким образом, чтобы место удара находилось приблизительно посредине плиты;

• при вырубании из листового материала заготовки криволинейного профиля (рис. 2.27) оставлять припуск _________мм для последующей ее обработки, например, _____________;

•  _________ полосы выполнять по разметке с обеих сторон примерно на половину толщины полосы, после чего переломить ее в_________ или на ребре плиты (наковальни); силу удара регулировать в зависимости от толщины разрубаемого материала.

_________ полосы выполнять по разметке с обеих сторон примерно на половину толщины полосы, после чего переломить ее в_________ или на ребре плиты (наковальни); силу удара регулировать в зависимости от толщины разрубаемого материала.

3.При срубании слоя металла на широкой поверхности деталисначала при помощи ______ прорубить канавки глубиной 1, 5...2, 0 мм по всей поверхности детали (рис. 2.28, а), затем________________ оставшиеся выступы (рис. 2.28, б). При необходимости повторять _______ до тех пор, пока не будут достигнуты заданные размеры детали. Толщину снимаемого слоя металла регулировать наклоном ______________ или _______ и ________________, наносимого по инструменту. При возможности _______ заменить ________или ________________.

4.Прорубание криволинейных канавок на заготовке выполнять ___________ за один или несколько проходов в зависимости от обрабатываемого материала и требований к качеству обработки. Объем срезаемого материала регулировать _________________ и ________________ по инструменту.

5.При_________ инструмента необходимо выполнять следующие требования:

• устанавливать ____________ заточного станка таким образом, чтобы зазор между подручником и заточным кругом не превышал 3 мм;

• прижимать инструмент режущей частью к__________ заточного круга, опираясь при этом на _____________;

• периодически __________ инструмент _______, опуская его в специальную емкость. Охлаждение производится с целью предупреждения _______ инструмента в процессе затачивания и отпуска его рабочей части, приводящего к снижению ___________ режущей части инструмента;

• проверять _________________ инструмента по_________;

• следить за симметричностью лезвия инструмента относительно его оси.

6.При_____ и _______режущего инструмента необходимо соблюдать следующие меры безопасности:

• устанавливать на верстак __________________;

• прочно закреплять заготовку в____________;

• не пользоваться _______, _________, _________, __________ с расплющенным бойком. Расклепанную часть бойка удалять на заточном станке;

• не пользоваться ____________, слабонасаженным на рукоятку;

• выполнять ____________ только ________________ инструментом;

• пользоваться индивидуальными защитными ___________ или защитным __________, установленным на станке, во избежание травм глаз

БЮДЖЕТНОЕ ПРОФЕССИОНАЛЬНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ОРЛОВСКОЙ ОБЛАСТИ

«ОРЛОВСКИЙ ТЕХНИКУМ АГРОБИЗНЕСА И СЕРВИСА»

РАССМОТРЕНО УТВЕРЖДАЮ

Цикловой методической Зам. директора по учебной работе

комиссией _______________ Павликова Л.Н.

Протокол № __________ «___» _____________________201__г

от «___» _____________201__г.

_______________ Петухова Е.Г..

Билет 2 уровень

Вариант 3

Основные правила выполнения работ при правке

1.При_________полосового и пруткового материала (круглого, квадратного или шестигранного сечения) выправляемая деталь должна касаться правильной плиты или наковальни не менее чем в ______ ________ (рис. 2.37). Правку деформированной заготовки при этом нужно осуществлять за счет ее _________ в сторону, противоположную имеющейся деформации.

2.  Силу ударов ________ или __________ распределять по_______деформированного участка и регулировать в зависимости от площади поперечного сечения материала, подлежащего __________, и величины деформации.

Силу ударов ________ или __________ распределять по_______деформированного участка и регулировать в зависимости от площади поперечного сечения материала, подлежащего __________, и величины деформации.

3.  При______ обработанных валов во избежание появления вмятин на обработанной поверхности необходимо пользоваться _____________ и _________ из мягкого металла (рис. 2.38).

При______ обработанных валов во избежание появления вмятин на обработанной поверхности необходимо пользоваться _____________ и _________ из мягкого металла (рис. 2.38).

4. Правку листового материала толщиной 0, 5... 0, 7 мм необходимо производить при помощи деревянных молотков - _______(рис. 2.39). При отсутствии ________ допускается использование обычного стального ___________, но при этом необходимо между __________ и выправляемой поверхностью помещать _____________________.

5. При правке полос, _________по_______ (_________), а также листового материала со значительными деформациями необходимо применять способ ______________________ (рис. 2.40).

5. При правке полос, _________по_______ (_________), а также листового материала со значительными деформациями необходимо применять способ ______________________ (рис. 2.40).

6.______ полос с винтовым изгибом необходимо выполнять в _________________ (рис. 2.41, б).

Контроль качества ______ следует производить в зависимости от конфигурации заготовки и ее исходного состояния: «_______» (рис. 2.42) - ___________, ________________, перекатыванием по плите; «_____________» (рис. 2.43) - путем вращения выправленного вала в центрах ручного винтового пресса.

7. При ________ полосового и пруткового материала на плите (наковальне) необходимо пользоваться ____________, __________ выполнять __________ или ___________, прочно насаженной на___________.

7. При ________ полосового и пруткового материала на плите (наковальне) необходимо пользоваться ____________, __________ выполнять __________ или ___________, прочно насаженной на___________.

Правила выполнения работ при ручной гибке металла

При___________ листового и полосового материала в тисках ________________________ необходимо располагать точно, без перекосов, на уровне губок тисков в сторону изгиба. Полосовой материал толщиной свыше 3, 0 мм следует _________ только в сторону ___________ губки тисков.

При ________ из полос и прутков деталей типа уголков, скоб разной конфигурации, крючков, колец и других деталей следует предварительно рассчитывать ________элементов и общую_______ развертки детали, размечая при этом места изгиба. При необходимости использовать мерные оправки.

При массовом изготовлении деталей типа скоб необходимо применять ________, размеры которых соответствуют размерам элементов детали, что исключает текущую___________ мест изгиба.

При______ листового и полосового металла в приспособлениях необходимо строго придерживаться прилагаемых к ним инструкций.

При_________ газовых или водопроводных труб любым методом шов должен располагаться внутри изгиба.

БЮДЖЕТНОЕ ПРОФЕССИОНАЛЬНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ОРЛОВСКОЙ ОБЛАСТИ

«ОРЛОВСКИЙ ТЕХНИКУМ АГРОБИЗНЕСА И СЕРВИСА»

РАССМОТРЕНО УТВЕРЖДАЮ

Цикловой методической Зам. директора по учебной работе

комиссией _______________ Павликова Л.Н.

Протокол № __________ «___» _____________________201__г

от «___» _____________201__г.

_______________ Петухова Е.Г..

Билет 2 уровень

Вариант 4

Основные правила резания металла ножовкой (полосовой, листовой, прутковый материал; профильный прокат; трубы)

1.Перед началом работы необходимо проверить правильность установки и __________________.

2.________ линии реза необходимо производить по всему периметру прутка (полосы, детали) с_________на последующую обработку 1...2 мм.

3.__________ следует прочно закреплять в тисках.

4.Полосовой и угловой материал следует _________ по _________ части.

5.В том случае, если длина реза на детали превышает размер от полотна до рамки ______________ станка, __________ необходимо производить полотном, закрепленным перпендикулярно плоскости _____________ станка (ножовкой с повернутым полотном).

6.Листовой материал следует _________ непосредственно ________ в том случае, если его толщина больше расстояния между тремя зубьями ______________________. Более тонкий материал для разрезания надо _________в_______ между деревянными брусками и _________ вместе с ними.

7.Газовую или водопроводную трубу необходимо ___________, закрепляя ее в ________________________. Тонкостенные трубы при разрезании закреплять в_________, используя для этого профильные деревянные прокладки.

8.При разрезании необходимо соблюдать следующие требования:

• в начале _____________ ножовку наклонять от себя на______________;

• при__________________________ удерживать в горизонтальном положении;

• в работе использовать не менее трех четвертей длины ____________________;

• рабочие движения производить плавно, без рывков, примерно 40...50 двойных ходов в минуту;

• в конце разрезания нажатие на _________ ослабить и поддерживать отрезанную часть ___________.

9.При проверке размера отрезанной части по чертежу отклонение реза от разметочной риски не должно превышать 1 мм в большую сторону.

Правила ручного опиливания плоских, вогнутых и выпуклых поверхностей

Перед началом работы необходимо проверить соответствие конфигурации и размеров заготовки требованиям ___________.

Необходимо прочно закреплять заготовку в____________.

При выполнении чистовых отделочных операций опиливания необходимо пользоваться __________________________.

Следует выбирать номер, длину и сечение ___________ в соответствии с техническими требованиями к обработке.

При_________ плоских поверхностей, а также плоских, сопряженных под углами и плоских параллельных поверхностей необходимо соблюдать следующие правила:

Выбирать способ опиливания с учетом обрабатываемой поверхности:

___________ штрих - для узких поверхностей;

___________ штрих - для длинных поверхностей;

___________ штрих - для широких поверхностей;

захват _________ «щепотью» - при __________________________, отделке под_____________ и под _________ длинных узких поверхностей;

ребром ___________________ - при отделке ___________ угла сопряженных поверхностей.

________ инструментом для контроля плоскостности поверхностей следует пользоваться по ходу _____________.

К чистовому___________плоской поверхности необходимо приступать только после того, как __________________ этой поверхности выполнено точно под ____________.

______________ инструментом для контроля угла между сопрягаемыми поверхностями следует пользоваться только после _____________________ базовой поверхности.

Инструмент для контроля размера между параллельными поверхностями использовать только после _____________________ базовой поверхности.

При проверке плоскостности, углов и размеров соблюдать следующие правила:

перед проверкой необходимо очищать обработанную поверхность _______-________ или _______, но ни в коем случае не ___________;

для проверки заготовку после обработки следует освобождать из________;

заготовку с __________ инструментом следует располагать между__________ и _______________;

не следует наклонять проверочную (_________) ________ во время проведения контроля плоскостности по методу «световой щели»;

не следует передвигать ___________ и ___________ инструменты по поверхности заготовки во избежание их преждевременного износа;

измерения размеров следует производить только после того, как поверхность хорошо________ и проверена по _____________;

__________ детали следует производить в ______ или _________ местах, с целью повышения точности измерений.

Окончательную обработку плоских узких поверхностей надо производить продольным штрихом.

БЮДЖЕТНОЕ ПРОФЕССИОНАЛЬНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ОРЛОВСКОЙ ОБЛАСТИ

«ОРЛОВСКИЙ ТЕХНИКУМ АГРОБИЗНЕСА И СЕРВИСА»

РАССМОТРЕНО УТВЕРЖДАЮ

Цикловой методической Зам. директора по учебной работе

комиссией _______________ Павликова Л.Н.

Протокол № __________ «___» _____________________201__г

от «___» _____________201__г.

_______________ Петухова Е.Г..

Билет 2 уровень

Вариант 5

При опиливании криволинейных поверхностей необходимо соблюдать следующие правила:

1. Правильно выбирать __________ для __________ криволинейных поверхностей:

• _________ и ____________ - для выпуклых;

• ____________- для вогнутых с большим (более 20 мм) радиусом кривизны;

• ____________ - для вогнутых с малым (до 20 мм) радиусом кривизны.

2. Соблюдать правильную координацию движений и балансировку ___________:

•  при__________ цилиндрического валика (стержня), закрепленного горизонтально: в начале рабочего хода - носок __________ опущен вниз, __________ поднята вверх; в середине рабочего хода -____________ расположен ______________; в конце рабочего хода - носок ___________ поднят вверх, __________ опущена вниз (рис. 3.17, а);

при__________ цилиндрического валика (стержня), закрепленного горизонтально: в начале рабочего хода - носок __________ опущен вниз, __________ поднята вверх; в середине рабочего хода -____________ расположен ______________; в конце рабочего хода - носок ___________ поднят вверх, __________ опущена вниз (рис. 3.17, а);

• при______________ цилиндрического валика (стержня), закрепленного вертикально: в начале рабочего хода - носок __________ направлен влево; в конце рабочего хода - носок _____________ направлен вперед (рис. 3.17, б);

• при ______________ вогнутой поверхности большого радиуса кривизны во время рабочего хода необходимо смещать _________ по поверхности вправо или влево, слегка поворачивая его;

• при______________ вогнутых поверхностей малого радиуса кривизны во время рабочего хода необходимо производить ___________ движение ____________;

• _________ обработку (отделку по шаблону) выпуклых и вогнутых поверхностей производить продольным штрихом, удерживая _____________ «____________».

3.Выпуклые поверхности плоских деталей необходимо вначале _________ на ___________ с припуском 0, 5 мм, а затем __________по_________ и __________.

__________ обработку следует производить только после предварительного (______________) ______________ поверхности по ______________.

Основные правила сверления ручной электрической дрелью

1.До начала работы необходимо проверить исправность ______________________ и __________.

2.Перед началом ___________необходимо проверить работу дрели на______________________, а также убедиться в отсутствии _____________________. При необходимости __________ следует либо заменить, либо закрепить заново.

3.При___________ отверстий в заготовках из высокопрочных сталей следует пользоваться ____________-__________________________.

4.Останавливать вращение электрической дрели следует только после выведения ___________ из отверстия.

БЮДЖЕТНОЕ ПРОФЕССИОНАЛЬНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ОРЛОВСКОЙ ОБЛАСТИ

«ОРЛОВСКИЙ ТЕХНИКУМ АГРОБИЗНЕСА И СЕРВИСА»

РАССМОТРЕНО УТВЕРЖДАЮ

Цикловой методической Зам. директора по учебной работе

комиссией _______________ Павликова Л.Н.

Протокол № __________ «___» _____________________201__г

от «___» _____________201__г.

_______________ Петухова Е.Г..

Билет 2 уровень

Вариант 6

Основные правила работы на сверлильном станке

_____________ следует производить только _________заточенным__________, при необходимости нужно произвести переточку или заправку ________. Контроль заточки необходимо осуществлять с помощью ___________ (рис. 3.76, а)или специального __________ (рис. 3.76, б).

_____________ следует производить только _________заточенным__________, при необходимости нужно произвести переточку или заправку ________. Контроль заточки необходимо осуществлять с помощью ___________ (рис. 3.76, а)или специального __________ (рис. 3.76, б).

Необходимо прочно закреплять ________ с цилиндрическим____________ в ____________: торец __________ следует упереть в дно __________, а затем закрепить его, поочередно вставляя ключ во все гнезда ___________.

Необходимо прочно закреплять ________ с _________ хвостовиком (________ со ____________) в___________ станка.

Для обеспечения прочного и безопасного крепления обрабатываемой детали необходимо:

•крупные корпусные заготовки закреплять на_________ станка;

призматические заготовки средней величины (длина 100...120 мм, ширина 50...60 мм, высота 30...40 мм) закреплять в________________________;

небольшие заготовки (длина 70...80 мм, толщина 1...5 мм) закреплять в_______________________;

заготовки цилиндрической формы устанавливать и закреплять на______________.

В месте _________ на детали нужно делать глубокое (1, 0...1, 5 мм) ___________ углубление.

___________ отверстий больших диаметров (свыше 10 мм) необходимо выполнять в два приема: вначале ________ диаметром _______ мм, а затем _______________________ диаметра.

Необходимо правильно определять ____________ резания в зависимости от обрабатываемого материала и рационально настраивать станок на частоту вращения ____________.

Следует соблюдать правильную последовательность ___________ при ручной подаче ___________:

совместить вершину _______ с ____________ углублением на заготовке;

включить _________;

____________ отверстие на полную глубину;

при________________________ из отверстия нажатие ослабить.

9.Необходимо правильно определять ________ автоматической подачи и настраивать _____ на эту _________.

10. Следует соблюдать правильную последовательность обработки сквозных отверстий при автоматической подаче сверла:

совместить вершину _______ с _____________ углублением на детали;

включить _____________;

_____________ отверстие на глубину ______мм, используя _____________ подачу;

не выводя _________ из отверстия, включить ___________ подачу;

______________ отверстие на полную глубину.

11. При____________ отверстий по кондуктору необходимо соблюдать следующие правила:

заготовка должна быть прочно закреплена в___________ или __________ на ___________;

диаметр ________ должен точно соответствовать диаметру отверстия во_______________________.

12. При__________ стальных деталей следует применять __________-___________________________.

Чугунные детали нужно ____________без____________________________.

После окончания работы следует проверить соответствие ___________ отверстий (________, ______________) и ____________ расстояний требованиям ______________.

БЮДЖЕТНОЕ ПРОФЕССИОНАЛЬНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ОРЛОВСКОЙ ОБЛАСТИ

«ОРЛОВСКИЙ ТЕХНИКУМ АГРОБИЗНЕСА И СЕРВИСА»

РАССМОТРЕНО УТВЕРЖДАЮ

Цикловой методической Зам. директора по учебной работе

комиссией _______________ Павликова Л.Н.

Протокол № __________ «___» _____________________201__г

от «___» _____________201__г.

_______________ Петухова Е.Г..

Билет 2 уровень

Вариант 7

Правила нарезания наружной резьбы

Перед_____________________следует проверить __________________ (болта, шпильки, винта); он должен быть на 0, 1... 0, 2 мм меньше ____________ диаметра _________.

Необходимо обязательно ________________________________ на вершине ____________ (если ее нет на заготовке). При________________________ нужно следить за ее концентричностью относительно оси ____________, а также диаметром, который не должен превышать величины внутреннего диаметра резьбы по торцевой поверхности. Кроме того, угол наклона ___________ относительно оси _______________ не должен превышать 60°.__________ следует закреплять в _____________ прочно и перпендикулярно _____________. Перпендикулярность закрепления ___________ надо проверять по______________.

Необходимо строго следить за перпендикулярностью торца _________ оси ___________ при врезании плашки.

Перед накатыванием ________ на _________ необходимо обязательно проверять его _____________; он должен быть равен среднему ______________ нарезаемой ____________.

При нарезании _____________ на газовых и водопроводных трубах особое внимание следует обращать на соблюдение __________ нарезаемой части для муфт и сгонов.

При нарезании внутреннихрезьб необходимо соблюдать следующие правила.

1. Перед нарезанием__________ следует проверить: соответствие __________ отверстия _________ нарезаемой _________.Он должен соответствовать данным таблицы _________; глубину отверстия для нарезания глухой ________. Она должна соответствовать _________, указанному на ______________.

2.При врезании _________ нужно обеспечить __________ его оси верхней плоскости заготовки, в которой нарезается _________.

3.При нарезании ________ следует использовать весь комплект _______: первый - __________; второй - ____________; третий - ______________.

4.При нарезании _________ в ___________ отверстии необходимо периодически очищать его от_________.

5.Особую осторожность следует соблюдать при нарезании _________________ диаметра (5 мм и менее) во избежание поломки ____________.

6.При нарезании _________машинным_________ на станке необходимо закреплять его в ______________________.

Основные правила распиливания и припасовки деталей

При_________ проемов, открытых контуров и отверстий необходимо соблюдать следующие правила:

1. Рационально определять способ предварительного образования _________ проемов и отверстий: в деталях толщиной до 5 мм - _________, а в деталях толщиной свыше 5 мм - __________ или ___________ с последующим __________ или _____________ перемычек.

2. При___________, ___________, ____________ или ____________перемычек необходимо строго следить за целостностью разметочных ___________, оставляя ___________ на обработку около 1 мм.

3. Следует соблюдать рациональную последовательность обработки проемов и отверстий: сначала обрабатывать __________ участки поверхностей, а затем - сопряженные с ними _____________ участки.

4. Процесс _____________ проемов и отверстий нужно периодически сочетать с проверкой их контуров по контрольному________, ___________ или _____________.

5. Углы проемов или отверстий необходимо обрабатывать начисто ребром __________ соответствующего профиля ___________ сечения (№ ____ или _____) или _____________, проверяя качество обработки _____________.

6. Окончательную обработку поверхностей отверстий следует выполнять ____________ штрихом.Для окончательной ___________ и отделки отверстия следует использовать __________, _____________ и ____________ на винтовом или пневматическом прессе (рис. 4.2).

7.  Работу следует считать завершенной тогда, когда контрольный _____________ или ______________ полностью, без качки, входит в проем или отверстие, а просвет (_____________) между ___________ (_______________, _____________) и сторонами контура проема (отверстия) равномерный.

Работу следует считать завершенной тогда, когда контрольный _____________ или ______________ полностью, без качки, входит в проем или отверстие, а просвет (_____________) между ___________ (_______________, _____________) и сторонами контура проема (отверстия) равномерный.

При выполнении __________ необходимо соблюдать следующие правила:

1.______________ двух деталей (пары) друг к другу должна выполняться в следующем порядке: вначале изготовляется и отделывается одна деталь пары (обычно с наружными контурами) - ____________, а затем по ней, как по_____________, размечается и пригоняется (припасовывается) другая сопряженная деталь - ___________.

2.Качество _____________ следует проверять по____________: в__________ между деталями пары __________ должен быть ___________.Если контур пары деталей - __________ и _____________ - _______________, они должны при перекантовке на 180° сопрягаться без усилий', с равномерным зазором.

БЮДЖЕТНОЕ ПРОФЕССИОНАЛЬНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ОРЛОВСКОЙ ОБЛАСТИ

«ОРЛОВСКИЙ ТЕХНИКУМ АГРОБИЗНЕСА И СЕРВИСА»

РАССМОТРЕНО УТВЕРЖДАЮ

Цикловой методической Зам. директора по учебной работе

комиссией _______________ Павликова Л.Н.

Протокол № __________ «___» _____________________201__г

от «___» _____________201__г.

_______________ Петухова Е.Г..

Билет 2 уровень

Вариант 8

Основные правила шабрения

1. Перед началом работы следует проверить:

А) подлежащие ___________ поверхности на плоскостность, сопряжение и качество отделки; при необходимости ______________;

Б) заточку и заправку _____________; при необходимости ______________________ на бруске;

В) краску для окрашивания проверочной плиты; в ней не должно быть твердых ______________ и сухих ____________________;

Г) состояние проверочной плиты на отсутствие ______________ и ________________.

2. Необходимо строго соблюдать основное правило ________________ плоской поверхности заготовки: вначале заготовку необходимо «посадить» на плиту (при этом крупные пятна должны равномерно располагаться по всей площади поверхности заготовки, особенно по краям), а затем выполнять собственно шабрение до заданного качества.

3. Следует ________________________ краску на поверхность плиты, уменьшая толщину ее слоя по мере шабрения.

4. _________________ заготовки размером более 100х100х100 нужно поднять на столешнице верстака на деревянном бруске, закрепить заготовку на нем упорными штифтами (гвоздями). При закреплении заготовок меньших размеров в тисках следует быть весьма осторожным и использовать деревянные прокладки под губки тисков во избежание _______________ заготовки.

5. _________________ необходимо осуществлять хорошо заточенным и заправленным _______________, регулярно заправляя его в процессе работы.

6. При ______________ поверхности заготовки следует выполнять каждый проход в разных направлениях, как правило, в три этапа: вначале _____________ - крупные пятна пришабривают на две-четыре части, ими равномерно покрыто 60... 70% пришабренной поверхности, затем __________________ - пятна краски расшабривают на размер примерно 10x10 мм (ими равномерно покрыта вся пришабриваемая поверхность) и, наконец, ____________________ - пятна мелкие, равномерно расположенные по всей шабруемой поверхности заготовки, их количество в рамке 25x25 мм должно соответствовать техническим требованиям к шабруемой поверхности.

7. ______________ шабрение следует производить «на блеск», т. е. без покрытия плиты краской.

8. Шабрение сопряженной плоской поверхности заготовки необходимо выполнять только после окончательного ___________________ базовой поверхности, обычно большей площади.

9. При _____________ плоской поверхности заготовки, параллельной ранее пришабренной, следует сочетать ________________ с контролем __________________ при помощи индикатора.

10. ______________ сопряженной пары деталей нужно выполнять в такой последовательности: вначале окончательно _____________________ поверхность одной детали, а затем по ней, как по проверочной плите, _______________________ поверхность другой детали.

11. При _________________ криволинейных поверхностей (типа вкладышей подшипника скольжения) необходимо осторожно закреплять их в тисках или в специальных приспособлениях во избежание __________________ и _______________________.

БЮДЖЕТНОЕ ПРОФЕССИОНАЛЬНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ОРЛОВСКОЙ ОБЛАСТИ

«ОРЛОВСКИЙ ТЕХНИКУМ АГРОБИЗНЕСА И СЕРВИСА»

РАССМОТРЕНО УТВЕРЖДАЮ

Цикловой методической Зам. директора по учебной работе

комиссией _______________ Павликова Л.Н.

Протокол № __________ «___» _____________________201__г

от «___» _____________201__г.

_______________ Петухова Е.Г..

Билет 2 уровень

Вариант 9

Основные правила доводки

Перед началом работы необходимо:

1. Определить способ ______________ (свободным абразивом или с использованием шаржированного притира) в зависимости от задания;

2. Проверить состояние ______________ и обрабатываемой _____________ отсутствие ________________, а также качество сопряжений и предварительной отделки, снять _____________.

3. Для ______________ широких плоских поверхностей заготовку дует закреплять на деревянном бруске.

4. ________ узких граней нужно выполнять с применением _______________________ и призмы

5. _____________ узких граней одинаковых заготовок следует проводить пакетом, скрепляя их _________________.

Необходимо соблюдать рациональную технологию _____________:

1. При обработке способом свободного абразива на _________________ плиту следует наносить смесь ____________________, шлифовального ____________________, соответствующего номера или _______________ пасту;

2. При _______________ на шаржированном притире шлифовальный порошок или пасту наносить не нужно. В этом случае притир смазывают смесью _____________ и _________________ масла;

3. ______________ необходимо выполнять возвратно-поступательными __________________ или __________________ движениями обрабатываемой поверхности по всей поверхности притира;

4. После каждых 30... 40 движений следует менять ____________________________ (абразивный порошок, пасту, смазку шаржированной ты), уменьшая _________________абразивного материала по мере обработки поверхности. Необходимо периодически, по ходу раб проверять качество доводки. ________________ обработку еле следует производить без нанесения на плиту абразивного порошка.

Качество доводки следует проверять:

1. __________________________ (поверхность должна быть равномерно матовой без блестящих пятен);

2. ______________ линейкой, контрольным угольником, ___________________ (зазор (просвет) должен быть минимальным и равномерным.

При притирке криволинейных поверхностей типа пробкой кранов, вентилей, клапанов и тому подобных сопряженных необходимо соблюдать перечисленные ниже правила:

1. Перед началом работы следует проверить подлежащие ______________ заготовки на прямолинейность, взаимное сопряжение, качество отделки, а также снять заусенцы и удалить царапины.

2. Необходимо соблюдать рациональную технологию притирки:

А) ___________ нужно выполнять способом свободного абразива нанося на притираемые поверхности смесь абразивного порошка-керосина и машинного масла;

Б) ___________ пробкового крана следует осуществлять, проворачивая его в разные стороны на 30... 40 ° и 180 °;

В) _________________ клапанов следует производить по часовой стрелке

Г) Необходимо периодически заменять __________________ и визуально контролировать качество притирки.

МДК «Слесарное дело и технические измерения»

Билет 1 уровень

Вариант 5

1. Бесшкальные измерительные инструменты, предназначенные для контроля размеров, формы и взаимного расположения частей изделий:

1) меры;

2) калибры;

3) штангенциркуль.

2. Основной размер детали, рассчитанный с учётом её назначения и требуемой точности:

1) действительный размер;

2) номинальный размер;

3) предельный размер.

3. Алгебраическая разность между предельными и номинальными размерами:

1) предельное отклонение;

2) верхнее отклонение;

3) нижнее отклонение.

4. Термин, характеризующий характер соединения детали:

1) поле допуска;

2) квалитет;

3) посадка.

5. Многомерный раздвижной инструмент для измерения наружных и внутренних размеров, диаметров, глубин и высот деталей:

1) штангенциркуль;

2) микрометр;

3) микрометрический нутрометр.

6. Для обработки мелких деталей применяют специальные напильники, имеющие малую длину (80, 120 или 160 мм) и различную форму поперечного сечения, имеют двойную засечку:

1) рашпили;

2) надфили;

3) призма.

7. Какой напильник применяют для опиливания зубчатых колёс, звёздочек, для распиливания профильных пазов и поверхностей, расположенных под острыми углами:

1)трёхгранный напильник;

2) ромбический напильник;

3) полукруглый напильник.

8. Слесарная операция по удалению с поверхности обрабатываемой детали тончайшего слоя металла (до 0, 02 мм) с целью получения высокого качества с её поверхности для обеспечения плотного или разъёмного соединения:

1) притирка;

2) доводка;

3) шлифовка.

9. Какая резьба имеет профиль равностороннего треугольника с углом при вершине 60о:

1) метрическая;

2) дюймовая;

3) трубная.

10. Что используют для обработки опорных поверхностей под крепёжные винты, имеют режущие зубья на торце и направляющие цапфы, которые обеспечивают нужное направление в процессе обработки:

1) зенковки и цековки;

2) развёртки;

3) зенкеры.

11. Угол при вершине у стандартных свёрл:

1) 116о-118о;

2) 125о-130о

3) 140о.

12. Операция по выпрямлению изогнутого или покоробленного металла, который можно подвергать только пластичные материалы: алюминий, сталь, медь, латунь, титан:

1) гибка;

2) правка;

3) ковка.

Последнее изменение этой страницы: 2019-03-29; Просмотров: 1338; Нарушение авторского права страницы