|

Архитектура Аудит Военная наука Иностранные языки Медицина Металлургия Метрология Образование Политология Производство Психология Стандартизация Технологии |

|

Архитектура Аудит Военная наука Иностранные языки Медицина Металлургия Метрология Образование Политология Производство Психология Стандартизация Технологии |

Параметры исходного контура по ГОСТ 13754-81

ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ АВТОНОМНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ОБРАЗОВАНИЯ «СЕВАСТОПОЛЬСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ» РЕДУКТОРЫ

Методические указания к выполнению лабораторных работ по дисциплине «Теория машин, механизмов и детали машин», «Детали машин и основы конструирования» для студентов специальностей: 26.05.05 «Судовождение», 26.05.06 «Эксплуатация судовых энергетических установок» всех форм обучения

Севастополь 2015

УДК 531 Редукторы: Методические указания к выполнению лабораторных работ по дисциплине «Теория машин, механизмов и детали машин» и «Детали машин и основы констуирования» для студентов специальностей: 26.05.05 «Судовождение», 26.05.06 «Эксплуатация судовых энергетических установок всех форм обучения/ Сост. А.В. Неменко – Севастополь: Изд – во СевГУ, 2015. - 52 с. Целью указаний является оказание помощи студентам при выполнении комплексной лабораторной работы по изучению: конструкций редукторов различного типа (цилиндрических, конических, червячных) и методики оценки их нагрузочной способности.

Методические указания составлены в соответствии с рабочей программой курса «Теория машин, механизмов и детали машин», рассмотрены и утверждены на заседании кафедры технической механики и машиноведения «29» июня 2015 г., протокол № 6

Допущено учебно – методическим центром СевГУ в качестве методических указаний

Рецензенты: заведующий кафедрой «Техническая механика и машиноведение», кандидат технических наук, доцент В.И. Пахалюк;

кандидат технических наук, профессор кафедры «Технология машиностроения» А.О. Харченко

СОДЕРЖАНИЕ

Введение..…………………………………..……………………………..4 1. Редуктор цилиндрический…………………………………………..9 2. Редуктор конический...……………………………………………..14 3. Редуктор червячный….…………………………………………….19 4. Контрольные вопросы.………….………………………………….24

Библиографический список……………………………………………25

Приложение А. Справочные материалы………..……………………..26 Приложение Б. Чертежи редукторов………..…………………………37 Приложение В. Виды и система условных обозначений подшипников качения.……………………………….47 Приложение Г. Титульный лист...……………………………………52

ВВЕДЕНИЕ В приводах производственных машин частота вращения элементов исполнительного органа, как правило, не равна частоте вращения выходного вала двигателя. Для согласования энерго – кинематических параметров «входа – выхода» привода применяют узлы, преобразующие движение, композиция которых определяется передаточной функцией привода. В случае, когда эта функция направлена на понижение частоты вращения, узел называется редуктором (от лат. reductor – отводящий назад, понижающий). В редукторах применяют различные типы передач: цилиндрические (прямозубые, с наклонным зубом, шевронные), конические, червячные и другие. Цилиндрическая зубчатая передача (рисунок 1) осуществляет движение между параллельными осями. Колеса, ее образующие, имеют начальные и делительные поверхности в виде цилиндров.

Рисунок 1 – Передача цилиндрическая: 1 – колесо ведущее; 2 – колесо ведомое

Коническая зубчатая передача (рисунок 2) осуществляет передачу движения между пересекающимися осями. У зубчатых колес конической передачи начальные и делительные поверхности – конусы.

Рисунок 2 – Передача коническая: 1 – колесо ведущее; 2 – колесо ведомое

Передача червячная передает движение между валами со скрещивающимися осями. Передача состоит из червяка и червячного колеса (рисунок 3).

Рисунок 3 – Передача червячная: 1 – червяк; 2 – колесо червячное

Червячные передачи дают возможность получения большого передаточного отношения, плавность и бесшумность работы, а также возможность самоторможения. Различают передачи с цилиндрическими (делительная поверхность червяка – цилиндрическая) и глобоидными (делительная поверхность червяка является частью вогнутой поверхности тора) червяками. При передаче движения червячное колесо вступает в зацепление с витками червяка. Угол наклона зуба червячного колеса равен углу подъема g линии витков червяка. Опоры валов (рисунок 1.13) служат для их поддержания и обеспечения стабильной работы передачи. Подшипники обеспечивают перемещение вала в опоре.

Рисунок 4 – Вал с опорами: 1– вал–шестерня; 2 – колесо; 3 – шпонка; 4 – подшипник; 5 – крышка подшипника

Элементы зацепления в силовых передачах выполняют из сталей, чугунов, сплавов цветных металлов, а также неметаллических конструкционных материалов (металлокерамика, пластмассы и т.д.). Распространение получили передачи со стальными колесами, поверхности которых подвергнуты упрочнению. Для ответственных, тяжело нагруженных с ограниченными габаритами передач рабочие поверхности зубьев упрочняют до твердости НВ>400. При этом сердцевина остается более мягкой, пластичной. Упрочнение поверхности производится: закалкой токами высокой частоты (колеса с m>5 HRC 45…55), цементацией (HRC 50…62), нитроцементацией (HRC >56) и азотированием (HRC 50…60). Закалка токами высокой частоты (т.в.ч.) по контуру зуба более производительна, чем цементация и азотирование, но технологически сложнее. Цементация, нитроцементация и азотирование позволяют получать колеса с большей нагрузочной способностью, но при этом повышается хрупкость материала и снижается сопротивление ударам. Малоответственные передачи без ограничения габаритов колеса подвергают объемной закалке с высоким отпуском (зубья имеют по всему сечению одинаковую твердость НВ£350). Применяется также поверхностная закалка (HRC 40…50), отжиг (НВ£350), нормализация (НВ£350) и улучшение (НВ£350). Твердость рабочих поверхностей зубьев ведущего колеса должна быть больше на (30…50) единиц НВ во избежание заедания. В малоответственных открытых передачах возможно применение чугунных колес, которые имеют меньшую склонность к заеданию и дешевле остальных. Но чугунные колеса не выдерживают ударных нагрузок. Для венцов червячных колес используют сплавы цветных металлов (оловянные и безоловянные бронзы, а также латунь и серый чугун). Для изготовления валов применяют среднеуглеродистые легированные конструкционные стали. Рабочие тела подшипников качения (шарики и ролики) изготавливают из специальных подшипниковых сталей, обладающих повышенной износостойкостью и прочностью при переменных напряжениях (твердость поверхности после термообработки 62…66 HRC). Литые детали (корпусы, крышки, шкивы) изготавливают из литейных сталей, сплавов цветных металлов и чугунов. Крепежные и другие метизные изделия выполняют из углеродистых сталей и цветных сплавов. При передаче движения зубчатыми колесами усилия от одного элемента к другому передается посредством зубьев, последовательно вступающих в зацепление. Выход из строя колес из-за разрушения рабочих поверхностей зубьев происходит в том случае, когда фактические напряжения в зоне контакта превышают допускаемые величины для данного материала колес. Контактное напряжение sН (МПа) в полюсе зацепления равно sН =sН0×(КН)1/2, (1) где sН0 – контактное напряжение без учета дополнительных нагрузок (динамических и от неравномерности распределения), МПа; КН – коэффициент нагрузки. Величину контактного напряжения sН0 (МПа) в зависимости от: окружного усилия Ft (Н) на делительном цилиндре в торцовом сечении, делительного диаметра d1 ведущего элемента, рабочей ширины bw венца контактирующих элементов и передаточного числа устанавливают по следующей зависимости sН0=ZE×ZH×Ze×Zb×[ Ft×(u+1)/(bw×d1×u)]1/2, (2) где ZE – коэффициент, учитывающий механические свойства материалов сопряженных зубчатых колес; ZH – коэффициент, учитывающий форму сопряженных поверхностей зубьев в полюсе зацепления (влияние радиусов кривизны боковых поверхностей и переход от окружной силы на делительном цилиндре на нормальную на начальном цилиндре); Ze – коэффициент, учитывающий суммарную длину контактных линий; Zb – коэффициент, учитывающий наклон зуба. Окружное усилие Ft (Н) равно F t =0,5×Т×d , (3) где Т– вращающий момент, Н×м. Коэффициент нагрузки КН равен КН = КНv × КНb × КНa, (4) где КНv – коэффициент, учитывающий внутреннюю динамическую на-грузку; КНb – коэффициент, учитывающий неравномерность распределения нагрузки по длине контактных линий; КНa – коэффициент, учитывающий распределение нагрузки между зубьями. Допускаемое контактное напряжение sНР (МПа), не вызывающее опасной контактной усталости материала при минимальном запасе прочности SHmin, равно sНР =sНlim× ZL×ZR×Zv×Zw×ZX/SHmin, (5) где sНlim – предел контактной выносливости поверхностей зубьев, МПа; ZL – коэффициент, учитывающий влияние вязкости смазочного материала; ZR – коэффициент, учитывающий шероховатость поверхностей зубьев; Zv – коэффициент, учитывающий влияние окружной скорости; Zw – коэффициент, учитывающий влияние твердости поверхностей зубьев; ZX – коэффициент, учитывающий размер зубчатого колеса. Нагрузочная способность передачи характеризуется мощностью Р (кВт), которую она может передать. Мощность устанавливают на основании частоты вращения n (об/мин) ведомого элемента передачи и вращающего момента Т (Н×м) на нем. При работе механизма происходят потеря мощности, которая отражается коэффициентом полезного действия h м. Потери обуславливают превышение требуемой мощности Ртр по отношению к потребляемой (рабочей) Pр Ртр= Pр/hм , (6) где Pр= 105×10-6 ×Т× n Зависимость между частотами вращения входного вала передачи nвх и выходного вала nвых определяет передаточное отношение i передачи i = nвж/ nвых (7)

1. Лабораторная работа. РЕДУКТОР ЦИЛИНДРИЧЕСКИЙ

1. Цель работы. Целью работы является изучение особенностей конструкции и нагру- зочной способности цилиндрического редуктора.

2. Содержание работы. Изучение конструкции цилиндрического редуктора. Установление параметров передачи редуктора и оценка его нагрузочной способности

3. Порядок выполнения работы: 3.1. Ознакомится с исследуемым образцом редуктора. 3.2. Провести структурный анализ исследуемого редуктора 3.3. Составить спецификацию. 3.4. Составить кинематическую схему исследуемого редуктора. 3.5. Произвести необходимые замеры, заполнить таблицы и рассчитать параметры передачи исследуемого редуктора. 3.6. Рассчитать нагрузочную способность исследуемого редуктора.

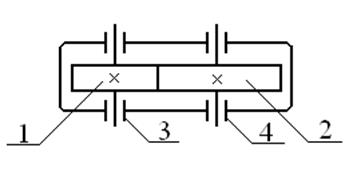

Рисунок – Схема редуктора цилиндрического: 1 – ведущий элемент (колесо цилиндрическое); 2 – ведомый элемент (колесо цилиндрическое); 3 – подшипники ведущего элемента; 4 – подшипники ведомого элемента

Таблица 1 - Исходные данные

Продолжение таблицы 1

Продолжение таблицы 1

Таблица 2 – Параметры передачи и ее нагрузочная способность

Валы и подшипники | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 23) Диаметры валов: а) ведущего - под колесом - под подшипником б) ведомого - под колесом - под подшипником | d1k d1п d2k d2п | мм | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 24) Подшипники: а) ведущего вала - типоразмер - диаметр внутренний - диаметр внешний - ширина б) ведомого вала - типоразмер - диаметр внутренний - диаметр внешний - ширина | d1п D1п B1п d2п D2п B2п | Таблицы: А.20, А.21 | мм мм мм мм мм мм | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

РЕДУКТОР КОНИЧЕСКИЙ 1. Цель работы. Целью работы является изучение особенностей конструкции и нагру- зочной способности конического редуктора.

2. Содержание работы. Изучение конструкции конического редуктора. Установление параметров передачи редуктора и оценка его нагрузочной способности

3. Порядок выполнения работы: 3.1. Ознакомится с исследуемым образцом редуктора. 3.2. Провести структурный анализ исследуемого редуктора 3.3. Составить спецификацию. 3.4. Составить кинематическую схему исследуемого редуктора. 3.5. Произвести необходимые замеры, заполнить таблицы и рассчитать параметры передачи исследуемого редуктора. 3.6. Рассчитать нагрузочную способность исследуемого редуктора.

Рисунок – Схема редуктора конического: 1 – ведущий элемент (колесо коническое); 2 – ведомый элемент(колесо коническое); 3 – подшипники ведущего элемента; 4 – подшипники ведомого элемента

Таблица 1 - Исходные данные

Продолжение таблицы 1

Продолжение таблицы 1

Таблица 2 – Параметры передачи и ее нагрузочная способность

Валы и подшипники | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 25) Диаметры валов: - ведущего под колесом - ведущего под подшипником - ведомого под колесом - ведомого под под- шипником | d1k d1п d2k d2п | мм | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 26) Подшипники: - ведущего вала типоразмер диаметр внутренний диаметр внешний ширина - ведомого вала типоразмер диаметр внутренний диаметр внешний ширина | d1п D1п B1п d2п D2п B2п | Таблицы: А.20, А.21 | мм мм мм мм мм мм | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

РЕДУКТОР ЧЕРВЯЧНЫЙ 1. Цель работы. Целью работы является изучение особенностей конструкции и нагру- зочной способности червячного редуктора.

2. Содержание работы. Изучение конструкции червячного редуктора. Установление параметров передачи редуктора и оценка его нагрузочной способности

3. Порядок выполнения работы: 3.1. Ознакомится с исследуемым образцом редуктора. 3.2. Провести структурный анализ исследуемого редуктора 3.3. Составить спецификацию. 3.4. Составить кинематическую схему исследуемого редуктора. 3.5. Произвести необходимые замеры, заполнить таблицы и рассчитать параметры передачи исследуемого редуктора. 3.6. Рассчитать нагрузочную способность исследуемого редуктора.

Рисунок – Схема редуктора червячного: 1 – ведущий элемент (червяк); 2 – ведомый элемент(колесо червячное); 3 – подшипники ведущего элемента; 4 – подшипники ведомого элемента

Таблица 1 - Исходные данные

Продолжение таблицы 1

Продолжение таблицы 1

Таблица 2– Параметры передачи и ее нагрузочная способность

Валы и подшипники | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 26) Диаметры валов: а) ведущего под подшипником б) ведомого - под колесом - под подшипником | d1п d2k d2п | мм | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 27) Подшипники: - ведущего вала (червяка) типоразмер диаметр внутренний диаметр внешний ширина - ведомого вала (колеса) типоразмер диаметр внутренний диаметр внешний ширина | d1п D1п B1п d2п D2п B2п | Таблицы: А.20, А.21 | мм мм мм мм мм мм | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Продолжение таблицы 2

|

ПРИЛОЖЕНИЕ А СПРАВОЧНЫЕ МАТЕРИАЛЫ Таблица А.1 – Межосевые расстояния aw цилиндрических зубчатых передач, мм

Таблица А.2 - Нормальные линейные размеры (мм) по ГОСТ 6636 –69

Таблица А.3 – Коэффициенты ширины цилиндрических колес yba (ГОСТ 2185 – 66)

Таблица А.4 - Модули нормальные m цилиндрических зубчатых колес и внешние окружные делительные me конических прямозубых колес, мм (ГОСТ 9563-60)

Таблица А.5– Рекомендуемая степень точности nT для цилиндрических и конических зубчатых передач (ГОСТ 1643 – 81)

Таблица А.6 - Коэффициент КНa, учитывающих распределение нагрузки между зубьями колес цилиндрической и конической передач

Таблица А.7 - Коэффициент КHb , учитывающий неравномерность распределения нагрузки по ширине венца колес цилиндрической передачи

Весьма жесткий вал |

Менее жесткий вал | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| kHb | kHb | kHb | kHb | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| при твердости рабочих поверхностей зубьев НВ | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| <350 | >350 | <350 | >350 | <350 | >350 | <350 | >350 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 0,2 | 1,0 | 1,0 | 1,01 | 1,02 | 1,02 | 1,06 | 1,07 | 1,17 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 0,4 | 1,01 | 1,02 | 1,02 | 1,05 | 1,05 | 1,13 | 1,15 | 1,34 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 0,6 | 1,02 | 1,03 | 1,04 | 1,08 | 1,08 | 1,20 | 1,24 | 1,60 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 0,8 | 1,03 | 1,05 | 1,06 | 1,14 | 1,12 | 1,20 | 1,37 | - | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 1,0 | 1,04 | 1,09 | 1,08 | 1,19 | 1,16 | 1,38 | - | - | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 1,2 | 1,05 | 1,12 | 1,10 | 1,25 | 1,20 | 1,48 | - | - | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 1,4 | 1,07 | 1,16 | 1,13 | 1,32 | 1,24 | - | - | - | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 1,6 | 1,09 | 1,21 | 1,16 | - | 1,29 | - | - | - | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 1,8 | 1,11 | - | 1,19 | - | - | - | - | - | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 2,0 | 1,15 | - | 1,24 | - | - | - | - | - | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Таблица А.8 - Динамический коэффициент КHv для колес зубчатых передач

| Степень точности по ГОСТ 1643-81 | Твердость на поверхности зубьев колес | Значения КHv при v, м/с | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 1 | 3 | 5 | 8 | 10 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

6 | > 350 НВ | 1,02 | 1,06 | 1,10 | 1,16 | 1,20 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| £ 350 НВ | 1,03 | 1,09 | 1,16 | 1,25 | 1,32 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

7 | > 350 НВ | 1,02 | 1,06 | 1,12 | 1,19 | 1,25 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| £ 350 НВ | 1,04 | 1,12 | 1,20 | 1,32 | 1,40 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

8 | > 350 НВ | 1,03 | 1,09 | 1,15 | 1,24 | 1,30 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| £ 350 НВ | 1,05 | 1,15 | 1,24 | 1,38 | 1,48 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

9 | > 350 НВ | 1,03 | 1,09 | 1,17 | 1,28 | 1,35 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| £ 350 НВ | 1,06 | 1,12 | 1,28 | 1,45 | 1,56 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Таблица А.12 - Действительные углы подъема линии витка червяка g

Таблица А.13 – Коэффициенты диаметра червяка q (по ГОСТ 2144-93 )

Таблица А.14 – Модули m цилиндрических червячных передач, мм, (ГОСТ 2144-76)

Таблица А.15 – Степенень точности n т и коэффициент точности Кт червячных передач

Таблица А.16 – Начальный коэффициент концентрации нагрузки К0Нb в за- висимости от передаточного числа u и числа витков червяка z 1

Таблица А.17 – Коэффициент динамической нагрузки КНv в зависимости от скорости скольжения v s и степени точности n т червячной передачи

Таблица А.18 – Коэффициенты трения f и углы трения j¢ между стальным червяком и колесом из оловянистой бронзы

Таблица А.19 – Сравнительная таблица твердости металлов и сплавов: по Бринеллю (НВ) ГОСТ 9012–59 (ИСО 6506–84, ИСО 410–82), Роквеллу (HRC) ГОСТ 9013 – 59 (в редакции 1989 г.), Виккерсу (HV) ГОСТ 2999 – 75 (в редакции 1987 г.)

ПРИЛОЖЕНИЕ Б ЧЕРТЕЖИ РЕДУКТОРОВ

Рисунок Б.2–Спецификация редуктора цилиндрического одноступенчатого

Продолжение рисунка Б.2

Рисунок Б.4 – Спецификация редуктора конического одноступенчатого

Продолжение рисунка Б.4

Рисунок Б.6 – Спецификация редуктора червячного одноступенчатого

Продолжение рисунка Б.6

ПРИЛОЖЕНИЕ В. ВИДЫ И СИСТЕМА УСЛОВНЫХ ОБОЗНАЧЕНИЙ ПОДШИПНИКОВ КАЧЕНИЯ

Система основных условных обозначений подшипников предусмотрена ГОСТ 3189 – 75. Условные обозначения наносятся на торцевые поверхности колец и состоят из ряда цифр. Две первые цифры, считая справа, представляют собой условное обозначение по внутреннему диаметру подшипника: - для подшипников диаметром до 9 мм первая цифра справа указывает фактический размер внутреннего диаметра в мм; - в диапазоне от 10 мм до 17 мм обозначения 00, 01, 02, 03 относятся к внутренним диаметрам 10 мм, 12 мм, 15 мм, 17 мм соответственно; - в диапазоне от 20 мм до 495 мм эти цифры представляют собой частное от деления внутреннего диаметра (в мм) на число пять; - для подшипников, внутренние диаметры которых равны 22 мм, 28 мм, 32 мм, 500 мм и более, цифры представляют собой номинальную величину этого диаметра с добавленной слева косой чертой. Третья и седьмая цифры справа означает серии по габаритным размерам (Таблица В.1) Четвертая цифра справа обозначает тип подшипников по телам качения и нагрузочной способности: 0 – шариковый, радиальный (рисунок В.1); 1 – шариковый радиальный, сферический, двухрядный, самоустанавливающийся (рисунок В.2); 2 – роликовый радиальный с короткими цилиндрическими роликами (рису- нок В.3); 3 – роликовый радиальный, двухрядный, самоустанавливающийся с бочкообраз- ными роликами (рисунок В.4); 4 – роликовый радиальный с длинными цилиндрическими (игольчатыми) роли- ками (рисунок В.5); 5 – роликовый радиальный с витыми роликами (рисунок В.6); 6 – шариковый радиально– упорный (рисунок В.7); 7 – роликовый радиально – упорный с коническими роликами (рисунок В.8); 8 – шариковый упорный, шариковый упорно- радиальный (рисунок В.9); 9 – роликовый упорный, роликовый упорно- радиальный (рисунок В.10). Пятая и шестая цифры справа характеризует конструктивные особенности подшипников. Класс точности подшипника обозначают цифрами 0; 6; 5; 4; 2, которые проставляются слева от основной части условного обозначения после разделительного знака «– ». Нули, стоящие левее последней значащей цифры, не проставляют. Пример условного обозначения подшипника № 2007114 - Примечания: 1. Цифры 5 и 6, отмеченные *, характеризуют серию по диаметру и ширине. 2. Для упорных подшипников цифра 5 на третьем месте при цифре 0 на седьмом месте обозначает особо тяжелую серию. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Таблица В.2 – Дополнительные условные обозначения подшипников

(справа от основного обозначения) и их отличительные признаки

| Отличительные признаки подшипников | Дополнительные условные обозначения подшипников |

| Материалы деталей: - теплостойкие стали - цементируемые стали - стали со специальными присадками (ванадий, кобальт и др.) - коррозионностойкие стали - твердых сплавы, стекло, керамика и другие редко применяемые материалы. Материалы сепаратора: - безоловянистая бронза - черные металлы - алюминиевые сплавы - пластические материалы (текстолит и др.) - латунь. Специальные требования: - к температуре отпуска деталей (цифра при букве Т соответствует определенной температуре отпуска колец) - к шероховатости поверхности деталей, к радиальному зазору и осевой игре, к технологии изготовления (свинцевание, анодирование, кадмирование) колец из стали ШХ 15 или штампованных сепараторов из стали 10 или 20 - по шуму - по смазочному материалу, заполняющему подшипники шариковые однорядные типа 80000 с двумя защитными шайбами. | Р Х Э Ю Я Б Г Д Е Л Т, Т1, Т2, Т3 и т.д. У Ш С1, С2, С3, С4, С5, С6, С7, С8 |

ПРИЛОЖЕНИЕ Г. ТИТУЛЬНЫЙ ЛИСТ

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РФ

Федеральное государственное автономное

образовательное учреждение высшего образования

«СЕВАСТОПОЛЬСКИЙ ГОСУДАРСТВЕННЫЙ

УНИВЕРСИТЕТ»

РЕДУКТОРЫ

Лабораторные работы

Пояснительная записка

________ ХХХ.000.000 Пз

Разработал _________

Принял ______________

Севастополь

20_____г.

Заказ №_____ от «_____»______________ 2015г. Тираж_____экз.

Издательство СевГУ

ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ АВТОНОМНОЕ

ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ОБРАЗОВАНИЯ

«СЕВАСТОПОЛЬСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ»

РЕДУКТОРЫ

Методические указания

к выполнению лабораторных работ по дисциплине

«Теория машин, механизмов и детали машин»,

«Детали машин и основы конструирования»

для студентов специальностей:

26.05.05 «Судовождение»,

26.05.06 «Эксплуатация судовых энергетических установок»

всех форм обучения

Севастополь

2015

УДК 531

Редукторы: Методические указания к выполнению лабораторных работ по дисциплине «Теория машин, механизмов и детали машин» и «Детали машин и основы констуирования» для студентов специальностей: 26.05.05 «Судовождение», 26.05.06 «Эксплуатация судовых энергетических установок всех форм обучения/

Сост. А.В. Неменко – Севастополь: Изд – во СевГУ, 2015. - 52 с.

Целью указаний является оказание помощи студентам при выполнении комплексной лабораторной работы по изучению: конструкций редукторов различного типа (цилиндрических, конических, червячных) и методики оценки их нагрузочной способности.

Методические указания составлены в соответствии с рабочей программой курса «Теория машин, механизмов и детали машин», рассмотрены и утверждены на заседании кафедры технической механики и машиноведения «29» июня 2015 г., протокол № 6

Допущено учебно – методическим центром СевГУ в качестве методических указаний

Рецензенты:

заведующий кафедрой «Техническая механика и машиноведение»,

кандидат технических наук, доцент В.И. Пахалюк;

кандидат технических наук,

профессор кафедры «Технология машиностроения» А.О. Харченко

СОДЕРЖАНИЕ

Введение..…………………………………..……………………………..4

1. Редуктор цилиндрический…………………………………………..9

2. Редуктор конический...……………………………………………..14

3. Редуктор червячный….…………………………………………….19

4. Контрольные вопросы.………….………………………………….24

Библиографический список……………………………………………25

Приложение А. Справочные материалы………..……………………..26

Приложение Б. Чертежи редукторов………..…………………………37

Приложение В. Виды и система условных обозначений

подшипников качения.……………………………….47

Приложение Г. Титульный лист...……………………………………52

ВВЕДЕНИЕ

В приводах производственных машин частота вращения элементов исполнительного органа, как правило, не равна частоте вращения выходного вала двигателя. Для согласования энерго – кинематических параметров «входа – выхода» привода применяют узлы, преобразующие движение, композиция которых определяется передаточной функцией привода.

В случае, когда эта функция направлена на понижение частоты вращения, узел называется редуктором (от лат. reductor – отводящий назад, понижающий).

В редукторах применяют различные типы передач: цилиндрические (прямозубые, с наклонным зубом, шевронные), конические, червячные и другие.

Цилиндрическая зубчатая передача (рисунок 1) осуществляет движение между параллельными осями. Колеса, ее образующие, имеют начальные и делительные поверхности в виде цилиндров.

Рисунок 1 – Передача цилиндрическая: 1 – колесо ведущее;

2 – колесо ведомое

Коническая зубчатая передача (рисунок 2) осуществляет передачу движения между пересекающимися осями. У зубчатых колес конической передачи начальные и делительные поверхности – конусы.

Рисунок 2 – Передача коническая: 1 – колесо ведущее;

2 – колесо ведомое

Передача червячная передает движение между валами со скрещивающимися осями. Передача состоит из червяка и червячного колеса (рисунок 3).

Рисунок 3 – Передача червячная: 1 – червяк; 2 – колесо червячное

Червячные передачи дают возможность получения большого передаточного отношения, плавность и бесшумность работы, а также возможность самоторможения. Различают передачи с цилиндрическими (делительная поверхность червяка – цилиндрическая) и глобоидными (делительная поверхность червяка является частью вогнутой поверхности тора) червяками.

При передаче движения червячное колесо вступает в зацепление с витками червяка. Угол наклона зуба червячного колеса равен углу подъема g линии витков червяка.

Опоры валов (рисунок 1.13) служат для их поддержания и обеспечения стабильной работы передачи.

Подшипники обеспечивают перемещение вала в опоре.

Рисунок 4 – Вал с опорами: 1– вал–шестерня; 2 – колесо; 3 – шпонка;

4 – подшипник; 5 – крышка подшипника

Элементы зацепления в силовых передачах выполняют из сталей, чугунов, сплавов цветных металлов, а также неметаллических конструкционных материалов (металлокерамика, пластмассы и т.д.).

Распространение получили передачи со стальными колесами, поверхности которых подвергнуты упрочнению. Для ответственных, тяжело нагруженных с ограниченными габаритами передач рабочие поверхности зубьев упрочняют до твердости НВ>400. При этом сердцевина остается более мягкой, пластичной.

Упрочнение поверхности производится: закалкой токами высокой частоты (колеса с m>5 HRC 45…55), цементацией (HRC 50…62), нитроцементацией (HRC >56) и азотированием (HRC 50…60).

Закалка токами высокой частоты (т.в.ч.) по контуру зуба более производительна, чем цементация и азотирование, но технологически сложнее.

Цементация, нитроцементация и азотирование позволяют получать колеса с большей нагрузочной способностью, но при этом повышается хрупкость материала и снижается сопротивление ударам.

Малоответственные передачи без ограничения габаритов колеса подвергают объемной закалке с высоким отпуском (зубья имеют по всему сечению одинаковую твердость НВ£350). Применяется также поверхностная закалка (HRC 40…50), отжиг (НВ£350), нормализация (НВ£350) и улучшение (НВ£350).

Твердость рабочих поверхностей зубьев ведущего колеса должна быть больше на (30…50) единиц НВ во избежание заедания.

В малоответственных открытых передачах возможно применение чугунных колес, которые имеют меньшую склонность к заеданию и дешевле остальных. Но чугунные колеса не выдерживают ударных нагрузок.

Для венцов червячных колес используют сплавы цветных металлов (оловянные и безоловянные бронзы, а также латунь и серый чугун).

Для изготовления валов применяют среднеуглеродистые легированные конструкционные стали. Рабочие тела подшипников качения (шарики и ролики) изготавливают из специальных подшипниковых сталей, обладающих повышенной износостойкостью и прочностью при переменных напряжениях (твердость поверхности после термообработки 62…66 HRC).

Литые детали (корпусы, крышки, шкивы) изготавливают из литейных сталей, сплавов цветных металлов и чугунов.

Крепежные и другие метизные изделия выполняют из углеродистых сталей и цветных сплавов.

При передаче движения зубчатыми колесами усилия от одного элемента к другому передается посредством зубьев, последовательно вступающих в зацепление.

Выход из строя колес из-за разрушения рабочих поверхностей зубьев происходит в том случае, когда фактические напряжения в зоне контакта превышают допускаемые величины для данного материала колес.

Контактное напряжение sН (МПа) в полюсе зацепления равно

sН =sН0×(КН)1/2, (1)

где sН0 – контактное напряжение без учета дополнительных нагрузок (динамических и от неравномерности распределения), МПа; КН – коэффициент нагрузки.

Величину контактного напряжения sН0 (МПа) в зависимости от: окружного усилия Ft (Н) на делительном цилиндре в торцовом сечении, делительного диаметра d1 ведущего элемента, рабочей ширины bw венца контактирующих элементов и передаточного числа устанавливают по следующей зависимости

sН0=ZE×ZH×Ze×Zb×[ Ft×(u+1)/(bw×d1×u)]1/2, (2)

где ZE – коэффициент, учитывающий механические свойства материалов сопряженных зубчатых колес; ZH – коэффициент, учитывающий форму сопряженных поверхностей зубьев в полюсе зацепления (влияние радиусов кривизны боковых поверхностей и переход от окружной силы на делительном цилиндре на нормальную на начальном цилиндре); Ze – коэффициент, учитывающий суммарную длину контактных линий; Zb – коэффициент, учитывающий наклон зуба.

Окружное усилие Ft (Н) равно

F t =0,5×Т×d , (3)

где Т– вращающий момент, Н×м.

Коэффициент нагрузки КН равен

КН = КНv × КНb × КНa, (4) где КНv – коэффициент, учитывающий внутреннюю динамическую на-грузку; КНb – коэффициент, учитывающий неравномерность распределения нагрузки по длине контактных линий; КНa – коэффициент, учитывающий распределение нагрузки между зубьями.

Допускаемое контактное напряжение sНР (МПа), не вызывающее опасной контактной усталости материала при минимальном запасе прочности SHmin, равно

sНР =sНlim× ZL×ZR×Zv×Zw×ZX/SHmin, (5)

где sНlim – предел контактной выносливости поверхностей зубьев, МПа;

ZL – коэффициент, учитывающий влияние вязкости смазочного материала; ZR – коэффициент, учитывающий шероховатость поверхностей зубьев;

Zv – коэффициент, учитывающий влияние окружной скорости;

Zw – коэффициент, учитывающий влияние твердости поверхностей зубьев; ZX – коэффициент, учитывающий размер зубчатого колеса.

Нагрузочная способность передачи характеризуется мощностью Р (кВт), которую она может передать. Мощность устанавливают на основании частоты вращения n (об/мин) ведомого элемента передачи и вращающего момента Т (Н×м) на нем.

При работе механизма происходят потеря мощности, которая отражается коэффициентом полезного действия h м.

Потери обуславливают превышение требуемой мощности Ртр по отношению к потребляемой (рабочей) Pр

Ртр= Pр/hм , (6)

где Pр= 105×10-6 ×Т× n

Зависимость между частотами вращения входного вала передачи nвх и выходного вала nвых определяет передаточное отношение i передачи

i = nвж/ nвых (7)

1. Лабораторная работа.

РЕДУКТОР ЦИЛИНДРИЧЕСКИЙ

1. Цель работы.

Целью работы является изучение особенностей конструкции и нагру-

зочной способности цилиндрического редуктора.

2. Содержание работы.

Изучение конструкции цилиндрического редуктора. Установление параметров передачи редуктора и оценка его нагрузочной способности

3. Порядок выполнения работы:

3.1. Ознакомится с исследуемым образцом редуктора.

3.2. Провести структурный анализ исследуемого редуктора

3.3. Составить спецификацию.

3.4. Составить кинематическую схему исследуемого редуктора.

3.5. Произвести необходимые замеры, заполнить таблицы и рассчитать

параметры передачи исследуемого редуктора.

3.6. Рассчитать нагрузочную способность исследуемого редуктора.

Рисунок – Схема редуктора цилиндрического: 1 – ведущий элемент

(колесо цилиндрическое); 2 – ведомый элемент (колесо цилиндрическое);

3 – подшипники ведущего элемента; 4 – подшипники ведомого элемента

Таблица 1 - Исходные данные

| № варианта | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

| Частота вращения ведущего колеса n, об/мин | 3000 | 1500 | 1000 | 750 | 3000 | 1500 | 1000 | 750 | 3000 | 1500 |

| Допускаемое контактное напряжение материала колеса sHP2 , МПа | 700 | 710 | 720 | 730 | 740 | 750 | 760 | 770 | 780 | 790 |

Продолжение таблицы 1

| № варианта | 11 | 12 | 13 | 14 | 15 | 16 | 17 | 18 | 19 | 20 |

| Частота вращения ведущего колеса n, об/мин | 1000 | 750 | 3000 | 1500 | 1000 | 750 | 3000 | 1500 | 1000 | 750 |

| Допускаемое контактное напряжение материала колеса sHP2 , МПа | 800 | 810 | 820 | 830 | 840 | 850 | 860 | 870 | 880 | 890 |

Продолжение таблицы 1

| № варианта | 21 | 22 | 23 | 24 | 25 | 26 | 27 | 28 | 29 | 30 |

| Частота вращения ведущего колеса n, об/мин | 1000 | 750 | 3000 | 1500 | 1000 | 750 | 3000 | 1500 | 1000 | 750 |

| Допускаемое контактное напряжение материала колеса sHP2 , МПа | 900 | 910 | 920 | 930 | 940 | 950 | 960 | 970 | 980 | 990 |

Таблица 2 – Параметры передачи и ее нагрузочная способность

| Искомая величина | Обозначение величины | Формула, источник | Результат | Обозначение единицы измерения |

Параметры исходного контура по ГОСТ 13754-81

Последнее изменение этой страницы: 2019-04-01; Просмотров: 417; Нарушение авторского права страницы