|

Архитектура Аудит Военная наука Иностранные языки Медицина Металлургия Метрология Образование Политология Производство Психология Стандартизация Технологии |

|

Архитектура Аудит Военная наука Иностранные языки Медицина Металлургия Метрология Образование Политология Производство Психология Стандартизация Технологии |

Описание свойств обрабатываемого материала или сплаваСтр 1 из 3Следующая ⇒

Введение Синарский трубный завод - одно из крупнейших специализированных предприятий России по производству стальных труб. Завод основан в 1934 году. В 1992 году государственное предприятие было преобразовано в открытое акционерное общество "Синарский трубный завод" (ОАО "СинТЗ"). С 19.05.2016 преобразован в публичное акционерное общество "Синарский трубный завод" (ПАО "СинТЗ"). В 2002 году завод вошел в состав Трубной металлургической компании - крупнейшего российского производителя труб, входит в тройку лидеров мирового трубного бизнеса и объединяет 23 предприятия, расположенные в России, США, Румынии и Казахстане, обладает самыми большими в мире мощностями по производству всего спектра стальных труб. Около половины этих мощностей ориентированы на производство высокодоходных нарезных нефтегазовых труб. Общий объем реализации труб в 2014 году составил более 4,4 млн. тонн. ТМК осуществляет поставки продукции более чем в 65 стран мира. В основу технического развития Синарского трубного завода положен принцип постоянного совершенствования технологии и освоения производства новых видов продукции. Основными потребителями производимой продукции являются предприятия нефтегазодобывающей промышленности. Доля труб изготавливаемых для предприятий этой отрасли составляет 90% от общего объема производства. Предприятие выпускает широкий спектр труб нефтяного сортамента - бурильные, обсадные, насосно-компрессорные, нефтегазопроводные, а также бесшовные горячедеформированные и холоднодеформированные трубы. Трубы производятся в соответствии со стандартами ГОСТ, API, DIN EN, ASTM и др. Производственные мощности предприятия в 2014г составили более 600 тыс. тонн труб в год. Благодаря высокому качеству выпускаемой продукции, предприятие успешно реализует программу освоения рынков дальнего и ближнего зарубежья. ПАО «СинТЗ» сертифицирован Американским нефтяным институтом и имеет лицензии на производство насосно-компрессорных и обсадных труб по стандарту API 5СТ, нефтегазопроводных труб по стандарту API 5L и бурильных труб по стандарту API 5DP. На предприятии действует Интегрированная система менеджмента, охватывающая следующие направления деятельности: ISO 9001:2008 Система менеджмента качества; ISO 14001:2004 Система экологической безопасности; OHSAS 18001:2007 Система промышленной безопасности; ISO/TS 16949:2009 Система менеджмента качества по применению стандарта ISO 9001:2008 в автомобильной промышленности. Соответствие системы менеджмента требованиям стандартов подтверждено сертификатами аудиторских фирм. В курсовом проекте разрабатывается технологический процесс производства холоднодеформированных труб размером 38,0х4,0 мм из стали 20 по ГОСТ 8734-75 в цехе В-2 ПАО «СинТЗ».

Описательная часть Расчетная часть Обоснование выбора вида и размеров заготовки Размеры исходной заготовки должны быть максимально приближены к размерам готовой трубы, что позволяет уменьшить число проходов. Величина деформации должна обеспечивать требуемое качество труб по точности, качеству поверхности, структуре, механическим и другим свойствам. Наружный диаметр исходной заготовки обычно унифицирован и выбирается из следующего ряда, мм [10, табл.3.3, с.57]: 146, 140, 127, 114, 102, 89, 83, 74, 68, 63, 57, 45, 38, 35, 32, 30, 28, 25. Толщина стенки выбирается с точностью до 0,1 мм. Длина исходной заготовки обычно составляет Для изготовления труб размером 38,0x4,0мм из стали 20 выберем горячекатаную заготовку размером 63,0x7,0 мм, что позволить увеличить выход годного за счет уменьшения длины обрези.

Заключение В данном курсовом проекте разработана технология производства холоднодеформированных труб размером 38,0х4,0 из стали 20 по ГОСТ 8734-75. Проведено обоснование выбора размеров и типа заготовки, выполнены расчеты таблицы прокатки, разработан маршрут прокатки и определены технологические и силовые параметры прокатки. Изменение технологии приведет к увеличению выхода годного при прокатке труб размером 38,0х4,0 из стали 20 по ГОСТ 8734-75.

Список используемой литературы 1. Сорокин В.Г., Волосникова А.В. Марочник сталей М. Машиностроение 1989г. 2. Виноградов А.Г. Трубное производство. – М.: Металлургия. 1981 3. Ваткин Я.Л., Ваткин Ю.Я. Трубное производство. – М.: Металлургия. 4. Шевакин Ю.Ф., Коликов А.П., Райков Ю.Н. – М.: Производство труб. Интернет Инжиниринг,2005. 5. Потапов И.Н., Коликов А.П., Друян В.М. Теория трубного производства М. Металлургия 1991г. 399с. 6. Розов Н.В. Производство труб. Справочник М. Металлургии 1974г. 598с. 7. Потапов И.Н., Коликов А.П., ДанченкоВ.Н. и др. Технология производства труб. М. Металлургия. 1994г. 528с. 8. Осадчий В.Я., Вавилин А.С., Зимовец В.Г., Коликов А.П. Технология и оборудование трубного производства. Москва Интернет. Инжиринг 2001г. 606с. 9. Шевакин Ю.Ф., Рытиков А.М., Сейдалиев Ф.С. Производство труб из цветных металлов. – М.: Металлургиздат. 10. Орлов Г.А. Холодная прокатка. Учебное пособие. Екатеринбург УГТУ-УПИ. 2008г. 187с.

Приложения Введение Синарский трубный завод - одно из крупнейших специализированных предприятий России по производству стальных труб. Завод основан в 1934 году. В 1992 году государственное предприятие было преобразовано в открытое акционерное общество "Синарский трубный завод" (ОАО "СинТЗ"). С 19.05.2016 преобразован в публичное акционерное общество "Синарский трубный завод" (ПАО "СинТЗ"). В 2002 году завод вошел в состав Трубной металлургической компании - крупнейшего российского производителя труб, входит в тройку лидеров мирового трубного бизнеса и объединяет 23 предприятия, расположенные в России, США, Румынии и Казахстане, обладает самыми большими в мире мощностями по производству всего спектра стальных труб. Около половины этих мощностей ориентированы на производство высокодоходных нарезных нефтегазовых труб. Общий объем реализации труб в 2014 году составил более 4,4 млн. тонн. ТМК осуществляет поставки продукции более чем в 65 стран мира. В основу технического развития Синарского трубного завода положен принцип постоянного совершенствования технологии и освоения производства новых видов продукции. Основными потребителями производимой продукции являются предприятия нефтегазодобывающей промышленности. Доля труб изготавливаемых для предприятий этой отрасли составляет 90% от общего объема производства. Предприятие выпускает широкий спектр труб нефтяного сортамента - бурильные, обсадные, насосно-компрессорные, нефтегазопроводные, а также бесшовные горячедеформированные и холоднодеформированные трубы. Трубы производятся в соответствии со стандартами ГОСТ, API, DIN EN, ASTM и др. Производственные мощности предприятия в 2014г составили более 600 тыс. тонн труб в год. Благодаря высокому качеству выпускаемой продукции, предприятие успешно реализует программу освоения рынков дальнего и ближнего зарубежья. ПАО «СинТЗ» сертифицирован Американским нефтяным институтом и имеет лицензии на производство насосно-компрессорных и обсадных труб по стандарту API 5СТ, нефтегазопроводных труб по стандарту API 5L и бурильных труб по стандарту API 5DP. На предприятии действует Интегрированная система менеджмента, охватывающая следующие направления деятельности: ISO 9001:2008 Система менеджмента качества; ISO 14001:2004 Система экологической безопасности; OHSAS 18001:2007 Система промышленной безопасности; ISO/TS 16949:2009 Система менеджмента качества по применению стандарта ISO 9001:2008 в автомобильной промышленности. Соответствие системы менеджмента требованиям стандартов подтверждено сертификатами аудиторских фирм. В курсовом проекте разрабатывается технологический процесс производства холоднодеформированных труб размером 38,0х4,0 мм из стали 20 по ГОСТ 8734-75 в цехе В-2 ПАО «СинТЗ».

Описательная часть Описание свойств обрабатываемого материала или сплава В курсовом проекте рассматривается технологический процесс производства стальных бесшовных холоднодеформированных труб из стали 20. Химический состав стали приведен в таблице 1. Таблица 1 – Химический состав стали 20

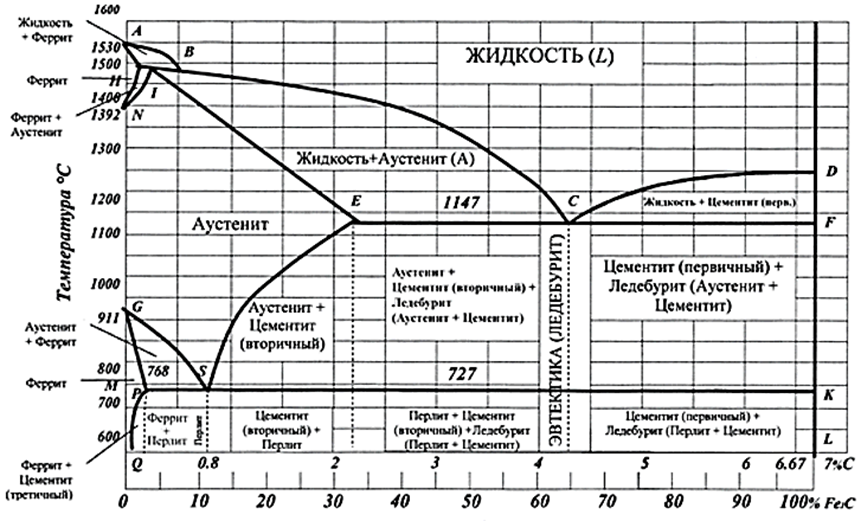

Углерод является, основным элементом стали сильнее других элементов влияет на пластичность и механические свойства стали. Углерод (С) – увеличивает твердость, прочность, а так же закаливаемость стали, но снижает ковкость и теплопроводность. Чем выше содержание углерода в стали, тем медленнее ее надо нагревать. Постоянными примесями в стали являются кремний и марганец, которые вводятся в сталь при ее раскислении для устранения вредного влияния закиси железа. Кремний (Si) – увеличивает прочность и упругость стали, одновременно снижая вязкость и свариваемость стали. Марганец (Mn) – увеличивает прочность и твердость, а в особенности сопротивление истечению и удару. Наряду с этим марганец снижает теплопроводность и свариваемость, а также способствует нагреву стали и образованию в ней трещин. Хром (Cr) – повышает прочность, и твердость стали, глубину прокаливания, также хром увеличивает красностойкость, снижая вязкость и теплопроводность. Ковкость хромистых сталей удовлетворяет необходимым условиям только на узком интервале относительно высоких температур. Никель (Ni) – увеличивает прочность и вязкость стали. Никелевые стали хорошо нагреваются и куются, но образующая при нагреве заготовок окалину на никелевых сталях очень трудно удалить, что может вызвать заштамповку окалины в поковку. Сера (S) – является вредной примесью. Содержание ее в качественной стали не должно превышать 0,04%, в обычной 0,05%. Повышенное содержание серы в стали приводит к ее красноломкости, то есть к разрушению при ковке и штамповке. Вследствие понижения растворимости во время кристаллизации стали и ее охлаждения сера выделяется из раствора в виде включений сульфидов FeS или оксисульфидов FeS–FeO. Выделение включений в конце затвердевания, когда имеются уже сформировавшиеся кристаллы, приводит к тому, что они располагаются по границам зерен, ослабляя их связь и ухудшая свойства металла. При комнатной и близких к ней температурах включения сульфидов понижают механические свойства стали, характеризующие пластичность (относительные сужение и удлинение) и ударную вязкость. В литом металле это влияние может проявляться во всех направлениях. В катаных или кованых стальных изделиях, где сульфидные включения вытянуты в виде строчек в направлении горячей пластической деформации, отрицательное влияние серы в стали проявляется лишь в направлении, поперечном к линии вытяжки в процессе этой деформации. Медь (Cu)– ее содержание в стали составляет не более 0,25 процентов, она улучшает магнитные свойства стали, увеличивает ее твердость, но может вызвать хрупкость стали при содержании в большем количестве. Фосфор (P)– так же является вредной примесью в отличии от серы повышенное содержание серы в стали вызывает хладноломкость, то есть хрупкость при обычных температурах. Качественные стали не должны содержать более 0,04% фосфора. Диаграмма железо–углерод приведена на рисунке 1.

Рисунок 1 – Диаграмма состояния железо–углерод Таблица 2 – Механические свойства

1.2 ГОСТ и требования, предъявляемые к готовой продукции 1.2.1 Сортамент 1.2.1.1 Наружный диаметр, толщина стенки и теоретическая масса труб должны соответствовать указанным в таблице 1 ГОСТ 8734-75. 1.2.1.2 В зависимости от отношения наружного диаметра (Dн) к толщине стенки (s) трубы подразделяются на: - особо тонкостенные при Dн/s более 40 и трубы диаметром 20 мм и менее со стенкой 0,5 мм и менее; - тонкостенные при Dн/s от 12,5 до 40 и трубы диаметром 20 мм и менее со стенкой 1,5 мм; - толстостенные при Dн/s от 6 до 12,5; - особо толстостенные при Dн/s менее 6. 1.2.1.3 По длине трубы должны изготовляться: - немерной длины от 1,5 до 11,5 м; - мерной длины от 4,5 до 9 м с предельными отклонениями по длине +10 мм; по заказу внешнеторговых организаций трубы изготовляют мерной длиной от 4 до 9м с предельными отклонениями по длине +10 мм; - длины, кратной мерной, от 1,5 до 9 м с припуском на каждый рез по 5 мм (если другой припуск не оговорен в заказе) и с предельными отклонениями на общую длину не более оговоренных для труб мерной длины. 1.2.1.4 Предельные отклонения по наружному диаметру и толщине стенки труб не, должны превышать указанных в таблице 2 ГОСТ 8734-75. 1.2.1.5 По соглашению изготовителя с потребителем трубы могут изготовляться с комбинированными предельными отклонениями, например по наружному диаметру - повышенной точности по ГОСТ 9567, а по толщине стенки - обычной точности, либо с односторонним допуском на размеры. Значение величины одностороннего допуска не должно превышать суммы двухсторонних предельных отклонений, приведенных в таблице 2 ГОСТ 8734-75. При этом значение теоретической массы 1 м труб вычисляется по среднему арифметическому значению суммы плюсового и минусового предельных отклонений, приведенных в таблице 2 ГОСТ 8734-75. 1.2.1.6 Трубы должны изготовляться по наружному диаметру и по толщине стенки. По требованию потребителя трубы должны изготовляться по внутреннему диаметру и толщине стенки, а также по наружному и внутреннему диаметру и разностенности. Предельные отклонения по внутреннему диаметру труб не должны превышать соответствующих предельных отклонений по наружному диаметру. Для труб с внутренним диаметром 10 мм и менее предельные отклонения по внутреннему диаметру устанавливаются по соглашению изготовителя с потребителем. 1.2.1.7 Овальность и разностенность труб не должны выводить их размеры за предельные отклонения соответственно по наружному диаметру и толщине стенки. 1.2.1.8 Кривизна любого участка трубы на 1 м длины не должна превышать: - 3 мм - для труб диаметром от 4 до 8 мм; - 2 мм - для труб диаметром от 8 до 10 мм; - 1,5 мм - для труб диаметром свыше 10 мм. По требованию потребителя кривизна труб диаметром 20-90 мм не должна превышать 1 мм на 1 м длины. 1.2.1.9 Материал труб и технические требования к ним - по ГОСТ 8733. Пример условного обозначения трубы с наружным диаметром 38,0 мм, толщиной стенки 4,0 мм, длиной, кратной 1250 мм, из стали марки 20, с поставкой по химическому составу (по группе Б) ГОСТ 8733:

То же, длиной 6000 мм (мерная длина), из стали марки 20, с поставкой по механическим свойствам и химическому составу (по группе В) ГОСТ 8733:

То же, с комбинированными предельными отклонениями (по диаметру повышенной точности по ГОСТ 9567, по толщине стенки обычной точности):

То же, немерной длины, с поставкой без нормирования механических свойств и химического состава, но с указанием значения гидравлического давления (по группе Д) ГОСТ 8733:

То же, из стали марки 10, с поставкой по механическим свойствам, контролируемым на термически обработанных образцах, и по химическому составу (по группе Г) ГОСТ 8733:

Труба с внутренним диаметром 38 мм и толщиной стенки 4,0 мм немерной длины, из стали марки 40Х, поставкой по группе В по ГОСТ 8733:

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||

Последнее изменение этой страницы: 2019-04-11; Просмотров: 307; Нарушение авторского права страницы