|

Архитектура Аудит Военная наука Иностранные языки Медицина Металлургия Метрология Образование Политология Производство Психология Стандартизация Технологии |

|

Архитектура Аудит Военная наука Иностранные языки Медицина Металлургия Метрология Образование Политология Производство Психология Стандартизация Технологии |

Объем дисциплины и виды учебной работыСтр 1 из 4Следующая ⇒

ИНФОРМАЦИЯ О ДИСЦИПЛИНЕ

Предисловие Дисциплина " Автоматизация технологических процессов и производств" изучается студентами специальности 220301.65 и направления подготовки бакалавра 220200.62 в одном семестре. Дисциплина включает в себя разделы: автоматизация технологических процессов на базе локальных средств, комплексная автоматизация производственных систем обработки, автоматизация подготовки информационного и программного обеспечения, автоматические линии, интегрированные системы автоматизации и управления технологическими процессами, производствами и предприятиями. Целью изучения дисциплины является изучение принципов автоматизации технологических процессов и производств машиностроительных предприятий, обоснование и разработка функций систем управления, информационного, математического и программного обеспечения. Задачи изучения дисциплины – усвоение методов выбора, разработки и внедрения систем автоматизации и управления технологическими процессами и производствами. В результате изучения дисциплины студент должен овладеть основами знаний по дисциплине, формируемыми на нескольких уровнях: Иметь представление: - о состоянии и тенденциях развития мирового и лидирующих национальных технологий, технологических систем, средств автоматизации, управления и их составляющих элементов машиностроительных производств; - о методах интеграции систем автоматизации и управления технологическими процессами, производствами и предприятиями. Знать: - технические и программные средства автоматизации машиностроительных производств; - порядок проектирования и методы обеспечения качества автоматизированного процесса. Уметь: - провести подготовку технологических процессов и производств к автоматизации; - определить перечень технических средств локальной и комплексной автоматизации; - произвести разработку функционального и алгоритмического обеспечения автоматических систем управления технологическими процессами и производствами; - обосновать и разработать функции системы управления, информационного, математического и программного обеспечения систем автоматизации. Владеть: - методикой оценки технологического процесса и оборудования для использования в автоматизированных производствах; - методологией автоматизации машиностроительных производств; - методами оптимизации автоматизированных технологических процессов. Место дисциплины в учебном процессе: Теоретической и практической основами дисциплины являются курсы «Технические средства автоматизации», «Теория автоматического управления» ч.1, ч.2, ч.3, «Технологические процессы и производства», «Технические измерения и приборы», «Программное управление», «Микропроцессорные средства систем управления», «Промышленные роботы». Знания, полученные в результате изучения дисциплины, будут использованы при изучении дисциплин «Программное обеспечение компьютерных систем управления», «Интегрированные системы проектирования и управления», «Проектирование автоматизированных систем», в курсовом и дипломном проектировании, а также последующей производственной деятельности. Содержание дисциплины и виды учебной работы

Содержание дисциплины по ГОС

Подготовка технологических процессов и производств к автоматизации: модернизация и механизация оборудования, диспетчеризация; характеристики и модели оборудования; автоматизация технологических процессов на базе локальных средств, выбор, разработка и внедрение локальных автоматических систем; автоматизированные системы управления технологическими процессами, их функции и структуры; автоматизация управления на базе программно-технических комплексов; обоснование и разработка функций системы управления, информационного, математического и программного обеспечения; интегрированные системы автоматизации и управления технологическими процессами, производствами и предприятиями, этапы разработки и внедрения.

Объем дисциплины и виды учебной работы

РАБОЧИЕ УЧЕБНЫЕ МАТЕРИАЛЫ 2.1. Рабочая программа (объем 140 часов) Введение (4 часа) [1], с. 14…17, 38…44; [2], с. 5…16; [3], с. 12…25; [4], с. 5…16; [5], с. 7…17 Автоматизация как необходимый этап в развитии производства путем замены функций человека в трудовом процессе. Обзор создания и развития автоматизации технологических (ТП) и производственных процессов (ПП). Понятия механизации и автоматизации. Значение в использовании новых методов организации производства, современного программного управляемого технологического оборудования, микропроцессорных управляющих и вычислительных средств и робототехнических систем. Достоинства и недостатки автоматизированных производств. Элементы автоматизации ПП: технологическая подсистема, подсистемы материально- и информационно-технического обеспечения, подсистемы планирования и управления. Уровни автоматизации производства: частичная, комплексная и полная. Определение степени автоматизации.

РАЗДЕЛ 1. АВТОМАТИЗАЦИЯ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ [1], с. 25 … 31, 49…54, 176…181, 216…231; [4], с. 17 … 32, 42…51, 95 … 110; [5], с. 118 … 143 Моделирование работы ГПС Общие принципы моделирования. Роль моделирования при исследовании и создании объектов и процессов машиностроения. Разработка математического обеспечения функционирования ГПМ. Основы теории массового обслуживания. Определение системы массового обслуживания. Понятия заявки, обслуживания, обслуживающего прибора, очереди, потока заявок, дисциплин обслуживания, приоритета. Параметры систем массового обслуживания: интенсивность входного потока заявок, трудоемкость прикладных программ. Характеристики систем массового обслуживания: приведенная интенсивность входного потока заявок, количество заявок, находящихся в очереди и в обслуживающем приборе, время ожидания обслуживания и время обслуживания, количество потоков заявок, количество обслуживающих приборов, количество мест в очереди. Нахождение вероятностей простоя системы, отказа заявкам в обслуживании и вероятности обслуживания заявок. Системы с различными дисциплинами обслуживания: бесприоритетное обслуживание, обслуживание с относительным, абсолютным и смешанным приоритетами. Нахождение характеристик систем с различными дисциплинами обслуживания. Нахождение времени ожидания заявок в очереди для систем с различными дисциплинами обслуживания.

РАЗДЕЛ 4. АВТОМАТИЗАЦИЯ ПОДГОТОВКИ ИНФОРМАЦИОННОГО И ПРОГРАММНОГО ОБЕСПЕЧЕНИЯ [1], с. 382…397; [4], с. 159…182; [14]; [15] 4.1. Информационная подготовка автоматизированных производств Разработка информационного обеспечения АП. Требования к интегрированным CAD/CAM/CAE системам, поддерживающим CALS-технологии, их назначение и интеграция. PDM-системы. Назначение и состав. Объектно-ориентированная модель данных разрабатываемого проекта. Обоснование и разработка информационного обеспечения ГПМ. Единство представления объекта производства на основе использования трехмерных (3D) моделей. Использование систем автоматизированного проектирования (CAD/CAM/CAE). Структура и требования, предъявляемые к ним. Преимущества 3D моделей по сравнению с 2D изображениями. Виды 3D моделей: твердотельные и полигональные. Их достоинства и недостатки. Области применения. Способы интеграции с использованием 3D моделей. Понятие параметризации.

Процессами

Состав основных функций автоматизированных систем управления (АСУ): управляющие, информационные и вспомогательные. Составные части АСУ ТП: техническое, программное, информационное, организационное и оперативное обеспечение. Задачи АСУ. Этапы разработки и внедрения. Управление технологическими процессами и диспетчеризация. Обоснование и разработка функций системы управления технологическими процессами. Построение алгоритмов функционирования и циклограмм дискретных технологических процессов машиностроительного производства.

ЗАКЛЮЧЕНИЕ (4 часа)

Основные направления развития автоматизации современных машиностроительных производств. 2.2. Тематический план дисциплины

2.2.1. Тематический план дисциплины для студентов очной формы обучения

ВСЕГО | 140 | 40 | 7 | 8 | 4 | 20 | 5 | 56 | 6 | 2 | 5 | 1 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Введение | 4 | 2 | 2 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 1 | Раздел 1. Автоматизация технологических процессов на базе локальных средств | 28 | 8 | 1 | 0 | 0 | 4 | 1 | 14 | № 1 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 1.1 | Автоматизированный технологический процесс в машиностроении | 12 | 2 | 4 | 1 | 5 |

|

| №1 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 1.2 | Оборудование автоматизированных производств | 8 | 4 | 4 |

|

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 1.3 | Автоматизация процессов сборки | 8 | 2 | 1 | 5 |

|

|

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 2 | Раздел 2. Комплексная автоматизация производственных систем обработки | 28 | 9 | – | 4 | 2 | 0 | 13 | № 2 |

К.Р. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 2.1 | Гибкие производственные системы | 4 | 2 | 2 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 2.2 | Автоматизированные транспортно-складские системы | 8 | 2 | 4 | 2 | – | №1 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 2.3 | Система автоматического контроля ГПС | 8 | 2 | 6 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 2.4 | Автоматизированная система инструментального обеспечения | 6 | 2 | 4 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 2.5 | Автоматизированная система удаления отходов | 2 | 1 | 1 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 3 | Раздел 3. Моделирование работы технологических систем | 20 | 6 | 1 | 4 | 2 | 4 | 1 | 2 | № 3 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 3.1 | Моделирование процессов обработки резанием | 5 | 2 | 1 | 2 |

|

|

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 3.2 | Моделирование работы ГПС | 15 | 4 | 4 | 2 | 4 | 1 |

| №2 | №2 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 4 | Раздел 4. Автоматизация подготовки информационного и программного обеспечения | 16 | 4 | 1 | 0 | 0 | 4 | 1 | 6 | № 4 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 4.1 | Информационная подготовка автоматизированных производств | 8 | 2 | 4 | 1 | 1 |

|

| №3 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 4.2 | Автоматизированная разработка программного обеспечения процессов обработки изделий | 8 | 2 | 1 | 5 |

|

|

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 5 | Раздел 5. Автоматические линии | 20 | 4 | 3 | 0 | 0 | 4 | 1 | 8 | №4 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 5.1 | Автоматические линии последовательного действия | 8 | 2 | 1 | 4 | 1 | 0 |

|

| № 4 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 5.2 | Автоматические линии параллельного действия | 8 | 1 | 1 | 6 |

|

|

|

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 5.3 | Автоматические линии последовательно-параллельного действия | 4 | 1 | 1 | 2 |

|

|

|

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 6 | Раздел 6. Интегрированные системы автоматизации и управления технологическими процессами, производствами и предприятиями | 20 | 6 | 1 | 0 | 0 | 4 | 1 | 8 | № 6 | |||

| 6.1 | Основы построения интегрированных систем управления | 8 | 2 | 1 | 5 |

| |||||||

| 6.2 | Автоматизированные системы управления технологическими процессами | 8 | 2 | 4 | 1 | 1 |

| №5 | |||||

| 6.3 | Системы автоматизации управления предприятиями | 4 | 2 | 2 |

|

| |||||||

| Заключение | 4 | 1 | 1 | 2 |

2.2.2. Тематический план дисциплины для студентов очно-заочной формы обучения

| № п/п | Наименование раздела (отдельной темы) | Кол-во часов по очной форме обучения | Виды занятий и контроля | ||||||||||

| Лекции | ПЗ (С) | ЛР | Самостоятельная работа | Тесты | ПЗ (С) | ЛР | Курсовые работы (проекты) | ||||||

| аудит. | ДОТ | аудит. | ДОТ | аудит. | ДОТ | ||||||||

|

ВСЕГО | 140 | 16 | 32 | 4 | 12 | 12 | 8 | 56 | 6 | 2 | 4 | 1 | |

| Введение | 4 | 1 | 1 | 2 | |||||||||

| 1 | Раздел 1. Автоматизация технологических процессов на базе локальных средств | 28 | 3 | 7 | 0 | 0 | 4 | 2 | 12 | № 1 | |||

| 1.1 | Автоматизированный технологический процесс в машиностроении | 8 | 1 | 2 | 5 |

|

|

|

| ||||

| 1.2 | Оборудование автоматизированных производств | 12 | 1 | 2 | 4 | 2 | 3 |

|

| №1 |

| ||

| 1.3 | Автоматизация процессов сборки | 8 | 1 | 3 | 4 |

|

| ||||||

| 2 | Раздел. 2. Комплексная автоматизация производственных систем обработки | 28 | 4 | 4 | 2 | 6 | 0 | 0 | 12 | № 2 |

К.Р. | ||

| 2.1 | Гибкие производственные системы | 4 | 1 | 1 | 2 |

|

| ||||||

| 2.2 | Автоматизированные транспортно-складские системы | 8 | – | – | 2 | 6 | – |

| №1 | ||||

| 2.3 | Система автоматического контроля ГПС | 8 | 1 | 1 | 6 |

|

| ||||||

| 2.4 | Автоматизированная система инструментального обеспечения | 6 | 1 | 1 | 4 |

|

| ||||||

| 2.5 | Автоматизированная система удаления отходов | 2 | 1 | 1 | – |

|

| ||||||

| 3 | Раздел 3. Моделирование работы технологических систем | 20 | 2 | 4 | 2 | 6 | 6 | № 3 | |||||

| 3.1 | Моделирование процессов обработки резанием | 8 | 4 | 4 | |||||||||

| 3.2 | Моделирование работы ГПС | 12 | 2 | – | 2 | 6 | 2 | №2 |

| ||||

| 4 | Раздел 4. Автоматизация подготовки информационного и программного обеспечения | 16 | 2 | 4 | 0 | 0 | 4 | 2 | 4 | № 4 | |||

| 4.1 | Информационная подготовка автоматизированных производств | 11 | 1 | 2 | 4 | 2 | 2 | № 3 | |||||

| 4.2 | Автоматизированная разработка программного обеспечения процессов обработки изделий | 5 | 1 | 2 | 2 | ||||||||

| 5 | Раздел 5. Автоматические линии | 20 | 2 | 4 | 0 | 0 | 2 | 2 | 10 | №5 | |||

| 5.1 | Автоматические линии последовательного действия | 8 | – | 2 | 2 | 4 | № 4 | ||||||

| 5.2 | Автоматические линии параллельного действия | 8 | 1 | 3 | 4 | ||||||||

| 5.3 | Автоматические линии последовательно-параллельного действия | 4 | 1 | 1 | 2 |

| 6 | Раздел 6. Интегрированные системы автоматизации и управления технологическими процессами, производствами и предприятиями | 20 | 2 | 6 | 0 | 2 | 2 | 8 | № 6 | ||||

| 6.1 | Основы построения интегрированных систем управления | 8 | 1 | 4 | 3 | ||||||||

| 6.2 | Автоматизированные системы управления технологическими процессами | 8 | 1 | – | 2 | 2 | 3 | №5 | |||||

| 6.3. | Системы автоматизации управления предприятиями | 4 | 2 | 2 |

|

| |||||||

| Заключение | 4 | 2 | 2 |

|

2.2.3. Тематический план дисциплины для студентов заочной формы обучения

| № п/п | Наименование раздела (отдельной темы) | Кол-во часов по очной форме обучения | Виды занятий и контроля | ||||||||||

| Лекции | ПЗ (С) | ЛР | Самостоятельная работа | Тесты | ПЗ (С) | ЛР | Курсовые работы (проекты) | ||||||

| аудит. | ДОТ | аудит. | ДОТ | аудит. | |||||||||

|

ВСЕГО | 140 | 8 | 54 | 4 | 5 | 4 | 8 | 56 | 6 | 2 | 2 | 1 | |

| Введение | 4 | 1 | 3 | ||||||||||

| 1 | Раздел 1. Автоматизация технологических процессов на базе локальных средств | 28 | 1 | 8 | 0 | 0 | 2 | 4 | 13 | №1 | |||

| 1.1 | Автоматизированный технологический процесс в машиностроении | 12 | 1 | 2 | 2 | 4 | 3 |

| №1 | ||||

| 1.2 | Оборудование автоматизированных производств | 8 | 2 | 6 |

|

| |||||||

| 1.3 | Автоматизация процессов сборки | 8 | 4 | 4 |

| ||||||||

| 2 | Раздел. 2. Комплексная автоматизация производственных систем обработки | 28 | 2 | 9 | 4 | 1 | 0 | 0 | 12 | №2 |

К.Р. | ||

| 2.1 | Гибкие производственные системы | 4 | 1 | 2 | 1 |

| |||||||

| 2.2 | Автоматизированные транспортно-складские системы | 8 | 1 | 0 | 4 | 1 | 2 |

| №1 | ||||

| 2.3 | Система автоматического контроля ГПС | 8 | 3 | 5 |

| ||||||||

| 2.4 | Автоматизированная система инструментального обеспечения | 6 | 3 | 3 |

| ||||||||

| 2.5 | Автоматизированная система удаления отходов | 2 | 1 | 1 |

| ||||||||

| 3 | Раздел 3. Моделирование работы технологических систем | 20 | 1 | 7 | 4 | 0 | 8 | №3 |

| ||||

| 3.1 | Моделирование процессов обработки резанием | 8 | 4 | 4 | |||||||||

| 3.2 | Моделирование работы ГПС | 12 | 1 | 3 | 4 | 0 | 4 | № 2 | |||||

| 4 | Раздел 4. Автоматизация подготовки информационного и программного обеспечения | 16 | 1 | 10 | 0 | 0 | 0 | 0 | 5 | № 4 | |||

| 4.1 | Информационная подготовка автоматизированных производств | 8 | 1 | 6 | 1 | ||||||||

| 4.2 | Автоматизированная разработка программного обеспечения процессов обработки изделий | 8 | 4 | 4 | |||||||||

| 5 | Раздел 5. Автоматические линии | 20 | 1 | 5 | 0 | 0 | 2 | 4 | 8 | №5 | |||

| 5.1 | Автоматические линии последовательного действия | 10 | 1 | 1 | 2 | 4 | 2 | № 4 | |||||

| 5.2 | Автоматические линии параллельного действия | 4 | 2 | 2 |

| ||||||||

| 5.3 | Автоматические линии последовательно-параллельного действия | 6 | 2 | 4 |

| 6 | Раздел 6. Интегрированные системы автоматизации и управления технологическими процессами, производствами и предприятиями | 20 | 1 | 12 | 0 | 0 | 0 | 7 | № 6 | ||||

| 6.1 | Основы построения интегрированных систем управления | 8 | 5 | 3 | |||||||||

| 6.2 | Автоматизированные системы управления технологическими процессами | 8 | 1 | 5 | 2 | ||||||||

| 6.3 | Системы автоматизации управления предприятиями | 4 | 2 | 2 |

| ||||||||

| Заключение | 4 | 1 | 3 |

|

Практические занятия

2.5.1.1. Практические занятия (очная форма обучения)

| Номер и название раздела (темы) |

Кол-во часов

2.5.1.2. Практические занятия (очно-заочная форма обучения)

| Номер и название раздела (темы) |

Кол-во часов | ||

| Ауд. | ДОТ | ||

| 2.2. Автоматизированные транспортно-складские системы | №1. Разработка структуры и алгоритма работы транспортной системы гибкого производственного комплекса механообработки | 2 | 6 |

| 3.2. Моделирование работы ГПС | №2. Разработка алгоритма работы гибкого производственного комплекса механообработки | 2 | 6 |

2.5.1.3. Практические занятия (заочная форма обучения)

| Номер и название раздела (темы) |

Кол-во часов | |||

| Ауд. | ДОТ | |||

| 2.2. Автоматизированные транспортно-складские системы | № 1. Разработка структуры и алгоритма работы транспортной системы гибкого производственного комплекса механообработки | 4 | 1 | |

| 3.2. Моделирование работы ГПС | №2. Разработка алгоритма работы гибкого производственного комплекса механообработки | 0 | 4 | |

Лабораторный практикум

2.5.2.1. Лабораторные работы (очная форма обучения)

| Номер и название раздела (темы) |

Кол-во часов

2.5.2.2. Лабораторные работы (очно-заочная форма обучения)

| Номер и название раздела (темы) |

Кол-во часов | |||

| Ауд. | ДОТ | |||

| 1.1 Автоматизированный технологический процесс в машиностроении | №1. Расчет уровня автоматизации технологического оборудования со средствами автоматизации | 4 | 2 | |

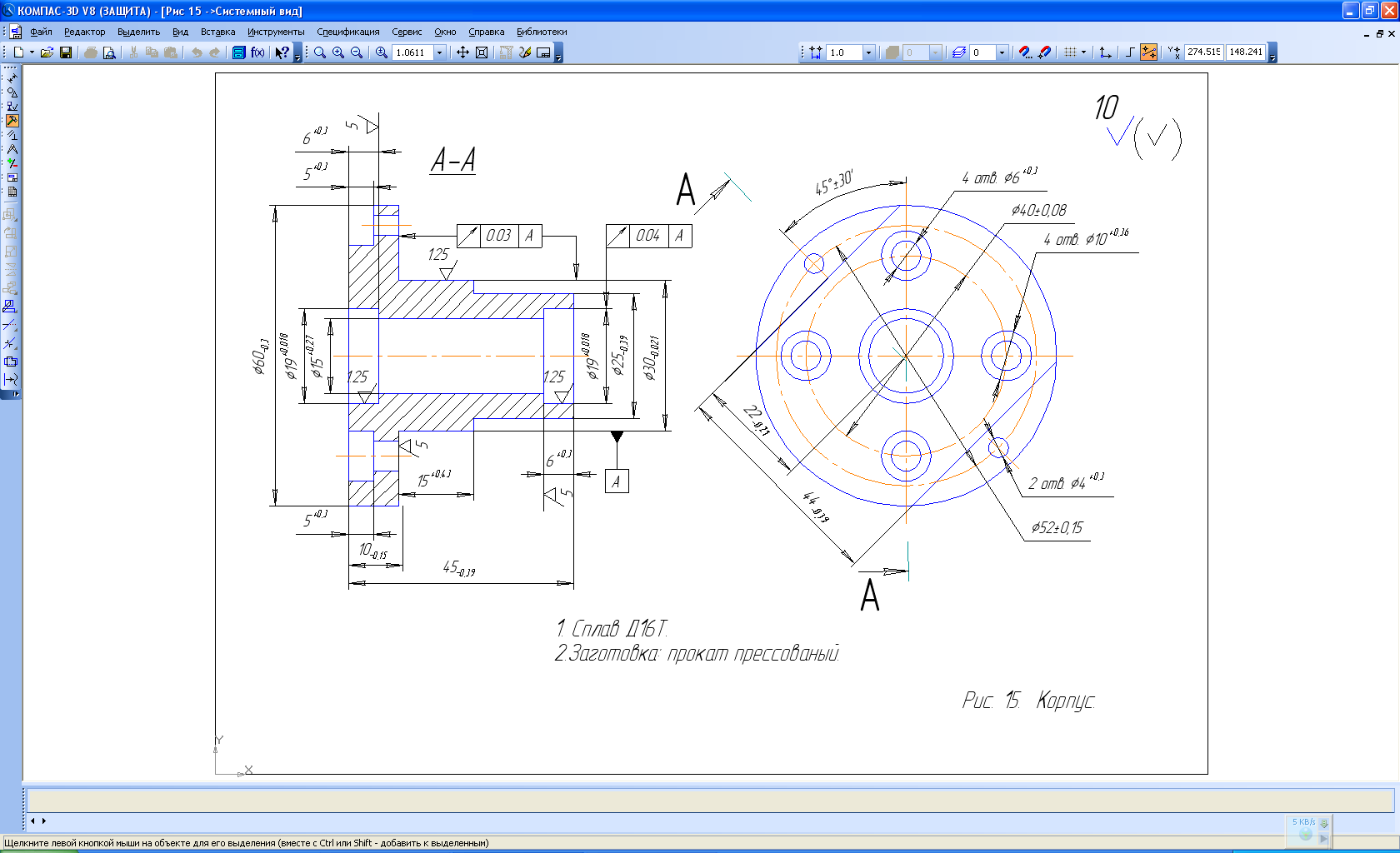

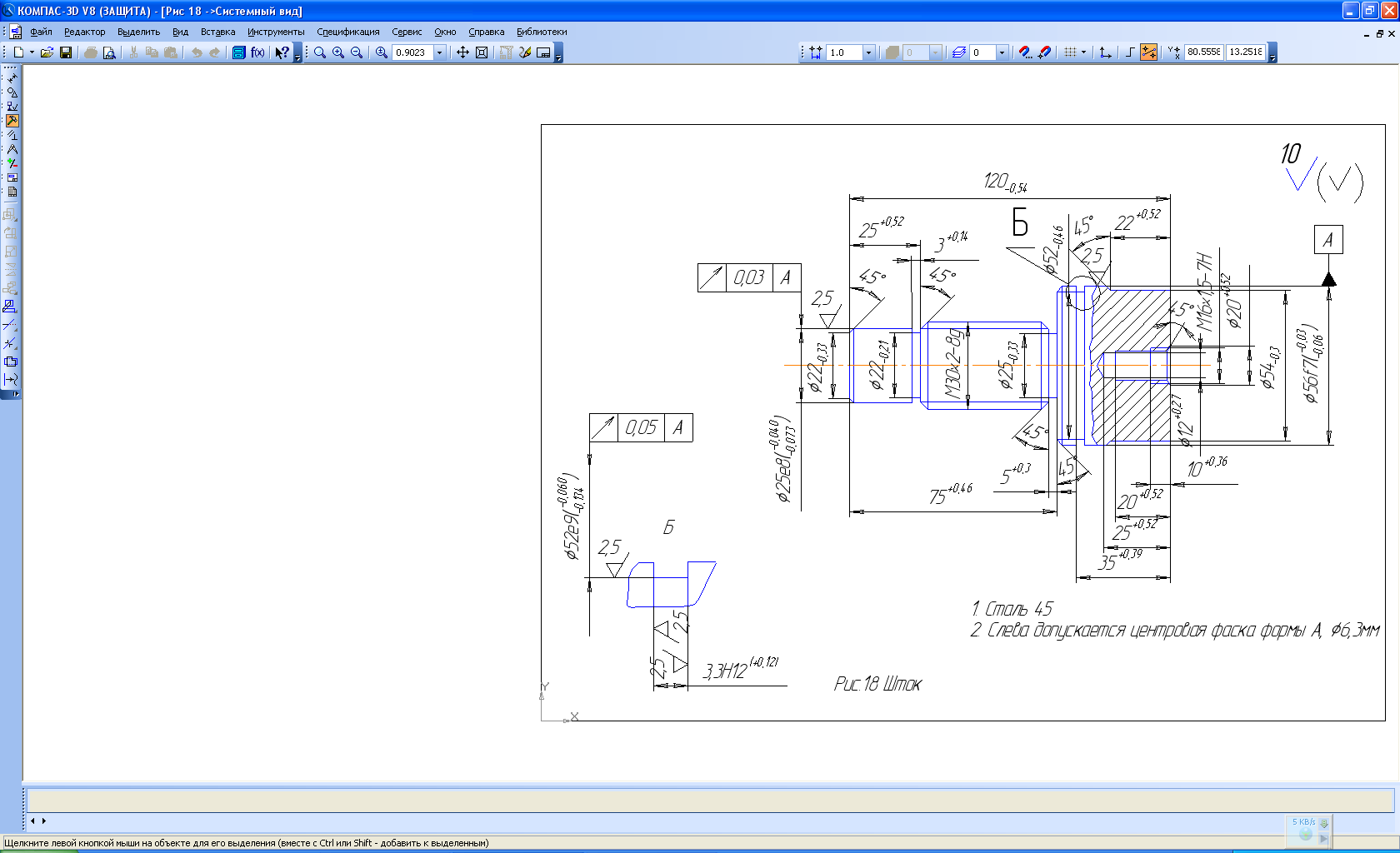

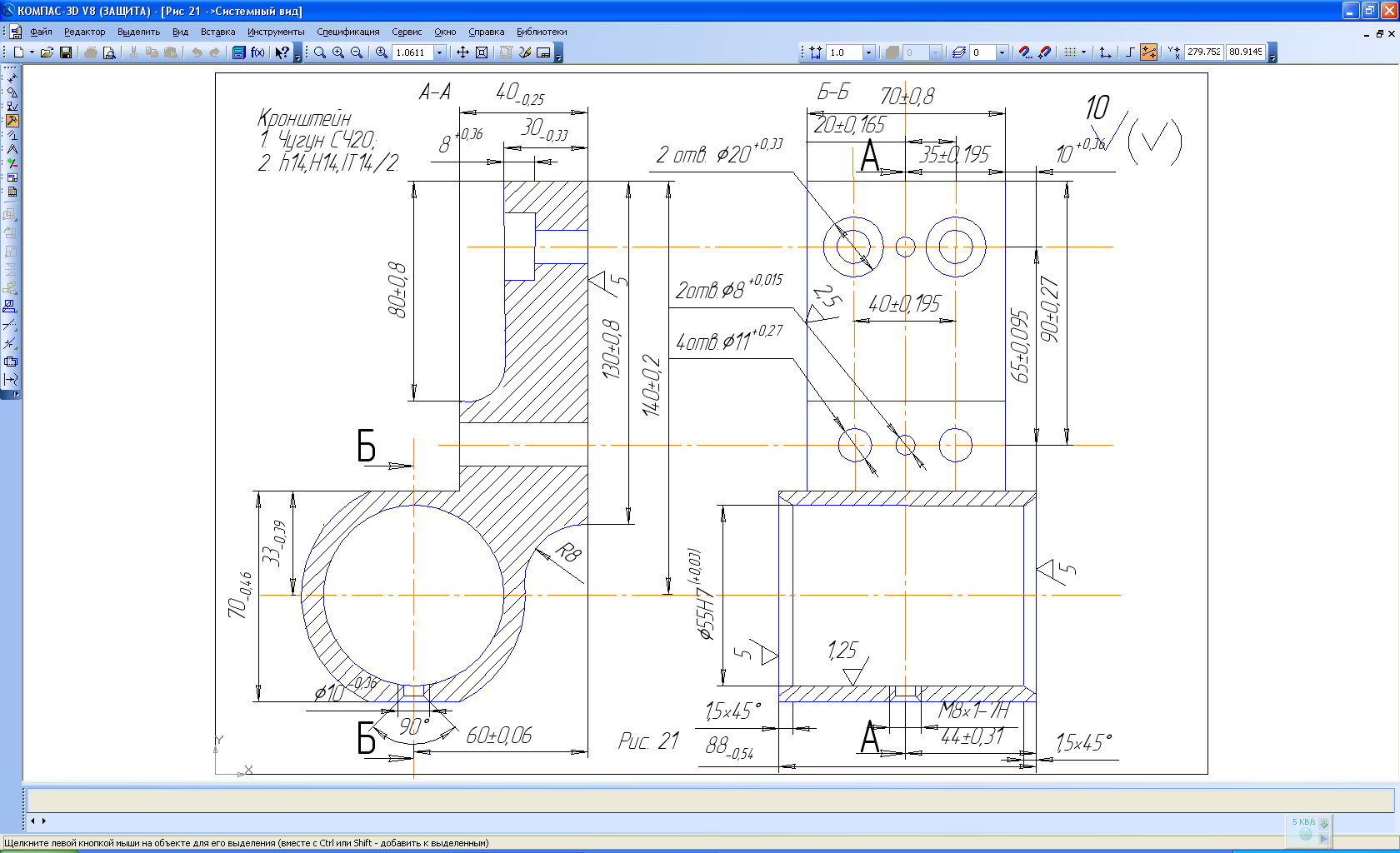

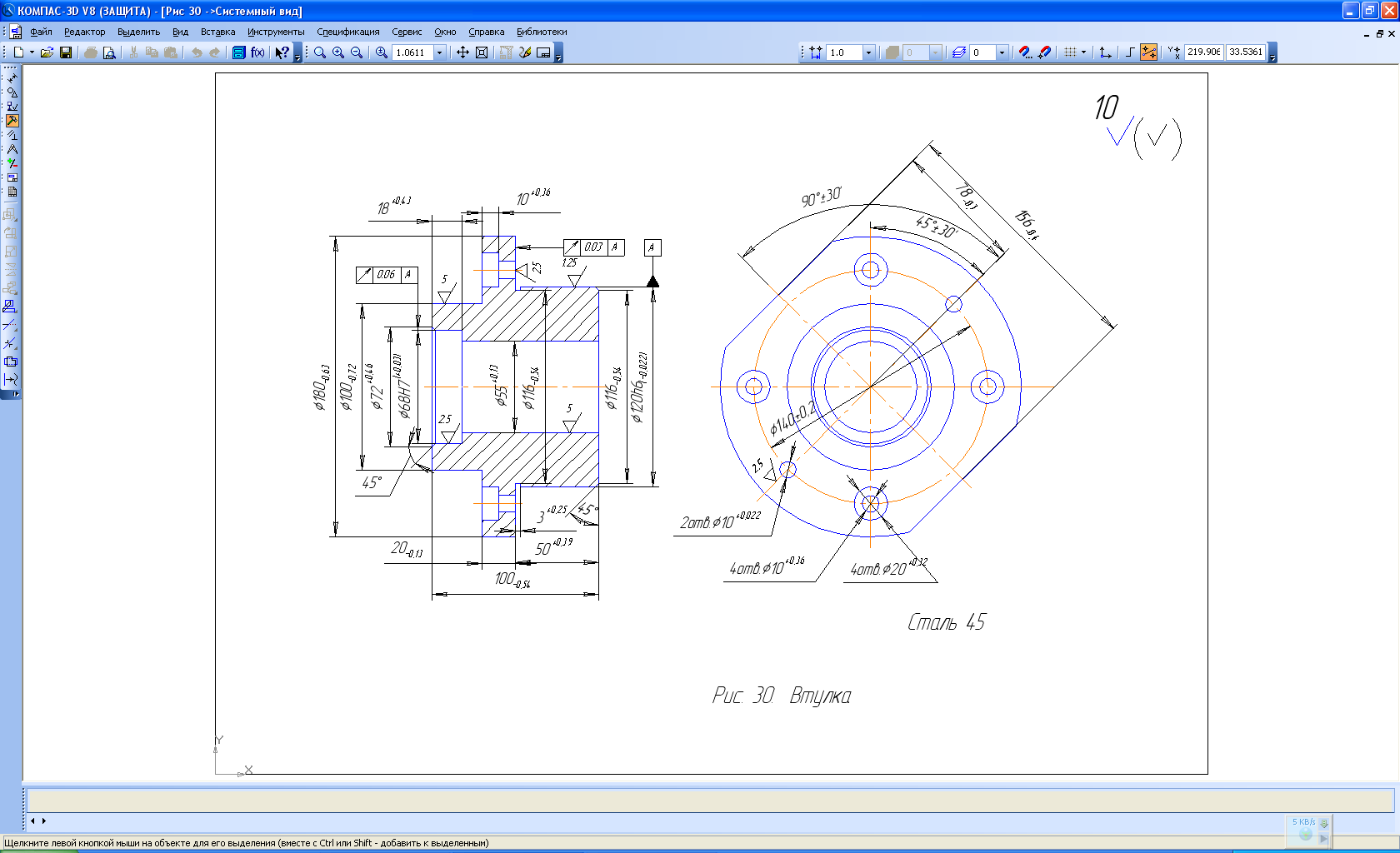

| 4.1. Информационная подготовка автоматизированных производств | №3. Работа в среде автоматизированного проектирования Компас (Cimatron) | 4 | 2 | |

| 5.1. Автоматические линии последовательного действия | №4. Изучение алгоритма работы макета поточной линии | 2 | 2 | |

| 6.2. Автоматизированные системы управления технологическими процессами | №5. Изучение системы управления макета поточной линии | 2 | 2 | |

2.5.2.3. Лабораторные работы (заочная форма обучения)

| Номер и название раздела (темы) |

Кол-во часов | ||

| Ауд. | ДОТ | ||

| 1.1 Автоматизированный технологический процесс в машиностроении | №1. Расчет уровня автоматизации технологического оборудования со средствами автоматизации | 2 | 4 |

| 5.1. Автоматические линии последовательного действия | №4. Изучение алгоритма работы макета поточной линии | 2 | 4 |

Библиографический список

Основной

1. Автоматизация производственных процессов в машиностроении: учебник для вузов/ Н. М. Капустин [и др.]; под ред. Н. М. Капустина. – Изд. 2-е, стер. – М.: Высш. шк., 2007.

2. Схиртладзе, А. Г. Автоматизация производственных процессов в машиностроении: учебник для вузов: в 2 т./ А. Г. Схиртладзе, В. Н. Воронов, В. П. Борискин. – Старый Оскол: ТНТ, 2007 – 2008.

3. Проектирование автоматизированных участков и цехов: учебник для вузов/ В. П. Вороненко [и др.]; под ред. Ю. М. Соломенцева. – М.: Высш. шк., 2003.

Дополнительный

4. Основы автоматизации машиностроительного производства: учеб. для вузов/ Е. Р. Ковальчук [и др.]; под ред. Ю. М. Соломенцева. – 2-е изд., испр. и доп. – М.: Высш. шк., 1999.

5. Ганзбург, Л.Б. Автоматизация производственных процессов в машиностроении: учеб. пособие/ Л. Б. Ганзбург, В. В. Максаров, А. Г. Схиртладзе. – СПб.: Изд-во СЗТУ, 2001.

6. Гибкое автоматическое производство/ В. О. Азбель [и др.]; под общ. ред. С. А. Майорова. – 2-е изд., перераб. и доп. – Л.: Машиностроение, 1985.

7. Металлорежущие станки и автоматы: учебник для вузов/ А. С. Проников [и др.]; под ред. А. С. Проникова. – М.: Машиностроение, 1981.

8. Ратмиров, В.А. Управление станками гибких производственных систем/

В. А. Ратмиров. – М.: Машиностроение, 1987.

9. Соломенцев, Ю.М. Управление гибкими производственными системами/ Ю. М. Соломенцев, В. Л. Сосонкин. – М.: Машиностроение, 1988.

10. Автоматизированное проектирование и производство в машиностроении/ Ю. М. Соломенцев [и др.]; под общ. ред. Ю. М. Соломенцева, В. Г. Митрофанова. – М.: Машиностроение, 1986.

11. Проектирование автоматизированных участков и цехов: учеб. для вузов/ В. П. Вороненко [и др.]; под ред. Ю. М. Соломенцева. – Изд. 2‑ е, испр. и доп. – М.: Высш. шк., 2000.

12. Вальков, В.М. Контроль в ГАП/ В. М. Вальков. – Л.: Машиностроение, 1986.

13. Готшальк, О. А. Теория массового обслуживания: письм. лекции/ О. А. Готшальк. – СПб.: Изд-во СЗТУ, 2002.

14. Автоматизация типовых технологических процессов и установок: учеб. для вузов/ А.М. Корытин и др. – 2-е изд. перераб. и доп., – М.: Энергоатомиздат, 1988

Опорный конспект

Методические указания к изучению дисциплины

Успешному освоению материала способствуют прослушивание цикла лекций, самостоятельное изучение учебной [1]–[11], технической и научной литературы, активное выполнение лабораторных работ и контрольных заданий (для заочной формы обучения). Учебным планом для проверки полученных знаний по всему курсу предусмотрен зачет.

При самостоятельной подготовке курса и его частей целесообразно составлять конспект. Изучая разделы, связанные с изложением математических выводов и расчетных формул, следует составлять по исходным данным уравнения и затем выполнять все преобразования. Изучая схемы устройств, механизмов, приводов, систем управления, рекомендуется начертить их и привести краткое описание.

Введение

Производственные функции, выполняемые человеком в процессе труда, распределяются на четыре основные группы:

1) энергетические (приложение усилий для выполнения работы);

2) технологические (использование орудий труда для изменения формы, состава, структуры предмета труда);

3) управления рабочей машиной;

4) контрольно-регулирующие (контроль, регулирование, программирование процесса).

Первые три группы функций должны осуществляться человеком при каждом рабочем цикле, т. е. при изготовлении каждого изделия, а контрольно-регулирующие функции являются внецикловыми и могут осуществляться лишь периодически.

Механизацией производственного процесса называют применение энергии неживой природы в производственном процессе или его составных частях, полностью управляемых людьми, осуществляемое в целях сокращения трудовых затрат, улучшения условий производства [1].

Автоматизацией производственного процесса называют применение энергии неживой природы в производственном процессе или его составных частях для их выполнения и управления ими (в течение определенного периода времени) без непосредственного участия людей.

Различают автоматизацию производства четырех уровней: частичную, технологических процессов, комплексную и полную автоматизацию.

1. Частичная автоматизация (автоматизация рабочих машин с XIX в.) ограничивается автоматизацией отдельных операций технологического процесса, например с использованием станков с автоматическим управлением, в том числе станков с ЧПУ.

2. Автоматизация технологических процессов (создание автоматических линий, середины XX в.) – это автоматизация производственных процессов изготовления деталей и их сборки с использованием автоматических систем машин автоматических линий.

3. Комплексная автоматизация (реализуется в настоящее время) – высшая ступень автоматизации, при которой все функции контроля и управления производством, включая информационную подготовку, контроль и управление, автоматизированы. Примером может служить создание гибких производственных систем (ГПС).

4. Полная автоматизация (опытные разработки) – высшая ступень автоматизации, при которой все функции контроля и управления производством в течение определенного периода времени выполняются автоматически.

Вопросы для самопроверки

1. Охарактеризуйте место промышленного робота в современном производственном процессе.

2. Какие социально-экономические проблемы решаются внедрением промышленных роботов?

РАЗДЕЛ 1. АВТОМАТИЗАЦИЯ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ

НА БАЗЕ ЛОКАЛЬНЫХ СРЕДСТВ

Более подробная информация по данному разделу содержится в [1, 4, 5].

В раздел 1 включены следующие темы:

1.1. Автоматизированный технологический процесс в машиностроении

1.2. Оборудование автоматизированных производств

1.3. Автоматизация процессов сборки.

После изучения теоретического материала раздела 1 необходимо выполнить тренировочный тест №1. Ответы на тренировочный тест №1 на с. 188. После выполнения тренировочного теста следует выполнить контрольный тест №1. Задание на контрольный тест студент получает у преподавателя, либо на учебном сайте СЗТУ. По данному разделу предусмотрено выполнение лабораторной работы №1.

Максимальное количество баллов, которое студент может получить за этот раздел, составляет 10 баллов (5 за тестирование, 5 за лабораторную работу).

Вопросы для самопроверки по теме 1.1

1. Чем отличается автоматизированное оборудование от полуавтоматического и автоматического?

2. Перечислите основные характеристики автоматизированного производственного процесса.

3. Приведите основные методы повышения производительности труда в условиях автоматизированного производства.

4. Опишите области применения «гибкой» и «жесткой» автоматизации производства.

Вопросы для самопроверки по теме 1.2

1. Технологические возможности и конструктивные особенности токарных станков с ЧПУ.

2. Опишите инструментальные системы станков с ЧПУ.

3. Многооперационные станки. Особенности конструкции и технологические возможности.

4. Измерительные системы станков с ЧПУ.

5. Системы смены заготовок и удаления отходов сверлильно-фрезерно-расточных станков с ЧПУ.

6. Аппаратный и программный методы решения задач управления.

7. Копировальные системы управления.

8. Системы временного управления (с командоаппаратами).

9. Механические системы управления.

10. Системы путевого управления.

Вопросы для самопроверки по теме 1.3

1. Особенности автоматизированного процесса сборки.

2. Задачи и проблемы автоматического ориентирования изделий.

3. Основные методы достижения заданной точности при сборке.

4. Структура сборочного автомата и назначение его основных частей.

РАЗДЕЛ 2. КОМПЛЕКСНАЯ АВТОМАТИЗАЦИЯ

ПРОИЗВОДСТВЕННЫХ СИСТЕМ ОБРАБОТКИ

Более подробная информация по данному разделу содержится в [1, 3…5, 13].

В раздел 2 включены следующие темы:

2.1. Гибкие производственные системы.

2.2. Автоматизированные транспортно-складские системы.

2.3. Автоматизированная система инструментального обеспечения.

2.4. Система автоматизированного контроля ГПС.

2.5. Автоматизированная система удаления отходов.

После изучения теоретического материала раздела 2 необходимо выполнить тренировочный тест № 2. Ответы на тренировочный тест № 2 на с. 188. После выполнения тренировочного теста следует выполнить контрольный тест № 2. Задание на контрольный тест студент получает у преподавателя, либо на учебном сайте СЗТУ. По данному разделу предусмотрено проведение практического занятия № 1.

Максимальное количество баллов, которое студент может получить за этот раздел, составляет 15 баллов (5 за тестирование, 10 за практическую работу).

Вопросы для самопроверки по теме 2.1

1. Разделение ГПС по организационным признакам: ГПМ, ГАУ, ГАЛ, ГАЦ и ГАЗ.

2. Структура и подсистемы ГАП. Характеристики подсистем ГАП.

3. Понятие «Гибкость производственной системы», различные аспекты гибкости.

4. Роботизированные станочные системы и их структура.

Складские системы

Складские системы ГПС предназначены для хранения у станков или на участке необходимого количества заготовок, готовых деталей, режущего и вспомогательного инструмента, технологической оснастки и других компонентов материального потока. Автоматизированная складская система может включать в том или ином сочетании набор из следующих элементов:

· стеллажи,

· штабелирующие машины,

· транспортно-складскую тару,

· устройства для перегрузки тары,

· устройства для приема-выдачи,

· технические средства систем автоматического управления складов.

Существуют различные варианты компоновки автоматического стеллажного склада с расположением накопителя приема грузов (рис. 2.1): а) с торцовым; б) с боковым и в) со смешанным обслуживанием. Выбор компоновки складской системы определяется грузонапряженностью и объемом обрабатываемых изделий в ГПС.

При приеме и выдаче изделия кран-штабелер в складской системе может функционировать на простых (одноадресных) и совмещенных (двухадресных) циклах. Для компактного расположения хранимых изделий, заготовок, готовой продукции, а также инструментальных наладок и отходов производства (при сборе стружки в стандартную ящичную тару) в складской системе необходимо предусмотреть определенную схему закрепления зон хранения.

а)

| А ● |

| ● В |

б )

| А ● |

| ● В |

в)

| А ● |

| ● В |

| ● Д1 |

| ● Д2 |

| ● С2 |

| ● С1 |

Рис. 2.1. Компоновки автоматического стеллажного склада

В автоматизированном производстве стеллажи с кранами-штабелерами нашли наибольшее распространение, поскольку они занимают небольшие площади и имеют высокую производительность. Для увеличения функциональных возможностей и объема хранимых запасов изделий используют несколько стеллажей при обслуживании единым краном штабелером (рис. 2.2), который, как правило, располагается в центральной части складской системы.

| Д ● |

| В ● |

| С ● |

| А● |

| В ● |

| А● |

| Д ● |

| ● С |

Рис. 2.2. Односторонний и двусторонние стеллажи с краном-штабелером

Транспортные системы

Транспортная система функционально связана с основным и вспомогательным оборудованием ГПС и служит для перемещения заготовок, изделий и технологической оснастки. В состав транспортной системы включаются:

· конвейеры (цепного или рольгангового типа),

· тележки (самоходные или ручные),

· робокары,

· мостовые краны.

Конструктивно-технологические характеристики изготовляемых деталей, прежде всего, определяют характер прямой или косвенной связи между технологическим оборудованием.

При прямой связи заготовки с помощью транспортных средств подаются со склада к оборудованию, и после обработки на одном станке передаются на другой станок, для последующей обработки, минуя склад. Связь такого рода используется преимущественно при заготовках большой массы со значительным временем обработки.

Косвенная связь осуществляется между оборудованием через склад при высокой частоте транспортирования, и затраты на транспортирование возрастают. Однако такая организация межоперационных перемещений при серийном производстве имеет следующие преимущества: весь производственный процесс контролируется и управляется с центрального пульта управления и к станку адресуется минимальное число заготовок; новая партия заготовок направляется к станку только тогда, когда заканчивается обработка предыдущей партии, что уменьшает вместимость накопителей и обеспечивает лучшие возможности контроля и управления производственным процессом.

Компоновки разделяются на линейную (разомкнутую) и круговую (замкнутую).

При линейном принципе компоновки в качестве транспортных средств используют машины циклического действия (краны-штабелеры, транспортные манипуляторы, роботрайлеры).

При линейном принципе компоновки складской системы в ГПС в качестве основного транспортного средства используется штабелер, взаимосвязь которого с непосредственным ГПМ можно представить в вариантах, показанных на рис. 2.3.

Замкнутые системы выполняют на базе транспортных средств непрерывного действия (напольные и подвесные конвейеры и т.д.).

На рис. 2.4 приводится взаимосвязь складской системы с технологическим оборудованием (ГПМ), где функцию внешнего транспортирования грузов осуществляет напольная транспортная тележка по светоотражающей полосе. Автоматическая транспортная тележка может осуществлять перевозку крупных заготовок и полных комплектов инструментальных головок. Такая тележка управляется по светоотражающей полосе, которая располагается на поверхности пола.

Автоматические тележки оснащают индивидуальным приводом, они информационно связаны с ЭВМ верхнего уровня ГПС и могут быть адресованы к различным операционным средствам и накопителям ГПС. Различают рельсовые и безрельсовые тележки. Первые отличаются более простой системой управления для отслеживания маршрута. Для изменения маршрута используют стрелочные переводы. Изменять планировку ГПС, обслуживаемую рельсовой тележкой, сложнее, чем ГПС, обслуживаемую безрельсовой тележкой. Для отработки маршрута движения безрельсовых тележек применяют различные способы.

В качестве систем маршрутоотслеживания транспортных роботов используются:

- механические (с направляющим роликом или дополнительным колесом);

- индуктивные;

- оптоэлектронные (флуоресцентная полоса; датчики, работающие в ультрафиолетовом спектре; светоотражающая металлизированная или металлическая полоса; белая полоса с черной окантовкой; датчики контраста двух цветов).

| 1 |

| 9 |

| 8 |

| 5 |

| 2 |

| ● |

| ● |

| 4 |

| 3 |

| 7 |

| 3 |

| 10 |

| 11 |

| 12 |

| 3 |

| 3 |

| 6 |

| Рис. 2.3. Варианты взаимодействия ГПМ и рабочих мест с АТСС линейного типа: 1 – стеллаж; 2 – кран-штабелер; 3 – станок; 4 – пристаночный робот-манипулятор; 5 – напольный робот-манипулятор; 6 – место приема-выдачи; 7 – конвейер; 8 – ячейка приема-выдачи; 9 – шарнирно-балансирный манипулятор; 10 – накопитель; 11 – монорельс; 12 – подвесной манипулятор |

Более гибкой транспортной связью обладают подвесные роботы. Эта схема имеет преимущество перед другими транспортными средствами доставки инструмента и заготовок, так как занимает минимальное количество площади.

Компоновка АТСС в значительной мере определяет компоновку ГПС в целом и, в свою очередь, зависит от конструктивно-технологических характеристик изготовляемых деталей, масштабов производства, используемого технологического оборудования, производственных площадей и т.д.

Автоматизированные транспортные системы (АТС), обслуживающие ГПС, могут быть разных уровней, в том числе межцеховыми, цеховыми и локальными. Транспортные связи охватывают грузопотоки межцеховые, межучастковые, межоперационные и все элементы перемещений, включая ориентацию, установку заготовки, кассетирование и др. Автоматические склады, кладовые, операционные накопители выполняют функции буферных устройств, сглаживающих нарушение ритма работы технологического оборудования. Автоматизированные и автоматические транспортные средства обслуживают горизонтальные, вертикальные и смешанные грузопотоки. Характер транспортных связей оказывает решающее воздействие на совершенствование технологической компоновки оборудования, сокращение производственных площадей и снижение капитальных затрат.

| 1 |

| 5 |

| 2 |

| 9 |

| ● |

| ● |

| 8 |

| 6 |

| 3 |

| 4 |

| 7 |

| ГПМ 1 |

| ГПМ 6 |

| ГПМ 5 |

| ГПМ 3 |

| ГПМ 2 |

| ГПМ 4 |

| Рис. 2.4. Варианты компоновок АТСС замкнутого типа: 1 – стеллаж; 2 – штабелер; 3 – станок; 4 – транспортная тележка; 5 – место приема-выдачи; 6 – конвейер; 7 – ячейка приема-выдачи; 8 – пристаночный накопитель; 9 – светоотражающая полоса |

В ГПС используются накопительные системы со стеллажом. В состав ее входят пристаночные накопители, стеллажи и устройства для передачи паллет с приспособлением и заготовкой с ячеек стеллажа на пристаночный накопитель и обратно.

Пристаночные накопители располагают как можно ближе к зоне обслуживания станка. Они служат для сокращения времени на установку и съем детали за счет устранения времени на передачу заготовки со стеллажа на станок и обратно. Эти накопители могут быть двух типов: в виде поворотного стола и челночного типа. В первом случае стол имеет две позиции (поворот его производится на 180˚ ). Одна позиция, примыкающая к станку, свободная. На эту позицию со станка сдвигается паллета с заготовкой. Накопитель поворачивается на 180˚, и со второй позиции паллета с заготовкой сдвигается на станок. Во время работы станка с первой позиции паллета перемещается в стеллаж, а со стеллажа подается новая паллета. Такие накопители предназначены для заготовок со сравнительно небольшими габаритами. Использование этой схемы накопителей у станка требует значительной площади при формировании общей компоновки ГПМ.

Корпусные детали (заготовки) обычно изготавливают в ГПС с применением спутников. При хранении деталей в участковых складах или в магазинах станков они из спутников не извлекаются.

Выбор типа и параметров производственной тары является одним из первых этапов проектирования складской системы, так как посредством тары увязывается между собой номенклатура перерабатываемых грузов, определяются интенсивность грузопотоков, условия транспортирования и изготовления изделий, а также основные параметры самой складской системы.

К производственной таре относятся: поддоны, кассеты, спутники, паллеты и специальная тара. Увязка тары с внешними и внутренними грузопотоками должна выполняться посредством лучшего заполнения транспортных средств,

т. е. путем увеличения объема транспортной партии и обеспечения бесперевалочного процесса транспортирования и складирования грузов.

Вопросы для самопроверки по теме 2.2

1. Опишите структуру и цели функционирования складских систем автоматизированного производства.

2. Какие виды автоматизированных складов используются в ГПС?

3. Приведите компоновки складских систем автоматизированного производства.

4. Виды и роль тары в автоматизированных производствах.

5. Перечислите основные виды транспортных систем автоматизированного производства.

Размерный контроль в ГПС

Уровень автоматизации производства и организация обслуживания определяют и уровень автоматизации размерного контроля. Для обеспечения размерного контроля обычно в составе ГПС имеется контрольный пост. Такие посты оснащаются координатно-измерительными машинами (КИМ). В основу работы КИМ положен расчет контролируемых геометрических параметров поверхностей по результатам измерения положения отдельных точек на этих поверхностях. Для отсчета положений отдельных точек используется координатная система, относительно которой положение измеряемого объекта фиксировано.

На рис. 2.8 приведена координатно-измерительная машина типичной компоновки. Объект измерения располагают в рабочем пространстве машины, т. е. в области, допустимой движению измерительной головки (рис. 2.9). Измерительная головка оснащена щупами: при касании щупа с поверхностью измеряемого

| 3 |

| 4 |

| 2 |

| 1 |

| 1 |

| 3 |

| 2 |

| Рис. 2.8. Координатно-измерительная машина: 1 – поверочный стол; 2 – измерительная головка; 3 – измерительный щуп; 4 – измеряемая деталь | Рис. 2.9. Схема измерения детали на КИМ: 1 – измерительная головка; 2 – измерительный щуп; 3 – изделие |

объекта фиксируются три координаты точки касания. Управление перемещениями измерительной головки и обработка результатов измерения осуществляются системой управления, построенной на базе ЭВМ. Для отсчета координат используются датчики положения всех подвижных узлов, входящих в систему управления.

Контрольные автоматы применяются для контроля деталей после их обработки на станке, разделяют обработанные детали на группы годных деталей с заданными размерами и одну или две группы бракованных деталей (брак исправляемый и неисправляемый). Контрольные автоматы производят автоматический приём, ориентирование, транспортирование, контроль и сортировку с помощью механических, электроконтактных, индуктивных, пневматических и других измерительных систем.

Адаптивное управление процессом обработки

Наибольшее влияние на величину поля рассеивания размеров детали оказывает изменение таких входных параметров процесса обработки, как размеры припуска и твердость материала заготовки. Это обуславливает соответственное возрастание диапазона изменения усилий резания и вызываемых ими упругих отжатий, а следовательно, и поля рассеивания размеров обработанных заготовок (деталей). Как известно, отжатие в упругой технологической системе рассчитывается по следующей формуле:

где  – нормальная (радиальная) составляющая сила резания; j – жесткость технологической системы.

– нормальная (радиальная) составляющая сила резания; j – жесткость технологической системы.

Погрешность обработки зависит от колебания отжатия вследствие изменения усилий резания или жесткости системы. Для достижения высокой точности обработки необходимо обеспечить постоянство величины y, что возможно:

1) при постоянстве составляющей силы резания  (или силы резания P);

(или силы резания P);

2) при постоянстве отношения  .

.

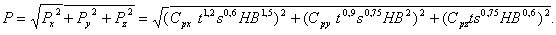

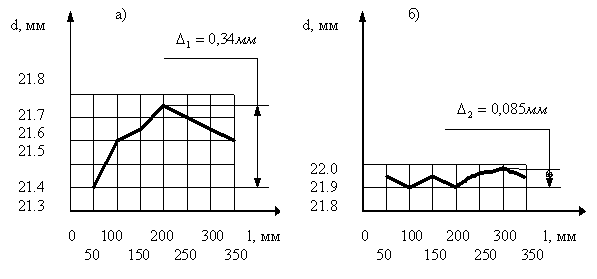

Например, при обработке стали и чугуна сила резания определяется по следующей формуле:

Для того чтобы управлять величиной силы, теоретически можно изменять любые параметры входящие в формулу. Но практически изменять можно только подачу, так как изменить остальные параметры невозможно.

Пример: обрабатывался стальной валик диаметром d = 23 мм и длиной

l = 400мм. Обработка велась резцом с пластинкой из твердого сплава Т15К6 и углом в плане φ = 45˚, глубина резания t = 1 мм, число оборотов шпинделя

n = 375 об/мин. Обработка велась по двум вариантам:

а) подача оставалась постоянной s = 0, 3 мм/об;

б) подача изменялась по длине обработки: при l = 50 и 100 мм s = 0, 53 мм/об; при l = 150 мм s = 0, 33 мм/об; при l = 200 мм s = 0, 3 мм/об; при l = 250 мм s = 0, 33 мм/об; при l = 300 мм s = 0, 47 мм/об; при l = 350 мм s = 0, 53 мм/об.

Были получены результаты, представленные на рис. 2.10.

Рис. 2.10. Результаты обработки валика:

a – постоянная подача; б – изменение продольной подачи

При изменении продольной подачи повысилась не только точность геометрической формы детали (колебание диаметра по длине детали уменьшилось с  до

до  ), но и увеличилась производительность обработки, так как средняя подача выросла с 0, 3 до 0, 43 мм/об (в 1, 43 раза). Производительность по основному времени равна

), но и увеличилась производительность обработки, так как средняя подача выросла с 0, 3 до 0, 43 мм/об (в 1, 43 раза). Производительность по основному времени равна

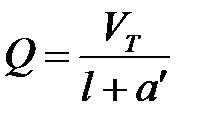

где  – основное время; n – число оборотов шпинделя;

– основное время; n – число оборотов шпинделя;  – подача (на один оборот шпинделя);

– подача (на один оборот шпинделя);  – длина рабочего хода; i – число проходов.

– длина рабочего хода; i – число проходов.

Как видим, производительность по основному времени прямо пропорциональна подаче, следовательно, она также увеличилась в 1, 43 раза.

Для регулирования подачи применяются специальные устройства. Ранее они назывались (для универсальных станков) системы автоматического регулирования. Сейчас их называют системами адаптивного управления (САУ).

Более подробно о моделировании типовых технологических процессов можно прочесть в [13], с. 247…257, а о системах стабилизации и адаптивного управления процессами металлообработки на с. 276…321.

Вопросы для самопроверки по теме 2.3

1. Перечислите основные задачи системы автоматизированного контроля.

2. Опишите состав и структуру систем автоматического контроля.

3. Система поддержания работоспособности ГПМ.

4. Какие методы контроля используются для оценки состояния инструмента в ГПМ?

5. Размерный контроль в ГПС.

6. Какими средствами осуществляется автоматический контроль в процессе обработки?

7. Опишите организацию контроля изделий после обработки в ГПС.

8. Адаптивное управление процессом обработки.

Вопросы для самопроверки по теме 2.3

1. Приведете схему инструментального потока ГПС механообработки.

2. Опишите функции и состав системы инструментального обеспечения.

3. Перечислите особенности инструментального обеспечения автоматизированных производств.

4. Инструментальные комплекты в автоматизированных производствах.

Способы дробления стружки

Форма стружки удобная для удаления из рабочей зоны технологического оборудования в настоящее время является важнейшей характеристикой процесса резания. Особенно остро вопрос дробления стружки возник в связи с внедрением в производство малолюдных технологических процессов на автоматических линиях, автоматах и ГПС, что вызвало необходимость создания простых и вместе с тем надежных средств дробления или завивания стружки.

В настоящее время металлообрабатывающая промышленность располагает различными средствами воздействия на форму и размеры стружки, которые базируются на кинематическом (прерывистом) и некинематическом (непрерывном) методах (рис. 2.11). Некинематический метод дробления стружки основан на создании условий, обеспечивающих изменение механических свойств и возникновение дополнительных местных напряжений в сечении стружки при неизмененных кинематических параметрах процесса резания. Некинематический метод включает в себя способы, оказывающие механическое и физическое воздействие на процесс стружкообразования. Кроме того, дробление стружки может достигаться путем подбора соответствующих режимов резания, создания специальных марок сталей и сплавов для заготовок и разработки технологических режимов их термической обработки.

Система стружкоудаления

При наличии мелкодробленой стружки процесс ее удаления из рабочего пространства не вызывает затруднений и конструктивно решен в виде применяющихся с успехом на многих станках и автоматических линиях шнековых устройств. Комплексную механизацию уборки и переработки стружки осуществляют в следующей последовательности: сначала стружку удаляют из зоны

| Методы и способы дробления стружки |

| Методы непрерывного резания |

| Методы прерывистого резания |

| Вибрацион-ный |

| Дискрет-ный |

| Релакса-ционный |

| Кинемати-ческий |

| Подбором режимов резания |

| Предварительной подготовкой поверхности |

| Изменением конструкции режущего инструмента |

| Изменением геометрии режущего инструмента |

| Резкой электроискровым разрядом |

Рис. 2.11. Классификация существующих средств дробления стружки

резания станков, затем транспортируют линейным транспортером до магистрального и перемещают на участки переработки. Все транспортные средства в механическом цехе расположены обычно ниже уровня пола. Если необходима гибкость в переоборудовании производства, то нет необходимости в создании капитальных транспортеров для перемещения стружки. Стружку из поддона станка собирают в специальную тару, а затем, используя транспортные средства, вывозят ее в зону брикетирования. Известны два способа брикетирования стружки – холодное брикетирование на гидропрессах и горячее под молотом. В целях упрощения транспортировки переработку стружки рационально вести в непосредственной близости от места ее образования.

Количество стружки зависит от типа металлорежущего оборудования, припусков на обработку заготовки, вида применяемого инструмента. Различают стружку в виде мелкой крошки, кусочков, высечки, колечек, жгутика, мелкого, среднего и крупного вьюна, саблевидную.

Выбор схемы транспортирования стружки в ГПС зависит от общей системы стружкоудаления в цехе. При отсутствии общей системы стружкоудаления необходимо руководствоваться следующим:

- для систем, расположенных на площади 300…500 м2, с количеством стружки до 300 кг/ч целесообразно устанавливать линейные конвейеры для линии станков, а в конце линии – емкости для сбора стружки;

- для систем с площадью 2000…3000 м2 и количеством стружки 300…600 кг/ч необходимо применять транспортные системы со специальной тарой, установленной в конце систем.

Стружкоуборочные конвейеры можно монтировать под полом в каналах, перекрытых бетонными плитами или металлическими решетками, а также на полу на специальных металлоконструкциях. На рис. 2.12 и 2.13 приводятся скребковые и шнековые конвейеры для транспортирования и удаления стружки из производственной зоны.

| 2 |

| 4 |

| 3 |

| 1 |

| 1 |

| 2 |

| 4 |

| 3 |

| Рис. 2.12. Схема скребкового конвейера для транспортирования стружки: 1 – станок; 2 – поддон; 3 – скребковый конвейер; 4 – тара для складирования стружки | Рис. 2.13. Схема шнекового конвейера для транспортирования стружки: 1 – станок; 2 – поддон; 3 – шнековый конвейер; 4 – тара для складирования стружки |

Каналы для шнековых, пластинчатых или скребковых транспортных конвейеров перекрываются съемными плитами, загрузочные отверстия – решетками с ячейками 25× 25 мм для чугунной стружки и откидными люками для стальной.

Вопросы для самопроверки по теме 2.5

1. Перечислите способы дробления стружки и кратко их охарактеризуйте их

2. Как организуется удаление стружки со станков в ГПС?

3. Какие типы конвейеров используются при удалении различных видов стружки.

РАЗДЕЛ 3. МОДЕЛИРОВАНИЕ РАБОТЫ ТЕХНОЛОГИЧЕСКИХ

СИСТЕМ

Более подробная информация по данному разделу содержится в [1, 2, 13, 14].

В раздел 3 включены следующие темы:

3.1. Моделирование процессов обработки резанием.

3.2. Моделирование работы ГПС.

После изучения теоретического материала раздела 3 необходимо выполнить тренировочный тест № 3. Ответы на тренировочный тест № 3 на с. 188. После выполнения тренировочного теста следует выполнить контрольный тест № 3. Задание на контрольный тест студент получает у преподавателя, либо на учебном сайте СЗТУ. По данному разделу предусмотрено выполнение лабораторной работы № 2 и проведение практического занятия № 2 (для студентов очной и очно-заочной формы обучения).

Максимальное количество баллов, которое студент может получить за этот раздел, составляет 20 баллов (5 за тестирование, 5 за лабораторную работу, 10 за практическое занятие).

Вопросы для самопроверки по теме 3.1

1. Моделирование управлением обработки на станках с ЧПУ.

2. Особенности назначения режимов резания в условиях автоматизированного производства.

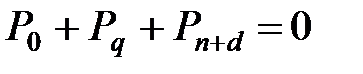

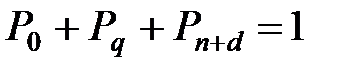

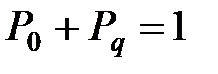

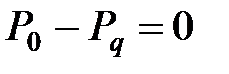

Основные понятия и классификация систем массового обслуживания

Анализ и синтез этих и подобных систем с учетом вероятностного характера протекающих в них процессов возможен методами теории массового обслуживания (ТМО).

Под системой же массового обслуживания (СМО) понимают динамическую модель системы управления автоматизированным производством, предназначенную для расчета эффективного обслуживания случайных потоков заявок (требований на обслуживание) при ограничениях на временные и аппаратные ресурсы системы (рис. 3.2).

Рис. 3.2. Упрощенная модель СМО:

ТО – технологическое оборудование; Оч – очередь; ОП – обслуживающий прибор

Теория систем управления оперирует следующими понятиями:

1. Заявка - это сигнал от технологического оборудования на ВЦ с требованием предоставить машинное время для обработки информации.

2. Обслуживание - предоставление машинного времени на выполнение заявки.

3. Обслуживающий прибор-единица аппаратуры, предоставляющая время на выполнение заявки.

4. Очередь - место ожидания заявки процесса обслуживания.

5. Поток заявок - последовательность заявок, распределенных во времени по определенному закону.

6. Дисциплина обслуживания - правила выбора заявок из очереди на обслуживание.

7. Приоритет - преимущественное право на обслуживание.

Классификация СМО производится по следующим признакам:

1) по длине очереди (d);

2) по числу обслуживающих приборов (числу каналов - n);

3) по числу и виду потоков заявок (N);

4) по дисциплине обслуживания.

ПОТОКИ ЗАЯВОК

Потоки заявок могут быть:

1) детерминированными (регулярными), когда заявки следуют одна за другой через одинаковые промежутки времени;

2) случайными, когда заявки следуют одна за другой с промежутками времени, случайно изменяющимися по своей продолжительности.

Случайные потоки заявок могут быть:

1) стационарными, когда в течение длительного времени случайный поток заявок не подвержен какой-либо закономерности в своем изменении;

2) нестационарными, когда за определенный отрезок времени поток заявок обнаруживает тенденцию к изменению характера распределения;

3) ординарными, когда вероятность прихода за короткий отрезок времени двух и более заявок равен нулю;

4) поток заявок без последействия, когда промежутки времени между заявками не связаны между собой какими-либо логическими связями;

5) потоки заявок с последействиями могут быть:

- с ограниченными последействиями, когда каждая величина времени между заявками имеет свой закон изменения;

- рекуррентные, когда каждая величина времени между заявками подчинена одному и тому же закону изменения.

Будем рассматривать лишь один вид потока заявок - простейший. Он характеризуется как случайный, стационарный, ординарный, без последействия.

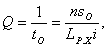

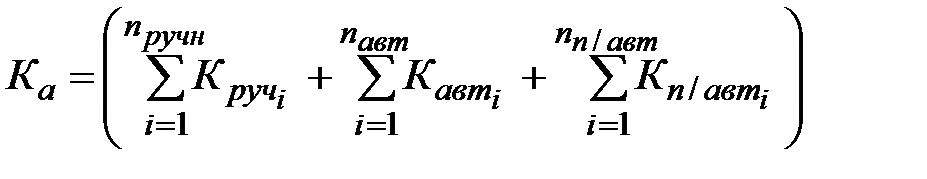

Простейший поток заявок характеризуется экспоненциальной (показательной) функцией распределения вероятностей поступления заявок:

,

,

где l - интенсивность потока заявок, т.е. количество заявок, поступивших в единицу времени.

Функция распределения (рис. 3.3) указывает вероятность поступления заявок на отрезке времени 0 - t (с увеличением t вероятность поступления заявок плюсуется). При t®¥ величина е-lt ®0 и F з (t)=1, т.е. вероятность прихода заявки равна единице.

| F( |

| t |

| ) |

| t |

| 0 |

| 1 |

| Рис. 3.3. Функция распределения |

.

.

Средний промежуток времени между поступлениями двух заявок равен математическому ожиданию от плотности распределения:

.

.

Будем считать заявки нетерпеливыми, т. е. имеющими право пробыть в СМО не более допустимого промежутка времени tдоп. Если время пребывания заявки в СМО превышает допустимое tдоп, то эта заявка покидает СМО. Нетерпеливость заявок характеризуется свойством старения информации в системах управления реального времени. В общем случае можно считать допустимое время пребывания заявки в СМО величиной случайной с экспоненциальной плотностью вероятности, математическим ожиданием  и интенсивностью ухода из очереди

и интенсивностью ухода из очереди

,

,

и обслуживающего прибора

В общем случае можно считать, что интенсивность ухода заявок из очереди и обслуживающего прибора равны

Суммарная интенсивность ухода заявок из СМО определяется выражением

.

.

ДИСЦИПЛИНЫ ОБСЛУЖИВАНИЯ

Дисциплины обслуживания классифицируются по следующим признакам:

1) одиночный режим - выбор одной заявки из любой очереди;

2) групповой режим - выбор нескольких заявок данной очереди;

3) дисциплина обслуживания с относительным приоритетом-заявка с относительным приоритетом ждет конца обслуживания предыдущей заявки, но идет вне очереди;

4) дисциплина обслуживания с абсолютным приоритетом - заявка с абсолютным приоритетом прерывает обслуживание предыдущей заявки;

5) бесприоритетная дисциплина обслуживания - все заявки поступают в обслуживающий прибор на обслуживание на общих основаниях из общей очереди.

Дисциплина обслуживания может быть стационарной и нестационарной.

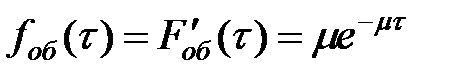

Вероятность того, что обслуживание заявки уложится в отрезок времени 0 - t, определяется функцией распределения с экспоненциальным законом

,

,

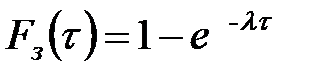

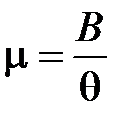

где m - интенсивность обслуживания, равная количеству заявок, которое может быть обслужено в единицу времени. Интенсивность обслуживания можно определить по формуле

, (3.1)

, (3.1)

где B - быстродействие микропроцессора (число выполняемых операций в единицу времени); q - трудоемкость прикладных программ (количество операций в прикладной программе).

Каждая заявка вызывает из памяти обслуживающего прибора заранее туда помещенную прикладную программу, на базе которой идет реализация поступившей заявки.

Например, микропроцессор имеет быстродействие B=50·103 операций в секунду, а прикладные программы имеют трудоемкость, равную q=2·103операций. Тогда интенсивность обслуживания будет равна m=25 прикладных программ в одну секунду (m=25с-1).

Плотность распределения вероятностей (скорость изменения вероятностей обслуживания на отдельных интервалах времени) определится как

.

.

Средняя длительность обслуживания одной заявки равна математическому ожиданию от плотности распределения:

. (3.2)

. (3.2)

Вопросы для самопроверки по теме 3.2

РАЗДЕЛ 4. АВТОМАТИЗАЦИЯ ПОДГОТОВКИ ИНФОРМАЦИОННОГО И ПРОГРАММНОГО ОБЕСПЕЧЕНИЯ

Более подробная информация по данному разделу содержится в [1, 4, 15…16].

В раздел 4 включены следующие темы:

4.1. Информационная подготовка автоматизированных производств.

4.2. Автоматизированная разработка программного обеспечения процессов обработки изделий.

После изучения теоретического материала раздела 4 необходимо выполнить тренировочный тест № 4. Ответы на тренировочный тест № 4 на с. 188. После выполнения тренировочного теста следует выполнить контрольный тест № 4. Задание на контрольный тест студент получает у преподавателя, либо на учебном сайте СЗТУ. По данному разделу предусмотрено выполнение лабораторной работы № 3.

Максимальное количество баллов, которое студент может получить за этот раздел, составляет 10 баллов (5 за тестирование, 5 за лабораторную работу).

Тема 4.1. Информационная подготовка автоматизированных производств

Комплексная автоматизация, реализуемая в виде «компьютерного интегрированного производства», указывает на " частично автоматизированное промышленное предприятие, где все процессы, связанные с производством продукции, объединены и управляются компьютерами" (рис. 4.1). Первоначально понятие КИП объединяло системы автоматизированного проектирования (CAD), автоматизированные системы технологической подготовки производства (CAPP) и автоматизированные производственные системы (CAM), а затем в него стали также включать автоматизированные системы инжиниринга (CAE), системы автоматизированного контроля качества (CAQ), автоматизированные системы управления производством (CAPM), автоматизированные системы оперативного управления. В общем случае КИП должно охватывать все стадии производственного цикла, начиная от стадии маркетинга и заканчивая стадией выпуска готовой продукции. Остальные стадии жизненного цикла изделий (ЖЦИ) понимаются как внешние по отношению к КИП и находятся с ним в постоянном взаимодействии.

Основой систем автоматизации информационной инженерно-технической подготовки является модуль компьютерной графики (графический редактор), назначение которого – построение и редактирование графических объектов, т. е. представление изображения в памяти компьютера и формирование этого изображения на мониторе компьютера.

Рис. 4.1. Схема комьютерно-интегрированной производственной системы

Вопросы для самопроверки по теме 4.1

1. Цели создания и назначение САПР и АСУП.

2. Классификация и состав САПР.

3. Достоинства и недостатки каркасного, поверхностного и твердотельного моделирований.

4. Виды объектов автоматизированного проектирования в машиностроении.

5. Автоматизация конструкторского проектирования в машиностроении.

Вопросы для самопроверки по теме 4.2

1. Перечислите элементы и опишите структуру системы информационно-технической подготовки компьютерно-интегрированного производства.

2. Системы автоматизированного проектирования изделий. Как можно классифицировать и системы автоматизированного проектирования изделий.

3. Перечислите основные компоненты САПР И.

4. Какие виды и методы построения 3D моделей существуют?

5. Автоматизированная система технологической подготовки производства (АСТПП – CAM).

6. Опишите процесс интеграции этапов создания изделий на основе их трехмерных (пространственных) моделей.

7. Интегрированные системы проектирования изделий и технологических процессов. Основные модули и решаемые ими задачи.

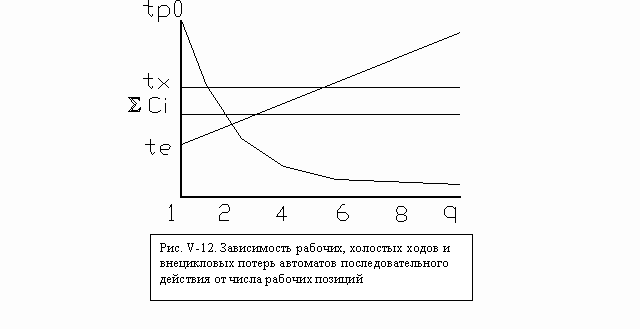

Вопросы для самопроверки по теме 5.1

1. По какому принципу строятся технологические процессы для последовательных автоматических линий?

2. Для чего производится разделение автоматических линий на участки?

3. Как изменяются внецикловые потери при увеличении количества позиций?

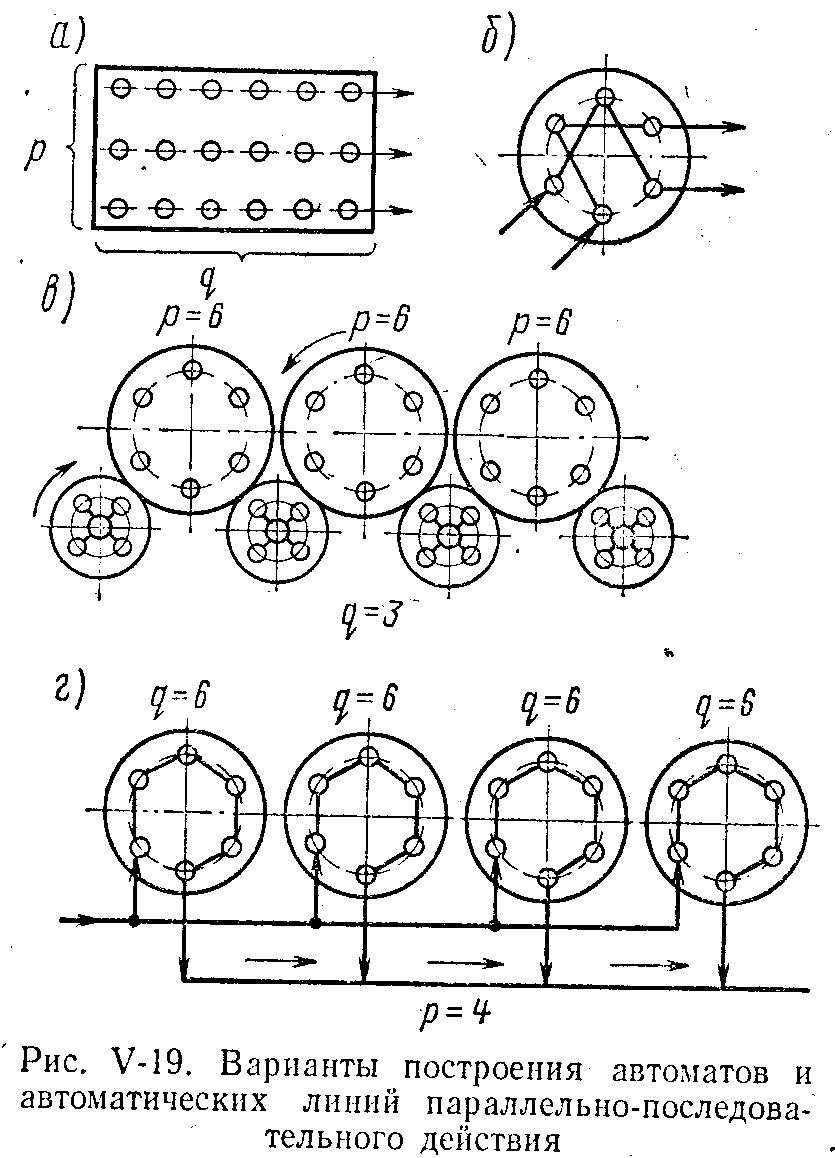

Вопросы для самопроверки по теме 5.3

1. Как изменяется количество возможных комбинаций настройки в автомате последовательно-параллельного действия?

2. Как изменяется производительность автоматической линии последовательно-параллельного действия при увеличении количества последовательных позиций? Аргументируйте свой ответ.

РАЗДЕЛ 6. ИНТЕГРИРОВАННЫЕ СИСТЕМЫ АВТОМАТИЗАЦИИ

И УПРАВЛЕНИЯ ТЕХНОЛОГИЧЕСКИМИ ПРОЦЕССАМИ,

ПРОИЗВОДСТВАМИ И ПРЕДПРИЯТИЯМИ

Более подробная информация по данному разделу содержится в [1, 4, 8, 9].

В раздел 6 включены следующие темы:

6.1. Основы построения интегрированных систем управления.

6.2. Автоматизированные системы управления технологическими процессами.

6.3. Системы автоматизации управления предприятиями.

После изучения теоретического материала раздела 6 необходимо выполнить тренировочный тест №6. Ответы на тренировочный тест №6 на с. 188. После выполнения тренировочного теста следует выполнить контрольный тест № 6. Задание на контрольный тест студент получает у преподавателя, либо на учебном сайте СЗТУ. По данному разделу предусмотрено выполнение лабораторной работы № 5(для студентов очной формы обучения).

Максимальное количество баллов, которое студент может получить за этот раздел, составляет 10 баллов (5 за тестирование, 5 за лабораторную работу).

Планирование производства

1. Система планирования обеспечивает разработку стратегии для системы управления процессом производства изделий с учетом состояния внутренней и внешней среды в соответствии с заданными критериями функционирования ПС и заказами.

2. Планирование осуществляется методом " just in time" (точно вовремя).

3. При планировании используется многовариантная технология изготовления изделий, разработанная системой САПР и САПР ТП, с которыми она имеет обратную связь.

4. Система планирования ориентирована на непрерывное изменение состояния внешней среды при динамической адаптации структуры, состава, надежности и технологических возможностей внутренней среды ПС.

5. Система производит вариантное планирование производства по различным критериям или их возможной комбинации.

6. Система планирования производства имеет распределенную иерархическую структуру, у которой возможна динамическая реконфигурация, и содержит ряд подсистем различного функционального назначения и горизонта планирования.

7. Система имеет следующую иерархическую структуру: подсистема " Перспективное планирование"; подсистема " Текущее планирование"; подсистема " Оперативное планирование".

8. Планирование осуществляется методом " сверху вниз" с обратной связью по состоянию внешней и внутренней среды методом " снизу вверх".

9. Система планирования должна быть реализована в виде многоуровневой экспертной системы или представлять ряд вложенных частных экспертных подсистем со своими базами знаний и множеством правил на каждом уровне иерархии.

10. Система должна предоставлять пользователю-непрофессионалу в области вычислительной техники естественный языковой интерфейс так, что возможно вмешательство в процесс планирования любого уровня и объяснение последовательности принятия того или иного решения по требованию пользователя при ее работе в автоматическом режиме.

11. Архитектура системы планирования должна быть открытой, позволять параметрическую, структурную и критериальную настройку без перерегенерации системы и допускать поэтапный ввод системы в эксплуатацию.

12. Практическая реализация системы планирования должна быть выполнена с использованием распределенной БД и вычислительной сети, единых для всех систем ПС в целом.

13. Для обмена информацией внутри ПС необходимо придерживаться по возможности протокола MAP.

Диспетчирование

Основные функции подсистемы следующие: входной (выходной) контроль комплектующих и материалов для технологического процесса; техническое обслуживание и ремонт оборудования; диагностирование; управление ресурсами; управление персоналом; испытания.

Перечисленные выше функции рассматриваются как функции, обеспечивающие выполнение общей цели – инициализации, а также контроль подготовки и выполнения плановых заданий изготовления, материального обеспечения и технического обслуживания.

Конечная цель системы диагностирования – обеспечение ритмичного функционирования производства в соответствии с плановыми заданиями. Поэтому система диагностирования (регистрация событий и обеспечение информацией о появлении сбоев станка или системы) должна выполнять ряд функций управления ресурсами и персоналом.

Информация, получаемая в системе диагностирования, должна использоваться в системе оперативного управления, планирования и организации производства на различных уровнях для принятия правильного решения о следующем: использовании склада (модуля, участка, цеха, завода); размещении имеющейся рабочей силы; размещении и составе ремонтных бригад; замене оборудования; перегруппировке производственных процессов для выполнения плановых заданий и т.д.; определении межоперационных заделов и ресурсов и др.

Оперативное управление

Система оперативного управления (СОУ) принимает с соседнего верхнего уровня команды на выполнение заданий (планов) и координирует работу оборудования, а в общем случае – работу ПС более низкого ранга. Параметры плановых заданий, так же, как и необходимая технологическая информация, выбираются из общей базы данных. В процессе выполнения плановых заданий СОУ передает на верхний уровень и заносит в общую базу данных учетную информацию.

Задания (планы) верхнего уровня могут быть разбиты на следующие основные классы: материально-техническое обеспечение; изготовление; техническое обслуживание; оснащение.

Вопросы для самопроверки по теме 6.1

1. Какой основной комплекс работ нужно осуществить для построения интегрированной автоматизированной системы управления?

2. На какие основные уровни подразделяется система управления производством?

3. Из каких подсистем состоит система планирования производства?

4. Перечислите основные функции подсистемы диспетчирования.

Вопросы для самопроверки по теме 6.2

1.Опишите основную структуру управления технологическим процессом.

2. На каком принципе строится АСУ ТП? Опишите его сущность.

3. Перечислите основные возможности присущие современным АСУ ТП.

Вопросы для самопроверки

1. На основе каких моделей производится интеграция процессов жизненного цикла изделий?

2. Опишите круг задач ERP-системы.

3. В рамках, каких временных интервалов функционируют CALS, ERP, MES и SCADA-системы?

Заключение

В приведенном опорном конспекте изложены основные принципы автоматизации машиностроительных производств. Изучив предлагаемые разделы и рекомендуемую дополнительную литературу, вы изучили основные подходы и средства автоматизации современных машиностроительных производств, ознакомились с перспективными направлениями развития автоматизации в нашей стране и за рубежом.

3.3. Глоссарий (краткий словарь терминов)

| Автомат (от греческого automatos – самодействующий) – самостоятельно действующее устройство или совокупность устройств, выполняющих по заданной программе без непосредственного участия человека процессы, которые осуществляют передачу, использование и преобразование энергии, материалов или информации. |

| Автоматизация производственного процесса – применение энергии неживой природы в производственном процессе или его составных частях для их выполнения и управления ими (в течение определенного периода времени) без непосредственного участия людей. |

| Автоматизированная система инструментального обеспечения (АСИО) – система взаимосвязанных элементов, включающая участки подготовки инструмента, его транспортирования, накопления, устройства смены и контроля качества инструмента, обеспечивающие подготовку, хранение, автоматическую установку и замену инструмента. |

| Автоматизированная транспортно-складская система (АТСС) – система взаимосвязанных автоматизированных транспортных и складских устройств, которые должны осуществлять укладку, хранение, временное накопление, разгрузку и доставку заготовок, готовых изделий, инструментальной и технологической оснастки. |

| Автоматизированное проектирование – проектирование, при котором все преобразования описания объекта и (или) процесса его функционирования осуществляются взаимодействием человека и ЭВМ. |

| АСТПП – автоматизированная система технологической подготовки производства изделий. |

| Гибкая автоматизированная линия (ГАЛ) – производственная система, в которой технологическое оборудование расположено в принятой последовательности технологических операций. |

| Гибкая производственная система (ГПС) – совокупность или отдельная единица оборудования в системе обеспечения ее функционирования в автоматическом режиме, обладающая свойствами автоматической переналадки при производстве изделий произвольной номенклатуры в установленных пределах значений их характеристик. |

| Гибкий автоматизированный участок (ГАУ) – производственная система, функционирующая по технологическому маршруту, в которой предусмотрена возможность изменения последовательности использования технологического оборудования. |

| Гибкий автоматизированный цех (ГАЦ) – производственная система, представляющая собой в различных сочетаниях совокупность гибких автоматизированных линий, гибких автоматизированных участков для изготовления изделий заданной номенклатуры. |

| Гибкий производственный модуль (ГПМ) – единица технологического оборудования с программным управлением и средствами автоматизации технологического процесса, автономно функционирующая, осуществляющая многократные автоматические циклы, обладающая свойством автоматизированной переналадки при производстве изделий произвольной номенклатуры и имеющая возможность встраиваться в гибкую производственную систему. |

| Гибкость производственного процесса или оборудования – это их способность к переналадке, адаптации к изменяющимся требованиям или условиям производства. |

| Механизация производственного процесса – применение энергии неживой природы в производственном процессе или его составных частях, полностью управляемых людьми, и осуществляемое в целях сокращения трудовых затрат, улучшения условий производства. |

| Мобильность – время необходимое на переналадку оборудования при переходе с одного изделия на другое. |

| Производственный процесс – совокупность действий, совершаемых по преобразованию исходных материалов, полуфабрикатов и заготовок в готовую продукцию, контролю ее качества, хранению и перемещению на всех стадиях изготовления, организации снабжения и обслуживания рабочих мест и участков, управления всеми звеньями производства, а также все работы по технической подготовке производства. |

| Робокар, робототележка, электроробокар – AUTOMATIC GUIDED VEHICLE, AGV – безрельсовый транспортный робот. |

| Сборка – технологический процесс соединения деталей машин в сборочные единицы и машину в целом. |

| Система автоматизированного проектирования (САПР) – комплекс средств автоматизации проектирования, взаимосвязанных с необходимыми подразделениями проектной организации или коллективом специалистов (пользователей системы), выполняющих автоматизированное проектирование. |

| Технологический процесс – совокупность действий, совершаемых по преобразованию исходных материалов, полуфабрикатов и заготовок путем воздействия инструментов, в готовую продукцию с заданными параметрами, с использованием всех видов производственного обеспечения, и контролю ее качества. |

| Универсальность – возможность переналадки оборудования для выпуска различной продукции. |

| Штабелер – грузоподъемное устройство перемещения грузов в вертикальной и горизонтальной плоскостях для обслуживания стеллажных складов. |

Лабораторная работа №1

Со средствами автоматизации

Цель работы

• Приобретение навыков для определения функций работы технологического оборудования (ТО) со средствами автоматизации.

• Изучение работы гибкого производственного модуля (ГПМ) и всех средств автоматизации технологического оборудования.

• Определение уровня автоматизации и его значения для ГПМ.

Студенты заочной формы обучения с элементами дистанционных обучающих технологий выполняют лабораторную работу № 1 во время экзаменационной сессии.

Содержание лабораторной работы

Сравнить уровень автоматизации токарных станков:

• 1К62 (1Б616)

• 16Б25ПФ3, (KnuthPicoTurn)

• 1В340Ф3

Для расчета уровня автоматизации необходимо выявить функции токарного оборудования и определить список действий, выполняемых на оборудовании.

• Процесс, оборудование или производство, не требующие присутствия человека в течение определенного промежутка времени для выполнения ряда повторяющихся рабочих циклов, называют автоматическим. Значение функции или процесса, выполняемых в автоматическом режиме, принимается за «1».

• Если часть процесса выполняется автоматически, а другая часть требует присутствия оператора, то такой процесс называют автоматизированным. Значение функции или процесса, выполняемых в автоматизированном режиме, принимается за «0, 5».

• Если процесс осуществляется вручную рабочим или оператором, то такой процесс называют ручным. Значение функции или процесса, выполняемых в ручном режиме, принимается за «0».

Рассмотреть выполнение выделенных функций на заданном оборудовании и изучить технические системы, реализующие данные функции. Результаты наблюдений свести в табл.1.1 в соответствии с предлагаемой формой.

Таблица 1.1

Определение уровня автоматизации

| Функции | |||

| 1. Включение оборудования | |||

| 2. Установка заготовки | |||

| 3. Закрепление заготовки | |||

| 4. Установка инструмента | |||

| 5. Привязка координаты станка к заготовке | |||

| 6. Введение коррекции инструмента | |||

| 7. …. | |||

| …. |

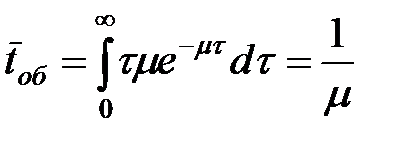

Рассчитать степень автоматизации по приведенной формуле.

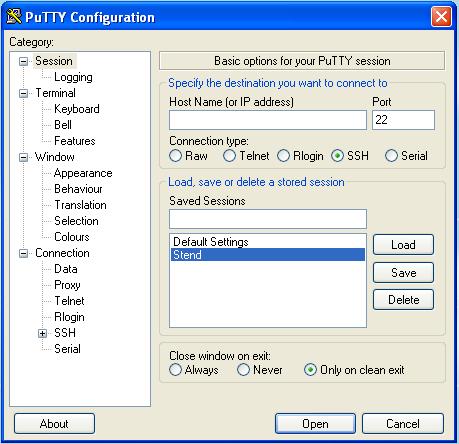

,

,

где  – общее значение ручных функций или технологических операций;

– общее значение ручных функций или технологических операций;

– общее значение функций или операций, выполняемых в автоматическом режиме, т.е. без участия человека;

– общее значение функций или операций, выполняемых в автоматическом режиме, т.е. без участия человека;

– общее значение функций или операций, выполняемых в полуавтоматическом или в автоматизированном режиме;

– общее значение функций или операций, выполняемых в полуавтоматическом или в автоматизированном режиме;

n – общее количество функций или технологических операций, выполняемых на отдельном станке, в системе станков или в рамках определенного производственного процесса;

n руч – общее количество ручных функций или операций;

n авт – общее количество автоматических функций или операций;

n п/авт – общее количество полуавтоматических или автоматизированных функций или операций.

Содержание отчета

1. Краткая характеристика изучаемого оборудования.

2. Таблица с последовательным выполнением функций на ГПМ.

3. Описание технических решений соответствующих функциям, выполняемым в автоматизированном и автоматическом режиме.

4. Расчет уровня автоматизации.

5. Графики с уровнем автоматизации оборудования.

ЛАБОРАТОРНАЯ РАБОТА № 2

Цель работы

Целью лабораторной работы является исследование зависимости количества заявок в очередях от интенсивности входных потоков заявок.

Описание модели СМО

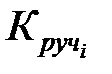

Модель СМО набрана на компьютере в программе MatLab. Модель находится в файле LRСМОО2. При открытии файла на экране монитора появляются три окна.

В первом окне (рис. 2.1) представлена модель СМО, состоящая из следующих блоков.

1. Маскированной подсистемы Subsystem, включающей в себя основные элементы модели.

2. Двух генераторов временных потоков заявок Band-Limited White Noise1 и Band-Limited White Noise2.

Рис. 2.1. Модель СМО