|

Архитектура Аудит Военная наука Иностранные языки Медицина Металлургия Метрология Образование Политология Производство Психология Стандартизация Технологии |

|

Архитектура Аудит Военная наука Иностранные языки Медицина Металлургия Метрология Образование Политология Производство Психология Стандартизация Технологии |

ВИЗНАЧЕННЯ ТВЕРДОСТІ МЕТАЛІВСтр 1 из 9Следующая ⇒

МЕТОДИЧНІ ВКАЗІВКИ до лабораторних робіт з курсу “Технологія конструкційних матеріалів і матеріалознавство” (розділ “Матеріалознавство”) для студентів напрямку підготовки 0902 “Інженерна механіка” спеціальностей “Автомобілі та автомобільне господарство”, “Підйомно-транспортні, будівельні, дорожні, меліоративні машини та обладнання”, “Обладнання хімічних виробництв і підприємств будівельних матеріалів” денної та заочної форм навчання

Рекомендовано до друку Методичною комісією механічного факультету Протокол № 4 від 28.04.2004 року

Рівне-2004 Методичні вказівки до лабораторних робіт з курсу “Технологія конструкційних матеріалів і матеріалознавство” (розділ “Матеріалознавство”) для студентів напрямку підготовки 0902 “Інженерна механіка” спеціальностей “Автомобілі та авомобільне господарство”, “Підйомно-транспортні, будівельні, дорожні, меліоративні машини та обладнання, “Обладнання хімічних виробництв і підприємств будівельних матеріалів” денної та заочної форм навчання /Є.К. Кім, М.В. Пікула. – Рівне: НУВГП, 2004. – с.35 Упорядники: Є.К.Кім, канд.техн.наук, доц., М.В. Пікула, ст.викл. Відповідальний за випуск М.М. Марчук, канд.техн.наук, проф., завідувач кафедри “Автомобілі, автомобільне господарство і технологія металів”.

Зміст

Рекомендована література 1. Геллер Ю.А., Рахштадт А.Г. Материаловедение. - М.: Металлургия. 1983. - 384 с.: ил. 2. Гуляев А.П. Металловедение. - М.: Металлургия. 1986. – 544 с.: ил. 3. Лахтин Ю.М., Леонтьева В.П. Материаловедение. - М.: Машиностроение, 1990. – 528 с.: ил. 4. Мозберг Р.К. Материаловедение. - М.: Высш. шк, 1991. - 448 с.: ил. 5. Материаловедение и технология металлов./ Г.П. Фетисов, М.Г. Карпман, В.М. Матюнин и др. – М.: Высш.шк., 2001. – 638с.

© Є.К.Кім, Пікула М.В., 2004 © НУВГП. 2004

Лабораторна робота № 1 ВИЗНАЧЕННЯ ТВЕРДОСТІ МЕТАЛІВ Мета роботи: вивчити основні методи і прилади для визначення твердості металів; набути практичні навики визначення твердості методами Брінелля та Роквелла; порівняти значення твердості різних металів. Забезпечення роботи: набір зразків різних сплавів, твердомір Брінелля, мікроскоп МПБ-2 (лупа Брінелля), твердомір Роквелла, довідкові таблиці. Теоретичні відомості Твердість - це здатність металу опиратися проникненню в нього іншого, більш твердого, тіла певної форми і розмірів, яке під дією навантаження практично не отримує залишкової деформації. Тіло, яке проникає у випробувану поверхню, називається індентором і може мати форму кульки, конуса чи чотиригранної піраміди. Індентори виготовляють з інструментальних сталей, твердих металокерамічних сплавів або технічних алмазів. Визначення твердості - поширений метод випробування металів, який дозволяє судити про деякі характеристики деталі без її руйнування. Наприклад, чим більша твердість сталі, тим більша її міцність і стійкість проти зношення, менша здатність до пластичної деформації. Відомо кілька методів визначення твердості, але більшість їх грунтується на тому, що індентор залишає на випробовуваній поверхні відбиток, розміри якого і визначають твердість зразка. Чим менший відбиток, тим більша твердість металу. У виробничих умовах застосовуються методи Брінелля і Роквелла, для дослідницьких цілей - метод Віккерса. Рис.1.2. Схема проникнення індентора за методом Роквелла На першій стадії до зразка прикладається початкове навантаження Ро=100 Н, при якому індентор проникає в зразок на глибину ho. На другій стадії на зразок діє повне навантаження P, причому навантаження Р1 визначається умовами випробувань і залежить від виду індентора (конус або кулька), а також передбачуваної твердості випробуваного матеріалу. Індентор проникає у зразок на певну глибину. На третій стадії навантаження P1 знімається, зразок залишається під навантаженням Рo і положення індентора фіксується на глибині h. Різниця між глибинами проникнення індентора в зразок на першій і третій стадіях характеризує твердість металу. Чим менша різниця, тим метал твердіший. Значення твердості за методом Роквелла (в умовних одиницях) визначається за формулами: НR=100 – е - при вимірюванні по шкалах А і С; (1.3) НR=130 – е - при вимірюванні по шкалі В (1.4) де е= Твердість за Роквеллом вимірюється в умовних одиницях приладом ТК-2, якийтакож є механічним пресом. На його фронтальній частині встановлено індикатор, за шкалою якого і відраховується значення твердості. За одиницю твердості прийнята величина, яка відповідає переміщенню кульки або конуса на 0,002 мм. Різні значення навантаження, яке прикладається до зразка при різних умовах випробування, забезпечуються змінними вантажами, які встановлюють на підвіску приладу. Передаточне відношення підйомної системи приладу дорівнює 24. Сама підвіска створює зусилля Р1=50 кг, а дві змінні гирі - відповідно 40 і 50 кг. Попереднє зусилля Р0=10 кг створюється пружиною наприкінці процесу дотискання зразка до індентора. Таблиця 1.2. Порядок виконання роботи Вимірювання твердості методом Брінелля. 1. Встановити приблизно марку металів заданих зразків, виміряти їхню товщину і вибрати необхідні умови випробування - діаметр кульки, навантаження і час. Налагодити прилад на заданий режим випробовування. 2. Встановити зразок на столик приладу, підвести його до індентора, підтиснути до упора і включити електродвигун приводу. Після автоматичного виключення електродвигуна опустити столик і зняти зразок. 3. Аналогічно повторити випробування зразків із інших матеріалів. 4. За допомогою мікроскопа МПБ-2 виміряти два взаємно перпендикулярних діаметри (d1 i d2) кожного відбитка, обчислити середнє значення, а потім визначити твердість зразка в цілому. 5. Результати вимірів занести у табл.1.3 і зробити висновки. Таблиця1.3 Таблиця 1.4. Твердість | НB, Н/мм2 | НV, Н/мм2 | ||||||||||||||||||||

| 1 | 2 | 3 | Cp. | |||||||||||||||||||

Лабораторна робота № 2

Теоретичні відомості

У техніці широко застосовуються сплави, які мають більший комплекс механічних, фізико-хімічних, експлуатаційних і технологічних властивостей ніж чисті метали. Сплави – це з’єднання двох, трьох і більше металів або металів і неметалів. Речовини, які входять до складу сплаву, називаються компонентами. В процесі кристалізації компоненти, взаємодіючи між собою, утворюють фази - однорідні за хімічним складом частини сплаву, які мають поверхні поділу, при переході через які властивості фаз змінюються стрибкоподібно. Сплави можуть бути одно- і багатофазними.

Основними фазами в сплавах можуть бути чисті компоненти, тверді розчини і хімічні сполуки. Чисті компоненти в сплавах виділяються тоді, коли атоми компонентів не взаємодіють і взаємно відштовхуються. У процесі кристалізації утворюється механічна суміш вихідних компонентів. Тверді розчини утворюються на основі чистих компонентів або хімічних сполук. Атоми другого компонента (розчинного) розташовуються в кристалічній гратці розчинника. За характером розташування атомів розчинного компонента розрізняють тверді розчини заміщення (атоми розчинного компонента розташовуються у вузлах кристалічної гратки розчинника) і тверді розчини проникнення (атоми розчинного компонента розташовуються у міжвузлових проміжках кристалічної гратки). Хімічні сполуки утворюються при взаємодії атомів компонентів. Основними видами хімічних сполук у металевих сплавах є фази впровадження і електронні з'єднання.

Процеси, які відбуваються у металах і сплавах при фазових перетвореннях, підпорядковані загальному закону рівноваги - правилу фаз Гіббса, яке виражає залежність між числом ступенів свободи, числом компонентів і фаз в умовах рівноваги:

С= К - Ф + 1 (2.1)

де С - число ступенів свободи (кількість незалежних змінних, зміна яких не призводить до зміни стану рівноваги системи); К - число компонентів, які входять до складу сплаву; Ф - число фаз, що знаходяться в рівновазі; 1 - число зовнішніх чинників (температура).

Фазовий склад сплавів не постійний - він змінюється в залежності від температури і концентрації. Графічне зображення зміни фазового складу сплавів даної системи в залежності від температури і концентрації називається діаграмою стану.

Діаграма стану двохкомпонентного сплаву будується у координатах “темпера-тура – концентрація”: на осі ординат відкладається температура (в градусах Цельсія), на осі абсцис - концентрація компонентів (у відсотках). Таким чином, кожна точка діаграми характеризує фазовий склад даного сплаву при заданій температурі.

Вид діаграми стану визначається характером взаємодії компонентів системи у твердому стані (у рідкому стані компоненти утворюють необмежено рідкі розчини). На рис.2.1 зображені основні типи діаграм стану двохкомпонентних сплавів.

Діаграму стану першого типу (рис.2.1, а) утворюють компоненти, які не взаємодіють і кристалізуються у вигляді механічної суміші. Характерними лініями діаграми є: ліквідус (АСВ) - геометричне місце критичних точок початку кристалізації сплавів, вище якої усі сплави даної системи знаходяться в рідкому стані; солідус (ДСЕ) - геометричне місце критичних точок кінця кристалізації сплавів, нижче якої усі сплави знаходяться у твердому стані. У системі є сплав, який кристалізується при найменшій і постійній (як і у чистих компонентів) температурі – евтектичний (точка С). У процесі його кристалізації утворюється однорідна механічна суміш двох компонентів - евтектика. Сплави, розташовані зліва від точки С, називаються доевтектичними. У них структурно вільними (надлишковими) є кристали компонента А. Сплави, розташовані справа від точки С, називаються заевтектичними. У них структурно вільними є кристали компонента В.

Рис.2.1. Основні типи діаграм стану двохкомпонентних сплавів.

Діаграми стану другого типу (рис.2.1, б) характерні для компонентів, які у твердому стані утворюють необмежено тверді розчини (Сu - Ni, Аu - Ni, Bi – Sb). Лінією ліквідус є лінія АmВ; лінією солідус – АnB.

Діаграми стану третього типу характерні для компонентів, які утворюють обмежені тверді розчини. Такі розчини прийнято позначати буквами грецької абетки: α - твердий розчин компонента В у кристалічній гратці компонента А; β - твердий розчин компонента А в кристалічній гратці компонента В. На рис.2.1, в наведено діаграму стану третього типу з евтектичною кристалізацією.

Діаграми стану четвертого типу (рис.2.1, д) характерні для компонентів, які при взаємодії утворюють хімічні сполуки. Такі діаграми є комбінованими, оскільки хімічна сполука поводиться в системі як самостійний компонент. Тоді можна розглядати системи A – AmBn і АmBn - B. Конкретний вид діаграми визначається характером взаємодії хімічної сполуки з основними компонентами системи.

Діаграми стану будують за критичними точками - температурами фазового перетворення. Оскільки фазові перетворення мають температурний гістерезис (критичні точки при нагріванні й охолодженні у багатьох сплавах не співпадають), то вони позначаються так: Ас - при нагріванні; Аr - при охолодженні. Сплави можуть мати декілька критичних точок.

Простим і доступним методом визначення критичних точок є термічний аналіз, який грунтується на побудові кривих нагрівання або охолодження. За рахунок аномалії теплових ефектів, пов'язаних із протіканням фазових перетворень, на кривих утворяться температурні зупинки чи перегини, за якими і визначають критичні точки (рис.2.2).

Рис.2.2. Криві охолодження: а - чисті метали, хімічні сполуки, евтектичні сплави; б - доевтектичні і заевтектичні сплави; г – тверді розчини

Криві охолодження чистих металів, хімічних сполук, евтектичних сплавів (рис.2.2.а) мають одну критичну точку Аr (ділянка 1-1). Доевтектичні, заевтектичні сплави і сплави, які утворюють тверді розчини, мають дві критичні точки: Аr1 і Аr2.

На рис.2.3 зображена схема установки для проведення термічного аналізу.

Рис.2.3. Схема установки для термічного аналізу: 1 - електрична піч, 2 – тигель з розплавом; 3 - кришка; 4 - термопара; 5 - мілівольтметр

Для вимірювання температури застосовують термометри або термоелектричні пірометри, що складаються з термопари і мілівольтметра. Термопара – це спай двох різнорідних провідників, при нагріванні якого в електричному колі виникає струм, сила якого залежить від опору ланцюга і значення термоелектрорушійної сили термопари. Застосовують різні типи термопар, наприклад, ПП (платина-платинородій) - максимальна температура 1300 °С; ХА (хромель-алюмель), максимальна температура до 1000 °С; НК (ніхром-константан), максимальна температура 900 °С; МК (мідь-константан), температура 200…400 °С.

Порядок виконання роботи

Робота виконується п’ятьма бригадами, кожна з яких досліджує один сплав. Для побудови кривої охолодження температуру вимірюють безперервно через кожні 15 с. Дані вимірів заносяться в таблицю результатів. По перегинах і температурних зупинках на кривій визначаються критичні точки. Перенісши їх на площину діаграми стану і з'єднавши однойменні точки плавними лініями, отримаємо лінії ліквідус і солідус.

Лабораторна робота № 3

Теоретичні відомості

Макроскопічний аналіз (макроаналіз) - це дослідження будови металів і сплавів неозброєним оком або оптичними приладами (переважно лупою), які мають невелике (до 30-ти разів) збільшення. Виявлена в такий спосіб будова називається макроструктурою. Оскільки спроможність людського ока незнача (не більше 0,3 мм), то й мінімальні розміри елементів досліджуваної структури повинні перевищувати 0,3 мм.

Основними задачами макроаналізу є: визначення порушення суцільності металу (усадочної розпушеності, газових пухирів і раковин, пустот у литому металі, тріщин, які виникли при термічній обробці чи пластичній деформації); дефектів зварювання (непроварювання, газові пухирі, порожнини); встановлення хімічної неоднорідності сплаву (ліквації); визначення способу обробки деталі (лиття, обробка тиском, різанням); визначення неоднорідності будови, утвореною термічною чи хіміко-термічною обробкою (глибина поверхневого гартування, глибина цементації); встановлення причини руйнування деталі за характером структури зламів.

Макроаналіз буває трьох видів: зовнішній огляд; вивчення макрошліфів; вивчення зламів.

Зовнішній огляд

Зовнішній огляд деталі дозволяє встановити зовнішні дефекти будови деталі: наявність тріщин, раковин, відшарування часток металу, порушення форми деталі, характер розташування дефектів (суцільний, зональний, рядковий чи радіальний); виділити ділянки деталі для більш глибокого вивчення будови.

Вивчення макрошліфів.

Макрошліф - це поверхня зразка, підготовлена для дослідження макроструктури. Зразок вирізають з визначеного місця деталі, залежно від того, що досліджується (виливок, поковка, штамповка, прокат, зварна чи термічно оброблена деталь) і що потрібно вивчити (структуру кристалізації, ліквацію тощо), поверхню шліфують абразивним папером різних номерів, після кожного з яких напрям шліфування змінюють на 90°. Закінчують шліфування на папері з розміром абразивних часток 50...40 мкм. Після цього поверхню промивають водою або спиртом, просушують фільтрувальним папером і травлять для виявлення досліджуваної структури.

Дослідження дендритної будови. При вивченні дендритної будови литої сталі, тріщин і пор застосовують 15-відсотковий розчин персульфата амонію (NH4)S2O8 або 50-відсотковий розчин соляної кислоти HCl при температурі 60…70оС. Час травлення 15...25 хв. Міждендритні проміжки витравлюються, а осі дендритів виступають на поверхню. Пори та тріщини проявляються у вигляді темних ділянок різної форми (рис.3.1).

Рис.3.1. Будова литої сталі

Дослідження волокнистої будови. Волокниста структура характерна для пластично деформованого металу, який має анізотропію властивостей у різних напрямках. Так, вздовж волокон ударна в’язкість, пластичність і опір руйнуванню значно вища, ніж впоперек. Тому бажано виготовляти вироби так, щоб волокна не перерізалися, а максимально відповідали їхній конфігурації.

Волокна в металі – це витягнуті осі первинних кристалів (дендритів) або структурних складових, напрямок яких залежить від напряму пластичної деформації. За характером їх розташування можна встановити спосіб виготовлення деталі (наприклад, обробка тиском або різанням) (рис.3.2).

Рис.3.2. Макроструктура деталей, виготовлених обробкою тиском (а) і різанням (б).

Для виявлення волокнистої будови деформованих сталей використовують розчин хромпіка в сірчаній кислоті - К2С r 2 О7 (25 г) + Н2SO4 (60 мл) + Н2О (500 мл) чи реактив Гейна - NН4Cl (53 г) + Сu Сl2 (85г) + H2O (1000 мл).

Дослідження ліквації сірки. Сірка практично нерозчинна в залізі, проте утворює з ним сульфід заліза FeS, який входить в склад евтектики, що утворюється при температурі 988 оС. Наявність легкоплавкої та крихкої евтектики, яка розміщається на границях зерен, робить сталь крихкою при температурах, близьких до 800 оС (тобто при температурах гарячої обробки тиском). Таке явище має назву червоноламкості. Шкідливий вплив сірки посилюється і її нерівномірним розміщенням по об’єму металу – схильністю до ліквації.

Для виявлення ліквації сірки у сталі застосовують метод Баумана. Поверхню макрошліфа, добре відшліфовану абразивною шкіркою з дрібним зерном, протирають ватою, змоченою спиртом. Потім аркуш бромосрібного фотопаперу змочують на світлі і витримують протягом 5…10 хвилин у 5-відсотковому розчині сірчаної кислоти, підсушують і прикладають емульсійною стороною до досліджуваної поверхні. Для отримання хороших результатів потрібно прогладити папір гумовим валиком чи рукою, не допускаючи його зміщення відносно макрошліфа.

На ділянках сталі, де є скупчення сульфідів FeS і MnS, відбуваються такі реакції:

FeS + H2SO4 = FeSO4 + H2S (2.2)

MnS + H2SO4 = MnSO4 + H2S (2.3)

Сірководень, який утворюється навпроти місця розміщення сульфідів, реагує з бромистим сріблом емульсійного шару:

2AgBr + H2S = 2HBr + Ag2S (2.4)

Після досягнення заданої витримки (3…15 хв) папір відділяють, промивають під струменем води, фіксують зображення у гіпосульфіті протягом 20…30 хв, знову промивають і просушують на повітрі. Сірчисте срібло Ag2S має темно-коричневий колір, тому темні ділянки, які утворюються на фотопапері, вказують контури та характер розподілу включень сульфідів у досліджуваній сталі.

Дослідження ліквації фосфору. Фосфор також є шкідливою домішкою у сталі і має підвищену схильність до ліквації. Розчиняючись, він надає сталі понижену міцність при кімнатних температурах - холодноламкість. Для визначення ліквації фосфора використовують реактив Гейна: NН4Сl (53 г) + СuСl2 (85г) +H2O (1000 мл). Поверхню макрошліфа протирають ватою, змоченою у спирті, і опускають на 1…2 хв у реактив. При цьому залізо розчиняється і витісняє мідь, яка осаджується на поверхні зразка. Струменем води мідь змивається з поверхні, макрошліф протирають і просушують. Місця, збагачені фосфором, матимуть темний колір. Це відбувається тому, що сталь, збагачена фосфором, розчиняється швидше.

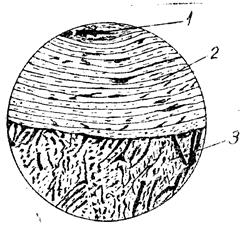

Визначення глибини поверхневої термічної обробки. Для визначення глибини поверхневої термічної чи хіміко-термічної обробки застосовують 10-відсотковий спиртовий розчин HNO3. Зона впливу на макроструктурі забарвлюється в темний колір (рис.3.3).

Рис.3.3. Макроструктура термічно обробленої деталі (поверхневе гартування)

Вивчення зламів

Зламом називається поверхня, по якій відбулося руйнування деталі чи зразка. Вони бувають кристалічні (крихкі), волокнисті (в’язкі) та втомленісні.

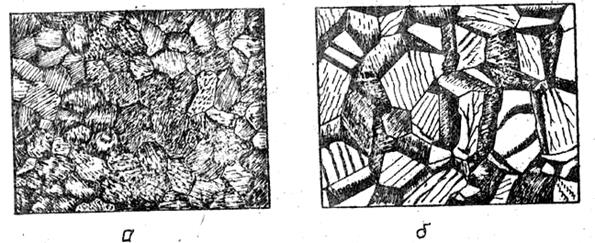

Крихкий злам є результатом крихкого руйнування, яке відбувається під дією зовнішніх сил без помітної пластичної деформації. На такому зламі можна спостерігати зерна, їхню форму і взаємне розташування. Крихкі злами бувають інтеркристалічними (міжкристалічними) - руйнування відбуваються по межах зерен, тому що вони менш міцні, ніж самі зерна сплаву, та транскристалічними - руйнування відбувається по тілу зерна. Інтеркристалічний злам має характерну каменеподібну будову та блискучий колір. У транскристалічному зламі колір зламу матовий, а поверхня рівна (зерна не виділяються в зламі).

Рис.3.4. Будова крихких зламів: а - інтеркристалічного; б - транскристалічного

Волокнистий злам є результатом в’язкого руйнування, яке супроводжується значною пластичною деформацією зерен. Він має характерну волокнисту будову, колір – тьмяний (рис. 3.5). За волокнистим зламом не можна судити про внутрішню будову, оскільки не виявляється форма і розмір зерна.

Втомленісний злам (рис.3.6) є ознакою втомленісного руйнування деталей, яке відбувається під дією знакозмінних напруг. Злам має три зони: 1 - ядро (тріщина, пора, неметалічне включення); 2 - зона втоми, яка має ступінчасто-складчасту будову з окремими ділянками блискучої поверхні; 3 - зона залишкового руйнування (зону доломлювання), яке може бути крихким або в’язким (в залежності від умов впливу напруг на кінцевій стадії руйнування, будови і властивостей металу).

| |||

| |||

Рис.3.5. Будова в’язкого злому Рис.3.6. Будова втомленісного зламу

Порядок виконання роботи

Дослідити волокнисту будову заданих деталей. Визначити характер їх обробки. Дослідити ліквацію сірки. Визначити дефекти зварювальних швів. Дослідити і зари-сувати злами. Вказати дефекти та причини їх виникнення.

Лабораторна робота 4

Теоретичні відомості

Властивості металів, які застосовуються у техніці, визначаються їхньою внутрішньою будовою (структурою), яка змінюється під впливом різних за природою зовнішніх енергетичних полів (механічних, теплових, променевих, радіаційних, електромагнітних) і хімічного складу сплаву.

Важливу інформацію про будову матеріалу дає мікроструктурний аналіз (мікроаналі) - дослідження будови металів при великому (більше ніж 30-кратному) збільшенні. Відповідно, досліджувана будова називається мікроструктурою.

Основними задачами мікроаналізу є: визначення форми і розмірів зерен; визначення форми (морфології), розмірів і взаємного розташування структурних складових (фаз) сплаву; виявлення мікротріщин і включень (сульфідів, оксидів, нітридів); визначення хімічного складу деяких фаз за їхньою характерною формою і кольором.

Підготовлена для дослідження мікроструктури поверхня зразка називається мікрошліфом. Зразок повинен мати форму куба чи циліндра з розміром сторони або діаметра не більше 20 мм. Зразки менших розмірів або неправильної геометричної форми заливають епоксидними смолами чи легкоплавкими сплавами у контейнери

Приготування мікрошліфів - відповідальна операція, адже неправильне виконання технологічних операцій над зразком може спотворити мікроструктуру металу. Зразок шліфують на спеціальному металографічному шліфувальному папері, змінюючи розміри абразивних часток від 320... 250 мкм до 20...14 мкм. При переході з паперу одного номера на інший потрібно змінювати напрям шліфування – перпендикулярно до рисок від попереднього номера паперу – до тих пір, поки риски не зникнуть. Поліруванням видаляють найдрібніші дефекти поверхні, які залишилися після шліфування. На практиці найчастіше використовують механічне полірування, яке виконують кругом, покритим фетром, тонким сукном, оксамитом. Як полірувальна рідина, використовуються водяні суспензії оксидів алюмінію, хрому, магнію (Аl2O3, Сr2O3, MgO), якими змочують поверхню круга. Полірування закінчують, якщо поверхня зразка має дзеркальний блиск і під мікроскопом при 100-кратному збільшенні не помітні риски. Після цього мікрошліф промивають (водою і спиртом) і просушують фільтрувальним папером. Заключна операція – травлення мікрошліфа, адже на нетравленій поверхні можна помітити лише неметалеві включення.

Травильними розчинами, які використовують для виявлення мікроструктури, є електроліти - водні чи спиртові розчини солей, лугів, кислот. Структурні складові (фази) сплаву, які мають найбільший від’ємний електродний потенціал, відіграють роль мікроскопічних анодів і розчиняються, утворюючи впадини на мікрошліфі, а ділянки, які є катодами, не розчиняються, утворюючи виступи. Таким чином, травлення викликає утворення мікрорельєфа, який сприяє дифракції світла при дослідженні під мікроскопом (рис.4.1).

Рис.4.1. Схема відбивання променів від поверхні шліфа: а – нетравленого, б - травленого

Для травлення сталей і чавунів найчастіше використовують такі розчини: 4...5%-ний спиртовий розчин HNO3; 4%-нй спиртовий розчин пікрінової кислоти; 3 частини HCl і 1 частина НNO3 - для виявлення структури нержавіючих сталей; 20 мл концентрованої HCl, 5 г СиSO4 і 20 мл Н2О - для виявлення структури жароміцних сталей.

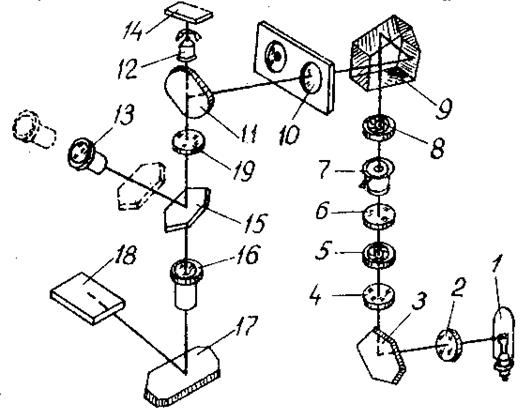

Для мікроструктурного аналізу сплавів використовують металографічні мікроскопи (МІМ-7, МІМ-8, МІМ-9 і МMP-I2), в яких зображення структури представляє собою інтерференційну картину відбитих від травленої поверхні шліфа променів.

Практично збільшення мікроскопа визначають за формулою M=MобMок, де Моб - збільшення об'єктива; Мок - збільшення окуляра.

Таблиця 4.1

Збільшення мікроскопа МІМ-7

| Об’єктиви | Окуляри | ||||||

| При візуальному спостереженні | При фотографуванні | ||||||

| 7* | 10* | 15* | 20* | 7* | 10* | 15* | |

| F=23,17, А=0,17 | 60 | 90 | 130 | 170 | 70 | 120 | 160 |

| F=13,89, А=0,3 | 100 | 140 | 200 | 300 | 115 | 200 | 170 |

| F=8,16, А=0,37 | 170 | 240 | 360 | 500 | 200 | 340 | 450 |

| F=6,16, А=0,65 | - | 320 | 500 | 650 | - | 440 | 600 |

| F=2,77, А=1,25 | 500 | 720 | 1080 | 1440 | 575 | 1000 | 1350 |

Примітка. * - кратність збільшення; F - фокусна відстань; А - апертура.

Збільшення мікроскопа потрібно раціонально розподіляти між об'єктивом і окуляром. У табл.4.1 наведено рекомендації для вибору об'єктива і окуляра для необхідного збільшення на мікроскопі МІМ-7.

Мікроскоп МІМ-7 складається з оптичної, освітлювальної і механічної систем. Світлові промені від лампи 1 (рис.4.2) проходять через колектор 2 і, відбиваючись від дзеркала 3, потрапляють через світлофільтр 4, апертурну діафрагму 5, лінзу 6, фотоэатвор 7 і діафрагму 8 на пентапризму 9. Пентапризма змінює хід променів, які через лінзу 10 досягають відбивної пластинки 11 і спрямовуються в об'єктив 12 і окуляр 13. Відбившись від мікрошліфа 14, промені потрапляють в окуляр 13, де і спостерігається досліджувана структура. Для фотографування мікроструктури дзеркало 15 висувається разом з окуляром 13. У цьому випадку промені від лінзи 19 потрапляють у фотоокуляр 16 і, відбившись від дзеркала 17, потрапляють на фотопластинку 18.

Рис.4.2. Оптична схема мікроскопа МІМ-7

Мікрошліф встановлюють на предметний столик, який переміщається у двох взаємно перпендикулярних напрямках за допомогою гвинтів. Для одержання чіткого зображення служать макрометричний і мікрометричний гвинти.

Дослідження мікрошліфів.

Нетравлений стан. Під мікроскопом шліф має вигляд світлого кола з темними ділянками - неметалічні включення чи мікротріщини. Оксиди, сульфіди, нітриди і силікати мають характерну форму, обумовлену їхньою кристалічною будовою і властивостями. При гарячій пластичній деформації вони дробляться або витягаються. Тверді і крихкі оксиди А12О3, Сr2O3, SiO2 мають неправильну форму (рис.4.4, а), легко викришуються, залишаючи характерні "хвости" на мікрошліфі. Пластичні сульфіди FeS, MnS, деякі силікати витягаються (рис.4.4, б) у напрямку дії сил. У сірих, ковких і високоміцних чавунах темні включення вказують на графіт.

Рис.4.4. Неметалічні включення: а – крихкі, б - пластичні

Травлений стан. У мікроскопі формується зображення мікроструктури: межа зерен в однофазних сплавах і окремі структурні складові у багатофазних сплавах.

Порядок виконання роботи

Отримати зразки і приготувати мікрошліфи. Дослідити їх будову в нетравленому стані. Протравити мікрошліф і дослідити його структуру під мікроскопом. Зарисувати мікроструктури вуглецевих сталей і чавунів.

Лабораторна робота № 5

Теоретичні відомості

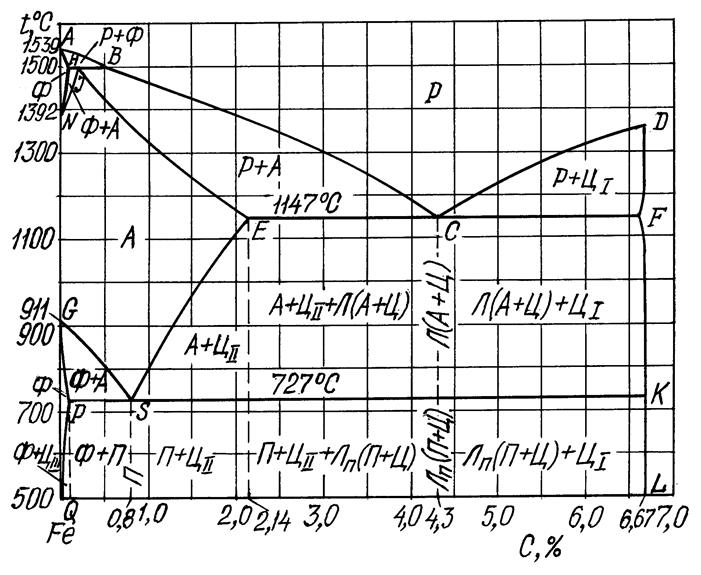

Діаграма стану залізо-вуглець дає уявлення про будову залізовуглецевих сплавів – сталей і чавунів. Вміст вуглецю у діаграмі Fe-C обмежується 6,67%, який відповідає хімічної сполуці – карбіду заліза (Fe3C) або цементиту. Тому цю діаграму називають діаграмою “залізо - цементит” (рис.5.1). Координати її характерних точок наведені в табл. 5.1.

Точка А відповідає температурі плавлення чистого заліза, точка D – плавлення цементиту, точки N і G - температурам поліморфних перетворень Feα ↔ Feg.

Фази, що утворюються в системі Fe - Fe3C – це рідка фаза, та три тверді фази: ферит, аустеніт і цементит.

Аустеніт (А) – це твердий розчин впровадження вуглецю в g-залізі. Граничний вміст вуглецю в аустеніті – 2,14 % (при 1147 0С). При зниженні температури до 7270С розчинність вуглецю в Fe g зменшується до 0,8%. Аустеніт – пластична фаза (δ = 40 ... 50 %), але міцніше фериту (НВ 200 … 250), не магнітний.

Цементит (Ц) – це хімічна сполука заліза з вуглецем, яка містить 6,67 відсотків вуглецю. Цементит – тверда (НВ > 800) і крихка фаза, має складну орторомбічну гратку.

Структурні складові сплавів системи Fe - Fe3C можуть бути однофазними і двофазними. До однофазних структурних складових відносяться ферит, аустеніт, цементит (первинний, вторинний, третинний). До двофазних структурних складових відносяться перліт і ледебурит.

Перліт (П) – це евтектоїдна механічна суміш фериту і цементиту, які мають звичайно пластинчасту будову. Утворюється перліт із аустеніту по лінії PSK в результаті евтектоїдного перетворення:

(5.1)

(5.1)

Механічні властивості перліту: НВ 180, sВ = 800 Мпа, δ = 10%.

Таблиця 5.1

Координати характерних точок діаграми Fe - Fe3C

| Позначення точки | Температура, 0С | Вміст вуглецю, % | Позначення точки | Температура, 0С | Вміст вуглецю, % | Позначення точки | Температура, 0С | Вміст вуглецю, % |

| A B C D E F | 1539 1499 1147 ~1250 1147 1147 | 0 0,51 4,3 6,67 2,14 6,67 | H J N G P S | 1499 1499 1392 911 727 727 | 0,1 0,16 0 0 0,02 0,8 | K Q L | 727 20 20 | 6,67 0,006 6,67 |

Рис.5.1. Діаграма стану Fe - Fe3C

Рис.5.1. Діаграма стану Fe - Fe3C

Ледебурит (Л) – це евтектична механічна суміш аустеніту і цементу , яка утворюється з рідини по лінії ECF в результаті евтектичного перетворення:

(5.2)

(5.2)

При досягненні температури t=727 0С аустеніт ледебуриту перетворюється в перліт, тому ледебурит при t<727 0С складається з перліту і цементиту. Ледебурит – це тверда (HB 600) і крихка структурна складова. Тому присутність ледебуриту в структурі сплавів, що містять більше 2,14 % С, обумовлює їх нездатність до обробки тиском і затруднює обробку різанням.

Лінії діаграми стану Fe - Fe3C мають такі позначення та фізичний зміст: АВ, ВС, CD (частини лінії ліквідус АВСD) вказують температуру початку кристалізації із рідкого сплаву відповідно фериту, аустеніту і цементиту первинного; AH, JE (частини лінії солідуса AHJECF) – вказують температуру завершення процесу кристалізації з утворенням відповідно δ-фериту і аустеніту; HJB – лінія перитектичної реакції:

(5.3)

(5.3)

NH, NJ – лінії відповідно початку і кінця поліморфного перетворення δ-фериту в аустеніт (ОЦК→ГЦК); GOS, GMP – лінії відповідно початку і кінця поліморфного перетворення аустеніту в α-ферит (ГЦК→ОЦК); SE, PQ – лінії граничної розчинності вуглецю відповідно в g і α–залізі, початку виділення відповідно з аустеніту цементиту вторинного і з фериту цементиту третинного.

Сплави системи Fe - Fe3C розподіляються за вмістом вуглецю на технічне залізо (С<0,02 %), сталі (0,02<С<2,14 %) та білі чавуни (2,14<С<6,67 %).

Технічне залізо має структуру фериту та третинного цементиту. Однак через уповільненість дифузійних процесів ЦІІІ часто не виділяється і на макрошліфі не виявляється.

Порядок виконання роботи

5.1.Вивчити діаграму стану залізо-цементит, фази, структурні складові сплавів системи Fe - Fe3C, їхні характеристики.

5.2.Вивчити класифікацію і маркування вуглецевих сталей і чавунів.

5.3.Провести дослідження мікроструктури вуглецевих сталей і технічного заліза за допомогою металографічного мікроскопа з використанням альбомів мікроструктур стендів. Визначити орієнтовно вміст вуглецю в досліджуваних зразках за формулою:

(5.4)

(5.4)

За вмістом вуглецю визначити марку сталі та її призначення. Зарисувати схематично мікроструктури досліджуваних зразків. Отримані результати оформити у вигляді табл. 5 2.

5.4.Провести дослідження мікроструктури білих, сірих, високоміцних і ковких чавунів до і після травлення. Результати дослідження оформити у вигляді табл. 5.3.

Таблиця 5.2.

Результати дослідження мікроструктури вуглецевих сталей

| Мікроструктура | Вміст структурних складових, % | Вміст вуглецю, % | Марка сталі | Призначення | ||

| Ф | П | Ц | ||||

Таблиця 5.3.

Результати дослідження мікроструктури чавунів

| Мікроструктура | Структурні складові | Форма графіту | Марка чавуну | Призначення | |||||

| до травлення | після травлення | Ф | П | Ц | Л | Г | |||

Лабораторна робота №6

ВПЛИВ ТЕРМІЧНОЇ ОБРОБКИ НА СТРУКТУРУ І ВЛАСТИВОСТІ ВУГЛЕЦЕВИХ СТАЛЕЙ

Мета роботи: Вивчити вплив основних видів термічної обробки на структуру і механічні властивості вуглецевої сталі.

Забезпечення роботи: печі муфельні; зразки вуглецевих сталей; твердомір Роквелла; альбом структур, довідкові таблиці.

6.1. Теоретичні відомості

Термічна обробка (ТО) служить для зміни структури і властивостей сталі. Вона грунтується на теорії фазових перетворень, які відбуваються при нагріванні та охолодженні сплавів. Режими ТО для конкретних деталей визначаються за довідниками.

Відпалювання. В залежності від того, нагрівають сталь нижче чи вище температур фазових перетворень у твердому стані, розрізняють відпалювання першого роду (рекристалізаційне, для зняття внутрішніх залишкових напруг, дифузійне) і другого роду (повне чи неповне).

Рекристалізаційне відпалювання застосовують для зняття наклепу сталі після її холодної обробки тиском (прокатування, волочіння, штампування). Сталь нагрівають вище температури рекристалізації, витримують при цій температурі і потім охолоджують на повітрі.

Відпалювання для зняття внутрішніх залишкових напруг, призначене для зменшення або зняття у виробах шкідливих напруг розтягу, проводиться при невисокій температурі, тому його іноді називають низькотемпературним. Воно виконується після різних технологічних операцій (зварювання, лиття тощо).

Дифузійне (гомогенізаційне) відпалювання застосовують для злитків і фасонних виливків великих розмірів з легованих сталей для усунення в них дендритної ліквації. Сталь нагрівають до температури 1000…1150 оС, витримують при ній 12…15 год і повільно охолоджують у печі. Висока температура нагрівання і тривала витримка потрібні для повного протікання дифузійних процесів у сталі. При цьому відбувається збільшення зерна.

Повне відпалювання служить для отримання дрібнозернистої структури в доевтектоїдній сталі. Температуру нагрівання вибирають, користуючись діаграмою стану Fe - Fe3C (рис.5.1). Сталь повільно нагрівають до температури вище точки Ас3 на 30…50 оС. При цьому у ній утворюється дрібнозернистий аустеніт. При повільному охолодженні разом з піччю відбувається розпад аустеніту з утворенням дрібнозернистої структури перліту і фериту. Повне відпалювання підвищує пластичність і в`язкість сталі.

При проведенні повного відпалювання через тривале перебуванням деталей у печі можливе зневуглецьовування й окислювання поверхні металу. Тому вироби, які відпалюються, упаковують у контейнери, заповнені піском, чавунною стружкою чи вугіллям. Часто застосовують відпалювання у печах з контрольованою захисною атмосферою або в печах з вакуумом, після чого деталі мають світлу і чисту поверхню.

Рис.6.1. Температурні інтервали нагрівання сталі при різних видах термічної обробки: Г – гартування, В – відпалювання, Н – нормалізація, ВВ, СВ і НВ – високе, середнє і низьке відпускання, ГВ – гомогенізаційне відпалювання

Неповне відпалювання застосовують для отримання дрібнозернистої структури в заевтектоїдній сталі. Сталь нагрівають до температури, на 30…50 оС вище точки Ас1, а потім повільно охолоджують. При цьому відбувається перетворення аустеніту в перліт, а вторинний цементит залишається без зміни. Такий режим відпалювання застосовують тільки тоді, коли в структурі сталі вторинний цементит не утворює сітки навколо зерен перліту. Якщо ж у структурі є цементитна сітка, потрібно нагріти сталь вище точки Асm і охолодити на повітрі, щоб розчинити сітку цементита і не дати йому виділитися, а потім зробити повторне нагрівання вище точки Ас1 з наступним повільним охолодженням. Неповне відпалювання застосовують і для поліпшення оброблюваності різанням доевтектоїдної сталі, яка при цьому отримує структуру пластинчастого перліту.

Для отримання структури зернистого цементита заевтектоїдну сталь піддають сфероутворюючому відпалюванню. Сталь нагрівають трохи вище точки Ас1, витримують і потім повільно охолоджують - спочатку до температури точки Ас1, а потім на повітрі. Внаслідок невисокої температури нагрівання, у сталі, поряд з аустенітом, зберігається велике число часток, які не розчинилися, що сприяє утворенню зернистої форми перліта (цементита). На розмір зерен впливає швидкість охолодження – з її зменшенням розмір зерна збільшується. Відпалена сталь з структурою зернистого цементита в порівнянні з відпаленою сталлю зі структурою пластинчастого перліту, має меншу твердість, більшу в`язкість і кращу оброблюваність різанням.

Розглянуті види відпалювання проводять з безперервним повільним охолодженням. При відпалюванні з витримкою при постійній температурі (ізотермічне відпалювання) сталь нагрівають, як і при звичайному відпалюванні (доевтектоїдну - вище точки Ас3, заевтектоїдну - вище точки Ас1 на 20…30 оС), потім швидко охолоджують до температури нижче точки Ас1 на 20…100 оС і витримують при ній; при цьому відбувається перетворення аустеніта в перліт. Після цього сталь охолоджують на повітрі. Ізотермічне відпалювання виконують в одній печі, іноді - у двох: в одній печі виріб нагрівають вище температури фазового перетворення, а потім переносять в іншу піч, нагріту до температури нижче точки Ас1 і витримують при цій температурі. Перевагами ізотермічного відпалювання є менша тривалість процесу завдяки прискоренню охолодження (4…7 год замість 15…30 год) і однорідніша структура, яка покращує оброблюваність сталі різанням.

Нормалізація служить для отримання дрібнозернистої структури в доевтектоїдних сталях, зняття внутрішніх залишкових напруг і наклепу, отримання однорідної структури перед завершальною термічною обробкою, холодним штампуванням або обробкою різанням, знищення сітки вторинного цементита в заевтектоїдних сталях. Нормалізують фасонні виливки, поковки і штамповки, а також деталі, які цементуються.

Для низьковуглецевих сталей нормалізація часто замінює повне відпалювання (після неї сталь має структуру перліта і ферита, як і після відпалювання, але більш дрібнозернисту, а механічні властивості дещо вищі в порівнянні з відпаленою), для середньовуглецевих і легованих сталей - гартування з наступним відпусканням (сталі отримують структуру сорбіта, тому їхня твердість і міцність у порівнянні з відпаленими вищі). Іноді нормалізація заміняє гартування і високе відпускання, проте в цьому випадку нормалізована сталь має меншу в’язкість, ніж загартована і відпущена, і для відповідальних деталей машин і конструкцій не застосовується.

При нормалізації доевтектоїдну сталь нагрівають до температури вище точки Ас3, а заевтектоїдну - вище точки Ас1 на 30…50 оС, а потім охолоджують на повітрі.

Гартування служить для надання металу високої твердості і міцності шляхом утворення нерівноважної структури - мартенсита.

Є кілька різновидів гартування. В залежності від товщини загартованого шару розрізняють об'ємне і поверхневе гартування. Об'ємне гартування провадиться в печах і ванних, а поверхнева - струмами високої, підвищеної і промислової частоти, газовим полум'ям і в електролітах. В залежності від режиму охолодження буває об'ємне, гартування з безперервним охолодженням і з переривчастим охолодженням (ізотермічне, ступінчасте). В залежності від середовища, у якому нагрівають сталь, розрізняють гартування звичайне і з застосуванням захисної атмосфери (світле).

Температуру нагрівання пі д гартування для вуглецевих сталей вибирають, використовуючи діаграму стану Fe - Fe3C. Доевтектоїдну сталь нагрівають до температур вище точки Ас3, а заевтектоїдну - вище точки Ac1 на 30…50 оС. Час витримки при нагріванні вибирають у залежності від розмірів виробів й об’єму металу, який завантажується в піч. Після нагрівання і витримки вироби охолоджують у різноманітних гартівних середовищах, які забезпечують необхідну швидкість охолодження.

Гартувальними середовищами є вода, мінеральні масла, розчин їдкого натрію, розплавлені солі, луги і метали, емульсії тощо. Основна вимога до них - висока охолоджувальна спроможність в інтервалі температур 650…550 оС і низька охолоджувальна спроможність при 300…200 оС (уповільнене охолодження в інтервалі температур 300…200 оС необхідне для зменшення внутрішніх термічних і структурних напруг). Охолоджувальну спроможність гартувальних середовищ підвищують інтенсивним перемішуванням.

Основними технологічними властивостями при гартуванні сталі є загартовуваність (здатність сталі до підвищення твердості при гартуванні) і прогартовуваність (здатність гартуватися на визначену глибину). Поверхневі шари деталей, які стикаються з гартувальним середовищем, охолоджуються швидше, ніж внутрішні; тому не завжди вдається досягти прогартовуваності по всьому перерізу (наскрізна прогартовуваність). А при нескрізній прогартовуваності структура поверхневих шарів виробу після гартування - мартенсит, а структура внутрішніх шарів - троостит. За глибину загартування приймають віддаль від поверхні виробу до шару з напівмартенситною структурою (50% мартенситу і 50% трооститу). Крім швидкості охолодження, прогартовуваність залежить від ряду інших чинників: складу сталі, вихідної структури, діаметра виробу, температури нагрівання під гартування тощо.

При швидкому охолодженні у сталі виникають внутрішні напруги - термічні і структурні, пов'язані з перебудовою ГЦК-ґратки аустеніта в гратку мартенсита і зміною об’єму сталі. В результаті дії цих напруг у сталі з'являються тріщини і деформації. Дефектами гартування є також м'які плями, знижені твердість і міцність, зневуглецьовування, окислювання тощо. Уникнути цих дефектів або в значній мірі зменшити їх можна застосуванням різних видів гартування і правильним вибором їх режимів.

Є кілька різновидів об'ємного гартування. При гартуванні в одному охолоджувальному середовищі нагріті до температури гартування вироби занурюють у гартувальне середовище (найчастіше - у воду або масло), де вони і знаходяться до повного охолодження. Таке гартування застосовують як для вуглецевої сталі (охолодження у воді), так і для легованої сталі (охолодження в маслі). Його недоліком є те, що в результаті великої різниці температур нагрітого металу й охолоджувального середовища у сталях виникають великі термічні напруги, які ведуть до утворення дефектів.

Для зменшення термічних напруг застосовують гартування з підстужуванням, коли нагрітий виріб перед зануренням у гартувальне середовище певний час витримують на повітрі (підстужують). Застосовують також гартування у двох середовищах: деталі спочатку охолоджують до 300…400 °С у воді, а потім - у маслі. Таке гартування (переривчасте) застосовується для високовуглецевої інструментальної сталі.

При ступінчастому гартуванні сталь охолоджують поетапно, у двох різних середовищах. Першим є розплав солі чи масло, нагріті до температури на 20…30 оС вище точки Мп для даної сталі. У цьому середовищі деталям дають короткочасну витримку (до початку розпаду аустеніта) для вирівнювання температури по всьому об`єму виробів (ванна має постійну температуру). Після витримки в гарячому середовищі сталь має структуру аустеніта. Другим середовищем є повітря, при охолодженні на якому відбувається перетворення аустеніта в мартенсит. Основною перевагою ступінчастого гартування є можливість зменшення термічних напруг (а отже – і дефектів), досягнення сприятливого поєднання високої в’язкості, міцності та твердості (НRС 55…60).

Прогресивним методом гартування, яке забезпечує поєднання високої міцності, пластичності і в’язкості, є ізотермічне, при якому сталь охолоджують у гарячому середовищі (соляних або лужних ванних). Температура нагрівання середовища різна в залежності від складу сталі. Перетворення аустеніта в нижній бейніт відбувається під час ізотермічного витримування сталі, після чого її охолоджують на повітрі. Твердість після ізотермічного гартування становить НRС 45…55.

Після гартування твердість сталі підвищується - тим більше, чим більше в ній вуглецю. Проте одночасно у сталі збільшується вміст залишкового аустеніта, що помітно знижує її твердість. Поряд з високими твердістю і міцністю загартована сталь характеризується і зниженими пластичністю і в’язкістю. Змінюються і фізичні властивості: електричний опір і коерцитивна сила після гартування підвищуються, а магнітна проникність і залишкова індукція знижуються.

Відпускання служить для зняття внутрішніх залишкових напруг, які виникли в загартованій сталі, і одержання необхідних структур і механічних властивостей. Цей вид термообробки є найважливішою операцією, яка формує структуру і властивості сталі і визначає її подальшу експлуатацію. При відпусканні виконується нагрівання сталі нижче точки Ас1 (рис. 40), витримка й охолодження. Розрізняють низьке, середнє і високе відпускання.

Низьке відпускання (температура нагрівання 150…250 оС) застосовується для вуглецевих і легованих інструментальних сталей, для яких необхідні високі твердість (НRС 59…63) і зносостійкість. Після низького відпускання сталь має структуру відпущеного мартенсита. Середнє відпускання (температура нагрівання 350…500 °С) застосовують для пружинних і ресорних сталей. Сталь отримує структуру троостита відпускання, яка має достатньо високу твердість (НRС 44…54) при високій пружності. Високе відпускання характеризується температурою нагрівання 500…680 оС і структурою сорбіта відпускання. Подвійна термічна обробка, яка складається з гартування і високого відпускання сталі, називається поліпшенням, тому що сталь після такої обробки отримує найбільш сприятливе поєднання механічних властивостей - високі в`язкість і пластичність поряд із достатньою міцністю.

Крім температури нагрівання, важливим чинником є час витримки - чим вища температура відпускання, тим час витримки менший. А ось швидкість охолодження при відпусканні вуглецевої сталі великого значення не має.

Порядок роботи

Вивчити і зарисувати структури сталі до термообробки (у стані поставки). Про-вести термобробку заданих марок сталей – відпалювання, нормалізацію, гартування і відпускання. Виміряти твердість кожного зразка після термообробки.

Таблиця 6.1

Протокол досліджень

| №пп | Марка сталі | Вміст вуглецю | Вид ТО | Температура нагрівання | Середовище охолодження | Мікроструктура | Твердість | ||

| До ТО | після ТО | до ТО | після ТО | ||||||

Лабораторна робота №7

Теоретичні відомості

Легованими називають сталі, в які для отримання тих чи інших властивостей введені легуючі елементи, а легуючими називаються елементи, які спеціально вводять в сталі в певних концентраціях з метою зміни її будови і властивостей. До основних легуючих елементів відносяться Mn, Si, Се, Ni, W, V, Mo, Al, Nb, Co, Ті, B.

Легуючі елементи значною мірою впливають на фазові перетворення в сталі, на її структуру. Такі елементи, як Ni, Mn, Cu, Co знижують критичну точку А3 і підвищують точку А4. Друга група елементів (Cr, Si, V, Mo, W, Al, Ti ) навпаки -знижує критичну точку А4, а точку А3 підвищує. Багато легуючих елементів утворюють в сталях карбіди, які можна розділити на дві групи. Карбіди першої групи (Me3C, Me23C6, Me7C3, Me6C) мають складну кристалічну будову і порівняно низьку температуру плавлення (близько 1600°С). Карбіди першої групи утворюють такі елементи: Fe, Mn, Cr, W, Mo. Карбіди другої групи (MeC, Me2C) мають просту кристалічну будову і високу температуру плавлення (2000…3000 °С). Карбіди другої групи утворюють такі сильні карбідоутворюючі елементи: Mo, W, V, Ti, Zr. Вони відносяться до фаз проникнення, важко розчиняються в аустеніті на відміну від карбідів першої групи, мають більш високу дисперсність.

Легуючі елементи суттєво впливають на процеси які, відбуваються при термічній обробці сталі.

Вплив легуючих на кінетику розпаду аустеніту. Усі легуючі елементи (за винятком Co) сповільнюють розпад аустеніту, що виявляється в зсуванні вправо лінії на діаграмі ізотермічного розпаду аустеніту. Це призводить до зниження критичної швидкості гартування і збільшення прогартовуваності сталі. Найбільш сильно збільшують прогартовуваність Cr, Ni, Mo, Mn. Тому вони входять до складу більшості конструкційних сталей. Своєрідно впливають на кінетику розпаду аустеніту карбідоутворюючі елементи: V, W, Ti, Nb. Оскільки ці елементи утворюють важкорозчинні карбіди, то при звичайних температурах гартування (800…900 °С) вони залишаються у вигляді дисперсних твердих фаз, які діють як готові центри кристалізації перліту, в результаті чого прогартовуваність сталі зменшується. При високій температурі нагріву під гартування ці карбіди вже розчиняються в аустеніті, що приводить до збільшення прогартовуваності.

Вплив легуючих елементів на мартенситне перетворення. Легуючі елементи впливають на положення температурного інтервалу мартенситного перетворення. Деякі елементи (Al, Co) підвищують температури початку (Mп) і кінця (Mк) мартенситного перетворення, що зменшує кількість залишкового аустеніту (Азал), інші не впливають на неї (Si), але більшість знижують Mп i Mк, збільшуючи кількість А зал, знижуючи тим самим твердість і міцність загартованої сталі.

Вплив легуючих елементів на ріст зерна аустеніту. Усі легуючі елементи (за виключенням Mn i B ) зменшують схільність аустенітного зерна до росту. При цьому елементи, які не утворюють карбіди (Ni, Co, Si, Cu) відносно слабко впливають на ріст зерна аустеніту, а карбідоутворюючі елементи (Cr, Mo, W, V, Ti, Zr, Nb) сильно подрібнюють зерно. Це пов’язано з тим, що карбіди, які не розчинені в аустеніті, заважають росту аустенітного зерна.

Вплив легуючих елементів на перетворення при відпусканні. Легуючі елементи уповільнюють процес розпаду мартенсита, при чому такі елементи, як Ni, Mn впливають не значно, а Cr, Mo, Si та ін.- дуже помітно. Це пов’язано з тим, що процеси при відпусканні мають дифузійний характер і більшість легуючих елементів уповільнюють карбідне перетворення, особливо на стадії коагуляції. Тому для отримання однакових результатів сталь, леговану Cr, Mo, Si потрібно нагрівати при відпусканні до вищої температури чи збільшувати тривалість відпусканні порівняно з вуглецевою сталлю.

Маркування легованих сталей

Для позначення марок сталей прийнята буквенно–цифрова система, згідно з якою

кожна марка сталі складається з певного поєднання букв і цифр, які показують приблизний склад сталі. Марка сталі звичайно починається з однієї, двох або трьох цифр, які показують вміст (середній чи граничний ) вуглецю в сталі: одна цифра – в десятих, дві або три цифри – в сотих частках відсотка. Початкові цифри в марці відсутні, якщо інструментальна сталь містить один відсоток С або більше. Легуючі елементи позначаються такими буквами: А – азот, Б – ніобій, В – вольфрам, Г – марганець, Д – мідь, Е – селен, К - кобальт, Н - нікель, М - молібден, П-фосфор, Р-бор, С - кремній, Т - титан, Ф - ванадій, Х - хром, Ц - цирконій, Ч - рідкоземельні елементи, Ю - алюміній. Числа, які стоять за буквами вказують приблизний вміст відповідного легуючого елемента в цілих відсотках. Буква А вказує на наявність в сталі азоту, якщо вона стоїть всередині марки, якщо на початку – автоматна, в кінці високоякісна. Наприклад, сталь 20ХН3А –це конструкційна сталь, високоякісна (А) , містить 0,2 % С, ~1 % Сr, ~3 % N і сталь 15Х17АГ14 – це нержавіюча сталь, яка містить £ 0,15 % С, ~17 % Cr, <1 % N, 14 % Mn; сталь 4ХВ2С – це інструментальна сталь, яка містить ~0,4 % С, ~1 % Cr, ~2 % W, ~1 % Si; сталь Х6ВФ – це інструментальна сталь, яка містить ³ 1 % С, ~ 6 % Cr, ~ 1 % W, < 1 % V.

Для деяких груп сталей прийняті додаткові позначення. Марки кулькопідшип-никових сталей починаються з букви Ш, швидкорізальних – з букви Р, магнітно-твердих – з букви Е. Вміст вуглецю в цих марках не вказується. Наприклад, сталь ШХ15Сr – це шарикопідшипникова сталь, яка містить ~1,5 % Сr, ~1 % Si і ~1 % Mn, тобто число, яке стоїть за буквою Х показує середній вміст хрому в десятих частках відсотках; сталь Р6М5 – це швидкорізальна сталь, яка містить ~6 % W, 5 % Мо, тобто число, яке стоїть за буквою Р показує на вміст вольфраму в цілих відсотках.

Порядок виконання роботи.

Дослідження впливу легких елементів на перетворення в сталі виконують порівняльним аналізом результатів, отриманих після термічної обробки вуглецевої і легованої сталі з однаковим вмістом вуглецю (40 і 40Х, У9 і 9ХС, У10 і ШХ15).

7.2.1 Визначити за діаграмою стану Fe – Fe 3C або за довідником літератури нагріву вибраних для дослідження марок сталей.

7.2.2. Визначити час нагрівання і витримки зразків у печі в залежності від їх розмірів та форми за таблицею 7.1.

7.2.3. Завантажити в муфельну піч, яка нагріта до необхідної температури, по чотири зразки вуглецевої і легованої сталей і витримати їх визначений час.

7.2.4. Охолодити по одному зразку кожної марки сталі в різних охолоджувальних середовищах: у воді, у маслі, на повітрі та в печі,

7.2.5. Виміряти за методом Роквелла твердість всіх зразків після охолодження. Попередньо плоскі поверхні зразків слід зачистити за допомогою шліфувального паперу або на заточному верстаті.

Усі параметри і результати експериментів оформити у вигляді табл. 7.1.

Таблиця 7.1.

Порядок виконання роботи

Вивчити і замалювати мікроструктуру сталі до термообробки. Провести термобробку заданих марок сталей – цементацію з подальшим гартуванням і відпусканням. Виміряти твердість кожного зразка після термообробки і хіміко-термічної обробки.

Таблиця 8.1

Протокол досліджень

| №пп | Марка сталі | Вміст вуглецю | Вид ТО | Температура нагрівання | Середовище охолодження | Твердість | |

| до ТО | після ТО | ||||||

МЕТОДИЧНІ ВКАЗІВКИ

до лабораторних робіт з курсу “Технологія конструкційних матеріалів і матеріалознавство” (розділ “Матеріалознавство”) для студентів напрямку підготовки 0902 “Інженерна механіка” спеціальностей “Автомобілі та автомобільне господарство”, “Підйомно-транспортні, будівельні, дорожні, меліоративні машини та обладнання”, “Обладнання хімічних виробництв і підприємств будівельних матеріалів” денної та заочної форм навчання

Рекомендовано до друку

Методичною комісією

механічного факультету

Протокол № 4

від 28.04.2004 року

Рівне-2004

Методичні вказівки до лабораторних робіт з курсу “Технологія конструкційних матеріалів і матеріалознавство” (розділ “Матеріалознавство”) для студентів напрямку підготовки 0902 “Інженерна механіка” спеціальностей “Автомобілі та авомобільне господарство”, “Підйомно-транспортні, будівельні, дорожні, меліоративні машини та обладнання, “Обладнання хімічних виробництв і підприємств будівельних матеріалів” денної та заочної форм навчання /Є.К. Кім, М.В. Пікула. – Рівне: НУВГП, 2004. – с.35

Упорядники: Є.К.Кім, канд.техн.наук, доц., М.В. Пікула, ст.викл.

Відповідальний за випуск М.М. Марчук, канд.техн.наук, проф., завідувач кафедри “Автомобілі, автомобільне господарство і технологія металів”.

Зміст

| Стор. | |

| Лабораторна робота № 1 “Визначення твердості металів”............................................... | 3 |

| Лабораторна робота № 2 “Побудова діаграми стану двохкомпонентних сплавів”.................................................................................................................................. | 7 |

| Лабораторна робота № 3“Макроскопічний метод дослідження металів”.......................................................................................................................................... | 9 |

| Лабораторна робота № 4 “Мікроструктурний аналіз металів і сплавів” ……………… | 13 |

| Лабораторна робота № 5 “Мікроаналіз вуглецевих сталей і чавунів”........................... | 16 |

| Лабораторна робота № 6 “Вплив термічної обробки на структуру і властивості вуглецевих сталей” ................................................................................................................... | 21 |

| Лабораторна робота № 7 “Термічна обробка легованих сталей”................................... | 25 |

| Лабораторна робота № 8 “Хіміко-термічна обробка сталі” .......................................... | 28 |

Рекомендована література

1. Геллер Ю.А., Рахштадт А.Г. Материаловедение. - М.: Металлургия. 1983. - 384 с.: ил.

2. Гуляев А.П. Металловедение. - М.: Металлургия. 1986. – 544 с.: ил.

3. Лахтин Ю.М., Леонтьева В.П. Материаловедение. - М.: Машиностроение, 1990. – 528 с.: ил.

4. Мозберг Р.К. Материаловедение. - М.: Высш. шк, 1991. - 448 с.: ил.

5. Материаловедение и технология металлов./ Г.П. Фетисов, М.Г. Карпман, В.М. Матюнин и др. – М.: Высш.шк., 2001. – 638с.

© Є.К.Кім, Пікула М.В., 2004

© НУВГП. 2004

Лабораторна робота № 1

ВИЗНАЧЕННЯ ТВЕРДОСТІ МЕТАЛІВ

Мета роботи: вивчити основні методи і прилади для визначення твердості металів; набути практичні навики визначення твердості методами Брінелля та Роквелла; порівняти значення твердості різних металів.

Забезпечення роботи: набір зразків різних сплавів, твердомір Брінелля, мікроскоп МПБ-2 (лупа Брінелля), твердомір Роквелла, довідкові таблиці.

Теоретичні відомості

Твердість - це здатність металу опиратися проникненню в нього іншого, більш твердого, тіла певної форми і розмірів, яке під дією навантаження практично не отримує залишкової деформації. Тіло, яке проникає у випробувану поверхню, називається індентором і може мати форму кульки, конуса чи чотиригранної піраміди. Індентори виготовляють з інструментальних сталей, твердих металокерамічних сплавів або технічних алмазів.

Визначення твердості - поширений метод випробування металів, який дозволяє судити про деякі характеристики деталі без її руйнування. Наприклад, чим більша твердість сталі, тим більша її міцність і стійкість проти зношення, менша здатність до пластичної деформації.

Відомо кілька методів визначення твердості, але більшість їх грунтується на тому, що індентор залишає на випробовуваній поверхні відбиток, розміри якого і визначають твердість зразка. Чим менший відбиток, тим більша твердість металу.

У виробничих умовах застосовуються методи Брінелля і Роквелла, для дослідницьких цілей - метод Віккерса.

Последнее изменение этой страницы: 2019-04-10; Просмотров: 315; Нарушение авторского права страницы