Расчет показателей технологичности

Проектирование технологического процесса сборки и монтажа радиоэлектронной аппаратуры начинается с тщательного изучения исходных данных (ТУ и технических требований, комплекта технической документации, программы выпуска, условий запуска в производство и т.д.). На данном этапе основным критерием, определяющим пригодность аппаратуры к промышленному выпуску, является технологичность конструкции.

Под технологичностью конструкции понимают совокупность ее свойств, проявляемых в возможности оптимальных затрат труда, средств, материалов, времени при технической подготовке производства, изготовлении, эксплуатации и ремонте по сравнению с соответствующими показателями конструкций изделий аналогичного назначения при обеспечении заданных показателей качества [24].

Оценка технологичности преследует цели:

- определение соответствия показателей технологичности нормативным значениям;

- выявление факторов, оказывающих наибольшее влияние на технологичность изделий;

- установление значимости этих факторов и степени их влияния на трудоемкость изготовления и технологическую себестоимость изделий.

Вид изделия, объем выпуска, тип производства и уровень развития науки и техники являются главными факторами, определяющими требования к технологичности конструкции изделия. Для оценки технологичности конструкции используются многочисленные показатели, которые делятся на качественные и количественные. К качественным относят взаимозаменяемость, регулируемость, контролепригодность и инструментальная доступность конструкции. Количественные показатели классифицируются на:

– базовые (исходные) показатели технологичности конструкций, регламентируемые отраслевыми стандартами;

– показатели технологичности конструкций, достигнутые при разработке изделий;

– показатели уровня технологичности конструкции, определяемые как отношение показателей технологичности разрабатываемого изделия к соответствующим значениям базовых показателей.

Номенклатура показателей технологичности конструкций выбирается в зависимости от вида изделия, специфики и сложности конструкции, объема выпуска, типа производства и стадии разработки конструкторской документации. Отработка конструкций на технологичность включает:

– комплекс работ по снижению трудоемкости и себестоимости изготовления изделий.

– комплекс работ по снижению трудоемкости, цикла и стоимости ремонта и эксплуатации.

Все блоки по технологичности делятся на 4 основные группы: электронные, радиотехнические, электромеханические и коммутационные.

Для каждого блока определяются 7 показателей технологичности, каждый из которых имеет свою весовую характеристику  . Величина коэффициента весомости

. Величина коэффициента весомости  зависит от порядкового номера частного показателя в ранжированной последовательности и рассчитывается по формуле:

зависит от порядкового номера частного показателя в ранжированной последовательности и рассчитывается по формуле:

(8.1)

(8.1)

где q – порядковый номер ранжированной последовательности частных показателей.

Таблица 8.1 – Значение весовой характеристики частных показателей технологичности.

| q

|

|

| 1

| 1, 0

|

| 2

| 1, 0

|

| 3

| 0, 8

|

| 4

| 0, 5

|

| 5

| 0, 3

|

| 6

| 0, 2

|

| 7

| 0, 2

|

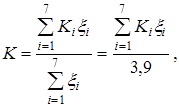

Затем на основании расчета всех показателей вычисляют комплексный показатель технологичности:

(8.2)

(8.2)

Коэффициент технологичности находится в пределах  .

.

Состав показателей технологичности в ранжированной последовательности для блока приведен в таблице 8.2.

Таблица 8.2 – Показатели технологичности конструкции электронных РЭС.

| Порядковый номер (i) показателя

| Показатели технологичности

| Обозначение

| Степень влияния

|

| 1

| Коэффициент применения микросхем и микросборок

| Км.с.

| 1, 0

|

| 2

| Коэффициент автоматизации и механизации монтажа

| Км.м.

| 1, 0

|

|

3

| Коэффициент автоматизации и механизации подготовки ИЭТ к монтажу

|

Км.п.иэт

|

0, 8

|

| 4

| Коэффициент автоматизации и механизации регулировки и контроля

| Ка.р.к.

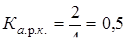

| 0, 5

|

| 5

| Коэффициент повторяемости ИЭТ

| Кпов.иэт

| 0, 3

|

| 6

| Коэффициент применения типовых технологических процессов

| Кт.п.

| 0, 2

|

| 7

| Коэффициент прогрессивности формообразования деталей

| Кф

| 0, 1

|

1) Коэффициент применения микросхем и микросборок:

(8.3)

(8.3)

где  – общее число дискретных элементов, замененных микросхемами и установленных на микросборках в РЭС;

– общее число дискретных элементов, замененных микросхемами и установленных на микросборках в РЭС;

– общее число ИЭТ, не вошедших в микросхемы.

– общее число ИЭТ, не вошедших в микросхемы.

Поскольку разрабатываемое устройство содержит ИМС большой и сверхбольшой степени интеграции, содержащих до нескольких десятков тысяч элементов, Км.с практически не будет отличаться от единицы.

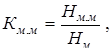

2) Коэффициент автоматизации и механизации монтажа:

(8.4)

(8.4)

где  – количество монтажных соединений ИЭТ, которые предусматривается осуществить автоматизированным или механизированным способом. Для блоков на печатных платах механизация относится к установке ИЭТ и последующей пайке волной припоя;

– количество монтажных соединений ИЭТ, которые предусматривается осуществить автоматизированным или механизированным способом. Для блоков на печатных платах механизация относится к установке ИЭТ и последующей пайке волной припоя;

– общее количество монтажных соединений. Для разъемов, реле, микросхем и ЭРЭ определяется по количеству выводов. Информация об элементах, паяемых волной приведена в таблице 8.

– общее количество монтажных соединений. Для разъемов, реле, микросхем и ЭРЭ определяется по количеству выводов. Информация об элементах, паяемых волной приведена в таблице 8.

Таблица 8.3 – Элементы, паяемые волной припоя.

| Наименование элемента

| Количество элементов

| Количество выводов у одного элемента

| Всего выводов

|

| Конденсаторы

К53-4А-16В-10мкФ+20% ОЖО.464.149 ТУ

| 4

| 2

| 8

|

| К10-17-1б-Н90-0, 1мкФ ОЖО.460.107 ТУ

| 63

| 2

| 126

|

| К10-17-1б-М1500-470пкФ ОЖО.460.107 ТУ

| 1

| 2

| 2

|

| Резисторы ОЖО.467.093 ТУ

С2-33Н-0, 125-1кОм+5% А-Д-В

| 1

| 2

| 2

|

| С2-33Н-0, 125-330 Ом+5% А-Д-В

| 3

| 2

| 6

|

| С2-33Н-0, 125-510 Ом+5% А-Д-В

| 1

| 2

| 2

|

| Диод 2Д522б дР3.362.029-01 ТУ

| 1

| 2

| 2

|

| Индикатор единичный

АЛ307БМ аАО.336.076. ТУ

| 1

| 2

| 2

|

| Генератор ГК1-07 ЕИМН.433526.001 ТУ

| 1

| 3

| 3

|

| Микрсхемы

КР1533ТМ2 бКО.348.806-02 ТУ

| 5

| 14

| 70

|

| Набор резисторов НР1-4-9-1кОм+5%

| 1

| 8

| 8

|

| КР1533СП1 бКО.348.806-05 ТУ

| 1

| 14

| 14

|

| КР1533ИД4 бКО.348.806-06 ТУ

| 3

| 16

| 48

|

| КР1533АП9 бКО.348.806-46 ТУ

| 1

| 20

| 20

|

| КР1533ЛА23 бКО.348.806-40 ТУ

| 2

| 14

| 28

|

| КР1533ЛН1 бКО.348.806-01 ТУ

| 3

| 14

| 42

|

| КР1533ТМ8 бКО.348.806-24 ТУ

| 1

| 16

| 16

|

| КР1533ЛА3 бКО.348.806-01 ТУ

| 1

| 14

| 14

|

| К170АП2 бКО.348.037-04 ТУ

| 1

| 8

| 8

|

| К170УП2 бКО.348.037-05 ТУ

| 1

| 16

| 16

|

| КР1810Гф84 бКО.348.800-04 ТУ

| 1

| 20

| 20

|

| КР1533ИР23 бКО.348.806-26 ТУ

| 8

| 20

| 160

|

| КР1533ИР22 бКО.348.806-26 ТУ

| 4

| 20

| 80

|

| КР1533АП6 бКО.348.806-30 ТУ

| 6

| 20

| 120

|

| КР1533ИР10 бКО.348.806-42 ТУ

| 1

| 20

| 20

|

| КР1533КП11А бКО.348.806-28 ТУ

| 7

| 16

| 112

|

| КР1533ИЕ10 бКО.348.806-27 ТУ

| 4

| 16

| 64

|

| КР1533ЛЛ1 бКО.348.806-40 ТУ

| 3

| 14

| 42

|

| КР537РУ25А бКО.348.532-10 ТУ

| 2

| 24

| 48

|

| КР1533ИР8 бКО.348.806-50 ТУ

| 1

| 14

| 14

|

| КР753РФ6А бКО.348.422-06 ТУ

| 2

| 28

| 56

|

| КР537РУ17 бКО.348.532-17 ТУ

| 2

| 28

| 56

|

| ЭКР1834ВМ86 бКО.348.806-06 ТУ

| 1

| 40

| 40

|

| КР1533ЛИ1 бКО.348.806-13 ТУ

| 1

| 14

| 14

|

| КР1533ЛА4 бКО.348.806-09 ТУ

| 1

| 14

| 14

|

| КР580ВИ53 бКО.348.745-10 ТУ

| 1

| 24

| 24

|

| КР1810ВН59АбК0.348.800-01 ТУ

| 1

| 28

| 28

|

| КР580ВВ51А бКО.348.745-03 ТУ

| 1

| 28

| 28

|

| КР1533ТМ7 бКО.348.806-48 ТУ

| 1

| 16

| 16

|

| КР1533ИД7 бКО.348.806-08 ТУ

| 3

| 14

| 42

|

| КР1533ИЕ2 бКО.348.806-41 ТУ

| 1

| 14

| 14

|

Всего выводов 1446.

Элементы, которые не паяются волной припоя и информация о них для дальнейшего расчета представлена в таблице 8.4.

Таблица 8.4 – Элементы, не паяемые волной припоя.

| Наименование элемента

| Количество элементов

| Количество выводов у одного элемента

| Всего выводов

|

| Резонатор РК169МА-6АП-18432К-В

| 1

| 2

| 2

|

| Конденсатор

К10-17-2б-Н90-1, 0мкФ ОЖО.460.107 ТУ

| 1

| 2

| 2

|

| Соединители

СНП221-64 РП31-1 АШДК.434410.063 ТУ

| 1

| 34

| 34

|

| СНП221-64 РП31 АШДК.434410.063 ТУ

| 1

| 21

| 21

|

Всего выводов 62.

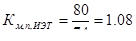

3) Коэффициент автоматизации и механизации подготовки ИЭТ к монтажу:

(8.5)

(8.5)

где  – количество ИЭТ в штуках, подготовка выводов которых осуществляется с помощью автоматов и полуавтоматов; в их число включаются ИЭТ, не требующие специальной подготовки (патроны, реле, разъемы и т.д.);

– количество ИЭТ в штуках, подготовка выводов которых осуществляется с помощью автоматов и полуавтоматов; в их число включаются ИЭТ, не требующие специальной подготовки (патроны, реле, разъемы и т.д.);

– общее число ИЭТ, которые должны подготавливаться к монтажу в соответствии с требованиями конструкторской документации.

– общее число ИЭТ, которые должны подготавливаться к монтажу в соответствии с требованиями конструкторской документации.

Элементы, которые к монтажу подготавливаются с помощью автоматов или полуавтоматов представлены в таблице 8.5.

Элементы, подготавливаемые к монтажу вручную, соблюдая требования к установке, представлены в таблице 8.6.

Таблица 8.5 – Элементы, подготавливаемые к монтажу с помощью оборудования.

| Наименование элемента

| Количество элементов

|

| Конденсаторы

К53-4А-16В-10мкФ+20% ОЖО.464.149 ТУ

| 4

|

| К10-17-1б-Н90-0, 1мкФ ОЖО.460.107 ТУ

| 63

|

| К10-17-1б-М1500-470пкФ ОЖО.460.107 ТУ

| 1

|

| К10-17-2б-Н90-1, 0мкФ ОЖО.460.107 ТУ

| 1

|

| Резисторы ОЖО.467.093 ТУ

С2-33Н-0, 125-1кОм+5% А-Д-В

| 1

|

| С2-33Н-0, 125-330 Ом+5% А-Д-В

| 3

|

| С2-33Н-0, 125-510 Ом+5% А-Д-В

| 1

|

| Диод 2Д522б дР3.362.029-01 ТУ

| 1

|

| Индикатор единичный

АЛ307БМ аАО.336.076. ТУ

| 1

|

| Резонатор РК169МА-6АП-18432К-В

| 1

|

| Генератор ГК1-07 ЕИМН.433526.001 ТУ

| 1

|

Всего элементов 80.

Таблица.8.6 – Элементы, подготавливаемые к монтажу с соблюдением ГОСТов.

| Наименование элемента

| Количество элементов

|

| Микрсхемы

КР1533ТМ2 бКО.348.806-02 ТУ

| 5

|

| Набор резисторов НР1-4-9-1кОм+5%

| 1

|

| КР1533СП1 бКО.348.806-05 ТУ

| 1

|

| КР1533ИД4 бКО.348.806-06 ТУ

| 3

|

| КР1533АП9 бКО.348.806-46 ТУ

| 1

|

| КР1533ЛА23 бКО.348.806-40 ТУ

| 2

|

| КР1533ЛН1 бКО.348.806-01 ТУ

| 3

|

| КР1533ТМ8 бКО.348.806-24 ТУ

| 1

|

| КР1533ЛА3 бКО.348.806-01 ТУ

| 1

|

| К170АП2 бКО.348.037-04 ТУ

| 1

|

| К170УП2 бКО.348.037-05 ТУ

| 1

|

| КР1810Гф84 бКО.348.800-04 ТУ

| 1

|

| КР1533ИР23 бКО.348.806-26 ТУ

| 8

|

| КР1533ИР22 бКО.348.806-26 ТУ

| 4

|

| КР1533АП6 бКО.348.806-30 ТУ

| 6

|

| КР1533ИР10 бКО.348.806-42 ТУ

| 1

|

| КР1533КП11А бКО.348.806-28 ТУ

| 7

|

| КР1533ИЕ10 бКО.348.806-27 ТУ

| 4

|

| КР1533ЛЛ1 бКО.348.806-40 ТУ

| 3

|

| КР537РУ25А бКО.348.532-10 ТУ

| 2

|

| КР1533ИР8 бКО.348.806-50 ТУ

| 1

|

| КР753РФ6А бКО.348.422-06 ТУ

| 2

|

| КР537РУ17 бКО.348.532-17 ТУ

| 2

|

| ЭКР1834ВМ86 бКО.348.806-06 ТУ

| 1

|

| КР1533ЛИ1 бКО.348.806-13 ТУ

| 1

|

| КР1533ЛА4 бКО.348.806-09 ТУ

| 1

|

| КР580ВИ53 бКО.348.745-10 ТУ

| 1

|

| КР1810ВН59АбК0.348.800-01 ТУ

| 1

|

| КР580ВВ51А бКО.348.745-03 ТУ

| 1

|

| КР1533ТМ7 бКО.348.806-48 ТУ

| 1

|

| КР1533ИД7 бКО.348.806-08 ТУ

| 3

|

| КР1533ИЕ2 бКО.348.806-41 ТУ

| 1

|

| Соединители

СНП221-64 РП31-1 АШДК.434410.063 ТУ

| 1

|

| СНП221-64 РП31 АШДК.434410.063 ТУ

| 1

|

Всего элементов, подготавливаемых к монтажу таким образом 74.

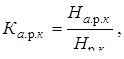

4) Коэффициент автоматизации и механизации регулировки и контроля:

(8.6)

(8.6)

где  –число операций контроля и регулировки, выполняемых на полуавтоматических и автоматических стендах;

–число операций контроля и регулировки, выполняемых на полуавтоматических и автоматических стендах;

– общее количество операций контроля и регулировки. Две операции: визуальный контроль и электрический являются обязательными. Если в конструкции имеются регулировочные элементы, то количество операций регулировки увеличивается пропорционально числу элементов. В разрабатываемом устройстве имеются два подстроечных резистора, следовательно, число операций контроля увеличится на два.

– общее количество операций контроля и регулировки. Две операции: визуальный контроль и электрический являются обязательными. Если в конструкции имеются регулировочные элементы, то количество операций регулировки увеличивается пропорционально числу элементов. В разрабатываемом устройстве имеются два подстроечных резистора, следовательно, число операций контроля увеличится на два.

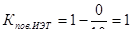

5) Коэффициент повторяемости ИЭТ:

(8.7)

(8.7)

где  – количество типоразмеров оригинальных ИЭТ в РЭС. К оригинальным относятся ИЭТ, разработанные и изготовленные впервые по техническим условиям; типоразмер определяется компоновочным размером и стандартом на элемент;

– количество типоразмеров оригинальных ИЭТ в РЭС. К оригинальным относятся ИЭТ, разработанные и изготовленные впервые по техническим условиям; типоразмер определяется компоновочным размером и стандартом на элемент;

– общее количество типоразмеров элементов.

– общее количество типоразмеров элементов.

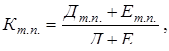

6) Коэффициент применения типовых технологических процессов:

(8.8)

(8.8)

где  и

и  – число деталей и сборочных единиц, изготавливаемых с применением типовых и групповых технологических процессов;

– число деталей и сборочных единиц, изготавливаемых с применением типовых и групповых технологических процессов;

Д и Е – общее число деталей и сборочных единиц В РЭС, кроме крепежа.

7) Коэффициент повторяемости печатных плат:

, (8.9)

, (8.9)

где Дтпп - число типоразмеров печатных плат;

Дпп - общее число печатных плат.

По формуле (8.1.2) рассчитываем комплексный показатель технологичности:

Так как заданный показатель технологичности 0, 8, то можно сказать, что данная конструкция удовлетворяет требованиям технологичности.