|

Архитектура Аудит Военная наука Иностранные языки Медицина Металлургия Метрология Образование Политология Производство Психология Стандартизация Технологии |

|

Архитектура Аудит Военная наука Иностранные языки Медицина Металлургия Метрология Образование Политология Производство Психология Стандартизация Технологии |

Выбор электродвигателя и расчёт приводаСтр 1 из 3Следующая ⇒

Введение Червячной передачей называется механизм, служащий для преобразования вращательного движения между валами со скрещивающимися осями. Обычно червячная передача состоит из червяка 1 и сопряженного с ним червячного колеса 2. Угол скрещивания осей обычно равен 90°; неортогональные передачи встречаются редко. Червячные передачи относятся к передачам с зацеплением, в которых движение осуществляется по принципу винтовой пары. Поэтому червячные передачи относят к категории зубчато-винтовых. Обычно ведущее звено червячной передачи – червяк, но существуют механизмы, в которых ведущим звеном является червячное колесо. Достоинства червячных передач: компактность конструкции и возможность получения больших передаточных чисел в одноступенчатой передаче (до U = 300 и более); высокая кинематическая точность и повышенная плавность работы; малая интенсивность шума и виброактивности; возможность обеспечения самоторможения. Недостатки червячных передач: значительное геометрическое скольжение в зацеплении и связанные с этим трение, повышенный износ, склонность к заеданию, нагрев передачи и сравнительно низкий КПД (от з = 0, 5 до 0, 95); необходимость применения для ответственных передач дорогостоящих и дефицитных антифрикционных цветных металлов. Указанные недостатки ограничивают мощность червячных передач (обычно до 60 кВт). Червячные передачи находят широкое применение, например, в металлорежущих станках, подъемно-транспортном оборудовании, транспортных машинах, а также в приборостроении. Выбор электродвигателя и расчёт привода Выбор двигателя

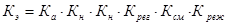

Определим общий коэффициент полезного действия (КПД) привода:

η обш= η ч. η 2 п. η м. η ц, где

η ч = 0, 83 – КПД червячной передачи (среднее значение), [№1, табл 1.1] η п = 0, 99 – КПД подшипников качения (2 пары), [№1, табл 1.1] η м = 0, 99 – КПД муфты, [№2, с. 346] η ц = 0, 92 – КПД цепной передачи. [№1, табл 1.1] η обш= 0, 83. 0, 992. 0, 99. 0, 92= 0, 740920316 Определим требуемую мощность двигателя:

Рдв = Ррм / η обш [№2 с. 113]

Рдв = 7, 5 / 0, 740920316= 10, 1225кВт=10, 12 кВт. Выбираем тип двигателя [№5, табл. 22.4, стр. 38], с учетом Р ном ³ Рдв, Рном = 10, 12 кВт. Двигатель асинхронный короткозамкнутый трехфазный общепромышленного применения, закрытый, обдуваемый, степень защиты IP54, типа 4A132M2УЗ, с синхронной частотой вращения 3000 об/мин, с мощностью P двиг=11кВт, номинальная частота вращения с учётом скольжения n двиг = 2910 об/мин Определение общего передаточного числа привода и разбивка его по отдельным передачам Определение действительных передаточных отношений.

Разбиваем Принимаем стандартное значение Передаточное число цепной передачи Принимаем

Определение силовых и кинематических параметров привода Определяем частоты вращения и угловые скорости валов.

Определяем мощность на валах

Определяем вращающие моменты на валах.

Результаты кинематического расчёта Расчетные параметры | Номера валов | ||||||

| I | II | III | |||||

| Передаточное число ступени | Червячная передача U=13 | Цепная передача U=2, 02 | |||||

| Мощность Р, кВт | 10, 2 | 8, 23 | 7, 5 | ||||

| Обороты n, об/мин | 2910 | 232, 8 | 116, 4 | ||||

| Момент Т, кН× м | 36, 92 | 342, 67 | 627, 53 | ||||

2. Расчет червячной передачи

Выбор материалов червяка и червячного колеса

Для изготовления червяков применяют углеродистые и легированные стали. Выбор марки стали зависит от назначаемой термообработки червяка и его габаритов. Материалы, применяемые для червячных колёс, по убыванию их антизадирных и антифрикционных свойств можно разделить на три группы: группа I – высокооловянистые (10¸ 12%) бронзы, группа II – безоловянистые бронзы и латуни, группа III – мягкие серые чугуны. Ожидаемое значение скорости скольжения при выборе материалов I и II групп определяют по зависимости:

, м/с

, м/с

где n1 – число оборотов червяка, об/минимальный; Т2 – крутящий момент на валу червячного колеса, Н´ м.

=4, 97 м/с

=4, 97 м/с

По таблице 4.2.16 из [1] с учетом V`s выбираем II группы материал венца червячного колеса: БР010Н1Ф1, отливка центробежная.

Механические характеристики материалов червячной передачи

| Элемент передачи | Марка материала | Способ отливки | sв | sτ |

| H/мм2 | ||||

| Червяк | сталь 45 с закалкой менее 350 HB и последующим шлифованием | - | 570 | 290 |

| Колесо | БрО10Н1Ф1 | отливка центробежная | 285 | 165 |

Углы подъёма витка червяка

Делительный угол подъёма витка:

(град)

(град)

Червяк

Делительный диаметр:

.

.

Начальный диаметр:

.

.

Диаметр вершин витков:

.

.

Диаметр впадин витков:

,

,

где

h*f=1+0, 2  сos g=1+0, 2

сos g=1+0, 2  cos11, 3=1, 196.

cos11, 3=1, 196.

Длина нарезанной части червяка

Значения в01 принимаем 56 мм для z1=4 и x=0.

Червячное колесо

Диаметр делительной (начальной) окружности:

.

.

Диаметр вершин зубьев:

.

.

Наибольший диаметр:

.

.

Диаметр впадин:

.

.

Ширина венца:  при z1=4.

при z1=4.

Принимаем  =45 мм.

=45 мм.

Расчет цепной передачи

1. Выбор типа цепи. Учитывая небольшую передаваемую мощность P3 при средней угловой скорости малой звездочки, принимаем для передачи однорядную роликовую цепь.

2. Число зубьев малой звездочки [формула (21.2)]

Согласно рекомендациям (см. § 21.3) принимаем Z1=13.

3. Число зубьев большой звездочки

Условие z 2 < z 2 max = 120 соблюдается (см. § 21.3).

4. Шаг цепи.

а) Вращающий момент на малой звездочке

T1=342, 647 кНм.

б) По табл. 21.4 интерполированием находим [рц]=27, 3 Н/мм2, ори-

ентируясь на меньшее табличное значение для заданной w2 = 24, 4 рад/с.

в) Коэффициен эксплуатации Кэ

где Кд – коэффициент, учитывающий динамичность нагрузки: при спокойной нагрузке Кд = 1;

Ка – коэффициент, учитывающий межосевое расстояние:

при  Ка = 1;

Ка = 1;

Кн – коэффициент, учитывающий наклон линии центров звездочек к горизонтали: при наклоне до 600 Кн = 1;

Крег – коэффициент, зависящий от способа регулирования натяжения цепи: при регулировании положения оси одной из звёздочки Крег = 1;

Ксм – коэффициент, учитывающий характер смазки: при периодической смазке Ксм = 1, 5;

Креж – коэффициент, зависящий от продолжительности работы в сутки: при односменной работе Креж = 1;

Кэ =1, 5 < 3 условие соблюдается

д) Тогда шаг цепи [формула (21.16)]

при числе рядовm = 1;

;

;

мм;

мм;

где при m = 1, mр = 1;

По табл. 21.1 принимаем цепь с шагом р = 25, 4 мм, для которой разрушающая нагрузка do=7, 95 H, В=22, 61 мм, q=2, 57 кг/м.

Для выбранной цепи по табл. 21.3 wlmax = 73 рад/с, следовательно, условие

wl< wlmax

соблюдается.

Для принятого шага цепи р = 25, 4 мм по табл. 21.4 интерполированием уточняем [рц]=28, 7 Н/мм2.

5. Скорость цепи [формула (21.4)]

6. Окружная сила, передаваемая цепью,

7. Расчетное давление в шарнирах принятой цепи [формула (21.14)]

Износостойкость цепи обеспечивается.

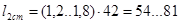

8. Длина цепи.

Ориентировочное межосевое расстояние [формула (21.6)]

а = 40 р = 40 . 25, 4 мм = 1016 мм.

Тогда длина цепи в шагах [формула (21.7)]

Принимаем Lt =121 шагов.

Проектный расчёт валов

Предварительный расчет валов

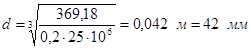

а) Тихоходный вал.

Для компенсации напряжений изгиба и других неучтенных факторов принимаем для расчета значительно пониженные значения допустимых напряжений кручения. т.о. диаметр вала определится из условия прочности:

, где Т – крутящий момент на валу,

, где Т – крутящий момент на валу,

- допускаемое напряжение на кручение.

- допускаемое напряжение на кручение.

Принимаем материал выходного вала редуктора сталь 45, тогда

(МПа)

(МПа)

Полученное значение округляем до ближайшего стандартного значения

– диаметр вала в месте посадки подшипника,

– диаметр вала в месте посадки подшипника,

– диаметр вала в месте посадки шестерни,

– диаметр вала в месте посадки шестерни,

– диаметр вала в месте посадки звездочки.

– диаметр вала в месте посадки звездочки.

Определим длину ступицы:

[№4 с. 53]

[№4 с. 53]

(мм),

(мм),

принимаем  (мм)

(мм)

Определим длину выходного конца тихоходного вала:

(мм),

(мм),

Предварительно принимаем длину выходного конца тихоходного вала

(мм),

(мм),

расстояние между точками приложения реакции подшипников тихоходного вала

(мм).

(мм).

б) Определим размеры быстроходного вала (червяка).

Для компенсации напряжений изгиба и других неучтенных факторов принимаем для расчета значительно пониженные значения допустимых напряжений кручения. т.о. диаметр вала определится из условия прочности:

, где Т – крутящий момент на валу,

, где Т – крутящий момент на валу,

- допускаемое напряжение на кручение.

- допускаемое напряжение на кручение.

Для увеличения прочности вала примем, что червяк изготовлен как одно целое валом.

Принимаем материал выходного вала редуктора сталь 45, тогда

(МПа)

(МПа)

Полученное значение округляем до ближайшего стандартного значения

– диаметр вала в месте посадки подшипника,

– диаметр вала в месте посадки подшипника,

– диаметр вала в месте посадки муфты.

– диаметр вала в месте посадки муфты.

Длина нарезанной части червяка

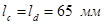

Определим длину выходного конца быстроходного вала:

(мм),

(мм),

Предварительно принимаем длину выходного конца тихоходного вала

(мм),

(мм),

Расстояние между точками приложения реакции подшипников тихоходного вала  (мм).

(мм).

Назначаем 8-ю степень точности

Выбор муфты

Между электродвигателем и редуктором выбираем упругую муфту по данным:

- вращающий момент на валу двигателя Т=36, 92 Н× м;

- диаметр консольного участка вала d = 40 мм.

Для данных параметров наиболеее подходящая муфта упругая с крестообразной звёздочкой. Размеры этой муфты возьмем по таблице 13.3.3 из [4] (ГОСТ 20884–93), учитовая крутящий момент на валу и диаметр вала:

d = 40 мм; D = 135 мм; L = 143 мм; h = 25 мм.

6. Эскизная компоновка и предварительные размеры

После определения размеров основных деталей выполним эскизную компоновку редуктора. Червяк и червячное колесо располагаем симметрично относительно опор и определяем соответствующие длины.

;

;  ;

;  ;

;  ;

;  ;

;  ;

;

;

;  ;

;  ;

;  ;

;  ;

;  ;

;  ;

;  ;

;  ;

;  ;

;  ;

;

;

;  ;

;  .

.

1) принимаем диаметр вала под уплотнения для подшипников:

быстроходного –  ; тихоходного –

; тихоходного –  ;

;

2) зазор между колесом (и другими деталями) и корпусом:

принимаем

3) ширину подшипников предварительно принимаем равной их диаметру, т.е.  и

и  .

.

Вычерчивание редуктора

Компоновка узла червячного колеса

1. Определяем все конструктивные размеры зубчатого венца и ступицы колеса и наносим их на чертеж.

2. Вычерчиваем подшипники вала колеса.

3. Определяем размеры подшипниковых гнезд, крышек подшипников, уплотнений и наносим эти детали на чертеж.

4. Определяем толщину поясов, высоту бобышек для шпилек и проводим наружный контур корпуса.

Форму и размеры основания корпуса определяем конструктивно в зависимости от положения редуктора и способа его крепления к фундаменту.

Сборка и разборка редуктора

Перед сборкой внутреннюю полость корпуса редуктора тщательно очищают и покрывают маслостойкой краской.

Сборку производят в соответствии со сборочным чертежом редуктора, начиная с узлов валов:

на ведущий вал насаживают мазеудерживающие кольца и подшипники, предварительно нагретые в масле до 80–100 оС;

в ведомый вал закладывают шпонку и напрессовывают зубчатое колесо до упора в бурт вала; затем надевают распорную втулку, сальники и устанавливают шарикоподшипники, предварительно нагретые в масле.

Сперва вкладывают вал червяка, затем устанавливают вал с червячным колесом.

После этого на ведомый вал надевают распорное кольцо, в подшивные камеры закладывают пластичную смазку, ставят крышки подшипников с комплектом металлических прокладок для регулировки.

Проверяют проворачиванием валов отсутствие заклинивания подшипников (валы должны проворачиваться от руки) и закрепляют крышки винтами.

Далее на конец тихоходного вала в шпоночную канавку закладывают шпонку, устанавливают звёздочку цепной передачи и закрепляют ее торцовым креплением; винт торцового крепления стопорят специальной планкой.

Затем ввертывают пробку маслоспускного отверстия с прокладкой.

Контроль масла осуществляется щупом с рисками максимального и минимального уровня масла.

Заливают в корпус масло и закрывают смотровое отверстие крышкой с прокладкой из технического картона; закрепляют крышку болтами.

Собранный редуктор обкатывают и подвергают испытанию на стенде по программе, устанавливаемой техническими условиями.

Разборка редуктора проводится в обратной последовательности.

Введение

Червячной передачей называется механизм, служащий для преобразования вращательного движения между валами со скрещивающимися осями. Обычно червячная передача состоит из червяка 1 и сопряженного с ним червячного колеса 2. Угол скрещивания осей обычно равен 90°; неортогональные передачи встречаются редко. Червячные передачи относятся к передачам с зацеплением, в которых движение осуществляется по принципу винтовой пары. Поэтому червячные передачи относят к категории зубчато-винтовых.

Обычно ведущее звено червячной передачи – червяк, но существуют механизмы, в которых ведущим звеном является червячное колесо.

Достоинства червячных передач: компактность конструкции и возможность получения больших передаточных чисел в одноступенчатой передаче (до U = 300 и более); высокая кинематическая точность и повышенная плавность работы; малая интенсивность шума и виброактивности; возможность обеспечения самоторможения.

Недостатки червячных передач: значительное геометрическое скольжение в зацеплении и связанные с этим трение, повышенный износ, склонность к заеданию, нагрев передачи и сравнительно низкий КПД (от з = 0, 5 до 0, 95); необходимость применения для ответственных передач дорогостоящих и дефицитных антифрикционных цветных металлов. Указанные недостатки ограничивают мощность червячных передач (обычно до 60 кВт).

Червячные передачи находят широкое применение, например, в металлорежущих станках, подъемно-транспортном оборудовании, транспортных машинах, а также в приборостроении.

Выбор электродвигателя и расчёт привода

Выбор двигателя

Определим общий коэффициент полезного действия (КПД) привода:

η обш= η ч. η 2 п. η м. η ц, где

η ч = 0, 83 – КПД червячной передачи (среднее значение), [№1, табл 1.1]

η п = 0, 99 – КПД подшипников качения (2 пары), [№1, табл 1.1]

η м = 0, 99 – КПД муфты, [№2, с. 346]

η ц = 0, 92 – КПД цепной передачи. [№1, табл 1.1]

η обш= 0, 83. 0, 992. 0, 99. 0, 92= 0, 740920316

Определим требуемую мощность двигателя:

Рдв = Ррм / η обш [№2 с. 113]

Рдв = 7, 5 / 0, 740920316= 10, 1225кВт=10, 12 кВт.

Выбираем тип двигателя [№5, табл. 22.4, стр. 38], с учетом Р ном ³ Рдв,

Рном = 10, 12 кВт.

Двигатель асинхронный короткозамкнутый трехфазный общепромышленного применения, закрытый, обдуваемый, степень защиты IP54, типа 4A132M2УЗ, с синхронной частотой вращения 3000 об/мин, с мощностью P двиг=11кВт, номинальная частота вращения с учётом скольжения n двиг = 2910 об/мин

Последнее изменение этой страницы: 2019-10-04; Просмотров: 279; Нарушение авторского права страницы