|

Архитектура Аудит Военная наука Иностранные языки Медицина Металлургия Метрология Образование Политология Производство Психология Стандартизация Технологии |

|

Архитектура Аудит Военная наука Иностранные языки Медицина Металлургия Метрология Образование Политология Производство Психология Стандартизация Технологии |

Лабораторная химическая посуда и приборыСтр 1 из 23Следующая ⇒

Лабораторная химическая посуда и приборы

МАТЕРИАЛы При проведении исследований или экспериментов в лаборатории органического синтеза используется весьма разнообразная химическая посуда, соединительные и запирающие узлы (шланги, пробки, шлифы), различные смазки для создания герметичности, фильтры, тепло- и хладоносители. В настоящее время для изготовления лабораторной посуды, сопутствующей техники для проведения химического эксперимента используется широкий спектр различных материалов. Основными материалами для изготовления химической лабораторной посуды являются стекло, фарфор, пластмасса и др.

СТЕКЛО Основные требования, предъявляемые к лабораторной посуде и изделиям из стекла - это термическая и химическая стойкость. Под химической стойкостью понимают способность стекла противостоять разрушающему действию воды, кислот, щелочей и других химических реагентов. Под термической стойкостью понимают способность стекла выдерживать без разрушения резкие колебания температуры. Твердость и гладкость поверхности облегчает мытье, а прозрачность позволяет следить за ходом химического эксперимента. Химико-лабораторное стекло - стекло, обладающее высокой химической и термической устойчивостью, пригодное для обработки на стеклодувной горелке; применяется в производстве химико-лабораторной посуды, приборов и аппаратов химической промышленности. Стекло отличается высокой химической устойчивостью к большинству органических растворителей, растворам минеральных кислот, за исключением фтороводородной кислоты, а также концентрированных щелочей. По сравнению с другими материалами стекло обладает высокой прозрачностью и сравнительно небольшим коэффициентом линейного расширения. Твердость и гладкость поверхности облегчает мытье, а прозрачность позволяет следить за ходом химического эксперимента. Недостатками стекла являются его хрупкость и невысокая устойчивость к резким изменениям температуры. Свойства стекла существенно зависят от их состава. Водостойкость и кислотоустойчивость, а также термостойкость возрастают с увеличением содержания в них кремнезёма и уменьшением содержания щелочных окислов. Щёлочеустойчивые стекла содержат, как правило, двуокись циркония, окись лантана, двуокись олова. Наиболее устойчивые по отношению ко всем реагентам и термостойкие — кварцевые стекла. Все химико-лабораторные стекла делятся на 4 основные категории: ХУ-1 — химически устойчивые 1-го класса; ХУ-2 — химически устойчивые 2-го класса; ТУ — термически устойчивые; ТУК — термически устойчивые кварцевые стекла. Разработаны также стекла с высокой устойчивостью к щелочам типа ДГ-З. В настоящее время разработаны материалы чрезвычайно широкого универсального диапазона применения. Синтезированы такие качества стекла как жаростойкость, прочность, биоактивность, управляемая электропроводность и т.д. В сочетании с прозрачностью, отражательной способностью, стойкостью к агрессивным средам эти свойства делают стекло универсальным материалом. Различные виды стёкол используется во всех сферах человеческой деятельности от строительства, изобразительного искусства, оптики, медицины до измерительной техники, высоких технологий и космонавтики, авиации и военной техники. Виды стекол Основной недостаток обычных стёкол — хрупкость. Для того чтобы расширить сферу применения стекла, его подвергают закалке (закалённое стекло), создают многослойные композиты (триплекс). Армирование, вопреки распространенному мнению, ослабляет стекло, делает его более хрупким по сравнению с таким же монолитным стеклом. Стеклообразующие вещества: стеклообразующим веществам относятся: SiO2, B2O3, P2O5, TeO2, GeO2, AlF3 и др. В зависимости от основного используемого стеклообразующего вещества, неорганические стекла бывают оксидными (силикатное, кварцевое, германатное, фосфатное, боратное), фторидными, сульфидными и т. д. Базовый метод получения силикатного стекла заключается в плавлении смеси кварцевого песка (SiO2), соды (Na2CO3) и извести (CaO). В результате получается химический комплекс с составом Na2O·CaO·6SiO2. Кварцевое стекло Кварцевое стекло получают плавлением кремнезёмистого сырья высокой чистоты (обычно кварцит, горный хрусталь). Оно состоит только из диоксида SiO2 и является самым термостойким стеклом. Коэффициент его линейного расширения в пределах 0-1000 0С составляет всего 6·10-7. Поэтому раскаленное кварцевое стекло, опущенное в холодную воду, не растрескивается. Температура размягчения кварцевого стекла равна 1250 0С. Полное же плавление кварцевого стекла происходит при температуре 1500-1600 0С. Кварцевое стекло следует тщательно предохранять от различного рода загрязнений, даже таких как жирные пятна от рук. Перед нагреванием его поверхность необходимо протереть от прозрачных следов разбавленной фтороводородной кислотой, а от жирных пятен этанолом или ацетоном. Поверхностные загрязнения могут явиться причиной расстеклования, т. е. перехода из метастабильного стеклообразного состояния в кристаллическое. Такой переход необратим и может привести к быстрому механическому разрушению изделия. Кроме того, расстеклование делает кварцевое стекло непригодным для длительного нагревания при температурах выше 1100 0С. Изделия из кварцевого стекла устойчивы к действию всех кислот за исключением фосфорной (H3PO4) и концентрированной фтороводородной (HF). На них не действует хлор (Cl2) и HCl до 1200 0С, до 250 0С сухой фтор (F2). Водные растворы NaF и H2[SiF6] разрушают кварцевое стекло при нагревании. Кроме того, оно абсолютно непригодно для работы с водными растворами и расплавами гидроксидов щелочных металлов. Даже кратковременный контакт с большинством расплавов хлоридов металлов, щелочных металлов, магнием и алюминием делают невозможным дальнейшее использование изделий. При высокой температуре кварц ведет себя как сильная кислота и взаимодействует не только с основаниями, но и с оксидами металлов. Кварцевое стекло может быть также природного происхождения, образующееся при попадании молнии в залежи кварцевого песка. Этот факт и лежит в основе одной из исторических версий происхождения технологии изготовления стекла.

Стекло марки Викор (Vicor) Стекло марки «викор» содержит около 96 % SiO2 и обладает многими свойствами кварцевого стекла. Получают «викор» обработкой боросиликатного стекла хлороводородной кислотой при нагревании, извлекая бораты щелочных металлов. Остающийся тонкопористый материал подвергают спеканию.

Фарфор Фарфор – белый керамический материал, обладающий водо- и газонепроницаемостью и механической прочностью. Состоит из SiO2 (75 %), Al2O3 (19-21 %), K2O (3-4 %) Термостойкость неглазурированного фарфора составляет 1400-1500 0С. Глазурированный фарфор менее термостоек и его можно применять только до 1200 0С. А при длительном нагревании такого фарфора при температуре 1000 0С глазурь расстекловывается и отслаивается. Фарфор химически устойчив к действию большинства кислот и кислых расплавов, за исключением HF и H3PO4. Хлороводород разъедает фарфор при 800 0С, а выше 1000 0С фарфор разрушается от воздействия хлора. Фарфор постепенно разрушается при контакте с расплавами и концентрированными водными растворами гидроксидов щелочных металлов, кальция и бария. Фарфор применяют для производства тиглей, ступок, чашек, шпателей, стаканов и других лабораторных изделий. Тонкостенные фарфоровые тигли можно вносить непосредственно в пламя газовой горелки, а затем охлаждать до комнатной температуры. Толстостенные фарфоровые изделия следует нагревать и охлаждать с осторожностью. Полимерные материалы Ассортимент полимерных материалов, применяемых в лабораториях органического синтеза, увеличивается с каждым годом. Химическая посуда, изготовленная из полимерных материалов имеет ряд преимуществ перед стеклянной, однако существуют и серьезные недостатки, из-за которых именно стекло остается главным и важнейшим материалом при изготовлении лабораторной химической посуды. Основным преимуществам полимерной посуды перед стеклянной

Фторопласт- 4 (тефлон) Фторпласт-4 (тефлон в США, полифлон в Японии, хостафлон в Германии, флюон в Англии ) – политетрафторэтилен ( – СF2 – CF2 – )n, обладает высокой химической стойкостью. Фторопласт-4 устойчив к действию кипящих фтороводородной, серной, азотной, фосфорной кислот и их смесей. Тефлон также проявляет высокую устойчивость в растворах и расплавах щелочей (KOH, NaOH). Не разрушается фторопласт-4 и под действием кипящих органических растворителей. Такие реагенты как фтор (F2), трихлорид фтор (FCl2), дифторид кислорода (OF2) оказывают заметное влияние только при температуре выше 150 оС. Щелочные металлы и их оксиды легко разрушают полимер при температуре выше 200 оС. Изделия из фторопласта-4 применяют в интервале температур от -190 до +260 оС. Разложение полимера происходит при температуре выше 360 оС. Фторопласт-4 обладает низким коэффициентом трения, хорошими диэлектрическими свойствами, но низкой теплопроводностью. Из фторопласта часто производят химические стаканы, чашки, трубки, шланги, сифоны, пластины для фильтрования.

Фторопласт-3 Фторопласт -3 (дайфло в Японии, кель-F в США) - полихлорфторэтилен (CF 2– CClF)n. Представляет собой прозрачный полимер, уступающий фторопласту-4 по химической и термической устойчивости.Фторопласт-3 начинает разрушаться при температуре выше 200 оС. Изделия из этого полимера можно охлаждать даже жидким азотом, не опасаясь растрескивания. Фторопласт-3 устойчив к действию большинства кислот, растворителей, окислителей, включая фтор (F2). При нагревании в хлорсодержащих органических растворителях (хлороформ, дихлорэтан, дихлорметан, тетрахлорметан), толуоле, диэтиловом эфире фторопласт-3 набухает с увеличением массы примерно на 20 %. Из фторопласта-3 производят в основном мерную посуду.

Полиэтилен Полиэтилен – прозрачный полимер с мономерной единицей ( – CH2 – )n. В настоящее время производится полиэтилен высокого давления (политен, луколен), устойчивый до 100 оС, и полиэтилен низкого давления (хостален), сохраняющий свою прочность до 120 оС. В сосудах из полиэтилена низкого давления можно кипятить воду. Однако такие изделия очень плохо переносят охлаждения до низких температур. Так, ниже -30 оС, изделия из полиэтилена становятся твердыми, как стекло. Следует отметить высокую химическую устойчивость полиэтилена в отношении концентрированных галогеноводородных кислот (кроме фтороводородной), фосфорной кислоты, 30 %-й азотной кислоты и 50 %-го водного раствора KOH и NaOH. В концентрированной серной кислоте полиэтилен устойчив при температуре ниже 40 оС. В органических растворителях происходит его набухание. Из всех полимерных материалов полиэтилен обладает наименьшей проницаемостью для водных паров. Как правило, из полиэтилена производят мерную лабораторную посуду, в том числе для работ с фтороводородной кислотой любой концентрации.

Полипропилен Полипропилен (моплен, новолен, провакс и др.) – полимер с мономерной единицей ( – CH2 – CH(CH3) – )n, по химической стойкости уступает лишь фторопластам. Рабочая температура лежит в интервале от -20 до +140 оС. В условиях комнатной температуры изделия из полипропилена устойчивы к действию водных растворов галогеноводородных кислот, фосфорной кислоты, хлорной кислоты (до 10 %), азотной (до 50 %) и серной (до 90 %) кислот. Также полипропилен не разрушается в водных растворах гидроксидов калия и натрия, аммиака, пероксида водорода. Органические растворители вызывают незначительное набухание полипропилена. Галогены и большинство органических кислот абсорбируются полипропиленом и медленно диффундируют через него. Из полипропилена, в основном, производят мерную посуду, химические стаканы, шланги и пробки.

Материалы для фильтрования Ассортимент материалов для фильтрования достаточно широк: бумага, мелкопористое стекло, волокнистые полимерные вещества, керамика, стекловолокно и др. Выбор материалов фильтра определяется состоянием осадка и составом раствора и их взаимодействия с материалом фильтра.

Фильтровальная бумага Фильтровальная бумага представляет собой продукт кислотной или щелочной переработки коротковолокнистой целлюлозы. Она гигроскопична и может содержать 5-6 % остаточной влаги. Основным параметром фильтровальной бумаги является ее плотность или пористость. Как правило, пористость указывается на упаковке с фильтровальной бумагой соответствующим цветовым обозначением. В частности, черной или розовой лентой на пачке круглых фильтров отмечается крупная пористость бумаги со средним размером пор порядка 3, 5-4, 0 мкм. Белой лентой показывают бумагу средней пористостью (3, 0-3, 5 мкм), а синей – мелкопористую Горячие водные растворы щелочей и сильных кислот превращают фильтровальную бумагу в студенистую массу, не изменяя ее состав, а водные растворы пероксида водорода и азотной кислоты даже невысоких концентраций разрушают полностью. Поэтому суспензии, содержащие эти вещества, через бумажные фильтры фильтровать не следует.

Стеклянные фильтры Стеклянные фильтры представляют собой пластинки из размельченного и затем спеченного стекла разного состава. Они различаются по пористости и толщине. Через стеклянные фильтры можно фильтровать концентрированные кислоты, кроме фтороводородной, и разбавленные растворы щелочей. Горячие концентрированные растворы щелочей разрушают такие фильтры. Достоинством стеклянных фильтров является легкость промывки и высушивания осадка, возможность быстрого фильтрования под вакуумом. Такие фильтры легко очищаются и имеют большой срок использования. Нагревать стеклянные фильтры можно с осторожность до 350 оС с последующим постепенным охлаждением.

Тканевые фильтры тканевые фильтры представляют собой фильтры из различных полимерных материалов, выбор которых обусловлен составом суспензии, видом растворителя и температурой разделяемых фаз. Полиакрилонитриловые ткани (нитрон, орлон, плутон) отличаются высокой прочностью в сухом и влажном состоянии. Они удобны для фильтрования концентрированных серной и хлороводородной кислот, концентрированных водных растворов щелочей даже при 100 оС. Полиамидные ткани (капрон, нейлон, анид) проявляют устойчивость к действию разбавленных кислот при комнатной температуре и щелочей при температурах до 100 оС. Изделия из резины Резина – продукт вулканизации каучука, обладающий способностью к обратимым деформациям. Температура эксплуатации обычной резины находится в интервале от -50 оС до +150 оС. Теплостойкие резины выдерживают температуру до 200 оС, а морозоустойчивые до -150 оС. При температуре ниже 70 оС резина устойчива к действию. Такие окислители, как галогены, пероксид водорода, водные растворы перманганатов и дихроматов щелочных металлов разрушают резину. Резина набухает в органических растворителях и растворяет в заметных количествах многие газы, особенно SO2, NH3, H2S, CO2, N2O, CH4, O2, CO и N2. В меньшей степени это происходит с водородом и гелием. Эти газы очень медленно проникают через резину. Кроме того, резина проницаема для водяного пара, поэтому применение ее в вакуумной технике ограничено. При длительном действии кислорода воздуха и света изделия из резины стареют, поверхность их сначала становится клейкой, а затем хрупкой, после чего резина растрескивается. Наиболее часто из резины изготавливают пробки и шланги. Они применяются в работах с веществами, которые не разрушают резину и не вызывают ее набухание. Перед применением новые резиновые изделия, как правило, нагревают в 2-5 %-м водном растворе KOH или NaOH, а затем в чистой воде и хранят в закрытом темном сосуде. СМАЗКИ Смазки играют важную роль в обеспечении нормального соединения элементов лабораторной установки между собой. Наиболее часто смазки используются для обработки шлифов, которые в сухом состоянии не являются герметичными и при поворачивании одной шлифованной поверхности относительно другой без смазки на них могут появляться повреждения. При длительном простаивании смазанных конструкций их подвижные элементы могут заедать, а их разъединение на отдельные элементы может быть сильно затрудненно. По этой причине после проведения химического эксперимента необходимо как можно быстрее разбирать установки на элементарные составляющие. Даже отсоединение смазанной шлифованной пробки от колбы может превратиться в сложную задачу. Однако нагревание и аккуратное раскачивание, как правило, позволяют значительно облегчить процесс разъединения. В виду возможного контакта смазок с реагентами они должны обладать высокой химической и термической стойкостью, нерастворимостью, а при работе с вакуумом – обладать низким давлением пара. Универсальных смазок не существует, однако существующий их ассортимент позволяет сделать правильный выбор при проведении различных лабораторных экспериментов и манипуляций. Основными видами смазок являются: силиконовая, фторопластовая и высоковакуумная. Силиконовая смазка представляет собой кремнийорганических соединений, характеризующихся высокой химической стойкостью, гидрофобностью, термоокислительной стабильностью и относительно малым изменением вязкости с изменением температуры. Такая смазка может использоваться при температурах до 200 оС. Фторопластовая смазка изготавливается на основе фторопласта-3 с низкой степенью полимеризации. Такая смазка устойчива к действию дымящей азотной кислоте, галогенов, озона и другим сильным окислителям. По смазочным свойствам такая смазка уступает только силиконовой. Высоорвакуумная смазка используется при работе с высоким вакуумом. Она состоит из 1-3 % поливинилового спирта, 15-20 % маннита и глицерина. Такая смазка позволяет поддерживать вакуум порядка 0, 001 Па (7· 10-6 мм.рт.ст.) Очистка посуды Для выбора способа очистки лабораторной посуды и моющего средства необходимо знать свойства загрязняющих посуду веществ, их растворимость в холодной и горячей воде, в растворах щелочей и кислот, способность к окислению с образованием водорастворимых соединений.

Предварительная очистка Грубые механические загрязнения удаляют с поверхности химической посуды с помощью ершей с применением мыльных растворов. При использовании ершей необходимо соблюдать осторожность, так как при сильном надавливании на стеклянную посуду ее можно повредить (проткнуть) металлической частью ерша. Кроме того, если ершом не удается проникнуть к месту загрязнения, в мыльный раствор можно набросать обрезки фильтровальной бумаги или кусочки тканевых материалов, а затем многократно встряхнуть очищаемый сосуд. После удаления грубых загрязнений необходимо очистить лабораторную посуду от жировых примесей. Для этого используют обработку посуды «острым» паром в течение 30-60 мин., что позволяет удалить пятна воска, парафина, жиров и другие органические примеси. При этом также происходит выщелачивание стекла, удаление из него полисиликатов щелочных металлов с одновременным их гидролизом и образованием на поверхности стекла защитной пленки из диоксида кремния SiO2. В некоторых случаях для удаления смолистых, жировых и других органических примесей, нерастворимых в воде, используют органические растворители. При этом необходимо учитывать пожаро- и взрывоопасные свойства растворителей, работать только в вытяжном шкафу вдали от источника искры или огня. Посуду, промытую органическими растворителями, затем моют водой с мылом или другими моющими средствами, а завершают мытье всполаскиванием чистой водой. Часто, завершающим этапом очистки лабораторной посуды является обработка ее такими специальными моющими средствами, как хромовая смесь, перманганатная смесь, смесь Комаровского, смесь Тарасова и др.

Очистка хромовой смесь ю Хромовая смесь состоит из дихромата калия или натрия и концентрированной серной кислоты. Наиболее распространенным рецептом приготовления данной смеси является добавление 5-9 г. тонкоизмельченного K2Cr2O7 или Na2Cr2O7 к 100 мл концентрированной серной кислоте при энергичном перемешивании. Хромовая смесь хорошо разрушает многие органические вещества, окисляя их до более простых, растворимых в воде соединений. Обработку посуды данной смесью следует проводить в вытяжном шкафу, т.к. при этом выделяется ядовитый и летучий триоксид хрома (CrO3).

K2Cr2O7 + H2SO4 = 2CrO3 + K2SO4 + H2O

Для полноценной очистки стеклянной и кварцевой посуды достаточно наполнить ее нагретой до 50-60 оС смесью на 5-10 мин. Затем посуду промывают водопроводной водой и в завершении несколько раз теплой (60-70 оС) чистой водой. Хромовая смесь непригодна для очистки стеклянных пористых материалов, например, стеклянных фильтров из-за сильной адсорбции ионов Cr2O72- и [Cr(H2O)6]3+. Фильтры при этом приобретают стойкую зеленую окраску. Хромовая смесь не удаляет с поверхности сосудов такие загрязнения как остатки керосина, парафин, воск. Смесь становится непригодной для использования, как только приобретает зеленую окраску в результате восстановления CrVI в CrIII.

Другие моющие средства

Смесь Комаровского состоит из равных по объему частей 5-6%-го водного раствора пероксида водорода (H2O2) и 20-25%-го расвора хлороводородной кислоты. Ее применяют для удаления поверхностных загрязнений стеклянной кварцевой и полимерной посуды. Смесь Комаровского оставляет поверхность более чистой, чем хромовая или перманганатная. Для эффективной очистки лабораторной посуды смесь предварительно нагревают до 30-40 0С, а после мытья посуду тщательно ополаскивают чистой водой. Смесь Тарасова состоит из 10 г стирального порошка, 50 г карбоната аммония, 50 г лимонной кислоты и 50 г этилендиаминотетрауксусной кислоты (ЭДТА, EDTA) растворенных в 10 л чистой воды. В виду наличия эффективных комплексообразоватей смесь Тарасова используется для очитки посуды от многих примесей, сорбируемых поверхностью стекла, кварца и полимерных материалов. При взаимодействии компонентов смеси с загрязняющими веществами происходит их связывание в устойчивые водорастворимые комплексные соединения. Перед применением смесь Тарасова нагревают до 60-70 0С, а затем на 10-15 мин помещают в нее грязную посуду. В завершении посуду тщатель ополаскивают чистой водой. Сушка посуды

Лабораторную посуду, очищенную и вымытую вышеописанными средствами, в завершении подвергают высушиванию. Сушку часто проводят в обычном сушильном шкафу сухим горячим воздухом при температуре 80-105 оС. Для охлаждения высушенную посуду оставляют на некоторое время в выключенном шкафу. В некоторых случаях, если есть срочная необходимость в посуде, допускается ополаскивание ее сначала этиловым спиртом, а затем диэтиловым эфиром или ацетоном. Спирт удаляет водную пленку с поверхности, а эфир или ацетон смывают пленку спирта и легко и очень быстро испаряются со стенок сосуда. 3. меры безопасности при работе Основные правила работы со стеклом просты и не требуют особых пояснений. В то же время именно несоблюдение элементарных мер предосторожности служит причиной большинства травм в лабораториях. Поэтому коротко остановимся на самых важных правилах, соблюдение которых должно войти в привычку у каждого, кто работает со стеклом: 1. Стекло - хрупкий материал, имеющий малое сопротивление при ударе и незначительную прочность при изгибе. Применение физической силы при работе со стеклянными деталями связано с опасностью их поломки. Однако во всех случаях лучше недооценить прочность стеклянной детали, чем переоценить ее. Вероятность ранения рук пропорциональна усилию, приложенному к стеклянной детали. 2. Нужно помнить, что стеклянная посуда не предназначена для работы при повышенном давлении. Ни при каких обстоятельствах нельзя допускать нагревание жидкостей в закрытых колбах или приборах, не имеющих сообщение с атмосферой, даже в тех случаях, когда температура нагрева не превышает температуры кипения жидкости. 3. Категорически запрещается использовать посуду, имеющую трещины или отбитые края. Острые края стеклянных трубок следует немедленно оплавить в пламени горелки. В качестве временной меры допускается зачистка краев трубок на мелкозернистом наждачном камне. Острые края стеклянных трубок опасны не только как источник травм, но и порчи резиновых шлангов, которые на них одеваются, что может послужить причиной аварии. 4. В рабочем столе или шкафу следует держать только самую необходимую, постоянно используемую посуду. Важно, чтобы посуда в столе содержалась в порядке, мелкие детали в неглубоких коробках в один слой на вате. При выдвижении ящиков стола предметы не должны ударяться друг о друга. Минимальный запас посуды в лаборатории необходим, однако он должен храниться отдельно. Если посуда не имеет своего постоянного места, хранится неаккуратно, в тесноте, она неизбежно бьется, что повышает вероятность травм. 5. Осколки разбитой посуды убирают только с помощью щетки и совка, ни в коем случае не руками. 6. Стеклянные приборы и посуду больших размеров можно переносить только двумя руками. Крупные (более 5 литров) бутыли с жидкостями переносят вдвоем в специальных корзинах или ящиках с ручками. 7. Запрещается поднимать бутыли за горло.

ЛАБОРАТОРНАЯ ПОСУДА Лабораторную посуду можно разделить по назначению на посуду общего назначения, специального назначения и мерную. По сорту стекла различают посуду: из простого стекла, специального стекла, из кварца. К группе общего назначения относятся те предметы, которые всегда должны быть в лаборатории и без которых нельзя провести большинство работ. Такими являются пробирки, воронки простые и делительные, стаканы, плоскодонные колбы, круглодонные колбы, колбы Бунзена, холодильники. К группе специального назначения относятся те предметы, которые употребляются для одной какой-либо цели, например, специальные холодильники, аппарат Сокслета, приборы для определения температуры плавления и кипения и др. К мерной посуде относятся мерные цилиндры и мензурки, пипетки, бюретки и мерные колбы. 4.1 Колбы (англ. flask, нем. kolben, фр. fiole) Колба — стеклянный сосуд с круглым или плоским дном, обычно с узким длинным горлышком. Разновидность технических сосудов, применяемых в химических лабораториях. Колбы различают соответственно: круглодонные, конические, плоскодонные, грушевидные, остроконечные. По типу горла: колбы с коническими шлифами, колбы с цилиндрическими шлифами, колбы с простым горлом под резиновую пробку. По емкости: от 5 мл до 50 литров. По виду материала: колбы стеклянные, кварцевые, металлические.

Колбы являются основной лабораторной посудой для проведения органического синтеза. Конические и плоскодонные колбы (рис. 12, 13) обычно используют в качестве приемников при перегонке жидкости, для кристаллизации, а также для приготовления растворов. Их нельзя применять для нагревания жидких веществ до высоких температур и использовать при вакуум-перегонке. Несоблюдение этих правил может привести к серьезным последствиям, например, взрыву. Для перегонки, в том числе и под вакуумом, используют круглодонные колбы (15, 20, 21), которые могут быть широкогорлыми и узкогорлыми, длинногорлыми и короткогорлыми. Колбы могут быть двух-, трехгорлые (рис. 16-19) и т. д. Многие колбы обычно применяют для специальных синтезов. Круглодонные колбы, снабженные отводной трубкой, называют колбами Вюрца (рис. 20). Они предназначены для перегонки жидкости под атмосферным давлением. Круглодонные колбы с боковыми вертикальными отверстиями, имеющим отводную трубку, называются колбами Кляйзена (рис. 20) и используются при перегонке при пониженном давлении. Применяется при перегонке и колба Фаворского - круглодонная колба с дефлегматором и отводной трубкой.

4.1.1 КОЛБЫ КОНИЧЕСКИЕ (англ. conical flask) Колбы конические Типа Кн Конические колбы (колбы Эрленмейера, рис. 12) широко используемый тип лабораторных колб различного объема, который характеризуется плоским дном, коническим корпусом и цилиндрическим горлышком. Колба названа по имени немецкого химика Эмиля Эрленмейера, который создал её в 1861 г. В соответствии с ГОСТ 23932-90 (Посуда лабораторная стеклянная) конические колбы изготавливают двух исполнений - с взаимозаменяемыми конусами и с цилиндрическими горловинами. Примеры условного обозначения данного типа лабораторной посуды:

Колба ПМ Кн-1-25-14/23 ТС ГОСТ 23932-90. Колба типа Кн ( коническая ), ПМ ( со стеклянной пробкой ), номинальной вместимостью 25 мл, с взаимозаменяемыми конусами и конусом 14/23, из термически стойкого стекла группы ТС по ГОСТ 23932-90. Колба Кн-2-100-22 ТС ГОСТ 23932-90. Колба типа Кн ( коническая ), исполнения 2, номинальной вместимостью 100 мл, без взаимозаменяемого конуса, диаметром горловины 22 мм, из термически стойкого стекла группы ТС по ГОСТ 23932.

КОЛБЫ ПЛОСКОДОННЫЕ

Плоскодонные колбы (рис. 13) представляют собой тонкостенные сферические емкости с усеченной нижней поверхностью различной вместимости, предназначенные для использования в лабораторных условиях. В соответствии с ГОСТ 25336-82 (Посуда лабораторная стеклянная) колбы плоскодонные изготавливают двух исполнений - с взаимозаменяемыми конусами и с цилиндрическими горловинами. Примеры условного обозначения данного типа лабораторной посуды:

Колба П-2-100-22 ТС ГОСТ 23932-90. Колба типа П ( плоскодонная ), исполнения 2, номинальной вместимостью 100 мл, без взаимозаменяемого конуса, диаметром горловины 22 мм, из термически стойкого стекла группы ТС ГОСТ 23932-90.

Рисунок 13. – Плоскодонная колба. Колбы Бунзена В англоязычной литературе – колба Бюхнера (Bü chner flask) Колба Бунзена (рис. 14) представляет собой коническую толстостенную Колбы Бунзена изготавливают из стекла марки ТС, в соответствии с ГОСТ 23932-90 " Посуда и оборудование лабораторные стеклянные. Общие технические условия". Номинальная вместимость в обозначении и наименовании колб Бунзена является условной. ГОСТ 25336-82 требует, чтобы колбы с тубусом (колбы Бунзена) выдерживали предельное остаточное давление не более 13, 33 гПа Примеры условного обозначения данного типа лабораторной посуды: Колба с тубусом (Бунзена) 1-250-29 ГОСТ 23932-90. Колба с тубусом (Бунзена) исполнения 1 ( без взаимозаменяемого конуса ) номинальной вместимостью 250 мл по ГОСТ 23932-90.

Рисунок 14. - Колбы Бунзена. КОЛБЫ КРУГЛОДОННЫЕ

Круглодонные колбы (рис. 15) представляют собой тонкостенные сферические емкости различной вместимости, предназначенные для использования в лабораторных условиях. В соответствии с ГОСТ 25336-82 (Посуда лабораторная стеклянная) колбы круглодонные изготавливают двух исполнений - с взаимозаменяемыми конусами и с цилиндрическими горловинами. В соответствии с ГОСТ 25336-82 колбы с взаимозаменяемыми конусами должны изготавливаться со стеклянными крючками или коррозионностойкими хомутиками.

Колба К-1-100-14/23 ТС ГОСТ 23932-90. Колба типа К ( круглодонная ), номинальной вместимостью 100 мл, с взаимозаменяемым конусом 14/23, из термически стойкого стекла группы ТС по ГОСТ 23932.

Рисунок 15. - Одногорлые круглодонные колбы.

4.1.4.2 Колбы круглодонные КГУ-2, КГП-3 Круглодонные колбы представляют собой тонкостенные сферические емкости различной вместимости с двумя и более горловинами, предназначенные для использования в лабораторных условиях (рис. 16-19). В соответствии с ГОСТ 25336-82 (Посуда лабораторная стеклянная) колбы круглодонные изготавливают двух исполнений - с взаимозаменяемыми конусами и с цилиндрическими горловинами. В соответствии с ГОСТ 25336-82 колбы с взаимозаменяемыми конусами должны изготавливаться со стеклянными крючками или коррозионностойкими хомутиками.

Колба КГУ-2-100-19/26-14/23 ТС ГОСТ 23932-90. Колба типа КГУ-2 ( круглодонная с двумя горловинами ), номинальной вместимостью 100 мл, с взаимозаменяемыми конусами 19/26 14/23, из термически стойкого стекла группы ТС по ГОСТ 23932.

Рисунок 16. – Двугорлые колбы

Рисунок 17. – Трехгорлые колбы

Рисунок 18. – Многогорлые колбы

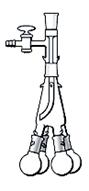

Рисунок 19. – Пример использования трехгорловой колбы 4.1.4.3 Колбы Вюрца Колба Вюрца (рис. 20) — круглодонная колба с припаянной к горлу стеклянной отводной трубкой. Используется как составная часть прибора для перегонки. Названа в честь французского химика Шарля Вюрца Колбы Вюрца изготавливают из стекла марки ТС, в соответствии с ГОСТ 23932-90. Номинальная вместимость в обозначении и наименовании колб Вюрца является условной.

Рисунок 21 – Колбы Кляйзена | Людвиг Кляйзен (1851-1930) | ||||||||||||||||||||||||||||||||||||||||

Стакан Н-1-100 ТС ГОСТ 23932-90

Стакан типа Н (низкий) исполнения 1 (с носиком) номинальной вместимостью 100 мл из термически стойкого стекла группы ТС по ГОСТ 23932-90.

Химические стаканы могут также быть изготовлены из пластика и фарфора.

|

|

|

|

| а – Стеклянные химические стаканы | б – Химические стаканы из фарфора или пластика | ||

Рисунок 24. - Химические стаканы

Мерные цилиндры (рис. 25) - представляют собой емкости цилиндрической формы, различной вместимости, изготовленные из стекла или полимерных материалов и предназначенные для измерения объемов жидких веществ.

|

|

|

Рисунок 25 - Мерные цилиндры

4.3 Холодильники (англ. Condrnser, нем. Laborkü hler )

Холодильник — лабораторный прибор для конденсации паров жидкостей при перегонке или нагревании (кипячении).

Самый простой холодильник представляет собой длинную стеклянную трубку. Более сложные по конструкции холодильники представляют собой стеклянную трубку различной конфигурации, впаянную в другую, более широкую, трубку. Внешняя часть холодильника («рубашка») имеет два боковых отвода. Через них с помощью резиновых шлангов холодильник соединяют с водопроводным краном. Один из них – нижний – присоединяют к крану, а другой – верхний – отводят в раковину. Холодильник соединяется с приемником при помощи специального приспособления – аллонж, позволяющего направлять стекающую жидкость.

КЛАССИФИКАЦИЯ ХОЛОДИЛЬНИКОВ

| По принципу действия Прямой Обратный |

Прямой холодильник (рис. 26 б) используют для отгонки растворителей из реакционной среды, для разделения смесей жидкостей на компоненты или для очистки жидкостей перегонкой.

Обратный холодильник (рис. 26 а) используют в установках для проведения синтеза, для растворения веществ. Пары попадая в обратный холодильник охлаждаются, конденсируют и образующаяся при этом жидкость стекает обратно в реакционную колбу.

|

| |

| а - Установка с обратным (восходящим) холодильником | б - Установка с прямым (нисходящим) холодильником |

Рисунок 26. – Применение прямого и обратного холодильника.

| По типу охлаждения Водяной (рис. 27) Воздушный (рис. 28) |

По типу охлаждающего агента, заполняющего внутреннюю «рубашку», различают холодильники:

- водяной с проточной водой;

- водяной с непроточной водой;

- воздушный.

Воздушный холодильник прменяют для конденсации паров жидкости с

Т. кип. > 150 С, водяной с проточной водой – с Т. кип. жидкости < 120 С, водяной с непроточной водой - с Т. кип. жидкости от 120 до 150 С.

|

|

| Рисунок 27. – Холодильник с водяным охлаждением | Рисунок 28. – Холодильник с воздушним охлаждением |

По строению внутренней трубки

По конструкции внутренней трубки, охлаждающей рубашки, а, следовательно, поверхности охлаждения различают холодильники:

- «труба в трубе»;

- шариковый;

- змеевиковый;

- комбинированный и др. (рис. 29).

Применение конкретного типа холодильника обуславливается необходимой интенсивностью охлаждения.

|

|

|

|

|

|

|

| |

| а | б | в | г | д | е | ж | з | |

|

|

|

|

|

|

| ||

| и | к | л | м | н | о | п | ||

Рисунок 29. Холодильники различной конструкции.

Воздушный холодильник (рис. 29 а, о)

Относится к простейшим по конструкции холодильникам и представляет собой длинную стеклянную трубку. Такой холодильник применяется только при работе с высококипящими жидкостями (т. кип. > 150°С), поскольку охлаждающее действие воздуха невелико. Холодильник может применяться в качестве прямого или обратного. В качестве обратного такой холодильник малоэффективен: движение жидкости преимущественно отвечает ламинарному потоку и вещество легко «выбрасывается». В качестве нисходящего такой холодильник можно использовать при небольшой скорости перегонки.

Холодильник Вейгеля-Либиха ( чаще Либиха, англ. Liebig condenser )

(рис. 29 б, п)

Впервые был предложен в 1771 г. Вейгелем, а затем использован

Либихом. Применяется преимущественно в качестве нисходящего холодильника. В качестве обратного холодильника он малоэффективен, т.к. имеет малую охлаждающую поверхность и ламинарное течение паров. С этой целью он применяется для относительно высококипящих (Т кип.> 100 0С) соединений. Так как на наружной поверхности холодильника конденсируется атмосферная влага, которая через капиллярные течи в шлифе может попадать внутрь колбы, шлифы на холодильнике и колбе следует тщательно смазывать. Рекомендуется также на холодильнике выше шлифа надевать манжету из сухой фильтровальной бумаги. Более высококипящие жидкости (Т кип. > 160 0С) в месте спая трубок (рис. 30) могут обусловить возникновение внутреннего напряжения, что вызывает появление трещин, или полное разрушение стекла.

Рисунок 30. Места возможных трещин при резком перепаде температур

Коэффициент теплообмена для холодильников Либиха длиной от 300 до 1000 мм изменяется от 105 до 35 Вт/(м2K), т.е. уменьшается с увеличением длины холодильника.

Холодильник Либиха может выполнять функции и воздушного холодильника, если его расположить вертикально и пар высококипящей жидкости направить в рубашку через верхний отросток, а из нижнего отбирать конденсат. В результате разогрева в центральной трубке возникнет непрерывный вертикальный поток холодного воздуха. В этом случае наиболее эффективные холодильники с более широкой центральной трубкой и по возможности меньшим диаметром окружающей ее рубашки.

Холодильник Веста ( англ. West condenser ) (рис. 29 в)

Представляет собой модификацию холодильника Либиха, отличием от которого является меньшее расстояние между внутренней и наружной трубкой, что позволяет увеличить скорость движения охлаждающего агента. Холодильник Веста имеет вдвое больший коэффициент теплообмена, чем холодильник Либиха и более эффективен для охлаждения паров низкокипящих жидкостей.

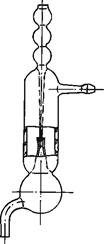

Шариковый холодильник Аллина (англ. Allihn condenser ) ( рис. 29 г)

Является типичным обратным холодильником. Благодаря большей поверхности охлаждения холодильники Аллина короче холодильников Вейгеля-Либиха. Через шариковый холодильник удобно вставлять ось мешалки, вводить в реактор различные вещества, хорошо смываемые в колбу конденсатом и подогреваемые им. Обычно число шариков у таких холодильников колеблется от 3 до 8. По эффективности в качестве обратного холодильника холодильник Аллина уступает холодильнику Димрота (рис. 29 ж, з), выдерживающему значительные перепады температур. Во избежание захлебывания, когда конденсат не успевает стекать обратно в колбу с кипящей жидкостью, обратный шариковый холодильник устанавливают в наклонном положении, но наклон не должен быть слишком большим, чтобы конденсат не скапливался в шарах. Скопление конденсата приводит к уменьшению эффективной охлаждающей поверхности холодильника.

Змеевиковый холодильник ( холодильник Грэхема )

(англ. Graham condenser) (рис. 29 д, е)

Никогда не используется как обратный, т.к. конденсат, который недостаточно хорошо стекает по сгибам змеевика, может быть выброшен из холодильника и послужить причиной несчастного случая. Змеевиковый холодильник, установленный вертикально, является наиболее эффективным нисходящим холодильником, особенно для низкокипящих веществ.

Холодильник Димрота (англ. Dimroth condenser), (рис. 29 ж, з)

Очень эффективный обратный холодильник. Он имеет наиболее высокий коэффициент теплообмена, достигающий 120 Вт/(м2К). Его также можно использовать в качестве нисходящего, если можно пренебречь относительно большими потерями дистиллята на змеевике. Спай змеевика с рубашкой находится вне зоны с большим перепадом температур, поэтому применяя такой холодильник при работе с жидкостями, кипящими выше 1600С можно не опасаться осложнений. Для более эффективного охлаждения используется холодильник Димрота с двойной рубашкой (рис. 29 з).

Чтобы улучшить работу холодильников с рубашкой, усилив перенос теплоты, создают турбулентный поток охлаждающей жидкости. Для этого трубки подачи и отвода жидкости рубашки припаивают так, чтобы их оси были расположены тангенциально по отношению к рубашке (рис. 14 и) . Тогда вода или другая охлаждающая жидкость начнет двигаться в холодильнике по спирали.

Холодильник Фридриха (Фридрихса, Фридерихса)

(англ.Friedrich condenser), (рис. 29 и, к)

В таком холодильнике пары омывают змеевиковую трубку с проточной водой и стенки внутренней широкой цилиндрической трубки, снаружи которой течет вода, поступающая из змеевика. Этот холодильник с интенсивным охлаждением пара является, в сущности, комбинацией холодильников Либиха и Димрота. Он очень эффективен для фракционной перегонки жидких смесей, так как в нем конденсат практически не задерживается.

Холодильник Ширма-Хопкинса (чаще холодильник Хопкинса, рис. 29 л).

Состоит из рубашки, через которую пропускают пар, и «пальца», находящегося внутри рубашки, - устройство, через которое протекает жидкий хладоагент. При использовании данного типа холодильника скорость потока пара должна быть как можно ниже.

Охлаждающий палец (англ. Cold fingers), (рис. 29 м)

Этот обратный холодильник особой формы (его можно специально не закреплять в системе охлаждения) используется, прежде всего, в приборах для полумикрометодов. Если «охлаждающий палец» введен в реакционный сосуд на пробке, прибор не должен быть герметичным.

Холодильник Дьюара (рис. 29 н)

В качестве охлаждающего агента в таком холодильнике используется смесь сухого льда (твердый диоксид углерода) с ацетоном или спиртом, или жидкий азот.

|

| ||

| Юстус Либих (1803-1873) | Джеймс Дьюар (1842-1923) |

ОБОЗНАЧЕНИЕ ХОЛОДИЛЬНИКОВ

Таблица 5. – Варианты обозначения холодильников

| Обозначение | Тип холодильника |

| ХПТ | с прямой трубкой |

| ХШ | шариковые |

| ХСН | спиральные с наружным охлаждением |

| ХСВ | спиральные с внутрениим охлаждением |

| ХСВО | спиральные с внутренним охлаждением обратимые |

| ХСД | спиральные с внутренним и наружным охлаждением двустенные |

| ХП | пальчиковые |

Холодильники, изготовленные без взаимозаменяемых конусов, должны иметь размеры сливной трубки: длина не менее 70 мм, диаметр не менее 13 мм, длина верхней части холодильника не менее 65 мм.

Рисунок 31. – Дефлегматоры различной конструкции.

а – елочный дефлегматор, б - колонка Видмера, в - колонка Дафтона,

г - колонка Вигре с насадкой, д - дефлегматор (колонка) с холодильником

4.5. Капельные воронки ( англ. Drop funnel )

Капельные воронки предназначены для постепенного прибавления жидкого компонента к реакционной массе до или вовремя проведения органического синтеза. Воронки бывают с цилиндрическими, шарообразными или грушевидными емкостями для жидкости (с пробкой в верхней части) и часто – с длинными отводными трубками с краном (рис. 32). Чтобы стеклянный кран не пропускал жидкость, шлиф слегка смазывают вазелинам.

|

Рисунок 32. – Капельная воронка.

Делительные воронки

Делительные воронки (рис. 33) – это удлиненный цилиндрический или грушевидный стеклянный сосуд, применяемый, как правило, для разделения несмешивающихся жидкостей и для экстракции. Эти воронки в отличие от капельных воронок имеют более толстые стенки и меньшую длину отводной трубки.

|

|

Рисунок 33. – Делительные воронки.

| ОБРАТИТЕ ВНИМАНИЕ!!! При использование круглодонных колб емкость 1 л и более, для уменьшения нагрузки на дно сосуда, при сборке установки их помещают на кольцо |

|

|

| |

|

|

| ||

Хлоркальциевые трубки

Хлоркальциевые трубки (рис. 34) предназначены для защиты реакционной смеси или одного из реагирующих веществ от влаги воздуха. В качестве поглотителя влаги используют хорошо прокаленный хлорид кальция.

|

|

|

Рисунок 34. – Конструкции хлоркальциевых трубок.

При проведении перегонки хлоркальциевая трубка устанавливается на аллонж (рис. 35 б). В установке с обратным холодильником она помещается в верхнее его отверстие (рис. 35 а).

|

|

| а б | |

Рисунок 35. – применение хлоркальциевой трубки

2.7. Воронки (англ. funnel)

Воронки предназначены для переливания жидкостей (рис. 36 а, в, г), добавления жидких и сухих реагентов (рис. 36 б) в реакционную массу, фильтрования суспензий (рис. 36 д-к). Воронки имеют нисходящий конус. В зависимости от назначения могут быть изготовлены из стекла, пластмассы, фарфора.

|

|

|

|

| а | б | в | г |

|

|

|

|

| д хирш | е | з | и, к |

Рисунок 36. – Воронки.

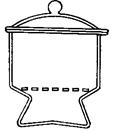

2.8. ЭКСИКАТОРЫ ( англ. Desiccator, vacuum desiccators)

Эксикатор – стеклянный толстостенный сосуд с крышкой, в котором поддерживается определённая влажность воздуха (обычно близкая к нулю). Эксикаторы предназначены для высушивания веществ в вакуумом при комнатной температуре и для хранения при лабораторных работах. Различают обычные (рис. 37 а, 38 а) и вакуумные эксикаторы (рис. 37 б, 38 б-г). В вакуумном эксикаторе имеется тубус, в который на резиновой пробке или шлифе вставляют трубку с краном. Эту трубку через манометр и предохранительную трубку соединяют с водоструйным или масляным насосом и создают в эксикаторе вакуум. Плоскость соединения с крышкой для достижения герметичности смазывается специальной смазкой.

Эксикатор имеет особую форму для размещения решётчатого фарфорового поддона, на который устанавливаются бюксы. На дно эксикатора помещается гигроскопичное вещество для осушения или раствор, поддерживающий определённое парциальное давление водяных паров.

В соответствии с ГОСТ 25336-82 эксикаторы изготавливаются в двух исполнений - с краном (исполнение 1) и без крана (исполнение 2). ГОСТ 25336-82 требует, чтобы эксикаторы исполнения 1 (с краном) выдерживали предельное остаточное давление не более 60 гПа (45 мм рт. ст.) в течение одних суток.

Примеры условного обозначения:

Эксикатор 1-100. Эксикатор исполнения 1 (с краном) диаметром корпуса 100 мм.

Эксикатор 1-100. Эксикатор исполнения 1 (с краном) диаметром корпуса 100 мм.

Эксикатор 2-240. Эксикатор исполнения 2 (без крана) диаметром корпуса 250 мм.

Эксикатор 2-240. Эксикатор исполнения 2 (без крана) диаметром корпуса 250 мм.

|

|

|

| |||

| а | б |

| |||

|

Рисунок 3 7 – Эксикаторы. |

| ||||

|

|

|

| ||

| а – эксикатор Шейблера | б – вакуум-эксикатор Шейблера | в – модификация вакуум-эксикатор Шейблера | г – эксикатор Руппе | ||

Рисунок 38 (а-г). – Эксикаторы различной конструкции.

Термометры

В химических лабораториях чаще всего применяют ртутные или спиртовые термометры (рис. 39). Термометры бывают различной конструкции. Наиболее распространены обычные ртутные термометры (химические) и технические (с прямой и изогнутыми трубками). Используют также и палочковые термометры, представляющие собой толстостенный капилляр, на который с наружной стороны нанесена градуировка в виде закрашенных в черный или красных цвет штрихов. Обычные химические термометры позволяют измерять температуру в пределах от -30 до 360оС. Наиболее распространены термометры со шкалой в 100, 150, 200, 250, 300 и 360оС. Иногда используют и специальные (газонаполнительные) термометры со шкалой до 550 и даже до 750оС. Для очень точных измерений применяют образцовые («нормальные») термометры, имеющие цену деления в 0, 1оС. Такими термометрами обычно определяют температуры плавления и кипения веществ.

При работе с термометрами необходимо соблюдать ряд правил.

1. После каждого измерения температуры остывший термометр протирают спиртом.

2. Термометр следует хранить в специальном футляре или отведенном для него месте в ящике лабораторного стола.

3. Если термометр разбился, необходимо сразу же собрать пролившуюся ртуть и уничтожить ее следы. Остатки ртути обрабатывают серой или хлорным железом.

|

|

|

Рисунок 39. – Термометры.

Перемешивание. Мешалки

Скорость химической реакции прямо пропорциональна гомогенности массы. Поэтому при проведении органических синтезов в гетерогенной системе часто требуется перемешивание. Эффективность перемешивания во многом зависит от конструкции мешалок. Удобны в применении мешалки, изготовленные из толстых стеклянных палочек (рис. 40 а-в), так как перед опытом им можно придать любую форму в зависимости от величины реакционного сосуда, ширины горла и других требований, предъявляемых в данных условиях. Для перемешивания больших количеств жидкости применяются металлические мешалки (рис. 40 г), а для размешивания тяжелых осадков или вязких жидкостей – мешалки Гершберга (рис. 40 д). Мешалки последнего типа применяются для измельчения расплавленного натрия.

Магнитные мешалки позволяют осуществлять перемешивание в закрытом сосуде. Они состоят из вращаемого с помощью электродвигателя магнита, который вызывает движение железного стерженька в реакционной колбе. Железный стержень заключен в стеклянную или тефлоновую трубку. Магнитные мешалки применяются при гидрировании, работе в высоком вакууме, для перемешивания малых количеств реагентов и др.

Для перемешивания малых количеств реагентов также отдается предпочтение магнитным мешалкам.

|

|

|

| а | б | в |

|

|

|

| г | д | е |

Рисунок 40 (а-е). – Мешалки.

Склянки промывные

Склянка Тищенко (рис. 41) – стеклянный прибор, применяемый для промывания и осушки газов. Представляет собой закрытую емкость с противоположно расположенными отводными концами. Внутри емкости находится перегородка.

|

Рисунок 41 - Склянка Тищенко

Промывная склянка Вульфа ( Салюцо - Вульфа, рис. 42). Служит для промывания газов, а также в качестве предохранительного сосуда при работах с вакуум-насосом. Представляет собой стеклянную емкость с двумя или тремя горлами, причем может иметь отводную трубку, расположенную у ее основания.

Рисунок 42 - Промывная склянка Вульфа

Склянка Дрекселя (рис. 43). Как и склянка Вульфа, предназначена для промывания газов, но отличается от склянки Вульфа формой и конструкцией.

|

Рисунок 43 - Склянка Дрекселя

Переходники и НАСАДКИ

Переходники (переходы) применяются в процессе соединения деталей установок для перехода от одного размера стандартного шлифа к другому (рис. 44 а).

насадки применяются для трансформации одних элементов лабораторной установки в другие или для их соединения друг с другом (через насадку) (рис. 44 б-е).

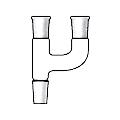

Ассортимент насадок достаточно велик. Некоторые из них используются для подсоединения установки к вукуум-линии (рис. 44 б, в), а для соединения перегонной колбы к холодильнику применяется насадка Вюрца (рис. 44 г.). Часто, в случае отсутствия двухгорлой колбы используют насадку Кляйзена (рис. 44 д.), которая трансформирует одногорлую колбу в двугорлую. Еще одна насадка Кляйзена, но с отводной трубкой (насадка Кляйзена К-типа) (рис. 44 е) применяется при вакуумной перегонке. В одну из трубок помещают капилляр, для равномерного кипения жидкости в вакууме, в другую термометр, а отводную трубку подсоединяют к холодильнику.

|

|

|

| а | б | в |

|

|

|

| г – насадка Вюрца | д - насадка Кляйзена | е - насадка Кляйзена К-типа |

Рисунок 44. – Соединительные элементы

Примеры использования различных насадок показаны на рис. 45

|

|

|

Рисунок 45. – Примеры использования соединительных элементов

АЛОНЖИ

Алонж (фр. allonge — удлинитель, надставка) — конструктивный элемент химических приборов (рис 46). Применяется в основном при перегонке для соединения холодильника с приёмником и при других работах.

В конический притёртый шлиф — муфту входит внутренний притёртый шлиф — керн холодильника. Узкий конец аллонжа опускают в приёмник.

В зависимости от выполняемой работы, в лабораториях органического синтеза применяются алонжи различной конструкции. Так, при выполнении простой перегонки может использоваться простейший аллонж, представляющий собой изогнутую трубку, один конец которой соединяется с холодильником, а другой помещается в колбу-приемник (рис 46 а). При получении безводных растворителей используется аллонж с отводом для присоединения хлоркальциевой трубки (рис. 46 б-г). Весьма разнообразны по форме и конструкции аллонжи, использующиеся при перегонке в вакууме. Такие аллонжи обязательно снабжены отводной трубкой для присоединения вакуум линии (водоструйного насоса) и могут иметь несколько трубок для присоединения нескольких приемником одновременно (рис. д-з). Такие устройства имеют название

алонж-«паук». Использование «паука» при перегонке в вакууме позволяет, не отключая вакуум последовательно отгонять жидкости в индивидуальный приемник.

|

|

|

| а | б | в |

|

|

|

|

|

| г | д | е | ж | з |

Рисунок 46. – Алонжи

Рисунок 46. – Алонж (насадка) аншютца -тиле

Одним из наиболее удобных при фракционной перегонке и перегонке в вакууме, несомненно, является алонж (насадка) Аншютца-Тиле (иногда форштосс Аншютца-Тиле, рис. ). Он позволяет менять приемники, не нарушая вакуума в приборе и не прерывая перегонки.

Открывая кран 3, переводят собранный в градуированной части алонжа 4 дистиллят в приемник. При необходимости перехода к сбору промежуточной или следующей основной фракции, закрывают кран 3, а кран 1 поворотам на 1800 переводят в положение б. При этом в приемную колбу входит воздух и ее можно заменить на новую

ПРИБОРЫ НА ШЛИФАХ

Стеклянные Шлифы представляют собой плотное соединение двух стеклянных изделий с притертыми, пришлифованными поверхностями.

В лабораторной практике широко используется химическая посуда со стандартными шлифами, позволяющая быстро соединить друг с другом отдельные части установки, добиваясь при этом высокой герметичности. Большинство лабораторных приборов имеет стандартные взаимозаменяемые конические шлифы (нормальные шлифы, НШ). Они обозначаются номерами, соответствующими верхним диаметрам (в миллиметрах). Соединение на шлифах осуществляется при помощи шлифа-муфты (внешний шлиф) и шлифа-керна (внутренний шлиф) (рис. 47). Если отдельные части установки имеют шлифы разных размеров, то следует применять различные переходы на шлифах.

Для крепления муфты и керна, как правило, к их трубкам припаивают “усики” на которые надевают резинку

При работе с коническими шлифами необходимо соблюдать следующие правила:

1. муфта и керн должны быть из одинакового сорта стекла;

2. обе части конического шлифа следует соединять легким вращением;

3. необходимо исключить попадание на шлиф смолообразующих, полимеризующихся и сильнощелочных веществ;

4. краны делительных и капельных воронок и плоские шлифы (крышки эксикаторов) смазывают вазелином;

5. при работе под уменьшенным давлением шлифы необходимо смазывать специальной вакуумной смазкой, которую наносят в небольшом количестве кольцом на среднюю часть конического шлифа и легким вращающим движением керна в муфте добиваются равномерного распределения смазки;

6. правильно смазанный шлиф совершенно прозрачен.

Иногда, при использовании шлифованной посуды очень трудно разъединить шлифы, происходит их “заедание”. Оно, как правило, происходит в результате вдавливания внутреннего шлифа во внешний при работе в вакууме, длительной работы при повышенной температуре, действия шелочей, некоторых кислот, кремнийорганических соединений и ряда других причин.

Заевшие (неразъединяемые) шлифы можно открыть, используя следующие приемы:

1. осторожно постукивая деревянным предметом (молоточком) по шлифу;

2. механическим расшатыванием внутреннего шлифа;

3. нагреванием внешнего шлифа горячей водой, водяным паром или слабым пламенем спиртовки (керн по возможности должен оставаться холодным).

Кроме того, для разъединения “заевших” шлифов можно использовать раствор, состоящий из 10 массовых частей хлоралгидрата, 5 ч. глицерина, 3 ч. концентрированной хлороводородной кислоты и 5 ч. воды. Такой раствор наносят на шлиф или шлиф погружаю в раствор на некоторое время. Вакуумирование сосуда (прибора) облегчает проникновение раствора между притертыми поверхностями.

|

|

|

|

Рисунок 47. – Соединения на шлифах.

2.12.3. Пробки (англ. stopper)

Пробки служат не только для закупоривания химической посуды, но и для соединения отдельных частей прибора. Они бывают резиновыми, корковыми, пластмассовыми или стеклянными (рис. 48). Отверстия в пробках делают специальными металлическими сверлами, диаметр которых должен быть несколько меньше необходимого отверстия (сверлить начинают с узкого конца пробки).

Предпочтение отдают тем или другим пробкам в зависимости от применяемых веществ, условий и целей работы. Для соблюдения особой герметичности применяют резиновые пробки. Однако резиновые, корковые и пластмассовые пробки нестойки к действию высокой температуры и некоторых химических реагентов. Резиновые пробки и шланги неустойчивы к действию галогенов, сильных кислот и т. д. и набухают в присутствии органических растворителей. Для работ с хлором, бромоводородом, фосгеном, озоном и другими агрессивными веществами целесообразно применять пробки из поливинилхлорида или полиэтилена. Корковые пробки неплотные и поэтому не пригодны для работ в вакууме, кроме того, они очень чувствительны к действию химических веществ.

Следует отметить, что соединения на резиновых и корковых пробках по сравнению со стеклянными шлифами имеют меньшее значение.

|

|

|

|

| а | б | в | г |

|

|

|

|

| д | е | ж | з |

Рисунок 48. – Пробки.

РЕЗИНОВЫЕ ТРУБКИ (ШЛАНГИ)

Шланги служат для соединения отдельных частей в приборах, установках, для подвода и отвода воды и газа. Однако резиновые трубки легко разрушаются при действии высокой температуры и некоторых газов (хлор, кислород, аммиак и др.). Поэтому часто применяют трубки из полиэтилена, которые устойчивы к действию большинства органических веществ и агрессивных сред, но при нагревании легко деформируются.

Металлическое оборудование

В химических лабораториях широко применяют разнообразное металлическое оборудование, преимущественно стальное.

Штатив представляет собой стальной стержень, укрепленный на тяжелой стальной подставке, чаще всего имеющей форму четырехугольника. Обычно стержень укрепляют почти у самого края подставки. Бывают также штативы, у которых стальной стержень укреплен посередине подставки. В этом случае подставка имеет удлиненную форму.

Штативы служат для закрепления на них различных приборов с помощью лапок, колец и муфт (рис. 49, 53).

|

Рисунок 49. – Штатив с лапкой.

Лапки (рис. 50) бывают самых разнообразных форм и размеров. Они служат для закрепления холодильников, дефлегматоров, делительных воронок, колб, бюреток и т.д.

Внутренняя часть губ лапок обычно покрыта пробкой, чтобы при зажимании не раздавить стекла. Если же пробковая прослойка отсутствует, на губы лапки необходимо натянуть куски резиновой трубки. Закреплять прибор в лапке следует аккуратно, контролируя степень зажима.

|

Рисунок 50. – Лапка.

Муфты (рис. 51) используются для закрепления лапок и колец на штативе.

|

Рисунок 51. – Муфта.

Кольца (рис. 52) служат для закрепления на нужной высоте колб, стаканов и других приборов.

| ОБРАТИТЕ ВНИМАНИЕ!!! При использовании круглодонных колб емкость 1 л и более, для уменьшения нагрузки на дно сосуда, при сборке установки их помещают на кольцо. |

|

Рисунок 52. – Кольцо.

|

|

|

Рисунок 53. – Крепления на штативе.

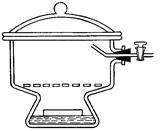

Рисунок 54. – Паровая баня

Масляные и парафиновые бани

Масляные и парафиновые бани используют для нагревания до 250оС, при более высоких температурах они начинают дымить, поэтому работа с ними проводится в вытяжном шкафу. Эти бани обладают относительно большой тепловой инерцией. Баню до половины наполняют минеральными маслами, получаемыми из нефти, и нагреваемый сосуд помещают в баню таким образом, чтобы уровни вещества в сосуде и масла совпали. Максимальная температура, достигаемая с помощью таких бань, зависит от вида применяемого масла, и должна быть на 50о С меньше температуры вспышки масла. Контроль температуры обязательно проводить с помощью контактного термометра.

Применяемое масло должно быть чистым, сухим, без инородных предметов.

| ОПАСНО!!! Необходимо следить, чтобы в горячие масляные бани не попадала вода, т.к. это может привести к сильному вспениванию, разбрызгиванию масла и пожару. |

Для предотвращения попадания воды, конденсирующей на поверхности, обратные холодильники должны иметь около нижнего конца манжету из фильтровальной бумаги.

| ОПАСНО!!! При длительном нагревании до высокой температуры масло в бане может вспыхнуть. Вспыхнувшее масло нельзя тушить ни водой, ни песком. Следует накрывать баню листом асбеста или использовать огнетушитель. |

После работы сразу же следует осторожно обтирать тряпкой, бумагой поверхность колбы, удаляя еще горячее масло.

Гликолевые бани

Часто для нагревания сосуда до температуры 150-200 0С используют гликолевые бани, в которых в качестве теплоносителей применяют этиленгликоль, диэтиленгликоль, полиэтиленкликоль. Такие бани оказываются очень удобными. Попадание в такую баню воды не представляет опасности, а остающийся на поверхности колбы гликоль легко смывается водой. Однако при высоких температурах они тоже дымят, как и масляные бани, потому с ними следует работать только в вытяжном шкафу.

Металлические бани

Для достижения температур выше 100 0С очень часто применяются бани из легкоплавких сплавов (металлические бани) – сплав Вуда или сплав Розе.

Сплав Вуда — тяжелый, легкоплавкий сплав, изобретенный в 1860 году Б.Вудом. Температура плавления 65, 5 °C, плотность 9720 кг/м³. Состав: Олово — 12, 5 %; Свинец — 25 %; Висмут — 50 %; Кадмий — 12, 5 %.

Сплав Розе назван в честь немецкого химика Валентина Розе Старшего. Температура плавления +94 °C. Состав: Олово 25 %; Свинец 25 %; Висмут 50 %. Сплав Розе похож на Сплав Вуда, но отличается от него меньшей токсичностью, так как не содержит кадмия.

Эти сплавы обладают высокой теплопроводностью и позволяют осуществлять быстрый и равномерный обогрев. Их существенными недостатками является высокая цена и при больших размерах бани большая масса при больших размерах бани.

Солевые бани

Для нагревания до температуры выше 100оС можно пользоваться солевыми банями, в которых теплоносителями служат растворы минеральных солей. Как известно, температура кипения растворов солей зависит от природы соли и концентрации раствора. Это дает возможность пользоваться различными степенями нагревания. Солевой раствор можно поместить в обычную водяную баню, при необходимости ее оборудуют приспособлениями для поддерживания постоянного уровня жидкости и постоянной температуры.

Песочные бани

Для осторожного нагревания до высокой температуры или для осторожного прокаливания используют песочные бани. Для этого берут мелкий песок и помещают его в металлическую чашку, насыпая так, чтобы получилась пирамидка. В середину пирамидки устанавливают сосуд, погружая в песок так, чтобы он не касался дна чашки. Температуру нагрева контролируют контактным термометром. Песок для бани должен быть чистым, без механических включений, прокаленным, чтобы сгорели все органические примеси. Песочные бани обладают очень большой тепловой инерцией и с трудом позволяют регулировать температуру. Кроме того, частый контакт стеклянной посуды с песком может приводить к появлению не всегда заметных трещин, что впоследствии, например, при использовании колбы для работы в вакууме, может приводить к взрыву. Поэтому, по возможности, песочные бани следует заменять другими типами нагревательных бань.

Воздушные бани

Из всех теплопроводящих сред, используемых в банях, воздух обладает наименьшей теплопроводностью. Как правило, теплопроводность газов примерно в 20 раз меньше теплопроводности жидкостей, которая в свою очередь примерно в 1000 раз меньше теплопроводности металлов.

Таким образом, переход тепла от газа (например, от горячего воздуха) относительно мал. В случае применения воздушной бани для передачи больших количеств тепла, вероятна опасность перегрева в местах, от которых тепло не отводится внутрь сосуда достаточно быстро (например, в местах, которые не смачиваются кипящей жидкостью). По этой причине воздушные бани не очень пригодны, например, при перегонке больших объемов.

Электрические плитки и колбонагреватели

Для нагревания жидкостных и воздушной бань применяют электрические плитки. Используются плитки с открытой и закрытой спиралью (рис. 55). Первые применяются, если исключено попадание на них нагреваемого вещества. Наиболее удобны и безопасны электрические плиты с закрытой спиралью.

|

|

| а | б |

Рисунок 55. – Электрические плитки с открытой (а) и закрытой спиралью (б).

| ОПАСНО!!! Запрещается использовать неисправные электрические плитки, имеющие оголенные провода. |

| ОПАСНО!!! Для нагревания легковоспламеняющихся жидкостей запрещается применение любых источников тепла, способных вызвать воспламенение жидкости. |

| ОБРАТИТЕ ВНИМАНИЕ!!! Для нагревания горючих жидкостей с температурой кипения более 100 0С использование электрических плиток с открытой спиралью разрешается только с применением нагревательных бань. |

| ОБРАТИТЕ ВНИМАНИЕ!!! В закрытых вытяжных шкафах разрешается выпаривание горючих жидкостей в количестве не более 250 мл только при условии отсутствия вблизи открытого пламени, равно как и электрических плиток с открытой спиралью |

В последнее время достаточно часто для проведения процессов при нагревании используются колбонагреватели (рис. 56). Они используются для равномерного нагрева плоскодонных и круглодонных сосудов различного объема (от 50 до 2000 мл). Колбонагреватели оснащены регулятором температур. Нагревательный элемент расположен таким образом, что повторяет конфигурацию стеклянной колбы. Это делает работу максимально комфортной и удобной. Колбонагреватели имеют надежную теплоизоляцию, что позволяет избежать термических ожогов при их использовании.

|

|

Рисунок 56. – Колбонагреватели.

| ОПАСНО!!! Колбонагреватели являются электрическими приборами, поэтому при работе с легковоспламеняющимися жидкостями их использование запрещено. |

Методы выделения и очистки

Органических веществ

Полученные при синтезе вещества, как правило, содержат некоторое количество примесей (исходные вещества, не вступившие в реакцию, побочные продукты, растворители и др.). Чтобы избавиться от них, применяют различные методы очистки и выделения органических веществ. Эти методы довольно разнообразны и зависят, в основном, от агрегатного состояния соединения.

Очистка жидких веществ

Основными видами очистки жидких веществ являются

- простая перегонка,

- фракционная перегонка,

- перегонка в вакууме,

- перегонка с водяным паром,

- экстракция.

Простая перегонка

В тех случаях, когда перегоняемое вещество достаточно устойчиво к нагреванию и практически не разлагается при температуре кипения, для очистки пользуются простой перегонкой при атмосферном давлении .

| ОБРАТИТЕ ВНИМАНИЕ! Простая перегонка применяется в следующих случаях: · для отделения жидкости от растворенных в ней твердых или нелетучих веществ; · для разделения смесей жидкостей, температуры кипения которых различаются более, чем на 80оС. |

Обычно этот способ перегонки целесообразно применять для жидкостей с температурой кипения до 180оС, так как выше 180оС многие вещества заметно разлагаются. Часто при перегонке температура кипящей жидкости вследствие перегрева несколько выше, чем температура пара. Перегревы, возникающие при отсутствии центров кипения в перегоняемой жидкости, приводят к сильным толчкам, в результате которых вещество вместе с примесями и загрязнениями может быть переброшено в приемник. Существуют различные способы предотвращения или ослабления толчков при кипении. Чаще всего в колбу с жидкостью, подвергаемой перегонке, вносят так называемые «кипелки», роль которых выполняют различные, инертные, пористые материалы (рис. 57).

| ВНИМАНИЕ!!! В перегонную колбу жидкость заливают не более чем на 2/3 ее объема. Для сильно вспенивающихся жидкостей количество жидкости должно быть не более ½ объема колбы. |

| обратите внимание!!! Каждую кипелку можно использовать только один раз, т.к. при охлаждении жидкость заполняет все ее поры и она теряет свои свойства. |

|

|

|

| 1 – перегонная колба 2 – перегоняемая жидкость 3 – штатив металлический 4 – муфта 5 – лапка | 1 – перегонная колба 2 – шпатель 3 – кипелки | 1 – перегонная колба 2 – кипелки 3 – штатив металлический 4 – муфта 5 – лапка |

Рисунок 57. - Приготовление смеси для перегонки.

| опасно!!! При нагревании жидкостей выше температуры кипения может произойти перегрев, а затем взрывообразное вскипание. Поэтому при нагревании жидкостей обязательно использование «кипелок», обеспечивающих равномерное кипение по всему объему |

| ОБРАТИТЕ ВНИМАНИЕ!!! Запрещается бросать кипелку в уже нагретую жидкость, т.к. это может вызвать весьма бурное и опасное вскипание жидкости |

В качестве рабочего сосуда обычно используют круглодонные колбы

(рис. 58). Для перегонки низкокипящих жидкостей берут колбу с высокоприпаянной отводной трубкой, для высококипящих - с низкоприпаянной. Температура кипения обычно контролируется термометром, ртутный шарик которого должен полностью омываться парами кипящего вещества, т.е. верхний край шарика следует устанавливать примерно на 0, 5 см ниже отверстия отводной трубки колбы.

Величину перегонной колбы выбирают в зависимости от количества перегоняемой жидкости и от температуры ее кипения. Жидкость должна занимать не более 2/3 объема колбы. Колба не должна быть слишком большой, особенно при перегонке высококипящих жидкостей, так как в ней остается большое количество перегоняемого вещества. Колбу укрепляют в штативе, зажимая ее лапкой выше отводной трубки. Во избежание загрязнения вещества дистиллят должен по возможности меньше соприкасаться с пробками, поэтому отводную трубку перегонной колбы соединяют с холодильником так, чтобы конец ее выступал из пробки в холодильник не менее чем на 4-5 см и доходил до той части холодильника, который охлаждается водой. Размер холодильника (площадь охлаждения) выбирают в зависимости от температуры кипения отгоняемой жидкости.

Пары веществ, легко кристаллизующихся при комнатной температуре, не должны охлаждаться в холодильнике до температуры затвердевания. Для этого холодильник можно периодически отключать от проточной воды. Жидкости, кипящие в пределах 200-300оС, перегоняются без холодильника, функцию которого в этом случае может выполнять отводная трубка колбы для перегонки. Холодильник соединяют с приемником посредством аллонжа. В качестве приемника обычно употребляют конические или плоскодонные колбы, которые можно поставить на поверхность. При применении в качестве приемников круглодонных колб, их необходимо дополнительно закреплять. Для более полной конденсации паров низкокипящих жидкостей приемник помещают в сосуд с охлаждающей смесью.

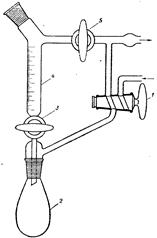

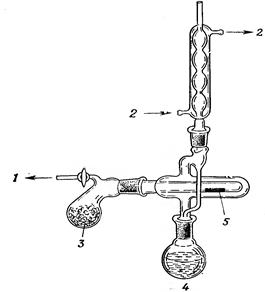

Схема установки для простой перегонки показана на рис. 58, 59. Она состоит из перегонной колбы 1 (или колбы Вюрца), термометра 3, нисходящего холодильника Либиха 4, алонжа 5, приемника 6, нагревательного элемента 7. Части прибора крепятся на штативах 8 с помощью муфт 10 и лапок 9. Порядок сборки установки показан на рис. 61. Перед сборкой необходимо проверить колбу на наличие трещин (рис 60)

Когда весь прибор собран, его тщательно проверяют и только тогда начинают нагревать. В зависимости от температуры кипения нагревание ведут, используя различные типы нагревательных бань (рис. 59). Скорость перегонки обычно выбирают такую, чтобы стекало не более 1-2 капель дистиллята в секунду.

Простая перегонка часто применяется для очистки абсолютных растворителей, но в этом случае обязательно к аллонжу присоединяется хлоркальциевая трубка.

| ОБРАТИТЕ ВНИМАНИЕ!!! Перед началом работы необходимо проверить все стеклянные приборы на наличие трещин (звездочек). В случае их обнаружения обязательно произвести замену |

|

| 1 – перегонная колба, 2 – переходник, 3 – термометр, 4 – холодильник Либиха, 5 – алонж, 6 – колба приемник, 7 – плитка электрическая, 8 – штатив, 9 – муфта, 10 - лапка |

Рисунок 58. - Схема установки для простой перегонки без бани.

| ОБРАТИТЕ ВНИМАНИЕ!!! При использовании круглодонных колб емкость 1 л и более, для уменьшения нагрузки на дно сосуда, при сборке установки их помещают на кольцо |

|

| 1 – перегонная колба, 2 – переходник, 3 – термометр, 4 – холодильник Либиха, 5 – алонж, 6 – колба приемник, 7 – плитка электрическая, 8 – штатив, 9 – муфта, 10 – лапка, 11 – водяная баня |

Рисунок 59. – Схема установки для простой перегонки на бане.

| |

| Рисунок 60 Колба с трещиной (звездочкой) | |

|

| |

|

| |

| | |

| 1 – перегонная колба, 2 – переходник, 3 – термометр, 4 – холодильник Либиха, 5 – алонж, | |

Рисунок 61. Порядок сборки установки для простой перегонки

Фракционная перегонка

Фракционной перегонкой называют такой способ ведения ее, когда из смесей жидкостей с различными температурами кипения выделяются отдельные компоненты. Фракционная перегонка применяется для разделения смеси жидкостей с разницей в температурах кипения от 20 о С до 80о С.

Более тщательное разделение смеси нескольких жидкостей, кипящих в узком интервале температур, на относительно чистые отдельные компоненты достигается применением дефлегматора. Принцип работы дефлегматора заключается в том, что при неполном охлаждении пара кипящего раствора, происходит частичная конденсация пара более высококипящей жидкости. Образовавшийся конденсат называется флегма (от греч. ph1еgmа - слизь, мокрота).

| ВНИМАНИЕ!!! Перед началом работы необходимо проверить все стеклянные приборы на наличие трещин (звездочек). В случае их обнаружения обязательно произвести замену |

|

| Рис. Колба с трещиной (звездочкой) |

Флегма стекает обратно в испарительную емкость, а пар обогащается более летучим компонентом и выводится в холодильник, где происходит его охлаждение, конденсация и переход в жидкую фазу (дистиллят). Применение дефлегматора при дробной перегонке способствуют выделению фракций с узким интервалом температуры кипения. При этом полученные дистилляты имеют разный состав. Отводят их (последовательно во времени) в разные приемные емкости. В первой, по времени отбора емкости, будет дистиллят, наиболее богатый низкокипящими компонентами, во второй емкости - менее богатый, и т.д. В каждом из этих дистиллятов (фракциях), преобладает один или несколько компонентов исходной смеси с близкими физико-химическими свойствами.

Схема установки фракционной перегонки представлена на рис. 62.

|

| 1 – перегонная колба, 2 – переходник, 3 – термометр, 4 – холодильник Либиха, 5 – алонж, 6 – колба приемник, 7 – плитка электрическая, 8 – штатив, 9 – муфта, 10 – лапка, 11 – водяная баня |

Рисунок 62. – Схема установки для фракционной перегонки.

Рисунок 64. – Установка для вакуумной перегонки.

| ОБРАТИТЕ ВНИМАНИЕ!!! Перед началом работы необходимо проверить все стеклянные приборы на наличие трещин (звездочек). В случае их обнаружения обязательно произвести замену |

|

| Рис. Колба с трещиной (звездочкой) |

Схема установки для перегонки при пониженном давлении показано на рис. 64. Она состоит из перегонной колбы (часто колбы Кляйзена) 1 термометра 3, холодильника 4, алонжа 5 и приемника 6. Колбу закрывают пробкой со стеклянной трубкой, оттянутой на конце в тонкий капилляр 11. Верхнюю часть этой трубки соединяют с резиновым шлангом, имеющим зажим. При пониженном давлении в колбе через этот капилляр проходят в перегоняемую жидкость пузырьки воздуха, что способствует равномерному перемешиванию и кипению жидкости. Скорость пропускания пузырьков воздуха регулируют зажимом на отрезке шлага. Чтобы зажим не полностью перекрывал резиновый шланг, в него вставляют тонкую проволоку. Перегонную колбу соединяют с нисходящим холодильником Либиха 4 с помощью насадки 2 (при использовании колбы Кляйзена насадка не применяется). Алонж 5 должен иметь отвод для соединения системы с масляным, вакуумным или водоструйным насосом 12. Если нужно собрать все фракции, входящие в состав перегоняемой смеси, применяют специализированные аллонжи («пауки»), позволяющие крепить несколько приемников (круглодонные колбочки). Давление, при котором осуществляют перегонку, измеряют ртутным манометром, присоединенным к системе. Чтобы избежать переброса продуктов в насос (при использовании масляного насоса), между ними и прибором устанавливают поглотительную систему (колонки с активированным углем и твердым гидроксидом натрия или калия). Если пользуются водоструйным насосом, то применяют предохранительную склянку. Нагревание производят с помощью электроплитки (7) с баней или без нее. Установка крепится на металлический штатив 8 с помощью муфт 9 и лапок 10.

Работа с установкой требует особого соблюдения правил техники безопасности. После того как прибор собран, необходимо убедиться в его полной герметичности и только затем заполняют перегонную колбу жидкостью. Перегонку проводят в защитных очках, а еще лучше в защитной маске. Во избежание взрыва нельзя перегонять вещества досуха. При выключении системы воздух не должен быстро входить в нее.

Создание ВаКУУМА

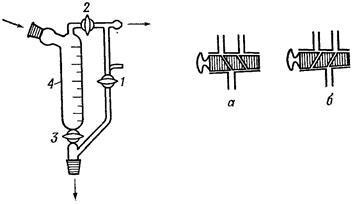

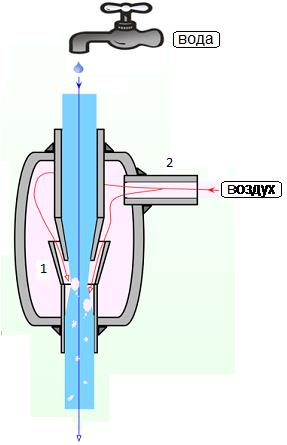

В химических лабораториях широко используются разнообразные вакуумные насосы. Самым простым и распространенным среди них является водоструйный насос (рис. 65, 66).

Водоструйный насос — вакуумный насос, использующий для создания разрежения струю воды, которая течёт сквозь него (рис. 65). Создаваемое разрежение определяется давлением паров воды при данной температуре, и, в случае использования холодной водопроводной воды, составляет около 20 мм. рт. ст. Водоструйные насосы изготавливаются из стекла, стали, пластмасс (тефлона) и широко используются в лабораторной практике.

В водоструйном насосе вакуум создается согласно закону Бернулли, который описывает течение жидкости по трубкам с переменным диаметром.

При стационарном течении жидкости сумма статического и динамического давлений ( кинетической энергии, отнесенной к единице объема)

постоянна.

Когда трубка сужается, скорость жидкости в ней растет, и динамическое давление увеличивается. Одновременно статическое давление в узкой трубке уменьшается (поскольку сума должна быть постоянна).

|

Рисунок 65. Принцип работы водоструйного насоса

При переходе из широкой части трубки в более узкую степень сжатия жидкости уменьшается (давление снижается), а при переходе из более узкой части в широкую — увеличивается (давление увеличивается).