|

Архитектура Аудит Военная наука Иностранные языки Медицина Металлургия Метрология Образование Политология Производство Психология Стандартизация Технологии |

|

Архитектура Аудит Военная наука Иностранные языки Медицина Металлургия Метрология Образование Политология Производство Психология Стандартизация Технологии |

Лабораторная работа №1 Основные физико-химические свойства строительныхСтр 1 из 17Следующая ⇒

Новосибирск 2015 Рабочая программа учебной дисциплины разработана на основе Федерального государственного образовательного стандарта (далее ФГОС) по профессиям среднего-специального профессионального образования 270802 «Строительство и эксплуатация зданий»

Специальность – техник

Разработали: Владимирова Елена Михайловна, преподаватель. Воевода Михаил Александрович, преподаватель.

Рабочая программа дисциплины

Методист ____________________/_____________________/

Рассмотрено на заседании Одобрено методической комиссией

«____»______________________20____ г

протокол № _________

Утверждаю Председатель ЦК

_________________В.Б. Ларионов

«____» __________________20____ г.

СОДЕРЖАНИЕ Лабораторные работы. Лабораторная работа №1 Основные физико-химические свойства строительных материалов. . . . . . . . . . . . . . . . . 3 Лабораторная работа № 2 Основные механические свойства строительных материалов. . . . . . . . . . . . . . . 6 Лабораторная работа № 3 Физико-механические свойства древесины. . . . . . . 10 Лабораторная работа № 4 Исследование керамических материалов . . . . . . . . 12 Лабораторная работа № 5 Испытания основных свойств черных металлов . . . . . 16 Лабораторная работа № 6 Определение качества гипсовых вяжущих. . . . . . . 17 Лабораторная работа № 7 Определение марки портландцемента . . . . . . . . . 20 Лабораторная работа № 8. Испытание заполнителей для растворов и бетонов. . . . 22 Лабораторная работа № 9 Испытание щебня для тяжелого бетона. . . . . . . . . . 28 Лабораторная работа № 10 Испытание растворных смесей. . . . . . . . . . . . 30 Практические работы. Практическая работа № 1 Определение по внешним признакам пороков древесины. . . 32 Практическая работа № 2 Исследование и ознакомление с разновидностями портландцемента. . . . . . . . . . . . . . . 34 Практическая работа № 3 Подбор состава и приготовление тяжелого бетона. . . . . 36 Практическая работа № 4 Определение по внешним признакам вид и качество материалов на основе вяжущих веществ. . . . . . . . 38 Практическая работа № 5 Определение по внешним признакам вид и качество кровельных материалов на основе битумов. . . . . . . 40 Практическая работа № 6 Определение по внешним признакам вид и качество материалов полимерных материалов. . . . . . . . . 45 Практическая работа № 7 Определение по внешним признакам вид и качество теплоизоляционных материалов. . . . . . . . . . 47 ЛАБОРАТОРНАЯ РАБОТА 1. ЛАБОРАТОРНАЯ РАБОТА № 2 Рис.1. Схема разрывной машины Р-5. 1- Верхний захват; 2 – Испытываемый образец; 3 – Нижний захват; 4 – Винт; 5 – Станина; 6 – Гайка (передача винт-гайка); 7 – Редуктор; 8 – Электродвигатель; 9 – Маятник; 10 – Шкала указателя нагрузки; 11 – Диаграммный аппарат; 12 – Рычаг неравноплечный; 13 – Система блоков; 14 – Нить; 15 – Рейка; 16 – Груз.

Эта величина характеризует пластичность метала: чем она выше, тем пластичнее металл. При дальнейшем возрастании нагрузки (свыше Рр) длина образца начинает увеличиваться быстрее, чем будет расти нагрузка. Прямой участок диаграммы переходит в кривую, а затем в горизонтальную линию 2 -3. Напряжение, при которой появляется текучесть металла, называется пределом текучести. Предел текучести физический - наименьшее напряжение, при котором образец деформируется без видимого увеличения нагрузки. Как только сталь достигнет предела текучести, стрелка остановится, а затем опять начнет двигаться. Значения нагрузки (R s) в момент остановки стрелки фиксируют и принимают за нагрузку, соответствующую пределу текучести, который вычисляют по формуле: s s = R s / S ,

где R s - нагрузка при педеле текучести, Н; S - первоначальная площадь поперечного сечения образца.

Затем металл снова приобретает способность сопротивляться повышению нагрузки до R b (точка 4), где происходит разрыв образца. Напряжение, отвечающее наибольшей нагрузке R b предшествующей разрушению образца, называется пределом прочности. s b = Р b / S

5.2 Предел прочности при сжатии. Это напряжение, соответствующее нагрузке, при которой происходит разрушение образца. Предел прочности при сжатии R сж , МПа, определяют по формуле: R сж = Р / S , где Р - разрушающая нагрузка, Н; S - площадь поперечного сечения образца, мм2.

Пределом прочности при сжатии образца считается момент, когда он потеряет треть высоты. Этот момент необходимо зафиксировать. Образец устанавливают на нижнюю опорную плиту пресса точно по центру. Верхнюю опорную плиту при помощи винта опускают на образец. Включают в действие насос пресса и дают на образец нагрузку, следя за скоростью ее нарастания. За окончательный результат принимают среднее арифметическое результатов испытаний трех образцов.

Оборудование и принадлежности. Испытания производятся на машине гидравлического типа марки2ПГ-50 с предельной нагрузкой 5·104Н. Каждое деление шкалы манометра соответствует нагрузке: для поддиапазона I - 628Н для поддиапазона II - 1712Н Следовательно, для определения нагрузки на образец, количество делений необходимо умножить на цену деления данного поддиапазона.

Рис. 4. Пресс гидравлический 2ПГ-50. 1 – Шкала отсчетного устройства; 2 – Переключатель поддиапазонов; 3 – Кнопка пуска; 4 – Клапан сброса давления; 5 – Регулятор скорости сжатия; 6 – Бак с гидравлической жидкостью; 7 – Гидроцилиндр; 8 – Нижняя поворотная плита; 9 – Верхняя плита; 10 – Регулятор высоты.

ЛАБОРАТОРНАЯ РАБОТА №3. Таблица 1

5.3 Предел прочности при сжатии поперёк волокон. Используют образцы древесины, сечением, как и в предыдущем опыте. Испытания производят до резкого увеличения деформации. Значение условного предела прочности вычисляют с точностью до 0,1МПа:

Rw = Р / b * l , где Р - нагрузка, соответствующая пределу прочности, Н; b и l - ширина и длинна образца, мм..

ЛАБОРАТОРНАЯ РАБОТА № 4 Исследование керамических материалов.

1. Цель работы: углубить знания студентов о свойствах основных видов керамических материалов и познакомить с методами определения их качества. 2. Теоретические обоснования. Керамические материалы благодаря высоким показателям физико-механических и декоративных свойств находят широкие применения, особенно для кладки стен, облицовки фасадов здания, отделки внутренних помещений. К кирпичу, как стеновому материалу предъявляются требования прочности и теплопроводности. Желательно чтобы он обладал наибольшей прочностью при возможно меньшем коэффициенте теплопроводности. Кроме того, он должен выдержать не менее 15 циклов попеременного замораживания и оттаивания в насыщенном водой состоянии. По показателям прочности кирпич разделяется на марки 300, 250, 200, 150, 125, 100 и 75. Марка определяется по величине предела прочности при сжатии и изгибе 5 образцов. Установить теплопроводность кирпича путем определения коэффициента теплопроводности практически невозможно, поэтому пользуются косвенным показателем теплопроводности кирпича - величиной его водопоглощения. Чем выше водопоглощение, тем больше пористость и соответственно меньше коэффициент теплопроводности. Теплопроводность кирпича будет удовлетворительной, если водопоглощения не менее 8%. Не зависимо от величины водопоглощения морозостойкость кирпича должна быть не менее Мрз15. Кирпич должен иметь форму прямоугольного параллелепипеда. Размер его: длина 250мм, ширина 120мм, толщина 65мм. По размерам и форме допускается отклонение: но длине ± 5 мм, по ширине ± 4мм, по толщине ± 3 мм, искривление граней и ребер кирпича по постели до 4мм и по ложку до 5мм. Допускается не больше одной сквозной трещины длиной до 30 мм.

3.Приборы и материалы. 3.1 Угольники. 3.2 Линейки. 3.3 Образцы кирпича. 3.4 Пресс гидравлический. 3.5 Молотки.

4. Программа работы. 4.1 Определение качества кирпича глиняного обыкновенного по внешним признакам. 4.2 Определение марки кирпича по пределу прочности на сжатие и изгиб. 4.3 Определение водопоглощения. 4.4 Определение морозостойкости. 5. Методика проведения работы. 5.1 Определение качества кирпича по внешним признакам. Кирпич глиняный обыкновенный представляет собой искусственный камень, изготовленный из глины, путем формования и обжига. Группа студентов разделяется на бригады так, чтобы общее число групп равнялось пяти. Каждая бригада получает 1 экземпляр кирпича для внешнего осмотра, в процессе которого устанавливают качество обжига, наличие трещин, отбитость или притупленность ребер и углов. Признаками недожога служит более светлый цвет кирпича по сравнению с эталоном и глухой звук от удара молотком по кирпичу. Пережженный кирпич характеризуется оплавлением и, как правило, сильно искривлен. После внешнего осмотра кирпич измеряют по длине, ширине и толщине, а также определяют искривление поверхностей ребер и длину трещин. Стандартные размеры кирпича 250 * 120 *65 мм. Этот стандарт распространяется на кирпич глиняный обыкновенный, сплошной и пустотелый пластического формования и полусухого прессования. Измерения производят при помощи угольника и линейки. Результаты испытания записывают в таблицу №1 по следующей форме:

Таблица № 1

На основании измерений дают заключение о пригодности кирпича. 5.2 Определение марки кирпича. Каждая бригада получает по одному образцу кирпича для испытания его на сжатие и изгиб. Марку кирпича определяют по пределу прочности на сжатие и изгиб как среднее арифметическое результатов испытания пяти образцов. На доске в лаборатории чертится сводная таблица, куда заносятся результаты испытания всех бригад и затем на основании этой таблицы определяют марку кирпича.

Таблица № 2

Предел прочности на сжатие определяют следующим способом. Кирпич распиливают поперек на две равные половины, накладывают их постелями друг на друга (плоскостями распила в разные стороны) и скрепляют между собой слоем цементного теста, марки не более 300. Толщина слоя в пределах 5 мм. Для затвердевания цемента образцы выдерживают в течение 4 суток при комнатной температуре. Верхние и нижние грани образца, соприкасающиеся при испытании с плитами пресса, выравнивают слоем того же цементного теста толщиной не более 3 мм.

Бригады учащихся для испытаний получают уже готовые образцы. Перед испытанием измеряют рабочую поверхность граней образцов с точностью до 1 мм. Предел прочности вычисляют по формуле: s = P / F , (кг/см2) где P - разрушающая нагрузка; F - площадь грани образца.

Разрушающую нагрузку определяют путем снятия показаний прибора, находящегося на прессе и перемноженного на коэффициент пересчета. Разрушающую нагрузку при изгибе определяют путем перемножения показания прибора на коэф. пересчета. Показания снимают в момент разрушения. Образец укладывают плашмя на две опоры в виде цилиндрических катков диаметром 20-30 мм. Расстояние между осями опор должно быть строго постоянным и равным 20 см. Изгибающую нагрузку прикладывают в середине между опорами; передача ее осуществляется также через цилиндрическую опору. Предел прочности при изгибе определяют по формуле: s = 3* P * l /2 b h , (кг/см2) где P - разрушающая нагрузка в кг; l - длина пролета между опорами в см.; b - ширина кирпича h - высота (толщина) кирпича посередине пролетав см.

По результатам испытаний и в соответствии с требованиями ГОСТ530-71 определяют марку кирпича сравнивая с таблицей 3. 5.3 Определение водопоглощения. Образцы кирпича высушивают при температуре 110 градусов до постоянной массы. Высушенные образцы взвешивают с точностью до 1гр. Затем устанавливают на дно сосуда, тычком вниз и заполняют водой настолько, чтобы ее уровень соответствовал 1\3 высоты кирпича. В таком состоянии образцы выдерживают в течение 12 часов, после чего добавляют в сосуд воды до уровня, соответствующего 2\3 высоты кирпича и снова выдерживают в воде 12 часов. По истечении указанного времени сосуд наполняют водой до полного погружения образца и в таком состоянии выдерживают 24 часа, после чего вынимают, дают стечь воде, обтирают влажной тканью и взвешивают с точностью до 1 грамма. Водопоглощение кирпича вычисляют по формуле:

B = ( G - G 1 ) / G 1 * 100%,

где G - масса в насыщенном водой состоянии; G 1- масса сухого образца.

Результаты измерений заносят в таблицу 2. В виду того, что весь подготовительный процесс занимает очень много времени, учащиеся получают образцы уже в насыщенном водой состоянии. Результаты взвешивания образцов в сухом состоянии сообщает преподаватель. 5.4 Морозостойкость кирпича. Насыщенные водой образцы замораживают при температуре -15°C и ниже, а затем дают им оттаять, погружая в воду с температурой +20°С. Каждая из операций длиться не менее 5 часов. Если ни на одном из 5 образцов после 15-ти кратного замораживания и оттаивания не будет обнаружено признаков разрушения (расслоение или раскрашивание ребер и углов), то такой кирпич признают выдержавшим испытания, т.е. он соответствует марке по морозостойкости Мрз15. Образцы подготавливают лаборанты.

ЛАБОРАТОРНАЯ РАБОТА 5. Таблица 2

ЛАБОРАТОРНАЯ РАБОТА №6 Таблица 2

5.2. Определение сроков схватывания. Определяют на приборе Вика. Перед испытанием кольцо устанавливают на стеклянную пластинку и проверяют, свободно ли опускается стержень прибора и совпадает ли нулевая отметка шкалы с указателем при соприкосновении иглы со стеклом.

Взяв 200 гр. гипса отмеряют количество воды, которое соответствует нормальной густоте, рассчитывая его по формуле: В = 200 * Н / 100, где В - необходимое количество воды; Н - нормальная густота гипсового теста, %.

Отмеренное количество воды выливают в чашку, а затем, заметив время, постепенно всыпают 200 гр. гипса и в течение 30 секунд равномерно перемешивают массу. Затем гипсовое тесто вливают в кольцо, установленное на стекле. Избыток массы срезают ножом, им же и выравнивают поверхность теста в кольце. Кольцо помещают под иглу прибора, приводят ее в соприкосновение с поверхностью теста в центре кольца и зажимают стержень винтом. Резким движением стержень освобождают от зажимного винта, как только игла опустится в тесто, измеряют глубину погружения. Затем, стержень поднимают в первоначальное положение, обтирают иглу от гипсового теста и через каждые 30 секунд погружают снова, но уже в новое место, и так до тех пор, пока игла не опустится в тесто не более чем на 0,5 мм. За начало схватывания гипса принимают время, прошедшее от момента затворения водой до момента, когда игла начинает не доходить до дна кольца (до стекла), а за конец схватывания - время от начала затворения водой до момента, когда игла опустится в тесто не более чем на 0,5 мм.

5.3. Определение предела прочности гипса при сжатии. Предел прочности при сжатии гипса определяют на половинках образцов-балочек в возрасте 1,5 часа. Размер балочек 40х40х160. Для приготовления трех образцов берут 1,2 кг гипса и отмеряют количество воды, соответствующее нормальной густоте. Воду вливают в чашку, затем всыпают гипс в течение 30 секунд и перемешивают в течение 1 мин. ложкой до получения однородного гипсового теста, которое немедленно заливают в металлические формы. Все формы наполняют одновременно, разливая тесто тонкой струей.

После наполнения форм поверхность образцов заглаживают, а через 1 час от начала затворения образцы вынимают из форм и осматривают. Испытывают образцы через 1,5 часа от начала затвореня водой. Перед испытанием образцы обмеряют с точностью до 1 мм. Площадь сечения образца определяют по размерам на середине его высоты. Перед испытанием образцов поверхности, прилегающие к плитам пресса, следует протереть сухой тканью. Предел прочности на сжатие рассчитывают по формуле: R сж = Р / F , (кг/см2), где Р - показатель манометра пресса в кг/см2, умноженный на поправочный коэффициент. F - площадь сечения образца, см2. Определяют как среднее арифметическое значение пяти результатов испытания.

Показатель | № образца | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 1 | 2 | 3 | 4 | 5 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Размер образца в см: толщина высота Площадь сечения в см2 Разрушающая нагрузка в кг Предел прочности при изгибе в кг/см2 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Строительный гипс первого сорта имеет предел прочности при сжатии - 45кг./см2, второй - 37кг./см2, третий - 28кг./см2. По результатам опыта студенты относят гипс к тому или иному сорту. Определение предела прочности гипса при сжатии, учитывая бюджет времени, проводит преподаватель во время демонстрации.

ЛАБОРАТОРНАЯ РАБОТА № 7

ЛАБОРАТОРНАЯ РАБОТА №8

ЛАБОРАТОРНАЯ РАБОТА 9.

ЛАБОРАТОРНАЯ РАБОТА 10.

Пороков древесины.

Цель работы.

Пороками древесины называют недостатки, появляющиеся во время роста дерева и его хранения. Необходимо различать пороки в зависимости от их вида.

Теоретическое обоснование.

Древесина как строительный материал может иметь пороки различных видов, которые снижают её качество, а иногда делают древесину непригодной для использования, как в строительстве, так и в производстве изделий из неё. Пороки древесины могут быть разделены на две основные группы: возникающие в растущем дереве и в свежесрубленной и мёртвой древесине. К первой группе следует отнести пороки, связанные с условиями роста дерева, например, нарушение нормального строения дерева, наличие сучков и т.д. Ко второй группе - пороки, вызванные внешними факторами, различными грибами, насекомыми и др.

3. Приборы и материалы:

3.1. Весы лабораторные

3.2. Сушильный шкаф

3.3. Штангенциркуль

3.4. Образцы древесины с пороками.

4.Программа работы:

К основным порокам ствола относят кривизну, сбежистость и закомелистость, которые затрудняют применение круглых лесоматериалов по назначению.

Кривизна ствола в зависимости от направления изгиба бывает односторонняя и разносторонняя. Она значительно влияет на выход пиломатериала при распиловке брёвен.

Сбежистость представляет собой резкое уменьшение диаметра ствола от комля (нижней части) к вершине. Сбежистость увеличивает отходы при распиловке брёвен, обусловливает появление радиального наклона волокон в пиломатериалах, а, следовательно, и снижения их прочности.

Закомелистостъ проявляется в виде резкого увеличения комлевой части ствола дерева. При распиловке ствола на пиломатериалы закомелистую часть приходится предварительно отпилить и пускать на дрова.

Пороки строения древесины весьма разнообразны. К ним относят наклон волокон (косослой), свилеватость, завиток, крен, пасынок, двойная сердцевина, сухобокость, засмолок, водостой и др.

Наклон волокон (косослой) представляет собой не прямолинейность, а винтообразность волокон древесины продольной оси изделий (бревен, брусьев, досок и т. п.). Косослойная древесина обладает повышенной величиной усушки и способна в большей степени к короблению.

Свилеватость древесины характеризуется путаным или резко волнистым расположением волокон. Она чаще всего встречается у лиственных пород, преимущественно в комлевой части ствола. Свилеватость снижает прочность древесины при сжатии, изгибе и растяжении, а также затрудняет обработку древесины (строгание) вследствие возникновения выдиров и отщипов.

Завиток представляет собой искривление годовых слоев древесины, вызванное сучками. На поверхности пиломатериалов завиток имеет вид скобообразных изогнутых частичек, прорезанных или замкнутых концентрических контуров, образованных искривленными годовыми слоями. Завиток снижает прочность древесины при сжатии вдоль волокон при статическом изгибе.

Крен представляет собой резкое утолщение летней древесины, годичного слоя со значительным повышением его твердости на более узкой стороне и смещением сердцевины. Степень этого порока определяют в процентах по отношению к общей площади торца.

Пасынок представляет собой толстый прилегающий к стволу, на значительном протяжении сросшийся с основным стволом сук. В поперечном разрезе четко виден раздел между стволом и его пасынком. Пасынок резко снижает механические свойства и сортность древесины.

Двойная сердцевина представляет собой ясно видные в поперечном разрезе ствола дерева две сердцевины. Снаружи древесного ствола обе сердцевины окружены сплошными кольцами годового слоя. Этот порок затрудняет переработку (распиловку) древесины, увеличивает количество отходов и склонность к растрескиванию.

Засмолок - участок древесины, обильно пропитанный смолой. Присущ только хвойным породам. Он затрудняет отделку - лакировку и окраску поверхности древесных изделий.

Сучки представляют собой заключенные в древесине ствола живые или отмершие при жизни дерева основания ветвей. Количество, размеры и состояние сучков влияют на качество бревен, предназначаемых для распиловки. Различают сучки сквозные, т. е. выходящие на обе противоположные плоскости пиломатериала (доски), и несквозные, выходящие только на одну плоскость доски. Рыхлые и табачные сучки представляют собой загнивающие омертвевшие ветки, древесина которых утратила механическую прочность. Табачные сучки при давлении легко превращаются в коричневый порошок. Сучки ухудшают внешний вид древесины, вызывают искривление волокон и годичных слоев, нарушают однородность строения, а иногда и целостность ее, затрудняют механическую обработку, снижают прочность при растяжении вдоль волокон и изгибе.

Трещины. В зависимости от времени и условий трещин, а также характера повреждения в круглом лесе и пиломатериалах различают трещины следующих видов: метик, отлуп, морозобоина, трещины усушки. Трещины нарушают целостность материала и уменьшают механическую прочность древесины, а также снижают процент выхода качественных пиломатериалов и шпона.

Метик — одна или несколько продольных внутренних трещин, проходящих через сердцевину ствола и направленных радиально, но до периферии ствола не доходящих. Метик бывает простой и сложный. Простой метик состоит из одной или двух трещин на торце, расположенных по одному диаметру и идущих по длине сортамента, в одной плоскости. Сложный метик состоит из одной или двух трещин на торце, расположенных по одному диаметру и идущих по длине сортамента не в одной плоскости, а по спирали.

Отлуп — внутренняя трещина, идущая по годовому слою и распространяющаяся на некотором протяжении вдоль сортамента. Отлуп образуется под влиянием напряжений, возникающих под воздействием ветра и мороза. Нарушая цельность древесины в пиломатериалах, отлуп портит доски и понижает сортность.

Морозобоина - наружная радиальная трещина, возникающая зимой при резком охлаждении ствола. Она чаще всего располагается в комлевой части и идет на значительную глубину до сердцевины. Морозобоина бывает открытой и закрытой. Нарушая цельность древесины и изменяя форму ствола, она может понижать сортность и выход пиломатериалов.

Трещины усушки - наружные трещины, появляющиеся в бревнах и пиломатериалах при высыхании древесины. Трещины усушки: торцевые, наблюдающиеся только на торце без выхода на боковую поверхность; торцевые односторонние (пластовые), наблюдающиеся на торце и выходящие на один пласт сортамента; кромочные, торцевые сквозные, наблюдающиеся на торце, причем трещина выходит на оба пласта (на противоположные боковые поверхности). При этом они нарушают цельность древесины и снижают ее прочность.

Ненормальные окраски и гнили. Нормальный цвет древесины изменяется в результате биохимических реакций окисления дубильных и красящих веществ, а также под влиянием поселившихся в ней грибов, в результате чего древесина приобретает различную окраску: светлую, темную синеву, выступающие отдельные желтые или бурые пятна.

Наибольшее разрушение древесины вызывают домовые грибы. Они разрушают древесные конструкции из всех пород древесины. Чаще других встречается настоящий домовой гриб, который в благоприятных для своего развития условиях (влажность свыше 25% и температура окружающего воздуха 18-20*С) сначала вызывает образование бурой гнили, а затем появление в древесине трещин вдоль и поперек волокон. В течение короткого времени деревянные конструкции зданий, пораженные домовыми грибами, могут прийти в аварийное состояние. Опасны для древесины белый домовой и домовой пленчатый грибы.

5. По окончании практической работы ответить на вопросы преподавателя по особенностям пороков древесины.

Портландцемента.

1.Цель работы : Дополнительно рассмотреть основные недостатки портландцемента и познакомиться с полученными разновидностями цемента, у которых эти недостатки изменены в лучшую сторону.

2.Теоретическое обоснование .

Портландцемент, широко применяемый в строительном производстве, имеет наряду с положительными свойствами и отрицательные. Имея достаточно высокую марочную прочность от 300 до 1200, он твердеет длительное время. Начало схватывания через 45 минут, окончание через 10 часов, марочную прочность набирает через 28 суток. А часто требуется, чтобы конструкция была готова к передачи нагрузки значительно раньше, поэтому появились глиноземистый и быстротвердеющий цементы. На открытом воздухе портландцемент впитывает из окружающей среды влагу, схватывается и теряет свои вяжущие свойства. При твердении портландцемент уменьшается в объеме на 1 ¸ 2%, что приводит к образованию усадочных трещин и снижению прочности. По своему внешнему виду портландцемент темно-серый цвет, не очень приятный для глаз, а для отделки необходимо передавать определенные цветовые оттенки.

3.Программа работы .

Ознакомление с разновидностями портландцемента, их составами, свойствами и применением.

4.Методика проведения работы .

4.1 Быстротвердеющий портландцемент (БТЦ) характеризуется более интенсивным нарастанием прочности в первые 3 суток твердения. Это достигается за счет: содержания в клинкере активных минералов (трехкальциевого силиката 3CaO * SiO2 + трехкальциевого алюмината 3CaO * Al2O3 в кол-ве 60 ¸ 65%); повышения тонкости помола клинкера и введения активных минеральных добавок (не более 15%); введения доменного гранулированного шлака (до 20% от массы цемента). Марки БТЦ - 400; 500; 600; 700 применяют для изготовления конструкций, когда требуется быстрое нарастание прочности растворов и бетонов.

4.2 Глиноземистый цемент - быстро твердеющее гидравлическое вяжущее вещество, получаемое тонким измельчением обожженной до спекания или сплавления сырьевой смеси, богатой глиноземом. Основными компонентами глиноземистого цемента является известняк или известь с высоким содержанием глинозема Al2O3 , например, бокситы. Сроки схватывания глиноземистого цемента: начало - не ранее чем через 30 мин; конец - не позднее 12 ч с начала затворения. Через 24 часа он набирает 80 ¸ 90% марочной прочности, а в возрасте трех суток - испытывается на прочность. Марки глиноземистого цемента - 400; 500; 600. Бетоны на основе глиноземистого цемента водонепроницаемы, стойки к сульфатной воде и морозостойки. Но у них высокая стоимость (в 3-4 раза дороже обычного цемента). Применяют при срочных ремонтных и аварийных работах, в зимнее время, для изготовления жаростойких бетонов, для приготовления расширяющихся и безусадочных цементов.

4.3 Пластифицированный портландцемент (ППЦ) получают помолом портландцементного клинкера совместно с гипсом и пластифицированными добавками сульфатно-дрожжевой барды в количестве 0.15-0.25% по массе цемента. Марки - 400 и 500. Он придает растворным и бетонным смесям повышенную пластичность, водонипронецаемость, морозостойкость. Применение пластифированного портландцемента дает возможность вследствие увеличения подвижности бетонных смесей и понижение их водопотребности снизить расход цемента на 5-8%. Рекомендуется его применять для дорожного и аэродромного покрытий, гидротехнического строительства.

4.4 Сульфатостойкий портландцемент изготовляют тонким помолом из клинкера следующего минерального состава: трехкальциевый силикат (3CaO * SiO2) - не более 50%; трехкальциевый алюминат (3CaO * Al2O3) - не более 5%; трехкальциевый алюминат + четырехкальциевый алюмоферрит (4CaO * Al2O3 * Fe2O3)- не более 22%; оксида магния (MgO) - 5%. При таком минералогическом составе цемента уменьшается возможность образования в цементном камне (бетоне) под действием сульфатных вод гидросульфоалюмината кальция - цементной бациллы. Он обладает повышенной сульфато -, морозо- и водостойкостью, пониженным тепловыделением в процессе схватывания и твердения. Выпускают его марки 400, остальные требования к этому цементу такие же, как и к обыкновенному портландцементу, применяют для изготовления бетонных и железобетонных конструкций наружных зон массивных гидротехнических сооружений, работающих в условиях многократного замораживания и оттаивания.

4.5 Пуццолановый портландцемент - гидравлическое вяжущие вещество, полученное совместным тонким помолом цементного клинкера, гипса и активных минеральных добавок (пемзы, пепла, туфа, обожженных глин, топливной золы не менее 25% и не более 40%). Выпускают марок 300 и 400. Цвет цемента светлый, плотность в рыхлом состоянии 800-1000 кг/м3. Сроки схватывания, тонкость помола и равномерность изменения объема такие же, как у портландцемента.

При твердении он выделяет меньше теплоты, чем портландцемент, поэтому его используют при бетонировании больших массивов, например гидротехнических сооружений, где очень опасны температурные деформации конструкций. Изделия из бетона на этом цементе целесообразно подвергать тепловлажностной обработке в пропарочных камерах. Бетоны на пуццолановых портландцементах имеют более высокую водостойкость и водонепроницаемость.

4 .6 Белый и цветной портландцементы изготавливают из сырьевых материалов, характеризующихся малым содержанием окрашивающих оксидов (железа, марганца, хрома), из чистых известняков, мраморов и белых каолиновых глин. Выпускают марок 400 и 500. Цветные цементы получают совместным помолом клинкера белого портландцемента со свето- и щелочестойкими пигментами (сурик, охра, ультромарин и др.). Белый и цветной цементы используют при архитектурно-отделочных работах, для получения фактурного слоя стеновых панелей и для изготовления искусственного мрамора и облицовочных плиток.

5. По окончании практической работы ответить на вопросы преподавателя по особенностям рассмотренных цементов и их применению.

Таблица № 2

Удобоукладываемость

Расход воды в л/м3 при наибольшей крупности заполнителя в мм.

Жесткость

в сек

Осадка конуса

В см

Щебень

Гравий

4.3. Расход цемента. По вычисленному водоцементному отношению и определенному расходу воды находят расход цемента, в кг. на 1м3 бетона:

Расход цемента не должен быть ниже минимально допустимого нормами.

4.4 Расход крупного и мелкого заполнителей вычисляют исходя из условий:

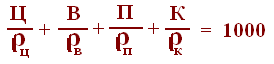

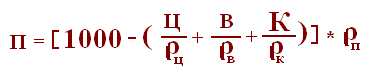

а) сумма абсолютных объемов всех компонентов бетона должна быть равна 1м3 (1000 л) уплотненной бетонной массы, т.е.:

где Ц, В, П, К, - расход цемента, воды, песка, крупного заполнителя в кг./м3;

r ц, r в, r п, r к - плотности этих материалов в г/см3 (кг/м3).

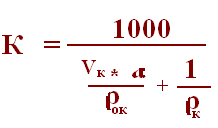

б) цементно - песчаный раствор заполнит пустоты между зернами крупного заполнителя с некоторой раздвижкой зерен, т.е.:

где V к -пустотность крупного заполнителя в рыхлом состоянии;

r ок -объемная масса крупного заполнителя в кг/м3 (г/см3);

a -коэф. раздвижки зерен (для жестких смесей - 1,05; 1,1 - для подвижных смесей).

Решая совместно два уравнения (3 и 4), получают формулу для определения расхода крупного заполнителя в кг/м3:

Затем определяют расход песка в кг на 1м3

В результате расчетов получают ориентировочный (лабораторный) состав бетона (в кг/м3);

цемент _______________________

вода _______________________

песок _______________________

крупный заполнитель __________

Определив расход компонентов бетонной смеси, вычисляют ее объемную массу.

5. Содержание отчета:

5.1 Наименование работы.

5.2 Цель работы.

5.3 Расчет состава бетона в соответствии с вышеизложенной методикой и исходными данными.

Таблица № 1

| Показатель | Фактически | По ГОСТ | Отклонения ( ± мм) |

| Размеры кирпича в мм: длина ширина толщина | 250 120 65 | ||

| Искривление поверхностей и ребер в мм по постели по ложку | - - | ||

| Кол-во сквозных трещин (на сторонах 250*65) на всю толщину кирпича длиной до 30мм | - | ||

| Притупленность ребер в мм | - | ||

| Кол-во притупленных ребер | - |

На основании проведенных измерений дают заключение о пригодности кирпича.

Для проведения работы каждой бригаде выдается по одному образцу кирпича. Перед исследованием образец высушивают до постоянной массы при температуре до 110°С. Взвешивают образец с точностью до 10гр., таким образом, определяется показатель «m». По результатам обмера устанавливаем объем «V» образца. Плотность «r m» определяют по формуле:

r m = m / v, (кг/м3; г/см3).

Плотность силикатного кирпича сравнивается с нормативной, составляющая 1800 ¸ 1900 кг/м3.

5.2 Предел прочности силикатного кирпича на сжатие, или его марка, определяется следующим образом. Образец распиливается на две равные половины, которые накладывают постелями друг на друга (плоскостями распила в одну сторону) и скрепляют между собой слоем цементного теста марки не более 300.Толщина слоя в пределах 5мм. Для затвердевания цемента образец выдерживают в течение 3 ¸ 4 суток при комнатной температуре. Бригады студентов для испытаний получают уже готовые образцы. Перед испытанием измеряют рабочую поверхность граней образцов с точностью до 1мм. Предел прочности вычисляют по формуле:

s = F /А , (кг/см2; г/мм2),

где F - разрушающая нагрузка по показанию пресса;

А - площадь грани образца.

Разрушающая нагрузка определяется по показаниям пресса и перемножается на коэффициент пересчета.

5.3. Ознакомление с искусственными каменными материалами осуществляется студентами по предлагаемым преподавателем образцам на основе извести, гипса, асбестоцемента. Студенты должны определить, что за материал им представлен и отметить это в своих отчетах по лабораторным работам. Преподаватель устанавливает правильность ответов.

6. Содержание отчета.

6.1 Наименование работы.

6.2 Цель работы.

6.3 Приборы и материалы.

6.4 Ход работы.

6.5 Вывод.

Температура

Строительные битумы

Кровельные битумы

Дорожные битумы

5.7. Для определения полноты пропитки полосы материала расщепляют по основе и визуально устанавливают равномерность и полноту пропитки картона битумом или дегтем, наличие светлых прослоев непропитанного картона, а также посторонних включений.

5.8. Определение величины разрывной нагрузки при растяжении в продольном и поперечном направлении. Из полос, взятых от каждого рулона вырезают по 6 образцов размером 50*220 мм (3 в продольном и 3 в поперечном направлении) и выдерживают при температуре 20±2°С в течение 2 часов, затем каждый образец помещают в зажимы разрывной машины без перекосов. Расстояние между зажимами - не менее 175 мм. Рабочая часть шкалы разрывной машины - в пределах от 0 до 100 кг с ценой деления не более 0.2кг. Машина должна обеспечивать постоянную скорость перемещения подвижного зажима 50±5 мм/мин. Если разрыв произойдет на расстоянии менее 20мм от зажима, то результаты испытания в расчет не принимают и испытывают другой образец, вырезанный из того же рулона. За значение разрывной нагрузки принимают среднее арифметическое результатов испытаний всех образцов.

6. Содержание отчета.

6.1 Наименование работы.

6.2 Цель работы.

6.3 Приборы и материалы.

6.4 Ход работы.

6.5 Вывод.

Полимерных материалов.

1. Цель работы:. Студенты знакомятся с различными образцами полимерных материалов, предлагаемые преподавателем, исследуют такие основные свойства пластмасс, как теплостойкость, твердость, растяжение и др.

2.Теоретическое обоснование: Пластическими массами называют материалы, получаемые из синтетических или природных высокомолекулярных соединений (смол). Из них изготавливают разнообразные строительные материалы и изделия: для покрытия полов; для облицовки стен и потолков, поганажные изделия, санитарно-техническое оборудование и др. Применение пластмасс позволяет повысить индустриальность строительных работ. Сокращаются трудозатраты. Снижается стоимость строительства. Эффективность применения в строительстве материалов и изделий из пластмасс можно объяснить рядом их положительных физико-механических свойств - малой плотностью, высокой стойкостью к агрессивным средам, малой теплопроводностью, возможностью получения красиво окрашенных изделий. Недостатком их является низкая теплостойкость, сравнительно небольшая твердость и, кроме того, склонность к «старению» под воздействием солнечного света, воздуха и др. Следовательно, основными их физико-механическими свойствами следует считать твердость и теплостойкость.

3. Приборы и материалы.

3.1 Образцы полимерных материалов.

3.2 Прибор Мартенса для определения теплостойкости.

3.3 Прибор для определения твердости пластмасс.

3.4 Разрывная машина.

3.5 Штангенциркуль.

4. Программа работы .

4.1 Определение теплостойкости пластмасс на приборе Мартенса.

4.2 Определение твердости пластмассовых изделий по методу Бринелля.

4.3 Испытание пластмассовых изделий на разрыв.

5.Методика проведения работы.

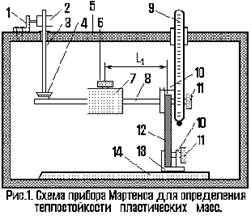

5.1 Метод определения теплостойкости пластмасс по Мартенсу основан на установлении температуры, при котором образец под действием изгибающей нагрузки 5МПа прогибается. Прибор состоит из металлической плиты 14, на которой смонтировано зажимное устройство 13. В зажиме закрепляют образец 12 путем передвижения планок 10 винтом 11. Образец должен иметь форму бруска прямоугольного сечения размером 120*15*10мм. Способ и режим изготовления образцов предусмотрены в стандартах. Они должны быть ровными, гладкими, без вздутий, раковин, пор, заусенцев и трещин. Число образцов - не менее трех.

Испытываемый образец закрепляют в зажимах 10, верхний из которых имеет стержень 8 и груз 7. При этом следят за тем, чтобы образец был установлен строго вертикально, а стержни - горизонтально. Размещают груз на расстоянии l 1 от оси образца так, чтобы изгибающий момент М вызвал в образце напряжение 5МПа . Изгибающий момент определяют по формуле: M = [ 6* ( p * l + p 1 * l 1 + p 2 * l 2 ) ] /( b * h 2 ), где p , p 1 и p 2 - вес стержня без груза, груза с винтом и указателя деформации, Н; l , l 1 и l 2 - расстояние от оси образца до центра тяжести стержня (без верхнего зажима), от оси образца до центра тяжести груза и от оси до точки опоры указателя, мм; b и h - ширина и толщина образца, мм.

Прибор устанавливают в термостат и выдерживают в нем 5 мин. при температуре 25°С. Стрелку указателя прогиба устанавливают на нуль. Затем включают ток, температура при этом должна повышаться равномерно со скоростью 50°С/ч. Шарик термометра, которым измеряют температуру в термостате, должен находиться на уровне центра образца на расстоянии не более 25мм от него.

При соответствующей температуре пластмассовый образец деформируется под нагрузкой, вызывая опускание стержня 8 с указателем деформации. Как только указатель опустится по шкале на 6мм, отмечают температуру, которая определяет теплостойкость материала по Мартенсу. За окончательный результат принимают среднее арифметическое значение теплостойкости трех образцов. Результаты испытаний заносят в журнал для лабораторных работ, там же делают запись о внешнем виде образцов после испытания (сломался, расслоился, вспучился и тп.).

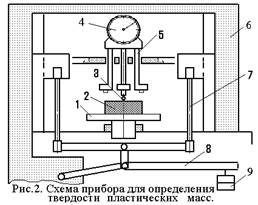

5.2Метод определения твердости по пластических масс по Бринеллю. Он основан на вдавливании с определенной силой стального шарика в испытываемый материал и вычислении числа твердости по замеру глубины вдавливания. Нагрузка должна возрастать плавно до 2.5 кН.

Из подлежащего испытанию материала изготавливают образцы в форме пластин или брусков толщиной не менее 5 и шириной 15мм. Испытания проводят в лаборатории при температуре 20 ± 2°С.

Перед испытанием образцы следует выдержать не менее 16 часов. Образец помещают на опору 1 таким образом, чтобы шарик находился в центре ширины бруска. Затем шарик прижимают пружиной к испытываемому материалу и на рычаг помещают груз, сообщающий усилие 500Н. Стрелку на циферблате индикаторной головки устанавливают на нулевое деление. Нагрузку следует прикладывать плавно, без толчков, увеличивая ее от нуля до выбранного значения в течение 30 с. Максимальную нагрузку выдерживают 1 мин, после чего плавно снимают. Глубину отпечатка фиксируют с точностью до 0.01мм через 1 мин после начала приложения нагрузки и через 1 мин после снятия нагрузки. После проведения испытания повторно определяют твердость, переставляя образец на опоре так, чтобы центр второго отпечатка находился на расстоянии не менее 7.5 мм от центра первого. Испытанию подвергают 5 образцов, и на каждом образце проводят по два определения. Число твердости по Бринеллю НВ, МПа , определяют по формуле:

НВ = p / ( p * d * h ),

где p - нагрузка, прилагаемая к шарику, Н;

d - диаметр шарика, мм;

h - глубина отпечатка шарика, мм.

Окончательным результатом является среднее арифметическое определение твердости 5 образцов.

Отношение упругой деформации к остаточной, Н, вычисляется по формуле, %:

Н = [ ( h - h 0 ) / h 0 ] * 100,

где h - глубина отпечатка шарика при нагрузке, мм;

h 0 - глубина отпечатка шарика при снятии нагрузки, мм.

Результаты испытаний заносят в журнал для лабораторных работ.

5.3. Испытание пластических масс на растяжение базируется на определении значения разрушающей силы. Закрепив образец зажимами разрывной машины, включают электродвигатель и постепенно увеличивают нагрузку. Скорость движения зажимов при холостом ходе 10¸15 мм/мин для твердых пластмасс и 100¸500 мм/мин для эластичных.

Испытания проводят до полного разрушения образца и отмечают разрушающую нагрузку. Предел прочности при растяжении, МПа:

Rp = p / ( b * h ),

где p - разрушающая нагрузка, Н;

b и h - ширина и толщина образца, мм.

При испытании пластических масс, растяжение которых сопровождается пластической деформацией (образование шейки), за величину для расчета предела прочности при растяжении принимают максимальную нагрузку. Результатом испытаний считают среднее арифметическое трех определений.

Номинальные размеры

В древесноволокнистых плитах допускаемые отклонения от размеров не должны превышать, мм:

По длине ± 5 мм

По ширине ± 3 мм

По толщине

в сверхтвердых и твердых ± 3 мм

в полутвердых и мягких М - 20 ± 7 мм

в мягких М-4 и М-12 ± 1мм

Плиты должны иметь правильную прямоугольную форму с параллельными кромками. На кромках плит не допускаются повреждения в виде отбитых или смятых углов. Лицевая поверхность твердых отделочных плит должна быть гладкой и не иметь масляных пятен, лицевая поверхность остальных плит может иметь следы сетки.

Определение физико-механических свойств. Для определения физико-механических свойств из каждой отобранной плиты вырезают образцы, номера, и размеры которых приведены на рис.1.

5.2. Определение влажности. Выполняют на образцах размером 100 * 100 мм, каждый из которых в отдельности взвешивают с точностью до 0.1 г. Затем помещают в сушильный шкаф, где высушивают до постоянной массы при температуре 103 ± 2°С. Масса образца при сушке считается постоянной, если разность между двумя последними взвешиваниями, проведенными через 6 часов, не превышает 0.1% массы испытываемого образца. Высушенные образцы помещают в эксикатор для охлаждения до температуры воздуха в помещении, а затем быстро взвешивают их, во избежание повышения влажности. Содержание влаги в плите определяют по ранее приведенной формуле, как среднее арифметическое результатов испытания трех образцов.

|

|

5.3. Определение плотности производят на 8 образцах размером 100 * 100 мм, которые высушивают по приведенной выше методике, а затем, охладив, взвешивают и измеряют их линейные размеры. Длину и ширину измеряют в двух местах параллельно его кромкам и принимают как среднее арифметическое двух измерений. Толщину образца измеряют в четырех точках и принимают как среднее арифметическое четырех измерений. Объем образца вычисляют с точностью до 0.1 см3. Плотность каждого образца вычисляют по приведенной ранее формуле и принимают как среднее арифметическое результатов испытаний восьми образцов.

5.4. Определение водопоглощения и набухания по толщине производят на одних и тех же восьми образцах. Образцы, после кондиционирования в установке (температура - 20 ± 2°С; относительная влажность воздуха 65 ± 5°С), взвешиваются и измеряются с точностью до 0.1 мм. Образцы помещают в сосуд с водой при температуре 20°С. В сосуд образцы укладывают вертикально, при этом они не должны соприкасаться друг с другом, со стенками и дном резервуара и должны находиться на 20 мм ниже уровня поверхности воды. Чтобы образцы не всплыли, на них сверху накладывают груз. Время выдержки - 2ч для мягких, полутвердых плит и 24 ч - для твердых и сверхтвердых. После извлечения из воды укладывают в горизонтальном положении по 4 шт. в пачки, а между ними фильтровальная бумага, для удаления воды с поверхности. На каждую пачку кладут квадратную плиту (груз). В таком положении выдерживают 30 сек, затем груз снимают и удаляют фильтровальную бумагу. Не позднее чем через 10 мин после извлечения образцов из воды их взвешивают вторично и измеряют толщину в тех же точках. Водопоглощение каждого образца определяют по ранее приведенной формуле, а общее вычисляют с точностью до 0.1%, как среднее арифметическое из восьми образцов. При определении набухания толщину образца измеряют штангенциркулем в четырех точках посредине каждой стороны образца. Конечный результат вычисляют как среднее арифметическое четырех указанных измерений. Значение набухания, % , определяют по формуле:

где h 1 и h - толщина образца после и до погружения, мм.

Значение набухания плиты вычисляют как среднее арифметическое результатов испытаний восьми образцов.

5.5. Определение предела прочности при изгибе производят на образцах размером (25h+50)*75 мм, где h - толщина плиты, мм. У подлежащих испытанию восьми образцов после кондиционирования измеряют ширину и толщину с точностью до 0.1 мм. Ширину образца измеряют по его поперечной оси, а толщину в трех точках, расположенных на его продольной оси, из которых одна в центре , а две другие расположены на расстоянии 15 мм от кромок. За толщину образца принимают среднее арифметическое измерение в трех точках.

Для проведения данного определения применяют испытательное устройство, состоящее из двух параллельных опор с цилиндрической поверхностью. Опоры можно перемещать в горизонтальной плоскости и в плоскости ножа с цилиндрической поверхностью, расположенного параллельно опорам в вертикальной плоскости на равном расстоянии от них и имеющего возможность перемещения в той же плоскости. Длина опор ножа должна превышать ширину образца не менее чем на 5 мм.

Диаметр цилиндрической части опор и ножа должен быть равен: 15 ± 0.5; 30 ± 0.5; 50 ± 0.5 для образцов соответственно менее 7; 7 ¸ 20 и более 20 мм. Расстояние между центрами опор испытательного устройства устанавливают равным 25-кратной номинальной толщине испытываемых плит, с погрешностью не более 1 мм.

Образец устанавливают на опоры испытательного устройства так, чтобы продольная ось образца была перпендикулярна опорам, а поперечная параллельна оси ножа. Испытания проводят на двух группах образцов, соответствующих продольному и поперечному направлениям плиты.

В пределах каждой группы одну половину образцов (4 шт.) испытывают, укладывая на опоры испытательного устройства сетчатой стороной вверх, а другую половину - вниз. Включив машину, передают нагрузку Р через нож устройства н а испытываемый образец с постоянной скоростью (30 ± 3 мм/мин) до разрушения образца с точностью до 1Н фиксируют максимальную нагрузку. Предел прочности при изгибе образца, МПа, определяют по формуле:

R =3* Рраз / l * (2 bh 2 ),

где Рраз - сила нагружения, действующая на образец в момент разрушения, Н;

l - расстояние между центрами опор, мм;

b и h - ширина и толщина образца, мм.

Предел прочности при изгибе для каждого образца вычисляют с точностью до 0.5 МПа. Предел прочности плиты при изгибе вычисляют как среднее арифметическое результатов испытаний восьми образцов.

Таблица 2. Физико-механические свойства ДВП

| Показатели | Нормы для марок | ||||||

| СТ_500 | Т-400 | Т-350 | ПТ-100 | М-20 | М-12 | М-4 | |

| Плотность кг/м3, не менее | не менее 950 | не менее 850 | не менее 850 | 400-800 | не более 350 | не более 350 | не более 350 |

| Влажность, % | 8 ± 2 | 8 ± 2 | 8 ± 2 | не более 12 | не более 12 | не более 12 | не более 12 |

| Водопоглощение за 2 ч, % не, более | - | - | - | - | 30 | 30 | 30 |

| Водопоглощение за 24 ч, % не, более | 15 | 30 | 30 | 40 | - | - | - |

| Набухание за 24 ч, %, не более | 12 | 20 | 20 | 20 | - | - | - |

| Предел прочности при изгибе, кгс/см2 | 500 | 400 | 350 | 100 | 20 | 12 | 4 |

| Предел прочности при изгибе, МПа | 50 | 40 | 35 | 10 | 2 | 1.2 | 0.4 |

| Коэф. теплопроводности, Вт/(м*°С) | - | - | - | - | 0.093 | 0.071 | 0.055 |

Содержание отчета.

6.1 Наименование работы.

6.2 Цель работы.

6.3 Приборы и материалы.

6.4 Ход работы.

6.5 Вывод.

Новосибирск

2015

Рабочая программа учебной дисциплины разработана на основе Федерального государственного образовательного стандарта (далее ФГОС) по профессиям среднего-специального профессионального образования 270802 «Строительство и эксплуатация зданий»

Специальность – техник

Разработали:

Владимирова Елена Михайловна, преподаватель.

Воевода Михаил Александрович, преподаватель.

Рабочая программа дисциплины

Методист ____________________/_____________________/

Рассмотрено на заседании

Одобрено методической комиссией

«____»______________________20____ г

протокол № _________

Утверждаю

Председатель ЦК

_________________В.Б. Ларионов

«____» __________________20____ г.

СОДЕРЖАНИЕ

Лабораторные работы.

Лабораторная работа №1 Основные физико-химические свойства строительных

материалов. . . . . . . . . . . . . . . . . 3

Последнее изменение этой страницы: 2019-06-19; Просмотров: 77; Нарушение авторского права страницы