|

Архитектура Аудит Военная наука Иностранные языки Медицина Металлургия Метрология Образование Политология Производство Психология Стандартизация Технологии |

|

Архитектура Аудит Военная наука Иностранные языки Медицина Металлургия Метрология Образование Политология Производство Психология Стандартизация Технологии |

Руководство для технологов-операторовСтр 1 из 18Следующая ⇒

Руководство для технологов-операторов

Лекционный материал для подготовки и повышения квалификации рабочих по профессии: «Оператор технологических установок»

ВВЕДЕНИЕ Нефть и газ, являясь основными энергоносителями, играют значительную роль экономике государства. Продукты нефтегазопереработки - основа всех видов топлива для транспорта, ценное сырье для химической промышленности. Нефть и углеводородные газы являются основой получения более пяти тысяч различных химических продуктов. В химической промышленности использование углеводородного сырья в широких масштабах позволяет заменить при производстве, например, синтетического каучука этиловый спирт, получаемый из пищевого сырья, дешевым синтетическим спиртом. Из нефти при ее переработке получают бензин, керосин, дизельное топливо, смазочные масла, мазут, парафин, битум и другие нефтепродукты. Химическая переработка нефти и газа дает различные полимерные соединения: синтетические каучуки и волокна, пластмассы, краски и т.д. Значительным событием явился ввод в эксплуатацию в Западной Сибири нефтегазоносных площадей, которые в настоящее время превратили ее в основной нефтегазодобывающий регион страны. На промыслах применяются герметизированные системы сбора нефти, газа и попутно добываемой воды. Нефть перед дальнейшей транспортировкой доводится до необходимой кондиции на установках подготовки нефти. Внедряются установки предварительного сброса добываемой воды. Месторождения различаются по величине запасов нефти и газа, геологическому строению, продуктивности, степени выработки и обводненности, особенностям технологии добычи нефти.

Нефтяные газы и их свойства.

Природные углеводородные газы находятся в недрах земли или в виде самостоятельных залежей, образуя чисто газовые месторождения, либо в растворенном виде содержится в нефтяных залежах. Такие газы называются нефтяными или попутными, так как их добывают попутно с нефтью. Природные нефтяные газы – смеси предельных углеводородов, главной составляющей которой является метан. В виде примесей в природном газе присутствуют азот, углекислый газ, сероводород, меркаптаны, гелий, аргон и пары ртути. Физические свойства природного газа зависят от его состава, но в целом они близки к свойствам метана, как основного компонента смеси. Попутные газы месторождений Муравленковского региона содержат от 59, 7 % до 84 % метана. Молекулярная масса газа: 16-20 кг/кмоль. Плотность газа: 0, 73 – 1 т/м3. При расчетах пользуются относительной плотностью - плотность газа, взятая по отношению к плотности воздуха.Относительная плотность нефтяных газов колеблется от 0.554 для метана до 2.49 для пентана и выше. Чем больше в нефтяном газе легких углеводородов - метана СН4 и этана С2Н6 (относительная плотность - 1.038), тем легче этот газ. При нормальных условиях метан и этан находятся в газообразном состоянии. Следующими за ними по относительной плотности являются пропан С3Н8 (1.522) и бутан С4Н0 (2.006), которые также относятся к газам, но легко переходят в жидкость даже при небольших давлениях. Относительная плотность попутных газов Муравленковского региона варьируется от 0, 763 до 1, 029. Вязкость нефтяного газа при давлении 0, 1 МПа и температуре 00С обычно не превышает 0, 01 МПа·с. С повышением давления и температуры она незначительно увеличивается. Однако при давлениях выше 3 МПа увеличение температуры вызывает понижение вязкости газа, причем газы, содержащие более тяжелые углеводороды, как правило, имеют большую вязкость. Теплоемкость газа. Теплоемкостью называется количество тепла, необходимое для нагревания единицы веса или объема этого вещества на 10С. Весовая теплоемкость газа измеряется в кДж/кг∙ град, а объемная в кДж/м3∙ град. Теплота сгорания газа. Теплота сгорания какого-либо вещества определяется количеством тепла, выделяющимся при сжигании единицы веса или единицы объема данного вещества. Теплота сгорания газов выражается в кДж/кг и кДж/м3 и является основным показателем, характеризующим газ или топливо. Если при постоянной температуре повышать давление какого-либо газа, то после достижения определенного значения давления этот газ сконденсируется, т.е. перейдет в жидкость. Для каждого газа существует определенная предельная температура, выше которой ни при каком давлении газ нельзя перевести в жидкое состояние. Наибольшая температура, при которой газ не переходит в жидкое состояние, как бы велико ни было давление, называется критической температурой. Природный газ - смесь газов. Компонентами природного газа являются углеводороды парафинового ряда: метан, этан, пропан, изобутан, а также неуглеводородные газы: сероводород, углекислый газ, азот. При эксплуатации газовых и газоконденсатных месторождений в скважинах, газосборных сетях, магистральном газопроводе при определенных термодинамических условиях образуется кристаллогидраты. По внешнему виду они похожи на сажеобразную массу или лед. Гидраты образуются при наличии капельной влаги и определенных давлениях и температурах. В зависимости от преобладания в нефтяных газах легких (метан, этан) или тяжелых (пропан и выше) углеводородов газы разделяются на: Сухие - природный газ, который не содержит тяжелых углеводородов или содержит их в незначительных количествах. Жирные - газ, содержащий тяжелые углеводороды в таких количествах, когда из него целесообразно получать сжиженные газы или газовые бензины. На практике принято считать жирным газом такой, в 1 м3 которого содержится более 60 гр газового бензина. При меньшем содержании газового бензина газ называют сухим. С тяжелыми нефтями добывают преимущественно сухой газ, состоящий главным образом из метана. В нефтяных газах, кроме углеводородов, содержатся в незначительных количествах углекислый газ, сероводород и др. Важной характеристикой природного газа является растворимость его в нефти.

Оборудование для дозирования реагента. Установка НДУ-50/150 Для подачи небольших объемов неразбавленного реагента применяются установки НДУ-50/150. Установка состоит (рис.3.7) из насоса а с редуктором б, электродвигателя в, емкости для реагента г, трубки высокого давления д и форсунки е. Техническая характеристика установки НДУ-50/150 приведена ниже.

На установке НДУ-50/150 используется одноплунжерный вертикальный насос, который крепится к корпусу редуктора. Плунжер 8 приводится в движение посредством пружины 9 при всасывании и кулачка 13 при нагнетании. Электродвигатель устанавливается на плите 1. Реагент заливается через верхнюю горловину 3. В нижней части емкости имеется отстойник 2. Реагент через штуцер 4 отстойника, запорный кран 5 и трубку низкого давления 6 поступает на прием насоса. Подача реагента осуществляется через обратный клапан, трубку высокого давления д и форсунку е, устанавливаемую на трубопроводе 10. На корпусе имеется штуцер 7, служащий для удаления воздуха из-под обратного клапана насоса, а также для замера с помощью бюретки уровня реагента в емкости и производительности насоса. Ступенчатое регулирование подачи насоса производится сменой кулачков. Кулачок с одним выступом обеспечивает подачу 0, 006 – 0, 120 л/ч при 50 ходах плунжера в минуту, кулачок с тремя выступами – в пределах 0, 030 – 2, 160 л/ч при 150 ходах в минуту. Плавное регулирование подачи реагента осуществляется поворотом плунжера: при повороте вправо подача увеличивается, при повороте влево – уменьшается. Плунжер поворачивают с помощью зубчатого сектора, закрепленного на хвостовике плунжера. Зубчатый сектор находится в зацеплении с зубчатой рейкой регулятора подачи 12. Для предварительной установки подачи насоса необходимо вывести из зацепления рейку и повернуть плунжер в положение, соответствующее требуемой подаче. При тонкой регулировке рейка и сектор приводятся в движение вручную поворотом винта регулятора. После окончательной регулировки винт регулятора фиксируется с помощью стопорного винта 11. Методы разрушения эмульсий.

Способы разрушения эмульсий, условно делятся на следующие группы: химические, механические, термические и электрические. Термические методы – деэмульгирования нефти ускоряется при ее подогреве. С повышением температуры возрастают Ван – Дер. Ваальсовые силы, усиливается броуновское движение, вероятно, увеличивается скорость химической адсорбции и уменьшается вязкость эмульсии. Следовательно, уменьшается прочность бронирующего слоя и ускоряет процесс деэмульгирования. Если парафины являются основными стабилизаторами эмульсий, то нагревание нефти до температуры, превышающей температуру плавления парафинов (50-65 0С) приводит к полному разрушению эмульсии. Высокие издержки, потери легких фракций нефти в результате их испарения являются очень серьезными недостатками термического способа деэмульгирования нефти. Испарение легких нефтяных фракций приводит к тому, что растворимость асфальтенов снижается и повышается вероятность отложения твердых осадков на внутри корпусных устройствах нефтеперерабатывающих установок и стенках печных труб, а также повышается риск их коррозии. Физические методы – к данной группе методов относятся отстаивание воды в гравитационных сепараторах (отстойниках), фильтрация эмульсии через слой волокнистого или гранулированного фильтрующего материала, центрифугирование, замораживание, пневматическая флотация и многое другое. Фильтрация – нестойкие эмульсии успешно расслаиваются при пропускании их через фильтрующий слой, который может быть из гравия, битого стекла, древесины, металлических стружек, стекловаты и других материалов. Здесь деэмульсация нефтей основана на явлении селективного смачивания. Смачивание жидкостью поверхности твердого тела можно рассматривать как результат действия сил поверхностного натяжения, т.е. жидкость тем лучше смачивает твердое тело, чем меньше взаимодействие между ее молекулами. Фильтрующее твердое вещество должно удовлетворять основным требованиям: - иметь хорошую смачиваемость водой, чтобы произошло сцепление глобул воды с фильтрующим веществом, разрыв межфазных пленок, и произошла коалесценции (слияние) капель воды; - быть достаточно прочным, чтобы обеспечить длительную эксплуатацию. Данный метод не находит широкого применения из – за громоздкого оборудования, малой производительности, необходимости часто менять фильтры. Электрические методы – между дисперсионной средой и поверхностью диспергированных в ней частиц существует разность потенциалов. При воздействии на эмульсию электрического поля диспергированные капли воды поляризуются и стремятся расположиться вдоль силовых линий поля, при этом капли вытягиваются, а противоположные заряды в капле смещаются к ее краям, возникают силы взаимного притяжения, в результате чего частицы дисперсной фазы соударяются друг с другом и сливаются в более крупные. Обработка эмульсии в электрическом поле не способствует полному ее расслоению, поэтому данный способ, как правило, применяют в сочетании с термохимическими методами разрушения эмульсий. Химические методы – нашли наиболее широкое применение в промышленности. Химическое деэмульгирование – самый дешевый, быстрый и простой в осуществлении – способ разрушения эмульсий. Его сущность заключается в устранении энергетического барьера (в виде стабилизирующего действия эмульгаторов в бронирующей оболочке), препятствующего расслоению эмульсий. Как правило, для обработки определенного сорта нефти применяют смесь реагентов, каждый из которых выполняет определенную функцию.

3.7. Методы предотвращения образования эмульсий. Для предотвращения эмульгирования нефти необходимо устранить условия, при которых происходит образование нефтяных эмульсий в процессе добычи. Главные из них: 1) совместное поступление нефти и воды из скважины; 2) интенсивное перемешивание, приводящее к диспергированию одной жидкости в другой; 3) присутствие в нефти природных эмульгаторов. Для раздельного извлечения нефти и воды из скважин они оборудуются двумя подъемниками: одним для нефти, другим для воды. Однако из-за сложностей при поддержании технологии, широкого распространения данный метод не получил. Для уменьшения эмульгирования нефти в поверхностном оборудовании выкидные линии от скважин должны прокладываться по возможности без резких поворотов и острых углов и иметь достаточный диаметр для сведения к минимуму турбулизацию потока. В выкидных линиях и нефтесборных коллекторах должно устанавливаться минимальное число задвижек и клапанов, чтобы устранить перемешивание жидкости в результате изменения проходного сечения труб в этих местных сопротивлениях. Выкидные линии от скважин должны прокладываться с таким уклоном, чтобы не происходило скопления воды в пониженных местах трубопроводов, так как это может создать благоприятные условия для эмульгирования нефти. При выборе насосов для перекачки обводненной нефти предпочтение должно быть отдано поршневым насосам по сравнению с центробежными, поскольку они имеют повышенные к. п. д. и меньше перемешивают перекачиваемую жидкость. Насосы должны поддерживаться в исправном состоянии, пропуски в рабочих органах должны быть сведены к минимуму.

ТУ 3615-001-25491312-2006 Сосуды цилиндрические горизонтальные предназначены для наземного хранения сжиженных углеводородных газов пропана и бутана при температуре металла стенок, зависящей от температуры продукта и окружающего воздуха, от минус 60°С до +50°С, устанавливаемые на предприятиях нефтеперерабатывающей, нефтехимической, химической, газовой и других смежных отраслей промышленности, а также газонаполнительных базах и станциях, Допускается использовать сосуды для хранения других сжиженных углеводородных газов, упругость паров которых при температуре +50 оС не превышает упругость паров пропана и бутана соответственно, Для хранения легких фракций бензина должны использоваться сосуды для бутана, Сосуды могут эксплуатироваться в условиях умеренного и холодного климата в соответствии с ГОСТ 16350-80, Климатическое исполнение «У» и «ХЛ», Категория изделия по ГОСТ 15150, Исполнение по материалам 1 - основной материал сталь 09Г2С-6 для работы при температуре от минус 30°С до плюс 50°С;

Аппараты для хранения пропана типа ПС-10; ПС-25; ПС-50; ПС-100; ПС-160; ПС-200 имеют объем соответственно 10, 25, 50, 100, 160 и 200 м3. Аппараты для хранения бутана изготавливаются объемом 50, 100, 160 и 200 м3 на рабочее давление 0, 67 МПа.

Типа ЕП и ЕПП

Емкость подземная ЕП (ЕПП) предназначена для слива остатков светлых и тёмных нефтепродуктов, нефти, масел, конденсата, в том числе в смеси с водой из технологических сетей (трубопроводов) и аппаратов на предприятиях нефтеперерабатывающей, нефтехимической, нефтяной и газовой отраслей промышленности. Изготавливаются из сталей 09Г2С-6 (до минус 40оС) и 09Г2С-8 (до минус 60оС). Объем аппаратов составляет 8, 12, 5; 16; 20; 25; 40; 63 м3. Диаметр аппаратов -2, 0, 2, 4; 3, 0 м

* 1) Для емкостей V=63м3 и V=40м3 2 конструктивного исполнения Емкость подземная ЕПП

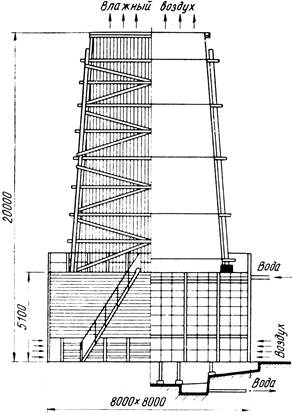

Теплообменники смешения В теплообменниках этого типа тепло передается от одной среды к другой путем непосредственного контакта потоков, т. е. путем их смешения и используется лишь в том случае, когда смешение потоков допустимо. Теплообменники смешения по принципу действия можно подразделить на барботеры, градирни и конденсаторы. Барботеры - это простейшие устройства для ввода водяного пара в жидкость, состоящие из труб с отверстиями в верхней части, укладываемых горизонтально на дно сосуда. Трубы могут быть согнуты в форме спирали, сварены в концентрические кольца или решетку из прямых труб. Поднимающиеся в нагреваемой жидкости пузырьки пара интенсивно ее перемешивают. Высота уровня жидкости в сосуде должна быть достаточной для того, чтобы пузырьки пара при подъеме успели сконденсироваться, это необходимо с целью использования тепла конденсации. Градирни получили широкое распространение в качестве водоохлаждающих устройств в оборотных системах водоснабжения. Конструктивно градирня представляет собой высокую деревянную или железобетонную башню, в нижней части которой смонтирован ороситель. В зависимости от конструкции оросителя, предназначенного увеличить поверхность контакта охлаждаемой воды и воздуха, различают пленочные, капельные (рис. 6.14), брызгальные и капельно-пленочные градирни. В пленочных градирнях вода стекает в виде пленок, в капельных и брызгальных - в виде капель, в капельно-пленочных - в виде капель и пленок.

Вода, подлежащая охлаждению, с помощью водораспределительного устройства равномерно орошает всю верхнюю часть решетки оросителя. В оросителе вода движется вниз, а навстречу ей поднимается поток воздуха, поступающий в нижнюю часть башни из окружающей атмосферы. Воздушный поток создает благоприятные условия для частичного испарения воды. При испарении воды от нее отнимается тепло, благодаря чему она охлаждается. Необходимая тяга воздуха создается благодаря разности плотностей более холодного и сухого наружного воздуха и воздуха на верху башни, подвергшегося в оросителе нагреву и увлажнению. Для создания достаточной тяги высоту башни в зависимости от производительности и типа градирни делают от 15 до 100 м. В градирнях возможно охлаждение воды на 15 - 30 оС. Для уменьшения высоты градирни и интенсификации процесса охлаждения воды применяются вентиляторные градирни (рис. 6.15), в которых воздух просасывается через решетку оросителя с помощью осевого вентилятора.

Рис.6.15. Одновентиляторная градирня: 1- вентилятор; 2- лестница; 3- вертикальный вал; 4- редуктор; 5- гидромуфта; 6- электродвигатель; 7- вход в галерею градирни; 8- ороситель

Благодаря интенсификации процесса испарения воды в вентиляторных градирнях температура охлажденной воды на 3 - 5 оС ниже, чем при тех же условиях в обычных градирнях, а также стоимость вентиляторных градирен на 30 - 50 % меньше стоимости башенных. Конденсаторы смешения используются для конденсации паров воды или других жидкостей, не представляющих ценности. Конденсацией пользуются для создания и поддержания некоторого разряжения в процессах выпаривания, ректификации, вакуумной сушки. По способу действия конденсаторы бывают двух типов - мокрые и сухие. В мокрых конденсаторах охлаждающая вода, конденсат и газы откачиваются одним насосом, в сухих же конденсаторах вода и конденсат стекают самотеком по одной трубе, а газы откачиваются вакуум-насосом по другой.

а б Рис.6.16. Конденсаторы смешения ( а- сухого барометрического конденсатора; б - конденсатор смешения мокрого типа )

На рис. 6.16-а приведена схема сухого противоточного барометрического конденсатора, состоящего из корпуса 1, полок 2 и барометрической трубы 3. Пары, подлежащие конденсации, поступают в конденсатор через ввод I, а охлаждающая вода - через ввод III. Вода, стекающая по полкам вниз, конденсирует поднимающиеся пары. Конденсат вместе с охлаждающей водой удаляется из конденсатора по барометрической трубе 3, опущенной в приемный колодец 4. Число полок в конденсаторе от 4 до 7 шт. Несконденсированные пары удаляются из конденсатора вакуум-насосом через выход II. Нагретая вода из колодца непрерывно удаляется через выход IU.

На рис. 6.16-б приведена схема конденсатора смешения мокрого типа. Он состоит из корпуса 1, внутри которого смонтированы полки 2. Охлаждающая вода разбрызгивается внутри конденсатора с помощью разбрызгивателя 3. Конденсирующиеся пары вместе с охлаждающей водой движутся сверху вниз. Конденсат вместе с охлаждающей водой и с несконденсировавшимися парами откачивается одним насосом. Мокрые конденсаторы применяют в том случае, когда нет возможности по каким-либо причинам установить барометрическую трубу. Теплоoбменники смешения по сравнению с поверхностными теплообменниками имеют следующие преимущества: малые затраты металла, небольшие габариты и простую конструкцию. Недостатки их - невозможность выделения конденсата в чистом виде и невозможность нагрева сред, не допускающих взаимного смешения.

Эксплуатация АВО АВО более просты в эксплуатации, по сравнению с кожухо- трубчатыми теплообменниками. Наружные поверхности труб в процессе работы почти не загрязняются, поэтому уменьшаются трудоемкие ремонтные работы, кроме того отсутствуют затраты на подготовку и перекачку воды. Эксплуатация АВО более безопасна, потому что даже при внезапном выходе из строя вентилятора будет обеспечен съем тепла за счет естественной конвенции (25-30% от необходимого съема тепла). В этих условиях можно проводить нормальную безаварийную установку аппарата и всей этой установки. Для обеспечения необходимой степени охлаждения в аппарате можно регулировать расход воздуха и его температуры. Для регулирования расхода предусмотрен механизм поворота лопастей вентилятора или жалюзи, установленных над теплообменной секцией. Для регулирования температуры предусмотрены водяные форсунки установленные под вентилятором. В процессе работы возможно повреждение поверхности труб или ребер. Это может произойти вследствие попадания твердых частиц в поток нагнетаемого воздуха. Что бы избежать этого, на линии нагнетания предусмотрена установка предохранительной сетки. В процессе работы необходимо следить за ее целостностью и при необходимости заменять новой. Поскольку трубные решетки закреплены достаточно жестко, то в процессе работы могут возникнуть температурные деформации или разность температуры рабочей среды и воздуха. Для компенсации температурных напряжений при креплении трубной решетки используется шпилька с регулируемой гайкой, чтобы можно было ослабить крепление, если это необходимо. Основные типы печей На действующих объектах промысловой подготовки нефти установках нефтегазопереработки находит применение шатровые печи и печи беспламенного горения, которые в настоящее время отнесены к печам устаревшей конструкции. Шатровые печи представляют собой двухкамерный двухскатный огневой нагреватель с естественной тягой, нижним отводом дымовых газов, отдельно вынесенной дымовой трубой. Нагреваемое сырье поступает в конвекционную камеру, расположенную в центре печи между двумя камерами радиации, и двумя (или более) потоками проходит через трубы. В печи имеются муфели, в которых размещаются форсунки для сжигания топлива. Горение топлива практически завершается в муфельном канале и в камеру радиации поступают раскаленные дымовые газы. Тепловая мощность таких печей может составлять от 7 до 60 МВт. Свод печи выполнен наклонным для выравнивания тепловых нагрузок на трубчатые змеевики потолочного экрана. Движение дымовых газов в топке - от периферии к центру. Перед входом в конвекционную камеру дымовые газы делают разворот, проходят через ряды конвекционной части змеевика, далее поступают в горизонтальный боров, по которому направляются в дымовую трубу. Дымовые трубы высотой 35 – 45 м выполнены из кирпичной кладки. Однорядный трубчатый змеевик по потолку и поду выполнен из толстостенных труб из углеродистой или легированной стали длиной 6 – 18 м. Горизонтальное расположение труб дает возможность сравнительно легко удалять продукты из змеевика при остановках печи. Двухскатные печи получили в свое время широкое распространение благодаря простоте устройства и обслуживания и удобству проведения ремонтных работ. Однако конструкции двухскатных печей шатрового типа громоздки, металлоемки, с низкой теплонапряженностью камер, со сравнительно низким КПД (до 0, 7). Одностороннее облучение длинными факелами создает неравномерность нагрева труб по окружности и длине змеевика. Резкий рост добычи и переработки нефти и газа привел к созданию новых высокоэффективных конструкций трубчатых печей: с излучающими стенами из беспламенных панельных горелок; с настильным, объемно-настильным и вертикально факельным сжиганием топлива; с дифференцированным подводом воздуха; цилиндрических секционных; цилиндрических секционных со встроенной дымовой трубой.

Вопросами совершенствования конструкций трубчатых печей заняты ряд научно-исследовательских и проектных институтов «ВНИИнефтемаш», «Эмбанефтепроект», «Гипронефтезаводы», КБ «Саратовнефтегаз», ВМОЗ «Нефтегазмаш». «ВНИИнефтемаш» создал и осуществил внедрение в промышленность ряд типов трубчатых печей, издал каталог, позволяющий выбрать конструкцию и размеры типовой трубчатой печи для соответствующего технологического процесса. При выборе конструкции печи можно использовать следующие условные обозначения печей: первая буква – конструктивное исполнение (Г – трубчатые печи с верхним отводом дымовых газов и горизонтальными радиантными трубами; В – трубчатые печи с верхним отводом дымовых газов и вертикальными радиантными трубами; Ц – цилиндрические трубчатые печи с верхней камерой конвекции; К - цилиндрические трубчатые печи с кольцевой камерой конвекции; С – секционные трубчатые печи; Б – блочные трубчатые печи для нефтепромыслов); вторая буква – способ сжигания топлива ( С свободный факел; Н – настильный факел; Д – настильный факел дифференциальным подводом воздуха по высоте факела). Цифра после буквенного обозначения – число радиантных камер ( Р ) или секций ( С ), в случае отсутствия цифры – однокамерный (односекционный) вариант; числитель дроби – поверхность нагрева радиантных труб, м2; в знаменателе – длина или высота радиантных труб, м. Цифры в знаменателе показывают длину или высоту топки (в м). Например: А2Б2 115/6 – узкокамерная трубчатая печь с центральным горизонтальным двухрядным радиационным экраном, верхним отводом дымовых газов, с излучающими стенками топки, оборудованными панельными горелками беспламенного горения, двумя радиантными камерами, с поверхностью нагрева радиантных труб, равной 115 м2, длиной топки, равной 6 м. Трубчатые печи типа ГН, ГН2 Печь – трубчатая коробчатая с верхним отводом дымовых газов горизонтальными настенными или центральными трубными экранами, объмно-настильного сжигания комбинированного топлива (вариант 1) или настильного газового топлива на фронтальные стены (вариант 11). Вариант 1. Горелки расположены в два ряда на фронтальных стенах под углом 45о. По оси печи расположена настильная стена, на которую и направлены горящие факелы. Печь ГН2 имеет две камеры радиации, она предпочтительна для процессов, требующих «мягкий» режим нагрева (установки замедленного коксования, крекинг-процессы) с низким теплонапряжением (до 35 кВт/м2). Вариант 11. Горелки расположены ярусами на фронтальных стенах. Двухрядный горизонтальный экран располагается по оси печи. Тепло к экранам передается от фронтальных стен, на которые настилаются факела веерных горелок (ГВН – 0, 35, ГВН – 0, 75). Данный тип горелок предназначен при реконструкции существующих печей беспламенного горения, а также в процессах средней производительности, обеспеченных газовым топливом, в том числе с большим процентом водорода. Трубчатые печи типа ГС, ГС2

Печь – коробчатая с верхним отводом дымовых газов, горизонтальными экранами, свободного вертикального сжигания комбинированного топлива. Горелки расположены в один ряд в поду печи. Обслуживание горелок производится с одной стороны печи, что позволяет установить рядом две камеры радиации (тип ГС2). Печи типа ГС применяются на установках атмосферной и вакуумной перегонки нефти, вторичных процессах. Печи типа ГС2 предпочтительны на установках замедленного коксования, крекинг-процессов, где требуется нагрев нефтепродуктов с низкими значениями теплонапряженности поверхности нагрева (до 29 кВт/м2). Трубчатая печь типа ВС

Печь – коробчатая, с вертикальным расположением труб змеевика, свободного вертикально-факельного сжигания комбинированного топлива. Вертикальные трубы радиационного змеевика размещены вдоль по всем четырем сторонам камеры радиации. На стенах камер радиации расположены однорядные настенные экраны двустороннего освещения. Предусмотрено семь типоразмеров этих печей, каждый типоразмер отличается количеством одинаковых камер радиации. Над камерой радиации расположена камера конвекции прямоугольного сечения с горизонтальными гладкими трубами. У многосекционных трубчатых печей камеры радиации отдельных секций объединены в общем корпусе. Смежные секции отделены одна от другой двумя рядами труб радиантного змеевика двустороннего облучения. В крайних секциях у стен радиантные трубы размещены в один ряд. Газомазутные горелки расположены в поду камеры, обслуживание горелок с двух сторон. Печи футерованы легковесным жаропрочным бетоном. Печи типа ВС установлены на установках ЛК-6-У, могут применяться на установках атмосферной перегонки нефти, вторичной переработки и т.д. Трубчатые печи типа КС

Печи – цилиндрические с кольцевой камерой конвекции, встроенным воздухоподогревателем, с вертикальными трубными змеевиками в камерах радиации и конвекции, свободного вертикально-факельного сжигания топлива. Комбинированные горелки расположены в поду печи. На стенах камеры радиации установлен однорядный или двухрядный настенный трубный экран. Конвективный змеевик, как и воздухоподогреватель, набирают секциями и располагают в кольцевой камере конвекции, установленной соосно с цилиндрической радиантной камерой. Отвод газов продуктов сгорания – через дымовую трубу, установленную на печи, и газосборник.

Трубчатая печь типа ЦС

Печи – цилиндрические с пристенным расположением труб змеевика в одной камере радиации, свободного вертикально-факельного сжигания комбинированного топлива. На стенах камеры радиации установлены однорядные настенные трубные экраны. Отвод продуктов сгорания – через дымовую трубу, установленную на печи, и газосборник. Предусмотрено два варианта исполнения этих печей: радиантные (без камеры конвекции) и радиантно-конвективное (с камерой конвекции). В радиантных печах к шифру добавляется буква Р. Цилиндрическая камера радиации установлена на столбчатом фундаменте для удобства обслуживания комбинированных горелок, размещенных в поду печи. Радиантный змеевик собран из вертикальных труб на приваренных калачах, упираются на под печи, вход и выход продукта осуществляется сверху.

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ Популярное:

|

Последнее изменение этой страницы: 2016-06-05; Просмотров: 2841; Нарушение авторского права страницы