Способы создания замедления движения

ОБЩИЕ СВЕДЕНИЯ О ТОРМОЗАХ

Назначение тормозов

В процессе движения поезда на него действуют силы различные по своему характеру и направлению. Различают силы внешние (например, сила сопротивления движению от уклона) и внутренние (например, сила трения в моторно-осевых подшипниках). Внешние силы можно разделить на управляемые (сила тяги) и неуправляемые (силы сопротивления движению). Кроме того, при любом изменении скорости движения на поезд действует сила инерции. В зависимости от соотношения управляемых и неуправляемых сил поезд может двигаться ускоренно, замедленно или с равномерной скоростью.

Сила тяги - внешняя движущая сила, которая создается тяговыми электродвигателями локомотива во взаимодействии с рельсами. Она приложена к ободу колес в направлении движения. Для остановки поезда необходимо исключить действие сипы тяги, то есть отключить тяговые двигатели локомотива. Однако, поезд продолжит движение по инерции за счет накопленной кинетической энергии и до полной остановки пройдет значительное расстояние. Чтобы обеспечить остановку поезда в требуемом месте или снижение скорости движения на определенном участке следования, необходимо искусственно увеличить силы сопротивления движению.

Устройства, применяемые в поездах для создания искусственного сопротивления движению, называются тормозами, а силы, создающие искусственное сопротивление движению - тормозными силами.

Тормозные силы и силы сопротивления движению гасят кинетическую энергию движущегося поезда.

Способы создания замедления движения

При фрикционном способе сопротивление движению создается за счет трения тормозных колодок (или специальных накладок) о поверхность катания колес подвижного состава (или дисков). В этом случае кинетическая энергия поезда преобразуется в тепло, нагревающее трущиеся детали и рассеиваемое в окружающую среду.

Реверсивный способ на локомотивах с электрической передачей осуществляется переключением тяговых двигателей в генераторный режим, что вызывает изменение направления электромагнитного момента электрической машины. Это торможение называется электродинамическим. Оно бывает рекуперативным, когда вырабатываемая электрическая энергия возвращается в контактную сеть, или реостатным. В последнем случае электрическая энергия поступает на специальные тормозные резисторы и превращается в тепло. которое рассеивается в окружающую среду.

Реверсивный способ создания замедления применяется и на локомотивах с гидропередачей (гидродинамический тормоз), а также на паровозах - контрпар.

При электромагнитном способе тормозная сила создается притяжением специальных тормозных башмаков с электромагнитами к рельсам. На подвижном составе применяются как электромагнитные рельсовые тормоза, так и тормоза на вихревых токах. Особенность этого способа создания замедления заключается в том. что мощность тормоза ограничивается только величиной допустимого замедления. Поэтому магнито-рельсовые тормоза используются только при экстренном торможении.

Классификация тормозов

Тормоза классифицируются по способу создания тормозной силы, свойствам системы управления и по назначению.

По способу создания тормозной силы различают фрикционные тормоза (колодочные и дисковые) и динамические (электродинамические, гидродинамические и реверсивные).

По свойствам системы управления различаю тормоза автоматические (прямодействующие и непрямодействующие) и неавтоматические (прямодействующие).

Автоматические тормоза должны автоматически приходить в действие (затормаживать) при определенном темпе снижения давления в тормозной магистрали.

Прямодействие или непрямодействие автоматического тормоза определяется конструкцией воздухораспределителя. Прямодействующий автоматический тормоз - это тормоз грузовых вагонов, оборудованный воздухораспределителем усл.№ 483, который способен поддерживать установленное давление в тормозном цилиндре независимо от плотности последнего.

Непрямодействующий автоматический - это тормоз пассажирских вагонов, оборудованный воздухораспределителем усл.№ 292, который не восполняет утечки сжатого воздуха из тормозного цилиндра.

Примером прямодействующего неавтоматического тормоза служит вспомогательный локомотивный тормоз. В случае приведения его в действие воздух из главных резервуаров поступает в тормозные цилиндры.

По назначению тормоза бывают грузовые, пассажирские и скоростные. В этом случае за характеристику их работы принимают время наполнения и опорожнения тормозного цилиндра.

ОСНОВЫ ТЕОРИИ ТОРМОЖЕНИЯ

Образование тормозной силы

Рассмотрим силовые процессы, происходящие после прижатия колодки к катящемуся колесу. Нажатие на вращающееся колесо колодки с силой К вызывает появление силы трения Т между колодкой и колесом, которая действует от колодки на колесо против его вращения, т. е. стремится остановить это вращение. Тормозить поступательное движение поезда сила трения Т не может, так как это внутренняя сила по отношению к поезду - колодка является частью самого поезда и движется вместе с ним.

Однако под действием внутренней силы Т колесо начинает «цепляться» за рельс в точке контакта О 1. Возникает сила сцепления колеса с рельсом В, равная по величине силе Т. Сила В стремится утащить рельс за собой (сдвинуть его по ходу движения поезда). Так как рельс прикреплен к шпалам, то он остается неподвижным (в путевом хозяйстве хорошо известно явление угона рельсов под действием сил сцепления В ). Особенно интенсивно угон рельсов происходит в местах, где обычно производится служебное торможение поездов. В свою очередь, неподвижный рельс тормозит катящееся по нему колесо с силой Вт, являющейся реакцией рельса на силу В. Сила Вт является внешней силой по отношению к поезду и направлена против направления его движения, поэтому она является тормозной силой.

Тормозная сила выполняет еще одну важную функцию: являясь реакцией рельса на силу Т и направленная по направлению вращения катящегося колеса, она уравновешивает эту силу трения Т, заставляя колесо продолжать вращение, препятствуя переходу колесной пары на юз.

Итак, колодки прижимаются к колесам для того, чтобы возникшая сила трения Т вызывала появление равной ей внешней силы Вт, которая, будучи направленной по вращению колеса, препятствует переходу его на юз и в то же время, имея направление против движения поезда, тормозит его. Чтобы облегчить представление этой картины, достаточно мысленно приподнять тормозимые колесные пары над рельсами, и тогда станет ясно, что колесные пары, потеряв сцепление с рельсами, под действием сил трения Т сразу прекратят вращение, но сам поезд будет продолжать движение вперед. Точно так же торможение самолетов колесами их шасси возможно только после приземления на посадочную полосу.

Коэффициент сцепления

Качение колеса по рельсу без проскальзывания происходит за счет силы сцепления Вс , действующей со стороны рельса на колесо в точке их контакта.

Сцепление колес с рельсами представляет сложный процесс, при котором происходит преодоление механического зацепления микронеровностей поверхностей колеса и рельса и их молекулярного притяжения.

Коэффициент сцепления зависит в основном от осевой нагрузки. состояния поверхностей колеса и рельса, скорости движения, площади контакта, типа тягового привода и может изменяться в широких пределах (0.04 - 0.30). Наиболее неблагоприятное сцепление имеет место при моросящем дожде, образовании на рельсах инея или при загрязнении рельсов перевозимыми нефтепродуктами, смазкой, торфяной пылью. Простым и эффективным способом повышения коэффициента сцепления является подача песка под колесные пары.

Расчет тормозного пути

В настоящее время существует три метода тормозных расчетов:

- аналитический метод Правил тяговых расчетов;

- метод численного интегрирования уравнения движения поезда по интервалам времени;

- графический способ.

С помощью аналитического метода ПТР решают задачи, в которых реализуется полная тормозная сила:

- при определении расстояния ограждения мест препятствий движению поезда – экстренное торможение;

- при выборе расстояния между постоянными сигналами - полное служебное торможение;

- при проверке расчета выбора расстояния между постоянными сигналами – автостопное торможение.

Тормозной путь при полном служебном торможении рассчитывается так же как при экстренном торможении, но значение тормозного коэффициента принимается равным 0.8 от его полного значения.В практике часто возникает необходимость точного расчета тормозного пути или скорости движения поезда при ступенчатых торможениях, во время безостановочного следования по переломному не спрямляемому профилю пути и при других разнообразных условиях торможения. В таких случаях тормозные задачи решают численным интегрированием уравнения движения поезда не по интервалам скорости, а по интервалам времени.

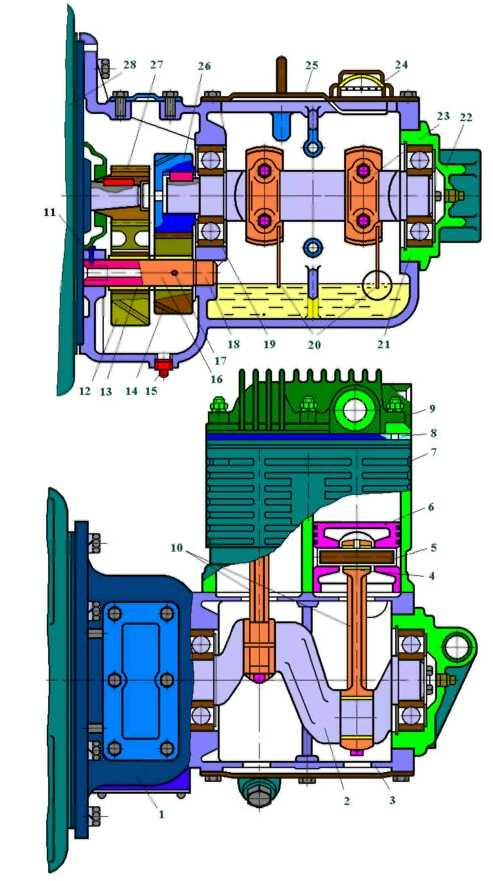

Компрессоры ЭК-7Б, ЭК-7В

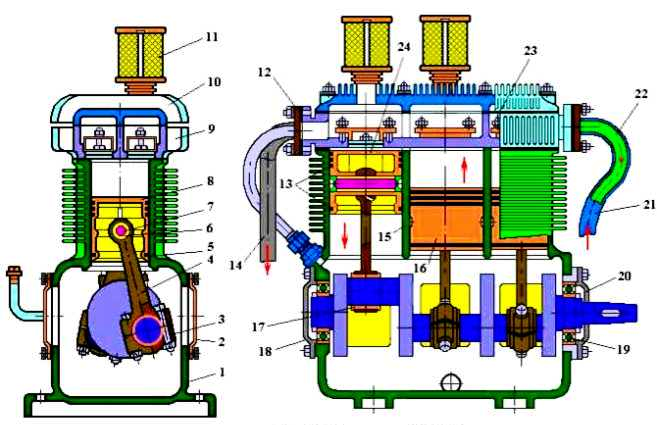

Компрессоры ЭК-7Б и ЭК-7В одноступенчатые, двухцилиндровые с горизонтальным расположением цилиндров применяются на электропоездах соответственно постоянного и переменного тока и отличаются только типом приводного электродвигателя.

Чугунный корпус 1 компрессора имеет две полости: в левой полости расположен двухступенчатый редуктор, а в правой - коленчатый вал 2 на двух радиальный однорядных шарикоподшипниках 19 и 21.

Редуктор состоит из шестерен 27 и 26 и блока шестерен 14 и 12, вращающихся на эксцентриковой оси 16, которая по концам имеет опорные шейки 18. Положение оси 16 фиксируется стопорным винтом 11. Для лучшей смазки эксцентриковая ось 16 выполнена полой с четырьмя сквозными масляными каналами 17. в шестерню 14

запрессована бронзовая втулка 13. Шестерня 27, насаженная на вал электродвигателя 28, через блок шестерен 12 и 14 передает вращение шестерне 26, установленной на коленчатом валу компрессора. Шестерни редуктора частично погружены в масляную ванну и смазывают весь редуктор.

В корпусе 1 имеются окна, закрытые крышками 22 и 25. На крышке 25 установлен сапун 24. К фланцу корпуса прикреплен блок цилиндров 7, закрытый крышкой 9, между которыми расположен корпус 8 промежуточной части. Клок цилиндров и крышка имеют оребрение для лучшей теплоотдачи. В корпусе промежуточной части находятся

пластинчатые пружинные всасывающие и нагнетательные клапаны, аналогичные по конструкции клапанам компрессора ПК-5, 25. На каждый цилиндр работают по шесть пластин: три на всасывание и три на нагнетание.

Чугунные поршни 6 соединены с шатунами 10 с помощью поршневых пальцев 5. Задние головки шатунов (со стороны коленчатого вала) имеют разъемные подшипники 3 с откидной крышкой 23; в передние головки шатунов запрессованы бронзовые втулки 4. На каждом поршне имеется четыре ручья: два верхних для установки компрессионных колец и два нижних - для маслосъемных. На шатунах 10 укреплены разбрызгиватели 20, которые при вращении коленчатого вала создают масляный туман, оседающий на рабочих поверхностях деталей.

Уровень масла контролируют специальным щупом, а спуск масла из картера производится через сливное отверстие. закрываемое пробкой 15. При работе компрессора за один оборот коленчатого вала в каждом цилиндре попеременно совершается полный цикл всасывания и нагнетания воздуха.

Компрессор К-2

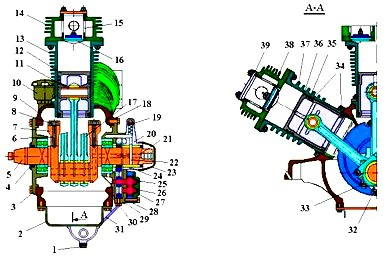

Компрессоры К-2 двухступенчатые, трехцилиндровые с W-образным расположением цилиндров установлены на локомотивах чешского производства - электровозах ЧС и тепловозах ЧМЭ.

Компрессор К-2 состоит из корпуса 6, двух ЦВД З7 и одного ЦНД 2 с углом развала между осями цилиндров 60°. В верхней части корпуса имеется три привалочных фланца для установки цилиндров и один для сапуна 5, фланцы по бокам корпуса служат для установки крышек 12 (со стороны электродвигателя) и 18 (со стороны корпуса 20 масляного насоса), нижний фланец предназначен для крепления масляной ванны 13.

На цилиндрах установлены клапанные коробки 1 и 38, в которых расположено по одному всасывающемуа) и одному нагнетательному б)клапану 16. Крепление клапанов осуществляется стаканом 15 и крышкой 39. Клапаны компрессора К-2 аналогичны по своей конструкции клапанам компрессора КТ-6.

Стальной коленчатый вал вращается в двух опорных двухрядных роликовых подшипниках, установленных в крышках 12 и 18. К щекам коленчатого вала 10 с помощью шпилек 9 и корончатых гаек 7 прикреплены противовесы 8. Хвостовик коленчатого вала закрыт крышкой 23. Верхние головки шатунов 17 неразъемные, с запрессованными бронзовыми втулками, а нижние головки - разъемные с крышкой 33 и подшипниками скольжения. Крышка 33 крепится к шатуну болтами 32.

Силуминовые поршни 3 и 36 соединяются с шатунами с помощью поршневых пальцев 4. Поршни имеют по три компрессионных кольца 35 и по два маслосъемных 34. Для предупреждения утечки масла коленчатый вал 10 уплотнен в крышке 12 сальником 11.

Смазка компрессора комбинированная: цилиндры, поршневые кольца и роликовые подшипника смазываются маслом, разбрызгиваемым вращающимися частями компрессора; поршневые пальцы, подшипники шатунов и шейки коленчатого вала - под давлением, создаваемым масляным насосом шестеренчатого шла.

Корпус 20 масляного насоса с промежуточным фланцем 28 и крышкой 27 прикреплен к

крышке 18. На коленчатом валу компрессора расположена приводная шестерня 24, а на валу насоса помещены шестерни 29, 26 и 25. Масло из ванны 13 поступает к насосу по патрубку 31 и через кольцевую выточку 22 и канал 21 в теле коленчатого вала попадает к шатунным подшипникам и к редукционному клапану 19. Давление масла у работающего компрессора 2, 5 – 3, 0 кгс/см2. При превышении этой величины редукционный клапан 19 сбрасывает часть масла в картер. Работа компрессора К-2 аналогична работе компрессора КТ-6.

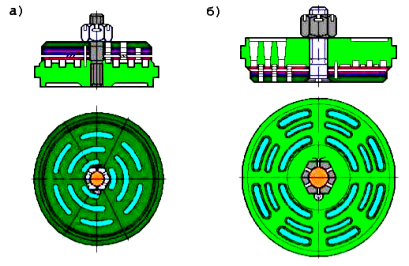

Компрессор МК-135

Компрессоры МК-135 установлены на дизель-поездах венгерской постройки.

Компрессор МК-135 двухступенчатый, трехцилиндровый с вертикальным расположением цилиндров.

Компрессор состоит из корпуса 1, двух ЦНД 15 и одного ЦВД 5. Цилиндры отлиты в виде единого блока с картером, в котором на шариковых подшипниках установлен коленчатый вал.

Картер имеет шесть боковых крышек 2 и крышки 18 и 20 со стороны подшипников 19. Клапанная коробка 9 с двумя боковыми фланцами 12 закрыта сверху крышкой 10, на которой установлены два всасывающих фильтра 11. Клапанная коробка внутри разделена перегородками на всасывающие и нагнетательные полости, в которых

находятся по три всасывающих и по три нагнетательных клапана кольцевого типа, аналогичных по конструкции с клапанами компрессора К-2.

Верхние головки шатунов 4, снабженные бронзовыми неразрезными втулками 6, соединены с поршнями 8 и 16 с помощью стальных поршневых пальцев 7. Нижние головки шатунов – разъемные, с крышками 3 и бронзовыми вкладышами 17. На каждом поршне установлено по четыре уплотнительных кольца 13, из которых два нижних являются маслосъемными.

При работе компрессора воздух после первой ступени сжатия охлаждается в промежуточном холодильнике радиаторного типа (на рисунке не показан). Трубы 14 и 21 сообщают соответственно ЦНД с холодильником и холодильник с ЦВД, а труба 22 сообщает ЦВД с ГР при обратном ходе поршня цилиндра второй ступени.

РЕГУЛЯТОРЫ ДАВЛЕНИЯ

Регуляторы давления служат для автоматического включения и выключения электродвигателя компрессора или перевода компрессора в режим холостого хода и обратно в зависимости от давления в главных резервуарах.

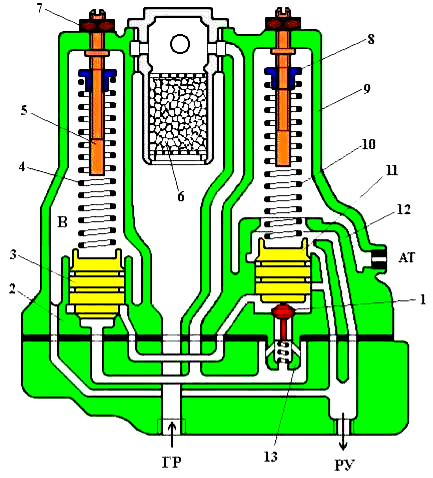

Регулятор давления ЗРД

Регулятор давления ЗРД используется на тепловозах с приводом компрессора от дизеля. Регулятор давления состоит из корпуса 9, в котором находятся два винтовых стержня 5 с фасонными гайками 8, контргайками 7 и регулировочными пружинами 4 и 10. Выступы фасонных гаек помещаются в вертикальном пазу корпуса 9, что исключает их вращение на винтовых стержнях 5.

Пружина 4 упирается в выключающий клапан 3, а пружина 10 - во включающий клапан 11. Нижняя торцовая поверхность клапанов 3 и 11 выполнена комбинированной - в виде рабочей и срывной (кольцевой) площадей. Клапаны 3 и 11 имеют возможность вертикального перемещения в направляющих (гнездах) 2 и 12. В направляющую 12 ввернуто седло 13 подпружиненного обратного клапана 1. Внутренняя полость корпуса регулятора перегородками разделена на три камеры: выключающего клапана (левая), главного резервуара (средняя) и включающего клапана (правая). В средней камере корпуса расположен фильтр 6 с набивкой из конского волоса.

Пружина 4 выключающего клапана регулируется на давление 8, 5 кгс/см2, а пружина 10 включающего клапана - на 7, 5 кгс/см2.

Регулировка усилия пружин 4 и 10 осуществляется вращением винтовых стержней 5. При этом фасонные гайки 8, перемещаясь в вертикальном направлении, изменяют усилие затяжки пружин. Давление переключения на холостой ход регулируется вращением левого винтового стержня 5, а на рабочий ход - правого стержня. После регулировки стержни 5 закрепляются контргайками 7.

К нижней части корпуса (привалочной плите) присоединены трубки с резьбой 1/2" от главного резервуара (ГР) и с резьбой диаметром 1/4" от разгрузочных устройств компрессора (РУК), установленных на всасывающих клапанах. На корпусе регулятора имеется атмосферный выход (Ат).

При работе компрессора под нагрузкой сжатый воздух из ГР проходит в среднюю часть регулятора давления, откуда через фильтр 6 поступает под выключающий клапан 3, воздействуя на его рабочую площадь, и к обратному клапану 1. В этот момент камера включающего клапана, трубопровод РУК к разгрузочным устройствам компрессора и. следовательно, полость над диафрагмой 14 сообщены с атмосферой через отверстие Ат. При повышении давления в ГР до 8, 5 кгс/см2 выключающий клапан 3 отойдет от своего седла вверх. При этом давление воздуха распространяется на большую (срывную) площадь клапана, что вызывает четкий его подъем. Открытие выключающего клапана 3 обеспечивает проход воздуха под включающий клапан 11, который также открывается (поднимается вверх), поскольку его пружина отрегулирована на давление 7, 5 кгс/см2. Включающий клапан, упираясь в верхнюю торцовую часть направляющей (гнезда) 12, разобщает правую камеру регулятора от канала РУК. При этом канал РУК перестает сообщаться с атмосферой, а правая камера регулятора продолжает сообщаться с Ат.

Поднявшись вверх, включающий клапан 11 обеспечивает проход воздуха из ГР в канал РУК через ранее открывшийся выключающий клапан 3 и освобождает обратный клапан 1, который своей пружиной поднимается вверх (открывается) и тоже начинает пропускать воздух из ГР в канал РУК, и одновременно по нижнему горизонтальному каналу в привалочной части - в камеру (левую) выключающего клапана. Повышенное давление в левой камере регулятора совместно с пружиной 4 обеспечивают посадку на седло (закрытие) выключающего клапана 3. При таком положении клапана 3 воздух в канал РУК будет проходить только через открытый обратный клапан 1.

Из канала РУК воздух проходит в полость над диафрагмой 14 разгрузочных устройств компрессора. При этом диафрагма 14 прогибается вниз и воздействует на поршень 13, который, преодолевая усилие пружин 12 и 10, перемещает вниз стержень 11 и упор 9. Последний своими пальцами отжимает от седла клапанные пластины всасывающих клапанов и удерживает их в этом (открытом) положении. Компрессор переходит в режим холостого хода, при котором ЦНД засасывают воздух из атмосферы и выталкивают его обратно через всасывающие фильтры, а ЦВД всасывает воздух, оставшийся в холодильнике, и выталкивает его обратно в холодильник.

После понижения давления в ГР до 7, 5 кгс/см2 пружина 10 опускает на седло включающий клапан 11, который перемещает вниз (закрывает) обратный клапан 1. При этом перекрывается доступ воздуха из ГР к разгрузочным устройствам компрессора, а камера выключающего клапана и канал РУК сообщаются с камерой включающего

клапана и далее с Ат. Сжатый воздух из полости над диафрагмой разгрузочных устройств выходит в атмосферу через регулятор давления. При этом пружина 10 отжимает вверх упор 9, а пружина 12 - поршень 13. Клапанные пластины всасывающих клапанов своими коническими пружинами прижимаются к седлам и компрессор вновь переходит в рабочий режим.

На двухсекционных тепловозах регулятор давления, управляющий работой компрессоров обеих секций, включается только на одной секции, а на другой отключается перекрытием разобщительных кранов на трубопроводах, сообщающих его с ГР и разгрузочными устройствами.

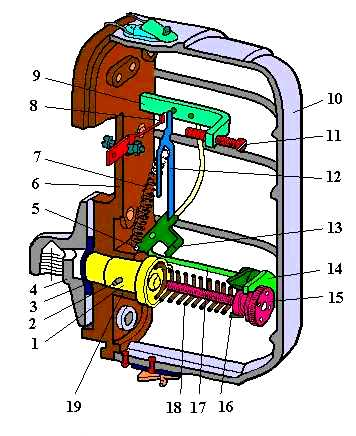

Регулятор давления АК-11Б

Регулятор давления АК-11Б применяется на подвижном составе с приводом компрессора от электродвигателя.

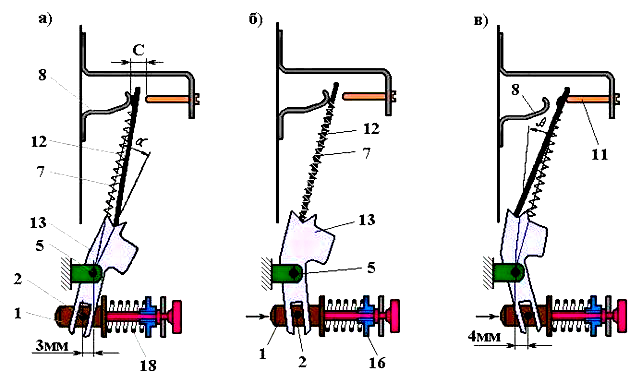

Регулятор давления состоит из пластмассового основания (плиты) 6 с фланцем 4 и кожуха 10. ежду фланцем и основанием помещена резиновая диафрагма 3. На плите 6 укреплены кронштейн 9 с винтом 11, неподвижный контакт 8, две стойки 17 с металлической планкой 14 и пластмассовая набавляющая 19. В основание помещен пластмассовый шток 1, который одним концом упирается в резиновую диафрагму 3, а другим - в регулировочную пружину 18, которая, в свою очередь, упирается в пластмассовую планку 16. На металлической планке 14 имеется винт 15, вращением которого можно перемещать планку 16, и тем самым изменять затяжку пружины 18. Рычаг 13 имеет две оси: подвижную 2, проходящую через шток 1, и неподвижною 5 в направляющей 19. К рычагу 13 с помощью пружины 7 прижат подвижный контакт 12.

На электровозах регулятор давления регулируется на выключение электродвигателя компрессора при давлении в ГР 9, 0 кгс/см2 и на включение при давлении в ГР 7, 5 кгс/см2, а на электропоездах соответственно на 8, 0 кгс/см2 и 6, 5 кгс/см2. При отсутствии давления в ГР детали регулятора занимают положение, изображенное на рис. 3.16 б. Под усилием регулировочной пружины 18 шток 1 находится в крайнем левом (по рисунку) положении, а пружина 7 расположенная под углом 9° к неподвижной оси 5 рычага 13, надежно прижимает подвижный контакт 12 к неподвижному контакту 8, то есть цепь питания электродвигателя компрессора замкнута. При повышении давления в ГР шток 1 вместе с подвижной осью 2 начинает перемещаться вправо, а рычаг 13 поворачивается вокруг неподвижной оси 5. При таком перемещении угол? начинает уменьшаться, и как только он станет равен нулю, то есть при совпадении оси пружины 7 с осью подвижного контакта 12, система займет неустойчивое положение.

При дальнейшем незначительном перемещении штока 1 пружина 7 резко перебросит подвижный контакт 12 с неподвижного контакта 8 на винт 11, то есть произойдет разрыв электрической цепи электродвигателя компрессора.

Давление выключения компрессора (размыкания контактов регулятора давления) регулируют винтом 15 за счет изменения затяжки пружины 18, воздействующей на шток 1.Чем больше усилие пружины 18, тем при большем давлении в ГР произойдет размыкание контактов регулятора. Один оборот винта 15 изменяет давление приблизительно на 0, 4 кгс/см2.

Давление включения компрессора, точнее перепад давлений включения и выключения компрессора, зависит от величины раствора контактов «С», который может изменяться винтом 11. Чем меньше раствор контактов, тем при большем давлении в ГР включается компрессор. Так при С=5 мм разница давлений включения и выключения

составит около 1, 4 кгс/см2, при С=15 мм - 1, 8 -2, 0 кгс/см2.

ГЛАВНЫЕ РЕЗЕРВУАРЫ

Главные резервуары служат для создания запаса сжатого воздуха, его охлаждения и выделения из воздуха конденсата и масла.

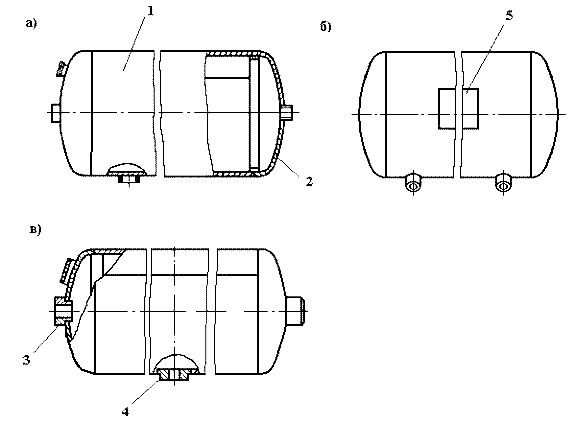

Главные резервуары а) объемом 300 л для электровозов ВЛ80С, ВЛ11 и др., б) объемом 250 л для

тепловозов 2ТЭ-10М, 2ТЭ-116 и др., в) объемом 170 л для электро- и дизель-поездов.

1-цилиндрическая часть (обечайка), 2- днище, 3, 4- бобышки, 5- паспортная

табличка.

Главный резервуар состоит из цилиндрической части 1, изготовленной из листовой стали толщиной 5-6 мм и двух выпуклых днищ 2 толщиной 6-8 мм. Для присоединения трубопроводов предусмотрены бобышки 3, а для установки выпускного крана - бобышки 4. Количество бобышек и их расположение на резервуаре зависит от способа монтажа ГР на локомотиве. На металлической паспортной табличке 5 указываются завод-изготовитель, заводской номер резервуара. год изготовления, величина наибольшего допускаемого давления и объем резервуара.

Количество ГР и их общий объем выбирают в зависимости от рода подвижного состава с учетом подачи компрессоров и достижения оптимальных условий отпуска и зарядки тормозов поезда.

В соответствии с «Правилами надзора за воздушными резервуарами подвижного состава» № ЦТ-ЦВ-ЦП-581 главные резервуары в процессе эксплуатации подвергаются следующим видам технического освидетельствования:

- первичному - при вводе в эксплуатацию;

- периодическому - непосредственно в процессе эксплуатации;

- внеочередному - в случае нарушения технологического режима;

- аварийному - в случае аварий, вызвавших деформацию или повреждение резервуара.

Техническое освидетельствование (ТО) может быть частичным иди полным.

Частичное ТО выполняется не реже одного раза в два года на очередных плановых ремонтах подвижного состава. Частичное ТО включает в себя проверку технической документации, наружный осмотр ГР, пропарку и промывку резервуара горячей водой. Задачей наружного осмотра является визуальное выявление механических и коррозионных повреждений ГР.

Полное ТО включает в себя объем частичного ТО и демонтаж резервуара для проведения гидравлических испытаний, которые проводятся только при удовлетворительных результатах наружного осмотра. Полное ТО выполняется не реже одного раза в четыре года на очередном ТР-2, ТР-3, КР-1, КР-2, в том числе и тогда, когда до очередного полного ТО остается менее полутора лет.

При проведении гидравлических испытаний давление должно контролироваться двумя манометрами одинакового типа, класса точности (не ниже 1, 5), диапазона измерения и цены деления. Давление испытаний принимается равным рабочему плюс 5, 0 кгс/см2, а время испытания - не менее 10 минут.

Результаты гидравлических испытании признаются удовлетворительными, если не обнаружено:

- течи, трещин в основном металле и сварных соединениях;

- падения давления по манометру за время, необходимое для выполнения контрольной

операции.

Сведения об осмотре и испытаниях ГР заносятся в технический паспорт резервуара. На корпусе ГР краской ставят трафарет о дате и месте проведения частичного или полного ТО.

Назначение и типы кранов

Краны машиниста предназначены для управления прямо действующими и непрямо действующими тормозами подвижного состава. На локомотиве применяют краны двух типов: угловые и временные.

Временные краны имеют градационный сектор, на котором фиксируются рабочие положения ручки. Выдержка ручки крана в этих положениях определяет получение соответствующего действия. Краны машиниста этого типа имеют золотник, сообщающий тормозную магистраль (ТМ) с главными резервуарами (ГР) и атмосферой (Ат).

Действие кранов углового типа зависит от величины угла поворота ручки крана из исходного положения.

К конструкции крана машиниста предъявляются следующие технические требования:

- для ускорения процесса зарядки и отпуска тормозов должно использоваться давление главных резервуаров;

- кран должен автоматически переходить с любого сверхзарядного давление в тормозной магистрали на зарядный уровень регулируемым темпом;

- при поездном положении ручки кран должен поддерживать требуемое заданное давление в тормозной магистрали;

- у крана должно быть положение перекрыши, желательно, два положения: с питанием и без питания утечек из тормозной магистрали;

- служебное торможение кран должен производить определенным темпом с любого уровня зарядного давления, как полное, так и ступенчатое;

- отпуск тормозов должен быть полным и ступенчатым;

- должна быть автоматическая зависимость между величиной начального, скачком повышения давления в ТМ при отпуске, и величиной ступени торможения, предшествовавшей отпуску поездным положением;

- при экстренном торможении кран должен обеспечивать прямое сообщение тормозной магистрали с атмосферой.

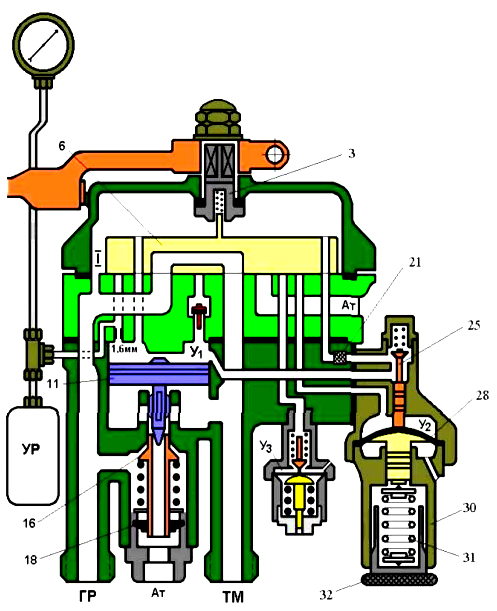

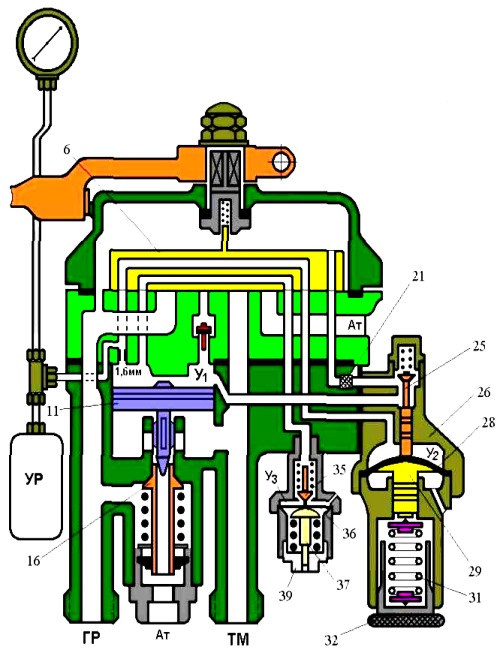

Отпуск и зарядка

Сжатый воздух из питательной магистрали проходит в камеру над золотником и по двум широким каналам в тормозную магистраль. Первый путь - по выемке золотника 6, второй - по открытому впускному клапану 16. Впускной клапан открыт хвостовиком уравнительного поршня 11, на который оказывает давление воздух камеры над уравнительным поршнем У1.

Действие крана при первом положении ручки

В камеру У1 воздух проходит из главных резервуаров двумя путями: первым - по каналу в золотнике, вторым - через золотник 6, фильтр 21 и открытый питательный клапан 25 редуктора зарядного давления. По каналу диаметром 1, 6 мм из камеры над уравнительным поршнем заряжается уравнительный резервуар. Канал питания

уравнительного резервуара заужен для того, чтобы рукоятку кран можно было выдерживать в первом положении более продолжительное время, сообщая в то же время питательную магистраль двумя широкими путями с тормозной магистралью.

В первом положении ручки крана по манометру уравнительного резервуара можно выбирать величину давления, которое установится в тормозной магистрали после перевода ручки крана во второе положение.

Поездное положение

Автоматическая ликвидация сверхзарядного давления. Уравнительный резервуар УР и камера над уравнительным поршнем У1, сообщается золотником с камерой У2, над металлической диафрагмой 28 редуктора и камерой над возбудительным клапаном 35 стабилизатора. Усилием пружины 39 диафрагма 36 прогибается вверх и открывает возбудительный клапан 35. Воздух уравнительного резервуара проходит в камеру У3 над диафрагмой 36 и по калиброванному отверстию диаметром 0, 45 мм выходит в атмосферу. Давление воздуха в камере У3 поддерживается постоянным соответственно усилию пружины 39. Так как истечение воздуха из уравнительного объема в атмосферу происходит все время при постоянном давлении в камере У3, то стабилизатор обеспечивает постоянный темп ликвидации сверхзарядного давления из уравнительного объема. Уравнительный поршень 11, находящийся под давлением воздуха УР и тормозной магистрали, поднимается вверх и открывает выпускной клапан, по которому воздух из ТМ уходит атмосферу. Темп ликвидации сверхзарядного давления из тормозной магистрали не зависит от наличия и величины утечки из нее. Уравнительный резервуар УР и камера над уравнительным поршнем У1, сообщается золотником с камерой У2, над металлической диафрагмой 28 редуктора и камерой над возбудительным клапаном 35 стабилизатора. Усилием пружины 39 диафрагма 36 прогибается вверх и открывает возбудительный клапан 35. Воздух уравнительного резервуара проходит в камеру У3 над диафрагмой 36 и по калиброванному отверстию диаметром 0, 45 мм выходит в атмосферу. Давление воздуха в камере У3 поддерживается постоянным соответственно усилию пружины 39. Так как истечение воздуха из уравнительного объема в атмосферу происходит все время при постоянном давлении в камере У3, то стабилизатор обеспечивает постоянный темп ликвидации сверхзарядного давления из уравнительного объема. Уравнительный поршень 11, находящийся под давлением воздуха УР и тормозной магистрали, поднимается вверх и открывает выпускной клапан, по которому воздух из ТМ уходит атмосферу. Темп ликвидации сверхзарядного давления из тормозной магистрали не зависит от наличия и величины утечки из нее.

Действие крана при поездном положении ручки.

Автоматическое поддержание зарядного давления в тормозной магистрали. Когда давление в уравнительном резервуаре и камере У1, над уравнительным поршнем понизится до зарядного, то несмотря на продолжающееся истечение воздуха в атмосферу через отверстие диаметром 0, 45 мм, редуктор будет поддерживать в уравнительном объеме нормальное зарядное давление, величина которого установлена пружиной 31.

Снижение давления воздуха в УР ниже зарядного вызовет снижение давления в камере У2, над металлической диафрагмой 28 редуктора. Усилием пружины 31 диафрагма 28 прогибается вверх и поднимает питательный клапан 25. Воздух из главного резервуара через вертикальный канал в золотнике 6. фильтр 21 и открытый питательный клапан 25 поступает в камеру У1 над уравнительным поршнем 11. Из камеры У1, по калиброванному отверстию диаметром 1, 6 мм воздух проходит в УР и камеру У2.

Когда давление воздуха и пружины 31 на диафрагму 28 выравнивается, она займет горизонтальное положение и питательный клапан 15 будет прижат к седлу пружиной.

Если в результате утечек упадет давление в тормозной магистрали, то уравнительный поршень под давлением воздуха уравнительного объема опускается вниз, отжимает от седла впускной клапан 16 и воздух из ГР будет проходить в ТМ.

Когда давление в ТМ достигнет зарядного уровня (станет равно давлению в камере У1), пружина поднимет уравнительный поршень и закроет впускной клапан. Питание утечек ТМ прекратится.

Отпуск вторым положением ручки крана. Во втором положении ручки крана машиниста золотник сообщает камеру У2 редуктора с уравнительным резервуаром. Если поставить ручку крана во второе положение после торможения, то в камере У2 установится давление ниже зарядного, т.е. тормозное. На металлическую диафрагму 28 снизу будет давить пружина 31 с усилием, соответствующим зарядному давлению, поэтому диафрагма 28 прогнется вверх и откроет питательный клапан 25. Воздух из ГР по вертикальному каналу золотника, через фильтр 21, открытый клапан 15 широким каналом поступает в камеру над уравнительным поршнем У1, а уходит из нее по узкому каналу диаметром 1, 6 мм в ЗР и камеру У2. В камере У1 создается повышенное давление. Этим давлением уравнительный поршень сдвинется вниз и своим хвостовиком полностью откроет впускной клапан 16, который пропустит в тормозную магистраль воздух давлением, равным давлению над уравнительным поршнем. Давление в УР и камере У2 постепенно увеличивается, поэтому диафрагма выпрямляется, а питательный клапан 25 прижимается к седлу.

С момента, когда давление в камере У1 над уравнительным поршнем выравнивается с давлением в УР, т.е. становится зарядным, воздух из ГР будет проходить в ТМ по впускному клапану только зарядным давлением.

Экстренное торможение