|

Архитектура Аудит Военная наука Иностранные языки Медицина Металлургия Метрология Образование Политология Производство Психология Стандартизация Технологии |

|

Архитектура Аудит Военная наука Иностранные языки Медицина Металлургия Метрология Образование Политология Производство Психология Стандартизация Технологии |

Ростовская дорожная техническая школаСтр 1 из 5Следующая ⇒

Ростовская дорожная техническая школа Рабочая тетрадь Дисциплина: Автотормоза Модуль 3: Приборы питания сжатым воздухом Учащегося группы____________ Локомотивное депо_____________ Фамилия________________________ Имя ____________________________ Отчество_________________________ Вариант заданий___________________ Преподаватель Зорич Е.В _____ / ________ учебный год Внимание! Настоящая методическая работа не является документом, а служит только для оказания помощи в изучении нормативных документов! Читайте официальные утвержденные источники! Приборы питания локомотива сжатым воздухом Компрессоры Таблица 1: Сравнительная характеристика компрессоров

Компрессор ВУ-3,5/10-1450 (Электровозы 2ЭС4К, ЭП1м)

Компрессор двухступенчатый, двухцилиндровый. поршневой с V - образным расположением цилиндров, с воздушным охлаждением и промежуточным охлаждением сжатого воздуха в трубчатом холодильнике. Привод компрессора от электродвигателя через эластичную муфту.

Рис.1 1- клапанная коробка ЦВД, 2- ЦВД, 3- маслоуказатель (щуп), 4- корпус, 5- предохранительный клапан, 6- холодильник, 7- клапанная коробка ЦНД, 8- сапун, 9- ЦНД, 10-всасывающий воздушный фильтр, 11- масляный фильтр, 12- электроподогреватель масла, 13- масляный насос, 14- коленчатый вал, 15- вентилятор, 16- стойка вентилятора, 17-клинов ой ремень, 18- крышка, 19- палец муфты, 20- ведомая полумуфта, 21- ведущая полу муфта, 22- сливная пробка.

Чугунный корпус 4 компрессора служит для крепления на нем узлов и деталей. Он одновременно является картером. Передняя часть корпуса закрыта крышкой 18, в которой установлен один из двух подшипников коленчатого вала. На боковых поверхностях корпуса расположены четыре люка (по два с каждой стороны) для доступа к деталям, расположенным внутри картера, и прилив для щупа 3. На дне картера расположены масляный фильтр 11 и электроподогреватель 12. К корпусу на шпильках прикреплены два чугунных цилиндра: ЦНД 9 и ЦВД 2. Все цилиндры имеют оребрение для улучшения теплоотдачи. Внутренняя полость корпуса сообщается с атмосферой через сапун 8, аналогичным по конструкции с сапуном компрессора КТ-6, но имеющим меньшие размеры. Стальной коленчатый вал 14 имеет одну шатунную шейку с противовесами и вращается на двух шариковых подшипниках. На шатунной шейке расположено два шатуна. В торец коленчатого вала запрессована втулка с квадратным отверстием для установки привода масляного насоса. В теле коленчатого вала имеются отверстия для подвода масла к шатунным подшипникам. Поршни ЦНД изготовлены из алюминиевого сплава, а поршни ЦВД - из чугуна. На каждом поршне установлено по два компрессионных и по два маслосъемных кольца. К верхним фланцам цилиндров на шпильках прикреплены клапанные коробки 7 первой ступени и клапанные коробки 1 второй ступени, в которых располагаются всасывающий и нагнетательный клапаны Каждая клапанная коробка разделена перегородкой на всасывающую и нагнетательную полости.

Рис.2 1- корпус клапанной коробки, 2, 5- клапанные плиты, 3- клапанные пластины, 4- шпонка, 6- винт, 7- гайка. Клапан состоит из двух плит 5 и 2 и двух групп самопружинящих клапанных пластин 3. Плиты соединяются между собой винтом 6 и закрепляются гайкой 7. Шпонки 4 предохраняют пластины от продольного сдвига. Каждая из плит одновременно служит для одной группы пластин седлом, а для другой - ограничителем подъема. Таким образом, одна пара клапанных плит в сборе объединяет всасывающие и нагнетательные клапаны одного цилиндра. При движении поршня вниз пластины всасывающего клапана изгибаются по дуге углублений (гнезд) в нижней плите 5, которые в данный момент являются ограничителями подъема (хода клапана), а пластины нагнетательного клапана прижимаются к нижней плите 5, которая для них в этом случае является седлом. При движении поршня вверх пластины всасывающего клапана прижимаются к верхней плите 2, служащей в данном случае седлом, а пластины нагнетательного клапана изгибаются по дуге углублений (гнезд) в верхней плите 2, которые в этот момент являются ограничителями подъема (хода клапана). В каждой клапанной коробке ЦНД имеется по 10 всасывающих и нагнетательных пластин, а в клапанной коробке ЦВД - по 4 всасывающих и нагнетательных пластины. Всасываемый компрессором воздух очищается в воздушных фильтрах 10 (рис. 3,9.), соединенных с клапанными коробками 7 ЦНД. Между ступенями сжатия воздух охлаждается в промежуточном холодильнике 6 с предохранительным клапаном 5, отрегулированным на давление 3,5 кгс/см2. Холодильник, клапанные коробки и цилиндры обдуваются вентилятором 15, который установлен на стойке 16 и приводится от коленчатого вала через клиноременную передачу 17. Подача смазки осуществляется масляным насосом 13, который по конструкции аналогичен масляному насосу компрессора КТ-6, только корпус насоса, лопасти и диски приводного валика выполнены более узкими с целью обеспечения необходимой производительности насоса при частоте вращения коленчатого вала 1450 об/мин. Сброс избытка масла через редукционный клапан осуществляется в картер компрессора. Компрессоры оборудованы приводной втулочно-пальцевой муфтой. Между ведущей 21 и ведомой 20 полумуфтами, соединенными пальцами 19, предусмотрен зазор для обеспечения замены клинового ремня 17 вентилятора без нарушения установки компрессора или двигателя. Для облегчения запуска, компрессор оборудован разгрузочным устройством, которое управляется от МПСУ. Это устройство соединяет нагнетательную трубу высокого давления компрессора с атмосферой. После того, как компрессор запустится и наберет обороты, разгрузочное устройство закрывает выход воздуха в атмосферу, и компрессор начинает нагнетать воздух. Осмотр и пуск компрессора Визуально проверяют крепление компрессора, выявляют следы течи смазки. Оценивают состояние ремня вентилятора и лопастей вентилятора. Проверяют наличие пломб на предохранительных клапанах и регуляторе давления. Проверяют уровень смазки. После пуска компрессора убеждаются в отсутствии посторонних стуков. Режим работы компрессора Оптимальный режим работы двухступенчатого компрессора в циклическом режиме (периодическое включение – выключение) составляет 15-25%. Эта величина называется продолжительностью включения под нагрузкой (ПВ) и означает, что компрессор должен работать не более 15-25% времени от всего цикла, а отдыхать не менее 85-75%. Максимальная величина ПВ в циклическом режиме допускается 50% при условии, что общее время цикла не превышает 10 минут (т.е. 5 минут работает и 5 минут отдыхает). В таком случае компрессор успевает охлаждаться. Если компрессор работает в непрерывном режиме (например локомотив дает воздух на нужды депо или на разгрузку хоппер-дозаторной вертушки), то максимальное время работы допускается 45 минут, но после этого компрессор должен быть остановлен и его охлаждение должно составлять не менее 2 часа. Перед началом хозяйственных работ с использованием локомотивных компрессоров необходимо оговорить с руководителем работ порядок подачи воздуха, чтобы не перегреть компрессоры и не вывести их из строя. Как правило, для таких работ лучше всего использовать два локомотива, чтобы ПВ не превышала 50%, а время цикла не было больше 10 мин. Проверка давления масла Контролируют работу масляного насоса по манометру на компрессоре, который начинает показывать давление после открытия разобщительного краника. Краник открывается только на момент проверки давления на такой угол, чтобы наблюдалась минимальная вибрация стрелки манометра. Давление масла должно быть не менее 1.5 кг/см² при 440 об/мин коленчатого вала компрессора. ТЕПЛОВОЗЫ | ||||||||||||||||||||||||||||||||||||||||||||||||||||

| 2ТЭ10М | КТ7 | 2040-2160 | 50 | |||||||||||||||||||||||||||||||||||||||||||||||||

| 2ТЭ10У, 2ТЭ10УТ | КТ7 | 2500 | 63 | |||||||||||||||||||||||||||||||||||||||||||||||||

| ТЭП70, | ПК-5,25 | 1060 | 20 | |||||||||||||||||||||||||||||||||||||||||||||||||

| 2ТЭ116, 2ТЭП116УП | КТ6 эл | 2000 | 38 | |||||||||||||||||||||||||||||||||||||||||||||||||

| ТЭМ1, ТЭМ2, ТЭМ2У | КТ6 | 1000 | 31 | |||||||||||||||||||||||||||||||||||||||||||||||||

| ТЭМ7 | ПК-5,25/9-1450 ПК-5,25/9-1000 | 1020 1020 | 17 24 | |||||||||||||||||||||||||||||||||||||||||||||||||

| ЧМЭЗ | К2 | 1000 | 35 | |||||||||||||||||||||||||||||||||||||||||||||||||

|

ЭЛЕКТРОПОЕЗДА | ||||||||||||||||||||||||||||||||||||||||||||||||||||

| ЭР1. ЭР2 | ЭК7Б | 1700 | 60 | |||||||||||||||||||||||||||||||||||||||||||||||||

| ЭР9П, ЭР2Р, ЭР2Т. | ЭК7В | 1700 | 60 | |||||||||||||||||||||||||||||||||||||||||||||||||

| ЭТ2, ЭД2Т, ЭД4, ЭД4М. ЭД9Т | ЭК7В | 1700 | 50 | |||||||||||||||||||||||||||||||||||||||||||||||||

Примечания:

1. Время наполнения главных резервуаров проверять: на электровозах и электропоездах при номинальном напряжении; на тепловозах— при работе дизеля на нулевой позиции контроллера; На мотор-вагонном подвижном составе и локомотивах со схемой тормоза, обеспечивающей автоматическое торможение секций при их саморасцепе — после полной зарядки питательной сети.

2. Время наполнения главных резервуаров на локомотивах указано для одного компрессора.

3. Объем питательной сети (общий объем главных и питательных резервуаров) электропоездов ЭР указан для составов из десяти вагонов.

4. При изменении количества секций локомотивов или количества локомотивов, работающих по системе многих единиц, когда главные резервуары соединены в общий объем, указанное время увеличить или уменьшить пропорционально изменении объема главных резервуаров.

Главные резервуары

Главные резервуары служат для создания запаса сжатого воздуха, его охлаждения и выделения из воздуха конденсата и масла.

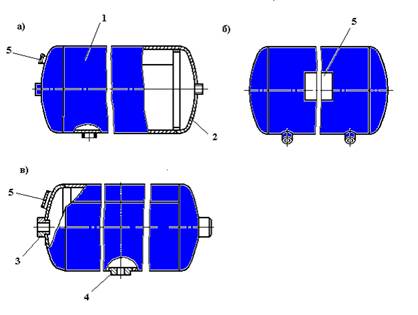

а) объемом 300 л для электровозов ВЛ-80С, ВЛ-11 и др.; б) объемом 250 л для тепловозов 2ТЭ-10М, 2ТЭ-116 и др.; в) объемом 170 л для электро- и дизель-поездов; 1- цилиндрическая часть (обечайка); 2- днище; 3, 4- бобышки; 5- паспортная табличка.

На металлической паспортной табличке 5 указываются завод-изготовитель, заводской номер резервуара, год изготовления, величина наибольшего допускаемого давления и объем резервуара.

Количество ГР и их общий объем выбирают в зависимости от рода подвижного состава с учетом подачи компрессоров и достижения оптимальных условий отпуска и зарядки тормозов поезда расчетной величины.

Главные резервуары проходят техническое освидетельствование (ТО), которое может быть частичным иди полным.

Частичное ТО выполняется не реже одного раза в два года. Частичное ТО включает в себя проверку технической документации, наружный осмотр ГР, пропарку и промывку резервуара горячей водой.

Полное ТО включает в себя объем частичного ТО и демонтаж резервуара для проведения гидравлических испытаний. Полное ТО выполняется не реже одного раза в четыре года.

Гидравлические испытания производятся рабочим давлением плюс 5,0 кгс/см2, а время испытания – не менее 10 минут. Должно контролироваться двумя манометрами одинакового типа, класса точности (не ниже 1,5).,

Сведения об осмотре и испытаниях ГР заносятся в технический паспорт резервуара. На корпусе ГР краской ставят трафарет о дате и месте проведения частичного или полного ТО.

Регуляторы давления

Регулятор АК-11Б. Давление выключения компрессора (размыкания контактов регулятора давления) регулируют винтом 16 за счет изменения затяжки пружины 18, воздействующей на шток 1.Чем больше усилие пружины 18, тем при большем давлении в ГР произойдет размыкание контактов регулятора. Один оборот винта 15 изменяет давление приблизительно на 0,4 кгс/см2.

|

Давление включения компрессора, а точнее перепад давлений включения и выключения компрессора, зависит от величины раствора контактов «С», который может изменяться винтом 11. Чем меньше раствор контактов, тем при большем давлении в ГР включается компрессор. Так при С=5 мм разница давлений включения и выключения составит около 1,4 кгс/см2, при С=15 мм – 1,8 – 2,0 кгс/см2.

Механизм регуляторов других типов не имеет открытого доступа и опломбирован.

Неисправности: При разрыве диафрагмы регулятора необходимо затянуть винт 16 по часовой стрелке до отказа (чтобы уменьшить утечки из питательной магистрали), подложить изоляцию под подвижный контакт и включить кнопку «компрессоры» в задней кабине (для автоматической работы компрессоров от реле давления задней кабины), либо управлять кнопкой «компрессоры» из передней кабины вручную.

При наличии регулятора давления других модификаций переходить на управление компрессорами от регулятора задней кабины.

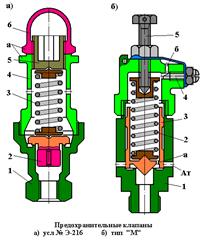

Предохранительные клапаны

Предназначены для защиты главных резервуаров трубопроводов и радиаторов компрессора от разрушения в случае несанкционированного превышения допустимого давления

Клапаны усл. № 216 устанавливаются между первой и второй ступенями сжатия локомотивных компрессоров и регулируются на давление срабатывания 3,5 – 4,5 кгс/см2 . Эти клапаны защищают радиатор компрессора от разрыва, если в нем будет возникать завышенное давление вследствие пропуска впускных клапанов цилиндра второй ступени сжатия. Клапаны усл. № Э-216 устанавливаются на нагнетательном трубопроводе высокого давления или на главных резервуарах и регулируются, как правило, на срабатывание при давлении, превышающем рабочее на 1 кгс/см2 .

Предохранительные клапаны типа «М» выполняют те же функции, но устанавливаются на электровозах чешского производства.

Осмотр и проверку регулировки нагрузки предохранительных клапанов производят не реже 1 раза в 3 месяца и при текущем ТР-3 и капитальном ремонтах локомотивов. Предохранительные клапана подлежат пломбированию.

Неисправности: В случае, если сработал предохранительный клапан и не закрывается, необходимо отключить компрессоры и снизить давление в ГР до закрытия клапана, но не менее 5,5 кгс/см2 . Если клапан все равно не закрывается, то в зависимости от его расположения необходимо отключить компрессор или компрессор с главными резервуарами. Возможность дальнейшего следования определять по таблице 3.

Манометры

Предельно допустимое измеряемое давление не должно превышать ¾ предельного давления шкалы манометра. Пределы измерения давления от 0 до 1,0 МПа (0-10 кгс/см2 ). Класс точности 1,5.

Манометры подвергаются периодическим проверкам:

· один раз в год с разборкой, ремонтом и пломбированием;

· через каждые 6 месяцев манометр поверяется по эталонному манометру без разборки и ремонта.

· независимо от срока манометр поверяется в случае возникновения сомнения в правильности его показаний.

После проверки манометры пломбируются и на стекле наносится дата очередной проверки. (инструкция по ремонту тормозного оборудования ЦТ-533).

Трубопроводы

Окраска трубопроводов:

- тормозной магистрали - красный;

- питательной магистрали - голубой;

- воздухопровода вспомогательного тормоза - желтый;

- импульсной магистрали - черный;

- системы синхронизации управления автотормозами - зеленый.

(из инструкции ЦТ-533).

Контрольные вопросы

1. Что означает понятие двухступенчатый компрессор?

2. Какое минимальное и какое максимальное давление масла допускается в системе смазки компрессора?

3. О чем говорит срабатывание предохранительного клапана низкого давления компрессора?

4. Как проверить производительность компрессора?

5. Укажите признаки неисправности компрессора.

6. Укажите порядок действий в случае неисправности компрессора.

7. Что означает понятие «циклический» и «непрерывный» режим компрессора?

8. Сколько времени допускается непрерывная работа компрессора?

9. Какие должны быть пределы включения компрессора?

10. Для чего предназначены главные резервуары?

11. Что наносится на металлическую табличку главного резервуара?

12. Что наносится краской на цилиндрическую поверхность главного резервуара?

13. Что делать при повреждении главного резервуара?

14. Как проверить срок годности манометра?

15. Укажите сроки проверки манометров.

16. Укажите порядок действий в случае неисправности предохранительного клапана высокого давления.

17. Укажите цвета окраски трубопроводов пневмосистем локомотивов.

Литература

1. Правила технической эксплуатации железных дорог Российской Федерации утвержденные приказом Минтранса России от 21 декабря 2010г. №286

2. Инструкция по эксплуатации тормозов подвижного состава железных дорог № ЦТ-ЦВ-ЦЛ-ВНИИЖТ/277 со всеми изменениями. М.: Транспорт, 1994.

3. Инструкция по техническому обслуживанию, ремонту и испытанию тормозов тягового подвижного состава и МВПС ЦТ-533. М.: Транспорт, 1998.

4. Инструкция о порядке пользования автоматической локомотивной сигнализацией непрерывного типа (АЛСН) и устройствами контроля бдительности машиниста. ЦТ-ЦШ-889. М.: 2001.

5. Инструкция по эксплуатации локомотивных скоростемеров 3СЛ-2М, приводов к ним и по расшифровке скоростемерных лент ЦТ-613. М.: Транспорт, 1999.

6. Инструкция по эксплуатации комплексов средств сбора и регистрации данных КПД-3 и расшифровке диаграммных лент ЦТ-397. М.: Транспорт, 1996.

7. Головин В.И. Эксплуатация САУТ. Краткое пособие для машиниста. Общество с ограниченной ответственностью «Научно-производственное объединение САУТ». 2012г.

8. Руководство по эксплуатации КЛУБ-У. Ижевский радиозавод. 2009г.

9. Галченков Л.А., Меерзон Ю.М. Памятка машинисту по ТСКБМ. АО Нейроком. ПКБ ЦТ. 2010г.

10. Электронный учебник по автотормозам

11. Асадченко В.Р. Автоматические тормоза подвижного состава железнодорожного транспорта: Иллюстрированное учебное пособие (альбом). М: УМК МПС России, 2002.

12. 29.12.10г 175/НЗ СКжд «Местные распоряжения к Инструкции по эксплуатации тормозов подвижного состава железных дорог, утвержденной МПС РФ от 16.05.1994 № ЦТ-ЦВ-ЦЛ-ВНИИЖТ-277

13. Распоряжение 2817р от 30 декабря 2010 года Вице-президента ОАО «РЖД» Морозова В.Н. «Регламент взаимодействия локомотивных бригад с причастными работниками ОАО «РЖД», деятельность которых непосредственно связана с движением поездов, при возникновении аварийных и нестандартных ситуаций на инфраструктуре ОАО «РЖД»

14. Распоряжение 6р от 11 января 2011 года Вице-президента ОАО «РЖД» Воротилкина А.В, «Памятка локомотивной бригаде по предупреждению проездов светофоров с запрещающим показанием»

15. Распоряжение ЦТбд/37 от 23 июня 2010 года Вице-президента ОАО «РЖД» Воротилкина А.В, «Рекомендации по минимизации случаев образования ползунов и наваров на колесных парах пассажирских вагонов»

16. Приказ 190/Н от 27 августа от 2010 года «О мерах по обеспечению безопасности движения на СКжд»

17. Приказы и телеграммы ОАО «РЖД» по безопасности движения

18. Журнал «Локомотив»

19. Конспект

Ростовская дорожная техническая школа

Рабочая тетрадь

Дисциплина: Автотормоза

Последнее изменение этой страницы: 2019-05-08; Просмотров: 540; Нарушение авторского права страницы