|

Архитектура Аудит Военная наука Иностранные языки Медицина Металлургия Метрология Образование Политология Производство Психология Стандартизация Технологии |

|

Архитектура Аудит Военная наука Иностранные языки Медицина Металлургия Метрология Образование Политология Производство Психология Стандартизация Технологии |

Проверил: к.т.н., доцент каф. СМТСтр 1 из 5Следующая ⇒

Контрольная работа

по курсу «Инновационные строительные материалы» для студентов института УРБАС направления 08.03.01 «Строительство» профиль «Промышленное и гражданское строительство» на тему: «Составные, композиционные и смешанные минеральные вяжущие вещества с применением техногенных отходов и попутных продуктов других отраслей производства».

Выполнил: студент гр. б2-СТЗСз-31 Королев Л.С. № зачетки: 160303 Проверил: к.т.н., доцент каф. СМТ Страхов А.В. Саратов – 2019 г. Содержание

Введение. 3 Номенклатура рассматриваемого инновационного материала. 5 Гипсовые и ангидритовые вяжущие вещества. 7 Строительная воздушная известь. 9 Магнезиальные вяжущие вещества. 11 Гидравлическая известь и романцемент. 13 Портландцемент. 14 Смешанные вяжущие вещества со специальными свойствами. 15 Технологическая часть. 17 Охрана труда и окружающей среды.. 23 Заключение. 27 Список использованных источников. 28

Введение Минеральные вяжущие вещества — тонкомолотые порошки, которые при взаимодействии с водой образуют пластичное тесто, которое в результате физико-химических процессов переходит в искусственный камень. Представьте себе, современное строительство без составляющих, входящих в состав искусственного камня? Без цемента не было бы бетона, а это значит, что строители не строили бы бетонные здания, а их в современном мире подавляющее большинство. Кроме бетона, из минеральных вяжущих веществ получают: различные растворы, асбестоцементные изделия, красочные составы. Готовые изделия из минеральных связующих получают по одному принципу, но, тем не менее, под различными физическими условиями, это температура, давление, условие насыщенного пара. Именно поэтому поводу, по условию эксплуатации изделий из искусственного камня, минеральные вяжущие подразделяются на воздушные и гидравлические. К вяжущим веществам воздушного твердения относятся: известковые, низко- и высокообжиговые гипсовые и магнезиальные вещества. К минеральным веществам воздушного твердения относится и жидкое стекло. Гидравлические минеральные вяжущие вещества образуют водостойкий искусственный камень. К гидравлическим веществам принадлежат: гидравлическая известь, романцемент, портландцемент и специальные виды цементов. Первым вяжущим веществом, которым пользовался человек, была природная необожженная глина. Однако со временем из-за слабых вяжущих ее свойств и малой стойкости во влажных условиях глина перестала удовлетворять требованиям строителей. Еще за 2400-3000 лет до н. э. были найдены способы получения искусственных вяжущих путем обжига некоторых горных пород и тонкого измельчения продуктов этого обжига. Первые искусственные вяжущие — строительный гипс, а затем и известь — были применены при строительстве уникальных сооружений: бетонной галереи легендарного лабиринта в Древнем Египте (3600 г. до н. э.), фундаментов древнейших сооружений в Мексике, Великой Китайской стены, римского Пантеона. Со временем научились повышать водостойкость известковых растворов, вводя в них тонкомолотые обожженную глину, бой кирпича или вулканические породы, известные под общим названием «пуццоланы». Так их назвали древние римляне по месту залежей близ г. Поццуолли. Промышленность вяжущих материалов играет важную роль в создании материально-технической базы страны, обеспечении дальнейшего роста материального и культурного уровня жизни народа, успешной реализации программы строительных работ. От темпов роста выпуска вяжущих материалов зависят масштабы капитального строительства, его экономичность и технический уровень. Цементы принадлежат к немногим важнейшим видам продукции народного хозяйства, объем выпуска которых определяет экономический потенциал страны, уровень технического прогресса. Применение вяжущих веществ не ограничивается их использованием в строительстве. Без них не может существовать ни одна область техники. Традиционными минеральными вяжущими до сих пор являются портландцемент и его разновидности (около 40), гипсовые и ангидритовые, магнезиальные, известковые составы, кислотоупорный кварцевый цемент, романцемент, гидравлическая известь, вяжущие автоклавного твердения и жидкое стекло. С середины прошлого века начали широко разрабатываться и внедряться в производство так называемые композиционные вяжущие на основе традиционного портландцемента или гипса и извести. Это гипсоцементно-пуццолановые вяжущие, пуццолановые цементы, шлакопортландцемент и др. Минеральные вяжущие подразделяются на две принципиально различные группы: вяжущие воздушного и гидравлического твердения. Каждый вид вяжущего занимает в строительстве свою определенную нишу, где он наиболее эффективен и долговечен. Но часто строителям и технологам необходимо сочетать одновременно свойства воздушных вяжущих и гидравлических. Иногда, что особенно актуально, возникает нужда в супербыстром затвердевании бетона на основе известных вяжущих с сохранением эксплуатационных свойств в запланированном отрезке времени. Требуют решения проблемы затвердевания и набора прочности бетона при отрицательных и низких положительных температурах при монолитном строительстве. Злободневной проблемой заводов железобетонных изделий является сокращение термовлажностной обработки (ТВО) изделий, а лучше отказ от нее. Решить эти сложные в теоретическом и практическом плане задачи с помощью обычных известных вяжущих не удается. Целью данной контрольной работы является детальное рассмотрение составных, композиционных и смешанных минеральных вяжущих веществ, особенностей, технологии и сферы применения. В работе использовались материалы, полученные на основе научных статей, литературных источников, а также ГОСТов и СНиПов: ГОСТ 10178-85, ГОСТ 11052-74, ГОСТ 1581-96, ГОСТ 23789-79, ГОСТ Р 51795-2001, ГОСТ 30515-97, СНиП I-В.2-62.

Портландцемент ГОСТ 10178-85 Портландцемент и шлакопортландцемент. Технические условия Портландцементом называется гидравлическое вяжущее вещество, получаемое тонким измельчением портландцементного клинкера с гипсом, а иногда и со специальными добавками. Клинкер получают обжигом до спекания тонкодисперсной однородной сырьевой смеси, состоящей из известняка и глины и некоторых других материалов (мергеля, доменного шлака и пр.). При этом обеспечивается преимущественное содержание в нем высокоосновных силикатов кальция (70—80 %). Гипс в портландцемент добавляют для регулирования скорости схватывания и некоторых других свойств. Клинкерный порошок без гипса при смешивании с водой быстро схватывается и затвердевает в цементный камень, который характеризуется пониженными техническими свойствами. По составу (ГОСТ 10178—76 с изм.) различают портландцемент без добавок, портландцемент с минеральными добавками, шлакопортландцемент. В портландцемент с минеральными добавками разрешается вводить гранулированные доменные и электротермофосфорные шлаки в количестве до 20 % массы вяжущего, активные добавки осадочного происхождения (кроме глиежей) не более 10%. Другие активные добавки (вулканического происхождения, глиежи) допускается вводить до 15% массы получаемого цемента. Шлакопортландцемент должен содержать доменные или электротермофосфорные шлаки не менее 21 и не более 80 % массы вяжущего. При производстве цемента для интенсификации процесса помола допускается введение специальных добавок в количестве до 1 % массы вяжущего. Свойства портландцемента определяются прежде всего качеством клинкера. Вводимые в него добавки предназначены для их регулирования. Технологическая часть Технологическая карта разработана на устройство наливных полов типа «Ветонит 3000» согласно ТУ 6-00204625.037-97 на бетонные или аналогичные им по прочности основания в общественных и производственных легконагружаемых помещениях, за исключением тех помещений, в которых возможен прямой контакт покрытия с пищевыми продуктами и питьевой водой. Технические характеристики «Ветонит 3000»

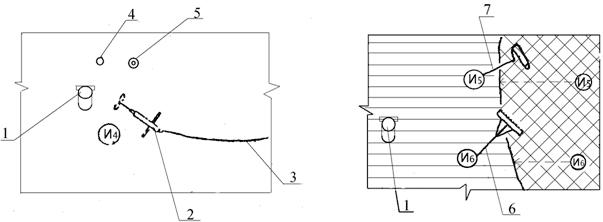

Наливные полы типа «Ветонит 3000» можно настилать, если в здании закончены все общестроительные и специальные работы, при этом должны быть: - выполнены отделочные работы; - смонтировано стационарное оборудование; - проверена правильность выполнения основания под покрытие; - оформлены деформационные швы, сточные лотки, каналы, трапы; - завезены все необходимые материалы; - смонтированы, опробованы и подготовлены к работе механизмы, оборудование и приспособления; - обеспечены необходимый температурно-влажностный режим в помещении и приточно-вытяжная вентиляция; - проведены мероприятия по противопожарной безопасности и безопасности труда. Материалы, применяемые для устройства наливных полов типа «Ветонит 3000», представляют собой комплект составов на основе эпоксидных смол, пигментов, наполнителей, отвердителей и различных добавок. Все составляющие комплекта должны удовлетворять соответствующим стандартам и техническим условиям на материалы. Температура укладываемых материалов и нижележащего слоя, а также температура воздуха на уровне пола должна быть не ниже +15 °С и не выше +30 °С. Разность температуры между материалами для покрытия пола и основанием (стяжкой) должна быть не более 5 °С. Во избежание появления ряби на поверхности покрытия площадь, на которой ведется укладка, должна быть защищена от воздействия прямых солнечных лучей и сквозняков до окончания схватывания материала покрытия. Допустимая температура эксплуатации покрытия составляет 1250 °С. В качестве разбавителя для грунтовочного слоя используется ацетон, а для остальных слоев композиции разбавление составляющих не требуется. Разбавление другими не предусмотренными разбавителями, а также смешивание с иными лакокрасочными материалами недопустимо. Устройство наливных полов типа «Ветонит 3000» выполняется в следующей технологической последовательности: 1. подготовка поверхности бетонного основания; 2. пропитка основания; 3. нанесение упрочняюще-выравнивающего слоя; 4. укладка армирующих сеток; 5. нанесение слоя композиции. Подготавливаемое основание для нанесения наливных полов должно отвечать следующим требованиям: - прочность при сжатии для нагруженных транспортом поверхностей 25 МПа; - прочность при сжатии для пешеходных поверхностей 17,5 МПа; - влажность не более 4%. Основание, на которое планируется нанести композиции для наливных полов, должно быть изолировано от влияния грунтовой влаги. При необходимости выровнять поверхность основания наносят бетонную стяжку, которую выдерживают до 100-процентной прочности, она не должна иметь трещин, высолов, загрязнений, железненности. Бетонное основание (подложку) подвергают расшивке трещин, очистке от мусора и пыли, выравниванию (шлифовке) при помощи шлифовальной машины с абразивным диском (предпочтительно алмазным).

Перед нанесением состава на гладкую подложку необходимо убедиться в ее горизонтальности. Если поверхность основания в пределах, разрешенных по СНиПу 3.04.01-87 допусков, не загрязнено асфальтом, битумом, маслами, краской и т.п., то шлифовка не обязательна. После шлифовки пыль и мусор необходимо тщательно убрать при помощи подметально-вакуумной машины КУ-405А или при помощи веника, швабры и пылесоса. Влажная уборка нежелательна, поскольку требует 24-часовой сушки основания. Пропиточно-грунтовочный слой наносят с целью повышения прочности приповерхностного слоя, улучшения адгезии последующего слоя с основанием, а также для вытеснения воздуха из пор. В состав композиции для пропитки (пропиточно-грунтовочного слоя) входят: «Ветонит Праймер», вода. Предварительно взвешенные или отмеренные количества состава и воды смешивают в смесителе ЗЛ-50 в течение 5-6 минут (в случае отсутствия смесителя материалы размешиваются в любой подходящей для этого емкости в течение 2-5 минут пневмодрелью ИП-102 с лопастной насадкой из алюминия) до получения прозрачного однородного раствора. Приготовленная композиция должна быть удалена из смесительной емкости в течение 40 минут и использована до потери составом жизнеспособности. Замес объемом до 10 л сохраняет пригодность в течение 4 часов при температуре 20 °С. По окончании работ или при перерыве более 60 минут смесительный механизм и инструмент должны быть очищены от налипшего состава. Для этой цели в смеситель загружают раствор соды и ветошь и перемешивают до полной очистки. Материал следует наносить равномерным слоем, насыщающим подложку, однако образование сплошного лакового слоя нежелательно. После отвердения композиции заделывают трещины и рытвины в бетонном основании шпатлевкой. По окончании работ или при перерыве более 30 минут смесительный механизм и инструмент должны быть очищены от налипшего состава. Для этой цели в смеситель загружают раствор соды и ветошь и перемешивают до полной очистки. На выровненное основание укладывается армирующая сетка картами 2х1 м 50х50 3 мм с перехлестом 100 мм. Верхний слой «Ветонит 3000» наносят не более чем через 1-2 суток после нанесения предыдущего слоя (более продолжительная пауза в укладке полов нежелательна). Несоблюдение вышеуказанных условий нанесения по температуре и влажности приведет к ухудшению декоративного эффекта (матовость, белесые пятна, липкость). После вскрытия мешка с композицией «Ветонит 3000» содержимое пересыпают в емкость для приготовления состава, перемешивают спиральной электромешалкой так, чтобы на дне не осталось осадка пигментов и наполнителей, иначе порции композиции из разных бочек могут отличаться по оттенку. Укладку верхнего слоя производят через 5-10 минут после приготовления смеси. Состав на подготовленную поверхность наносят методом «разлива» вручную, начиная от стены, расположенной против выхода из помещения, и ведут полосами шириной от 2 до 8 м. Выравнивание смеси по поверхности покрытия и обеспечение заданной толщины слоя производят раклей, у которой высота зубьев соответствует толщине слоя, или шваброй так, чтобы получить как можно более тонкий слой. Распределенный слой смеси раскатывают специальным зубчатым валиком в двух перпендикулярно направленных друг другу направлениях для дополнительного выравнивания, ускорения выхода пузырьков воздуха и предотвращения образования разводов.

Заключение При разработке многокомпонентных вяжущих, как правило, используется системный подход. Новые вяжущие рассматривают как сложную систему, состоящую из подсистем или элементов, каждый из которых выполняет свои функции. Элементы в системе не изолированы друг от друга, а сгруппированы так, чтобы обеспечить целесообразность всей системы. Следует отметить, что какие-либо изменения в отдельно взятом элементе или замена одного элемента на другой приводит обычно к изменению свойств всей системы. Элементы системы взаимосвязаны между собой и чем разностороннее связи, тем эффективнее система. Задача исследователя заключается в правильном подборе элементов системы с учетом их свойств и вклада в общую структуру системы. Создание новых прогрессивных, отвечающих требованиям времени вяжущих веществ, естественно, базируется на уже известных знаниях. Композиционные вяжущие обычно представляют собой смесь воздушного и гидравлического вяжущих и каких-либо специальных добавок, усиливающих те или иные их строительные свойства. Таким образом, был проведен анализ основных видов вяжущих веществ, согласно ГОСТам. На основе технологической части были выявлены основные схемы нанесения одного из самых распространенных видов композита – композита цемента, модифицированного усиливающими добавками «Ветонит3000», а также рассмотрены его технические характеристики.

Контрольная работа

по курсу «Инновационные строительные материалы» для студентов института УРБАС направления 08.03.01 «Строительство» профиль «Промышленное и гражданское строительство» на тему: «Составные, композиционные и смешанные минеральные вяжущие вещества с применением техногенных отходов и попутных продуктов других отраслей производства».

Выполнил: студент гр. б2-СТЗСз-31 Королев Л.С. № зачетки: 160303 Проверил: к.т.н., доцент каф. СМТ Страхов А.В. Саратов – 2019 г. Содержание

Введение. 3 Номенклатура рассматриваемого инновационного материала. 5 Гипсовые и ангидритовые вяжущие вещества. 7 Строительная воздушная известь. 9 Магнезиальные вяжущие вещества. 11 Гидравлическая известь и романцемент. 13 Портландцемент. 14 Смешанные вяжущие вещества со специальными свойствами. 15 Технологическая часть. 17 Охрана труда и окружающей среды.. 23 Заключение. 27 Список использованных источников. 28

Введение Минеральные вяжущие вещества — тонкомолотые порошки, которые при взаимодействии с водой образуют пластичное тесто, которое в результате физико-химических процессов переходит в искусственный камень. Представьте себе, современное строительство без составляющих, входящих в состав искусственного камня? Без цемента не было бы бетона, а это значит, что строители не строили бы бетонные здания, а их в современном мире подавляющее большинство. Кроме бетона, из минеральных вяжущих веществ получают: различные растворы, асбестоцементные изделия, красочные составы. Готовые изделия из минеральных связующих получают по одному принципу, но, тем не менее, под различными физическими условиями, это температура, давление, условие насыщенного пара. Именно поэтому поводу, по условию эксплуатации изделий из искусственного камня, минеральные вяжущие подразделяются на воздушные и гидравлические. К вяжущим веществам воздушного твердения относятся: известковые, низко- и высокообжиговые гипсовые и магнезиальные вещества. К минеральным веществам воздушного твердения относится и жидкое стекло. Гидравлические минеральные вяжущие вещества образуют водостойкий искусственный камень. К гидравлическим веществам принадлежат: гидравлическая известь, романцемент, портландцемент и специальные виды цементов. Первым вяжущим веществом, которым пользовался человек, была природная необожженная глина. Однако со временем из-за слабых вяжущих ее свойств и малой стойкости во влажных условиях глина перестала удовлетворять требованиям строителей. Еще за 2400-3000 лет до н. э. были найдены способы получения искусственных вяжущих путем обжига некоторых горных пород и тонкого измельчения продуктов этого обжига. Первые искусственные вяжущие — строительный гипс, а затем и известь — были применены при строительстве уникальных сооружений: бетонной галереи легендарного лабиринта в Древнем Египте (3600 г. до н. э.), фундаментов древнейших сооружений в Мексике, Великой Китайской стены, римского Пантеона. Со временем научились повышать водостойкость известковых растворов, вводя в них тонкомолотые обожженную глину, бой кирпича или вулканические породы, известные под общим названием «пуццоланы». Так их назвали древние римляне по месту залежей близ г. Поццуолли. Промышленность вяжущих материалов играет важную роль в создании материально-технической базы страны, обеспечении дальнейшего роста материального и культурного уровня жизни народа, успешной реализации программы строительных работ. От темпов роста выпуска вяжущих материалов зависят масштабы капитального строительства, его экономичность и технический уровень. Цементы принадлежат к немногим важнейшим видам продукции народного хозяйства, объем выпуска которых определяет экономический потенциал страны, уровень технического прогресса. Применение вяжущих веществ не ограничивается их использованием в строительстве. Без них не может существовать ни одна область техники. Традиционными минеральными вяжущими до сих пор являются портландцемент и его разновидности (около 40), гипсовые и ангидритовые, магнезиальные, известковые составы, кислотоупорный кварцевый цемент, романцемент, гидравлическая известь, вяжущие автоклавного твердения и жидкое стекло. С середины прошлого века начали широко разрабатываться и внедряться в производство так называемые композиционные вяжущие на основе традиционного портландцемента или гипса и извести. Это гипсоцементно-пуццолановые вяжущие, пуццолановые цементы, шлакопортландцемент и др. Минеральные вяжущие подразделяются на две принципиально различные группы: вяжущие воздушного и гидравлического твердения. Каждый вид вяжущего занимает в строительстве свою определенную нишу, где он наиболее эффективен и долговечен. Но часто строителям и технологам необходимо сочетать одновременно свойства воздушных вяжущих и гидравлических. Иногда, что особенно актуально, возникает нужда в супербыстром затвердевании бетона на основе известных вяжущих с сохранением эксплуатационных свойств в запланированном отрезке времени. Требуют решения проблемы затвердевания и набора прочности бетона при отрицательных и низких положительных температурах при монолитном строительстве. Злободневной проблемой заводов железобетонных изделий является сокращение термовлажностной обработки (ТВО) изделий, а лучше отказ от нее. Решить эти сложные в теоретическом и практическом плане задачи с помощью обычных известных вяжущих не удается. Целью данной контрольной работы является детальное рассмотрение составных, композиционных и смешанных минеральных вяжущих веществ, особенностей, технологии и сферы применения. В работе использовались материалы, полученные на основе научных статей, литературных источников, а также ГОСТов и СНиПов: ГОСТ 10178-85, ГОСТ 11052-74, ГОСТ 1581-96, ГОСТ 23789-79, ГОСТ Р 51795-2001, ГОСТ 30515-97, СНиП I-В.2-62.

|

Последнее изменение этой страницы: 2019-03-22; Просмотров: 566; Нарушение авторского права страницы