|

Архитектура Аудит Военная наука Иностранные языки Медицина Металлургия Метрология Образование Политология Производство Психология Стандартизация Технологии |

|

Архитектура Аудит Военная наука Иностранные языки Медицина Металлургия Метрология Образование Политология Производство Психология Стандартизация Технологии |

Смешанные вяжущие вещества со специальными свойствами

ГОСТ 125-79. Вяжущие гипсовые. Технические условия В последнее время все большее значение приобретают вяжущие, получаемые смешением различных чистых вяжущих друг с другом и с некоторыми добавками. Это позволяет получать композиции, характеризующиеся специальными свойствами или свойствами, присущими каждому компоненту, В частности, смешением определенных вяжущих можно получить так называемые расширяющиеся и напрягающие цементы. Смешивая портландцемент или глиноземистый цемент с высокопрочным или строительным гипсом и высокоосновным гидроалюминатом в точно установленных соотношениях по массе, получают водонепроницаемый расширяющийся цемент (ВРЦ), предложенный В. В. Михайловым. И. В. Кравченко разработала расширяющийся портландцемент (РПЦ), получаемый измельчением смеси портландцементного клинкера, высокоглиноземистого шлака, двуводного гипса и гидравлической добавки. А. В. Волженский предложил гипсоцементно-пуццолановые (ГЦПВ) и гипсошлакоцементно-пуццолаиовые вяжущие (ГШЦПВ), представляющие собой смеси строительного или высокопрочного гипса с портландцементом или шлакопортландцементом и пуццолановой добавкой. Для них показательны быстрый рост прочности, обусловленный наличием полуводного гипса, и способность твердеть во влажных условиях подобно гидравлическим цементам. Бетоны и растворы на портландцементе и его разновидностях при твердении в воздушной среде дают значительную усадку, повышающую, в частности, их водопроницаемость, склонность к трещинообразованию и т. п. В связи с этим уже давно предпринимались попытки создать безусадочные и расширяющиеся вяжущие вещества, и бетоны. Цементы на основе глиноземистого цемента быстро схватываются и твердеют, цементы же на основе портландцемента твердеют медленнее. Расширяющиеся и напрягающиеся вяжущие, как правило, являются композиционными, в которых основной компонент твердеет при оптимальном или близком к нему В/В, второй же компонент (расширяющаяся добавка) взаимодействует с водой при пониженном В/В, вызывая эффект расширения на начальном этапе твердения системы. Она вводится в строго дозированном количестве с учетом ее свойств с исчерпанием ее содержания после достижения необходимого эффекта в целом. Имеются и трехкомпонентные расширяющиеся вяжущие, в которых назначение третьего компонента сводится к прекращению действия расширяющейся добавки, в частности переводом ее в иное вещество, не обладающее свойством расширения в принятых условиях твердения системы. Для получения эффекта увеличения исходного объема бетона на требуемую величину в начальный период твердения (1—10 сут) в указанные цементы вводят в необходимом количестве расширяющиеся добавки. Показатель объемного расширения твердеющей смеси зависит от многих факторов и, в первую очередь, от вида исходного цемента, его химического и минерального состава, а также от вида расширяющейся добавки, соотношения компонентов в смеси, степени измельчения добавки и температурного режима твердения бетонной смеси. В настоящее время расширяющиеся цементы в значительном количестве выпускают в России, США и Японии, преимущественно на основе портландцемента. Глиноземистый цемент используют незначительно вследствие его высокой стоимости. Напрягающие цементы (НЦ) отличаются не только значительной величиной, но и большой энергией расширения. Они готовятся совместным помолом смеси двуводного гипса, высокоглиноземистого компонента и портландцементного клинкера. В зависимости от свойств исходных материалов и показателей состав НЦ устанавливают специальными опытами. В необходимых случаях для усиления эффекта расширения вводят известь в количестве не более 2 %. Применение напрягающих цементов эффективно в конструкциях подземных, подводных и различных напорных сооружений. Они используются в самонапряженном железобетоне полов промышленных зданий, в покрытиях дорог и аэродромов, в конструкциях спортивных и гражданских зданий. Технологическая часть Технологическая карта разработана на устройство наливных полов типа «Ветонит 3000» согласно ТУ 6-00204625.037-97 на бетонные или аналогичные им по прочности основания в общественных и производственных легконагружаемых помещениях, за исключением тех помещений, в которых возможен прямой контакт покрытия с пищевыми продуктами и питьевой водой. Технические характеристики «Ветонит 3000»

Наливные полы типа «Ветонит 3000» можно настилать, если в здании закончены все общестроительные и специальные работы, при этом должны быть: - выполнены отделочные работы; - смонтировано стационарное оборудование; - проверена правильность выполнения основания под покрытие; - оформлены деформационные швы, сточные лотки, каналы, трапы; - завезены все необходимые материалы; - смонтированы, опробованы и подготовлены к работе механизмы, оборудование и приспособления; - обеспечены необходимый температурно-влажностный режим в помещении и приточно-вытяжная вентиляция; - проведены мероприятия по противопожарной безопасности и безопасности труда. Материалы, применяемые для устройства наливных полов типа «Ветонит 3000», представляют собой комплект составов на основе эпоксидных смол, пигментов, наполнителей, отвердителей и различных добавок. Все составляющие комплекта должны удовлетворять соответствующим стандартам и техническим условиям на материалы. Температура укладываемых материалов и нижележащего слоя, а также температура воздуха на уровне пола должна быть не ниже +15 °С и не выше +30 °С. Разность температуры между материалами для покрытия пола и основанием (стяжкой) должна быть не более 5 °С. Во избежание появления ряби на поверхности покрытия площадь, на которой ведется укладка, должна быть защищена от воздействия прямых солнечных лучей и сквозняков до окончания схватывания материала покрытия. Допустимая температура эксплуатации покрытия составляет 1250 °С. В качестве разбавителя для грунтовочного слоя используется ацетон, а для остальных слоев композиции разбавление составляющих не требуется. Разбавление другими не предусмотренными разбавителями, а также смешивание с иными лакокрасочными материалами недопустимо. Устройство наливных полов типа «Ветонит 3000» выполняется в следующей технологической последовательности: 1. подготовка поверхности бетонного основания; 2. пропитка основания; 3. нанесение упрочняюще-выравнивающего слоя; 4. укладка армирующих сеток; 5. нанесение слоя композиции. Подготавливаемое основание для нанесения наливных полов должно отвечать следующим требованиям: - прочность при сжатии для нагруженных транспортом поверхностей 25 МПа; - прочность при сжатии для пешеходных поверхностей 17,5 МПа; - влажность не более 4%. Основание, на которое планируется нанести композиции для наливных полов, должно быть изолировано от влияния грунтовой влаги. При необходимости выровнять поверхность основания наносят бетонную стяжку, которую выдерживают до 100-процентной прочности, она не должна иметь трещин, высолов, загрязнений, железненности. Бетонное основание (подложку) подвергают расшивке трещин, очистке от мусора и пыли, выравниванию (шлифовке) при помощи шлифовальной машины с абразивным диском (предпочтительно алмазным).

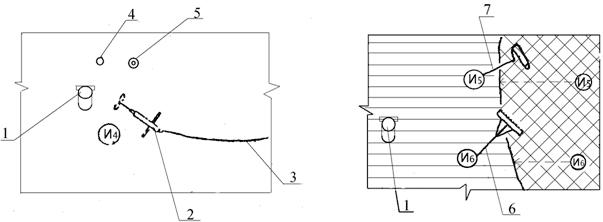

Перед нанесением состава на гладкую подложку необходимо убедиться в ее горизонтальности. Если поверхность основания в пределах, разрешенных по СНиПу 3.04.01-87 допусков, не загрязнено асфальтом, битумом, маслами, краской и т.п., то шлифовка не обязательна. После шлифовки пыль и мусор необходимо тщательно убрать при помощи подметально-вакуумной машины КУ-405А или при помощи веника, швабры и пылесоса. Влажная уборка нежелательна, поскольку требует 24-часовой сушки основания. Пропиточно-грунтовочный слой наносят с целью повышения прочности приповерхностного слоя, улучшения адгезии последующего слоя с основанием, а также для вытеснения воздуха из пор. В состав композиции для пропитки (пропиточно-грунтовочного слоя) входят: «Ветонит Праймер», вода. Предварительно взвешенные или отмеренные количества состава и воды смешивают в смесителе ЗЛ-50 в течение 5-6 минут (в случае отсутствия смесителя материалы размешиваются в любой подходящей для этого емкости в течение 2-5 минут пневмодрелью ИП-102 с лопастной насадкой из алюминия) до получения прозрачного однородного раствора. Приготовленная композиция должна быть удалена из смесительной емкости в течение 40 минут и использована до потери составом жизнеспособности. Замес объемом до 10 л сохраняет пригодность в течение 4 часов при температуре 20 °С. По окончании работ или при перерыве более 60 минут смесительный механизм и инструмент должны быть очищены от налипшего состава. Для этой цели в смеситель загружают раствор соды и ветошь и перемешивают до полной очистки. Материал следует наносить равномерным слоем, насыщающим подложку, однако образование сплошного лакового слоя нежелательно. После отвердения композиции заделывают трещины и рытвины в бетонном основании шпатлевкой. По окончании работ или при перерыве более 30 минут смесительный механизм и инструмент должны быть очищены от налипшего состава. Для этой цели в смеситель загружают раствор соды и ветошь и перемешивают до полной очистки. На выровненное основание укладывается армирующая сетка картами 2х1 м 50х50 3 мм с перехлестом 100 мм. Верхний слой «Ветонит 3000» наносят не более чем через 1-2 суток после нанесения предыдущего слоя (более продолжительная пауза в укладке полов нежелательна). Несоблюдение вышеуказанных условий нанесения по температуре и влажности приведет к ухудшению декоративного эффекта (матовость, белесые пятна, липкость). После вскрытия мешка с композицией «Ветонит 3000» содержимое пересыпают в емкость для приготовления состава, перемешивают спиральной электромешалкой так, чтобы на дне не осталось осадка пигментов и наполнителей, иначе порции композиции из разных бочек могут отличаться по оттенку. Укладку верхнего слоя производят через 5-10 минут после приготовления смеси. Состав на подготовленную поверхность наносят методом «разлива» вручную, начиная от стены, расположенной против выхода из помещения, и ведут полосами шириной от 2 до 8 м. Выравнивание смеси по поверхности покрытия и обеспечение заданной толщины слоя производят раклей, у которой высота зубьев соответствует толщине слоя, или шваброй так, чтобы получить как можно более тонкий слой. Распределенный слой смеси раскатывают специальным зубчатым валиком в двух перпендикулярно направленных друг другу направлениях для дополнительного выравнивания, ускорения выхода пузырьков воздуха и предотвращения образования разводов.

|

Последнее изменение этой страницы: 2019-03-22; Просмотров: 588; Нарушение авторского права страницы