|

Архитектура Аудит Военная наука Иностранные языки Медицина Металлургия Метрология Образование Политология Производство Психология Стандартизация Технологии |

|

Архитектура Аудит Военная наука Иностранные языки Медицина Металлургия Метрология Образование Политология Производство Психология Стандартизация Технологии |

Проверка прочности на кручение и изгиб

Напряжения от крутящего и изгибающего моментов определяются по формулам:

Расчетный изгибающий момент М от действия приведенной центробежной силы FЦ определяется в зависимости от расчетной схемы вала согласно табл.3.7. Приведенная центробежная сила (в Н) определяется по формуле FЦ = mnpω2r, (3.13) где mnр - приведенная сосредоточенная масса вала и перемешивающего устройства, кг; r - радиус вращения центра тяжести приведенной массы вала и перемешивающего устройства, м. Данные для расчета вала вертикального перемешивающего устройства Таблица 3.7

Конструкции опор вала

Рис. 3.14

Рис. 3.13-Опора вала мешалки Приведенная сосредоточенная масса вала и перемешивающего устройства определяется по формулам: при одном перемешивающем устройстве mnp = m + q∙mB∙L; (3.13) при двух перемешивающих устройствах mпр = m1+pm2+qmB∙L, (3.14) где m1 и m2 - соответственно массы двух перемешивающих устройств, кг; q - коэффициент приведения распределенной массы к сосредоточенной массе перемешивающего устройства; р - коэффициент приведения массы m1 в точку закрепления массы m2 Коэффициенты q и р определяются по формулам табл. 3.7. Радиус г определяется из формулы

где е' - эксцентриситет массы перемешивающего устройства с учетом биения вала, м, е' = е + 0,5δ, (3.16) где е - эксцентриситет центра массы перемешивающего устройства, м; е = 0,14…0,2 мм ; δ- допускаемое биение вала (обычно принимается в пределах I мм), м. Результирующее напряжение на валу определится по формуле

Проверка на жесткость Прогибы вала в паре трения уплотнения, а также углы поворота сечений вала в опорах рассчитываются по формулам табл. 3.7 и должны быть не больше допускаемых. Допускаемое биение вала в сальниковом уплотнении 0,05... 0,1 мм. Для радиальных шарикоподшипников наибольший допускаемый угол поворота θ=0,01 рад., для сферических θ= 0,05 рад. Окончательно диаметр вала с учетом прибавок на коррозию и механический износ округляется до ближайшего большего размера для валов соответствующего нормализованного привода [17].

Глава IV . РАСЧЕТ ОПОР КОРПУСА ХИМИЧЕСКИХ АППАРАТОВ Расчет опор

Методические указания содержат методику расчета опор вертикальных аппаратов, конструкции, основные и присоединительные размеры опор-лап, опор-стоек; конструкции, основные размеры и требования к выбору мешалок в соответствии с ОСТ 26-01-1245-83, а также типы и параметры корпусов для аппаратов с перемешивающими устройствами в соответствии с действующими отраслевыми стандартами Минхимнефтемаш России. Методические указания будут полезны при выполнении курсового проекта на тему "Расчет и конструирование аппаратов с перемешивающими устройствами''. Настоящий раздел содержит данные по расчету опор аппаратов, справочные данные, необходимые для выполнения курсового проекта по расчету аппаратов с перемешивающими устройствами (типы и размеры корпусов и мешалок химических аппаратов). Размер опоры лапы или опоры стойки выбирается в зависимости от внутреннего диаметра корпуса аппарата в соответствии с ОСТ 26-665-72. Затем проводится проверочный расчет элементов опоры по следующей методике [18]. Выбор типоразмера опоры (табл.4.1;4.2) и определение допускаемой нагрузки на опору [G], Основная величина для расчета - нагрузка на одну опору G1, H:

где Gmax - максимальный вес аппарата, включающий вес аппарата, футеровки, термоизоляции; различных конструкций, опирающихся на корпус аппарата, максимальный вес продуктов, заполняющих аппарат или массу воды при гидравлическом испытании, Н; n - число опор (n = 3 при расчете опоры-стойки; n = 4 при расчете опоры-лапы) .

Проверка опоры на грузоподъемность по условию

G1<[G]. (4.2) Определение фактической площади подошвы подкладного листа опор (Афакт, мм2)

Афакт =

где a2, b2 - размеры подкладного листа в мм (табл. 4.1;4.2),

Определение требуемой площади подошвы подкладного листа (Атреб, мм2) из условия прочности бетона фундамента

Aтреб =

где [q] - допускаемое удельное давление, МПа

для бетона марки 300 [q] = 23 МПа; для бетона марки 200 [q] = 14 МПа; для кирпичной кладки [q] = 1,6 МПа.

Проверка удовлетворения выбранного размера площади подкладного листа условию прочности материала фундамента Афакт > Атреб. (4.5)

Проверка вертикальных ребер опоры на сжатие и устойчивость. Напряжение сжатия в ребре при продольном изгибе

где 2,24 - поправка на действие неучтенных факторов [18]; K1- коэффициент, определяемый по графику, приведенному на рис.4.1, в зависимости от гибкости ребра λ,

l - гипотенуза ребра, Zp - число ребер в опоре (Zp = 2, рис. 2,3); S1 - толщина ребра; b - вылет ребра; [σ] - допускаемые напряжения для материала ребер опоры; К2 - коэффициент уменьшения допускаемых напряжений при продольном изгибе. Для опор типа 1;3 К2 = 0,6. Для опор типа 2 К2 = 0,4. Для стали марки Ст.З напряжение в ребрах должно быть не более 100 МПа. Если оно больше допустимого, то увеличивают толщину ребра и рассчитывают повторно.

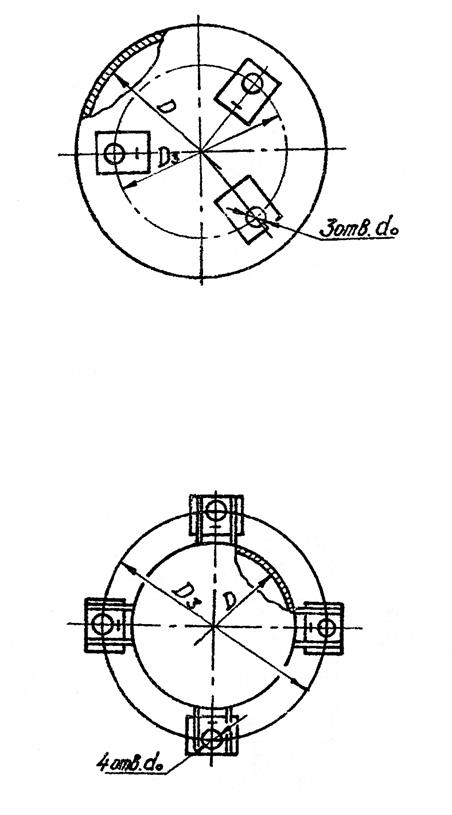

Проверка на срез прочности угловых сварных швов, соединяющих ребра с корпусом аппарата; где Δ = 0,85 ∙ S1 - катет шва; L - общая длина швов; [τ] - допускаемое напряжение в сварном шве ([τ] < 80 МПа). Расположение опор-стоек и опор-лап для корпусов типа 0; 1; 2; 3 (см. табл. 6; 7; 8; 9; 10; 11; 12; 14) и присоединительные размеры приведены на рис. 4; 5 и в табл. 3. Опора приводов для корпусов типа 0; 1; 2; 3 представлена на рис. 4.6, присоединительные размеры приведены в табл. 4.4, где D5 - размер болтовой окружности для присоединения стоики привода: D1 - размер болтовой окружности для присоединения торцевого или сальникового уплотнения вала перемешивающего устройства; d1, d2 - размеры болтов (шпилек) для крепления уплотнения вала и привода соответственно; n и n1 - количество болтов (шпилек) уплотнения и привода соответственно.

Рис. 4.1. График к расчету ребра опоры

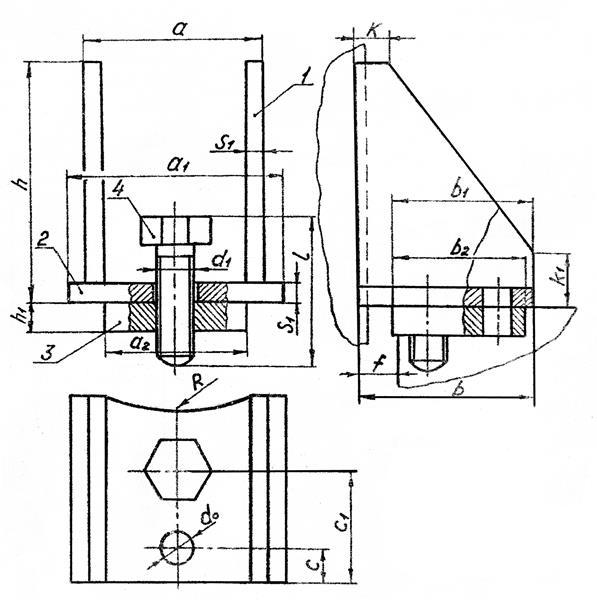

Рис. 4.2 Конструкция опор- лап типа 1, 2, по ОСТ 26-665-87. Исполнение 2

Таблица 4.1 Размеры опор-лап типа 1, 2 исполнения 2 по ОСТ 26-655-72 (для рис. 2)

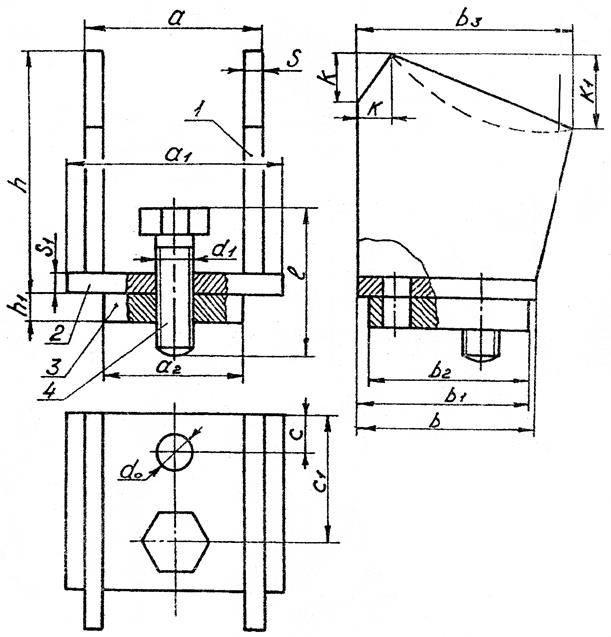

Рис. 4.3. Конструкция опор-стоек типа 3 по ОСТ 26-365-87. Исполнение 2

Таблица 4.2

Размеры опор-стоек типа 3 исполнения 2 по ОСТ 26-655-72 (для рис. 3)

Примечание: Пример условного обозначения опоры типа 3 исполнения 2 с допускаемой нагрузкой 40 кн. Опора 3-2-40 ОСТ 26-655-72

Таблица 4.3 Присоединительные размеры опор- стоек и опор- лап для корпусов типа 0; 1; 2; 3 (см. рис. 4.4;4.5)

Рис. 4.6. Опора приводов для корпусов типа 0; 1; 2; 3

Таблица 4.4 Присоединительные размеры привода к корпусам типа 0; 1; 2; 3 по ОСТ 26-01-1246-7 5 (рис. 6)

Последнее изменение этой страницы: 2019-04-19; Просмотров: 115; Нарушение авторского права страницы Главная | Случайная страница | Обратная связь | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||