|

Архитектура Аудит Военная наука Иностранные языки Медицина Металлургия Метрология Образование Политология Производство Психология Стандартизация Технологии |

|

Архитектура Аудит Военная наука Иностранные языки Медицина Металлургия Метрология Образование Политология Производство Психология Стандартизация Технологии |

Сырьевая база предприятия. Сорбция урана на ионитахСтр 1 из 12Следующая ⇒

ВВЕДЕНИЕ

В основном все химические производства являются энергоемкими. Энергоресурсы, учитывая их объемы потребления и добычи, относятся к исчерпаемым. На данный момент по динамике и статистике потребления нефтепродуктов хватит примерно на 50 лет[1]. Альтернативным энергоисточником служит атомная энергия(АЭС). Атомной электростанции мощностью 1млн.кВт в год требуется 30-50 т слабообогащённого 3-5% уранового топлива, что в пересчёте на доставку к АЭС будет выглядеть примерно как 3-4 железнодорожных вагона. Чтобы произвести равносильное количество энергии на тепловой электростанции (ТЭС) потребуется 2 млн. тонн нефти или 3 млн. тонн каменного угля, что в пересчёте на доставку составит 1500 железнодорожных вагонов или цистерн. Основным источником топлива для АЭС служит уран и его соединения [2]. Для работы энергетических реакторов изготавливают тепловыделяющие элементы (ТВЭЛы). Для изготовления ТВЭЛов используют определенной частоты ядерные материалы, которые обеспечивают устойчивую работу реакторов. Казахстан занимает 2-е место в мире по запасам природного урана, по данным МАГАТЭ 19% от разведанных запасов в мире находятся в наших недрах. Общие запасы урана в Казахстане, включая недоразведанные,составляют 1610 тысяч тонн. Основными урановорудными провинциями Казахстана являются: Шу-Сарасуйская, Сырдарьинская, Илийская, Северо-Казахстанская, Шу-Бетпакдалинская, Прикаспийская. Большая часть урановых месторождений находится на юге Казахстана [3]. Уран залегает на глубине от 100 до 600 метров, поэтому самым оптимальным методом его добычи является ПСВ (подземное скважинное выщелачивание). В земле уран находится в виде (UO2)+. В тонне руды содержится примерно от0,03 до 0,5% урана. «Бедные» по урану месторождения, залегающие в сложных горно-геологических условиях, разрабатываю методом ПВ (подземное выщелачивание). Метод основан на избирательном растворении урана химическими реагентами. В Казахстане добычей и переработкой урана занимается одна из крупнейших компаний мира – Национальная Атомная Компания «Казатомпром» В основном добыча урана в Казахстане производится методом подземного скважинного сернокислотного выщелачивания. Основным реагентом при выщелачивании урана методом ПСВ является серная кислота. Современная урановая промышленность самая развивающаяся отрасль химико-металлургической промышленности. Это самая передовая отрасль среди других отраслей химической промышленности. Ядерная энергетика очень перспективна и её развитие существенно увеличивает потенциал всей энергетической отрасли Казахстана. Актуальной задачей урановой промышленности является интенсификация процессов переработки урансодержащих растворов и получение товарных регенератов высокого качества. Целью данной работы является проектирование цеха по получению товарного десорбата производительностью 3000 тонн в год в условиях ТОО «Каратау», обоснование выбора технического оборудования и разработка технологической схемы.

Сырьевая база предприятия

В природе существует около 200 минералов урана. Все представлены соединениями IV и VI-гоурана. Важнейшими минералами являются – UO2уранит и настуран – U3O8. Они представляют собой минеральную фазу переменного состава UOx, где x меняется от 2 до 2,6. В ураните содержится от 46,5 до 88,2% урана, так же может присутствовать 0,1 – 3% ThO2 и 1 – 2% лантаноидов. К другим минералам группы оксидов относятся браннерит – титано-силикат (U; Са; Fe+2; Th)3(TiSi)5О16 и давидит – минерал сложного состава (Fe+3; Се; U) (Т1+4; Fe+3; U3+; Сг+3 )3(О, ОН)7., торбернит – Сu(UO2)2(РО4)nH2O [5]. Промышленное значение имеют гидротермальные месторождения, где уран представлен настураном и бранеритом. К минералам образованным экзогенным путём относятся: карнотит – уранилванадит калия – K2(UO2)2(VО4)2nH2O, тюлмунит – уранилванадат кальция-Са(UO2)2(VО4)2nH2O, отенит – Са(UO2)2(РО4)(РО4)nH2O. Урановые руды с содержанием 0,05% - 0,07% U3O8считаются экономически выгодными для их переработки. Также экономически выгодно использовать комплексное использование урана с другими попутными ценными компонентами при добыче и переработке с содержанием урана 0,01% - 0,063%. В рудах уран содержится в двух формах, минеральных и сорбированных. Сорбированный U связывается с углефицированными остатками растений, минералами цемента и железными гидроокислами. В основном минералы урана представлены: настураном, урановыми чернями, коффинитом, ильменитом, титаномагнетитом, лейкоксеном. В руде распределение урановых минералов тонкодисперсное, минералы образуют вкрапленности в виде зёрен в глинисто –алевритовом заполнителе. Минералы имеющие хорошую растворимость находятся в тонкодисперсной форме в составе карбонатно – алеврито – глинистого заполнителя, которые располагаются в тесной связи с углифицированным веществом и дисульфатом железа, с лёгкостью переходящие в раствор слабой H2SO4. Руды месторождений в Казахстане делятся на два вида: рядовые (содержание U 0,25%-0,09%) и бедные (0,09%-0,02%) Установлено четыре типа руд: а) карбонатные (СО2> 2 %); в)песчаниках и конгломератах с карбонатным цементом; б) алюмосиликатные(СО2< 2 %): 1) в гравелитах и конгломератах с песчано-глинистым цементом; 2) в глинистых песках и песчаниках; 3) в глинах и алевролитах. Вышеперечисленные типы руд не образуют отдельных самостоятельных тел или больших участков, а встречаются лишь в небольших прослойках междудруг с другом в виде вкраплений или зёрен. Карбонатные руды в основном составляют не более 20 процентов по месторождению. В зависимости от фильтрационных возможностей руды и кондиционной установке ограниченной Кф=0,5м/сут., руды делят на пару типов: - преимущественно песчаные с Кф> 0,5 м/сут; - преимущественно глинистые с Кф< 0,5 м/сут. По своему химическому составу ураносные руды представляют собой алюмосиликаты, низкогабаритные (менее 2 процентов двуокиси углерода), углефицированные(органического вещества менее 3 процентов) и сульфидизированные (сульфидов менее 2 процентов по общей среде). Имеет широкое распространение органического вещества. Имеет широкое распространение органического вещества. Содержание органического вещества находится в пределах от десятых долей до 5%(Сорг). Также сорбентами служат гидроокислы железа (гётит, гидрогётит, гидрогематит) и сульфиды: пирит, галенит, сфалерит, марказит, бравоит, халькоперит [4]. На месторождении «Будёновское-2» в больших пределах меняется минеральный состав руд. В состав руды входит кварцево-кремнистая составляющая, которая не растворяется в кислой среде. Полезные компоненты в руде представлены легко растворимыми в сернокислотных растворах минералами, к тому же локализованными среди основной массы нерастворимых и труднорастворимых минералов.

Таблица 2.1- Минеральный состав руд месторождения «Буденовское-2»

Урановые минералы установлены в глинистом и карбонатном цементе, в органическом веществе и в ассоциации с минералами железа – пиритом, марказитом, гидроокислами железа. Кроме того, установлен ряд урансодержащих минералов и присутствие урана в породообразующих минералах. Помимо этих компонентов руд к растворимым минералам относятся карбонаты (кальцит, доломит, сидерит), слоистые алюмосиликаты (хлорит, монтмориллонит, каолинит), главным образом определяющие расход кислоты при добыче урана методом подземного выщелачивания [6]. Руды и рудовмещающие породы по гранулометрическому составу являются песчано-глинистыми с низкими коэффициентами фильтрации. Выход класса крупности (3+0) мм составляет 56,3¸85,2 %. Значительную долю в рудах занимает алеврито-глинистая фракция – 22¸45 %. Глинистая фракция по сравнению со всей рудой содержит меньше кремния (59¸62 %) и больше алюминия (15¸17 %). Наиболее распространенным глинистым минералом, встречающимся практически во всех типах рудовмещающих пород, является гидрослюда. Её содержание варьирует в зависимости от литологического типа пород от 3¸5% до 15¸25 %. Каолинит встречается практически повсеместно, но в относительно меньших количествах, чем гидрослюда. В проницаемой части разреза его количество не превышает 1¸10 %. Содержание монтмориллонита колеблется от 0 до 10¸15 %, составляя в среднем по отдельным разрезам (с учетом глинисто-алевритистых отложений) 6¸7 %. Основной составляющей частью цемента являются карбонаты. Содержание их в проницаемых разновидностях составляет не более 6-10%. По расчётам выведенным из проб среднее содержание СО2составляет 1,51%. Для алюмосиликатных и карбонатных руд содержание СО2 составило 1,02% и 7,69%. Основная карбонатная масса представлена кальцитом и сидеритом, в небольшом количестве имеется анкерит и железистый доломит. В гилинстом цементе присутствует в виде вкраплённостей карбонаты, изолированные друг от друга стяжения и пойколитовый цемент, который часто замещает глиновидные материалы[6]. Руды на месторождении являются неравновесными. Часто происходит равновесное смещение в сторону U, взабалансованных – в сторону радия, объясняется это диффузионным перераспределением.

Сорбция урана на ионитах

Сорбционные методы извлечения урана и попутных компонентов основаны на использовании процесса ионного обмена на ионообменных смолах. Иониты - это твёрдые, практически нерастворимые в водных растворах кислот, щелочей, органических средах искусственные (или природные) материалы, обеспечивающие извлечение из растворов металлов в катионной или анионной формах [12]. Процесс сорбционного извлечения и концентрирования полезных компонентов состоит из двух стадий: насыщения сорбента и десорбции из него полезных компонентов. На первой стадии продуктивный раствор контактирует с сорбентом и полезные компоненты достаточно селективно поглощаются ионитом. По достижении равновесной по одному или нескольким металлам ёмкости сорбент переводится на стадию десорбции, в ходе которой он контактирует с раствором, ионы которого замещают ионы металла с ионита, после чего он вновь возвращается на стадию сорбции [1]. Концентрированный раствор в виде товарного десорбата направляется на дальнейшую переработку. Объем растворов полезных компонентов после десорбции значительно меньше объёма исходных, поступивших на сорбцию, что, в свою очередь, позволяет эффективно осуществлять их дальнейшее концентрирование. Процесс сорбционного обмена подчиняется закону действующих масс. Одними из главных требований при этом являются селективность по извлекаемым металлам и максимальная емкость смолы при достаточно хороших кинетических показателях сорбции и регенерации. Эффективность сорбционного передела оценивается по сорбционной емкости смолы, степени извлечения металла из растворов ПВ, числу ступеней сорбции, единовременной загрузке ионита, продолжительности контакта раствора с ионитом и условиями десорбции. Все эти параметры обычно связаны между собой и отражают основные физико-химические закономерности сорбции, а также зависят от аппаратурного оформления процесса [7]. Сорбция урана, находящегося в продуктивных сернокислотных растворах в шестивалентной форме, осуществляется на анионитах. Степень извлечения урана из продуктивных растворов при сорбционном переделе зависит от их солевого состава, кислотности, содержаний урана, но в основном превышает 90%. Процесс ионообменного извлечения урана основан на способности ионообменных смол селективно и количественно поглощать уран из растворов и пульп после выщелачивания. В сернокислых растворах шестивалентный уран может присутствовать в виде катиона уранила (UO22+) и в виде анионных сульфатных комплексов, которые находятся между собой в динамическом равновесии

UO22+ + n SO42-

гдеn=1, 2 или 3. После сернокислотного выщелачивания уран может быть извлечен из растворов и пульп с помощью катионообменных или анионообменных смол. Ионообменное извлечение урана в общем виде определяется следующими реакциями [1]: а) поглощение урана катионообменной смолой

2R-H+ + UO22+

б) поглощение урана анионообменной смолой

4R+X- + UO2(SO4)34-

2R+X- + UO2(SO4)22-

гдеR– фиксированные ионы смолы; X–NO3-; Cl-. Ионообменная смола после поглощения урана отделяется от раствора или пульпы и регенерируется (подвергается десорбции). При регенерации происходит десорбция урана, в результате чего получают концентрированный (так как на регенерацию падают растворы примерно на порядок меньше по объему, чем исходный объем раствора на сорбцию), освобожденный от примесей раствор урана и смолу, пригодную для следующего цикла поглощения урана. Уран, как химический элемент, по своим свойствам является весьма «удобным» ценным элементом для широкого использования ионообменных процессов в технологии его извлечения, концентрирования и аффинирования, благодаря его способности образовывать в широком диапазоне кислотности и карбонатности достаточно легко диссоциирующие анионные и катионные комплексы. Ионный обмен характеризуется отсутствием побочных продуктов, затрат дорогих реагентов и некоторыми другими специфическими достоинствами: высокой избирательностью и чистотой разделения; возможностью гибкого регулирования этой избирательности изменением рН, окислительно-восстановительных условий, комплексообразованием и т.п.; простотой и компактностью аппаратурного оформления; возможностью осуществления непрерывного процесса с широким применением автоматизации [13]. Эффективность сорбционного извлечения ценного компонента (или ценных компонентов при переработке комплексного сырья) определяется степенью его извлечения из технологических сред на ионит, степенью концентрирования и очистки от сопутствующих примесных элементов после элюирования в раствор. Отсюда вытекает основное требование к процессу – подбор и использование ионита, имеющего максимальную емкость и селективность по извлекаемому компоненту из данных реальных технологических сред при хороших кинетических показателях сорбции и десорбции. При разработке технологической и аппаратурной схем сорбционного извлечения конкретного ценного компонента из конкретной технологической среды необходимо проведение исследований по определению основных параметров сорбции и условий, влияющих на эффективность сорбционного процесса. А именно[1]: Определение химического состава технологической среды, из которой должен извлекаться ценный компонент: а) концентрации извлекаемого ценного компонента; б) наличия и концентрации сопутствующих других ценных элементов; в) концентрации примесей катионного и анионного характера, могущих влиять на эффективность процесса. Физико-химические параметры технологической среды: а) температура; б) кислотность; в) рН среды; г) наличие твердой фазы. Исходя из этого, подбор соответствующего ионита (анионит, катионит, амфолит), использование которого обеспечит наиболее эффективное извлечение ценного компонента из данной конкретной среды либо без корректировки её по величине рН, кислотности или карбонатности, либо с достаточной малой допустимой корректировкой. Первое требование, предъявляемое к ионообменной смоле — эта полная нерастворимость в воде и водных растворах. Срок службы смолы исчисляется несколькими годами и, следовательно, потери ее при однократном использовании должны быть очень малыми. Нерастворимость смолы обусловлена тем, что ее молекулярный скелет способен сшиваться в единую молекулярную сетку при полимеризации или поликонденсации. При контактировании ионита с водой молекулы воды диффундируют в ионит и вызывают его набухание и растяжение пространственной сетки смолы. Отсюда ясно, что чем больше поперечных связей, тем меньше набухаемость, растворимость, скорость ионного обмена смолы, которая, в значительной степени, является диффузионным процессом. Второе требование к смоле — химическая устойчивость к растворам солей, кислот и щелочей при различной температуре. Полимеризация и поликонденсация сами по себе увеличивают химическую стойкость смол по сравнению с исходными мономерами. Стойкость смол повышают введением в органический скелет инертных органических радикалов. Наиболее употребительными сорбентами в технологии урана являются сильноосновные анионообменные смолы с четвертичными аммониевыми снованиями в качестве функциональных групп. Эти смолы применяются для сорбции урана из сернокислых рудных растворов и пульп, но возможно их использование и для сорбционного передела карбонатных щелоков и пульп. Поскольку эти сорбенты извлекают уран в виде анионных комплексных соединений, то для них характерна высокая селективность, значительно менее распространены катионообменные смолы, так как они обладают худшей избирательностью[7]. При использовании сильноосновных анионитов процесс сорбции можно описать уравнением:

2(R4N)2SO4 + [UO2(SO4)3]4- = (R4N)4 [UO2(SO4)3] + 2SO42- (3.13)

Конкурирующее влияние в разной степени, в зависимости от их концентрации, оказывают анионы SO42-, HSO4-, Fe(SO4)2-, Fe(SO4)33-, Cl-, NO3-, некоторые анионные формы фосфора, мышьяка, ванадия, молибдена. Возможно отравление и другими ядами, в зависимости от состава перерабатываемых руд. В основе депрессирующего влияния некоторых анионов на сорбцию урана лежит ряд их сродства к анионитам [1]:

SO42- < F- < OH- <Cl- < NO3-< HSO4- < ClO4-< PO43-.

В соответствии с этим коэффициенты распределения урана значительно снижаются в присутствии даже небольшого количества указанных анионов, причем отрицательное влияние проявляется резче в области малых концентраций урана [7]. Технология переработки растворов ПВ предусматривает предельное насыщение ионита на стадии сорбции, чем достигается наибольшая концентрация в регенерате на операции регенерации ионита. При этом традиционный режим работы колонны СНК включает разовую перегрузку 18-24 часового запаса ионита (не менее 8-часового) на регенерацию. Такой режим требует создания значительного защитного слоя ионита, в то время как в нижней части колонны часть ионита насыщена и не участвует в процессе извлечения урана из раствора. В результате, количество ионита, не участвующего в процессе достигает 20-25% [1]. Кроме того, низкое насыщение ионита, приходящего со стадии сорбции из продуктивного раствора (15-20% ПОЕ) приводит к высокому выходу товарного регенерата с невысокой концентрацией металла. В то же время получение концентрированных (40-50 г/л) регенератов позволяет свести технологию переработки до двух операций – извлечение урана на анионит и регенерация ионита с донасыщением – с получением готовой продукции в виде богатых десорбатов. Для этого в области изучения и использования противоточного ионного обмена было предложено множество различных аппаратов для противоточного движения раствора и сорбентов, в которых технологические операции (полностью или частично) проводятся в одном корпусе (сорбционно-десорбционная колонна или СДК). В этих аппаратах отсутствуют устройства для отделения смолы от транспортирующих растворов, и передвижение сорбента производится одновременно через все зоны. Возможность повышения степени сорбционного концентрирования металлов до сих пор рассматривалась лишь за счет повышения емкости сорбентов путем синтезирования ионитов с лучшими сорбционными свойствами и улучшения условий сорбции в конкретных средах [16]. Десорбции же отводилась роль перевода металлов в раствор в процессе регенерации ионитов без увеличения концентрации металлов в десорбатах по отношению к объемной концентрации их в сорбенте. В существующих конструкциях аппаратов процессы десорбции осуществляются с прямым обрывом фронта, созданием большого избытка остаточной концентрации десорбирующего иона для подавления фронта вторичной сорбции. Концентрирование в процессе сорбции-десорбции ограничено рабочей емкостью сорбентов и осуществляется лишь на первой ступени суммарного процесса ионного обмена – на сорбции, вторая же ступень – десорбция не участвует в концентрировании, что в большинстве случаев приводит к разбавлению концентраций извлекаемых металлов в элюатах по сравнению с концентрациями их в объеме насыщенного сорбента. В связи с этим представлялось целесообразным исследовать возможность десорбционного концентрирования путем донасыщения сорбента, используя вторичный фронт сорбции, возникающий за счет убывания концентраций десорбирующего иона в процессе ионного обмена при регенерации. При оценке возможности донасыщения следует учитывать как способ десорбции, так и условия насыщения ионита на операции сорбционного извлечения урана Первым наиболее удачным аппаратом такого типа является контактор Хиггинса [7]. Cпособ ионообменного концентрирования металлов, включающий противоточную фильтрацию раствора через периодически перемещающийся U – образный плотный слой ионита, сорбцию, десорбцию металла и вывод десорбата в виде товарного раствора металла осуществляются в устройстве, включающем сорбер и десорбер, выполненные в виде вертикальных цилиндрических колонн, соединенных между собой в нижней части переходным элементом, патрубки ввода раствора, загрузочный бункер, размещенный над сорбером и пульскамеру. Сущность способа заключается в том, что ионит циркулирует плотным слоем по замкнутому контуру, выполненному в виде двух вертикальных ветвей, соединенных между собой в нижней и верхней частях. Противотоком к иониту движется раствор. Периодическое перемещение ионита по своему контуру одновременно производится под действием пневмоимпульса, поступающего из пульскамеры, расположенной вне контура ионита. Контур ионита разбит на ряд секций, в каждой из которых осуществляется определенная операция: сорбция, отмывка ионита, десорбция. Секции одна от другой отделены запорной арматурой – клапанами. Каждая секция снабжена патрубками ввода и вывода растворов. Патрубки расположены на вертикальных ветвях устройства. В секции десорбции движение раствора осуществляется снизу вверх, ионита – сверху вниз. В секции сорбции наоборот. Схема работы одного из наиболее простых вариантов этого контактора представлена на рисунке3.2[14].

а – рабочий цикл (сорбция); б – перемещение ионита; в – повторение рабочего цикла. 1,2 –краны, или клапаны; 3 – поршень; 4 – ввод исходного раствора; 5 – вывод обработанного раствора; 6 – ввод регенерирующего раствора; 7 – вывод отходов

Рисунок 3.2 -Схема контактора Хиггинса

Первоначально контактор Хиггинса был разработан для урановой промышленности и разделения нуклидов и одновременно широкое распространение получил в процессах водоподготовки и водоочистки [7]. Поскольку эти аппараты предназначены для переработки малоконцентрированных растворов, то сорбционная секция имеет значительно большее сечение, чем остальные. В аппаратах для переработки концентрированных растворов все секции имеют одинаковый диаметр. Хиггинс провел большое число работ по использованию его установок для самых различных технологических процессов, и поэтому имеются некоторые различия в устройстве отдельных установок. После сорбции урана из продуктивных растворов на его долю приходится не более 20% от полной обменной емкости, а оставшаяся часть ионогенных групп занята преимущественно ионами SO42- и НSO4-. Соотношение этих форм зависит от кислотности раствора в контакте с которым находится ионит. При кислотности раствора более 15 г/л сульфат-ион в ионите практически отсутствует. Таким образом, при контактировании ионита с концентрированным раствором серной кислоты происходит частичное ее поглощение из раствора по реакции:

R2+SO42- + Н3О- +НSO4-→ 2R+НSO4 + Н2О (3.14)

Таким образом, при соответствующем потоке ионит – сернокислый десорбирующий раствор можно добиться определенного снижения концентрации серной кислоты в растворе и осуществить донасыщение исходного ионита. Однако задача повышения емкости ионита по урану находится в противоречии с задачей уменьшения концентрации серной кислоты в растворе путем ионообменного поглощения её ионитом, что, учитывая высокую концентрацию серной кислоты в десорбате (150г/л), вызывает необходимость применения другого способа уменьшения концентрации кислоты. Наиболее простым и эффективным приемом является разбавление продуктивным раствором десорбата, поступающего на донасыщение, которое можно осуществить непосредственно в аппарате. Оптимальным следует считать шести-восьми кратное разбавление. Дальнейшее разбавление приводит к уменьшению емкости за счет чрезмерного снижения концентрации урана в растворе. Зона донасыщения позволяет увеличивать ёмкость смолы и повысить концентрацию урана в десорбате и соответственно уменьшить выход его товарной части [15]. Разработка и внедрение в промышленную практику различного рода аппаратов колонного типа (напорные колонны, пульсационные колонны, U-образные колонны сорбции-десорбции и др.) позволили резко поднять эффективность сорбционного извлечения урана из растворов (в особенности из продуктивных растворов от подземного выщелачивания) и десорбции за счет повышения удельной производительности оборудования, внедрения приборов контроля и управления технологическим процессом, повышения уровня автоматизации. Таким образом, сорбционный метод извлечения урана в сочетании с зоной донасыщения, современным оборудованием позволили получить готовую продукцию с использованием относительно малого количества технологических операций. Расчетная часть Материальный баланс

По заданию нужно было разработать проект цеха по получению товарного десорбата мощностью 3000 т/г, но т.к. в ТОО «Каратау» в цехе переработки продуктивных растворов конечным продуктом является товарный десорбат, производим расчёт конечной мощности производства. Определяем часовую производительность: - время работы предприятия (количество рабочих дней в году) – 365 дней; - коэффициент использования рабочего времени – 0,93; - количество смен в сутки – 2; - продолжительность смены – 12 часов. Часовая продолжительность работы предприятия

365 × 0,93 × 2 × 12 = 8147 ч/год.

Тогда часовая производительность по урану

Qчас =

Учитывая потери урана по схеме 1%, принимаем часовую производительность 369 кг/ч.

Определяем часовой объем раствора м3/ч

Vчас=

где Vчас – часовой объем раствора (м3/ч); Qчас – часовая производительность по урану (кг/ч);

Qчас = 369 кг/ч;

Vчас=

Расход продуктивного раствора – 2350 м3/ч или 20586000 м3/год, следовательно, производительность по урану – 369 кг/ч или 3232440 кг/год. В расчете водно-материального баланса остаточные емкости приняты следующие: - остаточная емкость смолы 1 кг/м3; - в процессе сорбции остаточная емкость возвратных растворов – 0,003 кг/м3. Аппаратурный расчет

Расчет колонны СНК-3М

В качестве сорбционных колонн выбраны повсеместно используемые, надежные в работе и показывающие хорошие технологические параметры работы сорбционные напорные колонны типа СНК-3М. Исходные данные для выбора и расчета сорбционного оборудования приведены в таблице 5.3.

Таблица 5.3 – Исходные данные для выбора и расчета сорбционного оборудования

Колонна СНК-3М имеет следующие показатели: D = 3м, H = 12м. К расчету и установке принимаем колонны с неподвижным слоем анионита, действительная линейная скорость движения растворов – 35м/ч. Продуктивный раствор в объеме 250 м3/ч со скоростью 35 м/ч подается в колону сорбции. Расчет диаметра колонны сорбции

D = s w:ascii="Cambria Math" w:h-ansi="Cambria Math"/><wx:font wx:val="Cambria Math"/><w:i/><w:color w:val="000000"/><w:sz w:val="28"/><w:sz-cs w:val="28"/></w:rPr><m:t>вЌµГ—ПЂ</m:t></m:r></m:den></m:f></m:e></m:rad></m:oMath></m:oMathPara></w:p><w:sectPr wsp:rsidR="00000000"><w:pgSz w:w="12240" w:h="15840"/><w:pgMar w:top="1134" w:right="850" w:bottom="1134" w:left="1701" w:header="720" w:footer="720" w:gutter="0"/><w:cols w:space="720"/></w:sectPr></w:body></w:wordDocument>"> D =

Рассчитаем полное время работы слоя сорбента до проскока τ =

где τпар – время параллельного переноса фронта концентрации; τ0 – время формирования фронта рабочих концентрации. Время параллельного переноса находится по формуле (5.2)

где Н – высота слоя сорбента; Н0 – высота рабочего слоя сорбента;

Время формирования рабочих концентрации

τ0 =

где ар – равновесная концентрация сорбируемого вещества в сорбенте; Сисх – исходная концентрация сорбируемого вещества в растворе; К1 – кинетический коэффициент внешней диффузии.

К1= D ×

где D – коэффициент молекулярной диффузии (D = 10-7 ÷ 10-9 м/сек.) w – скорость движения раствора (w = 35 м/ч); d – диаметр зерен сорбента (d = 0,001 м).

Определим время формирования фронта рабочих концентрации

K1 = 10-7 · 3600 ·

τ0 =

Определим время параллельного переноса концентрации

Н0 =

где Спр – концентрация вещества при проскоке. Отсюда ν =

Тогда, полное время работы слоя сорбента до проскока будет

τ = 6,07 + 7,42 = 13,49 ч.

Определим объем насыщенной смолы

V = H0 ·r2 · π= 2,18· (1,5)2 · 3,14 = 15,4 м3.

Площадь поперечного сечения сорбционной колонны определяется из выражения:

S = Пd2 / 4 = 3,14· 32 / 4 = 7,065 м3.

Высота слоя сорбента будет Н = 8 м. А объем смолы будет V = 8∙7 = 56 м3. Фактический объем колонны равен 56 м3.

Транспорт

Большое внимание необходимо уделять обеспечению транспортных связей предприятия с учетом особенностей района. При незначительном объеме перевозок можно ограничиться автогрузовым транспортом. Автодороги, пешеходные тротуары асфальтированы. Стоянка автотранспорта расположена на специально отведенной площадке. Сеть автодорог на территории промышленной площадки запроектирована с учетом межцеховых и внешних грузопотоков, а также противопожарного обслуживания и обеспечивает необходимую связь между зданиями и сооружениями. Пункт приема пищи, бытовой комбинат, резервуары питьевой воды размещены на юго - западной стороне площадки и удалены от основных объектов. Подъездные, разворотные и ремонтные площадки запроектированы асфальтобетонными. Пожарные лестницы, разворотные площадки расположены в удобных местах для подъезда пожарного автотранспорта и размещения средств пожаротушения. Принятый проектом оптимальный вариант генерального плана решен из условия минимума затрат на освоение территории [18].

Электроснабжение По степени надежности электроснабжения электрические нагрузки относятся ко II и III категориям, за исключением насосов пожаротушения, относящихся к потребителям I категории. По бесперебойности электроснабжения потребители электроэнергии противопожарной насосной станции относятся к I категории. Все остальные потребители – к III категории. К месторождению подведена ЛЭП - 110 кВт от пос. Таукент (100 км). Для перераспределения электроэнергии 0,4 кВ на площадке монтируется двух- трансформаторная подстанция с трансформаторами 1600кВ.А 10/0,4 кВ, которая запитывается по кабельным линиям от главной понизительной подстанции 110/10кВ.Около подстанции устраивается основное заземляющее устройство. Распределение электроэнергии в цехе переработки продуктивных растворов (ЦППР) осуществляется от распределительных шкафов типа ПР11, а управление электроприводами – от силовых ящиков типа Я5141. Во всех остальных зданиях и сооружениях для распределения электроэнергии применены шкафы типа ПР11. Все металлические нетоковедущие части электрооборудования, которые могут оказаться под напряжением вследствие нарушения изоляции, необходимо заземлить (занулить). В качестве нулевых защитных проводников используется специально прокладываемая полоса магистрального заземления, а также специально предусмотренная жила кабеля или четвертый провод в трех проводной сети, а также металлические конструкции производственного назначения (каркасы распределительных устройств, обрамления каналов и площадок, сами площадки, кабельные конструкции и т.п.) [18]. Все кабели прокладываются по кабельным конструкциям открыто и в трубах в полу и на выходе из пола. При монтаже кабелей в полу и на доступной высоте (менее 2,0 м), при проходе через стены и монтажные перекрытия, в местах пересечения с трубопроводами и сближения с ними менее 0,5 м они должны быть защищены стальными трубами и кожухами. Кнопки управления, пускатели, силовые щитки, автоматические выключатели устанавливаются на высоте не более (низ) 1,5 м от пола. В целях защиты от коррозии металлические части силового оборудования должны иметь покрытие: - двухслойное – антикислотное эмалью типа ХСЭ – в помещениях с химически активной средой; - однослойное – антикоррозийным клеем «Ф-9» - во всех остальных помещениях. Пожарная охрана Ответственность за организацию и состояние пожарной охраны объекта, в соответствии с законодательством РК возлагается на первого руководителя. Пожарный надзор на проектируемом объекте осуществляется по «Правилам пожарной безопасности Республики Казахстан. Основные требования ППБ РК08-97». Для создания запаса воды, для нужд пожаротушения предусмотрены подземные противопожарные резервуарыcводой (231-2), емкостью 2 х 150 м3 с противопожарной насосной. Срок восстановления противопожарного запаса воды в резервуарах – не более 36 часов. Наружное пожаротушение предусмотрено от гидрантов, установленных на сети внутриплощадочного водопровода. На предприятии организуется пожарная дружина из состава производственного персонала, которая проходит специальное обучение. Ко всем проектируемым объектам предусмотрены подъезды для пожарных машин [19].

Требования к персоналу

Запрещается приём на работу на рудники ПСВ лиц моложе 18 лет. Все рабочие и служащие, поступающие на работу, на рудники ПСВ подлежат предварительному медицинскому освидетельствованию, а работающие на участках буровых, добычных работ и переработке растворов, подлежат также периодическому медицинскому освидетельствованию не реже 1 раза в год. Все рабочие должны пройти обучение технике безопасности по утверждённой программе с отрывом от производства и с обязательной сдачей экзаменов в комиссиях под председательством главного инженера рудника. К управлению машинами и механизмами, к работе с химическими реагентами и ремонту электрооборудования допускаются только лица, прошедшие специальное обучение, успешно сдавшие экзамены и получившие соответствующее удостоверение. К техническому руководству работами на рудниках ПСВ допускаются лица, имеющие законченное специальное высшее техническое или специальное среднее техническое образование. Администрация предприятия составляет для персонала график работы с 8 до 20 ч с разрывом рабочего времени (1 – 2 ч) для принятия пищи и отдыха. Обеспечивать проведение предсменного медицинского освидетельствования персонала, согласно списку профессий, утвержденного приказом Министра здравоохранения Республики Казахстан от 11 февраля 2005г. № 48.

Расчётная часть предприятия

Электробезопасность. Мероприятия по технике безопасности должны выполняться в соответствии с «Правилами техники безопасности при эксплуатации электроустановок». Эти мероприятия обязательно включают в себя: а) наличие на рабочих местах защитных средств; б) защитное заземление; в) пониженное напряжение; г) защитное отключение; д) изоляция токоведущих частей (рабочая, дополнительная, усиленная, двойная); е) оградительные устройства; ж) предупредительная сигнализация, блокировка, знаки безопасности. К индивидуальным средствам защиты от поражения электрическим током относится: а) Основные: токоизмерительные клещи, диэлектрические перчатки, инструмент с изолирующими ручками и указателем напряжений; в) Дополнительные: диэлектрические галоши, коврики. Как дополнительная изоляция используется спецодежда рабочего. Производственная вентиляция. Обеспечение нормальных метеорологических условий и чистоты воздуха на рабочих местах в значительной степени зависит от правильно организованной системы вентиляции. Местная вентиляция предназначена для улавливания вредных веществ у мест их выделения и предотвращения их перемешивания их с воздухом помещения. Местная вытяжная вентиляция удаляет вредные вещества (в больших количествах и концентрациях, чем при общеобменной вентиляции) и непосредственно у мест их возникновения (у сальников насосов, мешалок, у бункеров загрузки и т.д.). Местная приточная вентиляция подает чистый охлажденный (нагретый) воздух в рабочую зону, создавая благоприятную метеорологическую обстановку. Для расчета вентиляции необходимо знать скорость отсасывания воздуха в рабочем проеме, диаметр проема, коэффициент подсоса. Внутренний диаметр отверстия воздухопровода равен 0,3 м. Скорость воздуха принимаем равной 1,6 м/с, объем отсасываемого воздуха определим по формуле 7.1

где ω – скорость воздуха, м/с; Fр – рабочая площадь проема, м2; К – коэффициент подсоса; Находим рабочую площадь проема по формуле 7.2

Общеобменную вентиляцию выбирают согласно СниП-3375 для вредных производств с кратностью воздухообмена равной 7. Тогда расход воздуха на вентиляцию из формулы 7.3 будет равен:

где n - кратность воздухообмена.

Поскольку объем здания составляет 17820 м3, то полностью воздух в помещении будет обновляться через 11365 секунд (3 ч). Производственное освещение. Для освещения главного корпуса предприятия предусмотрена система комбинированного освещения. Правильное освещение корпусов, рабочих мест и территории фабрики имеет большое гигиеническое и экономическое значение. Так как в больших корпусах бокового освещения оказывается недостаточно, то запроектировано устройство верхних световых фонарей, конструкция которых обеспечивает наименьшие потери света и удобна для очистки. На каждые 10 м2 площади пола предусмотрено 1 м2 площади окон. Проектируемый цех переработки продуктивных растворов (ЦППР) имеет следующие размеры по пролетам. Первый пролет (пролет на отм. +13,000):длина (А) – 54 м, ширина (В) – 15 м, высота (Н) – 9 м. Определяем высоту подвеса светильников (i) под рабочей поверхностью по формуле 7.4 i = s w:space="720"/></w:sectPr></w:body></w:wordDocument>">

i =

Принимаем светильник типа «Универсал» без уплотнения. Коэффициент использования К = 0,64. В главном корпусе коэффициент запаса Кз = 1,3. Находим мощность лампы по формуле 7.5:

Fп =

гдеFп – мощность лампы, Вт; Еmin – минимальное количество освещения;

Кз – коэффициент запаса; η – коэффициент использования осветительной установки.

Fп =

Выбираем лампы ДРА мощностью 50 Вт. Определяем количество светильников по формуле 7.6:

n =

где Fл – световой поток лампы, световой поток данной лампы – 6500.

n =

Расчет освещения следующих пролетов проводится аналогично и сводится в таблицу 7.2

Таблица 7.2 - Результаты расчетов освещения корпуса ЦППР по пролетам

Радиационная безопасность Урановое оруденение локализуется на глубине порядка 500-700 метров и радиоактивного влияния на поверхность при этом не оказывает. Проведенная радиометрическая съемка поверхности показала, что на предлагаемом под строительство полигона ПСВ месте, интенсивность гамма дозы не превышает 20 мкр/ч. Отмечается, что даже в случае безупречного скважинного подземного способа добычи урана и правильного управления отходами переработки может иметь место опасность возникновения риска внешнего и внутреннего воздействия любого уровня. В процессе ПСВ урана на месторождении возможно случайное растекание растворов, сопровождающееся загрязнением поверхности. Недолговременное пребывание персонала на таких участках особой опасности не представляет. При отработке месторождения способом скважинного подземного выщелачивания образуются газообразные радиоактивные вещества (радон-222), жидкие и твёрдые отходы, содержащие естественные радиоактивные изотопы (радий, уран). Технология скважинного ПВ урана из недр связана с извлечением на поверхность лишь небольшого количества горнорудной массы при подготовке эксплуатационных блоков к отработке и является практически безотходным производством. В местах пролива растворов поверхность земли может загрязняться сульфатами и естественными радионуклидами уран-радиевого ряда. При правильном ведении процесса ПСВ, создании оборотной системы водоснабжения, поверхность практически не загрязняется, что приводит к минимальным затратам на рекультивацию. Основные виды радиационного и химического загрязнения: а) внешнее гамма-излучение; б) загрязнение воздуха радионуклидами и их поступление в организм; г) загрязнение воздуха токсичными химическими веществами; д) загрязнение рабочих поверхностей оборудования, зданий и сооружений радионуклидами; е) загрязнение почвы полигонов и территории сорбционной установки; ж) загрязнения вод. Рабочие могут подвергнуться воздействию внешнего излучения от источника, находящегося вне организма (внешнее облучение), и внутреннему излучению (внутреннее облучение), имеющему место при вдыхании или проглатывании радионуклидов. Опасность от соприкосновения с ураном-235 и продуктами его распада очень незначительна виду его малого количества, т.к. все виды работ проводятся только с природным ураном. Радиоактивные вещества не образуют скоплений на поверхности. Значительную опасность они могут представлять лишь в случае накопления.

Таблица 7.3 – Допустимые уровни радиоактивного загрязнения

Пожарная безопасность Пожары приводят к потере больших материальных ценностей, травмированию и даже к гибели людей от ожогов, от удушья дымом и т.д. Возможность возникновения пожара в цехе обуславливается [4]: а) наличием в цехе сгораемых конструкций и материалов, деревянных перегородок и полов, столярных изделий, деревянных стружек, опилок и т.д.; б) применение открытого огня при: газоэлектросварочных работах, пайке и т.д. (особенно в помещениях, где возможно образование взрывоопасной среды); в) применением электрических нагревательных устройств; применением легковоспламеняющихся жидкостей (ЛВЖ) – температура воспламенения которых ниже 45°С; г) применением горючих жидкостей (ГЖ) – трансформаторного масла, вакуумного масла и т.д., температура воспламенения которых выше 45°С. Проектируемый нами цех по переработке продукционных растворов подземного скважинного выщелачивания имеет следующие характеристики: а) каркас здания из ж/б. конструкций; б) класс ответственности – II; г) категория по пожаро-взрывобезопасности – В; д) степень огнестойкости – II; е) внутреннее пожаротушение – воздушно-механической средней кратности; ж) наружное пожаротушение – от двух гидрантов на существующей водопроводной сети промышленной площадки с расходом 15 л/сек. При включении пожарного насоса предусмотрено автоматическое отключение электропитания вентиляционных установок. Местоположение первичных средств пожаротушения и пожарного инвентаря должно быть согласовано с органами пожарного надзора [26]. Пожарные щиты с набором инвентаря и ящиками для песка V = 1,0 м3 предусматриваются на выходе из помещений и здания ЦППР таким обpазом, чтобы не препятствовать вынужденной эвакуации людей. Планировка зданий должна обеспечивать быструю эвакуацию людей, оборудования и материальных ценностей. Выполнение этого требования достигается путем определения наиболее вероятного направления эвакуационных путей; разделения путей движения людей и транспортных средств; дублирования эвакуационных путей; регулирования эвакуационного движения путем разделения на отдельные потоки ограниченной пропускной способности; устранения беспорядочных и встречных потоков; устранения задымления эвакуационных путей при пожаре. Для обеспечения быстрой эвакуации людей в здании ЦППР предусмотрено не менее двух аварийных эвакуационных выходов. Двери, предназначенные для эвакуации, предусмотрены открывающимися в сторону выхода из зданий. Лестничные клетки, используемые для эвакуации людей, имеют естественное освещение через окна в наружных стенах. Технико-экономическая часть В состав технико-экономической части проекта НПЗ и НХЗ обычно включают общую технико-экономическую записку, расчет, эксплуатационных затрат и себестоимости продукции, расчет затрат на подготовку кадров, записку, содержащую детальную характеристику эксплуатационного штата проектируемого предприятия, данные о металлоемкости и материалоемкости. Технико-экономическая часть — одна из важнейших частей проекта. Она содержит сведения и выводы по результатам технико-экономических расчетов, данные об источниках и способах обеспечения ресурсами, обоснование специализации и кооперирования, основные технико-экономические показатели проекта. К последним кроме себестоимости и удельных капитальных вложений относятся производительность труда, рентабельность, фондоотдача и др. Исходные данные, заложенные в проект: а) производительность фабрики по продуктивным растворам – 2193 м3/ч, или 17866371 м3 в год; б) годовое производство товарногодесорбата3293 тонн в год. Содержание урана в ПР 160мг/л; в) общие капиталовложения – 1961846050 тенге; г) стоимость зданий и сооружений – 630828000 тенге. Капитальные вложения

Капитальные затраты для осуществления проекта составляют сумму затрат на строительство зданий и сооружений, а так же затрат на приобретение и установку оборудования [27]. Капитальные вложения на строительство ЦППР (цеха переработки продуктивных растворов) представлены в таблице 8.1.

Таблица 8.1–Капитальные затраты на промплощадке рудника

Продолжение т аблиц ы 8.1

Расчет стоимости здания

Сзд = (С1м3·Vзд) + Cот + Свен + Свод + Скан + Сосв,

где Vзд – объем здания; С1м3 – стоимость 1м3 производственного здания; Сот – стоимость затрат на отопление; Свен – стоимость затрат на вентиляцию; Свод – стоимость затрат на водопровод; Скан – стоимость затрат на канализацию; Сосв – стоимость затрат на освещение.

Затраты на строительство здания

С1м3 = 30000 тг/м3; Vзд = 54·22·15 = 17820 м3 (длина – 54м, высота – 22м, ширина – 15м);

С = Vзд· С1м3 =17820· 30000 = 534600000 тг.

Стоимость затрат на отопление

Сот – 5% от С;

Сот = 0,05 · 534600000= 26730000 тг.

Стоимость затрат на вентиляцию

Свен – 5% от С;

Сот = 0,05 · 534600000 = 26730000 тг.

Стоимость затрат на водопровод

Свод – 3% от С;

Свод = 0,03 · 534600000= 16038000 тг.

Стоимость затрат на канализацию

Скан – 3% от С;

Скан = 0,03 · 534600000 = 16038000 тг.

Стоимость затрат на освещение Сосв – 2% от С;

Сосв = 0,02 · 534600000= 10692000 тг.

Таким образом стоимость здания составит:

Сзд= 534600000+26730000+26730000+16038000+16038000+10692000 = 630828000 тг. Технологические затраты

Затраты электроэнергии на освещение помещения.

Еосв = 15·S·М·t·/1000 ,

где t – число дней работы производства в году М – количество часов искусственного освещения в сутки; S – площадь пола; S =54·15 = 810 м2; 15 – количество Вт на 1м2.

Еосв = 15·810·14·365/1000 = 62086,5 кВт/ч в год.

Зосв= Еосв·Тэ.э., где Тэ.э. – стоимость 1кВт/ч, тг.

Зосв = 62086,5·20 = 1241730 тг.

Затраты электроэнергии на вентиляцию помещения.

Евен = 0,5·В·К·Ткал,

где В – внутренний объем помещения; К – кратность обмена воздухом; 0,5 – норма расхода электроэнергии, Вт/м3; Ткал – календарный фонд времени, ч.

Евен = 0,5·17820·3·8760/1000 = 234154,8 кВт/ч в год.

Звен= Евен·Тэ.э., где Тэ.э. – стоимость 1кВт/ч, тг. Звен= 234154,8·20 = 4683096 тг.

Затраты на отопление помещения.

Епара = а·Т·В,

где а – количество тепла на 1м3 помещения; Т – продолжительность отапливаемого сезона (Т = 3мес или 2160 ч); В – объем помещения.

Епара = 10·2160·17820/1000 = 384912 ккал/ч.

Зот = Епара·Тккал, где Тккал– стоимость 1ккал/ч, тг.

Зот = 384912 · 3= 1154736 тг.

Таким образом общие технологические затраты :

Зобщ = Зосв+ Звен + Зот

Зобщ= 1241730 + 4683096 + 1154736 = 7079562 тг.

Таблица 8.6 - Калькуляция себестоимости

Прождолжение т аблиц ы 8.6

Вывод

Расчет калькуляции себестоимости продукции и основных технико-экономических показателей показал высокую эффективность проектируемого производства, т.к. рентабельность составила 106,3%.% а срок окупаемости – 0.5 года.

ЗАКЛЮЧЕНИЕ Подземное выщелачивание, по существу, является безотходным производством, которое осуществляется на месте залегания рудных тел без производства горных работ, нарушающих существующие природные условия недр и поверхности. Поэтому подземное выщелачивание влияет на состояние окружающей среды по сравнению с горным способом значительно меньше. Продуктивные растворы перерабатываются с целью концентрирования и извлечения урана традиционными и повсеместно принятыми сорбционными методами на наземном участке ЦППР. В проекте разработана технологическая схема непрерывной переработки продукционных растворов с получением товарного десорбата. Краткие выводы: - обоснована технологическая схема переработки ПР к данному месторождению; - проведен расчет материального баланса процесса процесса сорбции и десорбции по производительности 3232 тонн в год товарного десорбата; - на основании проведенного материального баланса был проведен выбор основного количества колонн – 9 колонн СНК-3М, 3 колонны СДК-1500; - составлена технологическая схема процесса получения товарного десорбата, заключающаяся в следующих технологических операциях - сорбция соединения урана сильноосновным ионитом марки Ambersep 920UCl- (SO4)2-и десорбция аммиачной селитрой концентрацией 200-250 г/л. - определены контролируемые и регулируемые параметры. Оперативный и балансовый контроль технологического перерабатывающего комплекса осуществляется средствами КИПиА и пробоотбором. - в данном дипломном проекте также рассмотрены вопросы охраны труда; - разработаны строительные чертежи; - проведены технико-экономические расчеты, которые показали, что при получении товарного десорбата 3232 тонн в год капитальные затраты составили 1961846050тенге при сроке окупаемости 0,5 года. Оценка полноты решения поставленных задач. Все поставленные в дипломном проекте задачи выполнены полностью, так как в соответствии с исходным заданием проведен расчет материального баланса, выбрано технологическое оборудование, разработана технологическая схема процесса, определены контролируемые и регулируемые параметры процесса, составлены строительные и технологические чертежи, рассчитаны основные технико – экономические показатели. ПЕРЕЧЕНЬ СОКРАЩЕНИЙ АБК - административно бытовой комплекс ХБК - хозяйственно бытовой комплекс CCР - склад сухих реагентов ЦППР - цех по переработке продуктивных растворов КПП - контрольно пропускной пункт АЗС - автозаправочная станция СЖР - склад жидких реагентов ПО - пескоотстойник ВР - выщелачивающий раствор ПР - продуктивный раствор ЦНС - центральная насосная станция ГСМ- горюче смазочные материалы СНК - собционно- напорная колонна СДК - сорбционно- десорбционная колонна ДНК - денитрационно- напорная колонна

СПИСОК ИСПОЛЬЗУЕМОЙ ЛИТЕРАТУРЫ 1 Бугенов Е.С., Василевский О.В. Физико-химические основы и технология получения химических концентратов природного урана. Алматы, 2005. 2 Александров А.П. Атомная энергетика и научно-технический прогресс. - М.: Наука, 1978. 3 Петров Н.Н., Язиков В.Г., Аубакиров Х.Б. и др. Урановые месторождения Казахстана (экзогенные). Алматы, Гылым, 1995. 4 Утвержденный регламент действующего предприятия ТОО «Каратау», месторождение«Буденовское-2». Алматы, 2010. 5 Н.П. Галкин, Б.Н. Судариков, У.Д. Верятин, Ю.Д. Шишков, А.А. Майоров. Технология урана. - М.: Атомиздат, 1964. 6 Технологическая документация. План развития горных работ (подземное скважинное выщелачивание урана). Месторождение «Буденовское-2». Алматы, 2010. 7 Тураев Н.С, Жерин И.И.Химия и технология урана. - М.: Издательство ЦНИИАТОМИНФОРМ, 2005. 8 Зеликман А.Н., Вольдман Г.М., Беляевская Л.В. Теория гидрометаллургических процессов. - М.: Металлургия, 1975. 9 Добыча урана методам подземного выщелачивания / Под ред. Мамилова В.А. - М.: Атомиздат, 1980. 10 Бахуров В.Г. и др. Подземное выщелачивание урановых руд. - М.: Атомиздат, 1969. 11 Лебич В.Г. Физико-химическая гидродинамика. - М.: Издательство АНСССР, 1949. 12 В.В. Громов. Введение в химическую технологию урана. - М.: Атомиздат, 1978. 13 Н.П. Галкин, Б.Н. Судариков, У.Д. Верятин, Ю.Д. Шишков, А.А. Майоров. Технология урана. - М.: Атомиздат, 1964. 14 Горшков В.И. Сафонов М.С. Ионный обмен в противоточных колоннах. - М.: Металлургия, 1981, 186 с. 15 Захаров Е.И. и др.Ионообменное оборудование атомной промышленности.- М.:Энергоиздат, 1987. 16 Технология производства урана /Под.ред. А.С. Займовского, Г.Л. Зверева. - М.: 1961. – 566 с. 17 Болотников Л. Е. Технологическое проектирование производства редких металлов. - М.: Металлургия, 1973. 18 Макаревич В.А. Строительное проектирование химических 19 МСН 2.02-01-97 "Пожарная безопасность зданий и сооружений". 20 Теория автоматического регулирования / Под.ред. Ю.М.Соломенцева. Издание 3-е, - М.: «Высшая школа», 2000. 21 Клюев А.С Проектирование систем автоматизации технологических процессов. - М.: Энергоатомиздат, 1980. 22 Трудовой кодекс РК от 24февраля 2009 г. 23 Закон «О радиационной безопасности» от 23 апреля 1998 г. 24 Санитарно-эпидемиологические требования к воздуху производственных помещений от 14 июля 2005 года. 25 Закон РК «О пожарной безопасности» от 22 ноября 1996 г. 26 Технический регламент РК «Общие требования к пожарной безопасности» от 16 января 2009. 27 Пешков М.М., Сашин Е.К. Технико – экономические расчеты на предприятиях химической промышленности.- М.: Высшая школа, 1965. – 336 с. 28 Касаткин А.Г. Основные процессы и аппараты химической технологии.- М.: 1961. – 831с. 29 Основные процессы и аппараты химической технологии / Под ред. Ю.И.Дытнерского. Издание 2-е, - М.: Химия, 1991. – 496 с. 30 Н. С. Тураев, Жерин И.И. Химия и технология урана: Учебное пособие для вузов. – М.: ЦНИИАТОМИНФОРМ, 2005 г. – 407 с.

ПРИЛОЖЕНИЯ Таблица А1- спецификация | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Наименование оборудования |

Позиция |

|

|

|

| Примечание | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Цех по переработке продуктивного раствора | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| СНК | 104 | 54 | 34 | 0,160 | - | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Накопительный бункер СНК | 105 | 20 | 18 | 0 | - | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Накопительный бункер анионита | 107 | 20 | 18 | 0,160 | - | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| СДК | 109 | 64 | 44 | 70 | - | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ДНК | 110 | 54 | 34 | 0,1 | - | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Накопительный бункер ДНК, промывочной колонны | 113 | 20 | 18 | 0,1 | - | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Промывочная колонна ДНК | 111 | 54 | 34 | 0,1 | - | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Ёмкость для воды | 114 | 30 | 28 | 0 | 0 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Ёмкость для серной кислоты | 117 | 30 | 28 | 0 | 0 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Ёмкость для хранения нитратов | 120 | 30 | 28 | 0,1 | 0 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Ёмкость для нитрата аммония | 124 | 30 | 28 | 0,1 | 0 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Ёмкость для товарного десорбата | 122 | 30 | 28 | 70 | - | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Схема колонны СНК-3М | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| СНК | 1 | 54 | 34 | 0,160 | - | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Накопительный бункер СНК | 2 | 20 | 18 | 0 | - | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Верхняя часть СНК без бункера | 3 | - | - | - | - | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

| ДИПЛОМНЫЙ ПРОЕКТ | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Изм | Лист | № Документа | Подпись | Дата | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Студент | Гущин В.В. | Проект цеха по получению товарного десорбата в условиях ТОО «Каратау» производительностью 3000 тонн/год. | Литера | Лист | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Руковод. | Кубекова Ш.Н. | Д | 1 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Консульт. | Кубекова Ш.Н. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Нормоконт. | Мустахимов Б.К. | Действующая аппаратурно-технологическая схема ЦППР | Кафедра ПХ КазНТУ им. Сатпаева | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Рецензент | Панова Е.Н. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Зав.кафедр | Каленова А.С. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

ВВЕДЕНИЕ

В основном все химические производства являются энергоемкими. Энергоресурсы, учитывая их объемы потребления и добычи, относятся к исчерпаемым. На данный момент по динамике и статистике потребления нефтепродуктов хватит примерно на 50 лет[1]. Альтернативным энергоисточником служит атомная энергия(АЭС). Атомной электростанции мощностью 1млн.кВт в год требуется 30-50 т слабообогащённого 3-5% уранового топлива, что в пересчёте на доставку к АЭС будет выглядеть примерно как 3-4 железнодорожных вагона. Чтобы произвести равносильное количество энергии на тепловой электростанции (ТЭС) потребуется 2 млн. тонн нефти или 3 млн. тонн каменного угля, что в пересчёте на доставку составит 1500 железнодорожных вагонов или цистерн.

Основным источником топлива для АЭС служит уран и его соединения [2]. Для работы энергетических реакторов изготавливают тепловыделяющие элементы (ТВЭЛы). Для изготовления ТВЭЛов используют определенной частоты ядерные материалы, которые обеспечивают устойчивую работу реакторов. Казахстан занимает 2-е место в мире по запасам природного урана, по данным МАГАТЭ 19% от разведанных запасов в мире находятся в наших недрах. Общие запасы урана в Казахстане, включая недоразведанные,составляют 1610 тысяч тонн.

Основными урановорудными провинциями Казахстана являются: Шу-Сарасуйская, Сырдарьинская, Илийская, Северо-Казахстанская, Шу-Бетпакдалинская, Прикаспийская. Большая часть урановых месторождений находится на юге Казахстана [3].

Уран залегает на глубине от 100 до 600 метров, поэтому самым оптимальным методом его добычи является ПСВ (подземное скважинное выщелачивание). В земле уран находится в виде (UO2)+. В тонне руды содержится примерно от0,03 до 0,5% урана. «Бедные» по урану месторождения, залегающие в сложных горно-геологических условиях, разрабатываю методом ПВ (подземное выщелачивание). Метод основан на избирательном растворении урана химическими реагентами.

В Казахстане добычей и переработкой урана занимается одна из крупнейших компаний мира – Национальная Атомная Компания «Казатомпром»

В основном добыча урана в Казахстане производится методом подземного скважинного сернокислотного выщелачивания. Основным реагентом при выщелачивании урана методом ПСВ является серная кислота. Современная урановая промышленность самая развивающаяся отрасль химико-металлургической промышленности. Это самая передовая отрасль среди других отраслей химической промышленности. Ядерная энергетика очень перспективна и её развитие существенно увеличивает потенциал всей энергетической отрасли Казахстана.

Актуальной задачей урановой промышленности является интенсификация процессов переработки урансодержащих растворов и получение товарных регенератов высокого качества.

Целью данной работы является проектирование цеха по получению товарного десорбата производительностью 3000 тонн в год в условиях ТОО «Каратау», обоснование выбора технического оборудования и разработка технологической схемы.

Общая характеристика предприятия

ТОО «Каратау» было создано 27 мая 2005 года для разработки участка № 2 уранового месторождения «Будёновское», расположенного в Сузакском районе Южно-Казахстанской области. Добыча урана осуществляется методом подземного скважинного выщелачивания [4].

В 2005 году 8 июля был подписан контракт между Министерством энергетики и минеральных ресурсов Республики Казахстан и АО «НАК Казатомпром» для проведения разведки и добычи урана на участке № 2 месторождения «Будёновское 2».

К 2006 году ТОО «Каратау» закончило строительство завода по переработке урана, а также вахтового городка. В 2007 году была начата добыча природного урана методом подземного сернокислого выщелачивания, и так же его переработка методами сорбции и десорбции, и получение готовой продукции товарного десорбата в ЦППР и закиси-окиси урана в аффинажном цехе. В аффинажном цехе для осаждения урана из товарного десорбата используют перекись водорода H2O2, которая в данном случае служит одновременно и как аффинажный агент, позволяющая получить готовую продукцию высокого качества.

ТОО «Каратау» одно из первых предприятий системы «Казатомпром» внедрило максимальную автоматизацию технологических процессов, которая в свою очередь дала возможность координально улучшить технику безопасности и избежать травматизма на производстве, повысить уровень защиты здоровья обслуживающего персонала во вредном производстве.

На данный момент предприятие имеет высокие показатели по выпуску готовой продукции. В 2011 году ТОО « Каратау» переступило порог по добычи урана объёмом 6000 тонн в год и выпуску закиси-окиси урана более 4000 тонн в год.

Основные миссии компании:

- добыча урана по технологии подземно-скважинного выщелачивания и экспорт готовой продукции на нужды мировой атомной энергетики;

- использование научно-технических перспектив урановой промышленности Казахстана, применение современных технологий в производстве урана.

Исходные данные для проектирования:

- производительность по товарному десорбату в год составляет –3519 тонн;

- среднее содержание урана в продуктивном растворе составляет – 150-200 мг/л.

Основные технологические процессы в ЦППР:

- сорбция сильноосновными ионитами в колоннах СНК – 3М;

- десорбция серной кислотой для повышения концентрации урана в товарном десорбате.

1.1 Характеристика и технические требования к производимой продукции

Наименование готовой продукции – урансодержащий товарный десорбат.

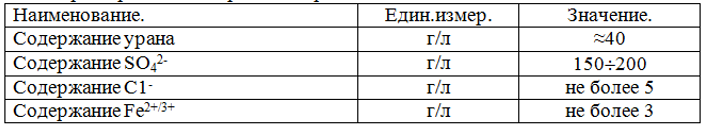

Основные свойства и качества выпускаемой продукции 4:

- содержание урана не менее 40 г/л;

- содержание серной кислоты150 - 200 г/л;

- цветлимонно-желтый;

- плотность жидкости 1,05-1,1 кг/дм3;

- слаборадиоактивный, удельная активность не более 0,1-0,2 мкКИ/г;

- температура замерзания ~ 00С;

- температура кипения 1000С;

- без запаха;

- неограниченно разбавляются в воде без выпадения осадков солей;

- с щелочными реагентами реагирует с выпадением осадков солей урана.

Урансодержащий товарный десорбат является промежуточным продуктом в цикле получения закиси-окиси природного урана – U3O8. Готовая продукция представляет собой раствор сульфата уранила –UO2SO4.

Таблица 1.1- Характеристика товарного десорбата

В товарном десорбате не допускается наличие видимых невооруженным глазом посторонних включений (ионообменная смола и др.).

Последнее изменение этой страницы: 2019-04-21; Просмотров: 475; Нарушение авторского права страницы