|

Архитектура Аудит Военная наука Иностранные языки Медицина Металлургия Метрология Образование Политология Производство Психология Стандартизация Технологии |

|

Архитектура Аудит Военная наука Иностранные языки Медицина Металлургия Метрология Образование Политология Производство Психология Стандартизация Технологии |

ОСНОВНЫЕ ТЕХНИЧЕСКИЕ ДАННЫЕ ТЕЛЕЖЕК ГРУЗОВЫХ ВАГОНОВ, ИХ УЗЛОВ И ДЕТАЛЕЙ

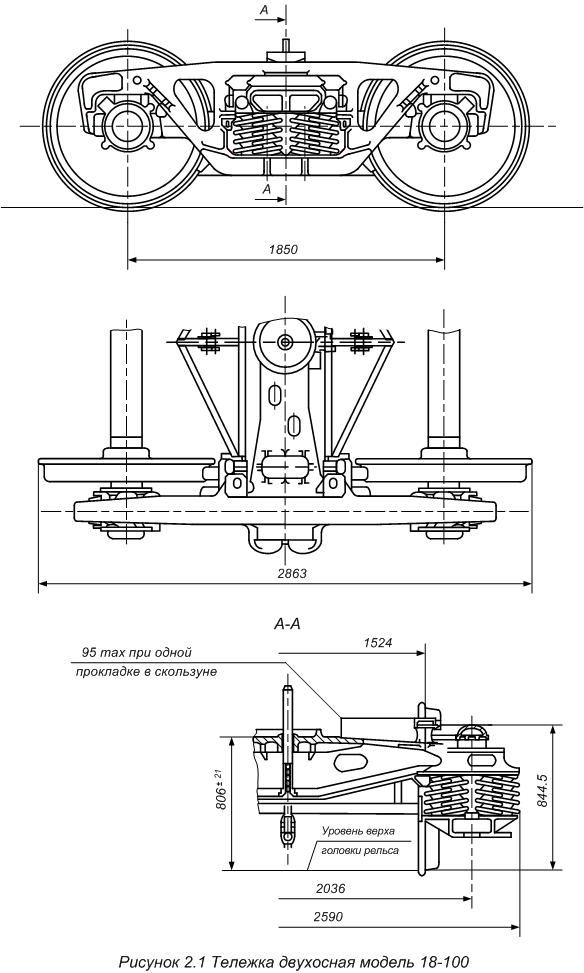

2.1 Основные технические характеристики тележки модели 18-100 приведены в таблице 2.1 и на рисунке 2.1. 2.2 Составными частями тележки 18-100 являются: - рама тележки, состоящая из двух боковых рам и надрессорной балки со скользунами; - колесные пары с буксами; - рессорное подвешивание состоящее из наружных и внутренних пружин, фрикционных клиньев и фрикционных планок; - тормозная рычажная передача, состоящяя из рычагов, триангелей с тормозными башмаками и их подвесками; - валики, шайбы, шплинты, соединяющие детали тормозной рычажной передачи тележки с боковыми рамами и надрессорной балкой; - шкворень; - съемные износостойкие элементы по проекту М 1698 ПКБ ЦВ. 2.3 Тележка четырёхосная модели 18-101, приведенная на рисунке 2.2, состоит из двух двухосных тележек модели 18-100 и соединительной балки. 2.4 Тележка модели 18-578 состоит из деталей тележки модели 18-100, кроме надрессорной балки и изготовленных из высокопрочного чугуна фрикционных клиньев с износостойкими полиуритановыми накладками. На надрессорной балке тележки модели 18-578 установлены скользуны упруго-каткового типа. 2.5 Детали тележки изготовлены из следующих материалов: - боковые рамы - сталь 20ГЛ, 20ГФЛ, 20ГТЛ ОСТ 32.183-2001; - надрессорная балка - сталь 20ГЛ, 20ГФЛ, 20ГТЛ ОСТ 32.183-2001; - фрикционный клин - чугун СЧ - 25 ГОСТ 1412; - пружина рессорного комплекта - сталь 55С2, 60С2 ГОСТ 14959; - детали тормозной рычажной передачи - Ст 3 ГОСТ 380; - композиционные колодки ТИИР-300, ТИИР-303; - фрикционная планка - сталь 45 ГОСТ 1050; - составные фрикционные планки - сталь ЗОХГСА ГОСТ 11269; - шкворень - сталь 3 сп. ГОСТ 380. - материал износостойких элементов, установленных в узлах трения указан в проекте М 1698 ПКБ ЦВ; - материал деталей скользунов упруго-каткового типа указан в чертежах тележки модели 18-578. Новые детали, поступающие на предприятие для ремонта тележек и замены отбракованных, должны иметь сертификат завода-изготовителя.

Таблица 2.1 Наименование показателей |

Размеры | ||||

| Модель 18-100 | Модель 18-101 | ||||

| База тележки, мм | 1850 | 3200 | |||

| Статический прогиб под весом брутто, мм | 46-50 | 46-50 | |||

| Статический прогиб под тарой, мм | 9.0 | 9.0 | |||

| Конструкционная скорость движения, км/ч | 120 | 120 | |||

| Год выпуска в серию | 1957 (1974) | 1964 (1974) | |||

| Рессорный комплект | фрикционно-пружинный | ||||

| Высота пружин рессорного комплекта в свободном состоянии, мм | 249

| 249

| |||

| Средний диаметр наружной пружины, мм Средний диаметр внутренней пружины, мм | 170±2.5 111±1.5 | 170±2.5 111±1.5 | |||

| Диаметр прутка: наружный, мм внутренний, мм | 30 19/21* | 30 19/21* | |||

| Число витков пружин: наружной/внутренней полное рабочее |

5/5/  4,0/

4,0/

|

5/5/  4,0/

4,0/

| |||

| Рабочая нагрузка, кгс, наружная/внутренняя | 1900/800 | 1900/800 | |||

| Нагрузка при полном сжатии, кг, не более: наружная/внутренняя | 3749/1460/1938**

| 3749/1460 | |||

| Вес пружины, кг, не менее: наружной внутренней | 14.8 5.8/7.05* | 14.8 5.8/7.05* | |||

| Рама тележки | без связевая | связевая | |||

| Расстояние от головки рельса до опорной поверхности подпятника в свободном состоянии, мм |

806

|

806

| |||

| Габаритные размеры тележек, мм: длина ширина | 2863 2590 | 6056 2590 | |||

| Тип оси | РУ 1, РУ 1Ш | РУ 1, РУ 1 Ш | |||

| Масса тележки, т | 4.8/4.7* | 12.0 | |||

Примечание: цифры в скобках - год выпуска моделей

* - выпуск после 1989 года

** - для внутренних пружин диаметром 21 мм

3 ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ И РЕМОНТ ТЕЛЕЖЕК

3.1 Техническое обслуживание и ремонт тележек вагонов предусматривает:

- осмотр тележек под вагонами согласно «Инструкции осмотрщику вагонов» ЦВ - ЦЛ / 408;

- текущий отцепочный ремонт тележек согласно «Руководства по текущему отцепочному ремонту» РД 32 ЦВ-056-97;

- деповской, капитальный ремонты тележек согласно настоящего Руководства.

3.2 Капитальный, деповской и текущий отцепочный ремонты тележек грузовых вагонов разрешается производить лицам, сдавшим экзамен в знании настоящего Руководства, местного технологического процесса, организации ремонта тележек и получившим право на выполнение этих работ. Проверочные экзамены проводятся ежегодно.

3.3 Право контроля за качеством технического обслуживания, деповского и капитального ремонтов тележек должны иметь:

- в Службе вагонного хозяйства, в Дирекции по ремонту грузовых вагонов - начальник Службы, начальник Дирекции; главный инженер Службы и главный инженер Дирекции; заместитель начальника Службы и заместитель начальника Дирекции; дорожный ревизор, начальники отделов Службы и Дирекции;

- в отделениях железных дорог - начальники вагонных отделов и их заместители;

- в вагонных депо, пунктах технического обслуживания, пунктах подготовки вагонов к перевозкам - начальники вагонных депо, их заместители, главные инженеры, технологи, приемщики вагонов, старшие мастера, мастера, бригадиры, начальники пунктов технического обслуживания и подготовки вагонов к перевозкам, мастера и бригадиры участков ремонта тележек;

- на ремонтных заводах - директора заводов, главные инженеры, их заместители, начальники отделов технического контроля (ОТК) и их заместители, главные технологи, технологи, мастера, бригадиры, инспектора и контролеры вагоносборочных цехов и участков ремонта тележек, инспектора - приемщики вагонов;

- на вагоностроительных заводах - заводские инспектора - приемщики ОАО «РЖД» России.

3.4 При деповском или капитальном ремонте тележки из под вагона поступают на участок их ремонта, где они должны очищаться и обмываться в моечной машине без колесных пар, которые передаются на колесно-роликовый участок.

Боковые рамы, надрессорная балка тележки, пружинно - фрикционный рессорный комплект, рычажная передача тележки ремонтируются в соответствующих отделениях и участках.

3.5 Колесные пары ремонтируют согласно требованиям «Инструкции по осмотру, освидетельствованию, ремонту и формированию вагонных колесных пар» ЦВ / 3429 и «Инструктивных указаний по эксплуатации и ремонту вагонных букс с роликовыми подшипниками» 3-ЦВРК.

3.6 Тормозная рычажная передача ремонтируется в соответствии с требованиями «Инструкции по ремонту тормозного оборудования вагонов» ЦВ-ЦЛ-945.

3.7 Детали и узлы тележки подвергаются дефектоскопированию согласно действующей нормативной документации, утвержденной МПС или ОАО «РЖД» России.

ВХОДНОЙ КОНТРОЛЬ ТЕЛЕЖЕК ГРУЗОВЫХ ВАГОНОВ ПРИ ПЛАНОВЫХ ВИДАХ РЕМОНТА

4.1 Контроль технического состояния узлов тележек производится после постановки вагонов на ремонтные позиции, при этом проверяется:

- наличие дефектов и износов колесных пар;

- положение деталей пружинно - фрикционного рессорного комплекта, завышение опорной поверхности фрикционного клина относительно нижней опорной поверхности надрессорной балки, наличие свободного перемещения фрикционного клина и пружин рессорного комплекта до подъёмки вагона;

- состояние деталей тормозной рычажной передачи;

- зазоры между скользунами тележки и рамы вагона.

4.2 После выкатки тележки проверяют состояние узла пятник - подпятник.

4.3 Результаты обследования тележек заносятся в дефектную ведомость формы ВУ-22 и используются при ремонте деталей и узлов, сборке и подкатке отремонтированной тележки под вагон.

4.4 Проверяют срок службы литых деталей тележки.

4.5 Входной контроль деталей тележек может осуществляться на автоматизированных измерительных комплексах типа «СПРУТ».

РАЗБОРКА ТЕЛЕЖЕК

5.1 Разборка двухосной тележки начинается перед моечной машиной, когда рама тележки снимается с колесных пар грузоподъемным механизмом, а колесные пары передаются на колесно-роликовый участок для ремонта.

После очистки раму тележки перемещают на позицию поточной линии или устанавливают на специализированную ремонтную позицию.

5.2 Разборка рамы двухосной тележки производится в следующей последовательности в соответствие с рисунками 5.1, 5.2, 5.3:

- выбить чеки 4 и снять тормозные колодки 17;

- снять шплинты 7,10;

- снять шайбы 9, выбить валики 8, снять вертикальные рычаги 5 и распорную

тягу 2;

- выбить шплинты 15, снять шайбу и валики 14, снять серьгу мертвой точки 6, после удаления шплинта 11, шайбы 12 и валика 13;

- вынуть проволоку предохранительных скоб валиков башмаков подвесок, снять шайбы;

- выбить шплинт 13 оси (валика) 16, оси (валики) 16, опустить триангель 1 на предохранительные полочки боковин рамы;

- снять подвески 3 тормозного башмака, снять триангель 1 (одновременно снимают и второй триангель и передают на позицию их ремонта);

- вынуть шкворень 18, приподняв краном или пневматическим подъемником с кантователем надрессорную балку 19, снять клинья фрикционные 20, снять пружинные комплекты 21;

- удалить шплинт 23, свинтить гайку 24 с болта 25 и вынуть его, снять резинометаллический комплект 26, балку опорную 34;

- снять контактную планку 27, регулировочную планку 28;

- удалить шплинт, свинтить гайку 29, снять шайбу 31, болт 32, снять колпаки 33;

- боковины рамы тележки при помощи подъемников с кантователями снимаются с надрессорной балки;

- надрессорная балка остается на подъемнике - кантователе.

5.3 Разборка четырехосной тележки производится в следующей последовательности:

- снимается шкворень;

- расшплинтовываются валики, снимают шайбы и валики верхнего горизонтального рычага тормозной передачи;

- при помощи крана снимается соединительная балка;

- снимается «нижний» горизонтальный рычаг тормозной передачи;

- освободившиеся двухосные тележки передаются на участок ремонта и разбираются в порядке, указанном в п.п. 5.1 - 5.2.

Последнее изменение этой страницы: 2019-05-08; Просмотров: 359; Нарушение авторского права страницы