|

Архитектура Аудит Военная наука Иностранные языки Медицина Металлургия Метрология Образование Политология Производство Психология Стандартизация Технологии |

|

Архитектура Аудит Военная наука Иностранные языки Медицина Металлургия Метрология Образование Политология Производство Психология Стандартизация Технологии |

Описание конструкции свариваемого изделия и условий его эксплуатацииСтр 1 из 5Следующая ⇒

Содержание

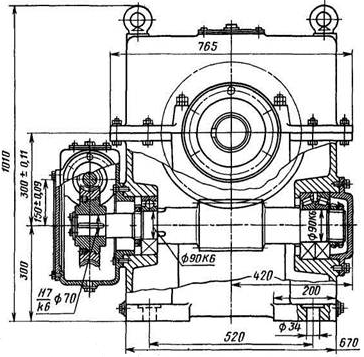

Введение Общая часть Описание конструкции свариваемого изделия и условий его эксплуатации Технические условия на сборку и сварку изделия Обзор научно – технической литературы Расчетная часть Составление расчетной схемы двухстоечного кантователя с крепежными устройствами В общем случае исходные данные для расчета двухстоечного кантователя должны быть представлены так, как показано на рис. 1 и в табл. 1. Схема составляется в соответствии с выданным заданием на проектирование. Данная расчетная схема и таблица вычерчиваются на листе формата А1 в масштабе и с соблюдением толщины линий.

Рисунок 1 – Расчетная схема двухстоечного кантователя с шарнирными крепежными устройствами: G – вес конструкции; А и B – точки крепления приводного шпинделя; C и D – точки крепления ведомого шпинделя; G1 – усилие, действующее на хвостовик приводного шпинделя; G2 – усилие, действующее на хвостовик ведомого шпинделя; Q – окружная сила на зубчатом колесе; e – эксцентриситет; r – расстояние между точкой действия окружного усилия и осью вращения планшайбы; к, к1 – расстояние от центра зубчатого колеса до опоры А; L1 – расстояние между подшипниками приводного шпинделя; L2 – расстояние между подшипниками ведомого шпинделя; а1 – расстояние между центром приводной планшайбы и опорой А; а2 – расстояние между центром ведомой планшайбы и опорой С; h1 и h2 – расстояния от центра тяжести конструкции до центров приводной и ведомой планшайб, соответственно

Таблица 1 – Исходные данные для расчета двухстоечного кантователя

Пример задания на проектирование: «необходимо спроектировать двухстоечный кантователь с шарнирными крепежными приспособлениями для сборки и сварки конструкции определенных габаритных размеров и массы. Привод кантователя включает в себя один электродвигатель и один двухступенчатый червячный редуктор».

Расчет двухстоечного кантователя

Расчет двухстоечного кантователя начинается с ГОСТ 8338–75 «Подшипники шариковые радиальные однорядные. Основные размеры», по которому в зависимости от массы конструкции, кантуемой при сборке и сварке, по параметру статической грузоподъемности необходимо выбрать подшипники, в которые будут посажены приводной и ведомый шпиндели передней и задней бабок двухстоечного кантователя. Например, если кантуемая конструкция имеет вес до 10 т, то соответствующая статическая грузоподъемность по ГОСТ 8338–75 равна С0 = 105000 Н, что соответствует подшипнику № 414 – шариковый радиальный подшипник тяжелой серии диаметров 4 серии ширин 0 с d = 70 мм, D = 180 мм и B = 42 мм (обозначение по стандарту – подшипник 414 ГОСТ 8338–75) (рис. 2). Коэффициент трения в подшипнике f = 0, 02 [1].

Рисунок 2 – Стандартные размеры подшипника шарикового радиального однорядного Принимаем данные подшипники как для приводного, так и для ведомого шпинделей бабок. Соответственно, диаметры шпинделей бабок во всех сечения равны dА= dВ = dС = dD = 70 мм (см. рис. 1) [2]. 1. Усилия, действующие на хвостовики шпинделей:

2. Вертикальные радиальные усилия в подшипниках передней бабки:

Вертикальные радиальные усилия в подшипниках задней бабки равны:

3. Окружная сила Q на зубчатом колесе:

4. Радиальные усилия в подшипниках передней бабки под действием окружной силы Q на зубчатом колесе:

5. Суммарные радиальные усилия в подшипниках передней бабки:

6. На схеме, представленной на рис. 1, есть 2 варианта вращения: а) вращение отбалансированного изделия (ровной трубы или обечайки) без смещения центра тяжести; б) вращение изделия со смещенным центром тяжести, например, ступенчатого барабана, конусной трубы и др. Если вращается труба без смещенного центра тяжести, то грузовой крутящий момент G∙ е не передается на шпиндель, значит при определении расчетных эквивалентных моментов, действующих на шпиндели, в качестве крутящих моментов достаточно учесть только моменты сил трения в подшипниках соответственно в передней и задней бабках:

7. Значит, наибольший крутящий момент, воспринимаемый приводом кантователя, в данном случае составит:

8. Изгибающий момент в опасном сечении шпинделя передней бабки (в подшипнике А):

9. Изгибающий момент в опасном сечении С шпинделя задней бабки:

10. Расчетные эквивалентные моменты для шпинделя передней и задней бабок:

11. Диаметры шпинделей в опасных сечениях – на опорах А и С:

где [σ ] – допускаемое напряжение на изгиб, кгс/см2 (для стали 40Х [σ ] = 6000…8000 кгс/см2). 12. Выбор числа оборотов кантователя для диаметра планшайбы 156 см:

13. Мощность привода кантователя, в конструкции которого предусмотрен двухзаходный червячный редуктор:

где η О – общий КПД привода, являющийся произведением КПД всех передач приводного механизма (η О = 0, 95∙ 0, 75∙ 0, 75 = 0, 5343 – для двигателя с двухчервячным редуктором). 14. В реальных условиях производства чаще всего необходимо вращать на кантователях конструкции со смещенными центрами тяжести (с эксцентриситетами), что приводит к необходимости учета в расчетах грузового момента G∙ е при кручении. Тогда, учитывая эксцентриситет е = 15 см, заданный в условии, наибольший крутящий момент, воспринимаемый приводом кантователя, в данном случае составит:

Тогда, расчетные эквивалентные моменты для шпинделя передней и задней бабок составят:

Соответственно, диаметры шпинделей в опасных сечениях – на опорах А и С:

Мощность привода кантователя составит:

15. Если ведущая шестерня, сцепленная с зубчатым колесом шпинделя, располагается не внизу или вверху, а сбоку – на одной горизонтальной оси с колесом (на рис. 1 показана штрих пунктиром), то значения расчетных усилий и изгибающих моментов, действующих на шпиндель передней бабки, могут оказаться существенно выше. Это объясняется тем, что при таком монтаже окружная сила на зубчатке будет направлена вертикально, и поэтому вызываемые ею реактивные усилия и моменты складываются с грузовыми (тоже вертикальными) алгебраически, а не геометрически. Следовательно, в этом случае нагрузка на подшипники будет равна:

Тогда изгибающий момент в опасном сечении шпинделя передней бабки равен не геометрической, а алгебраической сумме следующих составляющих:

Изгибающий момент в опасном сечении шпинделя задней бабки остается прежним: МC = 18900 кгс∙ см. Момент сил трения в подшипниках передней бабки изменится:

Момент сил трения в подшипниках задней бабки остается прежним: При наличии эксцентриситета центра тяжести вращаемой конструкции в расчетные эквивалентные моменты для шпинделя передней и задней бабок также добавятся грузовые моменты G∙ е кручения:

Диаметры шпинделей в опасных сечениях – на опорах А и С:

Наибольший крутящий момент, воспринимаемый приводом кантователя, несколько увеличится и составит:

Мощность привода кантователя при этом не изменится и составит:

Далее рассчитывается требуемая частота вращения вала электродвигателя nЭ.ТР., об/мин, исходя из частоты вращения приводного вала n, об/мин, а также средних значений передаточных чисел из рекомендуемого диапазона (табл. 2). Например, в случае двухступенчатой червячной передачи:

где uЧ1 – передаточное число первой червячной передачи; uЧ2 – передаточное число второй червячной передачи.

Таблица 2 – Рекомендуемые и предельные передаточные числа для передач Вид передачи |

Твердость зубьев |

Передаточное число | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| u реком. | u пред. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Зубчатая цилиндрическая: | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Тихоходная ступень во всех редукторах (uт) | ≤ 350 НВ | 2, 5…5, 6 | 6, 3 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 40…56 HRCЭ | 2, 5…5, 6 | 6, 3 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 56…63 HRCЭ | 2…4 | 5, 6 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Быстроходная ступень в редукторах по развернутой схеме (uб) | ≤ 350 НВ | 3, 15…5, 6 | 8 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 40…56 HRCЭ | 3, 15…5 | 7, 1 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 56…63 HRCЭ | 2, 5…4 | 6, 3 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Быстроходная ступень в соосном редукторе (uб) | ≤ 350 НВ | 4…6, 3 | 8 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 40…56 HRCЭ | 4…6, 3 | 7, 1 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 56…63 HRCЭ | 3, 15…5 | 6, 3 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Коробка передач | Любая | 1…2, 5 | 3, 15 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Коническая зубчатая | ≤ 350 НВ | 1…4 | 6, 3 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ≥ 40 HRCЭ | 1…4 | 5 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Червячная | – | 16…50 | 80 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Цепная | – | 1, 5…3 | 4 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Ременная | – | 2…3 | 5 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Мощность N, кВт

Синхронная частота, мин-1

Примечания:

1. Отношение максимального вращающего момента к номинальному TMAX/T = 2, 2; для отмеченных знаками 1 – TMAX/T = 2, 7; 2 – TMAX/T = 2, 9; 3 – TMAX/T = 2, 4; 4 – TMAX/T = 2, 5; 5 – TMAX/T = 2, 6.

2. Пример обозначения двигателя «Двигатель АИР100L2 ТУ 16 – 525.564 – 84»

При подборе N допускается перегрузка двигателя до 8 % при постоянной и до 12 % при переменной нагрузке.

Например, при требуемой мощности N = 1, 27 кВт и частоте вращения приводного вала n = 4 об/мин требуемая частота вращения вала электродвигателя при наличии двухступенчатой червячной передачи в редукторе составит:

Таким образом, по табл. 14 подходит электродвигатель АИР80А2/2850 ТУ 16 – 525.564 – 84 мощностью N = 1, 5 кВт. Это значит, что при синхронной частоте вращения ротора 3000 об/мин статор будет запаздывать и его асинхронная частота вращения будет составлять nДВ = 2850 об/мин. Высота оси вала от опорной поверхности лапок двигателя h = 80 мм.

По ГОСТ 19523–81 «Двигатели трехфазные асинхронные короткозамкнутые серии 4А мощностью от 0, 06 до 400 кВт. Общие технические условия» двигатель АИР80А2/2850 обозначен как 4А80А2У3 (η = 81 %, коэффициент мощности cos φ = 0, 85) [4]. Его геометрические параметры указаны в табл. 4 для типоразмера 4А80А [5].

Таблица 4 – Электродвигатели серии 4А (исполнение М100 – закрытое обдуваемое по ГОСТ 19523–81)

| | ||||||||||||

|

Тип двиг. |

Число полюсов |

Габаритные размеры, мм |

Размеры, мм | |||||||||

| L30 | L 2 3 | h 31 | d 30 | L1 | L3 | L10 | L31 | d 1 | d2 | d10 | ||

| 4А80А | 2; 4; 6; 8 | 300 | 355 | 218/240 | 186 | 50 | 50 | 100 | 50 | 22 | 22 | 10 |

|

Редуктор |

Передаточное число | |||||||||||

| u б | u т | |||||||||||

| Двухступенчатый соосный с внутренним зацеплением |

|

| ||||||||||

| Коническо-цилиндрический |

|

| ||||||||||

| Цилиндрическо-червячный | 1, 6…3, 15 |

| ||||||||||

| Планетарный двухступенчатый | ||||||||||||

| uРЕД ≤ 25 | 4 |

| ||||||||||

| 25 < uРЕД ≤ 63 |

| 6, 3 | ||||||||||

| uРЕД > 63 | 10 |

| ||||||||||

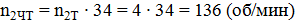

Например, в случае двухступенчатого червячного редуктора (рис. 3) – между двумя червячными передачами: uТ = 34 на одну передачу, принимаемую за тихоходную, и uБ = 21 – на другую передачу, принимаемую за быстроходную.

Рисунок 3 – Двухступенчатый червячный редуктор

Частота вращения вала колеса тихоходной ступени n2Т, об/мин:

Частота вращения вала шестерни тихоходной ступени n1Т(2Б), об/мин (одновременно и вала колеса быстроходной ступени двухступенчатого редуктора):

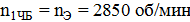

Частота вращения вала шестерни быстроходной ступени:

Например, для электродвигателя АИР80А2/2850 ТУ 16 – 525.564 – 84 мощностью N = 1, 5 кВт с двухступенчатым червячным редуктором и общим передаточным числом u = 712 (34 – для тихоходной передачи и 21 – для быстроходной) при асинхронной частоте вращения выходного вала электродвигателя nЭ = 2850 об/мин [5]:

а) номинальная частота вращения тихоходного вала редуктора (с червячным колесом)

б) угловая скорость тихоходного вала редуктора (с червячным колесом)

в) номинальная частота вращения червяка тихоходной ступени (u = 34)

г) угловая скорость червяка тихоходной ступени

д) номинальная частота вращения червяка быстроходной ступени редуктора

е) угловая скорость червяка быстроходной ступени

Далее необходимо спроектировать редуктор привода.

Рассмотрим двухступенчатый червячный редуктор.

По ГОСТ 2144–76 «Передачи червячные цилиндрические. Основные параметры» предусмотрено два ряда передаточных чисел u для чисел витков червяка z1 = 1, 2 или 4 и чисел зубьев червячного колеса z2 = 30…80 [6]:

ряд №1 – 8; 10; 12, 5; 16; 20; 25; 31, 5; 40; 50; 63; 80; 100;

ряд №2 – 9; 11, 2; 14; 18; 22, 4; 28; 35, 5; 45; 56; 71; 90.

Для получения больших передаточных чисел необходимо применять двухступенчатые передачи.

В нашем примере передаточное число u = 712. Причем, uТ = 34 – передаточное число для тихоходной червячной передачи и uБ = 21 – для быстроходной червячной передачи.

Рекомендуется назначать: z1 = 4 для u = 8…15; z1 = 2 для u = 15…30; z1 = 1 для u > 30 [5].

Выбираем z1Т = 1 для тихоходной передачи; z1Б = 2 – для быстроходной.

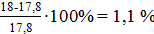

В соответствии с рекомендуемым рядом №2 передаточных чисел из ГОСТ 2144–76 принимаем uТ = 35, 5 и z2Т = 28 для тихоходной передачи; uТ = 22, 4 и z2Б = 36 – для быстроходной.

Так как по ГОСТ 2144–76 фактические передаточные числа не должны отличаться от номинальных более, чем на 4 %, то необходимо заново подобрать их для передач редуктора (на первой передаче отличие в 4, 4 % – допустимо; на второй – 6, 6 % – недопустимо).

Для общего передаточного числа редуктора u = 712 заново принимаем uТ = 40 и uБ = 17, 8.

Тогда по ряду №1: при z1Т = 1 принимаем uТ = 40 и z2Т = 28 по ряду №1; при z1Б = 2 принимаем uТ = 18 и z2Б = 36 по ряду №2.

Несоответствие для первой передачи отсутствует, а для второй передачи составляет:

– условие соблюдается

– условие соблюдается

Далее находятся вращающие моменты:

а) на приводном червяке редуктора

б) на тихоходном червяке редуктора (КПД принимается 0, 75)

в) на тихоходном вале редуктора (с червячным колесом)

Рисунок 6 – Основные параметры червячной цилиндрической передачи, получаемые в результате прочностного расчета

Рисунок 7 – Расчетные схемы стоек при центральном сжатии

а) б) в)

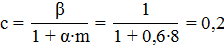

Гибкость стойки λ – это отношение свободной длины элемента стойки L к радиусу инерции r поперечного сечения гибкого элемента. Гибкость является отвлеченным числом.

Для стоек по схеме рис. 7, а:

.

.

Для стоек по схеме рис. 7, б:

.

.

Для стоек по схеме рис. 7, в:

,

,

гдн  , см – радиус инерции стойки (J – момент инерции поперечного сечения стойки, см4; F – площадь поперечного сечения стойки, см2).

, см – радиус инерции стойки (J – момент инерции поперечного сечения стойки, см4; F – площадь поперечного сечения стойки, см2).

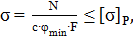

Напряжения в сжатом элементе проверяется по формуле [8]:

где N – продольная сила в стойке, кгс;

F – площадь поперечного сечения стойки, см2;

φ – коэффициент продольного изгиба, имеющий значение < 1.

По источнику [9] выбираем сечение стойки: швеллер №20. Материал стойки – сталь 15ХСНД [8]. Характеристики выбранного прокатного сечения по ГОСТ 8240 – 56: F = 23, 4 см2 (площадь сечения); JХ = 1520 см4 (момент инерции сечения относительно оси ОХ).

Тогда радиус инерции равен:

Исходя из габаритов вращаемого узла, длину стойки конструктивно приняли равной 1, 5 м (свободная длина стойки).

Тогда гибкость стойки для схемы рис. 7, б равна:

По табл. 15. 1 источника [8] принимаем φ = 0, 89 для λ = 40 и материала стойки 15ХСНД.

Продольную силу, действующую на стойку принимаем равной 5 т с учетом массы свариваемого узла, элементов кантователя (планшайба, шпиндель и т.д.) и запаса.

Значит, напряжения в стойке при центральном сжатии равны:

(σ Р = 2400 кгс/см2 – допускаемое напряжение при растяжении для стали 15ХСНД).

Сечение подобрано хорошо.

Расчет стойки кантователя сплошного сечения на устойчивость при эксцентричном сжатии

Если сила приложена к сжатой стойке эксцентрично, то выполняется 3 проверочных расчета [8].

Во – первых, проверяется прочность от момента и продольной силы по формуле:

где М – момент от эксцентрично приложенной силы, кгс·см;

N – продольная сила, кгс;

W – момент сопротивления сечения стойки, см3.

Во – вторых, необходимо проверить устойчивость стойки от P в плоскости действия изгибающего момента.

Устойчивость в плоскости действия момента М, совпадающей, как правило, с направлением наибольшей жесткости поперечного сечения, оценивается формулой:

Коэффициент φ Р для сплошных сечений, у которых все оси материальные, определяется в зависимости от гибкости λ в направлении действия момента и от величины mη, где m – относительный эксцентриситет.

Коэффициент m представляет собой отношение наибольшего напряжения от момента к напряжению от продольной силы. Коэффициенты η приведены в левой части табл. 15.2 [8] в зависимости от гибкости λ и от типов сечений для малоуглеродистых сталей.

В большинстве случаев значения η близки к 1, особенно при больших значениях гибкости. В табл. 15.3 [8] приведены коэффициенты φ М в зависимости от mη и λ.

При применении низколегированных сталей можно пользоваться табл. 15.3 [8], заменяя гибкость стойки или элемента стойки λ условной гибкостью:

где σ Т – предел текучести низколегированной стали, кгс/мм2.

При этом значения φ М не должны быть больше значений φ, приведенных в табл. 15.1 [8].

В – третьих, необходимо проверять устойчивость от N в плоскости наибольшей гибкости, как правило, перпендикулярной плоскости действия М, с учетом изгибно–крутильной формы потери устойчивости. В этом случае проверка производится по формуле:

где φ min – коэффициент, соответствующий наибольшей гибкости стойки (см. табл. 15.1 [8]).

β может быть принят равным 1. Значения α даны в табл. 15.2 [8].

Площадь поперечного сечения определяют способом последовательного приближения. Если пренебрегать напряжением от момента, то требуемая площадь сечения равна:

Задаваясь пониженной величиной φ = 0, 4…0, 6, определяют FТР. Конструируют поперечное сечение и производят проверку его прочности и устойчивости по вышеуказанным формулам. Если напряжение отклоняется от допускаемого больше, чем на ±5%, то размеры сечения меняют и вторично проверяют его прочность и устойчивость.

Для конструкций из алюминиевых сплавов, работающих при эксцентричных нагрузках, устойчивость проверяется по формуле, изложенной в специальных нормах.

В рассматриваемом случае стойка кантователя нагружается не только по центру, но и эксцентрично.

Центральную нагрузку создает шпиндель, лежащий на стойке (+ вес вспомогательных элементов стойки) (приняли в расчет с запасом 5000 кг), в эксцентричную – планшайба с закрепленным на ней свариваемым узлом.

Момент создает вес кантуемого узла G = 1080 кг + вес планшайбы и вспомогательных элементов (приняли в расчет с запасом 1000 кг) при эксцентриситете е = h1 + a1 = 100 + 60 = 160 (см) (см. расчетную схему кантователя, лист №2 ГЧП).

Тогда продольная сила равна:

Момент инерции относительно оси ОХ для швеллера №20: JХ = 1520 см4.

Момент сопротивления сечения относительно оси ОХ для швеллера №20: WХ = 152 см3.

F = 23, 4 см2 – площадь сечения швеллера №20.

Момент равен:

Тогда суммарное максимальное напряжение от момента и продольной силы равно:

σ превышает допустимое значение для стали 15ХСНД на 3, 7%, что допустимо.

Относительный эксцентриситет равен:

Условная гибкость стойки равна:

(для стали 15ХСНД σ Т = 35 кгс/мм2 [10])

Параметр mη = 8·1 = 8.

Тогда по табл. 15.3 [8] выбираем φ М = 0, 16 (что меньше, чем для λ = 37 по табл. 15.1 – условие выполняется).

Значит максимальное напряжение в плоскости действия момента М равно:

Тогда напряжение в плоскости наибольшей гибкости стойки равно:

Таким образом, все три условия прочности выполняются и сечение стойки в виде швеллера №20 подобрано хорошо.

Расчет соединительных элементов в стойках кантователя

В сжатых стойках, имеющих сплошные поперечные сечения, соединительными элементами являются сварные швы.

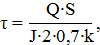

Их конструируют непрерывными, а сварку производят автоматами. Расчетным усилием в соединительных швах является поперечная сила: реальная (если она существует от поперечных нагрузок) и условная (если реальная поперечная сила Q меньше условной) [8].

В случае, если полки швеллеров стоек кантователя располагаются перпендикулярно оси кантовки конструкции, то схема расчета выглядит так, как показано на рис. 8 (такая схема принималась в вышеприведенных расчетах стоек на центральное и эксцентричное сжатие).

Рисунок 8 – Поперечное сечение стойки со швами, работающими на Q

В вышеприведенных расчетах стоек на эксцентричное нагружение принималось значение Q = 7080 кг. Его будем использовать в дальнейших расчетах.

Швеллер №20 (iy = 2, 2 см; b = 76 мм; Jy = 113 см4), пластина 6× 170 мм (приняли в расчет). Расстояние между швеллерами приняли равным 18 мм.

Касательные напряжения в соединительных швах определяются по формуле [8]:

где Q – поперечная сила, кгс;

J – момент инерции всего сечения относительно оси ОХ, см4 (для данного расположения сечения по отношению к воспринимаемой нагрузке);

к – принятый или расчетный катет шва, см;

S = F · с – статический момент площади швеллера относительно центральной оси ОY, проходящей через центр тяжести сечения, см3;

с – расстояние от центра тяжести швеллера до оси ОY, см.

Площадь всего сечения стойки:

Статический момент швеллера S относительно центральной оси ОY:

Момент инерции всего сечения относительно оси OY:

Катет шва приняли равным к = 6 мм.

Тогда, находим напряжение швах:

Допустимое касательное напряжение для стали 15ХСНД приняли равным 50% от σ Т: 1750 кгс/см2 (σ Т = 3500 кгс/см2) [10].

Условие прочности выполняется.

Список литературы

1. ГОСТ 8338–75. Подшипники шариковые радиальные однорядные. Основные размеры. – М.: ИПК Изд-во стандартов, 2003. – 12 с.

2. Севбо, П. И. Конструирование и расчет механического сварочного оборудования / П. И. Севбо. – Киев: Наукова думка, 1978. – 400 с.

3. Дунаев, П. Ф. Конструирование узлов и деталей машин: учеб. пособие для техн. спец. вузов / П.Ф. Дунаев, Леликов О.П. – 5-е изд. перераб. и доп. – М.: Высш. шк., 1998. – 447 с.

4. ГОСТ 19523–81. Двигатели трехфазные асинхронные короткозамкнутые серии 4А мощностью от 0, 06 до 400 кВт. Общие технические условия. – М.: Гос. комитет по стандартам, 1980. – 39 с.

5. Чернавский, С. А. Курсовое проектирование деталей машин: учеб. пособие для учащихся машиностроительных специальностей техникумов / С. А. Чернавский, К. Н. Боков, И. М. Чернин. – 2-е изд. перераб. и доп. – М: Машиностроение, 1988. – 416 с.

6. ГОСТ 2144–76. Передачи червячные цилиндрические. Основные параметры. – М.: ИПК Изд-во стандартов, 1992. – 4 с.

7. Курмаз, Л. В. Детали машин. Проектирование: учеб. пособие / Л. В. Курмаз, А. Т. Скобейда. – Мн.: УП «Технопринт», 2002. – 290 с.

8. Николаев, Г. А. Расчет, проектирование и изготовление сварных конструкций: учеб. пособие / Г. А. Николаев, С. А. Куркин, В. А. Винокуров. – М.: «Высшая школа», 1971. – 760 с.

9. Феодосьев, В. И. Сопротивление материалов / В. И. Феодосьев. – М.: «Наука», 1970. – 544 с.

Последнее изменение этой страницы: 2019-10-04; Просмотров: 239; Нарушение авторского права страницы