ВИДЫ ИСПЫТАНИЙ ЭЛЕКТРООБОРУДОВАНИЯ

ВИДЫ ИСПЫТАНИЙ ЭЛЕКТРООБОРУДОВАНИЯ

В процессе монтажа и после его окончания, а также в условиях эксплуатации электрооборудование электроустановок проходит проверку, испытания и наладку.

При транспортировке и монтаже электрооборудование может быть повреждено. Во время эксплуатации возможно его повреждение вследствие естественного износа, а также конструктивных дефектов.

К наладке электрооборудования предъявляют регламентированные требования, для соблюдения которых проводят следующие испытания:

типовые в соответствии с действующими ГОСТами;

приемосдаточные в соответствии с ПУЭ, а в отдельных случаях с указаниями Минэнерго;

профилактические и другие в соответствии с Правилами технической эксплуатации электрических станций и сетей (ПТЭ), объемом и нормами испытаний электрооборудования и инструкциями на отдельные элементы электрооборудования.

Типовые испытания проводят на заводах-изготовителях по программам и с объемами, указанными в стандартах и технических условиях, но частично их можно проводить на месте монтажа электроустановок. При типовых испытаниях проверяют соответствие электрооборудования тем требованиям, которые предъявляются к нему стандартами.

Приемосдаточные испытания проводят во вновь сооружаемых и реконструируемых установках до 500 кВ.

При испытаниях выявляют соответствие смонтированного оборудования проекту, снимают необходимые характеристики и выполняют определенный объем измерений. После рассмотрения результатов испытаний дают заключение о пригодности оборудования к эксплуатации.

Профилактические испытания проводят в процессе эксплуатации оборудования, что позволяет расширить возможности обнаружения дефектов с целью своевременного ремонта или замены оборудования.

Испытание изоляции силовых кабелей выпрямленным напряжением.

Перед вводом в эксплуатацию кабели на напряжение свыше 1000 В испытывают повышенным напряжением постоянного тока. Обычно испытания проводят дважды: перед их прокладкой на барабане и после прокладки, монтажа муфт и разделок кабельных воронок.

Каковы основные виды испытаний оборудования электрических установок?

Какие приборы используют для измерения тока, напряжения и мощности в электрических цепях?

Как включают в сеть счетчик активной энергии?

ПОДГОТОВКА К ВКЛЮЧЕНИЮ ЭЛЕКТРООБОРУДОВАНИЯ В РАБОТУ

При выполнении наладочных работ даже на одном объекте наладчик имеет дело с самым различным по номенклатуре электрооборудованием. В процессе проектирования, строительства, монтажа и ввода в эксплуатацию могут быть внесены изменения в технологический процесс, параметры отдельных единиц технологического и электротехнического оборудования. Нередко оборудование поставляется с отклонениями от проекта или в процессе монтажа допускаются ошибки. При транспортировке и хранении в электрооборудовании также могут возникнуть дефекты (ослабление креплений и нарушение регулировки, изменение механических характеристик, образование коррозии, нарушение проводимости контактов и снижение характеристик изоляции). Поэтому перед наладочным персоналом встает задача — увязать проектные решения с фактическим состоянием оборудования объекта и проверить возможность включения каждой единицы и всего комплекса оборудования в работу.

Начиная работу на объекте, наладчик па основе проектного решения обязан провести тщательный контроль состояния и анализ соответствия проекту каждой единицы механического (имеющего электропривод) и электротехнического оборудования, проанализировать взаимное соответствие электрооборудования (пусковой аппаратуры — электродвигателю, защитной аппаратуры — нагрузке линии, номинальных данных катушек пускателей, контакторов и электроприводов — номиналам питающей сети и цепей управления, количества размыкающих и замыкающих контактов — схеме управления), особенно в случае отклонения установленного оборудования от проектного Таким образом, наладчик начинает работу с электрооборудованием с внешнего осмотра установки и всех ее элементов, внутреннего осмотра и проверки механической части аппаратуры, паспортизации установки (записи паспортных данных и назначения каждой единицы оборудования по элементной схеме).

Цель осмотра и паспортизации — выявление возможных дефектов оборудования как по техническому состоянию и пригодности к эксплуатации, так и по соответствию его технических характеристик проекту и другому оборудованию.

Чаще всего при наладочных работах встречаются такие общие дефекты оборудования:

корпуса — повреждения их в процессе транспортировки, хранения и монтажа, неплотности в стыках, дефекты уплотнений, сварных и болтовых соединений и т. п.;

обмотки отклонение номинальных данных от проекта, механические повреждения, увлажнение изоляции, нарушение междувитковой изоляции, соединений в обмотках, токопроводах и выводах, несоответствие маркировки и группы соединения требованиям ГОСТа, заводским паспортам и другим сопроводительным документам, превышение допустимых отклонений сопротивления обмоток постоянному току и т. д.;

устройства переключения обмоток силовых трансформаторов — механические повреждения приводов, отсутствие фиксации привода в соответствующем положении, неправильное соединение отпаек, отсутствие контакта в переключателе;

магнитопроводы — коррозия и механические повреждения, приводящие к замыканию отдельных листов стали между собой, засорение вентиляционных каналов (статоров и роторов машин), нарушение зазоров или неплотное прилегание отдельных частей друг к другу (контакторы, пускатели, реле, электромагниты), нарушение изоляции стяжных болтов и их слабая затяжка (у трансформаторов) ;

коммутационные аппараты — неудовлетворительная регулировка тяг, привода и контактной системы, размыкающих и замыкающих контактов, отсутствие или неудовлетворительное состояние искрогасительных камер;

силовые кабели — видимые дефекты концевых заделок, повреждение изоляции и оболочек, обрывы жил, дефекты соединительных муфт;

фарфоровая изоляция — повреждение наружной поверхности (сколы, трещины, повреждения сваркой), внутренние дефекты, течи масла из-под уплотнений (вводы трансформаторов, конденсаторов);

заземляющие устройства — дефекты соединения заземляющих проводников с корпусами оборудования, несоответствие сопротивлению заземляющего устройства требованиям ПУЭ, ПТЭ, инструкций и др.

Обнаружение дефектов и организация их своевременного устранения — одна из основных задач наладки на данном этапе. Другой задачей является установление соответствия оборудования техническим условиям (ГОСТу, ПУЭ, ПТЭ), проекту и технологическим требованиям, оценка пригодности электрооборудования к эксплуатации и наладке его устройств управления, релейной защиты и автоматики.

Общие дефекты оборудования и требования к нему определяют и общую методику их выявления, которая строится на такой последовательности групп проверок, измерений и испытаний:

измерения и испытания, определяющие состояние изоляции токоведущих частей электрооборудования;

проверка состояния механической части и магнитной системы; измерения и испытания, определяющие состояние токоведущих

частей и качество контактных соединений электрооборудования;

проверка схем электрических соединений;

проверка, настройка и испытание устройств релейной защиты, управления, сигнализации, автоматики и других вторичных устройств;

окончательная оценка пригодности к эксплуатации электрооборудования (опробование работы электрооборудования — индивидуальное и комплексное).

Во всех группах проверок применяют общие для различных видов оборудования методы и способы измерений и испытаний.

Задачи быстрейшего ввода объектов в эксплуатацию требуют выполнения максимального количества проверок и испытаний в процессе монтажа электрооборудования до его полного окончания, что учитывается при организации наладочных работ. К таким работам относятся: ревизия электрооборудования, различные измерения, определяющие состояние изоляции обмоток и других токоведущих частей электрических машин и аппаратов; измерение сопротивления постоянному току обмоток, контактов и других частей и т. д.

Испытание пробы масла.

Обычно силовые трансформаторы I и II габаритов прибывают на монтаж заполненные маслом. В таких случаях при наличии удовлетворяющих нормам заводских испытаний, проведенных не более чем за 6 мес до включения в работу трансформатора, разрешается испытывать масло по сокращенной программе: на электрическую прочность и визуальное определение содержания механических примесей. Пробу масла отбирают из нижней части бака, предварительно промыв сливное отверстие. Посуда, в которую отбирают пробу масла, должна быть чистой, хорошо высушенной и плотно закрытой. Минимальное пробивное напряжение масла определяют на аппаратах АИИ-70 в маслопробном сосуде со стандартным разрядником, который выполнен в виде двух латунных электродов диаметром 25 мм с закругленными краями и расстоянием между электродами 2,5 мм. Залитое в сосуд масло выдерживается 30 мин для удаления воздушных пузырьков. Повышение напряжения до пробоя осуществляется плавно со скоростью до 2 кВ/с, причем выполняется 5—6 пробоев с интервалом 10 мин между ними. Первый пробой не учитывают. Электрическую прочность масла определяют как среднее арифметическое и сравнивают с табличными данными в ПУЭ. При отсутствии протокола заводских испытаний делают полный анализ пробы масла. Допустимое значение электрической прочности масла для трансформаторов напряжением 15 кВ составляет 30 кВ.

ИСПЫТАНИЕ КАБЕЛЬНЫХ ЛИНИЙ

По окончании строительных и монтажных работ проводят приемосдаточные испытания кабельных линий. При этом проверяют целость жил, измеряют сопротивление изоляции, испытывают ее повышенным напряжением постоянного тока и проверяют фазировку линий.

При испытании силовых кабелей мегаомметром на 2500 В выявляют грубые нарушения целости изоляции - заземление фаз, резкую асимметрию в изоляции отдельных фаз и т. д. Для силовых кабелей до 1000 В сопротивление изоляции должно быть не менее 0,5 МОм, для кабелей выше 1000 В оно не нормируется.

Силовые кабели выше 1000 В испытывают повышенным напряжением выпрямленного тока для выявления местных сосредоточенных дефектов, которые могут быть не обнаружены мегаомметром.

В соответствии с ПУЭ силовые кабели после прокладки испытывают постоянным током выпрямленного напряжения 6Uном (для кабелей от 1 до 10 кВ) и 5 Uном (для кабелей 20 и 35 кВ). Продолжительность испытания каждой фазы 10 мин. Кабель считается выдержавшим испытание, если не произошло пробоя, не было скользящих разрядов и толчков тока или его нарастания после того, как он достиг установившегося значения. При испытании напряжение плавно (1—2 кВ/с) поднимают до предусмотренного нормами и поддерживают неизменным в течение всего периода. Отсчет времени начинают с момента приложения полного испытательного напряжения. На последней минуте испытаний каждой фазы кабеля отсчитывают по показаниям микроамперметра значения тока утечки. Определяют отношение большего тока к меньшему (коэффициент асимметрии). Для кабелей с хорошей изоляцией это отношение меньше двух, для кабелей с удовлетворительной изоляцией токи утечки находятся в следующих пределах: до 300—500 (для кабельных линий 6—10 кВ) и до 700 мкА (для линий 20 35 кВ). После испытаний повышенным напряжением кабель снова измеряют мегаомметром, выполняют фазировку и включают линию под рабочее напряжение.

Если при испытаниях кабельной линии были отмечены толчки тока, испытание прекращают и отыскивают место повреждения.

Для отыскания места повреждения в кабелях требуется снизить переходное сопротивление в этом месте, для чего кабели прожигают. Специальных установок для прожигания кабелей промышленность не выпускает, поэтому они не рассматриваются в данном пособии. После окончания процесса прожигания сопротивление в месте пробоя снижается до нескольких десятков ом.

Для отыскания мест повреждения силовых кабелей используют следующие методы: относительные (с помощью которых определяют расстояние от места измерения до места повреждения) и абсолютные (с помощью которых достаточно точно указывают место повреждения непосредственно на трассе кабельной линии). В наладочной практике обычно применяют оба метода, при этом относительный метод позволяет быстро (но не точно) оценить расстояние, на которое должен отправиться оператор, и, пользуясь абсолютным методом , уточнить место для раскопок Из относительных методов наиболее распространен импульсный, из абсолютных — индукционный.

Импульсный метод основан на измерении времени прохождения импульса от одного конца линии до места повреждения и обратно. Для нахождения места повреждения в кабельной линии импульсным методом пользуются специальным прибором. При включении прибора в линию посылаются зондирующие импульсы, которые, распространяясь по ней, частично отражаются от неоднородностей волнового сопротивления и возвращаются к тому месту, откуда были посланы. При известной скорости распространения импульса v (средняя скорость распространения для большинства кабелей 3—35 кВ с бумажно-масляной изоляцией (160±1) м/мкс не зависит от их сечения и длины) и расстоянии до места повреждения 1Х можно определить время пробега импульса tr—2ix/v, следовательно, lx = vtx/2.

В основу действия приборов положен принцип зондирования исследуемой линии импульсом напряжения с индикацией процессов, происходящих на экране электронно-лучевой трубки (ЭЛТ). При измерении отыскивают на экране ЭЛТ отраженный импульс от места повреждения и определяют сдвиг во времени между моментом

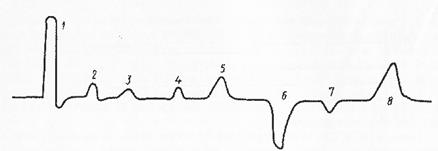

Рис 45 Изображение на экране ЭЛТ отраженных импульсов;

1 — зондирующий импульс, 2 — соединительная муфта. 3 — переход на кабель с более высоким волновым сопротивлением, 4— ответвительная муфта с нагрузкой, 5 - ответвительная муфта беи нагрузки, 6 — короткое замыкание на оболочку, 7 наличие влаги в кабеле (утечка), 8 обрыв или конец кабеля

посылки в линию зондирующего импульса и моментом прихода его отражения. Полярность отраженного сигнала указывает на характер изменения волнового сопротивления в месте отражения. Выброс вверх соответствует увеличению волнового сопротивления (обрыв, конец линии, переход с большего сечения жилы на меньшее, наличие муфты, конец кабельной линии), выброс вниз указывает на его уменьшение (короткое замыкание, утечка, переход с меньшего на большее сечение). Изображение отраженных импульсов на экране ЗЛТ показано на рис. 45. В эксплуатации длительное время находятся импульсные измерители Р5-5, Р5-8, Р5-9, Р5-10, P5-I0/1, причем Р5-8 и Р5-9 используют для измерений на коротких расстояниях (начиная с 1 м).

Основные технические характеристики измерителя Р5-10 приведены ниже.

Длительность зондирующего импульса, мкс 0,05—100

Амплитуда зондирующего импульса, В ... 2—20

Основная погрешность измерений, % .. ±1

Длительность развертки, мкс 3—1500

Масса, кг 9,8

Прибор имеет дополнительный режим зондирования линии I единичным перепадом напряжения, который дает картину изменения волнового сопротивления вдоль этой линии. С помощью прибора Р5-10 можно использовать два метода зондирования линии: видеоимпульсом и ступенчатым напряжением (рис. 46). Выход прибора согласуется с волновым сопротивлением линии в диапазоне 30— 500 Ом. Его структурная схема показана на рис. 47. В приборе имеется блок входных цепей, предназначенных для обработки коммутации зондирующих и отраженных импульсов при различных измерениях на кабелях.

Индукционный метод предназначен для непосредственного отыскания мест повреждения на трассе кабельной линии, а также для определения трассы и глубины залегания кабеля. Метод основан на улавливании электромагнитных колебаний по поверхности земли вблизи трассы проверяемого кабеля при пропускании по нему тока звуковой частоты.

Рис 46 Методы зондирования линии прибором Р5 10-.

1 - характеристика волнового сопротивления линии, 2 - зондирующий сигнал (единичный перепад напряжения), —зондирующий сигнал (видеоимпульс), 4 — импульсная характеристика при зондировании видеоимпульсом, 5 — импульсная характеристика при зондировании единичным перепадом, I — кабельная вставка, II — конец кабеля

Для отыскания места повреждения кабеля при замыкании между жилами применяют схему, показанную на рис. 48. От генератора G на две поврежденные жилы подается ток порядка 5 20 А и с помощью кабелеискателя определяется место повреждения. При этом оператор должен пройти по трассе с кабелеискателем. состоящим из приемной антенны Р в виде рамки, усилителя У и телефонной гарнитуры В.

Наводимый в приемной антенне сигнал, пропорциональный току в кабеле, усиливается усилителем и подается в телефон, при этом слышно характерное звучание. Для большего выделения сигнала генератора его частота может быть промодулирована по амплитуде.

Рис 47 Структурная схема прибора Р5-10:

ГГ — тактовый генератор, ГПН — генератор пилообразного напряжения. ЗР - схема задержки развертки, УГО усилитель горизонтального отклонения, ЗГ — задающий генератор, ЗГЗ—схема задержки генератора зондирующих импульсов, ГЗ — генератор зондирующих импульсов, В U — входные цепи, У ПС—усилитель приходящих сигналов, И индикатор (ЭЛТ), ФКМ - схема формирования калибрационных меток

Рис. 48. Схема определения замыкания между жилами индукционным методом:

I место повреждения, 2— кабель в трубе, 3— соединительная муфта

Силовые кабели имеют скрутку жил с шагом повива от 0,5 до 2,5 м, и в приемной антенне при перемещении над кабелем по трассе будет индуктироваться сигнал, периодически изменяющийся от минимума до максимума. Таким образом, при движении оператора по трассе кабеля в телефоне будут слышны периодические усиления и затухания звука, которые повторяются точно через определенные интервалы в зависимости от шага скрутки жил кабеля.

В местах, где имеются муфты, длина интервалов слышимости нарушается и прослушивается усиление звука (за счет развода жил в муфте). Особое внимание следует обратить на концевой эффект. Если звук прекращается плавно или обрывается без заметного усиления, это указывает, что кабель ушел на большую глубину или заложен в металлической трубе. Если звук усиливается, это свидетельствует о месте повреждения. Для более точного определения места повреждения или в сомнительных случаях измерения выполняют с двух сторон В обоих случаях звучание должно прекратиться в одном и том же месте кабельной трассы.

При определении места повреждения и трассы кабеля необходимо учитывать, что значение принимаемого сигнала зависит от токораспределения в кабеле и взаимного пространственного расположения антенны и кабеля.

При индукционном методе используют генераторы звуковой частоты (ГЗЧТ-2, ГЗЧТ-4, ГИС-2, ГИП, ГКИ) и индукционные кабелеискатели (ИПК-4, ИП-7, ИП-8, ПК-1). В практике пусконаладочных работ широко применяют генераторы ГЗТЧ-4, кабелеискатели ИП-7, ИП-8 и ПК-1.

В настоящее время готовится к выпуску новый генератор ГЗЧТ-2Р со следующими улучшенными техническими характеристиками:

Напряжение питающей сети, В 220

Диапазон рабочих частот, Гц ... .. 800—1200

Выходная активная мощность, кВт 2

Максимальная выходная мощность, кВ- А:

в непрерывном режиме 7,5

а режиме модуляции 8.8

Максимальный ток выхода, А:

в непрерывном режиме ... 30

в режиме модуляции 42

Масса, кг ... 24,5

Генератор состоит из сетевого выпрямителя, инвертора на тиристорах и силового согласующего трансформатора с переключателем. Ток на выходе контролируется амперметром. Блок управления собран на интегральных микросхемах. Генератор обладает достаточной мощностью, позволяющей вести дожиг кабелей.

Поиск трассы можно вести как по максимуму громкости сигнала, когда ось ферритовой антенны перпендикулярна оси кабеля, так и по минимуму громкости сигнала, когда ось антенны параллельна его оси. Последний метод наиболее точен.

Какие установлены объемы и нормы испытаний комплектных распределительных устройств до и выше 1000 В?

Как испытывают после прокладки силовые кабели на напряжение от / до 10 кВ?

Какие приборы применяют при индукционном методе отыскания мест повреждения кабелей?

ВИДЫ ИСПЫТАНИЙ ЭЛЕКТРООБОРУДОВАНИЯ

В процессе монтажа и после его окончания, а также в условиях эксплуатации электрооборудование электроустановок проходит проверку, испытания и наладку.

При транспортировке и монтаже электрооборудование может быть повреждено. Во время эксплуатации возможно его повреждение вследствие естественного износа, а также конструктивных дефектов.

К наладке электрооборудования предъявляют регламентированные требования, для соблюдения которых проводят следующие испытания:

типовые в соответствии с действующими ГОСТами;

приемосдаточные в соответствии с ПУЭ, а в отдельных случаях с указаниями Минэнерго;

профилактические и другие в соответствии с Правилами технической эксплуатации электрических станций и сетей (ПТЭ), объемом и нормами испытаний электрооборудования и инструкциями на отдельные элементы электрооборудования.

Типовые испытания проводят на заводах-изготовителях по программам и с объемами, указанными в стандартах и технических условиях, но частично их можно проводить на месте монтажа электроустановок. При типовых испытаниях проверяют соответствие электрооборудования тем требованиям, которые предъявляются к нему стандартами.

Приемосдаточные испытания проводят во вновь сооружаемых и реконструируемых установках до 500 кВ.

При испытаниях выявляют соответствие смонтированного оборудования проекту, снимают необходимые характеристики и выполняют определенный объем измерений. После рассмотрения результатов испытаний дают заключение о пригодности оборудования к эксплуатации.

Профилактические испытания проводят в процессе эксплуатации оборудования, что позволяет расширить возможности обнаружения дефектов с целью своевременного ремонта или замены оборудования.