|

Архитектура Аудит Военная наука Иностранные языки Медицина Металлургия Метрология Образование Политология Производство Психология Стандартизация Технологии |

|

Архитектура Аудит Военная наука Иностранные языки Медицина Металлургия Метрология Образование Политология Производство Психология Стандартизация Технологии |

Абразивные инструменты в медицине.Стр 1 из 6Следующая ⇒

Московский Государственный Технический Университет Им. Н.Э. Баумана Кафедра “ТЕХНОЛОГИИ ПРИБОРОСТРОЕНИЯ”

МОДУЛЬ ПО РАЗДЕЛУ “АБРАЗИВНАЯ ОБРАБОТКА” Курса “ОСНОВЫ ТЕХНОЛОГИИ ПРИБОРОСТРОЕНИЯ”

Автор: Сагателян Г.Р. Студенты: Прудников Е.С. Сахончик В.А. Соломонов А.С.

Москва, 200 9

ОСНОВНЫЕ ОПРЕДЕЛЕНИЯ Абразивная обработка – обработка резанием, осуществляемая множеством абразивных зерен. По кинематическому признаку абразивная обработка подразделяется на шлифование и доводку. Шлифование – абразивная обработка, при которой инструмент совершает только вращательное движение, которое является главным движением резания, а заготовка – любое движение. Сечение срезаемого слоя при шлифовании (рис. 1) и доводке чрезвычайно мало (менее 1 мкм).

Рис. 1. Сечение срезаемого слоя при шлифовании При таких усилиях, в зоне пластического деформирования единичным режущим элементом, нет дислокаций, т.е. обрабатываемый материал имеет свою теоритическую прочность, которая в тысячи раз выше реальной прочности. В таких условиях в качестве инструментальных могут работать лишь наиболее твердые и прочные материалы, которыми и являются абразивные материалы. Доводка – абразивная обработка, при которой инструмент и заготовка одновременно совершают любое движение со скоростями одного порядка или при неподвижности одного из них другой совершает сложное движение. Технологические возможности шлифования: IT(6...8); Rа=1, 25...0, 16 мкм, доводки: IТ(1...7), шероховатость от Rа=0, 16 мкм до Rz =0, 05 мкм. Доводка подразделяется на суперфиниширование, хонингование и притирку (доводку свободным абразивом). Суперфиниширование – доводка, осуществляемая при одновременно выполняемых колебательном движении абразивного инструмента и вращении загтовки. Хонингование – доводка, осуществляемая при одновременно выполняемых вращетельном и возвратно-поступательном движениях абразивного инструмента. Притирка – доводка притирами. Если к точности обработанной поверхности не предъявляется повышенных требований, то применяют полирование. Абразивное полирование – абразивная обработка, предназначенная только для уменьшения шероховатости обрабатываемой поверхности и увеличения зеркального отражения.

АБРАЗИВНЫЕ МАТЕРИАЛЫ Режущая часть абразивного инструмента состоит из зерен абразивных материалов: окиси алюминия, карбида кремния, алмаза, кубического нитрида бора (табл. 1).

Таблица 1. Марки и области применения абразивных материалов Абразивный материал |

Марка |

Область применения | ||||

| Абразивный инструмент | Обработка | |||||

| Электрокорунд: нормальный с содержанием a А1203, %: 91 92 | 12А 13А | Свободное зерно, пасты, круги | Малоответственные обдирочные работы | |||

| 93 | 14А | Круги, сегменты, бруски | Шлифование стальных заготовок, ковкого чугуна, твердой бронзы, никелевых и алюминиевых сплавов кругами на органической и керамической связках; резка заготовок; зачистка литья, поковок | |||

| 95 | 15А | Круги, бруски, шлифовальная шкурка | Отделочные работы шкуркой. Скоростное шлифование углеродистых и легированных сталей в закаленном состоянии, быстрорежущих сталей кругами на керамической и бакелитовой связках. Заточка инструмента | |||

| белый с содержанием a-А12О3, %: 97 | 23А | Свободное зерно, пасты, круги, бруски | Шлифование стальных заготовок кругами на органических связках; отделка деталей из легированных и закаленных сталей незакрепленным зерном, пастами и брусками. | |||

| 98 | 24А | Круги, бруски, шлифовальная шкурка | Чистовое и профильное шлифование деталей из закаленных сталей кругами и брусками на керамических связках; отделочная обработка шлифовальной шкуркой; шлифование деталей, склонных к прижогам | |||

| 99 | 25А | Круги, бруски, шлифовальная шкурка и паста | Отделочное шлифование и резьбошлифование инструментальной и легированной конструкционной стали. Доводка пастами, суспензиями. Заточка сложного режущего инструмента. | |||

| хромистый с содержанием a-Al2O3, %: 97 | 32А; 33А; 34А | Свободное зерно, пасты, круги, бруски, сегменты | Шлифование с повышенными припусками заготовок из конструкционных, углеродистых, легированных сталей и труднообрабатываемых материалов в закаленном и незакаленном состоянии: заточка быстрорежущих инструментов; чистовое шлифование; обеспечивают более высокую производительность, чем круги из белого электрокорунда марок 23А и 24А | |||

| Титанистый | 37А | Шлифовальные круги | Имеет повышенную прочность.Применяется на операциях предварительного шлифования с увеличенным съемом материала | |||

| Циркониевый | 38А | Отрезные и шлифвальные круги. Шлифовальная шкурка | Имеет высокую прочность. Для обдирочных работ с большими удельными нагрузками на абразивное зерно | |||

| монокорунд с содержанием a-Al2O3, %: 96, 5-97, 4 | 43А | Свободное зерно, пасты, бруски, шлифовальная шкурка | Окончательная обработка ответственных деталей из легированных, в том числе коррозионно-стойких жаропрочных сталей и сплавов | |||

| 97, 5 98, 5 | 44А 45А | Круги, бруски, шлифовальная шкурка | Шлифование труднообрабатываемых коррозионно-стойких и жаропрочных сталей и сплавов, легированных цементированных, азотированных сталей; шлифование, заточка и доводка режущего инструмента | |||

| Карбид кремния: черный с содержанием SiC, %: 95 | 53С | Зерна, порошки, пасты | Для тяжелых, обдирочных и зачистных работ | |||

| 97 98 | 54С 55С | Круги, бруски, сегменты. Шлифовальная шкурка | Обработка твердых, хрупких и очень вязких материалов: твердых сплавов, серого и отбеленного чугуна, бронзового и латунного литья, меди, неметаллических материалов (минералов, стекла, фарфора и т.д.) | |||

| зеленый с содержанием SiC, %: 97-99, 5 | 63С | Круги, бруски, сегменты на различных связках | Шлифование и доводка твердых сплавов, легированных и закаленных сталей и высокотвердых неметаллических материалов; заточка твердосплавного инструмента, правка кругов | |||

| 96-97 | 64С | Свободное зерно, круги, бруски, шлифовальная шкурка | Окончательное шлифование, чистовая заточка твердосплавного инструмента, хонингование и суперфиниширование | |||

| Карбид бора В4С, % 93 | КБ | Свободное зерно, пасты | Доводка незакрепленным зерном деталей из твердых сплавов и чугунов, а также рубина и сапфира | |||

| Кубический нитрид бора (эльбор, кубанит, боразан, гексанит) | ЛО; ЛП; ЛД; ЛОМ; ЛОС; КО; КР; КРМ; ГА; ЛКВ ЛМ | Круги, бруски, шлифовальная шкурка | Шлифование закаленных жаропрочных легированных сталей, заточка инструмента из быстрорежущих сталей; внутреннее прецизионное шлифование, доводка, полирование и суперфиниширование | |||

Марки абразивных материалов иностранного производства обозначают в соответствии со стандартами ISO 525, EN 12413 (DIN 69000, часть 1), ASNSI B 74.13-1977 (табл. 2).

Таблица 2. Марки абразивных материалов импортных инструментов

| Стандарт | Марка | Материал |

| ANSI B ISO 525 EN 12413 | A | Электрокорунд |

| C | Карбид кремния | |

| D | Алмаз | |

| Z | Циркониевый корунд | |

| B | Кубический нитрид бора |

Измельченный и классифицированный абразивный материал называют шлифовальным материалом.

Зернистость шлифовальных материалов (ГОСТ 3647-80) определяется размером абразивных зерен. Её выбирают в зависимости от вида обработки (табл. 3). Обозначение зернистости дополняют индексами В, П, Н и Д, которые характеризуют процентное содержание (массовая доля) основной фракции (может составлять 60 — 36%).

Таблица 3. Зернистость абразивных материалов.

| Зернистость по ГОСТ 3647 - 71 |

Размер зерна основной фракции, мкм | Индекс обозначения содержания зерна основной фракции, % |

| |||

Область применения

-

55

45

41

40

32

25

500-400

400-315

315-250

Предварительное и окончательное шлифование закаленных стальных поверхностей и чугуна до 6-7-го классов шероховатости поверхности (Ra = 2, 5 … 0, 63 мкм). Заточка режущего инструмента.

43

39

12

10

8

6

160-125

125-100

100-80

80-63

Отделочное и профильное шлифование до Ra = 0, 63…0, 16 мкм. Чистовая заточка и доводка режущего инструмента. Предварительное хонингование. Резьбошлифование (резьба крупного шага).

40

36

М63

М50

М40

М28

М20

М14

М10

М7

М5

63-50

50-40

40-28

28-20

20-14

14-10

10-7

7-5

5-3

60

50

Суперфиниширование, доводка, чистовое хонингование для получения шероховатости поверхности Ra = 0, 16 мкм и менее

40

37

Абразивный материал, размеры зерен которого находятся в пределах 4750-45 мкм, называется шлифовальным порошком. Для изготовления абразивного инструмента, исключая инструмент на гибкой основе, а также для использования шлифовальных порошков при обработке свободным абразивным зерном изготовляют шлифовальные порошки зернистостей F4-F220. Для изготовления абразивного инструмента на гибкой основе изготавливают шлифовальные порошки зернистостей P12-P220. Ориентировочное соответствие зернистостей по новому и старому обозначениям приведено в таблице 4.

Таблица 4 – Ориентировочное соответствие зернистостей.

| Обозначение зернистостей | |

| ГОСТ Р 52381 | ГОСТ 3647 |

| F4 |

- |

| F5 | |

| F6 | |

| F7 | |

| F8 | |

| F10 | 200 |

| F12, P12 | 160 |

| F14 | - |

| F16, P16 | 125 |

| F20, P20 | 100 |

| F22 | - |

| F24, P24 | 80 |

| F30, P30 | 63 |

| F36, P36 | 50 |

| F40, P40 | - |

| F46 | 40 |

| F54, P50 | 32 |

| F60, P60 | 25 |

| F70 | 20 |

| F80, P80 | - |

| F90, P100 | 16 |

| F100, P120 | 12 |

| F120, P150 | 10 |

| F150, P180 | 8 |

| F180, P220 | 6 |

| F220 | 5 |

АБРАЗИВНЫЕ ИНСТРУМЕНТЫ

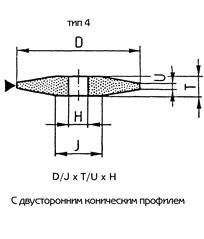

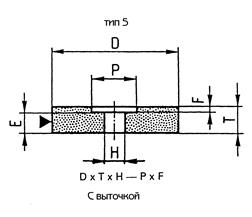

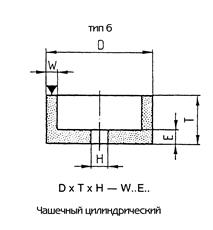

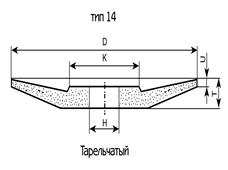

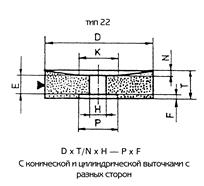

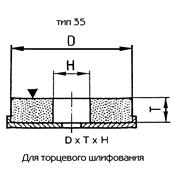

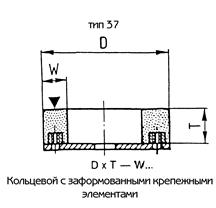

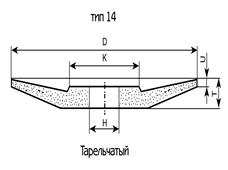

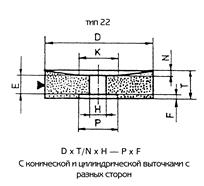

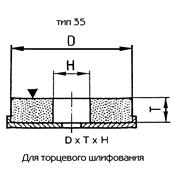

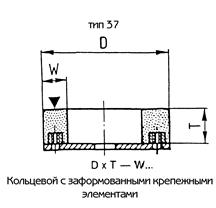

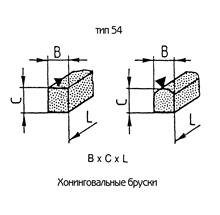

Основными разновидностями инструментов для абразивной обработки являются круги, применяемые для шлифования, и бруски, применяемые для хонингования и суперфинишрования. Конструктивные разновидности шлифовальных кругов приведены на рис.2.

Рис. 2 – Формы (типы) шлифовальных кругов.

Плоские шлифовальные круги могут иметь различную конфигурацию контура. Это указывают в букве, которая ставится сразу после номер типа шлифовального круга, в соответствии с рисунком 3.

Рекомендованные размеры:

1)U=0, 25T, до максимального значения 3 мм.

2)U=0, 33T.

3)U и V равны.

Рис. 3 – обозначение конфигурации контура плоских кругов.

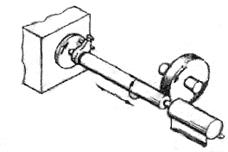

Для внутреннего шлифования и для ручной обработки применяют шлифовальные головки, некоторые разновидности которых приведены на рисунке 4.

Рис.4 – Формы (типы) шлифовальных головок.

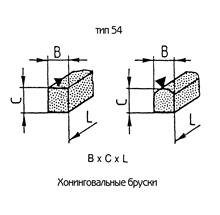

Кроме шлифовальных кругов и шлифовальных головок, абразивными инструментами являются также абразивные бруски, некоторые разновидности которых представлены на рисунке 5.

Рис. 5 – Формы (типы) абразивных брусков.

Связка абразивного инструмента (табл. 5) в значительной степени обусловливает интенсивность съема материала заготовки, качество обработки, износ инструмента и экономичность операции.

Таблица 5. Маркирование и область применения инструментов на разных связках.

| Вид связки и область применения | обозначение | Разновидность связки | Состав и краткая характеристика |

| Керамическая. Рекомендуется для всех видов шлифования, кроме обдирки на подвесных станках, отрезки, прорезки узких пазов, плоского шлифования торцом круга | К

(V) | К0 | Малогабаритные круги для внутреннего шлифования |

| К1 | Инструменты общего назначения | ||

| К8 | Плавящаяся связка. Для кругов из электрокорунда (все виды шлифования). Состав, %: Пигмалит – 48; латенская глина – 40; тальк – 12. | ||

| К5 | Плавящаяся связка. Для кругов из электрокорунда повышенной прочности и кромкостойкости. Состав, %: Шпат полевой – 25; латенская глина – 15; каолин – 15; тальк – 10; борное стекло 35. | ||

| К7 | Инструменты для скоростного, профильного врезного, прецизионного шлифования. | ||

| К3 | Спекающаяся связка. Для кругов из карбида кремния для всех видов шлифования и заточки. Состав, %: шпат полевой – 60…65; огнеупорная глина – 35…49. Для инструментов из карбида кремния, V до 35 м/с | ||

| К10 | Спекающаяся связка. Для кругов из карбида кремния всех назначений. Состав, %: шпат полевой – 50; огнеупорная глина – 30; борное стекло – 20. | ||

| K12 K20 K15 | Для инструмента из белого и нормального электрокорунда; для скорости шлифования 35-50м/с | ||

| K43 | Для высокоскоростных (V=60 м/с) кругов из электрокорунда | ||

| Бакелитовая. Для обдирки на подвесных станках, отрезки, прорезки узких пазов, плоского шлифования торцом круга, а также для окончательной заточки режущих инструментов, отделочного шлифования, хонингования и резьбошлифования | Б(B) | Б | Пульвербакелит с криолитом. Инструмент с повышенной режущей способностью для шлифования деталей, имеющих склонность к прижогам; для зачистки и обдирочного шлифования, для заточки и хонингования. |

| Б1 | Пульвербакелит с другими наполнителями. Инструмент обычного назначения. Для плоского, внутреннего шлифования, заточки, разрезных работ. | ||

| Б2 | Бакелит жидкий. Инструмент для торцешлифования сегментными кругами. | ||

| Б3 | Специальная. Инструмент для резьбошлифовальных и отрезных работ, хонингования. | ||

| (В4) | Б4 | Бакелитовая с графитовым наполнителем | |

| RF | БУ | Для кругов, армированных стеклотканью. | |

| Вулканитовая. Круги для отрезки, прорезки узких пазов, чистовой обработки фасонных поверхностей, бесцентрового и отделочного шлифования и полирования гибкими кругами | В (R) | В | Натрийбутадиеновая, изготавливаемая на вальцах. Инструмент общего назначения; для ведущих кругов, бесцентрового шлифования. |

| В1 | Специальная. Инструмент для отрезных работ, обработки фасонных поверхностей, хонингования незакаленных сталей. | ||

| В2 | Специальная. Ирнструмент повышенной прочности для скоростного шлифования и резьбошлифования. | ||

| В3 | Для инструментов, изготовляемых прессованием. Инструменты повышенной режущей способности для профильной обработки подшипников качения, чистового шлифования цилиндрических и некруглых поверхностей. | ||

| В скобках приведены новые обозначения связок | |||

Твердость абразивного инструмента (табл. 6) — сопротивляемость связки вырыванию абразивных зерен с поверхности инструмента под влиянием сил резания.

Таблица 6. Степень твердости абразивного инструмента.

| Степень твердости | Область применения |

| ВМ1, ВМ2, М1 (весьма мягкие и мягкие) | Операции шлифования с интенсивным самозатачиванием инструмента: обработка цветных металлов, труднообрабатываемых и вязких сплавов. |

| М2, МЗ, СМ1, СМ2 (мягкие и среднемягкие) | Плоское шлифование торцом круга (на бакелитовой связке), периферией круга (на керамической связке); шлифование и заточка инструмента из твердых сплавов, минералокерамики, закаленных углеродистых и легированных сталей. Тонкое шлифование, резьбошлифование, зубошлифование, суперфиниширование. Шлифование цветных металлов и сплавов |

| СМ2, С1, С2 (среднемягкие и средние) | Чистовое шлифование (круглое, плоское, внутреннее, бесцентровое) деталей из закаленной стали; шлифование резьб с крупным шагом. Обдирочное шлифование торцом круга |

| С2, СТ1, СТЗ (средние и среднетвердые) | Шлифование (круглое, бесцентровое, профильное, резьбошлифование) незакаленных, углеродистых и легированных сталей и сплавов и других вязких материалов; плоское шлифование сегментами; хонингование |

| СТ1, СТ2, Tl, T 2 (среднетвердые и твердые) | Обдирочное шлифование, шлифование фасонных профилей, прерывистых поверхностей, отрезные работы, зачистка поковок и отливок, ведущие круги для бесцентрового шлифования, хонингование закаленных сталей |

| ВТ1, ВТ2, ЧТ1, ЧТ2(весьма твердые и чрезвычайно твердые) | Обдирочное шлифование, правка абразивных кругов методом обкатки и шлифования. Шлифование заготовок с малым припуском (детали часовых механизмов), шлифование шариков для подшипников. |

| П р и м е ч а н и е. Цифры справа от обозначений характеризуют возрастание твердости абразивного инструмента внутри степени. | |

Контроль твердости кругов выполняют в соответствии с ГОСТ 18118-79, ГОСТ 19202-80 и ГОСТ 21323-75. Чем тверже круг, тем большая сила необходима, чтобы вырвать зерно из связки, но в то же время в большей степени проявляется склонность инструмента к засаливанию (забиванию пор круга стружкой) при шлифовании, например, вязких незакаленных материалов.

Согласно стандарту ANSI B 74.13-1977 твердость абразивных инструментов обозначается латинскими буквами от A до Z (от мягких к твердым).

В соответствии со стандартами FEPA EN 12413 и DIN 69100, часть 1, абразивные инструменты по твердости маркируют следующим образом.

| Мягкие | H-K |

| Средние | L-O |

| Твердые | P-S |

| Очень твердые | T-W |

В настоящее время старые обозначения твердости абразивных инструментов заменены на новые при следующем ориентировочном соответствии (табл. 7).

Таблица 7 - обозначение твердости

| Старое по ГОСТ 18118, ГОСТ 19202, ГОСТ 21323 | BM1 | BM2 | M1 | M1 | M3 | CM1 | CM2 | C1 | C2 | CT1 | CT2 | CT3 | T1 | T2 | BT | ЧТ |

| Новое по ГОСТ Р52587-2006 | F | G | H | I | J | K | L | M | N | O | P | Q | R | S | T | V |

Структура абразивного инструмента (табл. 8) характеризуется количественным соотношением объемов шлифовального материала, связки и пор в абразивном инструменте. Различают три группы структур номеров: 1 - 4 – закрытые (плотные), 5 - 6 – средние, 7 - 8 – полуоткрытые, 9 - 12 – открытые, 13 - 18 – высокопористые.

По стандарту ANSI B 74.13-1977 структуры абразивных инструментов обозначаются номером от 1 до 16 (не исключено использование больших номеров) – чем больше номер, тем более «открытая» структура. В соответствии с EN 12413 и DIN 69100 предусмотрены следующие номера, характеризующие плотность структуры:

| Закрытые Средние | 1 – 3 4 – 5 |

| Открытые | 6 – 8 |

| Очень открытые | 9 - 10 |

| Высокопористые | 13 - 18 |

Таблица 8. Структура кругов для различных видов шлифования.

Структура

Содержание зерна в круге, % (объемная доля)

Область применения

Группа

Номер

Закрытая или плотная

Шлифование и доводка хрупких и твердых материалов; шлифование профильное и с большими подачами при переменной нагрузке; отрезка материалов

Средняя

Абразивные круги имеют сложное условное обозначение. Старые обозначения поясняются на рис. 6.

Рис. 6. Условное обозначение абразивных инструментов

Алмазные инструменты

Конструктивные особенности алмазных кругов приведены в табл. 9.

Таблица 9. Обозначение форм алмазных кругов.

| Наименование кругов | Форма сечения круга | Обозначение формы кругов | Наименование кругов | Форма сечения круга | Обозначение формы кругов |

| Круги алмазные шлифовальные плоские прямого профиля |

| 1А1 | Круги алмазные шлифовальные плоские прямого профиля |

| 6А9 |

| 1А6 | Круги алмазные шлифовальные профильные |

| 6FF6V | |

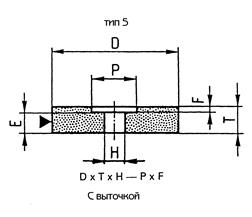

| Круги алмазные шлифовальные плоские прямого профиля без корпуса |

| А8 | Круги алмазные шлифовальные плоские с двухсторонней выточкой |

| 9А3 |

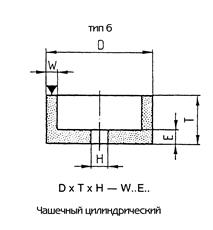

| Круги алмазные шлифовальные плоские с односторонним коническим профилем |

| 1V1 | Круги алмазные шлифовальные чашечные конические |

| 11A2 |

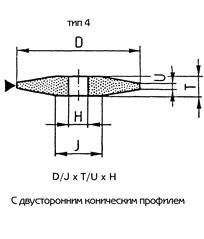

| Круги алмазные шлифовальные плоские с двухсторонним коническим профилем |

| 1EE1X |

| 12A2 | |

| Круги алмазные шлифовальные плоские с полукругло-выпуклым профилем |

| 1F1X |

| 11V4 | |

| 1FF1X |

| 11V5 | ||

| Круги алмазные шлифовальные плоские с полукругло-вогнутым профилем |

| 2FF6 |

| 11V9 | |

| Круги алмазные шлифовальные плоские прямого профиля |

| 2A2 | Круги алмазные шлифовальные тарельчатые |

| 12V5 |

| Круги алмазные шлифовальные профильные |

| 4D5 |

| 12R4 | |

| Круги алмазные шлифовальные плоские |

| 5A6 | Круги алмазные шлифовальные плоские прямого профиля |

| 14A1 |

| Круги алмазные шлифовальные плоские прямого профиля трехсторонние |

| 14U1 | Круги алмазные шлифовальные с двухсторонным коническим профилем |

| 14EE1X |

Алмазные инструменты имеют сложное условное обозначение, поясняемое на рис.8:

Рис. 8. Условное обозначение алмазных инструментов

Различия между двумя способами производства алмазных боров показаны на рис. 9.

Рис. 9. Два способа производства алмазных боров

Таблица 10.Принцип составления обозначений станков шлифовальной группы

| Станки | Группа | ||||||||||

Тип станка

шлифовальные и доводочные

3

Таблица 11.Наиболее распространенные круглошлифовальные станки

|

№ п/п |

Наименование станка | Модель | Главный параметр | диаметр круга, мм | Главное движение |

Масса, т | ||

| Наибольший диаметр устанавливаемого изделия Х длина, мм | Скорость |

Мощность, кВт | ||||||

| Скорость круга, м/с | Частота вращения изделия, об/мин | |||||||

| 1 | круглошлифовальный универсальный станок высокой точности | 3У10В | 100 х 160 | 150 | 35; 50 | 100-950 | 1.1 | 1.63 |

| 2 | круглошлифовальный универсальный станок высокой точности | 3К12 | 200 х 500 | 400 | 35; 50 | 52-780 | 5.5 | 3 |

| 3 | круглошлифовальный полуавтомат для продольного и врезного шлифования повышенной точности | 3М151 | 200 х 710 | 250 | 50 | 50-500 | 10 | 5.6 |

Схема круглого наружного шлифования показана на рис 12.

|

|

Рис. 12. Схема круглого наружного шлифования. а – с продольной подачей, б – с поперечной подачей

В первом случае (а) шлифовальный круг имеет два движения: вращательное вокруг собственной оси (скорость резания) и поступательное в направлении перпендикулярном к оси обрабатываемой детали (поперечная подача - St). Заготовка также получает два движения: вращательное вокруг оси со скоростью и поступательное вдоль оси (продольная подача). Во втором (б) случае шлифовальный круг перекрывает всю длину обрабатываемой поверхности заготовки. Шлифовальный круг и обрабатываемая заготовка имеют вращательное движение. Поперечная подача St осуществляется одним кругом в поперечном направлении, перпендикулярно к оси заготовки.

Шлифовальный круг вращается с окружной скоростью 30 м/с, заготовка со скоростью V3 = 30 м/мин в направлении, противоположном направлению вращения шлифовального круга.

Таблица 12. Наиболее распространенные внутришлифовальные станки

| № |

П/п

Наименование станка

Главное движение

Масса, т

Наибольший

Диаметр шлифуемого

Отверстия х длина,

мм

Скорость

Мощ-ность, кВт

1

М225В

Х 80

100-2000

1, 5

2, 8

2

К227В

Х 200

60 – 1200

4

4, 3

3

А230

Х 500

10 - 100

11, 5

14, 5

Способы обработки заготовок на внутришлифовальных станках показаны на рис. 18.

Рис. 18. Способы шлифования заготовок на внутришлифовальных станках: цилиндрических отверстий (а); конических отверстий (б); отверстия и торца за один установ заготовки (в); врезанием (г - ж); 1 – круг; 2 – заготовка; 3 – поступательное движение; А, Б – поверхности, получаемые за один установ.

Рис. 18. Способы шлифования заготовок на внутришлифовальных станках: цилиндрических отверстий (а); конических отверстий (б); отверстия и торца за один установ заготовки (в); врезанием (г - ж); 1 – круг; 2 – заготовка; 3 – поступательное движение; А, Б – поверхности, получаемые за один установ.

Внутреннее шлифование осуществляется шлифовальными кругами, диаметр которых меньше диаметра заготовки (рис 19.).

Внутреннее шлифование осуществляется шлифовальными кругами, диаметр которых меньше диаметра заготовки (рис 19.).

Рис 19. Кинематика внутреннего шлифования

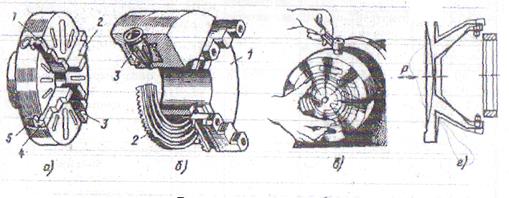

Приспособления для крепления заготовок показаны на рис. 20:

Рис. 20. Зажимные приспособления: а – простой четырехкулачковый патрон; 1-4 – кулачки; 5 – винт; б – самоцентрирующийся патрон; в – устанвка обрабатываемой заготовки (кольца) на магнитном патроне; г – схема устройства мемтбранного патрона.

П/п

Наименование

Станка

Модель

Диаметр круга, мм

Главное движение

Наибольший

Диаметр детали, мм

Скорость кругов

Характеристики внутришлифовальных станков приведены в табл.13.

Таблица 13. Наиболее распространенные бесцентрово-шлифовальные станки

Возможны два способа обработки заготовок на бесцентрово-шлифовальных станках (рис 22).

Рис. 22. Схемы обработки на бесцентрово-шлифовальном станке напроход (а)

и врезанием (б, в); 1-шлифовальный круг; 2 – заготовка; 3 – ведущий круг; 4 – упор; 5 – выбрасыватель.

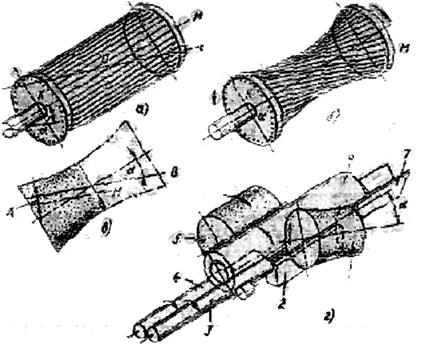

Бесцентровое наружное шлифование - легко автоматизируемый процесс, осуществляемый непрерывным потоком. Оно может осуществляться сквозной подачей. Схема сквозного бесцентрового шлифования показана на рис. 23.

Рис. 23. Кинематика сквозного бесцентрового шлифования

Заготовка 1 находятся между двумя кругами (рабочим 2, ведущим 3) и поддерживается опорным ножом 4. Круги вращаются в одну сторону. Ось ведущего круга наклонена к оси рабочего шлифовального круга под углом для обеспечения продольной подачи. Ведущий круг касается шлифуемой детали по линии (рис 24).

Рис. 24. Поверхность гиперболоида (а, б) и действительная форма абразивного ведущего круга (в, г): 1 – ведущий круг; 2 – поддерживающий нож; 3, 4 – загрузочные планки; 5 – круг; 6 – заготовка; 7 – направляющие планки.

Таблица 14. Наиболее распространенные плоскошлифовальные станки

| № |

П/п

Наименование

Станка

Модель

Диаметр круга, мм

Главное движение

Мощность кВт

Масса,

т

Скорость

Кинематическая схема обработки на плоскошлифовальных станках показана на рис. 26

Рис. 26 Кинематическая схема обработки на плоскошлифовальных станках

Таблица 15.Технические характеристики однодисковых доводочных станков

| № | Модель | Наружный диаметр притира, мм | Диаметр правильных колец, мм | Частота вращения притира об/.мин | Мощность, кВт | Масса, т | |

| Наружный | Внутренний | ||||||

| 1 | 3803П | 280 | 130 | 100 | 71; 141 | 0, 4 | 0, 16 |

| 2 | 3804П | 450 | 210 | 160 | 40; 80 | 0, 6 | 1, 0 |

| 3 | 3806П | 750 | 320 | 250 | 22; 75 | 2, 2 | 1, 8 |

| 4 | 3807В | 1060 | 410 | 360 | 20-40 | 6, 7 | 5, 0 |

| 4 | 3808П | 1600 | 620 | 500 | 19 | 12 | 10, 9 |

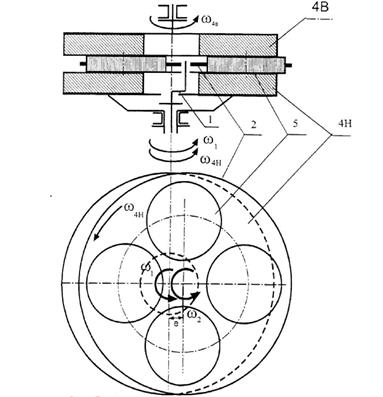

Двухдисковые станки в свою очередь бывают планетарными и эксцентриковыми (рис 32.). На них обрабатывают детали, типа показанных на рис.33.

|

|

Рис. 32. Планетарные (а) и эксцентриковые (б) двухдисковые станки

Планетарные станки имеет сепараторы 1 с деталями 2, получающие вращательное движение вокруг собственной оси с частотой и вокруг центрального колеса 3 с числом оборотов воображаемого водила. Центральное колесо 3 вращается с числом оборотов на оси в опоре станин 4. Центральное колесо 3 и колесо 5 могут приводиться в движение в любых направлениях с различными или постоянными числами оборотов. Притиры 6 и 7 могут быть неподвижными или: получать вращательное движение.

Рис 33. Характерные детали, получаемые на двухдисковых доводочных станках

Двухдисковые доводочные станки имеют наладки двух типов: а) планетарную - с планетарным приводом для нескольких сепараторов (рис. 34); б) эксцентриковую - с эксцентриковым приводом одного обшего сепаратора (рис. 35):

Рис. 34. Двухдисковый плоскодоводочный станок с планетарным исполнительным механизмом: 1 - центральное колесо; 2 - сепаратор; 3 - наружное колесо; 4 - притир; 5 – деталь.

Эти наладки применяют для плоской односторонней и двухсторонней (плоскопараллельной ) доводки между притирами 4H и 4B деталей 5.

Рис. 35. Двухдисковый плоскодоводочный станок с эксцентриковым исполнительным механизмом: 1 - эксцентрик; 2 - сепаратор; 4Н-нижний притир; 4В-верхний притир: 5 – деталь.

Конструктивное устройство планетарного двухдискового станка показано на рис. 36.

Рис 36. Двухдисковый планетарный доводочный станок модели AL2 (Германия); 1 – станина, 2 – привод планетарного механизма, 3 – привод вращения притира, 4 – устройство опускания; 5 - кожух, 6 – наружное цепочное колесо, 7 – нижний притир, 8 – сепаратор, 9 – внутреннее цепочное колесо, 10 – верхний притир, 11 – индикатор, 12 – пиноль, 13 – шпиндель, 14 – гидроцилиндр, 15 – гидравлическая система, 16 – охлаждение верхнего притира, 17 – шкив.

Таблица 16.Кинематическая характеристика планетарных двухдисковых доводочных станков

|

№ |

Модель | Диаметр притиров | Частота вращения притиров, об/мин | ||

| Наружный, мм | Внутренний, мм | нижнего | верхнего | ||

| 1 | 2V-5 фирмы Peter& Wolters (Германия) | 380 | 180 | 110 | 110 |

| 2 | ZL-500 фирмы Hahu& Kolb (Германия) | 525 | 225 | 45; 70; 90; 140 | 45; 70; 90; 140 |

| 3 | SFDL фирмы SpeedFam (США) | 765 | 250 | 5-48 | 0 |

| 4 | AL-2 фирмы Peter& Wolters (Германия) | 1050 | 225 | 31; 62 | 33; 66 |

| 5 | 16ВВ-5 фирмы SpeedFam (США) | 1140 | 355 | 5-65 | 0 |

Распространенным эксцентриковым двухдисковым доводочным станком является станок модели 3Б814 (рис 37.)

Рис. 37. Внешний вид (слева), кинематическая схема (справа) двухдискового вертикально-доводочного станка модели 3Б814: 1 – станица, 2 – стойка, 3 – поворотная котель, 4 – пульт управления, 5 – шпиндель, 6 – верхний доводочный диск, 7 – сепаратор, 8 – нижний доводочный диск.

Таблица 17.Технические характеристики эксцентриковых двухдисковыхдоводочных станков

| № | Модель | Наружный диаметр притиров, мм | Эксцен-триситет, мм | Частоты вращения, об/мин | Мощ-ность, кВт | Масса, т | ||

| притиров | сепаратора | |||||||

| нижнего | верхнего | |||||||

| 1 | 3813Б | 280 | 0-10 | 14; 70 | 0 | 19; 38 | 0, 4 | 0, 21 |

| 2 | 3Б814 | 450 | 0-20 | 42; 81; | 0 | 9 -55 | 1, 1 | 1, 1 |

| 3 | 3Е816 | 750 | 0-20 | 31; 62 | 33; 66 | 30 -120 | 7, 9 | 5, 6 |

| 4 | 3Д817 | 1060 | 0-20 | 20; 40 | 0; 22; 44 | 30 -120 | 10, 9 | 5, 1 |

Таблица 18.Технические характеристики вертикально-хонинговальных станков

| № | Модель | Диаметр обрабатываемого отверстия, мм | Длина хода шпиндельной головки, мм | Частота вращения шпинделя об/.мин | Скорость возвратно- поступательного движения головки, мм | Размер стола, мм | Мощность, кВт | Масса, т |

| 1 | 3820 | 8, 5-20 | 200 | 340-985 | 0-16 | 400х360 | 0, 6 | 1, 2 |

| 2 | 3822 | 20-80 | 320 | 80-615 | 0-12 | 610х500 | 3 | 1, 9 |

| 3 | 3К83 | 20-125 | 500 | 80-500 | 3-18 | 800х800 | 7, 5 | 3, 3 |

| 4 | 3Н36 | 125-500 | 2000 | 25-125 | До 20 | 1000х1000 | 22 | 14 |

Конструктивное устройство хонинговального доводочного станка показано на рис. 41.

Рис. 41. Хонинговальный станок. 1 – станина, 2 – стол, 3 – бабка изделия, 4 – хон, 5 - инструментальная бабка, 6 – коробка скоростей, 7 – пульт управления, 8 – электрошкаф, 9 – насосная станция.

Суперфиниширование

Суперфиниширование - это процесс отделочной обработки мелкозернистыми колеблющимися брусками в сочетании с вращательными и возвратно-поступательными движениями. Суперфиниширование обеспечивает повышение точности размера /не формы/ i и получение зеркальной поверхности.

Рис. 42. Кинематика суперфиниширования

При суперфинишировании наружных цилиндрических поверхностей рабочее движение брусков 1 относительно вращающейся детали 2 складывается из 3-х движений: коротких осциллирующих движений с частотой до 3000 дв. ход/мин и длинной хода вращения детали и возвратно-поступательного движения головки с брусками вдоль обрабатываемой детали.

Суперфиниширование применяют для улучшения качества поверхностного слоя и удаления дефектов, возникающих на предыдущих операциях. При обработке инструментом или шлифовании, на поверхности остается дефектный слой, вызванный сильной деформацией металла и действием высокой температуры. Суперфиниширование, выполняемое на " мягких" режимах приводит к удалении дефектного слоя и увеличению износостойкости обработанной поверхности. В процессе обработки происходит интенсивное срезание верхних гребешков.

Кроме того, суперфиниширование очищает поверхность от внедренных в нее абразивных зерен.

Таблица 19.Основные технические характеристики распространенных универсальных полировальных станков

| № | Модель | Наибольший диаметр полировального круга, мм | Ширина ленты, мм | Частота вращения шпинделя об/.мин | Мощность, кВт | Масса, т |

| 1 | 3Б852 | 25 | 50 | 1420\2790 | 1, 0/1, 4 | 0, 3 |

| 2 | 3Б853 | 315 | 70 | 1100; 1400; 1800; 2100; 2800; 3600 | 2, 6/3, 2 | 0, 6 |

| 3 | 3Б854 | 400 | 100 | 1100; 1250; 200; 2500 | 4, 5/5, 2 | 0, 68 |

| 4 | 3Б855 | 500 | 140 | 800-1350 | 7, 0/2, 0 | 0, 85 |

Конструктивное устройство полировального станка показано на рис.43.

Рис. 43. Полировальный станок модели 3Б853. 1, 9 – кожух; 2 – подручник; 3 – полировальный круг; 4, 7 – шпиндели; 5 – пульт управления; 6 – тахометр; 8 – контактный ролик для абразивной ленты; 10 – натяжной механизм; 11 – станина; 12-; 13 – тумба; 14 – электродвигатель.

Способ обработки заготовок на полировальных станках показан на рис. 44.

Рис. 44. Способ полирования изделия на полировальных станках

а - выполнение полирования, б – кинематическая схема обработки на полировальном станке

Заготовка прижимается к кругу с усилием Р и совершает движения подачи. В процессе полирования не удается исправить погрешности, а также лестные дефекты предыдущей обработки.

Полирование производят войлочными кругами с применением полировальных паст. Наиболее распространены алмазные пасты и пасты Государственного оптического института (таб. 20).

Таблица 20.Состав пасты ГОИ

| Группа пасты | Номер пасты | Компоненты % | |||||||

| Окись хрома | Силика-катель | Расщепленный жир | Олеиновая кислота | Двуглекислая сода | Керосин | Стеарин | Цвет пасты | ||

| Грубые | 50 40 35 30 25 | 86 85 81 81 81 | 2 2 2 2 2 | 5 5 5 5 5 | - - - - - | - - - - - | 2 2 2 2 2 | 5 6 10 10 10 | Светло Зеленый |

| средние | 15 10 | 80 75 | 2 2 | 10 10 | - - | - - | 2 2 | 6 11 | Зеленый |

| тонкие | 7 4 | 75 73 | 1, 8 1, 8 | 10 10 | 2 2 | 0, 2 0, 2 | 2 2 | 9 11 | Черный |

Таблица 21.Характеристика алмазных паст

Цвет пасты и этикетки

Полированием получают зеркальный блеск на ответственных частях деталей, либо на деталях, применяющихся для декоративных целей. Используются полировальные пасты (в частности алмазные пасты.)

Сущность процесса полирования окончательно не выяснена. В качестве абразивного материала наряду с порошками из электрокорунда, карбида кремния, наждака, используются крокус, или окись железа (имеет цвет от ярко-красного до тёмно-зеленого). Полирует основной полирующий порошок, применяемый в оптической промышленности. Он имеет коричневый цвет и по химическому составу является смесью окислов редкоземельных элементов. Порошок смешивают со смазочным материалом, который состоит из смеси воска, сала, парафина, керосина и проч. Процесс полирования проводят на больших скоростях.

Московский Государственный Технический Университет

Им. Н.Э. Баумана

Кафедра “ТЕХНОЛОГИИ ПРИБОРОСТРОЕНИЯ”

МОДУЛЬ

ПО РАЗДЕЛУ

“АБРАЗИВНАЯ ОБРАБОТКА”

Курса

“ОСНОВЫ ТЕХНОЛОГИИ ПРИБОРОСТРОЕНИЯ”

Автор: Сагателян Г.Р.

Студенты: Прудников Е.С.

Сахончик В.А.

Соломонов А.С.

Москва, 200 9

ОСНОВНЫЕ ОПРЕДЕЛЕНИЯ

Абразивная обработка – обработка резанием, осуществляемая множеством абразивных зерен.

По кинематическому признаку абразивная обработка подразделяется на шлифование и доводку.

Шлифование – абразивная обработка, при которой инструмент совершает только вращательное движение, которое является главным движением резания, а заготовка – любое движение.

Сечение срезаемого слоя при шлифовании (рис. 1) и доводке чрезвычайно мало (менее 1 мкм).

Рис. 1. Сечение срезаемого слоя при шлифовании

При таких усилиях, в зоне пластического деформирования единичным режущим элементом, нет дислокаций, т.е. обрабатываемый материал имеет свою теоритическую прочность, которая в тысячи раз выше реальной прочности. В таких условиях в качестве инструментальных могут работать лишь наиболее твердые и прочные материалы, которыми и являются абразивные материалы.

Доводка – абразивная обработка, при которой инструмент и заготовка одновременно совершают любое движение со скоростями одного порядка или при неподвижности одного из них другой совершает сложное движение.

Технологические возможности шлифования: IT(6...8); Rа=1, 25...0, 16 мкм, доводки: IТ(1...7), шероховатость от Rа=0, 16 мкм до Rz =0, 05 мкм.

Доводка подразделяется на суперфиниширование, хонингование и притирку (доводку свободным абразивом).

Суперфиниширование – доводка, осуществляемая при одновременно выполняемых колебательном движении абразивного инструмента и вращении загтовки.

Хонингование – доводка, осуществляемая при одновременно выполняемых вращетельном и возвратно-поступательном движениях абразивного инструмента.

Притирка – доводка притирами.

Если к точности обработанной поверхности не предъявляется повышенных требований, то применяют полирование.

Абразивное полирование – абразивная обработка, предназначенная только для уменьшения шероховатости обрабатываемой поверхности и увеличения зеркального отражения.

АБРАЗИВНЫЕ МАТЕРИАЛЫ

Режущая часть абразивного инструмента состоит из зерен абразивных материалов: окиси алюминия, карбида кремния, алмаза, кубического нитрида бора (табл. 1).

Таблица 1. Марки и области применения абразивных материалов

Абразивный материал

Марка

Область применения

Марки абразивных материалов иностранного производства обозначают в соответствии со стандартами ISO 525, EN 12413 (DIN 69000, часть 1), ASNSI B 74.13-1977 (табл. 2).

Таблица 2. Марки абразивных материалов импортных инструментов

| Стандарт | Марка | Материал |

| ANSI B ISO 525 EN 12413 | A | Электрокорунд |

| C | Карбид кремния | |

| D | Алмаз | |

| Z | Циркониевый корунд | |

| B | Кубический нитрид бора |

Измельченный и классифицированный абразивный материал называют шлифовальным материалом.

Зернистость шлифовальных материалов (ГОСТ 3647-80) определяется размером абразивных зерен. Её выбирают в зависимости от вида обработки (табл. 3). Обозначение зернистости дополняют индексами В, П, Н и Д, которые характеризуют процентное содержание (массовая доля) основной фракции (может составлять 60 — 36%).

Таблица 3. Зернистость абразивных материалов.

| Зернистость по ГОСТ 3647 - 71 |

Размер зерна основной фракции, мкм | Индекс обозначения содержания зерна основной фракции, % |

| |||

Область применения

-

55

45

41

40

32

25

500-400

400-315

315-250

Предварительное и окончательное шлифование закаленных стальных поверхностей и чугуна до 6-7-го классов шероховатости поверхности (Ra = 2, 5 … 0, 63 мкм). Заточка режущего инструмента.

43

39

12

10

8

6

160-125

125-100

100-80

80-63

Отделочное и профильное шлифование до Ra = 0, 63…0, 16 мкм. Чистовая заточка и доводка режущего инструмента. Предварительное хонингование. Резьбошлифование (резьба крупного шага).

40

36

М63

М50

М40

М28

М20

М14

М10

М7

М5

63-50

50-40

40-28

28-20

20-14

14-10

10-7

7-5

5-3

60

50

Суперфиниширование, доводка, чистовое хонингование для получения шероховатости поверхности Ra = 0, 16 мкм и менее

40

37

Абразивный материал, размеры зерен которого находятся в пределах 4750-45 мкм, называется шлифовальным порошком. Для изготовления абразивного инструмента, исключая инструмент на гибкой основе, а также для использования шлифовальных порошков при обработке свободным абразивным зерном изготовляют шлифовальные порошки зернистостей F4-F220. Для изготовления абразивного инструмента на гибкой основе изготавливают шлифовальные порошки зернистостей P12-P220. Ориентировочное соответствие зернистостей по новому и старому обозначениям приведено в таблице 4.

Таблица 4 – Ориентировочное соответствие зернистостей.

| Обозначение зернистостей | |

| ГОСТ Р 52381 | ГОСТ 3647 |

| F4 |

- |

| F5 | |

| F6 | |

| F7 | |

| F8 | |

| F10 | 200 |

| F12, P12 | 160 |

| F14 | - |

| F16, P16 | 125 |

| F20, P20 | 100 |

| F22 | - |

| F24, P24 | 80 |

| F30, P30 | 63 |

| F36, P36 | 50 |

| F40, P40 | - |

| F46 | 40 |

| F54, P50 | 32 |

| F60, P60 | 25 |

| F70 | 20 |

| F80, P80 | - |

| F90, P100 | 16 |

| F100, P120 | 12 |

| F120, P150 | 10 |

| F150, P180 | 8 |

| F180, P220 | 6 |

| F220 | 5 |

АБРАЗИВНЫЕ ИНСТРУМЕНТЫ

Основными разновидностями инструментов для абразивной обработки являются круги, применяемые для шлифования, и бруски, применяемые для хонингования и суперфинишрования. Конструктивные разновидности шлифовальных кругов приведены на рис.2.

Рис. 2 – Формы (типы) шлифовальных кругов.

Плоские шлифовальные круги могут иметь различную конфигурацию контура. Это указывают в букве, которая ставится сразу после номер типа шлифовального круга, в соответствии с рисунком 3.

Рекомендованные размеры:

1)U=0, 25T, до максимального значения 3 мм.

2)U=0, 33T.

3)U и V равны.

Рис. 3 – обозначение конфигурации контура плоских кругов.

Для внутреннего шлифования и для ручной обработки применяют шлифовальные головки, некоторые разновидности которых приведены на рисунке 4.

Рис.4 – Формы (типы) шлифовальных головок.

Кроме шлифовальных кругов и шлифовальных головок, абразивными инструментами являются также абразивные бруски, некоторые разновидности которых представлены на рисунке 5.

Рис. 5 – Формы (типы) абразивных брусков.

Связка абразивного инструмента (табл. 5) в значительной степени обусловливает интенсивность съема материала заготовки, качество обработки, износ инструмента и экономичность операции.

Таблица 5. Маркирование и область применения инструментов на разных связках.

| Вид связки и область применения | обозначение | Разновидность связки | Состав и краткая характеристика |

| Керамическая. Рекомендуется для всех видов шлифования, кроме обдирки на подвесных станках, отрезки, прорезки узких пазов, плоского шлифования торцом круга | К

(V) | К0 | Малогабаритные круги для внутреннего шлифования |

| К1 | Инструменты общего назначения | ||

| К8 | Плавящаяся связка. Для кругов из электрокорунда (все виды шлифования). Состав, %: Пигмалит – 48; латенская глина – 40; тальк – 12. | ||

| К5 | Плавящаяся связка. Для кругов из электрокорунда повышенной прочности и кромкостойкости. Состав, %: Шпат полевой – 25; латенская глина – 15; каолин – 15; тальк – 10; борное стекло 35. | ||

| К7 | Инструменты для скоростного, профильного врезного, прецизионного шлифования. | ||

| К3 | Спекающаяся связка. Для кругов из карбида кремния для всех видов шлифования и заточки. Состав, %: шпат полевой – 60…65; огнеупорная глина – 35…49. Для инструментов из карбида кремния, V до 35 м/с | ||

| К10 | Спекающаяся связка. Для кругов из карбида кремния всех назначений. Состав, %: шпат полевой – 50; огнеупорная глина – 30; борное стекло – 20. | ||

| K12 K20 K15 | Для инструмента из белого и нормального электрокорунда; для скорости шлифования 35-50м/с | ||

| K43 | Для высокоскоростных (V=60 м/с) кругов из электрокорунда | ||

| Бакелитовая. Для обдирки на подвесных станках, отрезки, прорезки узких пазов, плоского шлифования торцом круга, а также для окончательной заточки режущих инструментов, отделочного шлифования, хонингования и резьбошлифования | Б(B) | Б | Пульвербакелит с криолитом. Инструмент с повышенной режущей способностью для шлифования деталей, имеющих склонность к прижогам; для зачистки и обдирочного шлифования, для заточки и хонингования. |

| Б1 | Пульвербакелит с другими наполнителями. Инструмент обычного назначения. Для плоского, внутреннего шлифования, заточки, разрезных работ. | ||

| Б2 | Бакелит жидкий. Инструмент для торцешлифования сегментными кругами. | ||

| Б3 | Специальная. Инструмент для резьбошлифовальных и отрезных работ, хонингования. | ||

| (В4) | Б4 | Бакелитовая с графитовым наполнителем | |

| RF | БУ | Для кругов, армированных стеклотканью. | |

| Вулканитовая. Круги для отрезки, прорезки узких пазов, чистовой обработки фасонных поверхностей, бесцентрового и отделочного шлифования и полирования гибкими кругами | В (R) | В | Натрийбутадиеновая, изготавливаемая на вальцах. Инструмент общего назначения; для ведущих кругов, бесцентрового шлифования. |

| В1 | Специальная. Инструмент для отрезных работ, обработки фасонных поверхностей, хонингования незакаленных сталей. | ||

| В2 | Специальная. Ирнструмент повышенной прочности для скоростного шлифования и резьбошлифования. | ||

| В3 | Для инструментов, изготовляемых прессованием. Инструменты повышенной режущей способности для профильной обработки подшипников качения, чистового шлифования цилиндрических и некруглых поверхностей. | ||

| В скобках приведены новые обозначения связок | |||

Твердость абразивного инструмента (табл. 6) — сопротивляемость связки вырыванию абразивных зерен с поверхности инструмента под влиянием сил резания.

Таблица 6. Степень твердости абразивного инструмента.

| Степень твердости | Область применения |

| ВМ1, ВМ2, М1 (весьма мягкие и мягкие) | Операции шлифования с интенсивным самозатачиванием инструмента: обработка цветных металлов, труднообрабатываемых и вязких сплавов. |

| М2, МЗ, СМ1, СМ2 (мягкие и среднемягкие) | Плоское шлифование торцом круга (на бакелитовой связке), периферией круга (на керамической связке); шлифование и заточка инструмента из твердых сплавов, минералокерамики, закаленных углеродистых и легированных сталей. Тонкое шлифование, резьбошлифование, зубошлифование, суперфиниширование. Шлифование цветных металлов и сплавов |

| СМ2, С1, С2 (среднемягкие и средние) | Чистовое шлифование (круглое, плоское, внутреннее, бесцентровое) деталей из закаленной стали; шлифование резьб с крупным шагом. Обдирочное шлифование торцом круга |

| С2, СТ1, СТЗ (средние и среднетвердые) | Шлифование (круглое, бесцентровое, профильное, резьбошлифование) незакаленных, углеродистых и легированных сталей и сплавов и других вязких материалов; плоское шлифование сегментами; хонингование |

| СТ1, СТ2, Tl, T 2 (среднетвердые и твердые) | Обдирочное шлифование, шлифование фасонных профилей, прерывистых поверхностей, отрезные работы, зачистка поковок и отливок, ведущие круги для бесцентрового шлифования, хонингование закаленных сталей |

| ВТ1, ВТ2, ЧТ1, ЧТ2(весьма твердые и чрезвычайно твердые) | Обдирочное шлифование, правка абразивных кругов методом обкатки и шлифования. Шлифование заготовок с малым припуском (детали часовых механизмов), шлифование шариков для подшипников. |

| П р и м е ч а н и е. Цифры справа от обозначений характеризуют возрастание твердости абразивного инструмента внутри степени. | |

Контроль твердости кругов выполняют в соответствии с ГОСТ 18118-79, ГОСТ 19202-80 и ГОСТ 21323-75. Чем тверже круг, тем большая сила необходима, чтобы вырвать зерно из связки, но в то же время в большей степени проявляется склонность инструмента к засаливанию (забиванию пор круга стружкой) при шлифовании, например, вязких незакаленных материалов.

Согласно стандарту ANSI B 74.13-1977 твердость абразивных инструментов обозначается латинскими буквами от A до Z (от мягких к твердым).

В соответствии со стандартами FEPA EN 12413 и DIN 69100, часть 1, абразивные инструменты по твердости маркируют следующим образом.

| Мягкие | H-K |

| Средние | L-O |

| Твердые | P-S |

| Очень твердые | T-W |

В настоящее время старые обозначения твердости абразивных инструментов заменены на новые при следующем ориентировочном соответствии (табл. 7).

Таблица 7 - обозначение твердости

| Старое по ГОСТ 18118, ГОСТ 19202, ГОСТ 21323 | BM1 | BM2 | M1 | M1 | M3 | CM1 | CM2 | C1 | C2 | CT1 | CT2 | CT3 | T1 | T2 | BT | ЧТ |

| Новое по ГОСТ Р52587-2006 | F | G | H | I | J | K | L | M | N | O | P | Q | R | S | T | V |

Структура абразивного инструмента (табл. 8) характеризуется количественным соотношением объемов шлифовального материала, связки и пор в абразивном инструменте. Различают три группы структур номеров: 1 - 4 – закрытые (плотные), 5 - 6 – средние, 7 - 8 – полуоткрытые, 9 - 12 – открытые, 13 - 18 – высокопористые.

По стандарту ANSI B 74.13-1977 структуры абразивных инструментов обозначаются номером от 1 до 16 (не исключено использование больших номеров) – чем больше номер, тем более «открытая» структура. В соответствии с EN 12413 и DIN 69100 предусмотрены следующие номера, характеризующие плотность структуры:

| Закрытые Средние | 1 – 3 4 – 5 |

| Открытые | 6 – 8 |

| Очень открытые | 9 - 10 |

| Высокопористые | 13 - 18 |

Таблица 8. Структура кругов для различных видов шлифования.

Структура

Содержание зерна в круге, % (объемная доля)

Область применения

Группа

Номер

Закрытая или плотная

Шлифование и доводка хрупких и твердых материалов; шлифование профильное и с большими подачами при переменной нагрузке; отрезка материалов

Средняя

Абразивные круги имеют сложное условное обозначение. Старые обозначения поясняются на рис. 6.

Рис. 6. Условное обозначение абразивных инструментов

Абразивные инструменты в медицине.

В стоматологии применяются абразивные инструменты в качестве полиров для профилактической гигиенической обработки (рис. 7.) Они предназначены для удаления зубного камня, налета. Очистка производится без применения полировочной пасты, при помощи абразива, входящего в состав материала полира.

Рис. 7. Полиры, для профилактической гигиенической обработки

Алмазные инструменты

Конструктивные особенности алмазных кругов приведены в табл. 9.

Таблица 9. Обозначение форм алмазных кругов.

| Наименование кругов | Форма сечения круга | Обозначение формы кругов | Наименование кругов | Форма сечения круга | Обозначение формы кругов |

| Круги алмазные шлифовальные плоские прямого профиля |

| 1А1 | Круги алмазные шлифовальные плоские прямого профиля |

| 6А9 |

| 1А6 | Круги алмазные шлифовальные профильные |

| 6FF6V | |

| Круги алмазные шлифовальные плоские прямого профиля без корпуса |

| А8 | Круги алмазные шлифовальные плоские с двухсторонней выточкой |

| 9А3 |

| Круги алмазные шлифовальные плоские с односторонним коническим профилем |

| 1V1 | Круги алмазные шлифовальные чашечные конические |

| 11A2 |

| Круги алмазные шлифовальные плоские с двухсторонним коническим профилем |

| 1EE1X |

| 12A2 | |

| Круги алмазные шлифовальные плоские с полукругло-выпуклым профилем |

| 1F1X |

| 11V4 | |

| 1FF1X |

| 11V5 | ||

| Круги алмазные шлифовальные плоские с полукругло-вогнутым профилем |

| 2FF6 |

| 11V9 | |

| Круги алмазные шлифовальные плоские прямого профиля |

| 2A2 | Круги алмазные шлифовальные тарельчатые |

| 12V5 |

| Круги алмазные шлифовальные профильные |

| 4D5 |

| 12R4 | |

| Круги алмазные шлифовальные плоские |

| 5A6 | Круги алмазные шлифовальные плоские прямого профиля |

| 14A1 |

| Круги алмазные шлифовальные плоские прямого профиля трехсторонние |

| 14U1 | Круги алмазные шлифовальные с двухсторонным коническим профилем |

| 14EE1X |

Алмазные инструменты имеют сложное условное обозначение, поясняемое на рис.8:

Рис. 8. Условное обозначение алмазных инструментов

Различия между двумя способами производства алмазных боров показаны на рис. 9.

Рис. 9. Два способа производства алмазных боров

Последнее изменение этой страницы: 2019-06-19; Просмотров: 344; Нарушение авторского права страницы