|

Архитектура Аудит Военная наука Иностранные языки Медицина Металлургия Метрология Образование Политология Производство Психология Стандартизация Технологии |

|

Архитектура Аудит Военная наука Иностранные языки Медицина Металлургия Метрология Образование Политология Производство Психология Стандартизация Технологии |

Ячеистый бетон прост в изготовлении и примененииСтр 1 из 5Следующая ⇒

Введение

Вариант 16. Задача данного курсового проекта заключается в разработке цеха теплоизоляционного пенобетона производительностью 35000 м3 в год на основе вяжущего: портландцемента, и заполнителя: песка. Плотность бетона 400 кг/м3. Способ твердения - пропаривание. Разработка данной курсовой работы ставит перед нами задачу проектирования отдельного цеха, производящего пенобетонные изделия и разработку технико-экономических показателей при выборе пенообразователя и подборе оборудования для производства пенобетона. Сегодня повсеместно износ производственных корпусов предприятий и жилых зданий достиг критической величины, вопросы экономичной и надежной реконструкции фасадов, кровель административных и жилых зданий приобретают все большую остроту. Применение растущего газобетона позволяет с наименьшими затратами укрепить панели корпусов и фасады зданий, значительно увеличив срок их эксплуатации, без ежегодных " косметических" ремонтов. Этот материал практически вдвое легче керамзитобетона, обладает при низкой плотности достаточно высокой прочностью (3, 0-6, 0 МПА). Высокая теплоизоляция достигается благодаря особой пори стой структуре: стена из пористо го неавтоклавного монолита толщиной 350 мм соответствует по теплоизоляции кирпичной в 1200 мм. Морозостойкость ячеистого бетона - более 75 циклов по лабораторным данным и более 200 циклов по расчетным. Пенобетон - сравнение с другими материалами. При сравнении пенобетона с другими материалами надо учитывать, что: 1. он экологически чистый, " дышит", негорюч. 2. легко производим как в стационарных условиях, так и на строительной площадке 3. производится из доступных в любом регионе компонентов 4. себестоимость пенобетона невысока Номенклатура продукции

По технологической линии данного производства изготавливаются теплоизоляционные плиты из пенобетона по ГОСТ 5742-76 " Изделия из ячеистых бетонов теплоизоляционные".

Таблица 1. Ассортимент выпускаемых изделий

2.1 Технические требования

В данной курсовой работе рассматривается производство пенобетонных блоков в целом, поэтому и технические требования, описанные ниже, излагаются ориентируясь на всю номенклатуру. 1. Теплоизоляционные материалы из ячеистых бетонов должны изготовляться в соответствии с требованиями ГОСТ 5742-76. 2. Материалы, применяемые для изготовления изделий, должны соответствовать требованием стандартов или технических условий. 3. Предельные отклонения от размеров изделий высшей категории качества не должны превышать по длине и ширине ±3 мм, по толщине ±2 мм, изделий первой категории качества соответственно ±5 и ±4 мм. цех пенобетон теплоизоляционный сырьевой 4. Физико-механические показатели теплоизоляционных изделий из ячеистых бетонов должны соответствовать требованиям, указанным в таблице 2. 5. Изделия должны иметь правильную геометрическую форму. Отклонение от перпендикулярности граней ребер не должно быть более 5 мм на каждый метр грани. 6. В изломе изделия должны иметь однородную структуру, без расслоений, пустот, трещин и посторонних включений. 7. В изделиях не допускается: а) отбитости и притупленности углов и ребер длиной более 25 мм и глубиной более 7 мм - для изделий высшей категории качества и глубиной более 10 мм - для изделий первой категории качества; [1] б) искривление плоскости и ребер более 3 мм - для изделий высшей категории качества и более 5 мм - для изделий первой категории качества.

Таблица 2

8. В партии изделий первой категории качества количество половинчатых изделий не должно превышать 5%. Партия изделий высшей категории качества должна состоять только из целых изделий. Строение В изломе пенобетон должен представлять однородную массу с равномерно распределенными мелкими шарообразными замкнутыми ячейками без прослоек, раковин, скоплений цемента и посторонних включений. Для уменьшения теплопроводности нужно уменьшить размер пор, чтобы в толще пенобетона число их увеличилось. От уменьшения размера ячеек уменьшается теплопередача через конвекцию, от увеличения числа ячеек уменьшается теплопередача лучеиспусканием. От того, что ячейки будут замкнуты уменьшается водопоглощение. Круглая форма способствует лучшему распределению материала и ведет к большей прочности. Прослойки же и раковины нарушают правильность строения и поэтому вредны. Скопления цемента, так называемая " крупа", указывают на то, что цемент распределился неравномерно, что вместо того, чтобы попасть в стенки, он скатался в комки. Такой пенобетон бывает слаб. [12] Внешний вид Изделия из пенобетона должны иметь правильную форму, неповрежденные ребра, углы и поверхности. Пенобетон в изделии, или отливаемый на месте работ, не должен иметь трещин. Это - очень важное требование является обязательным и включено в ОСТ. [12] Объемный вес Объемный вес пенобетона, высушенного до постоянного веса, должен быть: для марки А не выше 400 кг/м2, для марки Б - в пределах от 400 до 500 кг/мг. Объемный вес является простым мерилом для определения пористости материала, и что от пористости зависят многие свойства - теплопроводность, прочность и другие. Заметим еще, что вес зависит от того, влажен ли пенобетон или он высушен, и единица объема сухого пенобетона - будет весить меньше, чем влажного. Поэтому, чтобы сравнивать объемные веса двух образцов пенобетона нужно, чтобы они были бы в равных условиях, а поэтому ОСТ указывает, что объемный вес определяется для " высушенного до постоянного веса пенобетона". Что это значит? Мы знаем, что по мере того, как высыхает какой-нибудь кусок пенобетона, его вес уменьшается, а потому если будем сушить его до тех пор, пока из пенобетона не уйдет вся влага, то с этого момента, как долго бы не нагревали пенобетон, он больше не будет уменьшаться в весе, так как вся влага удалилась. [4] Таким образом сушить до постоянного веса, это значит сушить до удаления всей влаги или до полной сухости. [12] Морозостойкость Насыщенный водой пенобетон должен выдерживать 15-кратное замораживание при температуре от 10 до - 20° С без видимых повреждений. Пенобетон, предназначенный для холодильников или для таких частей здания, где он будет подвергаться замораживанию, не должен бояться мороза. Проверка этого качества делается так: насыщенный водой пенобетон замораживают, в холодильнике или во льде с солью, а затем дают оттаять; часа через 3 или 4, когда он оттаял его снова замораживают, дав простоять на морозе 3-4 часа, и опять оттаивают. Таких последовательных замораживаний и оттаиваний пенобетон должен выдержать не менее 15 смен. Считается, что подобное испытание в достаточной мере обнаруживает стойкость пенобетона против мороза, и что естественные условия, обычно, бывают гораздо менее суровы. Из предыдущего видно, что требования к пенобетону марки А и Б отличаются в некоторых отношениях. Происходит это от того, что иенобетон марки А, имеющий меньший объемный вес, более порист, а вследствие єтого он менее теплопроводен (лучший изоляционный материал), но зато он и слабее и больше поглощает влаги. Это объясняется большим числом пор и более тонкими стенками пенобетона меньшего объемного веса (марки А) по сравнению с более тяжелым пенобетоном марки. [12] Важнейшим свойством ячеистого бетона является его прекрасная теплоизоляционная способность - поры, содержащиеся внутри материала, наполнены воздухом, который, как известно, является очень хорошим теплоизолятором. Ячеистые бетоны можно использовать в качестве наполнителя несущих стен при строительстве каркасного дома. В этом случае всю нагрузку берет на себя каркас. Однако каркасное домостроение с использованием ячеистых бетонов по большей части относится к области многоэтажного строительства и для частного застройщика не является актуальным. Получается, что при строительстве небольшого дома ячеистый бетон будет попросту неоправданно дорогим материалом из-за высокой стоимости фундамента. Кроме того, толщина несущих стен из ячеистого бетона достигает полуметра, что для небольшого дома многовато. Ячеистый бетон - материал пористый и, следовательно, обладает пониженной плотностью. Увеличение же плотности ради уменьшения толщины стены приведет только к тому, что материал потеряет многие свои выдающиеся свойства, такие как способность " дышать" и сохранять тепло. Дома из ячеистых бетонов возводят люди, которые хотят построить довольно большой коттедж для круглогодичного проживания, но при этом стремятся оптимизировать свои расходы. [12] Технологическая часть

Режим работы цеха

Режим работы цеха определяется количеством рабочих дней в году, количеством часов работы в смену. Режим работы выбирается по нормам технологического проектирования предприятий (ОНТП-07-85): количество рабочих дней в году составляет 252; количество смен в сутки составляет 2; количество часов работы в смену составляет 8. Затраты времени на ремонт оборудования составляет 20 суток в год. Производительность цеха

Производительность цеха рассчитывается исходя из принятого режима работы и программы цеха. Следует учитывать вероятность появление брака, которая составляет 1-2% от выпускаемой продукции. Результаты расчет сведены в таблицу 3.

Таблица 3

Итого по цеху | 547818 | 35000 | 2174 | 117, 6 | 1088 | 58, 8 | 137 | 7, 35 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| С учетом 2% брака | 548914 | 35070 | 2179 | 117, 8 | 1090 | 58, 9 | 138 | 7, 36 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Сырьевые материалы

Классическая технология получения пенобетона заключается в смешивании заранее подготовленной пены с растворной смесью. Концентрат пенообразователя и воду для приготовления раствора пенообразователя дозируют по объему. Т.е., разводят определенное количество пеноконцентрата в воде; обычно пеноконцентрат разводится в объеме равном 1, 5-3% от объема воды (в зависимости от марки пеноконцентрата). Готовый раствор перемешивают, получая пенообразователь для пенобетона. Пенообразователь поступает в пеногенератор для получения пены. В бетоносмеситель загружают воду, цемент и песок - по массе и подготавливают растворную смесь. Затем в бетоносмеситель подается пена из пеногенератора и перемешивается в течение 3.5 минут. Далее пенобетон, приготовленный в бетоносмесителе, транспортируется, посредством гибкого рукава, к месту укладки, в формы или опалубку.

Ориентировочный расход компонентов на 1м3 пенобетона*.

| Плотность пенобетона | цемент М-500, кг | песок, кг |

| 300 кг/м3 | 270 | 0, 0 |

| 400 кг/м3 | 360 | 0, 0 |

| 500 кг/м3 | 430 | 0, 0 |

| 600 кг/м3 | 382 | 160 |

| 700 кг/м3 | 426 | 210 |

| 800 кг/м3 | 470 | 260 |

| 900 кг/м3 | 520 | 300 |

| 1000 кг/м3 | 565 | 350 |

* Расход пеноконцентрата зависит от его марки, и не превышает 2 кг на 1 м3 пенобетона.

Цемент

Портландцемент, рекомендуемая марка цемента - 400 и выше.

Заполнители

Крупные заполнители

Щебень, гравий в качестве тяжелого заполнителя не требуются. Возможно добавление легкого заполнителя (например, керамзит), тогда прочность пористого бетона при той же объемной плотности может возрасти на 100-200%.

Мелкие заполнители

Как правило, для приготовления бетонной смеси плотностью до 400-600 кг/м3 (для кровельных и половых изоляционных покрытий) песок не используется. Начиная с плотности пенобетона 600 кг/м3, в качестве мелкого заполнителя используются природные или дробленые пески. Предпочтительнее применять речной песок. Он должен быть чистым, без каких-либо включений. Для укладки применяются пески мелкой фракции 0-0, 2 мм. Глинистых включений не должно быть более 2-3%.

Вода

При изготовлении пенобетона рекомендуется применять питьевую воду, без какой-либо проверки. Содержание воды в пористом бетоне складывается из расчетного количества, необходимого для затворения раствора, и воды, содержащейся в пене. Перед добавлением пены водоцементное отношение раствора должно составлять минимум 0, 38. Слишком низкое значение водоцементного отношения может явиться причиной получения изделия с более высокой, чем заданная, объемной плотностью. Это обусловлено тем, что бетон будет забирать из пены необходимую для химических и физических взаимодействий воду, вызывая частичное разрушение пены, т.е. снижение ее объема в пенобетонной смеси. Оптимальное соотношение - в интервале от 0, 4 до 0, 45. Температура воды не допускается выше +25°С.

Пенообразователь

Пенообразователь - белковое химическое соединение. В России производится на нескольких заводах под разными марками и с небольшими отклонениями по техническим характеристикам и ценам.

Для приготовления клееканифольного пеноконцентрата используются следующие материалы:

1. Канифоль сосновая ГОСТ-19113-84 ~150 г;

2. Клей костный ГОСТ-2067 ~100 г;

3. Едкий натр ГОСТ-4328-77 ~ 20 г.

Полученный пеноконцентрат должен храниться в герметично закрытых деревянных или пластмассовых бочках, укрытых от прямых солнечных лучей, при температуре не выше +30°С. Пеноконцентрат выдерживает понижение температуры до 5°С. Срок его хранения с момента приготовления составляет 15-30 суток. Для информации: производимые серийно на специализированных предприятиях концентраты пенообразователей имеют гарантированный срок хранения 12-18 месяцев. [8]

Пенообразователь ПБ-Люкс. По сравнению с другими пенообразователями, предлагаемыми на рынке для производства пенобетона имеет мало отличий, только для пенообразователя ПБ-Люкс в требованиях ТУ заложена наиболее важная характеристика пенообразователя - стойкость пены в технологической среде, подтверждаемая для каждой партии. Она составляет 0, 95-0, 98. Именно эта характеристика позволяет объективно оценить технологические свойства пенообразователя.

Также на рынке существуют пенообразователи " PB-2000", " Морпен", " Ареком" и др. В конечном итоге, нужно ориентироваться на тот пенообразователь, который обходится дешевле всего.

Известь

Известь - кипелку следует применять не ниже 3-го сорта, удовлетворяющую требованиям ГОСТ 9199-77, а так же дополнительным требованиям: содержание активных Ca·MgO должно быть не менее 70%, " пережога" не более 2%; скорость гашения 5-15 мин. Удельная поверхность извести должна быть 5500-6000 см2/гр., содержание гидратированных частиц должно быть менее 3%. [1]

Химические добавки

Химические добавки и поверхностно активные вещества (ПАВ), применяемые для регулирования процесса структурообразования, нарастания пластической прочности и ускоренного твердения ячеистой смеси, а также для её пластификации, должны удовлетворять требованиям ГОСТ 4013-74, ГОСТ 5100-73. [1]

Смазка для форм ОЭ-2

Обратная эмульсия (тип " вода в масле" ) применяется для смазки форм при изготовлении пенобетонных изделий. Она состоит из: эмульсии ОЭ-2 (20%) и насыщенного раствора извести (80%). Смазка должна быть постоянной по составу и хорошо удерживаться на вертикальной поверхности форм. [1]

Подбор состава пенобетона

Расчет расхода материалов на 1 замес в 1 л исходного состава определяют по следующим формулам:

Вяжущего

Извести

Цемента

Песка

Гипса

Воды

где  - заданная средняя плотность бетона в сухом состоянии, кг/л;

- заданная средняя плотность бетона в сухом состоянии, кг/л;

- коэффициент увеличения сухой смеси в результате твердения вяжущего, равен 1, 1;

- коэффициент увеличения сухой смеси в результате твердения вяжущего, равен 1, 1;

- объем замеса, л, умноженный на коэффициент избытка смеси 1, 05;

- объем замеса, л, умноженный на коэффициент избытка смеси 1, 05;

=0.75 - число частей кремнеземистого компонента, приходящихся на 1 часть вяжущего (табл.3.2 М 317);

=0.75 - число частей кремнеземистого компонента, приходящихся на 1 часть вяжущего (табл.3.2 М 317);

=0.25 - доля извести в вяжущем;

=0.25 - доля извести в вяжущем;

=0.34 - водотвердое отношение.

=0.34 - водотвердое отношение.

При расчете расхода пенообразователя находят величину пористости, которая должна создаваться порообразователем для получения пенобетона заданной средней плотности:

Согласно рекомендациям, приведенным в пункте 4.3 подбираем Пенообразователь для пенобетона ПБ-Люкс в количестве 2, 5 % от массы рабочего раствора. Так как расход материалов на 1 замес составляет в сумме 762.65 гр, то пенообразователя потребуется 1, 9 гр на 1л раствора.

39, 9 р. за 1 кг, в т. ч. НДС

Пенообразователь ПБ-Люкс представляет оптимальную смесь анионактивных ПАВ со стабилизирующими и функциональными добавками. Используется в качестве порообразователя при производстве пенобетона. Продукт обладает высокими технологическими, экономическими и экологическими характеристиками, позволяя при минимальных издержках получать максимальную прибыль.

Используется во всех известных технологиях получения пенобетона - с использованием пеногенераторов, " миксерной" с различной организацией перемешивания, баротехнологии. Пенообразователь ПБ-Люкс придает устойчивость пенобетонной массе, что позволяет транспортировать готовую массу на значительные расстояния.

Пенообразователь для пенобетона ПБ-Люкс прошел все необходимые испытания, имеются все необходимые документы. ПБ-Люкс является первым пенообразователем, который сертифицирован по нормам радиационной безопасности для строительства:

· санитарно-эпидемиологическое заключениe.

· сертификат радиационной безопасности.

ПБ-Люкс - первый пенообразователь с контролируемой в каждой партии устойчивостью пены в цементном тесте.

Эксплуатационные преимущества пенообразователя ПБ-Люкс:

Универсальность. Используется во всех известных технологиях производства пенобетона (классической технологии, сухой минерализации пены, пенобаротехнологии). Кратность пены варьируется от 5 до 50 изменением настроек оборудования. Позволяет получать пенобетон с плотностью 350-1200 кг/м3.

Совместимость. Совместим со всеми органическими и неорганическими добавками используемыми для модификации бетона.

Практичность. Содержит все необходимые компоненты для достижения высокой кратности и устойчивости пены. Легко дозируется и смешивается с водой.

Устойчивость. Коэффициент устойчивости пены в цементном тесте превышает 0, 95.

| Физико-химические показатели пенообразователя ПБ-Люкс | |

| Наименование показателя | Норма по ТУ 2481-004-59586231-2005 |

| Внешний вид | Однородная жидкость от светло-желтого до коричневого цвета |

| Запах | Специфический, присущий продукту |

| Плотность при 20°С, кг/м3 | 1040 - 1100 |

| Водородный показатель (рН) продукта | 8, 0 - 10, 5 |

| Кратность пены рабочего раствора с объемной долей продукта 4%, не менее | 7, 0 |

| Устойчивость пены в технологической среде | Выдерживает испытания |

Таблица 5. Потребность цеха в сырьевых материалах

| № п/п | Наименование материала | Единица измерения | Расход материала | |||

| в год | в сутки | в смену | в час | |||

| 1 | Вяжущее | т | 5323 | 21, 12 | 10, 56 | 1, 320 |

| 2 | Известь | т | 1331 | 5, 28 | 2, 64 | 0, 330 |

| 3 | Цемент | т | 4597 | 18, 24 | 9, 12 | 1, 140 |

| 4 | Песок | т | 3992 | 15, 84 | 7, 92 | 0, 99 |

| 5 | Гипс | кг | 39917 | 158, 4 | 79, 2 | 9, 9 |

| 6 | Вода | м3 | 3170 | 12, 576 | 6, 288 | 0, 786 |

| 7 | Порообразователь ПБ-ЛЮКС | кг | 21360 | 182, 4 | 91, 2 | 11, 4 |

В данной курсовой работе используется пропаривание изделий в пропарочной камере, следовательно рассмотрим:

Тепловые агрегаты

1. Тепловые агрегаты (камеры периодического или непрерывного дерствия, в том числе ямные, туннельные, щелевые, термоформы, кассеты, стенды, гелиоформы и т.п.) и теплоносители (водяной пар, горячая вода, электроэнергия, горячий воздух, продукты сгорания природного газа, высокотемпературные масла, солнечная энергия и т.п.) следует выбирать исходя из технико-экономической целесообразности в зависимости от типа технологических линий (конвейерные, поточно-агрегатные, кассетные, стендовые), конструктивных особенностей изделий и климатических условий в соответствии с действующей нормативно-технической документацией.

2. Тепловую обработку изделий из конструкционно- теплоизоляционного легкого бетона необходимо производить в камерах сухого прогрева или термоформах, а предварительно напряженных конструкций, изготовляемых в силовых формах, - в туннельных или одноярусных ямных камерах.

3. С целью соблюдения нормативного расхода тепловой энергии при тепловой обработке в соответствии с СНиП 513-79 необходимо обеспечить оперативный учет расхода энергии, максимально использовать рабочее пространство камер, увеличить коэффициент их заполнения и осуществлять мероприятия по максимальному снижению теплопотерь.

4. Тепловые установки должны быть оборудованы устройствами, обеспечивающими подачу требуемого количества тепла и заданные режимы тепловой обработки, а также приборами автоматического учета расхода тепловой энегии, регулирования, контроля температуры и влажностного режима.

5. При создании новых и реконструкции действующих агрегатов для тепловой обработки следует предусматривать специальные меры по экономному расходованию тепловой энергии и устранению ее потерь: теплоизоляцию ограждений камер, элементов термоформ и кассетных установок; выполнение ограждающих конструкций камер из легкого бетона; гидрозащиту теплоизоляционного слоя в ямных камерах, термоформах, кассетах, стендах; надежное уплотнение торцевых проемов в туннельных камерах и т.п.

Стены ямных камер

Стены камер должны быть с низкой теплоемкостью, т.к. их приходится нагревать, с низкой теплопроводностью, чтобы потери тепла в окружающую среду минимальными. Они должны быть паронепроницаемыми и достаточно механическими прочными.

В основу проектирования и строительства новых ямных камер положен принцип тепловой изоляции стен камер. Тепловую изоляцию можно осуществлять двумя способами: типа минеральной ваты - с помощью теплоизоляционного материала в виде пенопласта или с помощью тепловых экранов и воздушных проемов между ними, которые являются хорошими теплоизоляторами.

Теплоизоляционные материалы при контакте с паровоздушной средой камеры быстро насыщаются влагой и теряют при этом свои теплоизоляционные свойства. Поэтому в конструкциях стен надо предусматривать паро-гидроизоляцию.

Рис.2 Схема стены ямной камеры:

1 - стена; 2 - слой гидроизоляционного материала; 3 - поверхность металлических листов; 4 - обивка из металлических листов 3-4 мм; 5 - воздушная полость; 6 - гидрозатвор для воздушной полости; 7 - желоб гидравлического швеллера.

Крышка ямной камеры

Крышки должны быть теплоемкие и малотеплопроводные, достаточно прочные и паронепроницаемые. Механическая прочность крышки необходима для того, чтобы она выдержала статические и динамические нагрузки, действующие на нее во время эксплуатации камеры, т.е. при установке и снятии крышки. Она представляет собой металлическую конструкцию, сваренную из швеллеров и уголков, и заполненную внутри теплоизоляционным материалом.

Рис.3 Схема крышки: 1 - металлическая конструкция; 2 - теплоизоляционное заполнение; 3 - обшивка сверху и снизу металлическими листами; 4 - транспортные петли; 5 - экран из металлических листов для отвода конденсата.

Для герметизации подъемного соединения крышки и самой камеры используют гидравлический затвор камеры. Для этого по всему периметру стен крепится желоб в виде швеллера с высотой полки 10, 5 см, который в рабочем состоянии заполняется водой, в том числе и конденсатом крышки. На самой крышке с боковых сторон по всему периметру вертикально приваривается металлическая пластина, называемая или ребром крышки или фартуком. При установке крышки ее ребро входит в заполненный водой желоб и создается гидравлический затвор, который не выпускает пар из камеры и не допускает поступление воздуха из цеха.

Рис.4 Схема ямной пропарочной камеры: 1 - пол камеры; 2 - отвод конденсата; 3 - петля конденсатоотводящая; 4 - конденсатоотвод; 5 - стена камеры; 6 - отверстие для отвода пара; 7 - трубопровод пара; 8 - трубы с отверстием; 9 - отверстия для вентиляции; 10 - канал с вентилятором; 11 - герметизирующий корпус; 12 - червячный винт; 13 - маховик; 14 - крышка камеры; 15 - швеллер; 16 - уголок; 17 - теплоизоляция.

Система конденсатоотвода

Конденсат из ямной камеры не может быть использован в качестве обратной воды в паровых котлах. Потери воды оказываются, более ощутимы. В камере для ускорения охлаждения изделий и самой камеры в период охлаждения часто устраивают вентиляцию. Для этого используются вентиляторные окна.

Пенобетономешалка

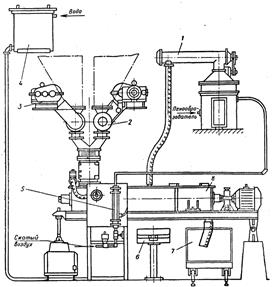

Пенобетономешалка СМ-863А (рис.2) предназначена для раздельного приготовления пены и раствора и последующего их перемешивания для получения пенобетонной смеси. Пенобетономешалка состоит из пеногенератора, смесителя, дозаторов цемента шлама и воды.

Рис.4. Пенобетономешалка СМ-863А:

1 - пеногенератор; 2 - дозатор цемента; 3 - дозатор шлама; 4 - дозатор воды; 5 - ротаметр; 6 - пульт управления; 7 - вагонетка с формой; 8 - смеситель.

Пена производится в специальной пеноустановке - пеногенераторе. По принципу действия пеногенераторы делятся на циклического и непрерывного действия. Пеногенератор циклического действия имеет недостаток - требует периодической остановки для заполнения его раствором пенообразователя. Пеногенераторы циклического действия также не позволяют добиться стабильной кратности и дисперсности получаемой пены. Пеногенератор непрерывного действия лишен подобных недостатков. Заинтересованным предлагаются чертежи пеногенератора непрерывного действия. Разведенный концентрат из емкости поступает под давлением в пеногенератор, вспенивается сжатым воздухом от компрессора (СО-7Б, Ш 600-50, либо аналогичные).

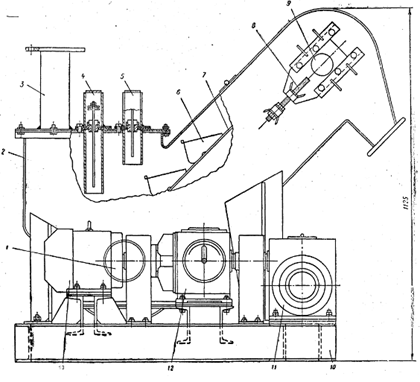

Рис.5. Дозатор шлама пенобетономешалки СМ-863А:

1 - приводной барабан; 2 - корпус дозатора; 3 - приемный патрубок; 4 - контакт нижнего уровня; 5 - контакт верхнего уровня; 6 - ковш; 7 - лента ковшового питателя; 8 - натяжное устройство; 9 - натяжной барабан; 10 - рама; 11 - червячный редуктор; 12 - вариатор; 13 - электродвигатель.

Дозатор шлама (рис.4) представляет собой ковшовый конвейер, расположенный внутри корпуса, на верхней крышке которого смонтированы приемный патрубок и два медных контакта, предназначенных для ограничения верхнего и нижнего уровня шлама в корпусе. Приводной барабан конвейера вращается от электродвигателя через червячный редуктор и цепную передачу, частота вращения барабана регулируется цепным вариатором. Команда от указателей уровня передается на исполнительный орган расходного бака; при срабатывании нижнего контакта шлам подается в дозатор, при срабатывании верхнего подача шлама прекращается. Выходной патрубок дозатора соединен рукавом с приемной воронкой смесителя.

Дозатор воды состоит из бака с поплавковым клапаном и регулятора, соединенного трубопроводом с баком и установленного на стенде. Регулятор служит для равномерной подачи воды и состоит из муфтового крана, зубчатой пары, лимба и рукоятки со стрелкой.

Пенобетономешалка работает так. Первым включается пеногенератор, так как от его включения до начала выхода пены проходит до 3 мин (в зависимости от количества подаваемого воздуха). Затем одновременно включаются остальные узлы машины: смеситель и дозаторы цемента, шлама и воды.

На первом участке смесителя (до подачи пены) происходит приготовление цементно-шламового раствора, на втором - перемешивание раствора с пеной. Готовая пенобетонная масса непрерывно выдается через выходной патрубок для заливки форм.

Требования безопасности производства, охрана труда и окружающей среды

Безопасность в производстве изделий должна быть обеспечена выбором соответствующих технологических процессов, приемов и режимов работы производственного оборудования, рациональным его размещением, выбором рациональных способов хранения и транспортирования исходных материалов и готовой продукции, профессиональным отбором и обучением работающих и применением средств защиты. Производственные процессы должны соответствовать ГОСТ 12.3.002-75, а применяемое оборудование - ГОСТ 12.2.003-74.

Способы безопасного производства погрузочно-разгрузочных и складских работ должны соответствовать требованиям ГОСТ 12.3.009-76. Порядок и способы безопасного производства работ должны быть изложены в технологических картах.

При производстве работ в цехах предприятий следует соблюдать правила пожарной безопасности в соответствии с требованиями ГОСТ 12.1.004-76. Следует также строго соблюдать требования санитарной безопасности, взрывобезопасности производственных участков, в том числе связанных с применением веществ, используемых для смазки форм, химических добавок, приготовлением их водных растворов и бетонов с химическими добавками.

Концентрация вредных веществ в воздухе рабочей зоны, его температура, влажность и скорость движения не должны превышать установленных ГОСТ 12.1.005-76. Во всех производственных и бытовых помещениях следует устраивать естественную, искусственную или смешанную вентиляцию, обеспечивающую чистоту воздуха.

Уровень шума на рабочих местах не должен превышать допустимый ГОСТ 12.1.003-83. Для снижения уровня шума следует предусматривать мероприятия по ГОСТ 12.1.003-83 и СНиП П-12-77.

Уровень вибрации на рабочих местах не должен превышать установленный ГОСТ 12.1.012 - 78. Для устранения вредного воздействия вибрации на работающих необходимо применять специальные мероприятия: конструктивные, технологические и организационные, средства виброизоляции и виброгашения, дистанционное управление, средства индивидуальной защиты.

Естественное и искусственное освещение в производственных и вспомогательных цехах, а также на территории предприятия должно соответствовать требованиям СНиП 11-4-79.

При производстве изделий следует применять технологические процессы, не загрязняющие окружающую среду, и предусматривать комплекс мероприятий с целью ее охраны. Содержание вредных веществ в выбросах не должно вызывать увеличения их концентрации в атмосфере населенных пунктов и в водоемах санитарно-бытового пользования выше допустимых величин, установленных СН 245-71.

Тепловые установки являются агрегатами повышенной опасности, так как их работа связана с выделением теплоты, влаги, пыли, дымовых газов. Поэтому условия труда при эксплуатации таких установок строго регламентируются соответствующими правилами и инструкциями. [11]

В цехах, где размещаются тепловые установки необходимо иметь: паспорт установленной формы с протоколами и актами испытаний, осмотров и ремонтов на каждую установку; рабочие чертежи находящегося оборудования и схемы размещения КИП, исполнительные схемы всех трубопроводов с нумерацией арматуры и электрического оборудования; инструкции по эксплуатации и ремонту.

В таких инструкциях должно быть краткое описание установок, порядок их пуска, условия безопасной работы, меры предотвращения аварии.

Последнее изменение этой страницы: 2020-02-16; Просмотров: 186; Нарушение авторского права страницы