|

Архитектура Аудит Военная наука Иностранные языки Медицина Металлургия Метрология Образование Политология Производство Психология Стандартизация Технологии |

|

Архитектура Аудит Военная наука Иностранные языки Медицина Металлургия Метрология Образование Политология Производство Психология Стандартизация Технологии |

Взрывозащищенное электрооборудование⇐ ПредыдущаяСтр 11 из 11

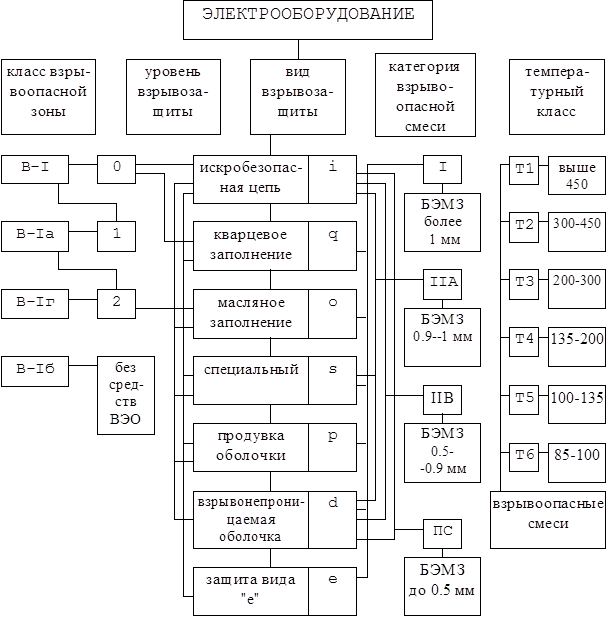

Классификация электрооборудования Взрывозащищенное электрооборудование подразделяется по уровням и видам взрывозащиты, а также по группам и температурным классам.

В электрооборудовании повышенной надежности против взрыва защита обеспечивается только при нормальном режиме работы ( знак уровня – 2 ). Во взрывобезопасном электрооборудовании, – как при нормальном режиме работы, так и при повреждениях, определяемых условиями эксплуатации, кроме поврежденных средств взрывозащиты ( знак уровня – 1 ). В особовзрывобезопасном электрооборудовании приняты дополнительные (по отношению к взрывоопасному электрооборудованию) средства взрывозащиты ( знак уровня – 0 ). Виды взрывозащиты электрооборудования следующие: взрывонепроницаемая оболочка – d; заполнение или продувка оболочки при избыточном давлении защитным газом – p; искробезопасная цепь – i; кварцевое заполнение оболочки с токоведущими частями – q; масляное заполнение оболочки с токоведущими частями – о; специальная взрывозащита – s; защита вида « е ». Группа взрывозащищенного оборудования определяется областью его применения: ü I – рудничное, предназначенное для шахт и рудников; ü II – для внутренней и наружной установки (кроме рудничного). II группа делится на подгруппы IIА, IIВ и IIС, которые соответствуют категории взрывоопасных смесей. При создании взрывозащищенного электрооборудования большую роль играет безопасный экспериментальный максимальный зазор (БЭМЗ) между фланцами, через который взрыв не передается в окружающую среду при любой концентрации смеси в воздухе. Взрывоопасные смеси газов и паров с воздухом в зависимости от допустимого размера БЭМЗ подразделяются на пять категорий, соответствующих подгруппам II группы электрооборудования (табл. 12.36). Таблица 12.36 Категории взрывоопасных смесей газов и паров с воздухом

Группы взрывоопасной смеси газов и паров с воздухом, соответствующие температурным классам электрооборудования II группы, зависят от температуры самовоспламенения этих смесей (табл. 12.37). Таблица 12.37 Группы взрывоопасных смесей паров и газов с воздухом

Распределение взрывоопасных смесей паров и газов с воздухом по категориям и группам приведено в табл. 12.38. Таблица 12.38 Распределение взрывоопасных смесей по категориям и группам

Маркировка взрывозащитного электрооборудования

До введения в действие приведенных стандартов электрооборудование маркировали по «Правилам изготовления взрывозащищенного и рудничного электрооборудования» (ПИВРЭ 1967 г.), а до него – по «Правилам изготовления взрывозащищенного электрооборудования» (ПИВЭ 1963 г.). Маркировки по ПИВРЭ и ПИВЭ широко используются на производствах и приведены в табл. 12.39. Таблица 12.39 Маркировка оборудования по ПИВРЭ и ПИВЭ.

Уровень взрывозащиты: Н – повышенной надежности против взрыва; В – взрывобезопасное; О – особовзрывобезопасное. Исполнение: В – взрывонепроницаемая оболочка; М – маслонаполненное; П – продуваемое под избыточным давлением; И – искробезопасное; К – кварцевое заполнение; С – специальное. Порядок маркировки электрооборудования по ПУЭ приведен на рис. 12.2.

Выбор электрооборудования

Рис. 12.2. Порядок маркировки электрооборудования. Рис. 12.2. Порядок маркировки электрооборудования.

Таблица 12.41 Допустимые уровни взрывозащиты или степень защиты оболочек электрических аппаратов и приборов

Таблица 12.43 Характеристика огнетушителей

Продолжение таблицы 12.43

Таблица 12.44 Пожароопасные свойства веществ

Магистральные газопроводы, работающие под большим давлением, представляют собой значительную опасность. Загазованные зоны, возникающие в результате утечек газа и разрыва труб, могут превращаться в очаги пожаров и отравлений, особенно исключительна опасность и значителен материальный ущерб от разрывов газопроводов большого диаметра, составляющих Западно-Сибирский газовый комплекс. Поэтому особое внимание специалистам, работающим в системе транспорта газа, необходимо уделить организации обучения безопасности труда при эксплуатации и ремонте магистрального газопровода (МГ). При этом кроме знаний опасных и вредных производственных факторов, необходимы знания по организационным и правовым основам безопасности труда на производстве. Перечень законов, регламентирующих деятельность по охране труда Российской Федерации, приведён в приложении 1, а основной ГОСТ 12.0.004-90 «Система стандартов безопасности труда. Организация обучения безопасности труда» в приложении 4. При изучении данного ГОСТа особое внимание необходимо уделить инструктажам по безопасности труда. По характеру и времени проведения инструктажи подразделяют на: вводный, первичный на рабочем месте, повторный, внеплановый и целевой. Примерный перечень основных вопросов всех видов инструктажа, приведённый в ГОСТе, включает в себя все аспекты безопасного ведения работ на объектах трубопроводного транспорта газа. Рабочие данной отрасли проходят все виды инструктажа в установленные сроки, а инженерно-технические работники сдают экзамен по технике безопасности 1 раз в 3 года, если срок не уменьшается в ведомственных инструкциях. Порядок проверки знаний по безопасности труда у специалистов предприятий, подконтрольных Гостехнадзору России производится согласно Положению (см. приложение 6), в котором указываются сроки и причины плановых и внеплановых проверок знаний по технике безопасности, состав экзаменационных комиссий, перечень вопросов и порядок оформления соответствующих документов. Большое внимание руководителей служб эксплуатации МГ должно отводиться четырёхступенчатой организации контроля за состоянием условий труда на производстве, начиная с ежедневного контроля со стороны начальника участка и мастера за состоянием оборудования КС и линейной части МГ (1 ступень контроля) и заканчивая выборочными проверками состояний условий труда на подконтрольных производствах руководящими работниками вышестоящих организаций, проводящимися один раз в полгода (4 ступень контроля).

Для соблюдения мер по безопасности труда на объектах МГ важное значение имеет создание паспорта предприятия, т.е. паспортизация санитарно-технического состояния производственных объектов МГ, основные вопросы которой включают описание технического процесса перекачки газа, характеристику установленного оборудования, ОПФ, производительность перекачки газа (проектную и фактическую), численность работающих, организацию безопасности труда, а также санитарно-технические параметры производства: загазованность помещений, уровень шума, вибрацию, освещённость рабочих мест, температура, давление, запылённость и т.д. Изменения в паспорт предприятия вносятся ежегодно, причём замер санитарно-технологических параметров, влияющих на безопасность жизнедеятельности работающих, производится сторонними организациями, например СЭС. В целях повышения контроля за безопасностью эксплуатации МГ с 31 июля 1995 г. все предприятия МГ должны ещё разрабатывать и представлять Декларацию промышленной безопасности. Разработка декларации промышленной безопасности предполагает всестороннюю оценку риска возможных аварий и связанных с ними угроз; анализ достаточности принятых мер по предупреждению аварий, по обеспечению готовности по организации и эксплуатации опасного производственного объекта в соответствии с требованиями промышленной безопасности, а также к локализации и ликвидации последствий аварии на МГ. В связи с особенностями свойств транспортируемого газа очень важным для работающих на МГ является вопрос об организации безопасного проведения огневых работ на взрывоопасных и взрывопожароопасных объектах МГ и организации безопасного проведения газоопасных работ, обеспечивающих безопасность жизнедеятельности при замене технологического оборудования и ремонте объектов МГ. Нормативные документы по данным видам работ приведены в приложениях 2 и 3. При изучении этих типовых инструкций следует обратить внимание на определение и перечень огневых и газоопасных видов работ, функции ответственных за подготовку огневых и газоопасных работ, а также порядок оформления, утверждения и хранения документации по данным видам работ. Предприятия, эксплуатирующие МГ, должны контролировать состояние линейной части трубопроводов, в том числе: ü безопасное техническое состояние газопровода, линий связи, ЛЭП и других линейных узлов и сооружений; ü появление утечек газа; ü нарушение опознавательных знаков закрепления трассы; ü ведение работ в охранной зоне; ü

Ответственным за общее и безопасное состояние МГ является начальник ЛПУ. Трасса газопровода должна быть чётко обозначена на местности с помощью предупреждающих знаков и надписей. На трассе МГ и отводах должны быть установлены: ü железобетонные столбики высотой 1, 5¸ 2 м на прямых участках в пределах видимости через 300¸ 500 м и на углах поворота МГ с указанными на них километражём МГ и фактической глубиной заложения труб, окрашенные в оранжевый цвет; ü сигнальные знаки по обеим сторонам охранной зоны на подводных переходах на расстоянии 100 м от оси МГ и подводного кабеля связи; ü дорожные знаки в местах пересечения МГ с автомобильными дорогами, запрещающие остановку транспорта на расстоянии 300 м от оси газопровода на пересечениях с автодорогами 1, 2 и 3 класса и 100 м с прочими дорогами. Охранная зона МГ устанавливается для обеспечения нормальных условий эксплуатации МГ: · вдоль трасс газопроводов – в виде участка земли, ограниченного условными линиями, проходящими в 25 м от оси трубопровода с каждой стороны или от оси крайних трубопроводов в случае многониточных трасс; · вдоль подводных переходов МГ – в виде участка водного пространства от водной поверхности до дна, отстоящими от осей крайних ниток трубопроводов на 100 м с каждой стороны; · вокруг ёмкостей для хранения и стабилизации конденсата – в виде участка земли на 50 м во все стороны; · вокруг КС, ГРС, узлов расхода газа, СПХГ – в виде участка земли, отстоящей на 100 м во все стороны. В охранных зонах МГ без письменного согласия руководства ЛПУ МГ запрещается: возводить любые постройки и сооружения, высаживать деревья, складировать корма и удобрения, содержать скот, устраивать водопои, осуществлять добычу рыбы, заготавливать лёд и т.д. В охранных зонах запрещается производить действия, которые могут нарушить нормальную эксплуатацию газопроводов или повредить их, в частности: перемещать или ломать опознавательные и сигнальные знаки, открывать ограждения узлов линейной арматуры, выключать или включать средства связи и энергоснабжения, разрушать берегоукрепительные сооружения, проводить дноуглубительные работы, бросать якоря, размещать открытые и закрытые источники огня.

Для уменьшения потерь газа и уменьшения времени ремонтно-восстановительных работ линейные краны должны располагаться на расстоянии не более 10 км друг от друга и оснащаться автоматами аварийного закрытия кранов, которые должны обеспечивать закрытие кранов при падении давления в газопроводе на 10¸ 15% от рабочего давления в течение 15 минут. Управление основной линейной арматурой должно быть дистанционным, дублируемым местным пневмогидравлическим и ручным управлением. Запорная арматура на МГ должна иметь нумерацию, указатели открытия и закрытия крана, стрелку, указывающую направление потока газа. Запорную арматуру обслуживают и ремонтируют ежегодно в соответствии с планом ППР. Выделяемый из транспортируемого газа углеводородный конденсат улавливают с помощью конденсатосборников, которые устанавливают в наиболее низких местах трассы, ограждают, вывешивают предупредительные таблички: «ГАЗ – ОПАСНО! », «НЕ КУРИТЬ! ». Конденсатосборники продувают по графику, конденсат удаляют в котлован и по окончанию продувки утилизируют или сжигают. Для предотвращения гидратообразования на линейной части газопровода устанавливают устройства для ввода метанола, который является ядом, поэтому заливка метанола в бачок и слив его в газопровод должны осуществляться под контролем специально назначенного лица из ИТР по соответствующим инструкциям. Внеочередные осмотры и обследования газопровода следует осуществлять после стихийных бедствий, а также при подготовке к эксплуатации газопровода в осенне-зимний, паводковый и послепаводковый период.

Обвязочные газопроводы, находящиеся на территории и в цехах КС, характеризуются высокими давлениями транспортируемого газа, как в самих трубопроводах, так и в аппаратах, установках и других коммуникациях, из которых возможен выход газа при нарушении герметичности фланцевых соединений и арматуры; возможными образованьями пирофорных соединений в пылеуловителях, отстойниках, ёмкостях. Вредными для организма человека являются повышенная температура, вибрация оборудования и шумы в компрессорных цехах. Поэтому при выполнении любых работ в производственных помещениях, внутри аппаратов, сосудах и на других коммуникациях КС от персонала требуется строгое соблюдение правил безопасности и организация безопасных условий труда. Ответственность за соблюдение правил техники безопасности несёт весь персонал КС в соответствии с выполняемыми ими обязанностями. Персонал КС должен быть обеспечен средствами индивидуальной защиты в соответствии с типовыми отраслевыми нормами и характером выполняемой работы. Максимально допустимое содержание токсичных веществ для помещений нагнетателей определяется величиной ПДК газов, перекачиваемых нагнетателями, а для помещений ГТУ – величиной продуктов сгорания топлива. Содержание горючих газов и паров в воздухе цехов не должно превышать 5% их НПВ. Помещения, где установлены нагнетатели газа должны быть оборудованы сигнализаторами довзрывоопасных концентраций, блокированными с автоматикой включения аварийной вентиляции. Первый сигнал (звуковой) подаётся при достижения содержания горючих газов в воздухе помещения, равной 10% от НПВ (около 0, 5% по объёму по метану). По этому сигналу необходимо принимать меры к обнаружению места утечки газа и к её ликвидации. Аварийная вытяжная вентиляция должна включаться автоматически при содержании горючих газов в помещении, равном 15% их НПВ (0, 75% по метану). При содержании горючих газов в помещении сверх 20% их НПВ (1% по метану) эксплуатация оборудования должна быть прекращена автоматически. Работоспособность автоматической сигнализации должна проверяться дежурным персоналом каждую смену. Настройка сигнализатора довзрывоопасных концентраций горючих газов в воздухе помещения должна осуществляться с помощью калибровочной смеси газа с воздухом не реже 1 раза в месяц. Обслуживающий персонал должен иметь таблицы предельно допустимых значений и основных показателей работы каждого ГПА при различных нагрузках, кроме того, эти показатели должны быть ясно обозначены на приборах КИПиА. ГПА, оборудованные системами автоматического или дистанционного пуска, должны быть оснащены звуковыми сигнальными устройствами предварительного оповещения. Следует периодически контролировать: ·

· толщину стенок нагнетательных и всасывающих коллекторов, подводящих трубопроводов в местах их выхода из грунта и входа в него ультразвуковым контролем не реже 1 раза в год; · всасывающие и нагнетательные коллекторы; · гидравлическое испытание на прочность при давлении 25% выше рабочего – не реже 1 раза в 4 года (а при транспорте газа с повышенной коррозионной активностью – чаще по планам ЛПУ). Эксплуатация ГПА должна быть прекращена в случаях, оговоренных в технических инструкциях по эксплуатации отдельных видов агрегатов, в том числе при неисправности запорной и регулирующей аппаратуры, приборов КИПиА, снижении уровня масла в маслобаке или давления масла в системе ниже нормы, отключённых автоматических защитах, перегреве подшипников и т.д. Обнаруженные неисправности нельзя устранить на работающем ГПА. Остановка агрегата в таких случаях производится с ведома начальника КС или старшего инженера смены. Популярное: |

Последнее изменение этой страницы: 2016-04-10; Просмотров: 1345; Нарушение авторского права страницы