Минералокерамические и сверхтвердые инструментальные материалы

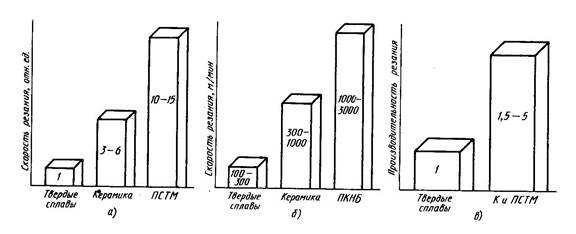

Применение этой группы инструментальных материалов позволяет резко увеличить оптимальные скорости резания и, следовательно, производительность обработки (рис. 3.1).

|

| Рис. 3.1. Сопоставление параметров обработки инструментами из твердых сплавов, керамики и поликристаллических (ПСТМ) сверхтвердых материалов:

а) – относительная величина прироста скорости резания; б) – рост абсолютных скоростей резания при обработке чугунов; в) – рост производительности съема металла (ПСТМ – поликристаллические сверхтвердые материалы, ПКНБ – кубический нитрид бора)

|

Минералокерамические инструментальные материалыизготавливаются на основе белой оксидной керамики, содержащей 99, 7% глинозема AL2O3 или смеси AL2O3 и карбидов титана TiC.

На основе алюмооксидной керамики разработан ряд материалов, имеющих достаточно широкую область применения при изготовлении режущего инструмента (табл. 3.3).

Износостойкость инструментов из минералокерамики в 5 – 10 раз выше, чем у твердых сплавов при увеличении производительности в 2 раза.

Минералокерамика поставляется в виде неперетачиваемых многогранных и круглых режущих пластинок.

Табл. 3.3. Характеристики и область применения минералокерамических материалов

| Марка материала

| Характеристика

| Область применения

|

| ВО13, ВО18

| Белая оксидная керамика на основе Аl2O3

| Чистовое и получистовое точение нетермообработанных конструкционных сталей и чугунов

|

| ВОК71

| Смешанная оксидно-карбидная керамика Аl2O3+TiC

| Чистовое, получистовое и предварительное точение нетермообработанных и закаленных сталей и чугунов

|

| ВОК95

| Двухслойные пластины

|

| Кортинит ОНТ-20

| Смешанная оксидно-нитридная керамика Аl2O3+TiN

|

| Силинит-Р

| Смешанная керамика на основе нитрида кремния Si3N4

| Получистовое и предварительное точение и фрезерование чугунов, в том числе по литейной корке

|

| –

| Керамика на основе Аl2O3 , упрочненная нитевидными кристаллами карбида кремния SiC

| Скоростное точение жаропрочных сплавов на никелевой основе

|

Синтетические сверхтвердые материалыобладают высокой износостойкостью, твердостью и низким коэффициентом трения.

В технологии получения современных сверхтвердых материалов выделяются три основные группы:

– синтез из гексогонального нитрида бора – композит 01 (эльбор – Р) и композит 02 (белбор);

– синтез из вюртцитоподобной модификации нитрида бора – композит 10 (гексогонит – Р) и композит 09;

– спекание из кубического нитрида бора с легирующими добавками (композиты 05 и 06).

Спекание кубического нитрида бора с жаропрочными связующими позволило получить новый поликристалический материал – киборит для точения жаропрочных сталей при высоких скоростях резания.

Томал 10 – крупные двухслойные поликристаллы, полученные спеканием зерен кубического нитрида бора со связующим веществом.

Карбонадо (АСПК) – цельные и двухслойные поликристаллы, полученные синтезом или спеканием синтетических алмазов со связующим веществом.

Назначение глубины резания

Глубина резания t определяется видом обработки, так при сверлении глубина резания равна радиусу сверла. При фрезеровании глубина резания определяется типом инструмента, технологическими возможностями станка и другими факторами.

Рассмотрим принцип выбора глубины резания при точении на токарных станках как наиболее распространенный в машиностроении метод обработки. При однократном черновом точении и отсутствии ограничений по мощности станка глубина резания принимается равной припуску на обработку zimin, но следует учитывать, что большие глубины резания вызывают вибрации при точении, появление которых недопустимо. Отсюда следует, что при выборе глубины резания необходимо учитывать жесткость технологической системы станок – приспособление – инструмент – заготовка.

При обработке на станках с ЧПУ заготовок из сортового проката слой металла с наружной поверхности снимается за несколько проходов, причем на каждом последующем проходе следует назначать меньшую глубину резания, чем на предшествующем. При параметре шероховатости Ra = 3, 2 мкм глубину резания принимают: t = 0, 5 – 2, 0 мм; на окончательном чистовом проходе с шероховатостью Ra = 0, 8 – 1, 25 мкм рекомендуется глубина t = 0, 1 – 0, 4 мм.

Выбор подачи

При черновом точенииподача S назначается максимально допустимой при ограничивающих факторах мощности станка, прочности державки и режущей пластины [4, табл. 11, 12, 13]. При окончательном чистовом проходе подачу выбирают в зависимости от требуемой величины шероховатости и радиуса при вершине резца [4, табл. 14].

При прорезании пазов и отрезке заготовки величина поперечной подачи зависит от свойств материала заготовки и диаметра обработки [4, табл. 15].

Расчет скорости резания

При проектировании технологических операций должна быть, наряду с технической, решена экономическая задача – обеспечение наименьшей себестоимости обработанной детали и наибольшей производительности. Одним из важнейших факторов, обеспечивающих решение этой задачи, является скорость резания. При наружном продольном и поперечном точении, растачивании, скорость резания определяется по эмпирической формуле

v = Cv.Kv /( Tm tx Sy), м/мин. (3.1)

Здесь Cv, Kv, m, x, y – эмпирические коэффициенты, учитывающие свойства обрабатываемого материала, состояние поверхности заготовки и другие факторы (определяются по [4, табл. 1 – 4, 5, 6, 17].

Из анализа формулы (3.1) следует, что при заданных значениях глубины резания и подачи можно получить множество значений скоростей резания, изменяя стойкость Т инструмента. Этот факт иллюстрирует рис. 3.2, где представлена зависимость себестоимости обработки от скорости резания.

|

| Рис. 3.2. Влияние скорости резания v на составляющие себестоимости обработки Q:

1 – стоимость машинного времени обработки; 2 – затраты на инструмент, его замену и наладку; 3 – непроизводительные затраты, учитывающие постоянную долю себестоимости; 4 – суммарная себестоимость

|

Суммарная кривая 4 имеет минимум, определяющий наименьшую себестоимость. При малых скоростях резания велика составляющая стоимости машинного времени обработки (кривая 1.) Кроме этого на инструменте из твердого сплава образуется нарост, который ухудшает условия резания.

При скоростях резания, больше оптимальных, снижается стойкость инструмента Т, увеличиваются затраты времени на замену и наладку инструмента (кривая 2). Исходя из опыта обработки точением сталей и чугунов, стойкость задается в диапазоне 80 – 120 мин.

4. Практические рекомендации по выполнению работы

1. Получить у преподавателя вариант задания из Приложения к данной работе в виде сборочного чертежа подлежащего сборке изделия (сборочной единицы).

2. Изучить сборочный чертеж изделия, описать его работу и составных частей и, по возможности, сформулировать основные технические требования на сборку.

3. Расчленить сборочную единицу на сборочные единицы, подсборки и детали и составить маршрут сборки в форме табл. 1.1.

4. Составить технологическую схему сборки в форме рис. 1.1.

5. По заданию преподавателя выполнить эскиз (чертеж) предложенной преподавателем детали.

6. Выбрать материал детали, на основе анализа технологичности конструкции выбрать и обозначить допуски и посадки сопрягаемых поверхностей, назначить твердость и шероховатость, допуски форм и расположения поверхностей.

7. Составить маршрут обработки детали в форме табл. 2.1.

8. Для одной из технологических операций из маршрута обработки, указанной преподавателем, подобрать глубину резания, подачу и рассчитать скорость резания.

9. Сдать отчет преподавателю.

Список рекомендуемой литературы

5.1. Основная:

1. Маталин А.А.Технология машиностроения: Учебник. 2-е изд., испр. – С.-Пб.: Издательство «Лань», 2008. – 512с.: ил. – (Учебники для вузов).

5.2. Дополнительная:

2. Допуски и посадки: Справочник. В 2-х ч. /В.Д. Мягков, М.А. Палей, А.Б. Романов, Брагинский. – 6-е изд. Перераб. и доп. – Л.: Машиностроение, Ленингр. отделение, 1982. – Ч.1, Ч.2.

3. Технология машиностроения: Сборник задач и упражнений: Учеб. пособие. / В.И. Аверченков и др.; Под общ. ред. В.И. Аверченкова и Е.А. Польского. 2-е изд., перераб. и доп. – М.: ИНФА-М, 2006. – 288 с. (Высшее образование).

4. Справочник технолога-машиностроителя. В 2-х т. Т. 2/ Под ред. А.Г. Косиловой и Р.К. Мещерякова. – 4-е изд., перераб. и доп. – М.: Машиностроение, 1986. – 496 с.: ил.

5. Обработка металлов резанием: Справочник технолога / А.А. Панов, В.В. Аникин, Н.Г. Бойм и др.; Под общ. Ред. А.А. Панова. – М.: Машиностроение. 1988. – 736 с.: ил.

6. Балобанов А.Н.Технологичность конструкций машин. – М.: Машиностроение, 1987. – 336 с.: ил.

ПРИЛОЖЕНИЕ

Варианты сборочных чертежей узлов и сборочных единиц для проектирования технологических процессов сборки и составления маршрутов обработки базовых деталей

|

| Рис. П.1 (а) и рис. П.2 (б). Ведущий вал-шестерня:

Вариант а – без монтажного зазора; Вариант б – с монтажным зазором:

1 – вал-шестерня; 2 – корпус; 3 – стакан; 4 – подшипник (2 шт.);

5 – втулка дистанционная; 6 – прокладка; 7 – втулка упорная; 8 – шпонка; 9 – шайба; 10 – шайба стопорная; 11 – болт; 12 – манжета уплотнительная; 13 – крышка; 14 – прокладка

|

|

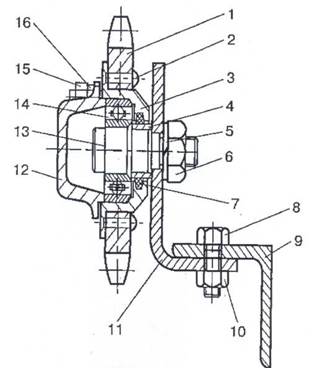

| Рис. П.3. Звездочка в сборе:

1 – звездочка; 2 – заклепка (6 шт.); 3 – ступица; 4 – втулка; 5 – шайба пружинная; 6 – гайка; 7 – уплотнение; 8 – болт (2 шт.); 9 – уголок; 10 – гайка (2 шт.); 11 – кронштейн; 12 – крышка; 13 – ось; 14 – подшипник; 15 – болт (6 шт.); 16 – шайба пружинная (6 шт.)

|

|

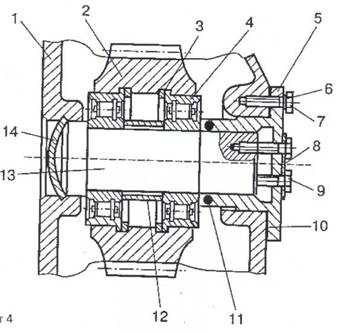

| Рис. П.4. Промежуточный вал редуктора:

1 – корпус; 2 – колесо зубчатое; 3 – кольцо упорное (2 шт.); 4 – подшипник (2 шт.); 5 – фланец; 6 – шайба пружинная (6 шт.); 7 – болт (6 шт.); 8 – планка стопорная; 9 – болт (3 шт.); 10 – прокладка; 11– уплотнение; 12 – кольцо дистанционное; 13 – вал; 14 – крышка

|

|

| Рис. П.5. Коробка отбора мощности:

На чертеже изображена часть коробки отбора мощности грузового автомобиля, которая устанавливается в тех случаях, когда у автомобиля имеются дополнительные агрегаты, получающие привод от двигателя.

Блок ведущих колес 1 смонтирован на оси 2 на игольчатом подшипнике. Неподвижность оси в корпусе обеспечивается штифтом.

Отбор мощности производится с вала 3, установленного на двух конических роликовых подшипниках 4. Управление коробкой осуществляется водителем из кабины посредством рычага 5, который перемещает шток 6 вместе с закрепленной на нем вилкой 7 в пределах, ограниченных фиксатором 8. Зубчатое колесо 9, перемещаясь вдоль шлицевой части вала, обеспечивает включение или отключение вала 3 от основного привода.

Точное направление штока 6 при перемещении осуществляется по резьбовой втулке 10. Втулка фиксатора 11 запрессовывается в корпус отбора мощности.

|

|

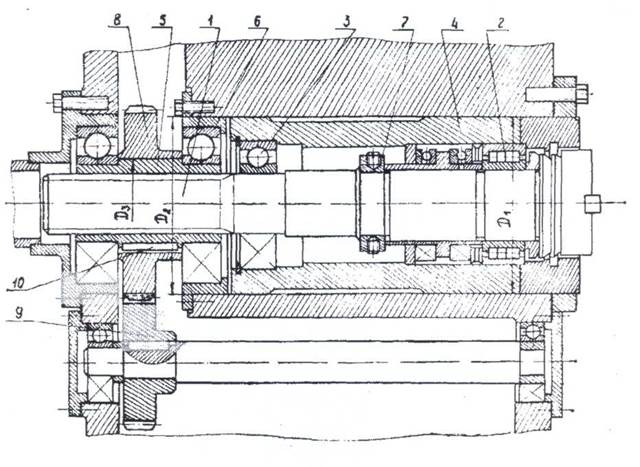

| Рис. П.6. Раздаточная коробка с соосными валами:

На схеме изображена часть раздаточной коробки автомобиля. Эта коробка служит для передачи крутящего момента к ведущим мостам автомобиля.

Зубчатое колесо 1 при включении заднего моста перемещается по шлицам первичного вала 2 с помощью вилки 3. Зубчатое колесо 4 изготовлено за одно целое с вторичным валом, на котором установлено зубчатое колесо 5, которое на валу фиксируется распорными втулками 6, установленными с гарантированным зазором.

На шлицевом валу 7 смонтированы зубчатые колеса 8 и 9 понижающей передачи. При положении, указанном на чертеже, включена повышенная передача; при введении зубчатого колеса 1 в зацепление с зубчатым колесом 8 включается пониженная передача.

Крышки подшипников 10 и 11 должны свободно устанавливаться в отверстия корпуса, которые также монтируются в наружные кольца подшипников, что необходимо учесть при выборе посадок этих сопряжений.

|

|

| Рис. П.7. Раздаточная коробка автомобиля:

На чертеже изображена часть раздаточной коробки автомобиля, которая служит для передачи крутящего момента к ведущим мостам автомобиля. На первичном валу 1 установлены на общей шпонке 2 три зубчатых колеса. Крутящий момент на первичный вал передается через фланец 3.

На вторичном валу 4 напрессована втулка 5, с которой сопрягается промежуточное зубчатое колесо 6, образуя подшипник скольжения. На другую шейку вторичного вала надета втулка 7, которая сопрягается с промежуточным колесом 8, также образуя подшипник скольжения.

Для изменения передаточного отношения раздаточной коробки блок зубчатых колес 9, перемещаясь, входит в зацепление с зубчатыми колесами 6 или 8.

|

|

| Рис. П.8. Шпиндельная группа фрезерной головки:

На чертеже изображена шпиндельная группа фрезерной головки специального станка.

На обоих концах шпинделя 1 установлены фрезы 2, периодически снимаемые для заточки и переналадки станков. Радиальное биение зубьев фрезы относительно посадочных поверхностей шпинделя допускается не более 0, 05 мм. Передача крутящего момента от шпинделя на фрезы осуществляется при помощи торцевых шпонок.

Крутящий момент с вала 3 на шпиндель 1 передается через зубчатые колеса 4-5. В случае изменения направления вращения шпинделя зубчатое колесо 4 выходит из зацепления с колесом 5, которое установлено на двух призматических шпонках 6.

Распорная втулка 7 должна свободно одеваться на шейку шпинделя 1, кроме того, на эту же шейку монтируется внутреннее кольцо подшипника 8, что необходимо учесть при выборе посадок этих соединений.

|

|

| Рис. П.9. Шпиндельная группа токарного станка

На чертеже изображена шпиндельная группа специального станка.

Шпиндель 1, установленный на весьма точных игольчатых 2 и шариковых подшипниках 3, вращается с малой величиной биения. Шпиндельный блок смонтирован внутри гильзы 4, которая может перемещаться вдоль оси. При этом шлицевой хвостовик шпинделя должен свободно перемещаться вдоль оси шлицевой втулки 5.

Соосность гильзы 4 и отверстия достаточно высокая.

Корпус подшипника 6 монтируется в гнездо корпуса бабки с точным центрированием, кроме того, в это гнездо установлена гильза 4, что необходимо учесть при выборе посадок этих сопряжений.

Резьбовая втулка 7 должна вращаться с малым биением, чтобы предотвратить самоотвинчивание.

|

| |

| |

| Рис. П.10.(13). Одноступенчатый цилиндрический редуктор

| |

|

|

| Рис. П.11.(20). Червячный одноступенчатый редуктор

|

|

|

| Рис. П.12 (15). Редуктор цилиндрический с врезными крышками

|

|

|

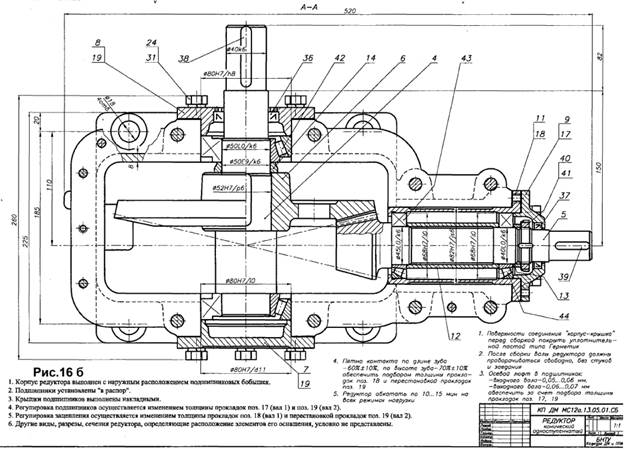

| Рис. П.13 (16). Редуктор конический одноступенчатый

|

|

|

| Рис. П.14 (18). Редуктор двухступенчатый соосный

|

|

|

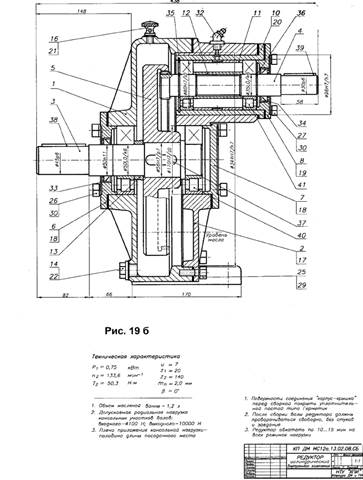

| Рис. П.15 (19). Редуктор цилиндрический с внутренним зацеплением

|

|

| Рис. П.16 (14) Редуктор цилиндрический с врезными крышками

|

|

| Рис. П.17 (17) Редуктор цилиндрический с фланцевыми крышками

|

|

| Рис. П.18 (10). Масляный насос компрессора ФУУ-80.

а – насос в сборе:

1 – кольцо стопорное; 2 – шпонка сегментная (ст. 5); 3 шестерня привода (сталь 45, mn = 3, z = 33, направление зубьев – левое, термообработка венца НВ 240 - 280); 4 – шплинт; 5 – болт М10х35; 6 – корпус насоса (чугун СЧ 18-36); 7 и 11 – шестерня ведущая и ведомая привода (сталь 45, m = 2, z = 12, степень точности 7, термообработка венца НВ 240 - 280); 8 – вал ведущий (сталь 45, закалка НRC 56 – 62); 9 – ось ведомой шестерни (сталь 45, закалка НRC 56 – 62); 10 – прокладка (паронит ПОН – 2); 12 – штуцер; 13 – штифт конический (ст. 5); 14 – крышка чугун СЧ 18-36); 15 шестерня ведущая;

б – шестерня ведущая; в – положение штангензубомера при измерении толщины зуба

|

|

| Рис. П.19 (11). Компрессор ФУУБС – 25 в разрезе:

1 – блок-картер; 2 – прокладка крышки; 3 – крышка передняя; 4 – прокладка под корпусом масляного насоса; 5 – масляный насос; 6 – маслопровод; 7 – ведущее колесо; 8 – болт для отжима крышки картера; 9 – ложный подшипник; 10 – предохранительный клапан масляной системы; 11 – корпус коренного подшипника; 12 – прокладка корпуса подшипника ( для регулирования осевого смещения вала); 13 – вентиль Ду 400; 14 – переходной патрубок; 15 – коренной подшипник передний; 16 – коленчатый вал; 17 – противовес; 18 – крышка цилиндра; 19 – доска клапанная в сборе; 20 – прокладка крышки; 21 – прокладка клапанной доски; 22 - шатунно-поршневая группа в сборе; 23 – гильза цилиндра; 24 – винт стопорный статора; 25 – статор; 26 – ротор электродвигателя; 27 – втулка ротора; 28 – кольцо прижимное ротора; 29 – дистанционное кольцо ротора; 30 – стопорная шайба; 31 – коренной подшипник задний; 32 – корпус подшипника; 33 – масляный фильтр с всасывающим патрубком

|

|

| Рис. П.20 (12). Компрессор АУУ-90 в разрезе:

1 – картер; 2 – прокладка передней крышки; 3 – крышка передняя; 4 – прокладка под корпусом масляного насоса; 5 – масляный насос; 6 – корпус подшипника; 7 – ведущая шестерня масляного насоса; 8 – стопорная шайба шестерни; 9 и 25 – гайки крепления подшипника; 10 и 24 – коренные подшипники; 11 – коленчатый вал; 12 – стопорная шайба; 13 – крышка корпуса подшипника; 14 – болт крепления крышки; 15 – место установки регулирующей прокладки; 16 и 19 - уплотнительные прокладки гильзы; 17 – гильза цилиндра; 18 – шатунно-поршневая группа в сборе; 20 – всасывающий клапан; 21 - нагнетательный клапан; 22 – пружина буферная; 23 – гайка крепления гильзы; 26 – сальник в сборе; 27 – фильтр масляный тонкой очистки; 28 – фильтр масляный грубой очистки

|