|

Архитектура Аудит Военная наука Иностранные языки Медицина Металлургия Метрология Образование Политология Производство Психология Стандартизация Технологии |

|

Архитектура Аудит Военная наука Иностранные языки Медицина Металлургия Метрология Образование Политология Производство Психология Стандартизация Технологии |

Подача литых слитков к печи пресса и последующая их загрузка в печь нагрева слитковСтр 1 из 6Следующая ⇒

Подготовка прессового оборудования и инструмента к работе Подача литых слитков к печи пресса и последующая их загрузка в печь нагрева слитков Поступающие на входной контроль литые гомогенизированные слитки в соответствии со схемой строповки укладываются в стеллажи. По результатам проведения входного контроля слитки идентифицируются биркой, содержащей номер плавки, марку сплава, количество и размер заготовок и цветным ярлыком (зеленым, желтым, красным). Ярлык зеленого цвета обозначает годную продукцию, желтого – следующую продукцию: а) продукция, контроль которой еще не проводился; б) несоответствующую продукцию, красный ярлык обозначает бракованную продукцию. Несоответствующая продукция, выявленная в результате входного контроля, укладывается отдельно, на нее при помощи медной поволоки крепится бирка (форма 07-022) и желтый ярлык, на бирке контролер пишет: «до решения» и гриф бюро технического контроля (БТК) не ставит. Принятые БТК литые слитки подаются электромостовым краном на стол загрузки газовой нагревательной печи пресса согласно сменному заданию планово-диспетчерского бюро (ПДБ) цеха в соответствии со схемой строповки. Перед загрузкой в печь для нагрева литые слитки очищают от грязи салфеткой из хлопчатобумажной ткани. Загрузка загрязненных литых слитков категорически запрещается. Литые гомогенизированные слитки поштучно или связкой в соответствии со схемой строповки № 64ТП.000000.001.СХСБ укладываются с помощью электромостового крана на стол загрузки газовой нагревательной печи пресса. После укладки на загрузочный стол связка слитков развязывается, и после снятия строп с помощью ломика слитки раскатываются так, чтобы они легли последовательно друг за другом в один ряд. Стол загрузки имеет наклон, позволяющий слиткам скатываться под собственным весом до упора, где кантователь осуществляет поштучную их укладку на стол толкателя. Укладку литых слитков производят не замаркированным торцем к загрузочному окну газовой нагревательной печи. Толкатель осуществляет поштучную загрузку литых слитков в газовую нагревательную печь. Инструмент при прессовании и его эксплуатация Собираться и монтироваться на прессе технологический инструмент должен согласно сборочному чертежу инструментальной наладки пресса. Рабочий поясок матриц не должен иметь трещин, царапин, забоин и налипшего металла. Нагрев прессштемпеля осуществляется в контейнере пресса до температуры не менее 200º С. Нагрев прессового инструмента производится в двухкамерной электрической печи сопротивления с автоматической независимой регулировкой температуры в каждой камере. Характеристики печи указаны в таблице 3.2. Таблица 3.2. – Характеристики двухкамерной электрической печи для нагрева инструмента

Температура на регулирующем потенциометре печи для нагрева прессового инструмента устанавливают 450 - 480º С. Время нагрева матриц: а) полые и многоканальные - не менее 4 часов; б) сплошные матрицы -, не менее 3 часов. Бригадир прессовщиков обязан следить за тем, чтобы пресс-шайбы, которыми работают на прессе, не имели трещин, выкрашенный рабочий поясок, был одинакового диаметра: допускается разница в диаметрах пресс-шайб плюс 0.02 мм. Наружный диаметр рабочей пресс-шайбы должен быть на 0.8 мм меньше внутреннего диаметра втулки контейнера (не более): следует применять рабочий комплект пресс-шайб с разностью по диаметру 0.02 мм: диаметр контрольной пресс-шайбы должен быть больше диаметра рабочей пресс-шайбы не более чем на 0.6 мм. В случае образования алюминиевой «рубашки» на внутренней поверхности втулки контейнера производят предварительную очистку холостым прогоном пресс-шайбы. Втулка контейнера должна быть заменена на новую, если на втулке имеется трещина, выработка больше допустимой, определяемая величиной зазора между прессштемпелем и внутренним диаметром. Допустимая выработка втулки не должна превышать 0.5 мм. Если на втулке контейнера, пресс-штемпеле, шплинтоне, пресс-шайбе, матрице, подкладке, опорном диске имеется трещина, то прессование с использованием этого инструмента запрещается. Болстеры и другие элементы инструментальной наладки необходимо нагревать за 1 – 2 часа перед прессованием. Время установки матричных комплектов на пресс должно составлять не более трех минут, во избежание охлаждения матрицы. Проектирование инструмента Инструментальная наладка Известно несколько наладок, применяемых на гидравлических прессах и различаемых по виду пресс-изделий, способу прессования и типу применяемого прессового оборудования: · пресс-изделий сплошного сечения с прямым истечением на прессах с мундштучным матрицедержателем; · пресс-изделий сплошного сечения с обратным истечением на прессах с мундштучным матрицедержателем; · полых профилей с неподвижной иглой на трубопрофильных прессах с прошивной системой; · полых профилей с подвижной иглой на прутково-профильных прессах без прошивной системы; · полых профилей в основном из алюминиевых и магниевых сплавов на прутково-профильных прессах через комбинированную матрицу; · пресс-изделий в основном из титановых, жаропрочных и других сплавов и сталей на прутково-профильных прессах через разъемные матрицы; · профилей в основном из алюминиевых сплавов периодически изменяющегося сечения на прутково-профильных прессах через разъемные матрицы. Все эти наладки, за исключением используемой для прессования полых профилей на прессе с прошивной системой, представляют собой однотипную конструкцию системы пресс-штемпель – контейнер и имеют отличия только ь конструкции инструментального узла мундштучного пресса. Все эти наладки, за исключением используемой для прессования полых профилей на прессе с прошивной системой, представляют собой однотипную конструкцию системы прессштемпель - контейнер и имеют отличия только в конструкции инструментального узла мундштучного пресса. Сборку инструмента перед прессованием производят в соответствии с чертежами инструментальных наладок на данный пресс. Втулки контейнеров, прессштемпели и другой крупногабаритный инструмент (например, комбинированные матрицы для прессования вертолетных и шпангоутных профилей) должны быть снабжены паспортами, в которые мастер инструментального отдела должен периодически заносить фактические размеры согласно установленной карте замеров. Для замеров и определения состояния рабочих поверхностей инструмента его следует очистить травлением в 20%-ном растворе едкого натра с последующим осветлением в 3%-ной азотной кислоте и промывкой водой. Рабочие втулки контейнеров после очистки замеряют в 10-12 местах по длине. Установлена следующая допустимая выработка втулок:

Втулки с выработкой, большей допустимой, подвергают переточке на более крупный размер, а при невозможности переточки забраковывают. Чтобы исключить возможность повреждения рабочей поверхности втулки, инструментальщик должен перед прессованием проверить соответствие размеров прессшайбы размерам втулки. Диаметр прессшайбы должен быть на 0, 3-0, 7мм менее фактического диаметра канала втулки контейнера. При одновременной работе с несколькими прессшайбами они могут отличаться по диаметру не более чем на 0, 1мм. Прессшайбы, не отвечающие этим условиям, должны быть изъяты из употребления. Перед установкой прессштемпеля на пресс следует тщательно проверить, нет ли на нем трещин, расклепа торца и повреждений боковой поверхности. Непараллельность рабочего торца прессштемпеля относительно базового торца не должна превышать 0, 1мм: при большей не параллельности прессштемпель подлежит торцовке. Подготовку инструмента к работе осуществляют дежурный инструментальщик в соответствии со сменным заданием, установку инструмента на пресс и съем его - бригада прессовщиков. Перед установкой на пресс матрицу, матричное кольцо, подкладной диск, матрицедержатель, прессшайбу нагревают до 250-400°С. При этом температуру на регулирующем потенциометре печи для нагрева инструмента устанавливают в диапазоне 350-450°С. Время нагрева инструмента зависит от его габаритов и мощности печи, но обычно составляет не менее 2 ч. После установки инструмента на пресс производят его центровку; при центровке обычно руководствуются нормативами, приведенными в табл.3.5. Таблица 3.5. Рекомендуемые нормативы при центровке прессов

Эта наладка (рис.3.1) по конструкции отличается от наладки для прессования профилей сплошного сечения лишь конструкцией матрицы. В комбинированной матрице объединены в одно целое матрица и оправка, отчего эта матрица и получила название комбинированной. Конструкция этой матрицы позволяет получать профили не только с одной, но и с несколькими полостями самых различных форм, как симметричных, так и асимметричных, которые невозможно получить при прессовании в простые матрицы. Более точная фиксация оправки относительно матричного канала, обуславливаемая монолитностью конструкции, а также весьма небольшая длина оправки и, как следствие, ее повышенная жесткость дают возможность прессовать полые профили со значительно меньшей по сравнению с прессованием через простые матрицы разнотолщинностью. Качество внутренней поверхности полых профилей при прессовании через комбинированные матрицы также значительно выше, что объясняется отсутствием на оправке смазки, служащей иногда причиной возникновения поверхностных дефектов. Матрица - основная часть прессового инструмента, которая определяет наружную форму пресс-изделия. Ее устанавливают в передней части контейнера, она замыкает его полость с заложенной заготовкой. Диаметр матрицы увязан с размерами контейнера и заготовки, толщину выбирают по расчету, а также исходя из конструктивных и технологических соображений. По форме заходной части матрицы разделяют на плоские, которые применяются наиболее часто, и конические, имеющие заходную часть в виде конусной воронки. Поясок рабочего канала - элемент матрицы, который позволяет управлять течение прессуемого металла путем изменения его ширины (высота), а также угла наклона к продольной оси матрицы. Эти параметры задают при проектировании и изготовлении матрицы и корректируют при ее доводке (на прессе). На плоскости матрицы изготавливают иногда так называемые форкамеры, т.е. придают заходной части матрицы такую форму, которая позволяет регулировать течение прессуемого материала в нужном направлении еще до захода его в рабочий канал. Форкамеры, применяемые обычно при прессовании профилей сложных ассиметричных сечений из алюминиевых сплавов, способствует неравномерности истечения, лучшему заполнению отдельных элементов поперечного сечения канала, получению более точных размеров профиля. При этом уменьшаются остаточные напряжения в пресс-изделии, благодаря чему снижаются искажение формы отпрессованных профилей и затрата на их правку после прессования. Подавляющую часть алюминиевых и магниевых профилей прессуют (без смазки) через плоские матрицы. В ходе прессования на плоских матрицах образуется значительная мертвая зона, которая препятствует проникновению различных дефектов в пресс-изделии и обеспечивает получение высококачественной поверхности профиля. Разъемные или составные матрицы представляют собой более рациональную конструкцию, чем монолитные, благодаря более рациональному использованию инструментальных материалов и меньшей трудоемкости изготовления. По форме получаемых изделий все матрицы делят на две группы: 1. для получения пресс-изделий сплошного поперечного сечения или полых профилей, прессуемых трубным методом из попой заготовки; 2. для прессования полых профилей из сплошных заготовок, представляющих комбинацию матрицы с оправкой (комбинированная) Корпус матрицы 5 изготавливают за одно целое или раздельно с рассекателем; на рабочей части его имеется игла (" язычок" ), геометрия поперечного сечения которой определяет форму и размеры внутреннего контура прессуемого профиля. Заготовка в процессе подпрессовки в контейнере разделяется на две части рассекателем матрицы и после заполнения карманов матрицы сваривается в них, образуя монолитное соединение.

Рис. 3.1. Инструментальная наладка для прессования полых профилей через комбинированную матрицу. 1 - втулка контейнера; 2 - контейнер; 3-мундштук; 4 - матрицедержателъ; 5 - матрица; 6 - опорное кольцо; 7 - направляющая труба; 8 - промежуточное кольцо; 9 – прессшайба; 10 - прессштемпелъ; 11 -рассекатель

Рабочая втулка контейнера 2 запрессована в корпус контейнера 1. Контейнер помещен в контейнеродержатель, закрепленный на передней траверсе пресса. Контейнер пресса (его рабочая втулка) замыкается устройством для крепления матрицы 5. Каретка матрицедержателя от продольных движений замкнута специальным клиновым устройством. Размеры отпрессованных профилей и соответствующие им размеры канала матрицы отличаются друг от друга. Размеры канала берут большими, так как размеры профиля уменьшаются при его охлаждении, правке растяжением, а также в процессе прессования, когда происходит «утягивание» менее массивных элементов профиля более массивными. Уменьшение размеров профиля происходит и в результате упругой деформации матричного комплекта, причем величины и распределение показателей деформации соответственно зависят от формы профиля, реологических свойств сплава, температуры и других факторов. Величина деформации матрицы зависит от усилия прессования, жесткости матричного комплекта и других факторов. Для уменьшения упругой деформации рекомендуется использовать матрицы с форкамерами, что позволяет перераспределить нагрузку на матрицу и уменьшить ее изгиб. Численно определить деформацию матриц можно при наличии информации о характере распределения контактных напряжений на ее зеркале. Наибольшая деформация матричного комплекта имеет место при прессовании панелей из плоского контейнера. При этом происходит не только упругая, но и пластическая деформация, что приводит к резкому изменению размеров канала после первой прессовки. Изменяя ширину рабочего пояска, можно эффективно выровнять скорости истечения отдельных элементов. Перераспределить потоки металла можно, меняя условия входа металла в канал. Для этого применяют матрицы со скосами и выступами, с наклонными участками, локальной пофилировкой, заходной воронкой, карманами, форкамерами и прочие. Применение скосов, помимо уменьшения длины рабочего пояска в тонких участках канала, обеспечивает лучший доступ металла к этим участкам. При создании наклонных участков образуют радиально направленные силы, которые увеличивают объем, питающий утоненные полки профиля, что приводит к выравниванию скоростей истечения. Для разнотолщинности симметричных профилей, имеющих большие габаритные размеры поперечного сечения с тонкими периферийными элементами, целесообразно применять кольцевые конические проточки на конце матрицы. Для разнотолщинных профилей с небольшими габаритными размерами поперечного сечения делают местные углубления - «карманы». Один из эффективных способов выравнивания скоростей истечения отдельных элементов профиля - применение форкамер. Это позволяет уменьшить прогиб матрицы, что особенно важно при прессовании так называемых «разветвленных» профилей или профилей полузамкнутого типа. Имеются и другие пути управления потоками металла и выравнивания скоростей истечения отдельных элементов профиля. Один из них - изменение размеров или даже формы профиля, т.е. использование так называемых технологических припусков. Этот путь широко используют на практике, так как он - один из наиболее простых. Однако применение технологических припусков ведет, во-первых, к потерям металла, а во-вторых, к затратам на последующее снятие технологических припусков. Во избежание затрат такого рода припуск следует прессовать в отдельный канал. Матрицы с дополнительным каналом называют матрицами с «паразитным» отверстием.

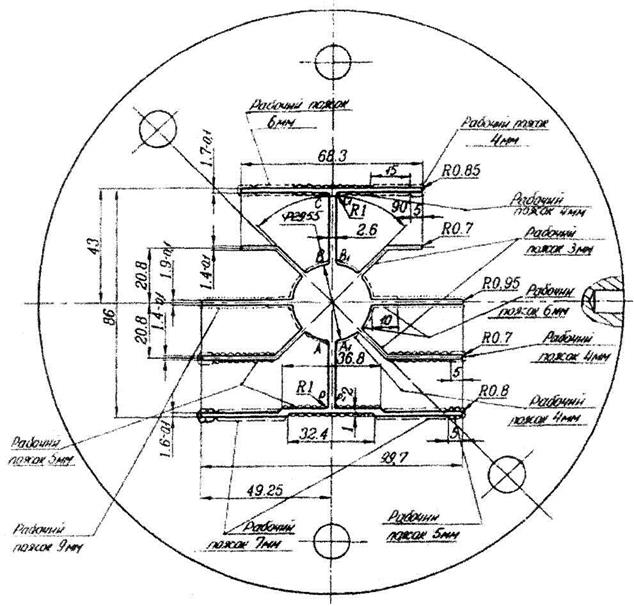

Проектирование матрицы Для выбора диаметра матрицы необходимо знать диаметр описанной окружности, проведенной при данном расположении очка матрицы через максимально удаленную точку его сечения. Для обеспечения необходимой прочности перемычек матрицы ее диаметр рекомендуется принимать: при диаметрах контейнеров до 200 мм dм > 1, 6d0; при диаметрах контейнеров более 200мм > 1, 5d0, где d0 - диаметр описанной окружности, проведенный через максимально удаленную точку очка матрицы. В этом случае матрица имеет следующие размеры: диаметр 228 мм, высота 68 мм. Рассекатель: диаметр 228мм, высота 99мм, исходя из технологической карты. Чертеж корпуса матрицы для прессования профиля ТКБ25 показан на рисунке 3.3 Матрицы по конструкции имеют большое количество разновидностей. Они работают в тяжелых температурных условиях, испытывая высокие удельные давления, и выходят из строя по следующим причинам: 1. Смятие кромок рабочего пояска (или радиальных переходов); 2. Постепенное заплывание рабочего пояска из-за перемещения металла с рабочей поверхности (конуса или плоскости) к пояску (в этом случае уменьшаются размеры очка матрицы); 3. Образование трещин и сетки разгара на рабочей поверхности и на рабочем пояске; 4. Налипание металла на рабочую поверхность; 5. Механическое повреждение матрицы. Матрицы по форме внутренней (рабочей) поверхности делятся на плоские, конические и радиальные. Высота рабочего пояска матрицы зависит от свойств прессуемого металла и размера прессуемого изделия. При определении высоты пояска сталкиваются с противоречивыми требованиями: с точки зрения уменьшения износа она должна быть как можно больше, а в то же время по технологическим требованиям должна быть как можно меньше, т.к. увеличение высоты пояска ведет к большему налипанию металла на инструмент.

Выбор метода прессования В работе использован профиль прессованный ТКБ-25, чертеж которого представлен на рисунке 3.4. Данный профиль является прекрасным образцом такого вида прессования, как прессование со сваркой через комбинированную матрицу, описание которого приведено выше. Профиль высокоточный, очень сложный в плане изготовления, имеющий очень жесткие допуски (практически на все размеры). Сам профиль предназначен для изготовления батарей радиаторного типа с высокой теплоотдачей, которые пользуются устойчивым спросом на рынке.

Рис. 3.4. Чертеж профиля прессованного ТКБ 25 На чертеже видно, что данный профиль является полым, с сечением постоянным по длине профиля. Для профилей такого типа используют прямое прессование через комбинированную матрицу. Применение так называемых комбинированных матриц дает возможность прессовать полые профили со сваркой, которые имеют любую конфигурацию наружного и внутреннего контуров из заготовки сплошного поперечного сечения. Комбинированные матрицы в общем виде (рис. 3.5.) имеют корпус 1, собственно матрицу или втулку матрицы 2 и рассекатель, заканчивающийся оправкой (иглой). Матрица и оправка образуют каналы, поперечные сечения которых соответствуют сечению выпрессовываемых изделий. Перед входом в канал все ранее разделенные рассекателем потоки металла входят в общую зону, в которой свариваются. Поэтому такая зона называется сварочной.

Рис. 3.5. Схема прессования полого профиля через комбинированную матрицу из сплошной заготовки. 1 – контейнер, 2 – комбинированная матрица, 3 – подвижная втулка матрицы, 4 – подпор матрицы, 5 – прессшайба, 6 – прессуемая заготовка; а – прессование основной части изделия; б – прессование законцовочной части.

Процесс имеет следующие особенности: в заготовке не требуется образование полости, поэтому прессование можно производить на прессах без прошивного устройства из сплошных (по поперечному сечению) слитков. По ходу прессования заготовка рассекается на две или более часта, которые отдельными потоками входят в сварочную камеру матрицы, обтекают оправку и под воздействием высоких температур и давлений свариваются в полый профиль, имеющей швы по всей длине. Матрица при прессовании профилей рассматриваемым способом объединяет матрицу, формирующую наружный контур, и оправку, которая образует полость прессизделия. Поэтому такая матрица называется комбинированной или матрицей с вмонтированной оправкой. Более точная фиксация оправки относительно матрицы, обусловленная ее конструктивными особенностями (короткая длина оправки, придающая ей повышенную жесткость) позволяет прессовать профили с небольшой разностенностью. Качество поверхности полых профилей отпрессованных со сваркой, особенно внутренней значительно выше, что объясняется отсутствием смазки. Конструкции комбинированных матриц имеют особенности, которые относятся главным образом к форме и размерам сварочной зоны, форме рассекателя, а также к различиям в технологии изготовления матриц. Границы сварочной зоны не поддаются точному определению, поэтому принято считать началом зоны поперечное сечение в плоскости, перпендикулярной оси оправки касательной к нижней поверхности рассекателя; границей зоны конца - торец матрицы 2, а боковой границей - внутреннюю поверхность полости малицы ниже уровня рассекателя. Эти границы для каждой конструкции матрицы определяют форму, максимальный диаметр, поперечное сечение и высоту сварочной зоны. При прессовании через комбинированную матрицу приходится после каждого цикла удалять пресс-остаток одним из двух способов: вырыванием его из матричной воронки и прессованием следующей заготовки. Можно осуществлять прессование непрерывно - без отделения пресс-остатка. Это способствует значительному повышению производительности труда и выходу годного. Способ заключается в том, что пресс-остаток от прессования предыдущей заготовки не отделяют, а используют для дальнейшего прессования. Процесс ведут с закрепленной на пресс-штемпеле пресс-шайбой. Таким образом, обеспечивается облегчение вывода ее из втулки контейнера. После прессования одной заготовки пресс-остаток остается в контейнере, и туда подают новый слиток. При прессовании нового слитка из хорошо свариваемых сплавов пресс-остаток сваривается со следующим слитком. В результате обе заготовки оказываются сваренными по торцевым поверхностям. В пресс-изделии такие поверхности изогнуты, что при хорошей свариваемости увеличивает прочность стыка. Во время этого процесса для обеспечения условий лучшей свариваемости недопустима смазка и необходим подогрев контейнера до температуры, близкой к температуре прессования. Вырывание осуществляется резким отводом контейнера от матрицы. При этом пресс-остаток за счет сил трения о контейнер остается в нем. Такой способ называется «отрывом» пресс-остатка. Он может быть применен для матрицы с выступающим или полуутопленным рассекателем, так как при выступающем рассекателе необходимо лишь преодолеть силу трения прессуемого металла о рассекатель и силы, необходимые для разрыва сваренных под рассекателем потоков. При отрыве пресс-остатка от матрицы, имеющей полуутопленный рассекатель, добавляют лишь относительно небольшие силы трения на контактной поверхности матричной воронки. Практика показывает, что силы трения на контактной поверхности достаточны при отрыве для удержания пресс-остатка в контейнере. Полые профили некруглых сечений могут иметь одно или несколько замкнутых отверстий круглой или некруглой формы, ассиметричных, с одной или несколькими плоскостями симметрии или совершенно несимметричных. Основная особенность течения металла при прессовании полых профилей сложных форм поперечного сечения - большая неравномерность скорости истечения отдельных участков профиля, часто приводящая к короблению, разрывам, незаполнению отверстия матрицы, к подводке иглы, изменяющей размеры профиля по сравнению с заданными. Чем меньше у поперечного сечения профиля плоскостей симметрии, тем в общем случае больше неравномерность скоростей течения металла, тем эффективнее должны быть мероприятия для возможного выравнивания этих скоростей. Некоторому выравниванию скоростей течения способствуют следующие меры: · расположение профиля на матрице, при котором обеспечивается более или менее одинаковое питание каждого участка профиля от соответствующего ему участка слитка, иначе говоря, более или менее одинаковые вытяжки по участкам профиля; · применение дополнительных (холостых) отверстий у матрицы; · применение многоканальных матриц; · изменение ширины калибрующих поясков на разных участках профиля (на тонкостенных участках длина пояска меньше, на толстостенных - больше). Иногда для торможения толстостенных участков профиля, кроме увеличения длины пояска на поверхности матрицы, со стороны входа металла создают угол торможения или насверливают углубления (тормоза), способствующие выравниванию сечения профиля. В настоящее время прессованием полых профилей из алюминиевых сплавов получают все большее количество изделий самой сложной и разнообразной формы. Современная строительная техника, транспортное машиностроение, энергетическое машиностроение и другие отрасли, где эффективно применяем алюминий и его сплавы в качестве конструкционных материалов, немыслимы без полых профилей, полученных прессованием со сваркой.

Расчет выхода годного. mзаг = V= mзаг = масса годного изделия с одной заготовки mизд = выход годного с 1ой заготовки

С учетом технологических отходов получим 91% - 6% = 80% Геометрические отходы mзаг –mпроф = 46.5 – 42.4 = 4.1 кг Подготовка прессового оборудования и инструмента к работе Подача литых слитков к печи пресса и последующая их загрузка в печь нагрева слитков Поступающие на входной контроль литые гомогенизированные слитки в соответствии со схемой строповки укладываются в стеллажи. По результатам проведения входного контроля слитки идентифицируются биркой, содержащей номер плавки, марку сплава, количество и размер заготовок и цветным ярлыком (зеленым, желтым, красным). Ярлык зеленого цвета обозначает годную продукцию, желтого – следующую продукцию: а) продукция, контроль которой еще не проводился; б) несоответствующую продукцию, красный ярлык обозначает бракованную продукцию. Несоответствующая продукция, выявленная в результате входного контроля, укладывается отдельно, на нее при помощи медной поволоки крепится бирка (форма 07-022) и желтый ярлык, на бирке контролер пишет: «до решения» и гриф бюро технического контроля (БТК) не ставит. Принятые БТК литые слитки подаются электромостовым краном на стол загрузки газовой нагревательной печи пресса согласно сменному заданию планово-диспетчерского бюро (ПДБ) цеха в соответствии со схемой строповки. Перед загрузкой в печь для нагрева литые слитки очищают от грязи салфеткой из хлопчатобумажной ткани. Загрузка загрязненных литых слитков категорически запрещается. Литые гомогенизированные слитки поштучно или связкой в соответствии со схемой строповки № 64ТП.000000.001.СХСБ укладываются с помощью электромостового крана на стол загрузки газовой нагревательной печи пресса. После укладки на загрузочный стол связка слитков развязывается, и после снятия строп с помощью ломика слитки раскатываются так, чтобы они легли последовательно друг за другом в один ряд. Стол загрузки имеет наклон, позволяющий слиткам скатываться под собственным весом до упора, где кантователь осуществляет поштучную их укладку на стол толкателя. Укладку литых слитков производят не замаркированным торцем к загрузочному окну газовой нагревательной печи. Толкатель осуществляет поштучную загрузку литых слитков в газовую нагревательную печь. |

Последнее изменение этой страницы: 2017-04-12; Просмотров: 1067; Нарушение авторского права страницы