КАРТА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА СВАРКИ

Объект: 1. Способ сварки: 2. НТД по сварке 3. Основной материал: марка (сочетание марок) типоразмер, ммдиаметр: толщина:

4. Соединение: вид соединения: вид разделки: тип соединения: Таблица 1: Параметры подготовки, сборки стыка под сварку и параметры готового сварного шва

Конструкция соединения Конструктивные элементы шва

1790705334000

62801516383000

S, мм e, мм g, мм Минимальное кол-во слоёв

Лист № докум. Подпись Дата Разраб. Лит. Лист. Листов

1 Соглас. Утв. 5. Способ подготовки кромок: 6. Способ сборки:

7. Требования к прихватке: Способ сварки Кол-во прихваток Длинна одной прихватки, мм Высота прихваток, мм

Лист

2

Лист № докум. Подпись Дата 8. Сварочные материалы: 9. Положение шва при сварке: 10. Подогрев: 11. Сварочное оборудование: 12. Режимы сварки

Номер валика (слоя) шва Способ сварки Диаметр электрода, ммРод тока, полярность Режимы сварки

Прихваточные швы и 1 слой Последующие слои Примечания: * - при сварке в вертикальном, горизонтальном и потолочном положениях силу сварочного тока должна быть уменьшена на (10 – 20) %

13. Порядок сварки

438785-762000

Лист 3

Лист № докум. Подпись Дата 14. Технологические требования к сварке Лист4

Лист № докум. Подпись Дата 15. Термическая обработка 16. Требования по контролю качества сварных соединений

16.1

Операционный контроль:

Перед сваркой следует контролировать:

В процессе сварки контролю подлежат:

.

После сварки контролю подлежат:

16.2 Приёмочный контроль:

Таблица 2: Методы и объёмы приёмочного контроля качества сварных соединений

№ п\пМетод контроля Объём контроля Документы по контролю Нормы оценки качества

1 2 3 4 Лист

5

Лист № докум. Подпись Дата

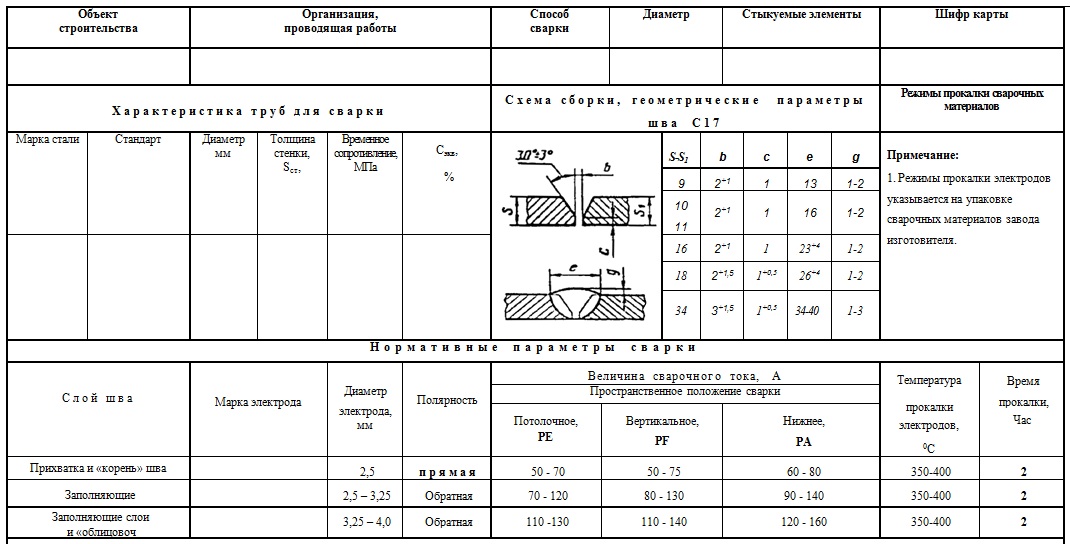

Пример оформления карты технологического процесса сварки

КАРТА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА СВАРКИ

Объект: Трубопровод пара и горячей воды

1. Способ сварки: РД – ручная дуговая покрытыми электродами

2. НТД по сварке ПБ 10 – 573-03, РД 153-34.1-003-01 (РТМ-1с), ГОСТ 16037-80

3. Основной материал: индекс группы по ПБ 10-573-03: 1

марка (сочетание марок) Ст3сп, 10, 15, 20, 09Г2С, 10Г2,15ГС, 16ГС, 17ГС, 17Г1С, 17Г1СУ, 10Г2 и др.

типоразмер, ммдиаметр: 25 – 100 толщина: 3 – 12

4. Соединение: вид соединения: стыковое

вид разделки: односторонняя с номинальным углом разделки свыше 150

тип соединения: Тр – 2

Таблица 1: Параметры подготовки, сборки стыка под сварку и параметры готового сварного шва

Конструкция соединения Конструктивные элементы шва

6235701108075 А

00 А

17907053340

00

1322070952530+3 (25-45)*

0030+3 (25-45)*

19831051352551+0,5001+0,5

* - допустимые пределы угла скоса из-за неточности обработки или изготовления труб по другим стандартам или ТУ;

S = S1

А = 1+0,5 мм

Δн = 0,7 мм628015163830

00

S, мм e, мм g, мм Минимальное кол-во слоёв

4 6 – 12 0,5 – 3 2

5. Способ подготовки кромок: механическим способом: резцом, фрезой и абразивным кругом с помощью труборезного станка;

шлифмашинкой;

концы труб и фаски разрешается обрабатывать кислородной, плазменно-дуговой или воздушно-дуговой резкой с последующей зачисткой кромок режущим или абразивным инструментом до удаления следов огневой резки;

РД-1-22-Тп-С-бп-Тр-2

Лист № докум. Подпись Дата Разраб. Смирнова А.И. Технология ручной дуговой

сварки стыковых соединений труб тр-дов пара и горячей воды D менее 100 мм из углеродистой и низколегированной конструкционной стали без подкладного кольца Лит. Лист. Листов

1 7

ТГУ

Соглас. Утв. 5. Способ подготовки кромок: перед сборкой кромки и прилегающие к ним участки поверхностей деталей зачистить до металлического блеска и обезжирить на ширину не менее 20 мм с наружи и не менее 10 мм с внутренней стороны детали, считая от кромки разделки;

подготовленные к сборке кромки должны быть без вырывов, заусенцев, резких переходов и острых углов;

все местные уступы и неровности, имеющиеся на кромках собираемых труб и препятствующие их соединению в соответствии с требованиями чертежей или РД 153-34.1-003-01, до сборки устранить с помощью абразивного круга или напильника, не допуская острых углов и резких переходов;

на конца труб не допускаются вмятины глубиной более 3,5% наружного диаметра трубы;

при наличии на концах труб вмятин глубиной до 3,5% Дн их необходимо исправить с помощью домкратов или других разжимных устройств;

Концы труб с вмятинами глубиной более 3,5% Дн а также с забоинами и задирами глубиной более 5 мм следует обрезать или исправлять путем наплавки.

6. Способ сборки:

Сборку стыка выполнять в центровочном инвентарном приспособлении, либо с применением наружных центраторов эксцентрикового или звенного типов приведённых в Инструкции по технологии сварки;прямолинейность труб в месте стыка (отсутствие переломов) и смещение кромок проверить линейкой длиной 400 мм, прикладывая ее в трех-четырех местах по окружности. Максимально допустимый просвет между концом линейки и поверхностью трубы должен быть не более 1,5 мм на расстоянии 200 мм от стыка, в сваренном стыке – не более 3 мм.

собранные в приспособлении стыки труб необходимо прихватить.

7. Требования к прихватке: Диаметр трубы, ммСпособ сварки Кол-во прихваток Длинна одной прихватки, мм Высота прихваток, мм

50 РД 1 – 2 5 – 20 (0,6 – 0,7)S но не менее 3 ммесли вертикальный стык прихвачен в одном месте, то прихватку располагать в верхней части стыка;

если вертикальный стык прихвачен в двух местах, то прихватки располагать на вертикальных участках стыка в диаметрально противоположных точках;

на горизонтальном стыке прихватки располагать в любом месте, но в диаметрально противоположных точках окружности стыка, если прихваток две;

не рекомендуется накладывать прихватки на потолочный участок стыка;

прихватки на месте пересечения швов не ставить;

прихватки выполнять с полным проваром и по возможности переваривать при наложении основного шва;

для труб толщиной до 6 мм прихватку выполнять электродом диаметром не более 2,5 ммРД-1-22-Тп-С-бп-Тр-2 Лист

2

Лист № докум. Подпись Дата 7. если сборочное приспособление позволяет сваривать весь периметр стыка, то прихватки не накладывать и корневой слой шва или весь шов выполнять в стыке, зафиксированном в приспособлении.

8. Сварочные материалы: Тип электрода Э-46, Э – 46А

ГОСТ (или ТУ) ГОСТ 9466-75, ГОСТ 9467-75

Марки электродов МР-3, УОНИ-13/45

9. Положение шва при сварке: переменное при горизонтальном расположении осей труб, свариваемых без поворота «на подъём» – В1 и Н45;

горизонтальное при вертикальном расположении осей труб – Г.

10. Подогрев: Нет

11. Сварочное оборудование: Источники переменного тока, или постоянного тока обеспечивающие получение падающей внешней характеристики: однопостовые и многопостовые.

12. Режимы сварки

Номер валика (слоя) шва Способ сварки Диаметр электрода, ммРод тока, полярность Сила сварочного тока*, А

Вид покрытия Вид покрытия

РутиловоеОсновное РутиловоеОсновное

Пространственное положение

Нижнее**

Прихваточные швы и 1 слой РД

2,5 Переменный и постоянный (полярность см. в Инструкции по сварке) Постоянный ток обратной полярности 70 – 90 70 – 90

3 90 – 110 90 – 110

Последующие слои РД 2,5 70 – 90 70 – 90

3 90 – 110 90 – 110

Примечания: * - для конкретной марки электрода режим уточнить по паспортным данным;

** - при сварке в вертикальном, горизонтальном и потолочном положениях силу сварочного тока должна быть уменьшена на (10 – 20) %

13. Порядок сварки

13.1. Неповоротные стыки в положениях В1 и Н45

Выполнение стыка одним сварщиком

Трубопроводы различного назначения 250825154940

00

Трубопроводы поверхностей нагрева котлов

438785-7620

00

ё

РД-1-22-Тп-С-бп-Тр-2 Лист

3

Лист № докум. Подпись Дата 13.2. Неповоротные стыки в положении В1 и Н45 (два сварщика)

571530480

00

13.3. Неповоротные стыки в положении Г (один сварщик)

Трубопроводы различного назначения Трубопроводы поверхностей нагрева котлов

5905508890

00

41021026670

00

13.4. Неповоротные стыки в положении Г (два сварщика)

-5143522225

00

13.5. Неповоротные стыки (два сварщика): метод «перехвата дуги»

Вертикальный стык 504190187960

00

Горизонтальный стык

64579534925

00

Примечание: I – IV – слои шва; 1,2,3 и т.д. – порядок наложения отдельных участков (проходов) шва.

РД-1-22-Тп-С-бп-Тр-2 Лист

4

Лист № докум. Подпись Дата 14. Технологические требования к сварке Общие положения

Сварку выполнять возможно короткой дугой. Длина дуги должна быть не более диаметра электрода.

В процессе сварки как можно реже обрывать дугу.

В процессе сварки обеспечивать полный провар корня шва и заделку кратера.

До полного окончания сварки и остывания стыка нельзя подвергать стык каким-либо механическим воздействиям;

При закреплении стыка одной прихваткой сразу после прихватки заварить корневой слой по всему периметру, начиная сварку со стороны, противоположной прихватке.

Сварку выполнять в порядке указанном в п. 13 карты.

Наплавлять возможно более плоский валик во избежании зашлаковки металла шва около кромок труб.

Прихватку и сварку выполнять при температуре окружающего воздуха: 1) не ниже минус 20 0С при сварке углеродистых сталей типа Ст3, 10, 20; 2) не ниже минус 10 0С при сварке литейных сталей типа 25Л; 3) не ниже минус 20 0С при сварке низколегированных кремнемарганцовистых сталей с толщиной стенки до 10 мм; при большей толщине стенки сварку вести при температуре не ниже минус 10 0С.

При отрицательных температурах воздуха металл в зоне сварного соединения перед прихваткой и сваркой просушить и прогреть с доведением его температуры до положительной.

Облицовочный слой должен перекрывать кромки разделки на 1-3 мм на сторону.

Сварку вертикальных стыков вести снизу вверх, начиная на расстоянии 10-30 мм от нижней точки.

Величина перекрытия мест начала и окончания каждого валика должна составлять 12...18 мм.

Особенности выполнения стыков труб поверхностей нагрева котловВертикальные стыки труб поверхностей нагрева при сварке одним сварщиком сваривать участками по четверти периметра.

Чтобы уменьшить перелом трубы в месте стыка вследствие неравномерной усадки, участки необходимо сваривать в последовательности, указанной в п. 13.1.

Горизонтальный стык поверхностей нагрева при сварке одним сварщиком сваривать по схеме, приведенной в п. 13.3. Наложение шва начинается со стороны, противоположной прихватке, каждый последующий слой накладывать в направлении противоположном направлению сварки предыдущего слоя.

Во всех случаях необходимо соблюдать правило «смещения замков», приведённое выше.

Порядок выполнения сварки двумя сварщиками (см. п. 13.2, 13.4)

Стыки труб поверхностей нагрева котлов и стыки трубопроводов диаметром 30—83 мм может сваривать один сварщик или одновременно два сварщика.

Сварщики выполняют сварку с разрывом в один-два стыка (п. 13.2);

когда 1-й сварщик заваривает стык 3, 2-й приступает к сварке стыка 1 или 2, который уже заварил 1-й сварщик на своей половине.

При сварке горизонтальных стыков (п. 13.4.) 1-й сварщик заваривает сразу свою половину стыка на участке БАГ (стык 3), а 2-й с разрывом в один-два стыка заваривает другую половину стыка на участке ГВБ, накладывая шов в том же направлении, что и 1-й сварщик.

РД-1-22-Тп-С-бп-Тр-2 Лист

5

Лист № докум. Подпись Дата 14. Порядок выполнения сварки двумя сварщиками методом «перехвата дуги» (п. 13.5)

На вертикальном стыке 1-й сварщик начинает сварку в точке А и ведет ее в направлении точки Б, где 2-й сварщик, находящийся с противоположной стороны трубы (блока), как бы перехватывает дугу, зажигая ее на жидкой сварочной ванне, 2-й сварщик заваривает участок БВ, а в это время 1-й накладывает шов на участке АГ того же стыка; в районе точки Г 2-й сварщик вновь перехватывает дугу 1-го и заваривает последний участок ГВ.

Горизонтальный стык сваривают по аналогичной схеме, но с той разницей, что «перехват» дуги осуществляется 1 раз (в точке Б или Г), после того как 1-й сварщик заварит сразу половину периметра стыка.

При выполнении сварки двумя сварщиками обязательно соблюдать правило смещения «замков» указанное выше.

Заключительные положения

Перед гашением дуги заполнить кратер путем постепенного отвода электрода и вывода дуги назад на 15—20 мм на только что наложенный шов. Последующее зажигание дуги производить на кромке трубы или на металле шва на расстоянии 20—25 мм от кратера.

По окончании сварки каждого валика полностью удалить шлак после его охлаждения (потемнения).

При обнаружении на поверхности шва дефектов (трещин, скоплений пор и т.п.) дефектное место удалить механическим способом до «здорового» металла и при необходимости заварить вновь.

Клеймить ударным способом стыки труб с толщиной стенки более 6 мм.

Клеймо ставить на самом сварном шве вблизи верхнего "замка" (на площадке размером около 2020 мм, зачищенной абразивным камнем или напильником) или на трубе на расстоянии 30-40 мм от шва.

Необходимость и способ маркировки сварных соединений с толщиной стенки менее 6 мм устанавливаются требованиями проекта. Способ маркировки должен исключать наклеп, подкалку или недопустимое утонение толщины металла и обеспечить сохранность маркировки в течение всего периода эксплуатации изделия.

Если стык сваривают несколько сварщиков, каждый ставит свое клеймо в верхнем конце того участка, который он выполнял.

При зачистке стыка для ультразвукового контроля место расположения клейма не зачищать; если клеймо сошлифовано, его необходимо восстановить.

15. Термическая обработка Нет

16. Требования по контролю качества сварных соединений

16.1

Операционный контроль:

Перед сваркой следует контролировать:

Качество поверхности стыкуемых труб, размеры конструктивных элементов подготоки кромок, чистоту кромок и прилегающих к ним поверхностей деталей, зазор и смещение кромок, перелом осей, качество, количество, размеры и расположение прихваток.

В процессе сварки контролю подлежат:

температура деталей и окружающего воздуха, порядок сварки соединения, техноло гические параметры процесса сварки, толщина и ширина валика шва.

После сварки контролю подлежат:

Отклонение геометрических размеров, клеймение шва, размеры выполненного шва, смещение кромок, перелом осей сваренных элементов, наличие и размеры поверхностных дефектов в сварных швах.

РД-1-22-Тп-С-бп-Тр-2 Лист

6

Лист № докум. Подпись Дата 16.2 Приёмочный контроль:

Таблица 2: Методы и объёмы приёмочного контроля качества сварных соединений

№ п\пМетод контроля Объём контроля Документы по контролю Нормы оценки качества

1 Визуальный и измерительный 100% Раздел 18.3 РД 153-34. 1-003-01

РД 03-606-03

ПБ 10-573-03 п. 4.5. Раздел 2 Приложения 8 к ПБ 10-573-03,

п. 18.3.4 и табл. 18.2. табл. 18.8, табл. 18.9 РД 153-34. 1-003-01

2 Ультразвуковой или радиографический контроль Табл. 18.4 и 18.5 РД 153-34. 1-003-01 Радиография:

ГОСТ 7512-82;

РД 34 10.068-91

Раздел 18.5 РД 153-34. 1-003-01

Ультразвуковой:

ГОСТ 14782;

РД 34 17.302 –97

Раздел 18.5 РД 153-34. 1-003-01 Радиография:

Раздел 5 Приложения 8 к ПБ 10-573-03,

п. 18.5.5 – 18.5.7 и табл. 18.6 – 18.9 РД 153-34.1-003-01

Ультразвуковой:

Раздел 6 Приложения 8 к ПБ 10-573-03,

п. 18.5.8 – 18.5.9 и табл. 18.10-18.11 РД 153-34.1-003-01

3 Капиллярный или

магнитопорошковый По указанию ОТК

(п. 18.8.1РД 153-34. 1-003-01)Капилляр. – ГОСТ 18442

Магнитопорошковый – ГОСТ 211105 Раздел 3 Приложения 9 к ПБ 10-573-03;

п. 18.3.4 и табл. 18.2 РД 153-34. 1-003-01

4 Гидравлические испытания 100% Раздел 18.9 РД 153-34. 1-003-01 п. 18.9.2 РД 153-34. 1-003-01

РД-1-22-Тп-С-бп-Тр-2 Лист

7

Лист № докум. Подпись Дата