|

Архитектура Аудит Военная наука Иностранные языки Медицина Металлургия Метрология Образование Политология Производство Психология Стандартизация Технологии |

|

Архитектура Аудит Военная наука Иностранные языки Медицина Металлургия Метрология Образование Политология Производство Психология Стандартизация Технологии |

Подбор подшипников для валов редуктора.

Подшипники – это опоры вращающихся или качающихся деталей. В состав подшипниковых узлов, кроме собственно подшипников, входят корпуса с крышками, а также крепежные, защитные и смазочные устройства. По роду трения различают подшипники скольжения и качения. В современных машинах наиболее распространены подшипники качения. Это обусловлено их следующими достоинствами: - меньшие моменты сил трения и теплообразование; - значительно (5…10 раз) меньшие пусковые моменты; - малые осевые габариты; - незначительный расход смазочных материалов; - меньшая стоимость; - менее жесткие требования к материалу, термообработке и качеству поверхностей валов и посадочных отверстий корпусов, а также по уходу за подшипниковыми узлами в процессе эксплуатации машин; - значительно меньший расход цветных металлов.

19.1 Выбор типа подшипников.

В конических редукторах применяют радиально-упорные роликовые подшипники, хотя по расчету на ресурс и по условиям компоновки в ряде случаев можно было бы применить обычные радиальные шарикоподшипники. Радиально-упорные роликовые однорядные подшипники предназначены для восприятия комбинированной (радиальной и односторонней осевой) нагрузки. В связи с этим, радиально-упорные подшипники монтируют на валах с соблюдением принципа зеркальной симметрии, а их работа только при радиальных нагрузках (без внешних или монтажных осевых сил) не допускается. Данные подшипники имеют разъемную конструкцию, причем внутреннее кольцо, сепаратор и конические ролики взаимно связаны, а наружное кольцо подшипников облегчает монтаж и демонтаж деталей подшипниковых узлов, однако, требует обеспечения возможности регулирования (при монтаже) величины зазоров в подшипниках. Целью такой регулировки является создание в подшипниках зазоров такой величины, которая одновременно была бы достаточной и для предотвращения защемления тел качения между кольцами подшипников при температурных деформациях, и для обеспечения приемлемого радиального биения поверхности вала. Более широкое распространение получили подшипники исполнения 7000 19.2 Выбор схемы установки подшипников

Рис.19.1. Схема установки подшипников в распор. При осевом фиксировании валов всегда надо стремиться к тому, чтобы вал с его опорами представляли собой статически определимую систему. Это обусловлено тем, что в статически неопределимых системах возможна значительная перегрузка опор силами, величины которых зависят от точности изготовления и монтажа деталей, температурных деформаций и не зависят от внешних условий нагружения. Указанные силы весьма трудно оценить, хотя по величине они могут во много раз превосходить внешнюю нагрузку. Для создания статической определимости одна из опор вала должна быть фиксированной, воспринимающей осевую нагрузку, а другая – "плавающей", свободной от осевой нагрузки. Однако в этом случае, при температурных деформациях вала, "плавающий" подшипник, перемещаясь под нагрузкой на величину температурного удлинения (укорочения) вала, быстро изнашивает посадочную поверхность отверстия подшипникового гнезда корпуса. Валы будем фиксировать в двух опорах по схеме "враспор". В рассматриваемой конструктивной схеме каждая из опор ограничивает осевое перемещение вала только в одном направлении. Для этого торцы внутренних колец обоих подшипников упирают в торцы буртиков вала (или в торцы других деталей, расположенных на валу). Внешние торцы наружных колец подшипников упирают в торцы подшипниковых крышек (или в торцы других деталей, установленных в посадочном отверстии подшипникового гнезда корпуса). Основными достоинствами осевой фиксации валов по схеме "враспор" являются: возможность регулировки величины зазоров в двух опорах; простота конструкции и большая технологичность опор (для их конструктивного воплощения требуется меньшее количество деталей, а обработка посадочных отверстий подшипниковых гнезд может выполняться простейшим сквозным способом). Недостатки ее следующие: более жесткие (по сравнению со схемами с плавающей опорой) допуски на размеры, так как погрешности этих размеров приводят к изменению величины "а" осевого зазора в опоре; возможность защемления вала в опорах, вследствие температурных деформаций подшипников, вала и корпуса редуктора; ограниченность расстояний между подшипниками и температурного интервала эксплуатации.

Чтобы избежать защемления вала в опорах, необходимо при сборке подшипниковых узлов редуктора обеспечивать условие а > δт , где δт – изменение осевых зазоров в опорах от температурных деформаций обоих подшипников, вала и корпуса редуктора. Обычно определить расчетным путем величину δт весьма затруднительно, поэтому необходимую величину зазора "а" назначают на основании опыта эксплуатации аналогичных конструкций подшипниковых узлов. Регулировку собственной "осевой игры" радиальных подшипников не выполняют, а необходимую величину осевого зазора "а" рекомендуется (по опыту эксплуатации) назначать в следующих пределах: а = 0,5…1,0 мм – роликоподшипников. Минимальное значение расстояния l между подшипниками составляет: lmin = 0,75D , где D – наружный диаметр подшипника. При меньших значениях l резко падает угловая жесткость опор, возрастают прогибы вала и искажения положений размещенных на нем деталей. В связи с малым отношением ширины колец подшипника к их диаметрам, его самоустановка без перекоса на валу или в отверстии корпуса затруднена. Для исключения перекоса подшипника необходимо обеспечить надежное базирование каждого из его колец.

19.3 Подбор подшипников для быстроходного вала редуктора.

Ввиду того, что диаметральные размеры вала назначались конструктивно, определим опорные реакции. Определим (для каждой из опор вала) величину суммарной радиальной номинальной реакции R , H, по следующей зависимости:

где Rм – радиальная номинальная реакция рассматриваемой опоры вала, возникающая только от усилия муфты, H; X , Y – составляющие (по соответствующим осям координат) радиальной реакции рассматриваемой опоры вала, возникающей от воздействия всех остальных номинальных внешних нагрузок, приложенных к валу, H; Прямое вращение:

S=Fa=886 H Значение радиальной нагрузки на подшипник Fr зависит от количества подшипников, установленных в рассматриваемой опоре вала. При установке в опоре одинарного подшипника его номинальная радиальная нагрузка Fr , кН, будет составлять Fr = R , где R – суммарная радиальная реакция рассматриваемой опоры вала, возникающая при его номинальном нагружении, Н. Так как радиальные подшипники опор вала в отверстиях подшипниковых гнезд корпуса редуктора установлены с односторонней фиксацией по схеме «враспор», то внешней осевой нагрузкой будет нагружен тот из подшипников вала, в сторону которого направлена равнодействующая S всех внешних сил, действующих на вал. При определении рабочих осевых нагрузок на радиально-упорные подшипники, установленные с односторонней фиксацией "враспор", необходимо учитывать осевые составляющие Sr опорных реакций Fn , возникающих при нагружении таких подшипников радиальными нагрузками Fr. Появление осевых составляющих Sr у опорных реакций Fn радиально-упорных подшипников обусловлено тем, что в этих подшипниках (в отличии от радиальных) рабочая поверхность контакта наклонена к оси кольца подшипника под некоторым углом a , называемым углом контакта. Осевые составляющие Sr , Н , опорных реакций Fn радиально-упорных подшипников при любом режиме нагружения вала (в том числе и номинальном) определяют по следующей зависимости: Sr = 0,83eFr, (19.2) где e – вспомогательный коэффициент осевой нагрузки на подшипник, [26, табл.10] в зависимости от типа подшипника и величины угла контакта a, Fr – радиальная нагрузка на подшипник, Н ; 0,83 – коэффициент, учитывающий отличие (от шариковых) закона распределения нагрузки между телами качения в роликовых радиально-упорных подшипниках. равнодействующая всех внешних осевых нагрузок, действующих на вал при его номинальном нагружении S=Fa=886 Н ;

произведем индексацию подшипников, присваивая индекс I тому из подшипников вала, у которого осевая составляющая Sr по направлению совпадает с направлением действия равнодействующей S: подшипник опоры А – индекс 1, опоры В – индекс 2. Суммарная осевая сила: Så = SrI - SrII + S =679-368+886=1197 Н. Номинальные значения рабочих осевых нагрузок Fa , кН, действующих на подшипники I и II: при Så > 0 FaI = SrI = 679 Н; FaII = SrI + S = 368 + 886= 1254 Н. Приведенную радиальную нагрузку на радиальные и радиально-упорные подшипники Pr , кН , в соответствии с [26], при любом режиме их нагружения (в том числе и номинальном) определяют по следующей формуле: где V – кинематический коэффициент (вращение внутреннего кольца подшипника V = 1); X,Y – коэффициенты, учитывающие разное повреждающее воздействие на подшипник, соответственно, радиальной и осевой нагрузок; Fr , Fa – рабочие радиальная и осевая нагрузки на подшипник, кН; Кб - коэффициент безопасности, назначаемый в зависимости от условий нагружения подшипникового узла [5, табл. 17.2] Кт – температурный коэффициент, вводимый в расчет только при использовании подшипников. Кт =1; Кб = 1.4 . Тогда получим: Эквивалентную (по усталостному повреждающему воздействию) приведенную нагрузку на подшипник РЕ (радиальную РrE – для радиальных и радиально-упорных подшипников), кН определяют по следующей формуле: РЕ = Рном Zh , где Рном – номинальная приведенная (нагрузка на рассматриваемый подшипник вала), кН; Zh – коэффициент долговечности, учитывающий переменность во времени нагрузки, действующей на подшипник, и ограниченность (необходимым сроком службы tp) ресурса подшипника Lh . В случае ступенчатого внешнего нагружения для подшипников нереверсируемых валов коэффициент долговечности Zh определяют по следующей зависимости:

где К – число блоков (режимов) нагружения подшипника; Тi , ti – параметры (вращающий момент и суммарное время его действия за весь расчетный срок службы подшипника tр) i-го блока нагружения; ni , n – частота вращения кольца подшипника при i-м блоке нагружения и номинальной нагрузке. Так как применяется асинхронный электродвигатель, практически не меняющий под нагрузкой частоты вращения своего ротора, то в этом случае, с достаточной для практических расчетов точностью, можно принимать

В дальнейших расчетах используют максимальное (из всех найденных) значение PEmax этой нагрузки, поэтому необходимо просчитать и обратный ход (реверс). Обратный ход:

Så = SrI - SrII + S = 676- 319+886=1243 Н. Номинальные значения рабочих осевых нагрузок Fa , кН, действующих на подшипники I и II: при Så > 0 FaI = SrI = 676 Н; FaII = SrI + S = 676 + 886= 1562 Н. Кт =1; Кб = 1.4 . Тогда получим:

Следовательно PEmax будет при реверсе и составит:

Прогнозируемый ресурс Lh , ч , (до появления усталостного контактного выкрашивания поверхности хотя бы одного из колец или тел качения) выбираемого подшипника должен удовлетворять следующему очевидному условию: Lh ³ tp , где tp – необходимый (желаемый) срок службы подшипника, ч. В соответствии с [26], при частоте вращения подвижного кольца подшипника n ³ 10 мин-1 прогнозируемый ресурс Lh, ч, наиболее нагруженного подшипника рассматриваемого вала определяют по следующей зависимости:

где а1 – коэффициент, учитывающий необходимую вероятность безотказной работы подшипника, назначают в соответствии с [26]; в общем редукторостроении принимают вероятность безотказной работы подшипников равной 90% и тогда а1=1,0 ; а2;3 – объединенный коэффициент, учитывающий условия эксплуатации подшипника и качество его материала, назначают по справочным данным [7, с. 352], а2;3=0.8; Скат – динамическая грузоподъемность принятого подшипника(7305), выбираемая по соответствующей таблице каталога подшипников, Скат = 40,0 кН; Ккач – коэффициент, учитывающий качество (точность) изготовления подшипника, выбирают по справочным данным [5, с. 188] в зависимости от класса точности рассматриваемого подшипника, Ккач=1; p – показатель степени контактной выносливости подшипника (для роликовых р=10/3); РEmax – эквивалентная приведенная нагрузка на наиболее нагруженный подшипник рассматриваемого вала редуктора при его номинальном нагружении; n – частота вращения подвижного кольца рассматриваемого подшипника при его номинальном нагружении, мин-1.

Т.к. прогнозируемый ресурс больше необходимого срока службы подшипника более чем в 6 раз, то возьмем подшипник легкой серии –7206, у которого Скат=29,8 кН.

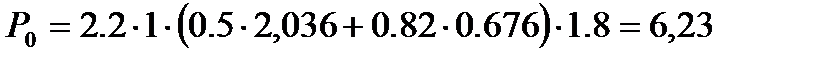

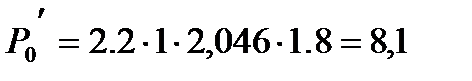

Что удовлетворяет условию. Подшипники, подобранные по необходимой величине прогнозируемого ресурса Lh , подвергают проверке на отсутствие их бринеллирования (остаточных деформаций колец и тел качения) при действии пиковых нагрузок. Условием отсутствия бринеллирования подшипников при действии пиковых нагрузок служит выполнение следующего неравенства: P0max £ Сокат , где P0max – приведенная нагрузка на наиболее нагруженный подшипник вала, возникающая при его пиковом нагружении, кН; Сокат – статическая грузоподъемность выбранного подшипника, назначаемая по соответствующей таблице каталога подшипников, кН Сокат = 22,3 кН. Приведенная нагрузка P0max , кН, возникающая при пиковом нагружении, для радиальных и радиально-упорных подшипников определяется как максимальная из двух своих значений Ро , найденных по следующим зависимостям: где Кпик = Тпик / Тном – кратность пикового вращающего момента Тпик номинальному вращающему моменту Тном ,Кпик = 2.2; Кточ = 1,5…2,0 – коэффициент, вводимый в расчет только при повышенных требованиях к точности и плавности вращения вала (в общем редукторостроении принимают Кточ = 1,0); Xo , Yo – коэффициенты, учитывающие различное повреждающее воздействие на подшипник, соответственно, радиальной и осевой нагрузок, Xo = Xo =0.5, Yo =0.22/tgα= 0.22/tg15° = 0.82; Fr, Fa – номинальное значение радиальной и осевой нагрузок, действующих на наиболее нагруженный подшипник вала, кН; KбS – коэффициент динамичности приложения нагрузки к подшипнику, возникающей при пуске редуктора, назначаемый в зависимости от типа двигателя, от которого получает вращение входной вал редуктора, в следующих пределах: § для асинхронных электродвигателей, включаемых в электросеть без пусковой аппаратуры– 1,5…2,0 ; Выбранное из указанных диапазонов конкретное значение KбS должно удовлетворять еще и следующему условию: KбS > Kб , где Kб – коэффициент динамичности (безопасности) при установившемся движении валов редуктора. Таким образом KбS = 1.8 > 1.5 .

кН; кН;

кН; кН;

кН; кН;

кН; кН;

Следовательно, Проведенные проверочные расчеты показали, что можно использовать принятые подшипники средней серии.

|

Последнее изменение этой страницы: 2019-04-19; Просмотров: 64; Нарушение авторского права страницы