|

Архитектура Аудит Военная наука Иностранные языки Медицина Металлургия Метрология Образование Политология Производство Психология Стандартизация Технологии |

|

Архитектура Аудит Военная наука Иностранные языки Медицина Металлургия Метрология Образование Политология Производство Психология Стандартизация Технологии |

Свойства обрабатываемого материалаСтр 1 из 6Следующая ⇒

Содержание. Введение…………………………………………………………………...4 1. Свойства обрабатываемого материала……………………………….6 2. Определение методов и этапов обработки элементарных поверхностей………………………...…………...............................7 3. Выбор металлообрабатывающего оборудования……………………9 4. Применяемая технологическая оснастка и СОТС…………………..16 4.1 Выбор режущего инструмента………………………………...16 4.2 Выбор вспомогательной оснастки…………………………….17 4.3 Выбор измерительного инструмента…………………………19 5. Расчёт режимов резания………………………………………………20 6. Техническое нормирование операций технологического процесса…………………………………………………………….29 7. Проектирование станочного приспособления……………………….34 7.1 Расчет погрешности установки приспособления…………….36 7.2 Техническое задание на проектирование специального приспособления………………………………………………...36 Заключение………………………………………………………………..38 Список использованных источников …………………………………...39 Приложения……………………………………………………………….40 Приложение А Спецификация ……………………………………40 Приложение Б Комплект документов на единичный технологический процесс………………………………………….41

Введение Основной тенденцией развития современного машиностроительного производства является его автоматизация в целях значительного повышения производительности труда и качества выпускаемой продукции. Автоматизация механической обработки осуществляется путем широкого применения оборудования с ЧПУ. При разработке технологических процессов обработки деталей необходимо решать следующие задачи: – повышение технологичности деталей; – повышение точности и качества заготовок; – обеспечение стабильности припуска; – совершенствование методов получения заготовок, снижающих их стоимость и расход металла; – повышение степени концентрации операций; – совершенствование конструкций технологических машин; – разработка новых типов и конструкций режущего инструмента; – разработка автоматизированных приспособлений; – развитие агрегатных и модульных систем автоматизированных СТО; – применение автоматизированных загрузочных и транспортных устройств; промышленных роботов, систем управления. Механизация и автоматизация технологических процессов механиче-ской обработки предусматривает ликвидацию или максимальное сокращение ручного труда, связанного с транспортировкой, загрузкой, выгрузкой и обработкой деталей на всех этапах производства, включая контрольные операции, смену и настройку инструментов, а также работы по сбору и переработке стружки. Также необходимо помнить о рациональном использовании ресурсов и энергии. Одними из важнейших задач производства являются экономическая и экологическая составляющие, которые играют первостепенную роль при выборе проекта, выборе наиболее прогрессивного способа получения заготовок и выборе необходимого, экономически обоснованного, оборудования.

Свойства обрабатываемого материала В качестве материала для изготовления детали используется низколегированная жаропрочная сталь 15х5м ГОСТ 20072-74. Применяется для изготовления деталей, от которых требуется сопротивляемость окислению при температуре до 600—650 °С.; Химический состав и механические свойства стали указаны в табл. 1.1 и 1.2. Таблица 1.1. Химический состав стали в %

Таблица 1.2. Механические свойства стали ГОСТ 4543-71

Группа обрабатываемости по ISO; Группа материала – P Низколегированная сталь; Группа резания – 6.

Применяемая технологическая оснастка и СОТС

Выбор режущего инструмента При разработке маршрутного ТП составляется маршрутная карта, в которую заносят наименование операций, их краткое содержание, тип оборудования и оснастку.

Рис 2.1б. Основные размеры хвостовиков VDI по DIN 69880 Данные по оборудованию и инструменту сведем в таблицу: Таблица 2.6. Режущий инструмент.

Токарная с ЧПУ | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 3 Расточить отверстия 8 | Резец E16R-SCLCR 09-R Sandvik CCMT 09 T3 04-PM 4335 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

4.2 Выбор вспомогательной оснастки

Токарная с ЧПУ

1. Резцедержатель радиальный, левый, короткий, форма B2

Интерфейс станка: VDI40

Ø хвостовика: 40

Размер: 25

Функциональная длина LF [mm]: 22

Программируемая длина LPR [mm]: 44

Функциональная ширина WF [mm]: 42, 5

Вес [kg]: 2, 4

Рис 2.3. Резцедержатель.

2. Резцедержатель специальный для сверла

Интерфейс станка: VDI40

Хвостовик инструмента КМ 2

3. Цанговый патрон, форма E4 (для центровочного сверла)

Интерфейс станка: VDI40

Ø хвостовика: 40

Размер: ER 25

Ø инструмента: 1-16

Программируемая длина LPR [mm]: 57

Вес [kg]: 1, 5

Рис 2.4. Цанговый патрон

4. Цанга ø 5

5. Держатель для расточного инструмента со сменными пластинами с внутренним подводом СОЖ, форма E1:

Интерфейс станка: VDI40

Ø хвостовика: 40

Размер: Ø 16

Ø инструмента: 16

Программируемая длина LPR [mm]: 67

Вес [kg]: 1, 7

Рис 2.5. Держатель.

Радиально-сверлильная

Патрон сверлильный 13 В16 ГОСТ 8522-79

Втулка переходная КМ5-В16

Расчет режимов резания

Токарная с ЧПУ

Расчет производим по справочнику [4].

Коэффициент, учитывающий материал заготовки (табл. 1, стр. 261);

Черновое точение.

Глубина резания:

Обработка производится твердым сплавом Т5К10.

Принимаем подачу S=0, 5 мм/об [табл.11]

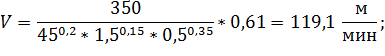

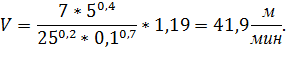

Расчет скорости резания [стр.265]:

Выбор коэффициентов для расчета скорости резания:

Т=30…60 мин, рекомендуемое значение периода стойкости инструмента, принимаем Т = 45 мин.

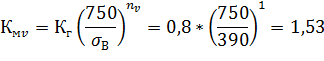

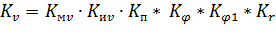

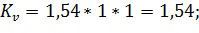

Поправочный коэффициент на скорость резания [стр.267]:

– Коэффициент, учитывающий инструментальный материал, (табл. 6, стр.263);

– Коэффициент, учитывающий инструментальный материал, (табл. 6, стр.263);

- Коэффициент, учитывающий состояние поверхности (табл. 5, стр.263);

- Коэффициент, учитывающий состояние поверхности (табл. 5, стр.263);

- Коэффициент, учитывающий угол в плане (табл. 18, стр.271);

- Коэффициент, учитывающий угол в плане (табл. 18, стр.271);

- Коэффициент, учитывающий вспомогательный угол в плане (табл. 18, стр.271);

- Коэффициент, учитывающий вспомогательный угол в плане (табл. 18, стр.271);

Рассчитываем частоту вращения шпинделя:

Подрезать торец 1

2. Точить пов. 2 до ø 38, 85

3. Точить пов. 3 до ø 40, 85

4. точить пов. 4 до ø 42

Получистовое точение:

Глубина резания:

Обработка производится твердым сплавом Т15К6.

Принимаем подачу S=0, 35 мм/об [табл.14]

Выбор коэффициентов для расчета скорости резания:

– Коэффициент, учитывающий инструментальный материал (табл. 6, стр.263);

– Коэффициент, учитывающий инструментальный материал (табл. 6, стр.263);

- Коэффициент, учитывающий состояние поверхности (табл. 5, стр.263);

- Коэффициент, учитывающий состояние поверхности (табл. 5, стр.263);

- Коэффициент, учитывающий угол в плане (табл. 18, стр.271);

- Коэффициент, учитывающий угол в плане (табл. 18, стр.271);

- Коэффициент, учитывающий вспомогательный угол в плане (табл. 18, стр.271);

- Коэффициент, учитывающий вспомогательный угол в плане (табл. 18, стр.271);

Рассчитываем частоту вращения шпинделя:

5. Точить пов. 2 до ø 38, 4

6. Точить пов. 3 до ø 40, 4

Центровать торец

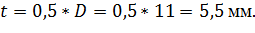

Глубина резания:

Подача S=0, 1 мм/об.

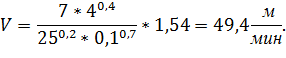

Скорость резания ([4]стр. 276):

Где:

Поправочный коэффициент на скорость резания (стр. 276):

– Коэффициент, учитывающий инструментальный материал;

– Коэффициент, учитывающий инструментальный материал;

– Коэффициент, учитывающий глубину сверления (стр. 280);

– Коэффициент, учитывающий глубину сверления (стр. 280);

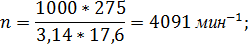

Частота вращения шпинделя:

9. Сверлить отв. 10 выдерживая L=41

Глубина резания:

Подача S=0, 28 мм/об.

– Коэффициент, учитывающий глубину сверления L/D=2.7 ([4]стр. 280);

– Коэффициент, учитывающий глубину сверления L/D=2.7 ([4]стр. 280);

Частота вращения шпинделя:

Растачивание черновое

Обработка производится резцом фирмы sandvik, рекомендуемая пластина CCMT 09 T3 04-PM, материал пластины 4335. Рекомендуемые режимы обработки:

Глубина резания 1.5 =(0.3-3.2) мм;

Подача S= 0.15 (0.08-0.23) мм/об;

Скорость резания V= 275 (330-235) мм/мин;

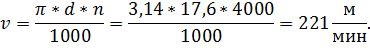

10. Расточить отверстие 10 до ø 17, 6

принимаем максимальное значение станка 4000  , тогда

, тогда

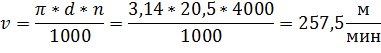

11. Расточить отверстие 9 до ø 20, 5

принимаем максимальное значение станка 4000  , тогда

, тогда

Точить канавку 9

Обработка производится резцом фирмы sandvik, рекомендуемая пластина N151.3-300-25-7G, материал пластины 1125. Рекомендуемые режимы обработки:

Подача 0.08 (0.05-0.12) мм/об.

Скорость резания V= 200 (240-180) м/мин.

Радиально-сверлильная

Сверлить 6 отверстия ∅ 5 мм

Глубина резания:

Подача S=0, 1 мм/об.

Скорость резания ([4]стр. 276):

Где:

Поправочный коэффициент на скорость резания (стр. 276):

– Коэффициент, учитывающий инструментальный материал;

– Коэффициент, учитывающий инструментальный материал;

– Коэффициент, учитывающий глубину сверления ([4]стр. 280);

– Коэффициент, учитывающий глубину сверления ([4]стр. 280);

Частота вращения шпинделя:

Максимальное число оборотов шпинделя станка 1600 мм/об, тогда

Таблица 2.8. Режимы обработки.

| t | D | S | Kv | v | n | |

| 1. Сверлить 6 отверстия ∅ 5 мм | 2, 5 | 5 | 0, 1 | 1, 54 | 25, 2 | 1600 |

Вертикально-сверлильная

Сверлить отверстия ∅ 4 мм

Глубина резания:

Подача S=0, 1 мм/об.

Скорость резания:

Частота вращения шпинделя:

Максимальное число оборотов шпинделя станка 2000 мм/об, тогда

Таблица 2.9. Режимы обработки.

| t | D | S | Kv | v | n | |

| 1. Сверлить отверстия ∅ 4 мм | 2 | 4 | 0, 1 | 1, 54 | 25, 2 | 2000 |

Протяжная

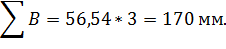

При протягивании следует, исходя из геометрических параметров протяжки, рассчитать периметр резания - наибольшую суммарную длину лезвий всех одновременно режущих зубьев.

где B - периметр резания, равный длине обрабатываемого контура заготовки, Zl – наибольшее число одновременно режущих зубьев.

l=58 мм – длина обрабатываемой поверхности

t=9 мм – шаг режущих зубьев

После расчета периметра резания рассчитывается скорость резания допускаемая мощностью двигателя станка:

где h- КПД станка (у станка h=0, 85 ),

Р- Сила резания приходящаяся на 1 мм длины лезвия зуба протяжки,

N – мощность протяжного станка, кВт

Скорость резания для протяжек из стали Р6М5 для группы стали I:

V=7 м/мин.

Выбранная скорость резания не превышает допускаемую.

Токарная с ЧПУ

Чистовое точение:

Глубина резания:

Обработка производится твердым сплавом Т15К6.

Принимаем подачу S=0, 144 мм/об [табл.14].

Выбор коэффициентов для расчета скорости резания:

Рассчитываем частоту вращения шпинделя:

1. Точить пов. 2 до ø 38, 15

2. Точить пов. 3 до ø 40, 15

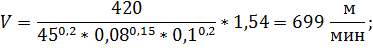

Тонкое точение точение:

Глубина резания:

Обработка производится твердым сплавом Т15К6.

Принимаем подачу S=0, 1 мм/об [табл.14].

Рассчитываем частоту вращения шпинделя:

3. Точить пов. 2 до ø 38 h7

4. Точить пов. 3 до ø 40 -0.03

5. Расточить отверстие 9 до ø 22

Глубина резания t=0, 3 мм;

Подача S= 0, 25 мм/об;

Таблица 2.10.

|

| t | D | S | Kv | v | n |

| 1. Точить пов. 2 до ø 38, 15 | 0, 13 | 38, 15 | 0, 144 | 1, 54 | 608, 0 | 5076 |

| 2. Точить пов. 3 до ø 40, 15 | 0, 13 | 40, 15 | 0, 144 | 1, 54 | 608, 0 | 4823 |

| 3. Точить пов. 2 до ø 38h7 | 0, 08 | 38 | 0, 1 | 1, 54 | 699, 3 | 5861 |

| 4. Точить пов. 3 до ø 40(-0, 03) | 0, 08 | 40 | 0, 1 | 1, 54 | 699, 3 | 5568 |

| 5. Расточить отверстие 9 до ø 22 | 0, 3 | 22 | 0, 25 | 1, 23 | 382, 0 | 5530 |

Токарная с ЧПУ

Расчет основного времени связанное с операцией

Где L - длина обрабатываемой поверхности

– величина врезания и перебега.

– величина врезания и перебега.

рассчитанные данные сводим в таблицу 2.11.

Таблица 2.11.

| S | n | L | l | Tо | Тв | |

| 1. Подрезать торец 1 | 0, 5 | 843 | 22, 5 | 5 | 0, 07 | 0, 03 |

| 2.Точить пов. 2 до ø 38, 85 | 0, 5 | 760 | 11 | 3 | 0, 04 | 0, 03 |

| 3.Точить пов. 3 до ø 40, 85 | 0, 5 | 760 | 11 | 0, 03 | 0, 03 | |

| 4.точить пов. 4 до ø 42 | 0, 5 | 760 | 19 | 0, 05 | 0, 03 | |

| 5.Точить пов. 2 до ø 38, 4 | 0, 35 | 2564 | 11 | 3 | 0, 02 | 0, 03 |

| 6.Точить пов. 3 до ø 40, 4 | 0, 35 | 2427 | 11 | 0, 01 | 0, 03 | |

| 7. Центровать торец | 0, 1 | 2667 | 5 | 3 | 0, 03 | 0, 03 |

| 8. Сверлить отв. 10 выдерживая L=41 | 0, 28 | 440 | 41 | 3 | 0, 36 | 0, 03 |

| 10. Расточить отверстие 10 до ø 17, 6 | 0, 15 | 4000 | 23 | 3 | 0, 04 | 0, 03 |

| 11. Расточить отверстие 9 до ø 20, 5 | 0, 15 | 4000 | 12 | 3 | 0, 03 | 0, 03 |

| 13. Точить канавку 9 | 0, 08 | 2275 | 3 | 3 | 0, 03 | 0, 03 |

| 14. Точить пов.6 до ø 36 | 0, 13 | 1112 | 3 | 3 | 0, 04 | 0, 03 |

| 15. отрезать деталь | 0, 13 | 1112 | 14 | 5 | 0, 13 | 0, 03 |

| 0, 87 | 0, 39 |

Тв =0, 03 вспомогательное время связанное с переходом при работе на станках с ЧПУ.

Вспомогательное время на обслуживание:

Тобсл = 7% * To=0, 87*0, 07=0, 06 мин.

Вспомогательное время на отдых и личные надобности:

Тотд = 4% * To=0, 87*0, 04=0, 03 мин.

Подготовительно заключительное время:

Тпз = 17 мин.

Норма штучного времени:

Тшт=То+Тв+ Тобсл+ Тотд=0, 87+0, 39+0, 06+0, 03=1, 36 мин.

Радиально-сверлильная

Расчет основного времени связанное с операцией

Где L - длина обрабатываемой поверхности

– величина врезания и перебега

– величина врезания и перебега

i – число проходов

Таблица 2.12.

| S | n | i | L | l | То | Тв | |

| 1. Сверлить 6 отверстия ∅ 5 мм | 0, 1 | 1600 | 6 | 16, 5 | 3 | 0, 73 | 0, 1 |

| 0, 73 | 0, 1 |

Тв=0, 2 время на установку в приспособлении

Вспомогательное время на обслуживание:

Тобсл = 7% * To=0, 73*0, 07=0, 05 мин.

Вспомогательное время на отдых и личные надобности:

Тотд = 4% * To=0, 73*0, 04=0, 03 мин.

Подготовительно заключительное время:

Тпз = 13 мин.

Норма штучного времени:

Тшт=То+Тв+ Тобсл+ Тотд=0, 73+0, 21+0, 05+0, 03=1, 05 мин.

Вертикально-сверлильная

Расчет основного времени связанное с операцией

Где L - длина обрабатываемой поверхности

– величина врезания и перебега

– величина врезания и перебега

i – число проходов

Таблица 2.13.

| S | n | i | L | l | То | Тв | |

| 1. Сверлить отверстия ∅ 4 мм | 0, 1 | 2000 | 1 | 8 | 3 | 0, 06 | 0, 1 |

| 0, 06 | 0, 1 |

Тв=0, 2 время на установку в приспособлении

Вспомогательное время на обслуживание:

Тобсл = 7% * To=0, 06*0, 07=0, 01 мин.

Вспомогательное время на отдых и личные надобности:

Тотд = 4% * To=0, 06*0, 04=0, 01 мин.

Подготовительно заключительное время:

Тпз = 13 мин.

Норма штучного времени:

Тшт=То+Тв+ Тобсл+ Тотд=0, 06+0, 1+0, 01+0, 01=1, 18 мин.

Протяжная

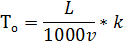

Основное время:

где L– длина рабочего хода протяжки;

k – коэффициент, учитывающий время обратного хода протяжки. (k = 1, 2 – 1, 5).

Вспомогательное время связанное с переходом Тв=0, 22 мин

Тв=0, 129 мин – время на установку детали на протяжке (стр. 109)

Вспомогательное время на обслуживание:

Тобсл = 8% * To=0, 1*0, 08=0, 01 мин.

Вспомогательное время на отдых и личные надобности:

Тотд = 3% * To=0, 1*0, 03=0, 01 мин.

Подготовительно заключительное время:

Тпз = 7 мин.

Норма штучного времени:

Тшт=То+Тв+ Тобсл+ Тотд=0, 01+0, 01+0, 01+0, 22+0, 129= 0, 38 мин

Токарная с ЧПУ

Таблица 2.14.

| S | n | L | l | Tо | Тв | |

| 1. Точить пов. 2 до ø 38, 15 | 0, 144 | 5076 | 11 | 5 | 0, 02 | 0, 03 |

| 2. Точить пов. 3 до ø 40, 15 | 0, 144 | 4823 | 11 | 5 | 0, 02 | 0, 03 |

| 3. Точить пов. 2 до ø 38h7 | 0, 1 | 5861 |

|

|

|

|

| 4. Точить пов. 3 до ø 40(-0, 03) | 0, 1 | 5568 |

|

|

|

|

| 5. Расточить отверстие 9 до ø 22 | 0, 25 | 5530 | 12 | 3 | 0, 01 | 0, 03 |

| 0, 06 | 0, 09 |

Тв =0, 03 вспомогательное время связанное с переходом при работе на станках с ЧПУ.

Вспомогательное время на обслуживание:

Тобсл = 7% * To=0, 06*0, 07=0, 01мин.

Вспомогательное время на отдых и личные надобности:

Тотд = 4% * To=0, 06*0, 04=0, 01 мин.

Подготовительно заключительное время:

Тпз = 17 мин.

Норма штучного времени:

Тшт=То+Тв+ Тобсл+ Тотд=0, 06+0, 09+0, 01+0, 01=0, 17 мин.

Заключение

Механизация и автоматизация технологических процессов механиче-ской обработки предусматривает ликвидацию или максимальное сокраще-ние ручного труда, связанного с транспортировкой, загрузкой, выгрузкой и обработкой деталей на всех этапах производства, включая контрольные операции, смену и настройку инструментов, а также работы по сбору и переработке стружки.

Также необходимо помнить о рациональном использовании ресур-сов и энергии. Одними из важнейших задач производства являются эконо-мическая и экологическая составляющие, которые играют первостепенную роль при выборе проекта, выборе наиболее прогрессивного способа полу-чения заготовок и выборе необходимого, экономически обоснованного, оборудования.

Содержание.

Введение…………………………………………………………………...4

1. Свойства обрабатываемого материала……………………………….6

2. Определение методов и этапов обработки элементарных

поверхностей………………………...…………...............................7

3. Выбор металлообрабатывающего оборудования……………………9

4. Применяемая технологическая оснастка и СОТС…………………..16

4.1 Выбор режущего инструмента………………………………...16

4.2 Выбор вспомогательной оснастки…………………………….17

4.3 Выбор измерительного инструмента…………………………19

5. Расчёт режимов резания………………………………………………20

6. Техническое нормирование операций технологического

процесса…………………………………………………………….29

7. Проектирование станочного приспособления……………………….34

7.1 Расчет погрешности установки приспособления…………….36

7.2 Техническое задание на проектирование специального

приспособления………………………………………………...36

Заключение………………………………………………………………..38

Список использованных источников …………………………………...39

Приложения……………………………………………………………….40

Приложение А Спецификация ……………………………………40

Приложение Б Комплект документов на единичный

технологический процесс………………………………………….41

Введение

Основной тенденцией развития современного машиностроительного производства является его автоматизация в целях значительного повышения производительности труда и качества выпускаемой продукции.

Автоматизация механической обработки осуществляется путем широкого применения оборудования с ЧПУ.

При разработке технологических процессов обработки деталей необходимо решать следующие задачи:

– повышение технологичности деталей;

– повышение точности и качества заготовок;

– обеспечение стабильности припуска;

– совершенствование методов получения заготовок, снижающих их

стоимость и расход металла;

– повышение степени концентрации операций;

– совершенствование конструкций технологических машин;

– разработка новых типов и конструкций режущего инструмента;

– разработка автоматизированных приспособлений;

– развитие агрегатных и модульных систем автоматизированных СТО;

– применение автоматизированных загрузочных и транспортных устройств; промышленных роботов, систем управления.

Механизация и автоматизация технологических процессов механиче-ской обработки предусматривает ликвидацию или максимальное сокращение ручного труда, связанного с транспортировкой, загрузкой, выгрузкой и обработкой деталей на всех этапах производства, включая контрольные операции, смену и настройку инструментов, а также работы по сбору и переработке стружки.

Также необходимо помнить о рациональном использовании ресурсов и энергии. Одними из важнейших задач производства являются экономическая и экологическая составляющие, которые играют первостепенную роль при выборе проекта, выборе наиболее прогрессивного способа получения заготовок и выборе необходимого, экономически обоснованного, оборудования.

Свойства обрабатываемого материала

В качестве материала для изготовления детали используется низколегированная жаропрочная сталь 15х5м ГОСТ 20072-74. Применяется для изготовления деталей, от которых требуется сопротивляемость окислению при температуре до 600—650 °С.;

Химический состав и механические свойства стали указаны в табл. 1.1 и 1.2.

Таблица 1.1. Химический состав стали в %

| C | Si | Mn | Ni | S | P | Cr | Mo | W | V | Ti | Cu |

| до 0.15 | до 0.5 | до 0.5 | до 0.6 | до 0.025 | до 0.03 | 4.5 – 6 | 0.45 – 0.6 | до 0.3 | до 0.05 | до 0.03 | до 0.2 |

Таблица 1.2. Механические свойства стали ГОСТ 4543-71

| σ Т, МПа | σ В, МПа | δ 5, % | ψ, % | α н, Дж/см2 | НВ | ||||

| не менее | (не более) | ||||||||

| 215 | 390 | 10 | 22 | 50 | 217 | ||||

Группа обрабатываемости по ISO;

Группа материала – P Низколегированная сталь;

Группа резания – 6.

Последнее изменение этой страницы: 2019-05-06; Просмотров: 1441; Нарушение авторского права страницы