|

Архитектура Аудит Военная наука Иностранные языки Медицина Металлургия Метрология Образование Политология Производство Психология Стандартизация Технологии |

|

Архитектура Аудит Военная наука Иностранные языки Медицина Металлургия Метрология Образование Политология Производство Психология Стандартизация Технологии |

Описание, эксплуатация и ремонт.Стр 1 из 5Следующая ⇒

Дизель 5-26ДГ Описание, эксплуатация и ремонт. Технические данные. Условное обозначение дизель-генератора -- 5-26ДГ с фильтром грубой очистки масла и с полнопоточным фильтром. -- 5-26ДГ-01 с самоочищающимся фильтром и терморегулятором масла ( при модернизации М62 терморегулятор не ставится.)

Полная мощность ДГУ -- 1360 квт При параметрах среды Температура -- 20о С Атмосферное давление -- 760 мм. Рт. Столба Влажность -- 70% Противодавление на выхлопе -- 200 мм вод. Ст. Разряжение на всасывании -- 300 мм вод. Ст. Температура воды на охладитель -- 45оС Температура топлива перед ТНВД -- 30оС Мощность на минимальных оборотах -- 210 квт Обороты 15 позиции -- 750 ± 10 Обороты 0 позиции -- 350 ± 15 Температура наружного воздуха -- от - 50 до + 45 Высота над уровнем моря -- 2000 м Расход топлива на номинальной мощности -- 218,9 + 10,9 Расход топлива на минимальных оборотах -- 11 кг. Расход масла в % от расхода топлива -- 1,5% Вес с генератором ГП-312 -- 24000 кг Вес с генератором ГП-320 -- 23300 кг Обозначение дизеля -- 12ЧН26/26

Нумерация цилиндров

Порядок работы цилиндров 1-12-2-11-4-9-6-7-5-8-3-10

Вращение по часовой со стороны генератора.

Параметры работы дизеля Температура выпускных газов -- 540оС Температура на входе в ТК -- 560оС

Разность температур по цилиндрам -- 80оС

Максимальное давление сгорания Pz -- 130±10 кг/см2

Давление воздуха в рессивере -- 1,4-1,75 кг/см2

Вода из дизеля -- 75-85 о С

Мах -- 90-95 о С

Масло на входе в дизель -- 60-70 о С

Мах -- 73-75 о С

Мин. При запуске -- 8 о С

Защиты дизеля

Остановка.

Давление масла на входе -- 0,5 ± 0,05 кг/см2

Давление в картере -- > 60-70 мм. Вод. Ст.

Обороты дизеля -- > 840-880 об/мин

Снятие нагрузки

Температура масла -- 73-75 о С

Температура вода -- 90-95 о С

Давление масла на 12 позиции -- < 2 ± 0,15 кг/см2

Блокировка пуска

Включен валоповоротный механизм

При прокачке маслом нет давления -- 0,25 кг/см2

Масса основных узлов дизеля

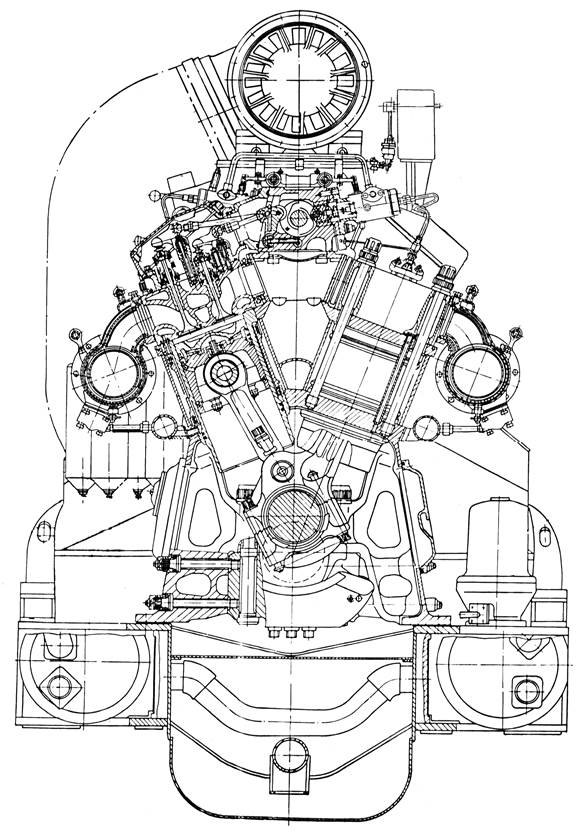

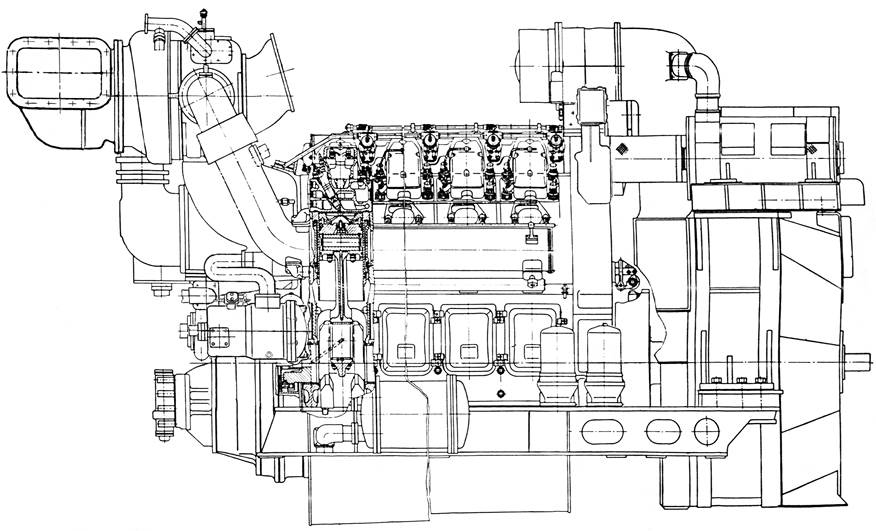

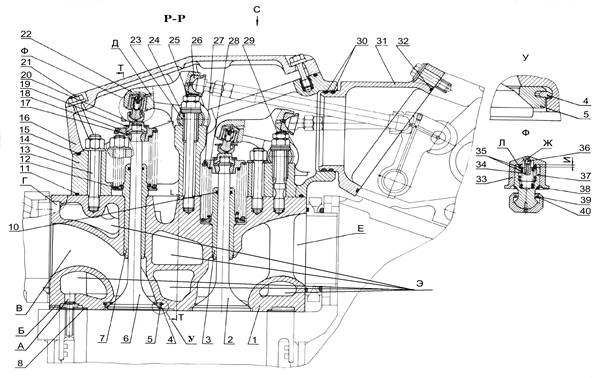

Состав изделия Дизель-генератор 5-26ДГ состоит из дизеля 12Д49 и о генератора Дизель представляет собой четырехтактный, двенадцатицилиндровый двигатель внутреннего сгорания с V-образным расположением цилиндров, газотурбинным наддувом и охлаждением наддувочного воздуха. Торец дизеля со стороны турбокомпрессора, водяных и масляных насосов именуется передним , а торец со стороны генератора - задним. Если смотреть на дизель со стороны заднего торца, то ряд цилиндров, расположенных справа принято называть рядом В, а слева - рядом А. Нумерация цилиндров каждого ряда начинается от заднего торца. Обозначение цилиндров состоит из обозначения ряда и номера по порядку: (А1, А2) (первый левый, второй левый) и т. д. Рама под дизель и генератор - сварная. В раме имеется емкость, в которую заливают масло. Блок цилиндров сварно-литой конструкции с плоским разъемом подвесок коленчатого вала. Коленчатый вал - стальной с двенадцатью противовесами. Рабочие поверхности коренных и шатунных шеек упрочнены. Для уменьшения напряжений, возникающих вследствие крутильных колебаний в системе "коленчатый вал дизеля - ротор генератора", на переднем конце коленчатого вала .установлен демпфер вязкостного трения. Шатунный механизм состоит из главного и прицепного шатунов. Прицепной шатун крепится болтами к пальцу, установленному в проушинах главного шатуна. Поршень составной. Головка к тропку крепится шпильками. В отверстия бобышек тронка вставлен палец плавающего типа. Осевое перемещение пальца ограничивается стопорными кольцами. Поршни охлаждаются маслом, поступающим через шатуны из масляной системы дизеля. В каждой крышке расположены по два впускных и по два выпускных клапана, форсунка и индикаторный кран. На крышке установлены рычаги привода клапанов. Крышка нижней плоскостью опирается на блок и крепится к нему шпильками, ввернутыми в плиту блока цилиндров. Втулка цилиндра подвесного типа крепится к крышке цилиндра шпильками. Стык между крышкой и втулкой (газовый стык) уплотнен стальной омедненной прокладкой. На втулку напрессована стальная рубашка, которая образует полость для прохода охлаждающей жидкости Лоток с распределительным валом установлен на верхней части блока. На лотке установлены топливные насосы. Распределительный вал приводится во вращение от коленчатого вала шестеренчатой передачей, расположенной на заднем торце блока цилиндров, которая одновременно является приводом регулятора, предельного выключателя, возбудителя, генератора и распределительного редуктора привода электрических машин вентиляторов обдува главного генератора и тяговых двигателей передней тележки тепловоза. Топливная система состоит из топливоподкачивающего агрегата, топливоподогревателя, фильтров грубой (устанавливаются на тепловозе) и тонкой очистки, двенадцати индивидуальных топливных насосов, двенадцати форсунок и перепускного клапана, обеспечивающего необходимое давление топлива. Топливо от топливных насосов поступает к форсункам по топливопроводам высокого давления, а слив топлива производится по топливопроводу низкого давления. Предельный выключатель, в случае повышения частоты вращения коленчатого вала выше допустимой, посредством рычажной передачи выключает подачу топлива в цилиндры дизеля и одновременно подает импульс давления масла к механизму воздушной захлопки, перекрывающей поступление воздуха из воздушной улитки турбокомпрессора в охладитель наддувочного воздуха и ресивер. В случае необходимости, остановку дизеля можно произвести с помощью аварийных кнопок предельного выключателя или воздушной захлопки. Все агрегаты и трубопроводы масляной системы, кроме фильтра масла и маслопрокачивающего насоса (устанавливаются на тепловозе) расположены на дизеле. Дизель оборудован одним масляными насосом шестеренного типа с подшипниками скольжения, водомасляный теплообменник установлен на тепловозе. Система охлаждения дизеля двухконтурная, принудительная, замкнутого типа. Циркуляция охлаждающей жидкости в системе обеспечивается двумя центробежными насосами. Картер дизеля вентилируется путем отсоса газов турбокомпрессором. Величина разрежения в картере регулируется автоматически. В целях предотвращения скопления масла в ресивере наддувочного воздуха, на дизеле предусмотрена система для удаления масла из ресивера в емкость, расположенную в раме со стороны ряда А. Для контроля за работой этой системы на раме имеется специальный штуцер. На переднем торце дизеля установлены привод насосов, водяные, масляный насосы, турбокомпрессор с воздушной захлопкой, охладитель наддувочного воздуха, датчики-реле давления масла, заслонка управляемая системы вентиляции картера. Со стороны ряда А дизеля расположены центробежный фильтр. Со стороны ряда В дизеля расположены фильтр тонкой очистки топлива, предельный выключатель, маслоотделительный бачок с установленными на него заслонкой управляемой и жидкостным манометром системы вентиляции картера.

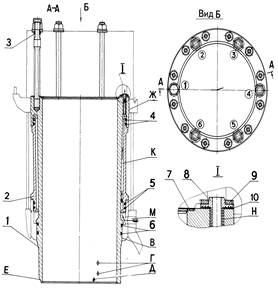

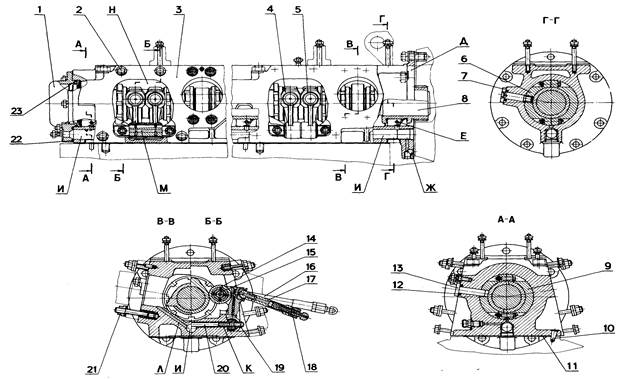

Рисунок 1 Поперечный разрез дизель-генератора

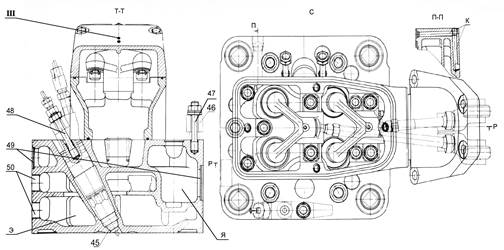

Рисунок 2 Продольный разрез дизель-генератора

УСТРОЙСТВО ДИЗЕЛЯ

Рама сварной конструкции предназначена для установки на ней дизеля, генератора, установочного оборудования и крепления дизель-генератора к раме тепловоза. К боковым и торцевым листам рамы приварен поддон, образующий емкость для масла. Сверху емкость закрыта сетками. В нижней части рамы установлен заборник масла с сетками, через который масло по трубе и каналам в приводе насосов поступает к насосу масла. Со стороны ряда В на раму установлен корпус для заливки масла в раму с сеткой и измеритель уровня масла. Со стороны ряда А в раме расположена полость, в которую сливается масло скопившееся в ресивере блока. Слив масла из полости производится через вентиль. На передней стенке рамы предусмотрен штуцер для отвода масла к маслопрокачивающему насосу и штуцер для слива масла в раму из гидромуфты и редуктора.

Блок цилиндров представляет собой сварно-литую конструкцию V-образной формы. Для размещения втулок цилиндров блок разделен на шесть секций. В развале блока образован ресивер надувочного воздуха и канал для прохода масла к подшипникам коленчатого вала. Для повышения работоспособности нижнего пояса блока и предохранения его от коррозии в отверстия блока запрессованы втулки из нержавеющей стали. Для перетока охлаждающей жидкости из водяных коллекторов к втулкам цилиндров и предохранения блока от коррозии установлены втулки из нержавеющей стали. Подвод охлаждающей жидкости к коллекторам блока производится через привод насосов по проставкам с уплотнительными кольцами. В нижней части боковых продольных листов блока, против каждого цилиндра имеются отверстия для контроля герметичности полости охлаждения втулок цилиндров. Проставок, по которому подводится воздух из ресивера к впускные клапанам крышки цилиндра, состоит из колец , обечайки и болтов . При завертывании болтов кольца и раздвигаются и уплотняют стык между проставком, ресивером и крышкой цилиндра резиновыми кольцами . Каждая крышка цилиндра крепится к опорной плите блока шпильками. К стойкам блока прикреплены болтами подвески, подвеска выносного подшипника крепится болтами. Гайки болтов опираются на шайбы. В отверстия, образованные стойками блока и подвесками, установлены вкладыши коренных подшипников. На седьмой стойке и подвеске установлены полукольца упорного подшипника, препятствующие перемещению коленчатого вала в осевом направлении. В переднем торцовом листе имеется отверстие, по которому масло подводится в центральный масляный канал, откуда по каналам в стойках блока поступает на смазку коренных подшипников. К восьмому коренному подшипнику масло поступает из полости коленчатого вала. Со стороны заднего торца канал закрывается заглушкой с уплотнительной прокладкой. В седьмой стойке устанавливается на резьбе выступающая в канал трубка шлицевая , предохраняющая от возможности попадания грубых грязевых частиц в седьмой и восьмой коренные подшипники. По каналу масло поступает на смазку привода насосов. Трубки и проставки с уплотнительными кольцами предназначены для слива масла из крышек цилиндров в раму. Масло, скопившееся в ресивере, сливается по отверстию в блоке и трубопроводу в полость рамы. Доступ в картер дизеля обеспечивается через люки, закрытые крышками. Со стороны ряда В блока, крышки имеют предохранительные клапаны, которые открываются в аварийных случаях при повышении давления в картере дизеля. Коренной подшипник состоит из верхнего и нижнего стальных вкладышей, залитых свинцовистой бронзой, на которую нанесено гальваническое покрытие. Верхний и нижний вкладыши невзаимозаменяемые. Верхний вкладыш на рабочей поверхности имеет канавку и отверстие, через которое масло поступает из канала в стойке блока цилиндров в подшипник. Нижний вкладыш в районе стыка имеет карманы, которые служат для поступления смазки к трущимся поверхностям и для непрерывной подачи масла к шатунным подшипникам и поршню. Прилегание вкладышей к постели всей поверхностью обеспечивается постановкой их с гарантированной величиной выступания поверхности стыков. Величина выступания поверхности стыков определяется в специальном приспособлении на предприятии-изготовителе, указана в миллиметрах на боковой поверхности вкладышей. Положение верхнего и нижнего вкладышей фиксируется штифтом 3, запрессованным в подвеску.

Контрольные обмеры блока

Затяжка вертикальных болтов подвесок блока.

1. Гайка 1 болта по динамометру 45-50 кг/м или 450 мм 1 человек до упора. 4. Гайка 2 болта по динамометру 85-90 кг/м или 850 мм 1 человек до упора. 5. Гайка 1 болта по динамометру 85-90 кг/м или 850 мм 1 человек до упора. 6. 1 Верх. Горизонтальный болт по дин. 30-35 кг/м или 350 мм 1 человек до упора 7. 2 Верх. Горизонтальный болт по дин. 60-65 кг/м или 700 мм 1 человек до упора 8. 1. Ниж. Горизонтальный болт по дин. 30-35 кг/м или 350 мм 1 человек до упора 9. 2 Ниж. Горизонтальный болт по дин. 60-65 кг/м или 700 мм 1 человек до упора 10. 1 Верх. Горизонтальный болт по дин. 60-65 кг/м или 700 мм 1 человек до упора 11. 1 Ниж. Горизонтальный болт по дин. 30-35 кг/м или 700 мм 1 человек до упора Это отправные точки затяжки. После отправных точек проверить прилегание гаек, шайб, и подвесок, прохождение 0,3 мм не допускается. Основная затяжка Вертикальные болты на 14 шлиц (чередуя) 1 выносной подшипник на 8 шлиц. Горизонтальные болты на 7 шлиц чередуя.

Проверка укладки коленчатого вала, при присоединенном главном генераторе. Допускается прохождение щупа не более 0,05 мм под 3 и 4 коренными шейками. В остальных случаях прохождение 0,05 мм на глубину не более 10 мм. Боковой зазор в коренном подшипнике не менее 0,06 мм. Коренной подшипник состоит и верхнего и нижнего стальных вкладышей, залитых тонким слоем свинцовистой бронзы, на которую нанесен тонкий слой сплава олово-медь-свинец с подслоем никеля.

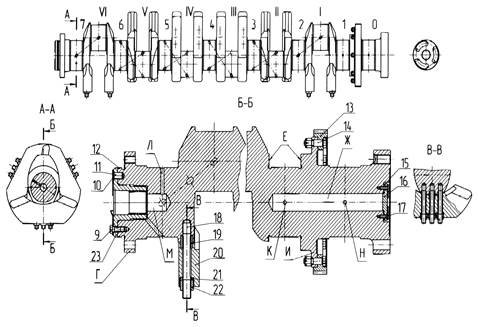

3. Коленчатый вал.

Коленчатый вал предназначен для преобразования (вместе с шатунами) поступательного движения поршней во вращательное движение коленчатого вала и передачи крутящего момента дизеля валу генератора. Для уменьшения внутренних моментов от сил инерции деталей движения на всех щеках коленчатого вала имеются противовесы, прикрепленные к валу шпильками, шайбами и гайками. Штифт-втулка предназначена для центровки противовеса на щеке. У первой коренной шейки имеются упорные бурты Е, которые ограничивают осевое перемещение коленчатого вала. На фланец КВ устанавливается демпфер вязкостного трения. Демпфер заполнен силиконовой жидкостью с вязкостью от 70000 до 180000 сст при 200С При отборе пробы жидкости заглушка зятягивается моментом 2,5 кгм и раскернивается. Заполнение пробника проичсходит за время от нескольких минут до 3 часов. На фланец отбора мощности устанавливается ведущий диск муфты. После установки биение ведущего диска не более 0,1 мм. После сборки ведомого не более 0,15 мм. Втулка с противоположного конца вала через шлицевой вал передает вращение шестерням привода насосов. Она крепится к коленчатому валу болтами и стопорится штифтами. Между нулевой и первой коренными шейками коленчатый вал имеет фланец, к которому болтами прикреплена шестерня, передающая вращение шестерням привода распределительного вала. Масло из коренных подшипников по отверстиям в шейках коленчатого вала поступает на смазку шатунных подшипников. Подвод масла для смазки выносного коренного подшипника осуществляется следующим образом: масло с наружной поверхности первой коренной шейки по отверстиям попадает во внутрь шейки и полости Ж, а затем по отверстиям в нулевой коренной шейке выходит на рабочую поверхность. Заглушка 16 служит для уплотнения полости Ж. Заглушка 16 крепится к валу при помощи болтов 17, уплотняется прокладкой 15. Болты I7 попарно обвязаны проволокой. Масло на смазку шлицев шлицевой втулки подводится от седьмой коренной шейки по отверстиям в полости.

При установке на фланец шестерни коленчатого вала призонные болты устанавливаются с сопряжением зазор 0,006/натяг 0,028, при необходимости допускается увеличение диаметра отверстия под призонные боллты до 22 мм. При перестановке вала из блока в блок переставлять вместе с упорными кольцами. Прилегание шестерни щуп 0,05 не должен проходить.

Коленчатый вал | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Щека шестого колена | Порядковый номер, | Вал 249 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| номер плавки, | пл. 45085 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| обозначение чертежа, | 26ДГ 8СПЧ | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| дата изготовления, | 4-02-2002 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 4 клейма: клеймо приемщика, | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| клеймо проверяющего качество материала, | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| клеймо ОТК | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| клеймо мастера цеха | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Продолжение таблицы 6

| Место маркировки | Содержание маркировки | Пример |

| Противовесы | Обозначение чертежа, | 6Д49.8.15-1 |

| масса, | 41, 250 | |

| 2 клейма: клеймо мастера цеха | ||

| клеймо ОТК |

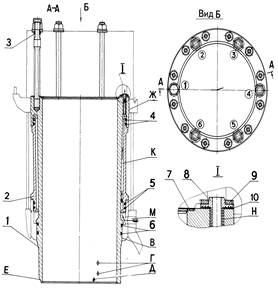

Втулка цилиндра

Втулка цилиндра крепится к крышке цилиндра шпильками. Стык между крышкой и втулкой цилиндра уплотнен стальной омедненной прокладкой. В блоке втулка фиксируется верхним опорным поясом и нижним опорным поясом.

Втулка цилиндра крепится к крышке цилиндра шпильками. Стык между крышкой и втулкой цилиндра уплотнен стальной омедненной прокладкой. В блоке втулка фиксируется верхним опорным поясом и нижним опорным поясом.

На втулку цилиндра напрессована стальная рубашка. Между втулкой и рубашкой образована полость для прохода охлаждающей жидкости. Полость уплотнена резиновыми кольцами.

В отверстия верхнего торца втулки цилиндров запрессованы втулки. С внешней стороны втулки покрыты теплоизолирующим слоем. Бурты втулок уплотнены снизу прокладками, а сверху резиновыми прокладками.

Охлаждающая жидкость по отверстию в блоке цилиндров поступает в полость между втулкой и рубашкой и через втулки перетекает в крышку цилиндра.

В нижней части втулки имеются два отверстия для крепления приспособления, удерживающего поршень во втулке цилиндра при подъеме и опускании цилиндрового комплекта. Отверстие в нижнем бурте втулки предназначено для поставки монтажного болта, который удерживает рубашку, в случае сползания ее с втулки при транспортировании.

При ремонте втулки уступ в месте остановки верхнего кольца поршня более 0,1 мм или фаска шириной до 2 мм и глубиной до0,2 мм зачистить мелким наждачным или алмазным камнем поперек оси втулки. К дальнейшей эксплуатации не допускаются: втулки имеющие задиры на длину хода поршня, а также кавитационые разрушения на наружной поверхности глубиной более 6 мм. Рубашки, имеющие трещины и кавитационные разрушения глубиной более 2,5 мм.

| Деталь и место обмера ВТУЛКА ЦИЛИНДРА | Чертежный размер в мм | Допустимый размер При выпуске из ТР3 и ТР2 в мм | Браковочный размер при выпуске из ТР1 и внепланового ремонта в мм | ||||||

| Внутренний диаметр 1) в районе остановки верхнего компрессионного кольца 2) на остальной части |

| 260,40 260,40 | 260,50 260,50 | ||||||

| Овальность верхнего опорного пояса втулки (полуразность диаметров) | 0,04 | 0,10 | 0,13 | ||||||

| Диаметр нижнего опорного пояса втулки цилиндра |

| 294,70 | 294,60 | ||||||

| Овальность нижнего опорного пояса втулки цилиндра (полуразность диаметров | 0,026 | 0,10 | 0,13 | ||||||

| Втулка цилиндра в сборе с крыщкой цилиндра (полуразность диаметров) замеряется на расстоянии 360 мм от нижнего торца втулки. | 0,035 | 0,08 | 0,10 |

Втулка цилиндра

Верхний торец втулки

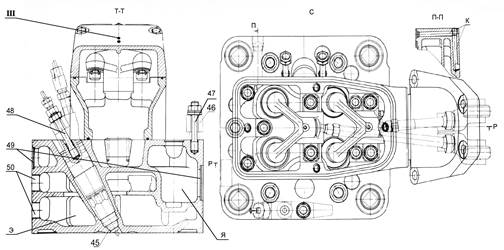

Крышка цилиндра

Крышка цилиндра литая из высокопрочного чугуна. В крышке установлены два впускных клапана и два выпускных клапана (посадочные фаски клапанов наплавлены специальным сплавом), направляющие втулки и с уплотнительными кольцами.

Каждый клапан удерживается в закрытом состоянии двумя пружинами. Пружины опираются на нижнюю тарелку и удерживаются верхней тарелкой , в которую установлены два сухаря.

Для предохранения верхнего торца клапана от расклепывания установлен колпачок.

Для удержания колпачка в верхней тарелке установлено стопорное кольцо. К крышке цилиндра крепится закрытие. Между закрытием и лотком установлен патрубок. Стык патрубка уплотняется кольцами.

В закрытии установлены оси с рычагами привода клапанов. Оси фиксируются втулками.

Стыки закрытия с крышкой цилиндра, закрытия с крышкой закрытия и патрубка с лотком дополнительно могут уплотняться герметизирующим составом - "жидкой прокладкой".

Впускные клапаны в закрытом состоянии прилегают посадочными фасками к фаскам днища крышки, выпускные клапаны к фаскам седел, которые удерживаются в днище крышки пружинными кольцами из жаростойкой стали.

Каждая пара одноименных клапанов открывается одним рычагом через толкатели.

Гидротолкатель состоит из втулки , упора , пружин , шарика , толкателя и колпачка. От выпадания толкатель удерживается кольцом , а колпачок - шплинтом.

Масло в гидротолкатель поступает из масляной системы дизеля через отверстие в штанге, отверстие в рычаге и отверстие во втулке в полость гидротолкателя, когда клапан закрыт. В момент нажатия гидротолкателя на клапан давление масла в полости мгновенно повышается, шарик препятствует выходу масла через отверстие и усилие рычага передается на клапан через масляную подушку.

Рычажно-клапанный механизм смазывается разбрызгиваемым маслом, поступающим из лотка через патрубок.

Оси рычагов смазываются маслом, поступающим по отверстиям в рычагах. Из крышки цилиндра по отверстию и трубе в блоке цилиндров масло стекает в раму дизеля.

В крышке имеется полость для прохода охлаждающей жидкости. Жидкость поступает из втулки цилиндра по переливным втулкам и отводится в выхлопные коллектора. Есть контрольное отверстие предназначеное для контроля плотности уплотнения крышки цилиндров со втулкой.

Перед установкой на дизель крышку опресовать давление до 13 кгсм в течении 5 минут при наличии трещин крышку заменить, просачивание по пробкам пробки высверлить и заменить.

Гидротолкатели проверить на стенде При усилии 10 кг гидротолкатель должен опускаться на 5 мм в течении 3-8 сек (проверка на керосине) Протекание керосина через шариковый клапан не допускается.

Гайки крепления корзины затягиваются 16-18 кгм. Начинать с крепления рычагов.

| Деталь и место обмера КРЫШКА ЦИЛИНДРА | Чертежный размер в мм | Допустимый размер При выпуске из ТР3 и ТР2 в мм | Браковочный размер при выпуске из ТР1 и внепланового ремонта в мм |

| Зазор между седлом и крышкой цилиндра | 0,24-0,325 | 0,10-0,50 | 0,55 |

| Осевой ход седла | 0,16-0,33 | 0,16-0,60 | 0,70 |

Зазор между направляющей втулкой и стержнем клапана (замер на расстоянии 30мм от нижнего торца втулки:

| 0,132-0,194 0,174-0,236 | 0,1-0,45 0,15-0,55 | 0,65 0,75 |

Допуск биения элементов клапана относительно стержня:

| 0,03 0,05 | 0,15 0,10 | 0,20 0,15 |

| Ход клапана впускного или выпускного | Не менее 24 | Не менее 24 | Не менее 24 |

| Зазор между осью и втулкой рычага | 0,05-0,145 | 0,05-0,35 | Более 0,40 |

| Зазор между торцем втулки гидротолкателя и рычагои | Прохождение щупа более 0,03 не допускается | ||

Толщина цилиндрической части тарелки клапана под фаской:

| 4,85-5,0 3,2-3,5 | Не менее 2,8 Не менее 2,5 | Менее 2,5 Менее 2,0 |

Утопание нового (не работавшего клапана) гнездо (седло)

| 0,0-0,3 0,015-0,26 | Не более 2,2 Не более 4,0 | Более 2,5 Более 4,0 |

|

Крышка цилиндра | ||

| На поверхности крышки цилиндра со стороны выпускных клапанов | Номер чертежа, | 5 Д49 78 СПЧ 10 |

| номер цилиндра, | 5 А | |

| месяц и год изготовления, | 1 02 | |

| номер крышки | 114 | |

| На торце тарелки клапана | Номер крышки | 1 02 114 |

| цифры 1 и 3 на выпускных клапанах | 1 02 114-1 | |

| цифры 2 и 4 на впускных клапанах | 1 02 114 – 2 | |

| На рычаге впускного клапана | Номер крышки | 1 02 114 |

| На рычаге выпускного клапана | Номер крышки и буквы «ВЫП» | 1 02 114 ВЫП |

| На наружной конусной поверхности втулки гидротолкателя | Номер крышки и номер клапана | 1 02 114 – 1 |

| На плоскостях разъема сухарей | Номер цилиндра, номер пары сухарей | |

| На верхней конусной поверхности колпачка | Размер толщины опорной части в мм | |

| На наружной поверхности закрытия крышки цилиндра | Номер крышки цилиндра | 1 02 114 |

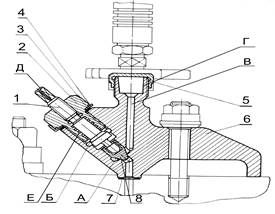

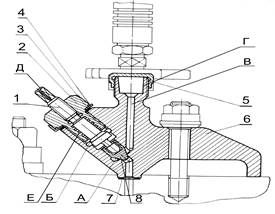

Кран индикаторный

Индикаторный кран, устанавливаемый на каждой крышке цилиндра , служит для продувки цилиндра, а также присоединения приборов для замера давлений сгорания и сжатия в цилиндре.

Индикаторный кран, устанавливаемый на каждой крышке цилиндра , служит для продувки цилиндра, а также присоединения приборов для замера давлений сгорания и сжатия в цилиндре.

Шпиндель и наконечник крана имеют конусы А и Б.

Конус А служит для закрытия канала в корпусе, когда индикаторный кран закрыт.

Конус Б служит для уплотнения полости шпинделя I и штуцера 2 во время замеров, когда кран открыт.

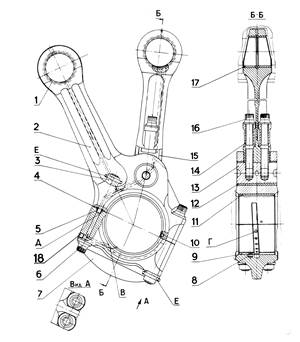

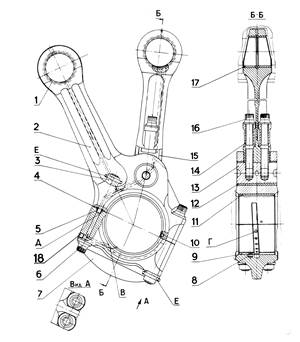

Механизм шатунный

Шатунный механизм предназначен для преобразования поступательного движения поршня во вращательное движение коленчатого вала. Шатунный механизм состоит из стержня главного и прицепного шатунов.

Шатуны соединены между собой пальцем , который установлен во втулке, запрессованной в проушины главного шатуна.

Прицепной шатун крепится к пальцу двумя болтами со шлицевыми головками.

Прицепной шатун крепится к пальцу двумя болтами со шлицевыми головками.

В верхние головки обоих шатунов запрессованы стальные втулки и , покрытые свинцовистой бронзой. Для прокачки масла к поршневому пальцу в средней части каждой втулки имеется канал с отверстием.

Нижняя головка главного шатуна имеет съемную крышку , которая крепится к стержню четырьмя болтами .

Разъем нижней головки стержня и крышки имеет зубцы трапецеидальной формы, препятствующие поперечному смещению крышки.

В нижнюю головку главного шатуна установлены верхний и нижний тонкостенные стале-бронзовые вкладыши. На антифрикционный слой свинцовистой бронзы нанесено гальваническое покрытие. Наружная поверхность вкладыша бронзирована. Вкладыши устанавливаются с гарантированной величиной выступания поверхности стыков, положение их фиксируется штифтами и запрессованными в стержень и крышку.

Верхний и нижний вкладыши – невзаимозаменяемы. В нижнем вкладыше в отличие от верхнего имеются отверстия для перетока масла.

Шатунный подшипник смазывается и охлаждается маслом, поступающим из коренных подшипников через каналы коленчатого вала. По отверстиям в нижнем вкладыше и по канавке в крышке масло перетекает в канал нижней головки шатуна и по втулке 5, уплотненной резиновым кольцом , в канал стержня главного шатуна. Далее часть масла поступает через продольный канал в стержне главного шатуна к втулке.

Другая часть масла поступает к втулке прицепного шатуна и через отверстие в пальце и продольному каналу в стержне прицепного шатуна к верхней втулке щатуна.

Из верхних втулок шатунов через дросселирующие отверстия шатуна масло поступает на охлаждение поршней.

Установка гаек болтов сторона стержня Бурт удален от опоры. Сторона шапки бурт ближе к опоре. После затяжки прилегание щуп 0,03 не должен проходить.

Установка шапки шатуна: Перед сборкой смазать резьбы и опорные поверхности пастой ВНИИ НП – 232 Гост 14068-79. Прижать шатун к одной сторон, контролировать положение вкладышей шатунного подшипника относительно упорных штифтов и плотность их посадки, установку резинового кольца масляного канала.

Сторона А оба болта 15 кгм, сторона Б оба болта 30 кгм, сторона А оба болта на 30 кгм. Окончательная затяжка на 10 шлиц по 5 шлиц.

Отправная динамометрическим ключом 23 кгм.

После сборки проверить осевой разбег шатуна норма 0,40-0,96 брак более 1,3 мм.

Внимание! За сборкой особенный контроль (осевой разбег проверять небольшой отверткой, перемещение практически без усилий) После сборки при запуске контроль на нагрев не более чем через 2 мин. работы.

При сборке прицепного шатуна совместить отверстия для прохода масла в пальце прицепного шатуна с каналом в прицепном шатуне с учетом метки впуск на поршне. Дополнительно контролируется прохождением масла при прокачке.

Затяжка: правый болт 15 кгм, левый 30 кгм, правый 30 кгм предваритьельная обтяжка после оба болта отвернуть и затянуть по новой правый 10 кгм, левый 20 кгм, правый 20 кгм. Эта затяжка считается отправной потом по 2 шлица на 10 шлиц.

| Деталь и место обмера МЕХАНИЗМ ШАТУННЫЙ | Чертежный размер в мм | Допустимый размер При выпуске из ТР3 и ТР2 в мм | Браковочный размер при выпуске из ТР1 и внепланового ремонта в мм | |||||||||||||

| Втулка в проушинах главного шатуна, внутренний диаметр. |

|

|

| |||||||||||||

| Шатунный подшипник ,зазор на масло в плоскости перпендикулярной разъему, по обмерам | 0,14-0,26 | 0,14-0,35 | 0,36 | |||||||||||||

| Втулка верхней головки шатуна зазор на масло | 0,072-0,148 | 0,07-0,38 | 0,40 | |||||||||||||

| Втулка в проущинах главного шатуна зазор на масло | 0,06-0,12 | 0,06-0,35 | 0,40 | |||||||||||||

| Прицепной палец диаметр | 70 -0,019 |

| 69,78 | |||||||||||||

| Толщина вкладыша шатунного подшипника в среднем сечении с учетом толщины гальванического покрытия | 5,9-5,93 | Вкладыш заменить на новый при износе до бронзы | Вкладыш заменить на новый при износе до бронзы | |||||||||||||

| Вкладыш размер по стыку в свободном состоянии | 202,7 +2 | 202,3-205,0 | 202,2 | |||||||||||||

| Вкладыш величина выступания поверхности стыков в приспособлении | 0,12-0,16 | 0,08 | 0,07 | |||||||||||||

| Суммарная величина выступания поверхностей стыков двух половинок вкладышей. | 0,24-0,32 | 0,20 | 0,18 | |||||||||||||

| Допуск прямолинейности образующей затылка вкладышей | 0,02 | 0,04 | 0,05 | |||||||||||||

| Главный шатун, осевой разбег на шейке коленчатого вала | 0,40-0,96 | 0,40-1,20 | 1,30 | |||||||||||||

| Прицепной шатун, осевой разбег в проушинах главного шатуна. | 0,30-0,82 | 0,30-1,10 | 1,20 | |||||||||||||

| Шатун главный, отверстие нижней головки без вкладышей 1. В плоскости перпенд. Разъему 2. В плоскости разема 3. допуск овальности (пулуразность диаметров | 202 +0,029 202+0,029 0,01 |

0,04 |

0,045 | |||||||||||||

| Шатун главный – на боковой поверхности стержня | Масса комплекта, | 98,900 кг |

| номер чертежа, | 2 5Д49 17СПЧ03 | |

| номер плавки главного шатуна | 676809 | |

| номер главного шатуна, | 376 | |

| номер цилиндра | А 6 | |

| Боковая поверхность нижней головки главного шатуна | Номер главного шатуна | 376 |

| номер плавки | 160 270 | |

| номер нижней головки главного шатуна | 220 | |

| Шатун прицепной – на боковой поверхности стержня | Номер плавки | 160 515 |

| номер прицепного шатуна | 318 | |

| номер главного шатуна | 376 | |

| Вкладыш – на торце в районе стык | Номер главного шатуна, | 376 |

| величина выступания поверхности стыков вкладыша | 123* | |

| толщина | 123* | |

| Палец прицепного шатуна – на торце | Номер пальца | 5669 |

| номер главного шатуна | А 6 | |

| номер плавки (клеймо слева и справа от номера) | 60231 | |

Болт

| Действительная длина болта | 12345* |

| номер плавки | 60234 |

Болт прицепного шатуна

| Действительная длина болта, | 12345* |

| номер плавки | 60234 |

Поршень

Поршень состоит из стальной головки 6 и алюминиевого тронка, скрепленных четырьмя шпильками с гайками. Под гайками установлены втулки.

Гайки и шпильки застопорены проволокой.

Поршень имеет два компрессионных кольца с односторонней трапецией, одно компрессионное (минутное) кольцо ( риска на минутном колце должна быт сверху) и два маслосъемных кольца. Нижнее кольцо снабжено пружинным расширителем (экспандером). При монтаже разъем пружины разместить в стыке кольца.

Рабочая поверхность тронка покрыта антифрикционным приработочным покрытием.

В отверстия бобышек тронка установлен поршневой палец плавающего типа. Осевое перемещение пальца ограничивается стопорными кольцами 4.

Головка поршня охлаждается маслом. Из верхней головки шатуна масло поступает в плотно прижатый к ней пружиной стакан и из него по отверстиям в полость охлаждения. Из полости охлаждения масло по каналам стекает в раму дизеля. Для поддержания уровня масла в тронк запрессована трубка.

Резиновое кольцо препятствует вытеканию масла между головкой и тронком.

При сборке: Тронк с головкой совмешается по меткам ВП (впуск) Шпильки крепления сажаются на эпоксидную смолу Момент затяжки 7-10 кгм. Затяжка гаек на 12 кгм и далее до совпадения отверстий под контровку не более 15 кгм.

При разборке и сборке поршневой палец выбивать и забивать запрещается. При необходимости нагреть поршень до 80-100оС.

Внимание! Поршень запрещается мыть в моечных машинах, смывается ВАП.

| Деталь и место обмера П О Р Ш Е Н Ь | Чертежный размер в мм | Допустимый размер При выпуске из ТР3 и ТР2 в мм | Браковочный размер при выпуске из ТР1 и внепланового ремонта в мм | |||

| 1. Тронк, диаметр отверстий в бобышках ( в сборе с головкой) | 95 +0,035 |

| 95 +0,20 | |||

| 2. Тронк, допуск овальности и конусообразности (полуразность диаметров) отверстий в бобышках (в сборе с головкой) | 0,015 | 0,03 | 0,04 | |||

| 3. Тронк , диаметральный зазор между диаметром направляющей части поршня и диаметром втулки цилиндра(разность измерений между наибольшим диаметром поршня и наименьшим диаметром втулки) | 0,31 – 0,472 | 0,75 | 0,80 | |||

| 4. Поршневые кольца, зазор в замках поршневых колец в рабочем состоянии. | ||||||

| 1. Компрессионное с односторонней трапецией | 0,9 – 1,17 | 1,9 | 2,2 | |||

| 2. Компрессионное минутное | 0,8-1,04 | 2,5 | 3,2 | |||

| 3. Первое маслосъемное | 0,9-1,17 | 2,8 | 3,3 | |||

| 4. Второе маслосъемное | 0,9-1,17 | 2,8 | 3,3 | |||

| 5. Поршневые кольца, зазор между кольцами и канавками поршня по высоте: | ||||||

| 1. Компрессионное с односторонней трапецией | 0-0,04 | 0,20 | 0,25 | |||

| 2. Компрессионное минутное | 0,12-0,17 | 0,40 | 0,50 | |||

| 3. Первое маслосъемное | 0,10-0,17 | 0,40 | 0,50 | |||

| 4. Второе маслосъемное | 0,12-0,17 | 0,40 | 0,50 | |||

| 6. Кольца компрессионные. Размер замка в свободном состоянии. | 30+8 | Не менее 23 | Не менее 20 | |||

| 7. Палец поршня. Наружный диаметр. | 95-0,022 | - | - |

Маркировки поршня.

Поршень

На бобышках тронка

На наружной поверхности головки в вырезе под клапан

На торце поршневого пальца

Сборка и установка комплекта.

При сборке втулки с крышкой цилиндра впускные окна со стороны скоса на втулке. При опускании крышки кольцо газового стыка должно быть надето на бурт крышки цилиндра.

Затяжка газового стыка

Момент 15 кгм 1-4-2-5-6-3

Момент 30 кгм 6-3-5-2-4-1

Момент 40 кгм 2-5-3-6-1-4

момент 40 кгм 1-2-3-4-5-6

Проверка геометрии.

На расстоянии 360 мм от нижнего торца овальность не более 0,07 мм, или полуразность диаметров 0,035 мм.

Опресовка комплекта в сборе давление 12 кг/см течь и потение не допускаются.

Сборка поршней и шатунов:

Проверить прилегание стакана к верхней головке шатуна не менее 80%.

Палец в поршень входит свободно если нет поршень нагреть до 80-100 градусов.

Проверить чистоту каналов шатунах.

При замене комплекта шатунов отклонение по весу не более 500 гр.

Широкие перемычки на поршне в сторону маркировки на стержне шатуна.

При установке поршней с шатунами во втулку маркировка ВП должна быть направлена в сторону косого среза на втулке. При установке обязательно использовать штатные приспособления для заводки поршневых колец.

Для обеспечения транспортировки комплекта поставить приспособление для удержания поршня во втулке и фиксирующий болт от сползания рубашки( болт снять перед установкой комплекта).

После установки комплектов в дизель разравнять комплекты по линейке прекос не более 0,15 мм, утопание не более 0,45 мм с учетом перекоса.

Перед затяжкой анкерных гаек смазать сферические проверхности шайб и гаек касторовым маслом и в перекресным порядке затянуть на 50 кгм или усилие одного человека на плече 600 мм. (штатный ключ).Далее в 3-4 приема на 24-25 шлиц (полоборота гайки). После затяжки проконтролировать прилегание крышки по щупу.

При установке комплекта прицепного шатуна контролировать положение масляных каналов в пальце прицепного шатуна и прицепном шатуне.

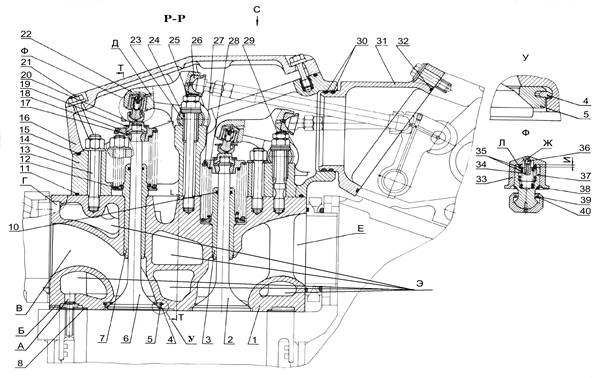

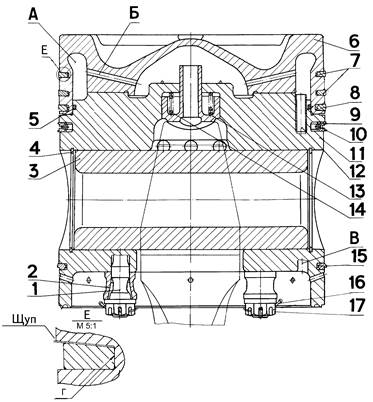

Лоток с распределительным механизмом

Лоток предназначен для размещения в нем распределительного вала и рычагов привода клапанов. На нем устанавливаются топливные насосы.

Корпус лотка отлит из алюминиевого сплава, крепится к блоку цилиндров шпильками и фиксируется двумя коническими штифтами.

Лоток состоит из двух частей скрепленных болтами и шпильками.

В лотке установлены распределительный вал, который вращается в разъемных алюминиевых подшипниках и рычаги.

Первый подшипник от фланца - упорный, удерживающий распределительный вал от осевого перемещения, стопорится в лотке фиксатором, опорные подшипники так же стопорятся фиксаторами.

С переднего торца лоток закрыт крышкой. Стык крышки и лотка уплотняется резиновыми кольцами.

Масло из масляной системы дизеля поступает в продольный масляный канал И.

Из канала масло поступает:

а) по каналам Е на смазку подшипников распределительного вала;

б) по каналам Л на смазку толкателей топливных насосов;

в) по каналу Ж на смазку привода распределительного вала;

г) по зазору между болтами 20 и лотком по канавкам К, каналу М в валиках, каналам и рычагам 4 и 5 на смазку трущихся поверхностей рычагов и роликов 14, далее по отверстиям в штангах 16, 17 и рычагах крышек цилиндров в гидротолкатели.

Масло из лотка стекает через окна Н по патрубкам в крышки цилиндров и далее в картер дизеля.

Распределительный вал 8 предназначен для управления движением впускных и выпускных клапанов крышек цилиндров посредством рычагов 4, 5 и штанг 16, 17 и работой топливных насосов соответственно порядку работы цилиндров.

Распределительный вал приводится во вращение коленчатым валом посредством шестерен привода и приводной втулки 7 (рисунок 16), напрессованной на вал. Приводная втулка образует опорно-упорную шейку, а втулки 1 - опорные шейки распределительного вала.

Втулки 1, впускные 2, выпускные 4 и топливные 5 кулаки состоят из двух половин, закрепленных на валу гайками 11.

Затяжка гаек на топливном кулаке 68-70 кг*м ,на остальных кулаках и опорных втулках 52-54 кг*м. зазор над шпонкой 026-068 мм. Диаметр ролика не менее 54 мм.твердость не ниже 55НRC. Биение стержня штанги.не юолее 0,5 мм.

Гайки застопорены болтами 9, которые завязаны проволокой 10.

Шпонки 6 фиксируют кулаки в строго определенном положении согласно порядку работы цилиндров дизеля.

Каждый кулак служит приводом клапанов и топливных насосов ряда А и ряда В цилиндров.

| Деталь и место обмера Лоток с распредвалом | Чертежный размер в мм | Допустимый размер При выпуске из ТР3 и ТР2 в мм | Браковочный размер при выпуске из ТР1 и внепланового ремонта в мм |

| 1. Подшипник распределительного вала: | |||

| 1.1. Зазор между подшипником и опорной втулкой | 0,1-0,244 | 0,10-0,35 | 0,40 |

| 1.2. Зазор между подшипниками ( кроме упорного) и лотком. | 0,014-0,079 | 0,01-0,15 | 0,18 |

| 1.3. Зазор между упорным подшипником и лотком | 0,000-0,065 | 0,00-0,15 | 0,18 |

| 1.4. Зазор между фиксатором и втулкой упорного подшипника | 0,018-0,070 | 0,02-0,24 | 0,28 |

| 1.5. Зазор между торцем подшипника и упорной поверхностью приводной втулки. | 0,105-0,229 | 0,10-0,36 | 0,40 |

| 2. Рычаги: | |||

| 2.1. Зазор между втулкой рычага и осью. | 0,025-0,10 | 0,02-0,25 | 0,30 |

| 2.2. Осевой зазор между двумя рычагами. | 0,202-0,817 | 0,20-1,0 | 1,10 |

| 2.3. Зазор между внутренним отверстием ролика и плавающей втулкой. | 0,10-0,147 | 0,10-0,22 | 0,27 |

| 2.4. Зазор между внутренним отверстием плавающей втулки и валиком. | 0,077-0,122 | 0,08-0,20 | 0,25 |

| 2.5. Зазор между плавающими втулками. | 0,08-0,13 | 0,08-0,20 | 0,25 |

|

Распределительный вал | |||

| 3.1. Осевой разбег распределительного вала по индикатору. | 0,123-0,299 | 0,12-0,60 | 0,68 |

| 3.2. Суммарный зазор в стыках впускных, выпускных, топливных кулаков и опорной втулки. | 0,03-0,25 | 0,03-0,25 | Отсутствие зазора. |

Примечание: На первом ТР-3 допускается ролики из рычагов не вынимать и вместо обмеров по п. 2 (п.п. 3, 4, 5) измерять индикатором радиальное отклонение ролика, которое не должно превышать 0,62 мм.

Маркировка деталей.

|

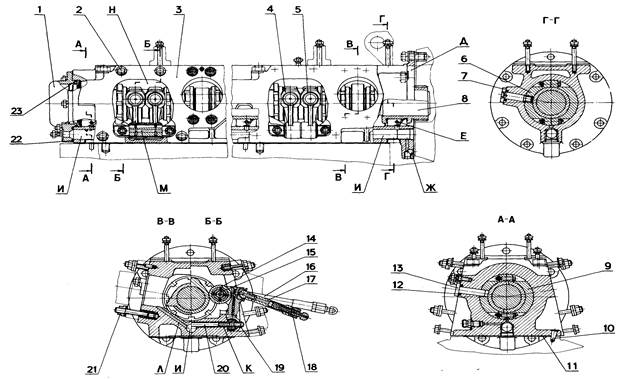

Привод насосов Масло для смазки шлицев вала 6 поступает из полости, расположенной в первой коренной шейке коленчатого вала. Шлицевые валы 16 Привод насосов предназначен для передачи вращения от коленчатого вала дизеля рабочим колесам насосов воды и шестерням насосов масла. Привод установлен на переднем торце блока цилиндров и представляет собой зубчатую передачу из прямозубых шестерен, размещенных в трех корпусах: переднем 3, среднем 2 и заднем В расточках переднего и среднего корпусов установлены стальные невзаимозаменяемые обоймы с подшипниками качения, в которых вращаются шестерни 19, 23 и ступица 5 привода. Обоймы и наружные кольца подшипников зафиксированы от проворачивания и осевого перемещения замками 17 и 18. Шестерня 4, установленная на ступице 5, приводится во вращение от коленчатого вала посредством шлицевого вала 6 и далее через шестерни 19, 23 и шлицевые валы 16,24 приводит во вращение рабочие колеса насосов воды и шестерни насосов масла соответственно. Масло для смазки шестерен и поверхностей трения привода поступает в форсунку 11 из канала в передней стенке блока цилиндров по каналам Л, К, И, Ж. По отверстиям в корпусах 1,2, в обоймах 20 и в проставках 21 масло подается на смазку шлицев приводных валов и по каналу М на смазку подшипников насосов воды. смазываются маслом, поступающим по отверстию в ведущей шестерне насоса масла. Подшипники качения привода смазываются разбрызгиванием масла, которое образуется в процессе работы привода. Слив масла из привода производится в раму дизеля. Штуцер 28 предназначен для замера давления масла перед самоочищающимся фильтром. Каналы Н служат для поступления масла из рамы дизеля во всасывающую полость насосов масла, канал П – для подачи масла от нагнетательной секции насоса масла к фильтру. Каналы Р предназначены для поступления охлаждающей жидкости от насосов воды в коллекторы блока цилиндров.

Клапан перепускной

Перепускной клапан поддерживает необходимое давление при циркуляции топлива в топливной системе. В направляющей 5 установлен клапан 3, который прижат к корпусу направляющей пружиной 2. Стык направляющей 5 и корпуса 1 уплотняется прокладкой 4. Клапан открывается при давлении 0,10.-0,13 Мпа (1.0- 1,3 кгс/см2). 1.4.22.4 Топливопроводы высокого давления. (рисунок 32 )

Топливопроводы высокого давления предназначены для подвода топлива от топливных насосов к форсункам. Топливопроводы высокого давления 1, установленные на ряду В дизеля, изогнуты по кольцу и прикреплены прижимами 6, между которыми установлены резиновые уплотнения 7. Топливопроводы высокого давления 2, установленные на ряду А цилиндров, крепятся к крышкам цилиндров планками 5 с крышками 4, под которые установлены резиновые уплотнения 3. Фильтр грубой очистки топлива Фильтр предназначен для очистки топлива. Он состоит из корпуса 3, в котором размешен набор фильтрующих элементов 5, собранных в пакет на трехгранном стержне 10. Стержень ввернут в крышку 1. Пакет фильтрующих элементов крепится на стержне гайкой 8 с шайбой 9, которая стопорится гранями стержня и предохраняет фильтрующие элементы от повреждения во время затяжки гайки 8. После затяжки гайка 8 стопорится шплинтом 7. Снизу в корпусе имеется резьбовая пробка 6 для слива отстоя. Топливо поступает в фильтр через отверстие в нижнем фланце 4 и далее через сетки фильтрующих элементов 5 внутрь пакета. Очищенное топливо по каналам трехгранного стержня 10 перетекает в канал крышки 1 и через отверстие в верхнем фланце 4 выходит из фильтра. Все частицы размером более 45 микрон задерживаются сетками, оседая на их поверхностях, а также осаждаются в нижней части корпуса фильтра и периодически удаляются через отверстие, закрытое пробкой 6.

1.4.22.6 Фильтр топливный тонкой очистки (рисунок 39 )

Фильтр предназначен для тонкой очистки топлива, применяемого на дизеле, от механических примесей размером более трех микрон. Фильтр двухсекционный с параллельной работой секций. В фильтре устанавливаются фильтрующие элементы 7, изготовленные из нетканного материала, по два в корпусах 4. Фильтрующие элементы уплотняются кольцами 8 из маслобензостойкой резины, поджимаемые пружиной 5, опирающейся на тарелку 6. Корпуса 4 с крышкой 10 соединяются со стяжными болтами 2 и уплотняются сверху кольцами 9, снизу кольцами 3. На крышке 10 сверху имеются штуцеры 13 и 14 для отвода и подвода топлива и вентили 12 для выпуска скопившегося воздуха.

В нижнюю часть стяжного болта 2 установлена пробка 15 с кольцом 1 для его уплотнения. В рабочем положении фильтра топливо, подаваемое в фильтр через штуцер 14 и отверстие в крышке 10, попадает в полости корпусов 4, проходит через фильтрующие элементы 7, очищается, а затем по центральным отверстиям стяжных болтов 2, каналу А и далее по штуцеру 13 поступает в топливопровод к дизелю. Замена фильтрующих элементов производится при достижении перепада давления на фильтре 0,15 МПа (1,5 кгс/см2). 1.4.22.5 Фильтр грубой очистки топлива (рисунок 33) Фильтр предназначен для очистки топлива. Он состоит из корпуса 3, в котором размешен набор фильтрующих элементов 5, собранных в пакет на трехгранном стержне 10. Стержень ввернут в крышку 1. Пакет фильтрующих элементов крепится на стержне гайкой 8 с шайбой 9, которая стопорится гранями стержня и предохраняет фильтрующие элементы от повреждения во время затяжки гайки 8. После затяжки гайка 8 стопорится шплинтом 7. Снизу в корпусе имеется резьбовая пробка 6 для слива отстоя. Топливо поступает в фильтр через отверстие в нижнем фланце 4 и далее через сетки фильтрующих элементов 5 внутрь пакета. Очищенное топливо по каналам трехгранного стержня 10 перетекает в канал крышки 1 и через отверстие в верхнем фланце 4 выходит из фильтра. Все частицы размером более 45 микрон задерживаются сетками, оседая на их поверхностях, а также осаждаются в нижней части корпуса фильтра и периодически удаляются через отверстие, закрытое пробкой 6.

1.4.22.6 Фильтр топливный тонкой очистки (рисунок 39 ) Фильтр предназначен для тонкой очистки топлива, применяемого на дизеле, от механических примесей размером более трех микрон. Фильтр двухсекционный с параллельной работой секций. В фильтре устанавливаются фильтрующие элементы 7, изготовленные из нетканного материала, по два в корпусах 4. Фильтрующие элементы уплотняются кольцами 8 из маслобензостойкой резины, поджимаемые пружиной 5, опирающейся на тарелку 6. Корпуса 4 с крышкой 10 соединяются со стяжными болтами 2 и уплотняются сверху кольцами 9, снизу кольцами 3. На крышке 10 сверху имеются штуцеры 13 и 14 для отвода и подвода топлива и вентили 12 для выпуска скопившегося воздуха. В нижнюю часть стяжного болта 2 установлена пробка 15 с кольцом 1 для его уплотнения. В рабочем положении фильтра топливо, подаваемое в фильтр через штуцер 14 и отверстие в крышке 10, попадает в полости корпусов 4, проходит через фильтрующие элементы 7, очищается, а затем по центральным отверстиям стяжных болтов 2, каналу А и далее по штуцеру 13 поступает в топливопровод к дизелю. Замена фильтрующих элементов производится при достижении перепада давления на фильтре 0,15 МПа (1,5 кгс/см2).

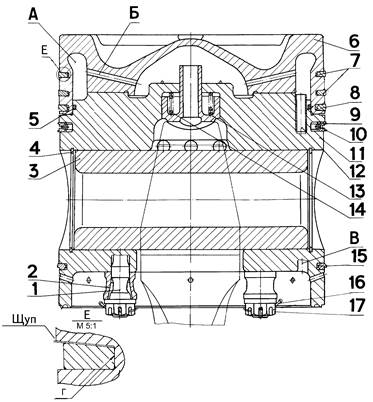

Насос масляный Масляный насос - шестеренного типа, односекционный, нереверсивный. Шестерни - стальные косозубые. Корпус 1 имеет полости для ведущей шестерни 47 и ведомой 46. В корпусе отлиты: полость Ю1 подвода масла (полость всасывания) и Щ отвода масла (полость нагнетания). Торцы корпуса закрыты крышками: внутренней 23 и наружной 3. Крышки крепятся к корпусу шпильками. Для опоры цапф ведущей шестерни в крышках 23 и 3 имеются отверстия, в которые установлены бронзовые втулки 22 и 32, на внутренний диаметр которых нанесено оловянно-свинцовистое покрытие. Для смазки и охлаждения внутренних поверхностей втулок 22 и 32 масло подается из полости нагнетания Щ через систему канавок, расположенных на внутренних торцах крышек 23 и 3.

Ограничивают осевое перемещение приводного вала упор 43, кольцо 53 и кольца стопорные 45,52. Для разгрузки ведущей шестерни от осевых усилий, возникающих в косозубых шестернях во время работы насоса, используется упор 43, на который действует давление масла из полости У, соединенной пазом С с полостью нагнетания Щ корпуса насоса. Из полости У по отверстию Т в упоре 43 масло поступает на смазку шлицев приводного вала. Ведомая шестерня 46 вращается на неподвижной оси 38, плотно установленной в крышках 23 и 3. Положение оси фиксируется в задней крышке через паз на оси 38 штифтом 25. Ось 38 имеет сквозное центральное отверстие М, по торцам это отверстие закрыто винтами 26 и 42. В отверстие М через каналы Ф, отверстия П в крышках 23 и 3 и отверстие Р оси 38 подается масло из полости нагнетания. Далее масло по отверстию О поступает через полость между втулкой 37 и лыской Н оси 38 на смазку внутренних поверхностей бронзовых втулок 36 и 39, установленных с натягом (за счет разности температур) в центральную расточку ведомой шестерни. Между бронзовыми втулками установлена проставочная стальная втулка 37. С торцов шестерни 46 установлены кольца 35 и 40 и стопорные кольца 34 и 41, удерживающие втулки 36 и 39 от осевого перемещения. На внутренний диаметр втулок 36 и 39, гальваническим способом нанесено оловянисто-свицовистое покрытие. Масло, вытекавшее из втулок 36 и 39, отсасывается в полость всасывания Ю1 насоса, из втулки 22 (крышки 23) масло стекает в корпус привода насосов. Между крышкой наружной 3 и корпусом 1 установлена уплотнительная прокладка 2, а между крышкой внутренней 23 и корпусом прокладка не устанавливается.

Штифты 51 имеют сквозное осевое отверстие, облегчающее их установку в отверстия крышек и корпуса, а с внешнего торца штифты имеют резьбовые отверстия для демонтажа. От выпадания штифты 51 удерживаются стопорной пластиной 48 со стороны крышки внутренней 23, буртом центрирующей втулки 24 и со стороны крышки 3 штифты перекрываются фланцем корпуса 11. Корпус 11 установлен на крышку наружную 3 через прокладку 4 и крепится одновременно с крышкой к корпусу 1 шпильками. Кроме прокладки 4, в стык корпуса 11 и крышки 3 устанавливается нить шелковая или капроновая толщиной 0,3-0,5 мм, что повышает плотность стыка. Аналогичная нить проложена под прокладкой 2 в стыке крышки 3 и корпуса 1. В корпусе 11 размешены: поршень 10, пружина 15, регулировочные кольца 17, толщиной которых определяется затяжка пружины 15 при регулировке клапана в сборе. (Корпус 11 в сборе является клапаном). На верхний торец корпуса 11 через прокладку 6 установлен и закреплен фланец 5, а на нижний торец через прокладку 16 закреплена крышка 19. Начало открытия клапана соответствует появлению непрерывной струи масла, вытекающего через щели Щ1 клапана в полость Э1 корпуса 11. Поршень 10 цельнолитой чугунный с двумя направляющими поверхностями разных диаметров – С1 и Т1. Поверхность Т1 имеет щели Щ1 и отверстия Р1. В закрытом положении поршень 10 упирается буртом в корпус 11 и удерживается в этом положении усилием затяжки пружины. При работе насоса масло под давлением через окно Э крышки наружной 3 нагнетается в полость Я корпуса клапана. Когда давление масла, создаваемое шестернями насоса, начинает превышать усилие затяжки пружины, поршень, сжимая пружину, перемешается вниз, при этом щели Щ1 и отверстия Р1 сообщают полости Я и Э1 и масло через окно Ц из крышки наружной 3 перепускается в полость всасывания Ю1 корпуса 1. При восстановлении рабочего давления клапан усилием пружины возвращается в исходное положение. Масло, попавшее в полость Ю во время хода клапана, удаляется по осевому сверлению в клапане в полость Э1, через это же отверстие полость Ю сообщается с полостью всасывания насоса, помогая клапану возвратиться в исходное положение. В корпус 11 клапан должен перемешаться под действием собственного веса.

Пробкой 9 закрывается резьбовое отверстие для подсоединения штуцера манометра. После регулировки на стенде клапан пломбируется пломбой 18, а величина обшей толщины регулировочных колец 17 выбивается на внешнем торце фланца 5. Центрирование насоса по корпусу привода насосов осуществляется втулкой 24 по посадочной поверхности К. Уплотнение всасывающей полости Ю1 и нагнетательной Щ корпуса насоса с корпусом привода насосов выполняется с помощью специальных резиновых прокладок, устанавливаемых в расточки Я1. При вращении шестерен масло из всасывающей полости Ю1 переносится в нагнетательную полость Щ в объемах, заключенных между зубьями шестерен 47 и 46 и расточкой в корпусе 1. Корпус 1 закрывается заглушкой 49 и пластиной 50. Заглушка 49 ставится на герметике, что исключает сообщение полости Ш и полости привода насосов с атмосферой. По штуцеру 54 масло поступает на смазку шлицев вала 33.

1.4.23.3 Охладитель масла (рисунок 36)

Охладители масла установлены с обеих сторон рамы и предназначены для охлаждения масла, циркулирующего в системе дизеля. Охладители состоят из корпуса 4 с кронштейнами 8 и 11, передней 1 и задней 5 крышек, охлаждающей секции 10. Охлаждающая секция 10 состоит из передней 2 и задней 20 трубных досок, в отверстиях которых закреплены оребренные трубки 9 с сегментными перегородками 13, создающими поперечное омывание маслом трубного пучка, что способствует лучшим условиям теплообмена. Заполнители 6 уменьшают переток неохлажденного масла между корпусом и трубным пучком. Стык сегментных перегородок и корпуса уплотняется резиновой манжетой 12. Температурные удлинения трубок охлаждающей секции компенсируются за счет перемещения трубной доски 20, которая уплотняется в корпусе 4 и крышке 5 двумя резиновыми кольцами 21. Между корпусом и крышкой установлено промежуточное кольцо 22 с отверстиями Н, через которые в случае разрушения уплотнения будет вытекать охлаждающая жидкость или масло. Охлаждающая секция 10 фиксируется в корпусе 4 в определенном положении штифтом 17. Охлаждающая жидкость в охладитель масла поступает по патрубку Е передней крышки 1, благодаря перегородке 15, проходит по трубам 9 одной половины секции, а затем по трубам другой половины секции и выходит из патрубка Д. Масло в охладитель поступает по трубопроводу, расположенному в раме, через отверстие в кронштейне 8, проходит в межтрубном пространстве и выходит через отверстие в кронштейне 11. Трубки 3 и 16 предназначены для выпуска воздуха из полостей охладителя, трубка 24 - для слива масла из масляной полости в раму, трубка 14 - для слива охлаждающей жидкости. Для транспортировки охладителей предусмотрены рым-болты 7. Насос маслопрокачивающий

Корпус 2 имеет два отверстия, в которых размешены шестерни 3 и 4. К отверстиям примыкают всасывающая и нагнетательная полости насоса. Подшипниками служат втулки 5 и 6. Уплотнение торцевое состоит из манжеты 8, пружины 9. На торцах втулок 5 и 6 имеются канавки для отвода масла. Насос имеет предохранительно-перепускной клапан, обеспечивающий полный перепуск масла при повышении давления в нагнетательном трубопроводе и состоящий из клапана 20, седла 21, пружины 19, крышки 15, винта регулировочного 17, шайбы 18 и колпачка 16. Шариковый клапан 24 обеспечивает давление в манжетном уплотнении 0,2- 0,3 МПа (2-3 кгс/см2), полость шарикового клапана сообщается со всасывающей полостью. Начало открытия перепускного клапана, МПа (кгс/см2) – 0,6±0,05 (6±0,5). Фильтр масла центробежный (рисунок 38)

Ротор состоит из корпуса 9, крышки 4 с двумя соплами 15 и отбойника 14. Крышка 4 относительно корпуса 9 ротора зафиксирована штифтом. Опорами ротора служат бронзовые втулки 6 и 13, запрессованные в корпус и крышку ротора и зафиксированные винтами, а также упорный подшипник 3, воспринимающий нагрузку от веса ротора и зафиксированный на оси пружинным кольцом 5. Ось 2 верхним концом опирается на втулку 11, запрессованную в колпак 8 фильтра. Для облегчения очистки ротора от отложений на внутреннюю стенку корпуса ротора устанавливается бумажная прокладка 10. Клапан предназначен для автоматического отключения фильтра при прокачке дизеля маслом и во время работы дизеля, если давление масла в системе будет ниже 0,25 МПа (2,5 кгс/см2). Клапан состоит из золотника 20, втулки 21, пружины 19, штуцера 18. В верхней части колпака 8 имеется отверстие, закрытое прозрачной пробкой 12, для наблюдения за вращением ротора. В пробке выполнены три отверстия, способствующие улучшению работоспособности фильтра. Стык кронштейна 1 и колпака 8 уплотняется кольцом 7. Принцип работы фильтра следующий. Часть масла под давлением из масляной системы через канал в кронштейне, запорно-регулировочный клапан и отверстие в оси поступает во внутреннюю полость ротора, проходит между отбойником 14 и осью 2 и по каналам в крышке поступает к соплам 15. Реактивная сила струй масла, вытекающих из отверстий сопел, приводит во вращение ротор, заполненный маслом. Центробежная сила отбрасывает к периферии ротора механические примеси и другие включения, находящиеся в масле и имеющие большой по сравнению с маслом, удельный вес, включения оседают на прокладке 10, установленной на внутренней стенке корпуса ротора. Выходящее из ротора очищенное масло стекает через окна в кронштейне в раму. Редукционные клапаны Редукционные клапаны устанавливаются: а) перед турбокомпрессором; б) перед лотком

Регулировка клапана производится за счет толщины кольца 5. С целью разгрузки полости В она соединена через поворотный угольник с трубопроводом слива масла из подшипников турбокомпрессора. Клапан, устанавливаемый перед турбокомпрессором, отрегулировать за счет регулировочных колец на стенде на давление 0,45 – 0,48 МПа (4,5 – 4,8 кгс/см2).Клапан, устанавливаемый перед лотком, отрегулировать за счет регулировочных колец на стенде на давление 0,23 – 0,26 МПа (2,3 – 2,6 кгс/см2). Клапан невозвратный Невозвратный клапан в масляной системе дизеля не допускает переток масла из нагнетательной магистрали дизеля в магистраль маслопрокачивающего насоса в период работы дизеля. Невозвратный клапан состоит из корпуса 1 и клапана 2 и установлен между фланцами 4 масляного трубопровода.

Клапан 2 под действием давления масла, создаваемого маслопрокачивающим насосом во время прокачки дизеля маслом, поднимается и масло поступает из полости Г в полость А и по трубе отводится в масляную магистраль дизеля. После прекращения работы маслопрокачивающего насоса клапан под действием собственного веса (а при начале работы основного масляного насоса и под действием давлений масла от этого насоса в полости А) опускается и разобщает полости А и Г, тем самым препятствует проходу масла, поступающего от масляного насоса во время работы дизеля в магистраль маслопрокачивающего насоса. Регулятор температуры масла

Терморегулятор состоит из корпуса 1 и установленной в него термосистемы 14 фирмы ВЕНR-THOMSON типа ХЗ.473.70.100.1С закрепленной винтами 15. Корпус терморегулятора закрыт крышкой 17, через уплотнительную прокладку 3, и закреплен болтами 18. Перемещение заслонки термосистемы 14 осуществляется датчиком температуры 16 с твердым наполнителем, корпус которого установлен в опорную втулку термосистемы, а шток датчика упирается в головку регулировочного винта. При необходимости, ручное управление осуществляется винтом 6. Для герметизации винта 6 служит уплотнительное фторопластовое кольцо 13, установленное внутри фланца 2, который крепится к корпусу 1 терморегулятора через уплотнительную прокладку 11, болтами 19. Уплотнительное кольцо 13 для обеспечения герметичности терморегулятора поджимается втулкой 5 через кольцо 12, после чего втулка 5 стопорится гайкой 10. После настройки термосистемы винт 6 стопорится гайкой 8, закрывается колпачком 9, который крепится винтом 7 и устанавливается пломба 4. Принцип действия терморегулятора основан на перемещении заслонки термосистемы в зависимости от изменения объема заполнителя термочувствительного элемента (термодатчика 16) пропорционально регулируемой температуры. Автоматическое поддержание заданного значения регулируемой температуры производится по способу перепуска (соотношение количества охлаждаемого масла в линиях перепуска (П) и холодильника (X) определяется регулируемой температурой). При повышении температуры охлаждаемого масла выходящего из дизеля (Д), регулирующий орган, перемещаемый термочувствительным элементом (термодатчиком) за счет увеличения объема заполнителя, изменяет гидравлическое сопротивление в линиях перепуска (П) и холодильника (X). При этом расход охлаждаемого масла через холодильник увеличивается, а в линии перепуска уменьшается. Соотношение расходов изменяется до тех пор, пока регулируемая температура не примет заданного значения. При понижении температуры масла, выходящего из дизеля, объем заполнителя термочувствительного элемента уменьшается и восстановление заданного температурного режима дизеля происходит под действием пружин возврата, перемещающих регулирующий орган термосистемы в положение при котором гидравлическое сопротивление в линии перепуска уменьшается, а в линии холодильника увеличивается. Терморегулятор отрегулирован на заданную температуру фиксированной настройки 343 К (700 С). После пуска и прогрева дизеля контролируется температура масла при различных нагрузках. Если значение регулируемой температуры выходит за допустимый предел, необходимо частично отвернуть контргайку 8 и винтом настройки 6 произвести подрегулировку терморегулятора, предварительно отвернув винт 7 и сняв колпачок 9. Ввертывая винт на 1-2 оборота от установленной ориентированной настройки - происходит увеличение проходного сечения на холодильник и температура масла понижается и наоборот, вывертывая винт 6 на 1-2 оборота - температура масла повышается. После подрегулировки необходимо винт 6 застопорить гайкой 8, установить колпачок 9, закрепить винтом 7 и опломбировать. При выходе из строя датчика 16, поддержание заданного температурного режима при необходимости можно вести вручную при помощи регулировочного винта 6 (ввертывая его).

Насос водяной Водяной насос центробежного типа предназначен для подачи охлаждающей жидкости в систему охлаждения дизеля и устанавливается на приводе насосов. Рабочее колесо 4 насоса размещено в улитке 12, которая крепится к кронштейну 11. Вращение колеса 4 осуществляется валом 10, который установлен на шарикоподшипниках 21 и 22, размещенных в кронштейне 11. Вал 10 приводится во вращение от привода насосов посредством шлицевого соединения. Смазка к шарикоподшипникам поступает через отверстие в шлицевом валу привода насосов и по каналу Е вала 10. Фиксация рабочего колеса от проворота на валу 10 обеспечивается конусным сопряжением при затяжке болта 2 и замочной пластиной 3. Торцевое уплотнение состоит из подвижного кольца 13, неподвижного контр-кольца 14 и резинового кольца 15. Подвижное кольцо 13 состоит из резинового сильфона, двух "L" - колец, пружины и уплотнительного кольца трения. Сильфон выполняет функции: несущего элемента уплотнительного кольца трения, вспомогательного уплотнительного элемента и манжеты вала 10. Уплотнение масляной полости состоит из отражателя 20, втулки - отражателя 19, на которой имеется маслосгонная резьба, и фланца 17. Система вентиляции картера Система вентиляции картера предназначена для отсоса газов из картера и создания в ней разрежения, предотвращающего утечки масла и газов через зазоры у валов, выходящих наружу, а также через неплотности в соединениях. Основными элементами системы вентиляции являются маслоотделитель 6, датчик разрежения А, заслонка управляемая Б, манометр жидкостный В и трубы 3, 4, 5, 7, 8, соединяющие эти сборочные единицы с картером дизеля и с всасывающим патрубком турбокомпрессора. Отсос газов из картера осуществляется через канал в раме (трубой 7). В канале рамы в результате изменения направления потока газа происходит отделение наиболее крупных частиц масла. Затем картерные газы и газы, отсасываемые из лотка (корпуса распределительного вала), поступают в маслоотделитель, снабженный сетчатыми элементами 16. Частицы масла осаждаются на этих элементах, стекают по ним в нижнюю часть маслоотделителя и по трубе 8 сливаются в раму. В системе вентиляции дизель-генератора предусмотрена автоматическая регулировка разрежения (датчик разрежения А и заслонка управляемая Б), позволяющая поддерживать значение параметра разрежения на минимально допущенном уровне 0-0,392 кПа (0-40 мм вод.ст.) во всем диапазоне рабочих режимов. Для ручной регулировки величины разрежения в картере предназначен шибер 19. Положение шибера определяется по риске Г. На рисунке 43 шибер показан в положении "закрыто".

Система регулирования разрежения Система регулирования разрежения предназначена для поддержания на всех режимах разрежения в картере в заданных пределах, Принцип действия заключается в использовании давления масла, пропорционального величине разрежения в картере, для управления заслонкой, изменяющей сечение канала отсоса картерных газов.

а) датчик разрежения (рисунок 44) установлен на приливе заднего корпуса привода насосов со стороны ряда А. Он является чувствительным элементом системы и преобразует разрежение в картере в пропорциональное ему давление масла. Датчик состоит из литых алюминиевых корпуса 12 и крышки 10, скрепленных шпильками. Между ними зажата мембрана 11 с наклеенными с обеих сторон и скрепленными вместе дисками 4 и 6 из алюминиевого сплава. На диск 4 наклеена уплотнительная прокладка 8. Мембрана поджата к соплу 5 пружиной 7, стабилизирующей ее начальное положение. В корпус ввернут дроссель 2, в котором собран пакет из чередующихся 25 штук диафрагм 16 (с отверстием 1,5 мм + 0,25 мм) и 26 штук проставочных колец 15. Отверстие каждой последующей диафрагмы расположено диаметрально противоположно отверстию предыдущей диафрагмы. В пакете первой и последней деталью является проставочное кольцо. С одной стороны пакет упирается во втулку 17, а с другой - поджимается упором 14; б) заслонка управляемая (рисунок 45) является исполнительным органом системы регулирования разрежения. Пропорционально давлению масла, создаваемому в системе датчиком разрежения, она изменяет сечение канала отсоса газов. Заслонка установлена на маслоотделителе. Ее устройство следующее: В чугунном литом корпусе 21 закреплена винтами 9 и 14 в прорези валика 10 овальная заслонка 12. Валик поворачивается в двухрядных радиально-сферических подшипниках 11 и 18. На наружном конце валика надета шкала 7 и закреплен клеммным соединением рычаг 16 таким образом, что при упоре его в штифт 28, деление "0" шкалы 7 должно находиться против риски Д (заслонка полностью открыта, т.е. расположена вдоль корпуса). В отверстие рычага вставлена ось 29 обеспечивающая соединение этого рычага с раздвижной тягой 6 через сферический подшипник 31. Левый конец тяги упирается в шток 3 крепления двух мембран 26. Длина тяги отрегулирована так, что при упоре рычага 16 в штифт 28 шток 3 сдвинут влево до упора в корпус 25. Растяжение пружины 5 обратной связи регулируется винтом 2, ввернутым в корпус 21. При регулировании винт вращается в отверстии втулки 20, не скручивая пружину. Осевое смещение валика 10, равное 0-0,2 мм, обеспечивается за счет шлифовки кольца 13 (на предприятии-изготовителе). Снизу установлена крышка 17. Механизм закрыт кожухом 4. В камеру В подается масло под давлением от датчика разрежения. Величина этого давления определяется величиной разрежения в картере; в) система регулирования разрежения в картере работает следующим образом. При работе дизеля масло от крана, установленного в масляной системе перед датчиком разрежения, через корпус 1 (рисунок 44) поступает к дросселю 2. Проходя последовательно дроссельные отверстия в диафрагмах 16 и камеры между ними, образованные проставочными кольцами 15, оно теряет напор и выходит из дросселя в полость А, канал в корпусе 12 и к отверстию сопла 5 с малой скоростью. Мембрана 11 прокладкой 8 прижимается к соплу 5, кроме усилия пружины 7, также и разрежением в картере, действующим на площадь мембраны. Это создает подпор масла в сопле и во всем трубопроводе после дросселя. Величина подпора пропорциональна разрежению в картере. Зависимость давления подпора от разрежения определяется соотношением площадей мембраны 11 и отверстия сопла 5. Таким образом, давление масла (пропорциональное разрежению) через угольник 13 по трубопроводу поступает к корпусу 23 (рисунок 45) управляемой заслонки. Воздействуя на мембраны 26, оно перемещает тягу 6 вправо и, преодолевая натяг пружины 5 обратной связи, поворачивает рычаг 16, валик 10 и заслонку 12 против хода часовой стрелки, в сторону перекрытия канала отсоса картерных газов. При этом отсос газов замедляется, рост разрежения в картере ограничивается. Величины разрежения, при которых заслонка начинает прикрывать канал и полностью его перекрывает, определяются регулируемой величиной преднатяга пружины и ее жесткостью. При уменьшении разрежения в картере плотность прилегания прокладки 8 (рисунок 44) мембраны датчика разрежения снижается, следовательно, пропуск масла через сопло увеличивается, и во всем масляном тракте после дросселя 2 подпор уменьшается. Усилие воздействия масла на мембраны 26 (рисунок 45) ослабевает и под действием пружины 5 заслонка 12 поворачивается по ходу часовой стрелки, на открытие канала отсоса картерных газов. Разрежение в картере возрастает до заданной величины.

Защита дизеля. Выключатель предельный

а) при повышении частоты вращения коленчатого вала дизеля выше допустимой 18,70-19,35 с-1 (1120-1160 об/мин); б) при аварийной остановке дизеля; в) при ручной остановке дизеля. Предельный выключатель астатического типа. Он установлен на приводе распределительного вала дизеля. В корпусе 12 предельного выключателя размещено: а) автомат выключения, состоящий из корпуса 18, стакана 17, пружин 15 и 16, прокладки 53, вала 51, шестерни 34, кулачка 50 и рукоятки 49; б) выключатель, состоящий из штока 46, пружины 41, крышки 44 и кнопки 43; в) чувствительный элемент, состоящий из груза 22, упора 3, пружины 9, крышки 25, регулировочных прокладок 24. Вал 21 вращается в роликовых подшипниках 6, установленных в обойме 10, зафиксированной штифтом 11 и крышке 30. Груз 22 с пружиной 9 и крышкой 25 установлен на валу 21 и, благодаря упору 3, вращается вместе с валом, который приводится во вращение шлицевым валом 8 от шестерни в приводе распределительного вала. На валу 27 в плоскости вращения груза установлен рычаг 32, который под действием пружины 38 входит в зацепление со стаканом 17, который посредством втулки 19 может оказывать воздействие на механизм управления топливными насосами. При повышении частоты вращения выше предельно допустимой под действием центробежных сил, груз, преодолевая усилие пружины 9, перемещается в радиальном направлении и нажимает на рычаг 32, выводя его из зацепления со стаканом. Стакан под действием пружины 15 и 16 резко поднимается вверх и, воздействуя на механизм управления топливными насосами, устанавливает рейки насосов в положение нулевой подачи. Одновременно с этим канавка Л на стакане сообщает полость трубы подвода масла от аккумулятора с полостью сервомотора механизма воздушной захлопки: от аккумулятора подается гидравлический импульс на мембранный пакет сервомотора. Воздушная захлопка срабатывает. В аварийных случаях, при нажатии в кабине машиниста кнопки остановки, электрический вентиль 35, при замыкании электрической цепи сообщает через штуцер 45 полость К перед поршнем штока 46 с воздушной системой управления, что приводит к выключению подачи топлива в цилиндры дизеля. При ручной остановке дизели предельным выключателем необходимо нажать на кнопку 43. При этом шток 46 выводит рычаг 32 из зацепления со стаканом. Для возврата предельного выключателя в рабочее состояние рукоятку 49 необходимо переместить вверх. Вал 51 с кулачком 50 повернет шестерню 34 и опустит стакан 17 вниз. Под действием пружины 38 и упора 31 рычаг 32 входит в окно И стакана: предельный выключатель подготовлен к работе. Смазка подшипников предельного выключателя осуществляется от привода распределительного вала через отверстия Ж. Масло сливается через отверстие Е в привод распределительного вала.

Захлопка воздушная Захлопка воздушная предназначена для автоматической остановки дизель-генератора перекрытием наддувочного воздуха перед охладителем при увеличении коленчатым валом допустимых пределов частоты вращения (при разносе).