Виды и области применения

Высокая производительность, непрерывность грузопотока и автоматизация управления обусловили широкое применение конвейеров в различных отраслях народного хозяйства. В ряде случаев одна и та же транспортная операция может быть выполнена различными конвейерами.

При решении задачи рационального выбора типа конвейера, обеспечивающего наибольший технический и экономический эффект, необходимо учитывать следующие факторы: свойства транспортируемых грузов; расположение пунктов загрузки и разгрузки, а также расстояние между ними; потребную производительность машин; требуемую степень автоматизации производственного процесса, обслуживаемого проектируемой транспортной установкой; способ хранения груза в пункте загрузки

Применение конвейеров для насыпных грузов . Таблица 1

| Наименование

| Размер

| Рекомендуемые

| | груза

| кусков

| Типы

| |

| α', мм

| конвейеров

| | Кусковой:

|

|

| | крупно- кусковой

| 160 — 500

| Пластинчатый, ленточный, ленточно-

| | средне- кусковой

| 60 — 160

| цепной, ленточно- канатный

| | мелко- кусковой

| 10 — 60

| Ленточный, двухленточный, элеватор,

| |

|

| скребковый, ковшовый

| | Порошкообразный

| 0,05 — 0,5

| Трубчатый, двухленточный,

| | Пылевидный

| 0,05.

| элеватор, скребковый

|

Применение конвейеров для штучных грузов . Таблица 2

| Группа

| Масса т,

| Рекомендуемые

| | груза

| кг

| типы конвейеров

| | Легкие

| До 15

| Ленточный, подвесной, вертикальный

| | Средние

| 15—50

| одно- и двух- цепной

| | Тяжелые

| 50—200

| Пластинчатый, подвесной, люлечный,

| |

|

| тележечный, вертикальный четырехцепной

| | Весьма тяжелые

| 200 и более

| Грузоведущий, тележечный,

| |

|

| вертикальный четырехцепной

|

Таблица 3 Области применения конвейеров

| Тип конвейера

| Область применения, перемещаемый груз и транспортно-технические функции

| Пластинчатый

| Машиностроение — горячие поковки, отливки, опоки, остроконечные отходы штамповочного производства; поточные линии сборки, охлаждения, промывки, сушки, сортировки, термической обработки

Металлургия — крупнокусковая руда, горячий агломерат

Химические заводы и предприятия строительных материалов — нерудные крупнокусковые материалы (например, известняк)

Тепловые электростанции — крупнокусковой (недробленый) уголь

Горнорудная и угольная промышленность — крупнокусковые, тяжелые и остроконечные материалы (руда, уголь)

Лесная и деревообрабатывающая промышленность — бревна, пиломатериалы

Различные отрасли промышленности — перемещение пассажиров по горизонтальным и наклонным трассам

| Скребковый

| Машиностроение — стружка

Металлургия — кокс, измельченная руда, бокситы, формовочная земля, пылевидная глина, песок, концентраты и огарки цветных металлов и т. п.

Химическая — карбид кальция, известь, коксовая и угольная мелочи, гранулированная сажа, кальцинированная сода, удобрения, ядохимикаты и т. п.

Пищевая—зерно, крупяные культуры, мука, отруби, комбикорма и их многочисленные, ингредиенты.

Целлюлозно-бумажная и деревообрабатывающая— сера, глинозем, молотая известь, мел, древесная щепа, опилки, флотационный серный колчедан, колчеданный огарок и т. п.

Энергетическая — мелкий уголь, фрезерный торф, каменноугольная и котельная пыль, зола

Строительных материалов — сухая глина, мелкий гравий, известь, мел, цемент, песок, молотый камень и др.

Горнорудная — полезные ископаемые в лавах и забоях

Сельское хозяйство и скотоводство — картофель, кукуруза в початках, корнеплоды, силос, свекловичный жим, навоз; линии приготовления кормов и очистки ферм

Железнодорожный и водный транспорт — погрузка и разгрузка зерновых грузов, удобрений, мелкого угля, песка и т. п.

| Ленточный

| Машиностроение, приборостроение, металлургическая, химическая и другие отрасли промышленности, строительство и сельское хозяйство — разнородные насыпные и штучные грузы

Открытые горные разработки и шахты — ископаемые; строительные материалы и грунт при сооружении плотин; массовые грузы (уголь, руда на расстояния в десятки километров); погрузочно-разгрузочные работы с массовыми грузами; транспортирование ископаемых на обогатительных фабриках; сырья на металлургических заводах и топлива на тепловых электростанциях и др. объекты

| Ковшовый

| Химическая — хорошо сыпучие сухие химикаты.

Энергетическая — размельченный уголь.

Строительных материалов — песок, цемент, мелкий гравий, щебень и др.

| Люлечный

|

Машиностроение и другие отрасли промышленности — тяжелые и крупногабаритные штучные грузы; технологические установки для гальванопокрытий, травления, сушки и др.

| Подвесной

| Машиностроение, приборостроение, химическая, легкая, пищевая и другие отрасли с массовым и крупносерийным производством — легкие, средние и тяжелые штучные грузы, требующие перемещения по пространственным трассам

Автоматизированные склады и пакгаузы — технологические линии погрузочно-разгрузочных операций

| Тележечный

| Машиностроение, строительных материалов, приборостроение — технологические линии длительных процессов сушки, охлаждения, сборки, разливки и т. п.

| Грузоведущий

| Машиностроение и другие отрасли промышленности — особо тяжелые штучные грузы, способные передвигаться на колесном ходу, на роликах, по направляющим скольжения и на специальных тележках в процессе технологии изготовления или транспортировки

| Элеватор

| Химическая, металлургическая, машиностроение, строительных материалов, пищевая, железнодорожный и водный транспорт, склады, магазины — погрузочные, разгрузочные и расфасовочные работы

| Вертикальный двух- и четырех цепной

| Машиностроение, приборостроение, пищевая и другие отрасли, склады, магазины, библиотеки — тарно-штучные грузы {мешки, ящики, кипы, бочки, книги и др,); линии, требующие промежуточной загрузки — разгрузки

| Трубчатый, двухленточный

| Машиностроение, металлургическая, химическая и другие отрасли промышленности — мелкозернистые и пылевидные насыпные грузы

| Эскалатор

| Станции метрополитена, торговые, зрелищные, выставочные и спортивные сооружения, шахты и т. д. — перемещение пассажиров с одного уровня на другой

| Ленточно-цепной

| Горнорудная, строительная, металлургическая и др. — насыпные грузы

| Штанговый

| Машиностроение, приборостроение — металлическая стружка в механических цехах

| Шагающий

| Машиностроение, приборостроение, пищевая — перемещение опок, объектов сборки и упаковки

| Винтовой

| Химическая, пищевая и другие отрасли промышленности — хорошо сыпучие сухие пылевидные, мелкозернистые и мелкокусковые грузы

| Роликовый

| Машиностроение, приборостроение, металлургическая, деревообрабатывающая, пищевая и другие отрасли промышленности — перемещение по горизонтали или под небольшим углом наклона штучных грузов, имеющих устойчивую опорную поверхность (продольный прокат, слитки, опоки, трубы, бревна, доски, поддоны, ящики, контейнеры и т. п.)

| Инерционный

| Химическая, металлургическая, машиностроение, приборостроение, горнорудная, пищевая и др. — сыпучие и штучные грузы (горячие, абразивные, химически агрессивные, токсичные и легкоповреждаемые грузы, горелая земля и т. д.)

|

В зависимости от размера кусков груза и его массы по табл. 1 и 2 может быть произведен ориентировочный выбор типа конвейера с последующим уточнением его конструктивного исполнения.

Характерные типы конвейеров в зависимости от применения, перемещаемого груза и транспортно-технологических функций приведены в табл. 3.

2.2 Винтовойконвейер

Шнек – конвейер винтовой – промышленный механизм, используемый для транспортирования пылевидных, сыпучих, мелкокусковых материалов. Основным рабочим органом является винт с лопастями, размещенный в желобе. При вращении винта осуществляется передвижение груза внутри желоба. Как правило, груз перемещается на относительно небольшие расстояния, в пределах 40 м в горизонтальной плоскости, и до 30 м вертикально, производительность при этом составляет до 100 т/ч.

Применяются винтовые конвейеры в различных отраслях промышленности: мукомольной, пищевой и строительной, на электростанциях; для перемещения малоабразивных, порошкообразных грузов, песка, угольной пыли, гипса и других материалов. Применяются и в химической промышленности, поскольку возможна простая герметизация желоба, то конвейер может транспортировать химически вредные вещества. Также допустимо использование в качестве дозаторов, смесителей. Может использоваться в машиностроительном производстве для транспортирования сливной стружки от станков в цехах. Не предназначены для использования при необходимости транспортирования высокоабразивных, а также липких или сильно уплотняющихся грузов. Стандартные диаметры винтовых конвейеров – 120, 160, 200, 250, 320, 400, 500 мм. В тех случаях, когда требуется перемещение среднекусковых грузов, производят конвейеры с диаметром 650 или 800 мм. В зависимости от вида предназначенного для транспортировки груза подбирается оптимальная форма винта.

Параметры классификации винтовых конвейеров:

1.наклон желоба

-горизонтальные

-вертикальные

-пологонаклонные

-крутонаклонные

2. направление спирали

3.диаметр винта и переменность шага

Конструктивное исполнение винта

-сплошные. Имеют наиболее частое применение. Собираются из стальных секций, приваренных к полому валу. Используют при транспортировке порошкообразных, мелкокусковых сухих материалов.

-лопастные. По винтовой линии расположены лопасти, которые перемещают, разрыхляют и перемешивают грузы.

-ленточные. Винтом является узкая спиральная полоса, между валом и внутренней частью есть зазор, за счет которого груз переваливается за виток с целью смешивания. Используются при транспортировании кускового и липкого материала.

-фасонные. На наружной кромке поверхности винта имеются вырезы. Используются для транспортировки слеживающихся грузов, также для смешивания или дробления материалов.

Частота вращения винта зависит от его диаметра, от абразивных свойств и вида перемещаемого продукта. Чем меньше диаметр и плотность материала, тем больше частота вращения. Желоб в нижней части выполнен в форме полуцилиндра, переходящего в прямые вертикальные стенки. Подвесные подшипники поддерживают винт в его средней части. Желоб имеет крышку; для перемещения вредных материалов крышку делают герметичной. На крышке устроены отверстия для загрузочных и смотровых люков. Разгрузочные люки предусмотрены в нижней части желоба. Привод имеет электродвигатель и редуктор, соединяется с валом эластичной и уравнительной муфтами. Располагают привод на раме, а чтобы винт работал на растяжение, головной подшипник монтируют в разгрузочной части конвейера. Загрузка винтовых конвейеров осуществляется при помощи транспортных машин или из бункеров по пересыпным трубам.

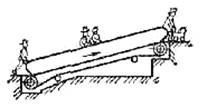

Шнек горизонтальный ( винтовой конвейер)

Имеет привод, приводной вал с витками транспортирующего винта, желоб, загрузочное и разгрузочное устройство. Загрузка материала производится через отверстия в крышке желоба и при вращении винта груз перемещается вдоль желоба. Сила тяжести груза и его трение о желоб препятствует ненужному вращению груза вместе с винтом. Шнековый винт выполняется одно-, двух- или трехзаходным, с правым либо левым направлением спирального хода. Имеет концевые и промежуточные подшипники, на которых укрепляется вал винта. Подшипники концевые закрепляются в вертикальных стенках желоба, промежуточные укрепляются в виде подвеса

сверху на планках.

Шнек вертикальный

Имеет подвешенный на упорном подшипнике вал со сплошными винтовыми витками и горизонтальный короткий винт – питатель, оба винта вращаются в трубе при помощи приводного устройства. Подача материала осуществляется в нижнем участке вертикального винта. Разгрузка конвейера производится через патрубок вверху трубы. Используют для подъема зернистых и порошкообразных материалов на высоту до 30 м. Вертикальный шнек имеет небольшие габариты, разгрузка производится в любую сторону. Применяются также в качестве установок для бурения.

Достоинства винтовых конвейеров:

– простота устройства

– герметичность

– простота технологического обслуживания

– небольшие габариты устройства

– удобство промежуточной разгрузки

– полная сохранность пылевидной продукции

Недостатки винтовых конвейеров:

– высокая энергоемкость

– крошение и измельчение материала

– повышенный износ винта и желоба

– небольшая длина транспортирования

– чувствительность к перегрузкам, что приводит к образованию скопления материала внутри желоба.

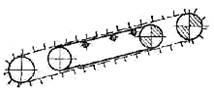

Винтовой конвейер представляет собой транспортирующее устройство непрерывного действия, рабочим органом которого служит винт, вращающийся в закрытом неподвижном кожухе (желобе) с полукруглым днищем. Винтовой конвейер состоит из винта, желоба с крышкой, загрузочного и разгрузочного патрубков и привода.

Транспортируемый материал, поступающий в машину через загрузочный патрубок, перемещается вращающимся винтом по дну желоба к выгрузочному патрубку.

Винты изготовляют одно- и двухходовыми с правым или левым направлением витков, имеющих, как правило, постоянный шаг. Различаются винты: сплошные — для сухих порошкообразных и зернистых материалов (цемента, мела, гипса, гранулированного шлака и т. д.); ленточные — для мелкокусковых материалов (гравия, щебня, негранулированного шлака и т. д.); фасонные — для мокрых, слежавшихся и тестообразных материалов (мокрая глина, растворы и бетонные смеси); лопастные — для бетонных смесей.

Таким образом, для транспортирования хорошо сыпучих материалов, к которым относится зола, выбираем сплошной подающий винт.

Витки шнека, образующие винтовую поверхность, обычно изготовляют из отдельных разрезных железных шайб, которым штамповкой придаётся винтовая поверхность. Отдельные витки сваривают или склепывают между собой и затем прикрепляют к валу. В отдельных случаях для транспортирования абразивных материалов применяются шнеки, у которых витки отливаются из чугуна. Отдельные трубки, отлитые вместе с витками, надеваются на вал. Они соединяются между собой посредством выступов на трубках и соответствующих им впадин на соседних трубках. Однако на практике чаще применяют стальные шнеки, так как чугунные шнеки получаются значительно тяжелее и обходятся дороже стальных шнеков. Стандартные диаметры винтов 0,1—0,8 м. Витки (лопасти) винта закрепляются на стальном трубчатом валу, составленном из отдельных секций длиной 2—4 м, и соединены между собой через промежуточные подвесные подшипники, прикрепленные к крышке желоба. Концевыми опорами вала служат подшипники, расположенные за торцовыми стенками желоба.

Желоб конвейера, изготовленный из листовой стали, так же, как и винт, собирается на болтах из отдельных секций полукруглой или круглой формы. Между стенкой желоба и винтом должен быть зазор 6—10 мм. В местах загрузки в крышке и в местах разгрузки в дне делаются окна и патрубки. Разгрузочные патрубки снабжаются обыкновенными задвижками различных конструкций или задвижками с зубчатой рейкой.

Винт конвейера приводится во вращение от электродвигателя через редуктор. Привод размещают на разгрузочном конце конвейера.

3. Расчет конвейера

|