|

Архитектура Аудит Военная наука Иностранные языки Медицина Металлургия Метрология Образование Политология Производство Психология Стандартизация Технологии |

|

Архитектура Аудит Военная наука Иностранные языки Медицина Металлургия Метрология Образование Политология Производство Психология Стандартизация Технологии |

Розрахунок основних деталей автотракторних двигунівСтр 1 из 15Следующая ⇒

Розрахунок основних деталей автотракторних двигунів При виконанні розрахунків і конструюванні деталей двигуна, необхідно взяти, отримані при тепловому і динамічному розрахунках, показники і параметри, які безпосередньо відносяться до конкретної деталі, намалювати ескіз деталі з простановкою необхідних для розрахунку розмірів, а також – відомості з технології виготовлення і матеріалів для аналогічних деталей, обґрунтувати використання розрахункових формул із посиланнями на відповідні літературні джерела. Форма і розміри деталей встановлюються на підставі відомих статистичних даних, у першу чергу, даних двигуна, вибраного у якості прототипу. Мають бути також враховані досягнення у створенні нових зразків двигунів подібного типу. У даному навчальному посібнику розглянуто розрахунки і конструювання деталей кривошипно-шатунного і газорозподільного механізмів, систем мащення і охолоджування двигуна. Застосування методів розрахунку деталей і механізмів бензинового двигуна проілюстровано чисельними викладками.

Розрахунок деталей поршневої групи До поршневої групи відносять наступні деталі: поршень, компресійні і мастилознімальні кільця, поршневий палець. Поршнева група, сприймаючи тиск робочих газів, передає їх шатуну і стінкам циліндра; ущільнює спряження циліндр-поршень-кільця і попереджує прорив газів у картер двигуна; регулює доступ мастила до деталей групи; відводить тепло від деталей поршневої групи до системи охолодження двигуна, забезпечуючи тим самим, необхідний для нормальної роботи деталей двигуна, тепловий режим.

Поршень Поршень сприймає високі динамічні, інерційні і теплові навантаження та являє собою найбільш напружений елемент поршневої групи. Плоске дно поршня розраховують на згин, першу поршневу перемичку – на згин і зріз у її основи, юбку поршня перевіряють на тиск максимального значення нормальної сили. Крім того, розраховують також зазори у з’єднаннях деталей поршневої групи. На рисунку 7.1 наведено схему поршня з характерними розмірами, які визначаються або контролюються при розрахунку поршня. Рисунок 7.1 – Конструктивна схема поршня

Коструктивні розміри або співвідношення розмірів елементів поршневої групи автотракторних двигунів наведено в таблиці 7.1.

Таблиця 7.1 – Розміри і співвідношення розмірів елементів поршневої групи

Розглянемо приклад розрахунку поршня бензинового двигуна. За результатами теплового і динамічного розрахунків бензинового двигуна отримано: діаметр циліндра D = 69 мм; хід поршня S= 62 мм; кількість обертів при максимальному крутному моменті nме = 3000 хв-1; максимальний тиск згоряння pzд =5,15 МПа; площа дна поршня Fn = 37,4 см2; максимальна нормальна сила Nmax = 1643 H при φ = 450 градусах повороту колінчастого вала; маса поршневої групи mn = 0,420 кг; λш=0,27; максимальна частота обертання колінчастого вала на холостому ходу Наведені параметри і показники бензинового двигуна використовуються також в подальшому при розрахунку інших деталей поршневої і кривошипно-шатунної груп двигуна. Згідно з відношеннями, що наведено в таблиці 7.1, приймаємо товщину дна поршня Вибираємо матеріал: для гільзи циліндрів – сірий чавун з коефіцієнтом розширення αц = 11·10-6 1/К; для поршня – евтектичний алюмінієвий сплав з включенням 12% кремнію і коефіцієнтом розширення αп = 22·10-6 1/К. Визначаємо напруження згину в дні поршня за формулою: де Після підстановки значень параметрів знаходимо: за іншою формулою з (7.1) Допустиме напруження для вибраного алюмінієвого сплаву на згин [ Визначаємо напруження стиску у перерізі х – х (рисунок 7.1) за формулою: де де

Підставляючи значення параметрів, знаходимо:

Визначаємо напруження розриву у перерізі х – х за формулою:

R = S / 2= 62 / 2 =31мм = 0,031м – радіус кривошипа колінчастого вала; Підставляючи значення параметрів, знаходимо:

Напруження розриву у перерізі х-х:

Визначаємо напруження в верхній кільцевій перемичці за формулами: – при зрізі

– при згині

– сумарне

Допустиме напруження для поршнів з алюмінієвих сплавів Визначаємо питомий тиск юбки поршня на стінку циліндра:

Визначаємо питомий тиск всієї висоти поршня на стінку циліндра:

Для автотракторних двигунів Гарантована рухомість поршня (відсутність заклинювання) забезпечується величиною зазору між циліндром і поршнем, який має враховувати неоднаковість розширення у верхньому перерізі головки поршня Необхідні монтажні зазори між стінками циліндра і поршнем у холодному стані визначаються з наступних виразів: Отже, діаметр юбки поршня з урахуванням монтажних зазорів:

а головки поршня: Перевіримо значення зазорів між стінками циліндра і поршнем у гарячому стані за наступними формулами: де

для чавуну для алюмінієвих сплавів Тц , Тг , Тю – відповідно температури стінок циліндра, головки і юбки поршня у гарячому стані. При розрахунках приймають: Тц = 385 К; Тг =600 К; Тю =410 К. Підставляючи значення розрахункових параметрів, знаходимо:

= 0.09 мм;

= 0,0305 мм. Тобто, теплові зазори витримано.

Поршневі кільця Вихідні дані для розрахунку поршневих кілець беремо з таблиці 7.1 або за даними прототипу чи з літературних джерел. Кільця виготовляють з чавуну або сталі. Модуль пружності матеріалу кілець має наступні значення: – сірий чавун, Е=1·105 МПа; – сірий легіруваний чавун, Е=1,2·105 МПа; – сталь, Е = (2,0…2,3)·105 МПа. Вибираємо для виготовлення поршневих кілець легіруваний чавун і Е=1,2·105 МПа. Середній тиск кільця на стінку циліндра визначають за формулою: де А0 = (2,5…4,0)·t. Прийнявши А0 = 3·t, отримуємо А0 = 9мм. Після підстановки значень параметрів отримуємо:

Середній радіальний тиск поршневих кілець автотракторних двигунів знаходиться у межах: компресійні кільця, мастилознімальні кільця, Компресійні кільця виготовляють переважно з корегованим, а мастилознімальні – з рівномірним тиском. Необхідність корегування тиску визвана більш інтенсивним зносом кінців компресійних кілець (особливо першого) біля замка кільця. Корегування полягає у створенні нерівномірного по зовнішньому колу кільця тиску з його наростанням при наближенні до замка кільця. Якщо прийняти закон розподілу тиску кільця на стінки циліндра – р = p (φ) (φ - кут , який відраховують в сторону замка від точки, протилежної замку кільця), то відомі наступні випадки. Найпростіший випадок – р= const, коли тиск кільця рівномірно розподіляється по стінках циліндра. При виготовленні мастилознімальних кілець, як правило, використовують кільця з рівномірним тиском. У цьому випадку згинаючий момент у перерізах кільця визначається за формулою: M = p0· b · r · r0 ·(1+со sφ ), (7.15) де Максимальне значення згинаючого моменту Mmax =2 p0brr0 має місце при j =0, тобто в перерізі кільця протилежному замку. Епюри тиску (

Рисунок 7.2 – Епюри тиску і згинаючого моменту у перерізах кільця (

Проф. Б. Я. Гінцбург для апроксимації нерівномірного тиску кільця на стінки циліндра запропонував використовувати зрізаний ряд Фур’є, в якому відсутні складові з синусами кута: де р0 – середній тиск кільця на стінки циліндра; а2=0,309; a3= – 0,436; a4= – 0,288; a 5 = – 0,196; a 6 =0,141; a 7 = – 0,109; a8=0,097; a9= – 0,094; a10=0,080; a11= – 0,071; a12=0,041 – коефіцієнти зрізаного ряду Фур’є. Для визначення згинаючого моменту в довільному перерізі кільця у цьому випадку використовується формула: де к =2,3… n; kn =2,4… – парні індекси при ak у останньому виразі; при ак = 0 (к = 2,… n) отримуємо вираз для моменту з рівномірним тиском. Епюра тиску кільця має у цьому випадку каплеподібну форму. На рисунку 7.3 наведено епюри тиску й згинаючого моменту (у відносних одиницях) для поршневих кілець з каплевидною епюрою тиску і – з рівномірним тиском (штрихові лінії).

Рисунок 7.3 – Епюри відносних тиску (

Сучасні учбові посібники з проектування автотракторних двигунів також включають рекомендації з проектування компресійних поршневих кілець з епюрою тиску каплеподібної або грушоподібної форм. Для цього пропонується функція [1]: р= p ( φ )=р0·µк, (7.18) де µк – змінний коефіцієнт, значення якого табульовано. Для бензинових двигунів рекомендують використовувати грушоподібну епюру тиску, для якої значення коефіцієнтів µк наведено в таблиці 7.2

Таблиця 7.2 – Параметри для розрахунку грушоподібної епюри тиску кільця на стінку циліндра

Для дизелів характерна каплеподібна епюра тиску кільця на стінку циліндра з параметрами, що наведено в таблиці 7.3.

Таблиця 7.3 –Параметри для розрахунку каплеподібної епюри тиску кільця на стінку циліндра

Значення дійсного тиску кільця на стінку циліндра залежать від величини середнього тиску, а тому в таблицях 7.2 і 7.3 їх не наведено. Епюри тиску грушоподібної і каплеподібної форм, побудовані з використанням коефіцієнтів µк,, взятих з таблиць 7.2 і 7.3, наведено на рисунку 7.4 [1]. Рисунок 7.4 – Епюри тиску кільця на стінку циліндра: а – грушоподібна епюра тиску ; б – каплеподібна епюра тиску

Більш рівномірного наростання тиску біля замка можна досягти з епюрою тиску кулачкоподібної форми. Функція розподілу тиску по колу кільця у цьому випадку має вигляд експоненти: де а – константа, яка відшукується, виходячи з необхідного закону розподілу тиску. Для забезпечення указаних вище умов було підібрано а =1/ p . Тоді функція (7.17) набуває вигляду: На рисунку 7.5 наведено алгоритм визначення у системі MathCad, чисельні значення і епюра розподілу тиску кулачкоподібнї форми згідно з експоненціальною функцією при а =1/ p .

Рисунок 7.5 – Розподіл тиску кільця на стінки циліндра за експоненціальним законом

Значення згинаючого моменту в довільному перерізі j – j при експоненціальному законі розподілу тиску визначається за формулою:

Рисунок 7.6 – Згинаючий момент у перерізах компресійного кільця

Значення згинаючого моменту при Змінюючи параметр “ a ” в експоненціальній функції можна отримати інші значення p = p ( j ) i M = M ( j ) та інші епюри розподілу тиску й згинаючого моменту в перерізах кільця. На рисунках 7.7 і 7.8 наведено епюри розподілу тиску кільця на стінки циліндра за експонентою при різних значеннях параметра „а” .

Рисунок 7.7 – Розподіл тиску кільця за експонентою (а=0,5)

Рисунок 7.8 – Розподіл тиску кільця за експонентою (а=0,125) В таблицях 7.4 і 7.5 наведено порівняльні результати розрахунків розподілу тиску й згинаючого моменту в перерізах поршневих кілець.

Таблиця 7.4 – Розподіл тиску поршневих кілець при різних законах тиску

Епюра тиску | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Рівномірна | Каплеподібна | Кулачкоподібна | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

| 0,00 | 1,00 | 1,05 | 1,230 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 0,25π | 1,00 | 1,097 | 1,278 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 0,50π | 1,00 | 0,896 | 1,450 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 0,75π | 1,00 | 0,570 | 1,813 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| π | 1,00 | 2,860 | 2,465 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Таблиця 7.5 – Згинаючий момент в перерізах кілець при різних законах тиску

| Відносний згин. момент при |

Епюра тиску | |||

| Рівномірна | Каплеподібна | Кулачкоподібна | ||

|

| 0,00 | 4,000 | 3,485 | 1,450 |

| 0,25π | 3,414 | 3,034 | 1,970 | |

| 0,50π | 2,000 | 2,066 | 1,490 | |

| 0,75π | 0,588 | 0,921 | 0,530 | |

| π | 0,000 | 0,000 | 0,000 | |

Величина зазору у замку кільця, яка залежить від деформації кільця при монтажі його в циліндр двигуна, визначається з виразу:

– для кільця зі сталим тиском (p = p с = const):

, (7.23)

, (7.23)

де  ;

;

момент інерції перерізу кільця.

момент інерції перерізу кільця.

– для кільця з епюрою тиску каплеподібної форми:

(7.24)

(7.24)

Якщо врахувати значення коефіцієнтів зрізаного ряду Фур’є для епюри тиску каплеподібної форми, з останнього виразу отримаємо:

S =10,03 A.

Залежність для визначення зазору в замку кільця, який вибирається при монтажній деформації, у випадку тиску з епюрою кулачкоподібної форми має вигляд:

(7.25)

(7.25)

Якщо прийняти коефіцієнт а=1/ p, з останнього виразу отримаємо:

S =10,42 A .

Зазор у замку поршневого кільця у недеформованому (вільному) стані з урахуванням монтажного зазору кільця в циліндрі буде дорівнювати:

S = S + D S к. (7.26)

Монтажний зазор у замку поршневого кільця визначається за формулою:

мм, (7.27)

мм, (7.27)

де  = 0,06…0,10 мм – мінімально допустимий зазор у замку кільця при роботі двигуна. Для розрахунку приймаємо

= 0,06…0,10 мм – мінімально допустимий зазор у замку кільця при роботі двигуна. Для розрахунку приймаємо  = 0,08мм;

= 0,08мм;

,

,  – коефіцієнти лінійного розширення відповідно матеріалу кільця і гільзи циліндрів, 1 / К. Для чавунних гільзи циліндрів і поршневих кілець приймаємо

– коефіцієнти лінійного розширення відповідно матеріалу кільця і гільзи циліндрів, 1 / К. Для чавунних гільзи циліндрів і поршневих кілець приймаємо  =

=  = 11·10-6 К-1 ;

= 11·10-6 К-1 ;

Тк , Тц , Т0 – відповідно температури кільця, стінки циліндра в робочому стані, оточуючого середовища, К.

При рідинному охолодженні Тк = 473…573 К; Тц = 383…388 К. При повітряному охолодженні – Тк = 523…723 К; Тц = 343…463 К. Т0 = 293 К.

Для вибраного бензинового двигуна, прийнявши Тк = 493 К ,

Тц = 393 0К , Т0 = 293 0К , і після підстановки значень параметрів знаходимо:

мм.

мм.

Для оцінки коректності формул, які наведено вище, визначено величини зазору в замку у недеформованому стані кілець ( указаний зазор

вибирається при монтажі кільця в циліндр).

В таблиці 7.6 наведено розрахункові значення зазорів у замку недеформованих компресійних поршневих кілець за умови однакових

значень монтажного зазору в циліндрі. Монтажні зазори для кілець автотракторних двигунів прийняті однаковими, рівними  .

.

Таблиця 7.6 – Зазори в замку поршневих кілець автотракторних двигунів

|

Двигун | Зазори при епюрі тиску,

| ||

| Рівномірній | Каплеподібній | Кулачкоподібній | |

| Д-54А | 16,53 | 15,84 | 9,45 |

| Д-50 | 10,73 | 10,29 | 6,22 |

| Д-37М | 9,55 | 9,17 | 5,58 |

| СМД-14 | 9,55 | 9,17 | 5,58 |

Для компресійних поршневих кілець серійних автотракторних двигунів: Д-54А – S =14…16 мм, Д-50, Д –37М – S = 9…10 мм, СМД-14 – S = 14…15 мм.

Такі значення зазорів у замку кілець у недеформованому стані дозволяють зручно й надійно (без поломок) монтувати кільця на поршень. Для запобігання поломок кілець при монтажі на поршень рекомендується вибирати відношення S / t =2,5…4.

Максимальні напруження згину в робочому стані кільця визначаються за наступною формулою:

; (7.28)

; (7.28)

МПа.

МПа.

Допустиме значення напруження  МПа.

МПа.

Напруження при монтажі кілець на поршень визначаються за формулою:

(7.29)

(7.29)

де m – коефіцієнт, який залежить від способу монтажу кільця (m =1…2).

При перевірці рекомендується приймати m =1,57 .

Після підстановки значень розрахункових параметрів знаходимо:

МПа.

Допустиме значення напруження  МПа.

МПа.

Поршневий палець

Основні конструктивні розміри поршневого пальця приймаємо згідно з рекомендаціями, які наведено в таблиці 7.1, а саме:

– зовнішній діаметр пальця  мм;

мм;

– внутрішній діаметр пальця  мм;

мм;

– довжина пальця  мм;

мм;

– довжина втулки в головці шатуна  мм;

мм;

– відстань між торцями бобишок  мм.

мм.

Максимальний тиск газів на поршень згідно з даними теплового розрахунку  =5.15 МПа.

=5.15 МПа.

Максимальна сила інерції мас поршневої групи, які рухаються зворотно-поступально, для карбюраторного двигуна, що проектується,  Н. Матеріал поршневого пальця – сталь 15Х. Модуль пружності

Н. Матеріал поршневого пальця – сталь 15Х. Модуль пружності  МПа. Палець плаваючого типу.

МПа. Палець плаваючого типу.

Визначаємо силу, що діє на поршневий палець, за наступною формулою:

(7.30)

(7.30)

де  = 0,8 – коефіцієнт, що враховує масу поршневого пальця;

= 0,8 – коефіцієнт, що враховує масу поршневого пальця;

, (7.31)

, (7.31)

де  МН – максимальна сила інерції мас поршневої групи, що рухаються зворотно-поступально;

МН – максимальна сила інерції мас поршневої групи, що рухаються зворотно-поступально;

с-1 – максимальна кутова швидкість колінчастого вала на холостому ходу.

с-1 – максимальна кутова швидкість колінчастого вала на холостому ходу.

Підставляючи значення параметрів, знаходимо:

= 5,15·37,4·10-4 + 0,8·(– 0, 00752)= 0,01328 МН.

= 5,15·37,4·10-4 + 0,8·(– 0, 00752)= 0,01328 МН.

Визначаємо тиск пальця на втулку поршневої головки шатуна:

; (7.32)

; (7.32)

МПа.

МПа.

Визначаємо тиск пальця на бобишки поршня:

; (7.33)

; (7.33)

МПа.

МПа.

Для автомобільних двигунів  20…60 МПа;

20…60 МПа;  15…50 МПа.

15…50 МПа.

Напруження згину у середньому перерізі пальця:

(7.34)

Мпа,

де  – відношення внутрішнього діаметра пальця до зовнішнього.

– відношення внутрішнього діаметра пальця до зовнішнього.

Допустиме значення напруження  МПа.

МПа.

Визначаємо дотичне напруження зрізу у перерізах між бобишками і головкою шатуна:

(7.35)

МПа.

Допустиме значення напруження  МПа.

МПа.

Визначаємо максимальне збільшення горизонтального діаметра пальця внаслідок овалізації:

(7.36)

(7.36)

мм.

Значення  не повинно перевершувати 0,02…0,05 мм.

не повинно перевершувати 0,02…0,05 мм.

Напруження овалізації на зовнішній поверхні пальця:

в горизонтальній площині (при φ=0):

(7.37)

МПа;

МПа;

у вертикальній площині (при φ=900):

(7.38)

(7.38)

МПа.

Визначаємо напруження овалізації на внутрішній поверхні пальця:

в горизонтальній площині (при φ=0):

(7.39)

МПа.

у вертикальній площині (при φ=900)

(7.40)

МПа.

Найбільше напруження овалізації виникає на внутрішній поверхні пальця при  = 140,44 МПа.

= 140,44 МПа.

Допустиме напруження  МПа.

МПа.

Розрахунок шатунних болтів

Попередніми розрахунками встановлено, що максимальна сила інерції, яка розриває кривошипну головку і, як наслідок, шатунні болти,

Pjр = 0,0138 МН. Вибираємо матеріал для болтів – сталь 40Х. Приймаємо для болтів: кількість болтів – іб =2; номінальний діаметр –  мм; крок різьби – t = 1 мм.

мм; крок різьби – t = 1 мм.

Практикою встановлено, що надійність стикового з’єднання забезпечується за умови

Pпз > Pjр / іб , (7.69)

де Pпз – сила попередньої затяжки болта, Pпз = (2…3)· Pjр , МН.

Приймаємо

Pпз =2· Pjр = 2·0,0138= 0,0276 МН.

Визначаємо величину сумарної сили, що розтягує болт,

; (7.70)

; (7.70)

мН,

мН,

де χ – коефіцієнт основного навантаження різьбового з’єднання; відповідно до практики конструювання двигунів χ = 0,15…0,25. Для розрахунку приймаємо χ = 0,2.

Максимальне напруження у перерізі болта по внутрішньому діаметру:

; (7.71)

; (7.71)

МПа.

МПа.

де dв=d –1,4· t = 0,01–1,4·0,001=0,0086 м – внутрішній діаметр різьби болта.

Визначаємо мінімальне напруження у перерізі по внутрішньому діаметру різьби болта:

; (7.72)

; (7.72)

МПа.

МПа.

Знаходимо значення амплітуди напруження:

; (7.73)

; (7.73)

МПа.

МПа.

Знаходимо середнє значення напруження:

; (7.74)

; (7.74)

МПа.

МПа.

Визначаємо запас міцності болта за формулою:

; (7.75)

; (7.75)

де  – границя витривалості матеріалу болтів шатуна при розтягуванні-стискуванні,

– границя витривалості матеріалу болтів шатуна при розтягуванні-стискуванні,  = 380 МПа;

= 380 МПа;

Кσ – коефіцієнт концентраціі напружень, Кσ = 3;

- коефіцієнт приведення циклу при розтягуванні-стискуванні,

- коефіцієнт приведення циклу при розтягуванні-стискуванні,  = 0,17;

= 0,17;

– коефіцієнт, який враховує характер обробки поверхні,

– коефіцієнт, який враховує характер обробки поверхні,  = 0,9.

= 0,9.

Після підстановки значень розрахункових параметрів знаходимо:

Запас міцності для шатунних болтів має бути не нижче  = 2,0…2,5.

= 2,0…2,5.

Побудова профілю кулачка

У сучасних механізмах газорозподілу використовують кулачки з опуклим, тангенціальним, вігнутим профілями. Існують також безударні кулачки.

Опуклий профіль може бути створено дугами кіл декількох радіусів (переважно трьома дугами).

Тангенціальний профіль утворюється двома прямими та дугами двох кіл і використовується з плоским штовхачем. Кулачки з вігнутим профілем створюються дугами трьох кіл або з використанням частин парабол і дуги кола. Останні кулачки використовують з роликовими штовхачами.

Кулачки безударного профілю створюють з використанням певних кривих, рівняння яких забезпечують після виготовлення кулачка плавну зміну прискорення клапана.

При побудові профілю кулачка вибирають тип штовхача, визначають максимальну висоту підйому клапана, тривалість відкриття клапана (теоретичний кут дії кулачка).

Побудова профілю кулачка здійснюється у такій послідовності:

– визначається радіус початкового кола кулачка r 0, виходячи з необхідної жорсткості розподільного вала і наступного співвідношення r 0 = (1,5…2,5)х h к max. Крім того, для врахування температурних і пружних деформацій, він повинен бути більшим за радіус розподільного вала для впускних кулачків на 0,25…0,35 мм, для випускних – на 0,35…0,5 мм;

– на продовженні одного з діаметрів початкового кола відкладають максимальну висоту підйому штовхача hкmax;

− визначається теоретичний кут дії профілю кулачка:

(7.97)

(7.97)

де  ,

,  ,

,  – відповідно кути дії профілю кулачка, відкриття і закриття впускного клапана відповідно до фаз газорозподілу (як правило, вибирають за прототипом).

– відповідно кути дії профілю кулачка, відкриття і закриття впускного клапана відповідно до фаз газорозподілу (як правило, вибирають за прототипом).

У нашому випадку r0 = 2·hкmax =2·9,47= 18,94 мм; радіус розподільного вала rk= r0 – 0,33 =18,94 – 0,33 = 18,61 мм;  до ВМТ,

до ВМТ,  після НМТ;

після НМТ;

Умова максимального ходу штовхача:

hТmax = hmax· LT · cosβ / Lк· cosψ, (7.98)

де LT , Lк – довжини плеч коромисла, що прилягають до клапана і штовхача відповідно;

β – кут мiж напрямами руху коромисла і клапана;

ψ − кут мiж напрямами руху штовхача (кулачка) і коромисла.

При β = 0 і ψ = 0 переміщення клапана і штовхача виражаються відношенням LT / Lк.

У сучасних двигунів LT / Lк = 1…1,4. Вибираємо за прототипом

LT / Lкл = 1;

− здійснюється профілювання кулачка.

Кулачок з опуклим профілем характеризується найбільшим коефіцієнтом повноти профілю, тобто найбільшим значенням параметра «час-переріз»; як правило він взаємодіє з плоским штовхачем.

При побудові профілю кулачка використовуються, визначені раніше, r0, rk , hmax ,  .

.

Опуклий кулачок, окреслений дугами кіл, будується у такій послідовності:

–по обидві сторони від осі симетрії кулачка відкладають кут  і від точок А і А1 проводять прямі ОА і О А1 (рисунок 7.14).

і від точок А і А1 проводять прямі ОА і О А1 (рисунок 7.14).

Рисунок 7.14 – Схема побудови опуклого кулачка

На продовженні прямих ОА і О2 А1 для прийнятого значення r2 з умов спряження з дугою перехідного кола визначають його радіус за формулою:

(7.99)

(7.99)

де

Для прийнятих нами значень  мм;

мм;

мм.

мм.

При виборі значення останнього радіуса можна користуватись рекомендаціями з практики  . У цьому випадку розраховують радіус кола при вершині кулачка за формулою:

. У цьому випадку розраховують радіус кола при вершині кулачка за формулою:

(7.100)

(7.100)

Підставляючи в останню формулу розрахункові параметри і значення  = 85,35 мм, знаходимо, прийнятий раніше за рекомендаціями, радіус малого кола

= 85,35 мм, знаходимо, прийнятий раніше за рекомендаціями, радіус малого кола  = 3мм.

= 3мм.

Нижче у системі MathCad наведено алгоритм визначення і чисельне значення r2 = 2,999 мм.

Кінематика плоского штовхача (клапана)

При повороті кулачка на кут α штовхач (або клапан) переміщується на першій ділянці кулачка (рисунок 7.13) і визначається за формулою (7.88):

а на другій ділянці, де положення штовхача (клапана) визначається за формулою (7.88), – кутом β:

де  r 0 = 2·hmax =2·9,47= 18,94 мм;

r 0 = 2·hmax =2·9,47= 18,94 мм;  = 3 мм.

= 3 мм.

Для прийнятих нами значень  мм.

мм.

Після диференціювання по часу наведених рівнянь отримуємо рівняння для визначення швидкості руху (штовхача) клапана:

– на першій ділянці:

(7.101)

(7.101)

–на другій ділянці, де у зв’язку з вибраним напрямом відрахування кута β і тому dβ / dt = – ωk , маємо:

(7.102)

(7.102)

Рівняння прискорень знаходимо після диференціювання рівнянь швидкостей по часу, а саме:

(7.103)

(7.103)

(7.104)

(7.104)

У наведених рівняннях кутова швидкість обертання кулачкового вала для чотиритактних двигунів ωк= ω / 2.

Чисельні розрахунки значень підйому клапана, його швидкостей і прискорень на обох ділянках руху визначались у системі MathCad. Алгоритм і результати розрахунків наведено нижче:

З аналізу формул і наведених розрахункових даних встановлюємо, що найбільші значення прискорень штовхач (кулачок) набувають при α = 0 (рух на першій ділянці):

(7.105)

а також при β = 0 (рух на другій ділянці):

(7.106)

У нашому випадку отримуємо:

= 5,71·103 Н;

= 5,71·103 Н;  = – 2,185·103 Н.

= – 2,185·103 Н.

За наявності коромисел висота підйому, швидкість і прискорення клапана через відповідні характеристики штовхача виражаються наступними залежностями:

h = hT·Lk / LT; V = VT·Lk / LT; J = JT·Lk / LT;

де hT, VT, JT – відповідно переміщення, швидкість і прискорення штовхача;

Lk / LT – відношення довжин плеч коромисла, які примикають до кулачка і штовхача відповідно.

Графіки залежності переміщення, швидкості і прискорення на першій і другій ділянках руху клапана наведено на рисунках 7.15 і 7.16.

Рисунок 7.15 – Графіки залежності переміщення, швидкості і прискорення штовхача (клапана) від кута повороту кулачкового валу (зміна кута α)

Рисунок 7.16 – Графіки залежності переміщення, швидкості і прискорення штовхача (клапана) від кута повороту кулачкового валу (зміна кута β)

Розрахунок пружини клапана

При розрахунку пружин клапанів виходять з того, що пружина має утримувати клапан у закритому положенні і забезпечувати кінематичний зв’язок між деталями клапанного механізму в періоди, коли сили інерції клапана і інших рухомих деталей механізму намагаються відірвати клапан від кулачка. Названі умови виконуються, якщо сила пружини Рпр на будь-якому швидкісному режимі роботи двигуна залишається більшою від приведеної сили інерції. Тобто,

Pnp = k · PJ2K, (7.107)

де k – коефіцієнт запасу пружини. Для бензинових двигунів k = 1,23…1,66. Приймаємо k = 1,43. Для дизелів – k = 2,3…2,35;

PJ2K – приведена до клапана сила інерції деталей механізму газорозподілу на ділянці з від’ємним прискоренням, де можливий відрив клапана (штовхача) від кулачка за рахунок інерційних сил. За наявності коромисла максимальне від’ємне значення приведеної сили інерції визначається за формулою:

(7.108)

(7.108)

де mkм – приведена до клапана маса клапанного механізму (клапан, тарілка клапана, замок, частина пружини, яка рухається при деформації , штовхач).

Для автомобільних двигунів з безпосереднім приводом клапанів від розподільного валу mkм = 180…230 кг/м2, для верхніх клапанів з приводом через штовхача, штангу, коромисло mkм = 230…300 кг/м2. Для нашого випадку приймаємо mkм = 220кг/м2; F г = 10,416 ·10-4 м2 – площа горловини клапана.

Враховуючи відсутність коромисла, розрахункові параметри, знаходимо:

Н

Н

Максимальна сила пружності пружини за формулою (7.107):

Pnp.max = 1,43·500,6 = 715,9 Н.

Мінімальна сила пружності пружини за формулою (7.107) і при

k = 1,23:

(7.109)

(7.109)

Н.

Н.

Максимальна деформація пружини має місце при откритому клапані і визначається за формулою:

(7.110)

(7.110)

де  – попередня деформація пружини, м;

– попередня деформація пружини, м;

Р0 – сила попередньої затяжки пружини, Н;

с – жорсткість пружини, Н/м.

Тобто сила, попередньо затягнутої пружини, змінюється за законом:

Pnp =Р0+с· h. (7.111)

При визначенні деформацій пружини користуються графічним методом [3] (рисунок 7.17).

Рисунок 7.17 – Графік для визначення деформації пружини клапана

Використовуючи, отримані у системі MathCad значення переміщень і прискорень, будують криву підйому клапана  і під нею криву сил інерції

і під нею криву сил інерції  (

(  для відповідного

для відповідного  визначається множенням приведеної маси клапанного механізму на прискорення).

визначається множенням приведеної маси клапанного механізму на прискорення).

Прийнявши коефіцієнт запасу к (у нашому випадку к = 1,43), будують криву  . Вправо від кривої

. Вправо від кривої  будують систему осей

будують систему осей  . З точок С, С1,С2, … кривої

. З точок С, С1,С2, … кривої  проводять горизонтальні прямі, на яких праворуч від останньої системи осей відкладають ординати кривої

проводять горизонтальні прямі, на яких праворуч від останньої системи осей відкладають ординати кривої  . З’єднуючи отримані точки С’’’… C 3 ’’’ ,… B ’’’, отримують криву, яка представляє собою характеристику пружини для незмінного значення коефіцієнта к. Через точки С’’’, B ’’’ проводять пряму до перетину з вертикальною віссю і отримують точку О. Отримана пряма – характеристика реальної пружини, яка забезпечує прийняту величину к. Відрізки вертикальної осі від точки О до прямих

. З’єднуючи отримані точки С’’’… C 3 ’’’ ,… B ’’’, отримують криву, яка представляє собою характеристику пружини для незмінного значення коефіцієнта к. Через точки С’’’, B ’’’ проводять пряму до перетину з вертикальною віссю і отримують точку О. Отримана пряма – характеристика реальної пружини, яка забезпечує прийняту величину к. Відрізки вертикальної осі від точки О до прямих  і

і  відповідно дорівнюють

відповідно дорівнюють  і

і  . Тангенс кута γ нахилу прямої у масштабі діаграми дорівнює жорсткості пружини.

. Тангенс кута γ нахилу прямої у масштабі діаграми дорівнює жорсткості пружини.

Жорсткість пружини визначаємо за формулою:

(7.112)

(7.112)

У нашому випадку при Lk / LT=1 маємо fmax= a = 25,41·10-3м. Отже,

Н/м.

Н/м.

Р0 = Pnp.max – c · hmax = 500,6 – 19701·9,47·10-3 = 314,03H.

Попередня деформація пружини:

м.

м.

Визначаємо основні конструктивні розміри пружини.

Середній діаметр Dnp= (0,8…0,9)·dг = (0,8…0,9)·36,41мм. Приймаємо

Dnp =30мм.

Діаметр проволоки δ =3,5…6,0 мм. Приймаємо δ = 4,5мм.

Модуль пружності другого роду для пружинних сталей

G =(8,0…8,3) МН/см2. Приймаємо G =8,5МН/см2.

Визначаємо кількість робочих витків за формулою:

(7.113)

Повна кількість витків пружини приймається на 2…3 витки більше числа робочих витків. Отже,

Крок витка пружини вибирають за умови, щоб при повністю відкритому клапані між робочими витками пружини залишався зазор  мм. Приймаємо

мм. Приймаємо  мм.

мм.

Крок витка пружини у вільному стані визначається за формулою:

(7.114)

(7.114)

мм.

мм.

Довжина пружини:

– при повністю відкритому клапані:

(7.115)

(7.115)

мм;

мм;

– при закритому клапані:

(7.116)

(7.116)

мм.

мм.

Довжина вільної пружини:

(7.117)

(7.117)

мм.

мм.

Максимальне дотичне напруження, що виникає в пружині:

(7.118)

(7.118)

де К’– коефіцієнт, який враховує нерівномірність розподілу напружень у перерізі витка пружини. К’= 1,1…1,3 при відношенні Dnp / δ = 5…12.

У нашому випадку Dnp / δ = 30/ 4,5 = 6,7. Приймаємо К’= 1,15.

Після підстановки значень розрахункових параметрів отримуємо:

МПа.

МПа.

Мінімальне напруження, що виникає в пружині при закритому клапані:

(7.119)

(7.119)

МПа.

Визначаємо запас міцності пружини:

(7.120)

де  =300…400 МПа – межа втоми матеріалу пружинної проволоки при симетричному циклі. Приймаємо

=300…400 МПа – межа втоми матеріалу пружинної проволоки при симетричному циклі. Приймаємо  = 400 МПа;

= 400 МПа;

= 0,18…0,20 – коефіцієнт приведення асиметричного циклу до рівнозначного симетричного;

= 0,18…0,20 – коефіцієнт приведення асиметричного циклу до рівнозначного симетричного;

(7.121)

(7.121)

МПа.

(7.122)

МПа.

МПа.

Після підстановки значень параметрів визначаємо запас міцності пружини:

Запас міцності пружин клапанів для автотркторних двигунів повинен бути не менше 1,2…2,0.

Для запобігання співпадання змушених і власних коливань пружини (резонанс) визначають частоту її власних коливань за формулою:

(7.123)

хв.-1

хв.-1

Для запобігання резонансу відношення частоти власних коливань пружини до частоти обертання розподільного вала, n p не повинно дорівнювати цілому числу.

Частота обертання розподільного вала np = ne / 2= 5600 /2 =2800 хв-1.

Отже:

Питання для самоперевірки

1. Які деталі входять до поршневої групи двигуна?

2. Відносно якого параметру визначають геометричні розміри елементів поршня?

3. З яких матеріалів виготовляють поршні автотракторних двигунів?

4. Які напруження визначають при розрахунку дна поршня і його перемичок?

5. Які параметри враховують при визначенні тиску юбки поршня на стінку циліндру?

6. Які параметри і показники враховують при визначенні зазору між стінками циліндра і поршня у робочому (гарячому) стані?

7. Як класифікують поршневі кільця за їх функціональним призначенням?

8. Назвіть характерні геометричні розміри і показники, які визначають при розрахунку поршневих кілець?

9. З яких матеріалів виготовляють поршневі кільця автотракторних двигунів?

10. За допомогою яких сил поршневе кільце притискується до стінки циліндра?

11. Як розподіляється тиск кільця на стінку циліндра у компресійного і мастилознімального кільця?

12. Назвіть закони корегування тиску на стінку циліндра компресійного кільця?

13. У яких межах знаходяться значення тиску на стінку циліндра компресійних і мастилознімальних кілець?

14. Які епюри тиску компресійного кільця на стінку циліндра переважно використовують у бензинових двигунах і дизелях?

15. Які характерні зазори контролюють при розрахунку поршневих кілець?

16. Що собою представляє монтажний зазор поршневого кільця і як він розраховується?

17. На які напруження розраховують поршневі кільця двигуна?

18. Які показники міцності визначають при розрахунку поршневого пальця?

19. З яких матеріалів виготовляють поршневі пальці двигунів?

20. Відносно яких параметрів визначають геометричні розміри елементів деталей шатунної групи?

21. З яких матеріалів виготовляють деталі шатунної групи автотракторних двигунів?

22. Який шатунний вкладиш навантажено більше – верхній чи нижній?

23. На які напруження розраховують нижню кришку кривошипної головки шатуна?

24. Чому стержень шатуна має, як правило, двотавровий переріз?

25. Які показники міцності визначають при розрахунку стержня шатуна?

26. Які матеріали вибирають переважно для виготовлення шатунних болтів автотракторних двигунів?

27. На які напруження розраховують шатунні болти двигуна?

28. Відносно якого параметру визначають геометричні розміри елементів клапанного механізму двигуна?

29. Як і чому відрізняються за розмірами впускний і випускний клапани?

30. За якими показниками визначають пропускну спроможність клапана?

31. Які параметри враховують при визначенні прохідного перерізу клапана?

32. За яких умов визначають максимальну пропускну спроможність клапана?

33. Як враховують геометричні розміри коромисла клапана при розрахунках клапанного механізму двигуна?

34. Охарактеризуйте показник «час-переріз» при розрахунку прохідного перерізу клапана і способи його визначення.

35. Назвіть межі значень швидкості потоку газів у прохідному перерізі клапанів для бензинових двигунів і дизелів.

36. Що собою представляє кут дії профілю кулачка?

37. Охарактеризуйте можливі способи побудови профілю кулачка.

38. Як враховують фази газорозподілу двигуна при профілюванні кулачка?

39. Які параметри використовують при профілюванні опуклого кулачка?

40. Назвіть кінематичні характеристики, які визначають при розрахунку клапанного механізму двигуна.

41. За якими показниками і параметрами ведуть розрахунок пружини клапана?

42. Що таке жорсткість пружини і як її визначають?

43. Що собою представляє робоча і повна довжина пружини клапана?

44. Що таке резонанс пружини клапана і як його запобігти?

45. На які показники і напруження розраховують розподільний вал механізму газорозподілу двигуна?

46. З якою кутовою швидкістю обертається розподільний вал у чотиритактного і двотактного двигуна відносно кутової швидкості колінчастого вала?

Розрахунок систем двигуна

Витрати тепла в підшипнику

Приймаємо тиск і температуру мастила на вході в підшипник і температуру на виході з нього.

У таблиці 8.5 наведено значення тиску мастила джерела і температур мастила в підшипнику колінчастого вала для автотракторних двигунів.

Таблиця 8.5 – Значення тиску джерела мастила і температур в підшипниках

колінчастого вала автотракторних двигунів

| Двигуни |  , МПа , МПа

| Твх, 0С | Твих, 0С |

| Бензинові | 0,3…0,4 | 70…75 | 90…95 |

| Дизелі | 0,4…0,6 | 75…80 | 80…110 |

Для дизеля СМД-14 приймаємо рп= 0,5 МПа; Твх = 75 0С;

Твих= 105 0С. Середня температура в підшипнику Тс = (Твх + Твих) / 2 = 90 0С.

Визначаємо коефіцієнт тертя в підшипнику за формулою:

(8.22)

(8.22)

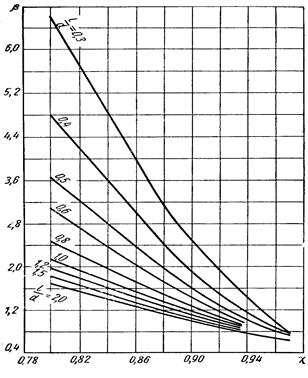

де  – коефіцієнт, який залежить від

– коефіцієнт, який залежить від  і відношення

і відношення  . Значення

. Значення  визначаються з графіка, який наведено на рисунку 8.3 [3].

визначаються з графіка, який наведено на рисунку 8.3 [3].

Рисунок 8.3 – Номограма для визначення коефіцієнта

Для двигуна СМД-14  = 1,2. Отже, значення коефіцієнта тертя:

= 1,2. Отже, значення коефіцієнта тертя:

Кількість тепла, що виділяється в результаті тертя в підшипнику, визначаються за формулою:

(8.23)

Н·м/с (Вт).

Знаходимо температуру мастила на виході з підшипника, прийнявши її значення на вході Твх= 75 0С і підвищення – на виході з підшипника

на 30 0С. Отже, Твих= 105 0С.

Середня температура мастила в підшипнику Тс = (Твх + Твих) / 2 = 90 0С.

При дисипації тепла від тертя через мастило, отримаємо температуру на виході за формулою:

(8.24)

де µсV = 1,8·106 Дж/(м3·К) – об’ємна питома теплоємність мастила.

0С.

0С.

Визначаємо середнє значення температури в підшипнику для наступного наближення в розрахунках: Тс1 = (Твх + Твих1) / 2 = (75+ 93,9) / 2= 84,5 0С.

Далі знаходимо наступне наближення температури мастила на виході з підшипника:

0С.

0С.

Наступна ітерація показала, що Твих2=108,09 0С. Взагалі ітерації продовжуються до тих пір, поки різниця між наступним і попереднім значенням температури мастила на виході з підшипника буде меншою 2 0С.

У нашому випадку встановлено, що Твих= 108 0С.

Кількість тепла, що розсіюється у навколишнє середовище:

(8.25)

(8.25)

де

де  – тепло, яке випромінюється в навколишнє середовище;

– тепло, яке випромінюється в навколишнє середовище;

Вт/(м3·К) – коефіцієнт, який характеризує тепловіддачу поверхнею корпусу підшипника;

Вт/(м3·К) – коефіцієнт, який характеризує тепловіддачу поверхнею корпусу підшипника;

– відповідно температури підшипника і оточуючого середовища;

– відповідно температури підшипника і оточуючого середовища;

– площа поверхні корпуса підшипника,

– площа поверхні корпуса підшипника,  ·D·ln. Приймаємо для розрахунку

·D·ln. Приймаємо для розрахунку  = 20·88·10-3·80·10-3 = 0,1408 м2. Попередньо у розрахунках приймаємо

= 20·88·10-3·80·10-3 = 0,1408 м2. Попередньо у розрахунках приймаємо  = 40 К.

= 40 К.

Якщо прийняти, що все тепло тертя відводиться через поверхню корпуса підшипника (розсіювання тепла здійснюється лише шляхом конвекцїї), то:

У цьому випадку, якщо прийняти Qf = Qc , температура поверхні корпусу підшипника:

Tn = 1428,3 / 20·0,1408 + 40 = 547,2 0C.

Тобто дисипація тепла шляхом конвекції за відсутності тепловідводу з мастилом не забезпечить нормальні умови роботи підшипника.

Кількість тепла, яке може бути відведено в результаті витоків з підшипника мастила, становить:

(8.26)

Н·м /с (Вт).

Н·м /с (Вт).

Отриманий результат на 689,5 Вт є більшим від кількості тепла, що виділяється при терті в підшипнику, що свідчить про надійність тепловідводу мастилом і роботи підшипника.

Розглянутий метод розрахунку радіального підшипника ковзання за величинами Кср і Кmax наближений, оскільки він базується на критеріях подібності конструктивних параметрів (відносна довжина підшипника, діаметральний зазор) і експлуатаційних факторів (температура, в’язкість і тиск мастила) у двигуна, що проектується, і існуючого, подібного йому. Тому, використовуючи наведений метод, необхідно також проведення розрахунку підшипника на основі гідродинамічної теорії мащення.

Питання для самоперевірки

1. За якими показниками вибирають мастило для автотракторних двигунів?

2. У яких одиницях вимірюють динамічну в’язкість мастила?

3. Як класифікують сезонні мастила?

4. Як змінюється в’язкість мастила залежно від температури?

5. За якими показниками розраховують радіальні підшипники ковзання автотракторних двигунів?

6. Які середні і максимальні значення допустимого тиску на корінні і шатунні підшипники автотракторних двигунів?

7. Які робочі величини тиску і температури мастила у автотракторних двигунів?

8. Що характеризує критерій Рейнольдса стосовно радіальних підшипників ковзання?

9. Що характеризує і від яких показників залежить параметр Зоммерфельда стосовно радіальних підшипників ковзання?

10. Як визначаються максимальний, мінімальний і середній відносні зазори в радіальному підшипнику ковзання?

11. Які робочі величини зазорів у радіальних підшипниках ковзання автотракторних двигунів?

12. Які витрати мастила визначають при розрахунку радіальних підшипників ковзання?

13. Як відводиться тепло, що виникає в результаті тертя в підшипниках ковзання?

14. На основі яких рівнянь гідродинаміки створено гідродинамічну теорію розрахунку радіальних підшипників ковзання?

15. Що собою представляють гідродинамічний, гідростатичний і гідростатодинамічний підшипники ковзання?

16. Якими способами можна регулювати величину і розподіл тиску в радіальному підшипнику ковзання?

17. У чому особливість розрахунку підшипників ковзання скінченної довжини?

18. Що характеризує вантажність підшипника ковзання?

19. Як змінюється вантажність підшипника ковзання при зростанні зазору в підшипнику?

20. Які підшипники ковзання називають короткими?

21. У чому особливість розрахунку коротких підшипників ковзання?

22. Яка кількість тепла, від введеного в двигун тепла з паливом, відводиться системою мащення двигуна?

23. Які параметри враховуються при розрахунку об’єму мастила, для відводу необхідної кількості тепла?

24. Що являється визначальним параметром при розрахунку мастильного радіатора?

25. Які значення температури мастила в радіаторах у сучасних автотракторних двигунах?

26. Які значення температури повітря, що проходить через мастильний радіатор, приймають при розрахунках системи мащення двигуна?

27. Що при стаціонарному тепловому стані являється основним елементом тепловідводу від двигуна?

28. Яка середня температура охолоджувальної рідин в радіаторі допускається для закритих систем охолодження?

29. Який приймають перепад температур у розрахунках радіаторів автотракторних двигунів?

30. Як розраховують площу поверхні радіатора системи охолодження?

31. Який температурний перепад повітря у решітці радіатора приймають при його розрахунку?

32. Яка доля потужності витрачається на привод насосу системи охолодження двигуна?

ВИКОНАННЯ КУРСОВОГО ПРОЕКТУ

Згідно з завданням на проектування, студент ознайомлюється з вихідними даними для проектування двигуна, підбирає необхідний літературний матеріал; за погодженням з керівником проекту вибирає прототип двигуна і механізм (систему), детальну конструкторську розробку якого передбачено.

На наступному етапі проводиться тепловий і динамічний розрахунки двигуна.

При цьому визначаються основні показники роботи двигуна, характерні розміри циліндро-поршневої групи і кривошипно-шатунного механізму, такі як: потужність, витрати палива, крутний момент, а також їх зміна залежно від швидкісного режиму (зовнішня характеристика), літраж, діаметр і хід поршня, радіус кривошипу, довжину шатуна тощо.

Динамічний розрахунок передбачає визначення сил, що діють у кривошипно-шатунному механізмі, характер їх змін залежно від кута повороту колінчастого вала і режиму роботи двигуна.

Враховуючи конструкцію двигуна-прототипу, визначені в розрахунках розміри діаметра циліндрів, ходу поршня, довжин кривошипа і шатуна, здійснюється ескізний (на міліметрівці) технічний рисунок двигуна, що проектується, розробка і компоновка механізмів, систем, вузлів і деталей.

При компоновці двигуна необхідно звертати увагу на вибір відстаней між осями циліндрів, їх узгодженість з розташуванням клапанів і їх приводом, формою, розмірами і розташуванням камер згоряння, розмірами шатунних і корінних шийок колінчастого вала, в цілому – на можливість роботоспроможності двигуна.

Після ознайомлення і погодження ескізного варіанту двигуна з керівником проекту, студент приступає до остаточної розробки конструкції двигуна, його механізмів і систем.

Креслення виконуються олівцем, тонкими лініями на аркушах формату А1, з дотриманням норм і вимог стандартів. Основними кресленнями являються подовжній і поперечний розрізи двигуна (2 аркуши, додатки Б, В).

Подовжній розріз двигуна виконується у площині осей циліндрів і колінчастого вала. При виконанні креслення поршнева і шатунна групи повинні мати розрізи. Можуть за вказівкою керівника проекту виконуватись допоміжні розрізи по осях розподільного вала, клапанів, штовхачів, осях вентилятора або насосу системи охолодження.

Поперечний розріз двигуна, як правило, проводиться по осі першого циліндра з повним або частковим (1/4 поршня) вирізом поршня при його знаходженні в верхній мертвій точці. Допоміжні вирізи виконуються по осях клапанів, штовхача, мастильного насосу, приводу мастильного насосу або переривника-розподільника.

При виконанні подовжнього і поперечного розрізів двигуна, студент може використати у своєму проекті прототип, враховуючи отримані при розрахунках основні розміри і вдосконалюючи креслення прототипу.

При конструктивній розробці двигуна повинні бути враховані:

– можливість доступу до деталей і вузлів, контроль або регулювання яких здійснюються в експлуатації;

– технологічну можливість виготовлення деталей, збірки-розбірки вузлів;

– можливість забезпечення мащення деталей, між якими відбувається тертя під час їх руху в вузлах.

Студент повинен самостійно виконати конструкторську розробку одного-двох вузлів або основних деталей двигуна. Прийняті конструктивні рішення обґрунтовуються в пояснювальній записці.

Після ознайомлення і перевірки керівником проекту креслень двигуна, які виконані тонкими лініями, виправлення зроблених керівником зауважень студент здійснює наведення креслень, штриховку і остаточне оформлення аркушів.

При виконанні креслень допускається використання машинної графіки.

Важливим етапом проектування є проведення розрахунків на міцність деталей кривошипно-шатунного механізму, механізму газорозподілу, а також систем мащення і охолодження двигуна.

Пояснювальна записка до проекту повинна включати:

– завдання на проектування;

– вступ, у якому висвітлюються актуальність і мета проекту;

– обґрунтування вибору вихідних даних;

– тепловий розрахунок двигуна;

– динамічний розрахунок двигуна;

– обґрунтування компоновки двигуна і його вузлів;

– розрахунок на міцність основних деталей, механізмів і систем (відповідно до завдання);

– висновки;

– перелік використаних літературних джерел, нормативних і довідкових матеріалів;

– зміст.

Пояснювальна записка викладається технічно грамотно, стисло і чітко. Розрахунки супроводжуються кресленнями, ескізами, графіками, епюрами, таблицями.

Графіки, діаграми, епюри також представляють на захист у вигляді додаткових креслень (2 аркуші формату А1).

На першому аркуші формату А1 зображуються (додаток Г):

– індикаторна діаграма в координатах р – V;

– діаграми сил, що діють на поршень, у розгорнутого по куту повороту колінчастого вала вигляді;

– діаграми тангенціальної і нормальної сил, що діють на шатунну шийку колінчастого вала;

– діаграма сумарного індикаторного крутного моменту;

– полярна діаграма сил, що діють на шатунну шийку колінчастого вала.

На другому аркуші формату А1(додаток Д) зображуються:

– епюра зносу шатунної шийки колінчастого вала;

– матеріали, що відносяться до спеціального завдання курсового проекту, за допомогою яких висвітлюються результати розрахунків і конструктивні розробки студента.

У пояснювальній записці і на кресленнях можуть бути представлені результати науково-дослідної роботи за погодженням з керівником проекту.

Пояснювальна записка і креслення у завершеному вигляді підписуються керівником проекту і виносяться на його захист.

ЛІТЕРАТУРА

1. Лиханов В.А., Деветьяров Р.Р. Расчет автомобильных двигателей: Учебное пособие. – Киров: Вятская ГСХА, 2007. – 176 с.

2. Колчин А.И. Расчет автомобильных и тракторних двигателей: Учебное пособие для вузов / А.И. Колчин, В.П. Демидов. –3-е изд. – М.: Высшая школа, 2003. – 496 с.

3. Вихерт М.М. и др. Конструкция и расчет автотракторних двигателей / Под ред. Ю.А. Степанова. – М.: Машиностроение, 1964. – 324 с.

4. Архангельский и др. Автомобильные двигатели / Под ред. М.С Ховаха. – М.: Машиностроение, 1977. – 591 с.

5. Дьяченко Н.Х., Костин А.К., Пугачев Г.П. Теория двигателей внутреннего сгорания / Под ред. Н.Х.Дьяченко. – Л.: Машиностроение, 1974. – 551 с.

6. Сирота В. І., Сахно В. П. Автомобілі. Основи конструкції, теорія: Навчальний посібник. – К.: Арістей, 2007.– 288 с.

7. Хоменко І. М. Гідродинаміка гідростатодинамічного радіального підшипника ковзання / І. М. Хоменко, М. В. Кіндрачук, О. М. Яхно,

А. К. Кобринець // Машинознавство. – Л.: Львівський нац. політехн. ун-т. – 2009. – № 4 (142). – С. 29-33.

8. Хоменко І. М. Про корегування тиску компресійних поршневих кілець автомобільних двигунів / І. М. Хоменко, А. К. Кобринець // Вісн. Черніг. держ. технол. ун-ту. – 2009. – №.40 . – С. 137-142.

9. Яхно О. М. Гідродинаміка короткого радіального підшипника ковзання / О.М. Яхно, А. К. Кобринець, І. М. Хоменко // «Промислова гідравліка і пневматика».– 2009.– №1(23).– С. 42-47.

10. Анурьев В.И. Справочник машиностроителя. В 3-х томах. Том 2. – М.: Машиностроение, 1982. – 450 с.

11. Абрамчук Ф. І., Гутаревич Ю. Ф., Долганов К. Є., Тимченко І. І. Автомобільні двигуни. Підручник. Друге видання.–К.: Арістей, 2004, –476 с.

12. Хоменко І.М. Розв’язання рівняння Рейнольдса для підшипника ковзання скінченної довжини / І. М. Хоменко, А. К. Кобринець // Вісн. Черніг. держ. технол. ун-ту.– 2007.– № 30. – С. 17–25

13. Кобринець А.К. Про граничні умови при інтегруванні рівнянь гідродинаміки для радіального підшипника ковзання / А. К. Кобринець, О. М. Яхно, І. М. Хоменко // Всеукраїнський науково-технічний журнал «Промислова гідравліка і пневматика». – Вінниця.: – 2007. –

№ 4(18).– С. 37 – 40.

14. Хоменко І.М. Про розрахунок підшипника ковзання з примусовим постачанням мастила / І. М. Хоменко, А. К. Кобринець // Вісн. Черніг. держ. технол. ун-ту. – 2008. – №. 34. – С. 18–27.

ДОДАТКИ

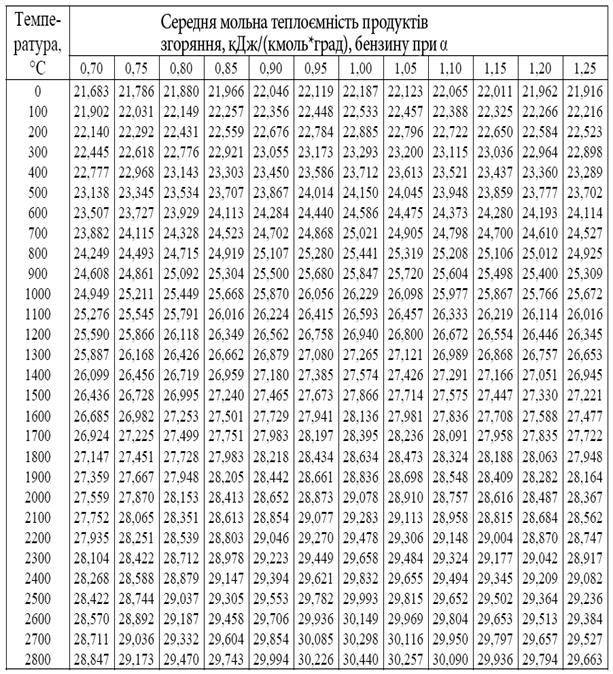

Додаток А – Середня мольна теплоємність для бензину

Додаток А (продовження) – Середня мольна теплоємність для дизельного палива

Додаток Б – Подовжній розріз двигуна МеМЗ 245 (прототип)

1 - головка циліндрів; 2 - кришка головки циліндрів; 3.4 - прокладка і кришка мастиловідділювача; 5 - фланець карбюратора для кріплення повітряного фільтру; 6 – паливний насос; 7 - розподільный вал; 8 - ведуча шестерня приводу датчика-розподільника; 9 - кулачок приводу паливного насосу; 10 - корпус приводу датчика-розподільника і паливного насосу; 11 – відвідний патрубок; 12 - блок циліндрів; 13 – натискний диск зчеплення; 14 - ведений диск зчепления; 15. 38 - болти; 16 - маховик; 17. 28. 36 - манжети; 18 – тримач манжети; 19 - колінчастий вал; 20- вкладиші корінних підшипників колінчастого валу; 21 - упорні шайби (півкільця) підшипника колінчастого валу; 22 - вкладиш середнього корінного підшипника колінчастого валу; 23 - мастилозаспокоювач; 24 - приймач мастильного насосу; 25 - вкладиш нижньої головки шатуна; 26 - мастильний картер; 27-мастильний насос; 29-шків приводу генератора; 30-ведучий шків колінчастого валу; З! - гайка; 32 - шпонка; 33 - шатун з поршнем, поршневим пальцем і кільцами; 34-натяжний ролик; 35-шків приводу розподільного валу; 37-стопорна шайба; 39, 40- внутрішній і зовнішній кожухи плоскозубчастого пасу

Додаток В – Поперечний розріз двигуна МеМЗ 245 (прототип)

1 - карбюратор; 2 - кришка головки циліндрів; 3 - кришка мастилозаливної горловини; 4 - прокладка кришки головки циліндрів; 5 - головка циліндрів; 6 - болт кріплення головки циліндрів; 7 - наконечник свічі; 8 - датчик-розподільник; 9 - свіча запалювання; 10 - прокладка головки циліндрів; 11-мастилозамірювальний стержень; !2-трубка перепускна; 13-палець поршня; !4- поршень; 15 - шатун; 16 - трубка мастилозамірювального стержня: 17 - колінчастый вал; 18 - прокладка мастильного картера; 19 – мастило зливна пробка; 20 - мастильний фільтр; 21 - випускний колектор; 22 - рим-планка: 23 - впускний колектор; 24 - проставка фланця; 25 – паливо збірник; 26 - прокладка фланця карбюратора. Рівні мастила Л - верхній (3,45 л): Б - нижній (2,45 л).

Додаток Г – Індикаторна діаграма і сили інерції

Додаток Д – Графіки навантаження колінчастого вала і діаграма «час-переріз» прохідного каналу клапана

Розрахунок основних деталей автотракторних двигунів

При виконанні розрахунків і конструюванні деталей двигуна, необхідно взяти, отримані при тепловому і динамічному розрахунках, показники і параметри, які безпосередньо відносяться до конкретної деталі, намалювати ескіз деталі з простановкою необхідних для розрахунку розмірів, а також – відомості з технології виготовлення і матеріалів для аналогічних деталей, обґрунтувати використання розрахункових формул із посиланнями на відповідні літературні джерела.

Форма і розміри деталей встановлюються на підставі відомих статистичних даних, у першу чергу, даних двигуна, вибраного у якості прототипу. Мають бути також враховані досягнення у створенні нових зразків двигунів подібного типу.

У даному навчальному посібнику розглянуто розрахунки і конструювання деталей кривошипно-шатунного і газорозподільного механізмів, систем мащення і охолоджування двигуна.

Застосування методів розрахунку деталей і механізмів бензинового двигуна проілюстровано чисельними викладками.

Последнее изменение этой страницы: 2019-05-08; Просмотров: 271; Нарушение авторского права страницы