|

Архитектура Аудит Военная наука Иностранные языки Медицина Металлургия Метрология Образование Политология Производство Психология Стандартизация Технологии |

|

Архитектура Аудит Военная наука Иностранные языки Медицина Металлургия Метрология Образование Политология Производство Психология Стандартизация Технологии |

Выбор главных двигателей и основных параметровСтр 1 из 6Следующая ⇒

СЕВМАШВТУЗ

Курсовой проект Дисциплина: “Судовые дизеля” Тема “Проектирование судового двигателя внутреннего сгорания”

Северодвинск 2006 Исходные данные

Тип судна – сухогруз Водоизмещение D=2400тонн Скорость судна u =16 узлов Степень сжатия e= 15 Массовая доля углерода С=84% Массовая доля водорода H=15% Массовая доля кислорода О=1% Введение

Судовая энергетическая установка (СЭУ) предназначена для обеспечения движения судна и снабжения необходимой энергией всех судовых потребителей. От СЭУ существенно зависят экономические показатели транспортного судна, уровень его строительной стоимости и текущих эксплуатационных затрат по содержанию. Затраты на СЭУ в среднем составляют 20...35 % общей строительной стоимости судна и 40...60 % затрат на содержание судна на ходу. Кроме того, основные качества транспортных судов - безопасность плавания, мореходность и провозоспособность - в значительной мере обеспечиваются СЭУ. В связи с этим проектирование СЭУ является одним из важнейших этапов создания судна. Механизмы и оборудование СЭУ, предназначенные для обеспечения движения судна, составляют главную энергетическую установку (ГЭУ). Основными элементами ГЭУ являются главный двигатель, валопровод и движитель. Источники электроэнергии с первичными двигателями, преобразователями и передаточными трассами составляют электроэнергетическую установку. Технические комплексы, обеспечивающие различные судовые нужды (опреснение воды, паровое отопление, кондиционирование воздуха и т.д.), относятся к вспомогательной установке. Функционирование главной, вспомогательной и электроэнергетической установок обеспечивается различными системами, основными из которых являются топливные, масляные, охлаждения, сжатого воздуха, газоотвода и др. Эффективное использование ДЭУ, надёжная их эксплуатация и высокая производительность труда обслуживающего персонала обеспечиваются комплексной автоматизацией установки. Автоматизированные ДЭУ с безвахтенным обслуживаем получили широкое распространение на судах морского флота. Выбор главных двигателей и основных параметров

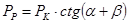

Определение суммарных мощностей главных двигателей Примерное значение мощности можно определить при помощи адмиралтейского коэффициента:

Где: D=2400т – водоизмещение судна u=16 узлов – скорость судна 1/С – обратный адмиралтейский коэффициент Принимаем СОД фирмы S.E.M.T. с эффективной мощностью Nец =650 э.л.с., числом цилиндров i=6, отношением S/D=1.2, числом оборотов n=520 об/мин

Тепловой расчёт ДВС

Теплота сгорания топлива

Низшая теплота сгорания топлива может быть определена по формуле Д.И.Менделеева: QH=33, 9· С+103· Н-10, 9· (О-S)– 2, 5· W Полагая С=84%, Н=15%, О2=1%, получим QН=33, 9× 0, 84+103× 0, 15-10, 9× 0, 01=43.817 МДж/кг

Процесс пополнения -Давление в конце пополнения:

Где: j=0.6÷ 0.7- коэффициент скорости истечения. Т0=293К - температура окружающей среды. С1 - скорость поступающего заряда через сечения клапана С1=Сm× k=8.14× 7.5=61.05 м/с к=6÷ 9 - коэффициент, выражающий отношение площади поршня F к расчётной площади сечения всех полностью открытых впускных клапанов. Cm=8.14 м/с – средняя скорость поршня C2=1, 57× C1=1, 57× 61.05=95.85 м/с – наибольшая скорость протекания свежего заряда через выпускной клапан. -Коэффициент остаточных газов для расчёта четырёхтактного двигателя с наддувом:

Где: Dt=170C – повышение температуры воздуха вследствие нагрева в системе двигателя. e=15 – степень сжатия Тг=800К – температура остаточных газов Рг=105000 Па – давление остаточных газов -Температура смеси в конце наполнения:

-Коэффициент наполнения через коэффициент остаточных газов:

Процесс сжатия

Давление конца сжатия:

Где: n1 =1, 38- показатель политропы Температура конца сжатия:

Процесс сгорания

Прежде всего необходимо определить кол-во воздуха, теоретически необходимого для сгорания 1 кг. топлива:

Действительное количество воздуха: Ms=a× M0=1.8× 0.51=0, 918 кмоль/кг Где: a=1.3÷ 1.8 – коэффициент избытка воздуха при горении Мольное количество смеси воздуха и остаточных газов, находящихся в цилиндре до горения: M1=(1+gг)× MS =(1+0, 036)× 0, 978=1.005 кмоль/кг Количество молей продуктов сгорания:

Действительный коэффициент молекулярного изменения:

Мольное количество остаточных газов:

0.955=0.918+0.0375 СО2:

0.07+0.075=0.145 Количество СО2: Н2О:

0.0375=0.018+0.0195 воздух 0, 918 0, 961 СО20, 018 0, 019 =1 Н2О0, 0195 0, 020 Теплоемкости смеси газов определим по формулам:

Температура

Где: x=0.75÷ 0.92 - коэффициент использования тепла l =1.35÷ 1.55 - степень повышения давления для СОД

Степень предварительного расширения определяется зависимостью:

Степень последующего расширения:

По опытным данным значения Процесс расширения

Давление начала расширения:

Давление и температура в конце расширения:

Где: n2 =1, 25 –показатель политропы расширения

Процесс выпуска

В связи с тем, что в момент открытия выпускного клапана давление в цилиндре сравнительно высокое, приходится выпускной клапан открывать с некоторым опережением, несколько ранее прихода поршня в Н.М.Т., чтобы избежать большого противодавления на поршень и, кроме того, чтобы ускорить и улучшить очистку цилиндра от остаточных газов. Ввиду того, что характер колебаний давления газов при выпуске не поддаётся точному теоретическому подсчёту, в расчётах обычно вместо переменного давления используют среднее постоянное давление газов в период выпуска Рг. Это давление выше давления в выпускной трубе Р'г. По практическим данным можно принять Рг = 0, 103..., 0123 Мн/м2 и Р'г = 0, 101...0, 108 Мн/м2. Меньшие значения относятся к тихоходным двигателям, а большие - к быстроходным. Средняя температура отработавших газов для четырёхтактных ДВС - 350...600 0С Принимаем: Рг=0.12 МПа – среднее постоянное давление газов в период выпуска Р¢ г=0.105 МПа – давление в выпускной трубе. Диаграмма движущих усилий

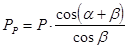

Удельные силы, действующие в кривошипно-шатунном механизме (КШМ) и отнесённые к единице площади поршня Р (н/ - удельные силы, образующиеся от давления газов на поршень Ps; - удельные силы тяжести движущихся частей Pb; - удельные силы инерции поступательно движущихся частей In; - удельные силы трения в механизме двигателя Pт; Давление газов на поршень Pz – величина переменная при любом положении мотыля может быть определена по развёрнутой индикаторной диаграмме. Сила тяжести Рв:

Где: m=1000÷ 3000 кг/м2 – удельная масса поступательно движущихся частей. Удельные силы поступательно движущихся масс определяются как произведение удельной массы поступательно движущихся частей, отнесённой к единице площади поршня

При построении диаграммы движения усилий в качестве оси абсцисс принимают атмосферную линию и строят развёрнутую индикаторную диаграмму. Вниз от атмосферной линии откладывают удельную силу тяжести движущихся частей и проводят пунктирную линию. Далее по формуле (

R= Где: R – радиус мотыля L – длина шатуна.

Следовательно

С достаточной степенью точности кривую удельных сил инерции можно построить по способу Толле, для чего следует отложить расстояние АВ в масштабе абсцисс развёрнутой индикаторной диаграммы, а затем из точки А в масштабе ординат развёрнутой диаграммы отложить удельную силу инерции в ВМТ (верхней мёртвой точке) Ino. В том же масштабе из точки В вниз откладывают удельную силу инерции в НМТ. Точки C и D соединяют прямой. Из точки пересечения CD с АВ откладывают вниз в принятом масштабе ординат величину EF, равную:

Переведём полученные значения в миллиметры: АС=37.63мм ВD=22.36мм АВ=120мм EF=22.45мм Точку F соединяют прямыми с точками C и D. Линии CF и FD делят на одинаковое число равных частей и соединяют точки одного и того же номера прямыми. Через точки C и D по касательным и прямым, соединяющим одинаковые номера, проводят главную огибающую линию, которая и будет кривой удельных сил инерции. Диаграмма касательных усилий

Удельная сила, действующая на 1 м2 площади поршня, будет равна соответствующей ординате из диаграммы движущих сил, умноженной на масштаб ординат. Удельную силу Р раскладывают на две составляющие (смотри рис.5) - нормальную Рн и по оси шатуна Рш:

Удельную силу, действующую по оси шатуна, так же раскладывают на две составляющие: радиальную Рр и касательную Рк:

Объединив предыдущие формулы получим:

При построении диаграммы касательных усилий по оси абсцисс откладывают углы поворота радиуса мотыля, а по оси ординат значения Рк, соответствующим этим углам. Отрезок, равный основанию диаграммы движущих усилий, разбивают на участки по 150. Для учёта поправки Брилса берут отрезок АВ, равный одному ходу поршня в масштабе чертежа развёрнутой индикаторной диаграммы (рис.6). Проводят полуокружность радиусом R и вправо от центра О откладывают поправку Брилса:

Из точки O’ через каждые 150 проводят прямые до пересечения с полуокружностью. Спроецировав полученные точки пересечения на основание АВ, получим различные положения поршня с учётом влияния конечной длины шатуна, которые наносим на диаграмму движущих усилий. Для участков сжатия и выпуска величину OO’ откладывают влево от ВМТ. Далее снимают с диаграммы движущих усилий величины Р для 150, 300, 450 и т.д.

Таблица 1

Далее откладывается значение Pk по Ох. Определяем ординату наивысшей тчк. горения, у меня она Соединив концы отмеченных ординат плавной кривой, получим диаграмму удельных касательных усилий. Знак удельной силы Рк считается положительным, если направление Рк совпадает с направлением движения поршня, и отрицательным, если Рк направлена в сторону, противоположную его перемещению. При положительном значении Рк силы, действующие в механизме, будут являться движущими, а при отрицательном - силами сопротивления. Площадь диаграммы удельных касательных усилий есть величина, пропорциональная работе касательной силы за один цикл. Силы инерции изменяют только форму диаграммы, а площадь её остаётся неизменной, так как работа этих сил за полный цикл равна нулю. Значение Pk [ МПа ] | 0 | -0.493 | -0.767 | -0.707 | -0.364 | 0.095 | 0.492 | 0.714 | 0.745 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 0.745 | 0.633 | 0.445 | 0.224 | 0 | -0.225 | -0.451 | -0.666 | -0.832 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| -0.832 | -0.941 | -0.938 | -0.856 | -0.758 | -0.708 | -0.698 | -0.548 | 0 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 0 | 1.186 | 1.735 | 1.708 | 1.577 | 1.454 | 1.345 | 1.207 | 1.015 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 1.015 | 0.780 | 0.522 | 0.259 | 0 | -0.224 | -0.443 | -0.633 | -0.745 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| -0.745 | -0.724 | -0.493 | -0.097 | 0.363 | 0.705 | 0.761 | 0.495 | 0 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ∑ | 0.183 | 0.441 | 0.504 | 0.531 | 1.16 | 1.097 | 1.006 | 0.57 | 0.183 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Детали поршневой группы

Расчёт поршня.

Рис. 1 - Конструктивные размеры поршня

1. Диаметр головки поршня:

D1=D-(0, 0008...0, 008)× D=0.390-0, 008× 0.390=0.3869 м.

2. Диаметр юбки поршня:

D2=D-(0, 0008...0, 008)× D=0.3869 м.

3. Толщина днища:

d=(0, 12...0, 18)× D=0.060 м.

4. Расстояние от первого кольца до кромок днища:

C=(0, 15...0, 3)× D=0.080 м.

5. Толщина цилиндрической стенки головки:

S1=(0, 03...0, 1)× D=0.020м.

6. Толщина направляющей части юбки:

S2=(0, 02...0, 05)× D=0.010м.

7. Длина направляющей части юбки:

Lн=(1.3…1.4)× S=0.611м.

8. Расстояние от нижней кромки юбки до оси поршневого кольца:

Lп=(0.6…0.9)D=0.351м.

9. Полная длина поршня тихоходных ДВС тронкового типа:

L=(1.05…1.3)S=0.500м.

10. Необходимая длина направляющей части поршня:

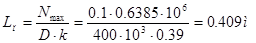

Где: Nmax=0.1× Pz – при l=1/4

k=400× 103 Н/м2 – допускаемое удельное давление на 1м2 площади проекции боковой поверхности поршня

Мн – сила, действующая на поршень в конце сгорания топлива.

Мн – сила, действующая на поршень в конце сгорания топлива.

11. Расчёт поршня на изгиб:

Где: d=(0.08…0.15)× D=0.039м – толщина днища для стальных охлаждаемых поршней;

[sиз]£ 150× 106 Н/м2 – допускаемое напряжение на изгиб для стальных поршней;

– условие прочности выполняется.

– условие прочности выполняется.

Расчёт поршневого пальца.

1. Диаметр пальца:

d=(0, 35...0, 45)× D=0.156м.

2. Длина вкладыша головного подшипника:

l=(0, 45...0, 47)× D=0.180м.

3. Внутренний диаметр кольца:

d0=(0, 4...0, 5)× d=0.078м.

4. Длина пальца:

lп=(0, 82...0, 85)× D=0.325м.

5. Расстояние между серединами опор пальца:

l1=l+(lп-l)/2=0.180+(0.325-0.180)/2=0.2525м.

6. Длина опорной части бабышки:

a=(lп-l)/2=0.0725м.

7. Напряжение изгиба, возникающее в момент действия силы:

8. Напряжение среза:

9. Условие прочности выполняется, т.к. выполняются условия:

sиз£ [s]из; sср£ [s]ср:

sиз=31 МПа < [s]из=(150...180) МПа;

sср=22.28 МПа < [s]ср=50 МПа.

10. Для определения степени овализации пальца, определим по методу Кинасошвили увеличение наружного диаметра в горизонтальной плоскости:

Где: Е=2, 1× 1011Па – модуль Юнга стали.

Условие  < 0, 07 выполняется.

< 0, 07 выполняется.

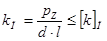

11. Удельное давление в подшипнике скольжения

,

,

Где:  =(20…25)× 106Па – допускаемое давление на вкладыш, изготовленный из бронзы.

=(20…25)× 106Па – допускаемое давление на вкладыш, изготовленный из бронзы.

Условие прочности выполнено.

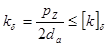

12.Удельное давление на гнездо бобышки

Где:  =(25…45)× 106Па – допускаемое давление на бобышку, изготовленный из чугуна.

=(25…45)× 106Па – допускаемое давление на бобышку, изготовленный из чугуна.

.

.

Условие прочности выполняется.

Расчёт коленчатого вала

Рис. 2 - Конструктивные размеры коленчатого вала

1. Валы изготовляют из углеродистых сталей 35 и 45, легированных сталей марок 30Х, 45Х, 18ХН, 20ХН3А, 30ХМА, а также из модифицированного чугуна марки СЧ 38-60. Механические характеристики марок сталей, применяемых для изготовления коленчатых валов

Материал коленчатого вала – сталь 18ХН

sр=60¸ 65кг/мм2 – предел прочности при растяжении

sт=34¸ 35кг/мм2 – предел текучести

2. Диаметр коленчатого вала:

Где: D=390мм – диаметр цилиндра

S=470мм – ход поршня

L=3042мм – расстояние между центрами рамовых подшипников

А=51.7

В=82

С=1.19

- безразмерный коэффициент.

- безразмерный коэффициент.

3. Диаметр шатунный (dш) и рамовой (dр) шейки:

dш=250мм; dр=240мм – принимаем, в соответствии с двигателем прототипом.

4. Толщина щеки:

t³ 0, 56× dш=0.15м.

5. Ширина щеки:

h³ 1, 33× dш=0.34м.

6. Длина шатунной шейки:

lш=(0, 65...1)× dш=0.7× 0.25=0.175м.

7. Длина рамовой шейки:

lр=(0, 85...1)× dр=0.9 × 0.24=0.216м.

8. Расстояние между осями коренной и шатунной шеек R, между средним слоем щеки и серединой рамового подшипника а2, между серединами рамовых шеек а1:

R=0.235м; а2=0.180м; а1=0.640м – принимаем в соответствии с прототипом.

9. Радиусы закруглений:

- у мотылевой шейки: r1³ 0, 07dш=20мм

- у рамовой шейки: r2³ 0, 5dр=120мм

- у фланца: r3³ 0, 125dр=30мм

10. Размеры вала проверяют для двух опасных положений:

- в ВМТ, когда на мотыль действуют наибольшая радиальная сила и касательная сила, передаваемая от цилиндров, расположенных впереди;

- при повороте мотыля на угол, соответствующий максимальному касательному усилию (угол a2).

11. Значение углов (абсцисс), ординаты которых подлежат суммированию в первом опасном положении, соответствуют: 0, 0+a0, 0+a01,.... (число углов равно числу цилиндров i). a0 - угол между двумя последующими вспышками равен:

a0=720/i=720/6=120°

12. Значения углов, ординаты которых подлежат суммированию в первом опасном положении: 0°, 120°, 240°, 360°, 480°, 600°.

Значения углов, ординаты которых подлежат суммированию во втором опасном положении: 19°, 159°, 259°, 379°, 499°, 619°.

13. Определение наиболее нагруженного мотыля в 1 опасном положении (заполнение таблицы производят в порядке последовательности вспышек):

Значения Рр и Рк при разных углах поворота мотыля для 1 опасного положения:

Угол b можно найти из уравнения:

Таблица 3

| № мотыля | Pp и Pk [Мн/ | Угол поворота мотыля, град. | порядок вспышек | |||||

| 0 720 | 120 | 240 | 360 | 480 | 600 | |||

| 1. | Pk | 0 | 0.745 | -0.832 | 0 | 1.015 | -0.724 | 1. |

| Pp | -1.645 | -0.683 | 0.763 | 2.432 | -0.93 | 0.683 | ||

| 2. | Pk | -0.832 | 0 | 1.015 | -0.724 | 0 | 0.745 | 5. |

| ∑ Pk | -0.832 | 0.745 | 0.183 | -0.724 | 1.015 | 0.021 | ||

| Pp | 2.432 | |||||||

| 3. | Pk | 1.015 | -0.724 | 0 | 0.745 | -0.832 | 0 | 3. |

| ∑ Pk | 0.183 | 0.021 | 0.183 | 0.021 | 0.183 | 0.021 | ||

| Pp | 2.432 | |||||||

| 4. | Pk | 0.745 | -0.832 | 0 | 1.015 | -0.724 | 0 | 6. |

| ∑ Pk | 0.928 | -0.811 | 0.183 | 1.036 | -0.541 | 0.021 | ||

| Pp | 2.432 | |||||||

| 5. | Pk | -0.724 | 0 | 0.745 | -0.832 | 0 | 1.015 | 2. |

| ∑ Pk | 0.204 | -0.811 | 0.928 | 0.204 | -0.541 | 1.036 | ||

| Pp | 2.432 | |||||||

| 6. | Pk | 0 | 1.015 | -0.724 | 0 | 0.745 | -0.832 | 4. |

| ∑ Pk | 0.204 | 0.204 | 0.204 | 0.204 | 0.204 | 0.204 | ||

| Pp | 2.432 | |||||||

Произведя суммирование Рк цилиндров, расположенных впереди, т.е. значений Рк, вписанных в таблицу выше строки данного мотыля, находят мотыль, передающий наибольшее касательное усилие. Из таблицы видно, что при максимальном значении Рр=2.432 МН/м2 наибольшее касательное усилие от других цилиндров, равное SРк=1.015МН/м2, передаёт мотыль четвёртого цилиндра. Таким образом, в первом опасном положении следует рассчитывать мотыль четвёртого цилиндра, как передающий наибольшее касательное усилие от цилиндров, расположенных впереди.

14. Определения наиболее нагруженного мотыля во втором опасном сечении: суммируем ординаты кривой касательных усилий для угла поворота a1 с учётом последовательности вспышек. Вносимое значение Рр может быть определено как:

.

.

Из полученной таблицы находят наиболее неблагоприятное сечение радиальной и касательной сил.

Таблица 4

| № мотыля | Pp и Pk [Мн/ | Угол поворота мотыля, град. | порядок вспышек | |||||

| 21.6 | 141.6 | 261.6 | 381.6 | 501.6 | 621.6 | |||

| 1. | Pk | -0.648 | 0.557 | -0.950 | 1.726 | 0.670 | -0.648 | 1. |

| Pp | -1.278 | -0.986 | -0.398 | 3.405 | -1.186 | -0.271 | ||

| 2. | Pk | -0.950 | 1.726 | 0.670 | -0.648 | -0.648 | 0.557 | 5. |

| ∑ Pk | -1.598 | 2.283 | -0.280 | 1.078 | 0.022 | -0.091 | ||

| Pp | 3.405 | |||||||

| 3. | Pk | 0.670 | -0.648 | -0.648 | 0.557 | -0.950 | 1.726 | 3. |

| ∑ Pk | -0.928 | 1.635 | -0.928 | 1.635 | -0.928 | 1.635 | ||

| Pp | 3.405 | |||||||

| 4. | Pk | 0.557 | -0.950 | 1.726 | 0.670 | -0.648 | -0.648 | 6. |

| ∑ Pk | -0.371 | 0.685 | 0.798 | 2.305 | -1.576 | 0.987 | ||

| Pp | 3.405 | |||||||

| 5. | Pk | -0.648 | -0.648 | 0.557 | -0.950 | 1.726 | 0.670 | 2. |

| ∑ Pk | -1.019 | 0.037 | 1.355 | 1.355 | 0.150 | 1.657 | ||

| Pp | 3.405 | |||||||

| 6. | Pk | 1.726 | 0.670 | -0.648 | -0.643 | 0.557 | -0.950 | 4. |

| ∑ Pk | 0.707 | 0.707 | 0.707 | 0.707 | 0.707 | 0.707 | ||

| Pp | 3.405 | |||||||

Первое опасное положение.

Расчёт шатунной шейки.

Рис. 3 - Расчет шатунной шейки

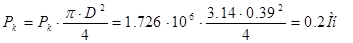

15. Сила давления в конце горения:

16. Момент, изгибающий шатунную шейку:

17. Напряжение изгиба:

где Wиз - осевой момент сопротивления [м3] для сплошной шейки равен W=0, 1d3.

18. Наибольшее касательное усилие от расположенных (выше) впереди цилиндров:

19. Момент, скручивающий мотылёвую шейку:

Мкр=Рк× R=155.6× 0, 125=19450 Нм

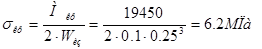

20. Напряжение кручения:

21. Эквивалентное напряжение в шейке:

22. Условие прочности выполняется, т.к.:

s =66.47МПа < [s]=120МПа.

Расчёт рамовой шейки.

Рис. 4 - Расчет рамовой шейки

23. Изгибающий момент:

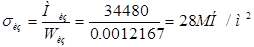

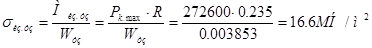

24. Напряжение изгиба:

25. Напряжение кручения:

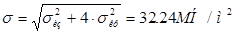

26. Эквивалентные напряжения:

27. Условие прочности выполняется:

s =32.24 МН/м2 < [s]=120 МН/м2.

Расчёт щеки.

Рис. 5 - Расчет щеки

28. Изгибающий момент:

29. Момент сопротивления на широкой стороне щеки:

м3

м3

30. Напряжение изгиба:

,

,

31. Момент сопротивления на узкой стороне щеки:

м3

м3

32. Напряжение изгиба на узкой стороне щеки:

33. Напряжение сжатия от силы Pz/2:

34. Суммарное напряжение:

s =sиз.щ.+sиз.уз.+sсж.=17.7+30+6.2=53.9МПа

35. Условие прочности выполняется:

s =53.9 МН/м2 < [s]=120 МН/м2.

Второе опасное положение .

Расчёт шатунной шейки.

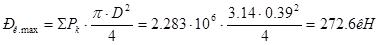

36. Наибольшее касательное усилие одного цилиндра:

37. Наибольшее радиальное усилие одного цилиндра:

38. Изгибающий момент от наибольшего касательного усилия:

39. Изгибающий момент от наибольшего радиального усилия:

40. Напряжение изгиба от действия Миз.к.:

41. Напряжение изгиба от действия Миз.r.:

42. Равнодействующее напряжение изгиба:

43. Суммарное касательное усилие, передаваемое шейкой рамового подшипника:

44. Касательное усилие от впереди расположенных цилиндров:

Ркп=Рk.max-Pk=0.2726-0.2=0.0726 МН

45. Крутящий момент от касательной силы Ркп:

Мкр.п=Ркп× R=72600× 0.125=9 кН· м

46. Крутящий момент от касательной силы одного цилиндра:

Нм

Нм

47. Напряжение кручения от моментов Мкр1 и Мкр.п:

48. Суммарное напряжение кручения:

sкр=sкр1+sкр.п=6.88 МН/м2

49. Эквивалентное напряжение в шатунной шейке:

50. Условие прочности выполняется:

s =47.8 МН/м2 < [s]=120 МН/м2

Расчёт щеки.

51. Изгибающий момент на широкой стороне щеки:

Нм

Нм

52. Напряжение изгиба на широкой стороне щеки:

53. Напряжение изгиба на узкой стороне щеки:

54. Напряжение сжатия силой Рr /2:

55. Суммарное напряжение:

s =sиз.щ+sиз.уз+sсж=29, 14+36, 098+48, 24=113, 478Н/м2

56. Момент, скручивающей щеки:

Последнее изменение этой страницы: 2019-10-04; Просмотров: 169; Нарушение авторского права страницы