|

Архитектура Аудит Военная наука Иностранные языки Медицина Металлургия Метрология Образование Политология Производство Психология Стандартизация Технологии |

|

Архитектура Аудит Военная наука Иностранные языки Медицина Металлургия Метрология Образование Политология Производство Психология Стандартизация Технологии |

МАТЕРИАЛОВЕДЕНИЕ. МАТЕРИАЛОВЕДЕНИЕ И ТЕХНОЛОГИЯ МАТЕРИАЛОВ. КОНСТРУКЦИОННЫЕ И БИОМАТЕРИАЛЫ.Стр 1 из 5Следующая ⇒

МАТЕРИАЛОВЕДЕНИЕ. МАТЕРИАЛОВЕДЕНИЕ И ТЕХНОЛОГИЯ МАТЕРИАЛОВ. КОНСТРУКЦИОННЫЕ И БИОМАТЕРИАЛЫ.

Методические рекомендации к лабораторным работам для студентов всех специальностей и направлений подготовки СТРУКТУРА И СВОЙСТВА ОСНОВНЫХ МАШИНОСТРОИТЕЛЬНЫХ МАТЕРИАЛОВ

Могилев 2018 УДК 669.01 ББК 30.3 М 34

Рекомендовано к опубликованию учебно-методическим управлением ГУ ВПО «Белорусско-Российский университет»

Одобрено кафедрой «Технология металлов» «21» марта 2018 г., протокол № 6 Составители: д-р техн. наук, проф. Ф. Г. Ловшенко; канд. техн. наук, доц. А. И. Хабибуллин

Рецензент канд. техн. наук, доц.

Изложены основные теоретические положения и методические указания к выполнению следующих лабораторных работ: «Изучение зависимости между структурой и свойствами чугунов», «Изучение зависимости между структурой и свойствами легированных сталей», «Цветные металлы и сплавы», «Выбор стали и назначение режима термической обработки», «Пластические массы». Учебное издание

МАТЕРИАЛОВЕДЕНИЕ. МАТЕРИАЛОВЕДЕНИЕ И ТЕХНОЛОГИЯ МАТЕРИАЛОВ. КОНСТРУКЦИОННЫЕ И БИОМАТЕРИАЛЫ. СТРУКТУРА И СВОЙСТВА ОСНОВНЫХ МАШИНОСТРОИТЕЛЬНЫХ МАТЕРИАЛОВ Ответственный за выпуск Д.И. Якубович

Технический редактор И. В. Русецкая

Компьютерная верстка Н. П. Полевничая

Подписано в печать . Формат 60х84 1/16. Бумага офсетная. Гарнитура Таймс. Печать трафаретная. Усл.-печ. л. . Уч.-изд. л. . Тираж 215 экз. Заказ № Издатель и полиграфическое исполнение Государственное учреждение высшего профессионального образования «Белорусско-Российский университет» ЛИ № 02330/375 от 29.06.2004 г. 212005, г. Могилев, пр. Мира, 43

© ГУ ВПО «Белорусско-Российский университет», 2018 Содержание

Задание по работе 1 Вычертить диаграмму состояния железоуглеродистых сплавов, ее участок, соответствующий чугунам. 2 Дать характеристику серым чугунам, зарисовать микроструктуру. Привести марки СЧ, назвать их механические свойства и область применения. 3 Дать характеристику ковким чугунам. Описать способ их получения, начертить график отжига. Объяснить формирование структуры КЧ с определенной (по заданию преподавателя) металлической основой. Зарисовать микроструктуру, указать свойства и область применения КЧ. 4 Дать характеристику высокопрочным чугунам. Объяснить способ получения, зарисовать микроструктуру. Назвать марки ВЧ, их свойства, область применения и преимущества перед другими чугунами.

Задание по работе 1 Изучить: влияние легирующих элементов на полиморфизм стали, стойкость переохлажденного аустенита, мартенситное превращение, превращения при отпуске; классификацию и и маркировку сталей. 2 Изучить структуры предложенных шлифов, зарисовать и указать структурные составляющие, фазы, прогнозировать свойства.

Таблица 14.1 – Типовая термообработка сталей

Конструкционные | ||||||||||||||||||||||||||||||||||

| До 0, 3 % – низкоуглеродистые | 08кп | Для холодной штамповки | Высокая пластичность | |||||||||||||||||||||||||||||||

| ВСт.3, 09Г2, 17ГС, 10ХСНД | Для сварных конструкций | Хорошая свариваемость | ||||||||||||||||||||||||||||||||

| 18ХГТ, 20Х, 20ХГР | Цементируемые изделия (пальцы, шестерни, оси) | Износостойкая поверхность, вязкая сердцевина | Неполная | М + +ЦII+ +Аост | Низкий | Мо + +ЦII | ||||||||||||||||||||||||||||

| (0, 3 –0, 5) % – среднеуглеродистые | 30Х, 35ХМ, 40Х, 40ХН, 40ХФА, 50Х, 50ХН, | Ответственные детали при высоких нагрузках (шатуны, коленвалы, цапфы) | Надежность от хрупкого разрушения | Полная | М | Высокий | Со | |||||||||||||||||||||||||||

| (0, 5–0, 8) % – высокоуглеродистые | 50С2, 50ХГФА, 60СГА, 65Г, 70С3А | Пружины, рессоры | Высокая упругость | Полная | М + + Аост | Средний | То | |||||||||||||||||||||||||||

| Инструментальные | ||||||||||||||||||||||||||||||||||

| доэвтектоидные | для горячей штамповки | 3Х2В8Ф, 5ХНМ, 5ХГР, 4Х5В2ФС | Техоснастка для горячей штамповки (работающая при температурах 400 0С и более) | Высокие механические свойства при рабочей температуре | Полная | М | Средний (Траб= =Тотп) | То или (тростосорбит) | ||||||||||||||||||||||||||

| для холодной штамповки | 6ХС, У7, 6ХВ2С, 7ХГ2ВМ | Техоснастка для холодной штамповки при значительных ударных нагрузках | Высокая твердость и прочность при повышенной вязкости инструментов | Полная | М + +Аост | Низкий | М0 | |||||||||||||||||||||||||||

| заэвтектектоидные | 9ХС, Х, ХГ, ХГР, У12, В1 | Режущий, мерительный, штамповый инструмент для холодной штамповки | Высокая твердость | Неполная | М + +ЦII+ +Аост | Низкий | Мо + +ЦII | |||||||||||||||||||||||||||

15 Лабораторная работа № 15. Цветные металлы и сплавы

Цель работы: изучение микроструктуры и свойств цветных металлов и сплавов и установление связи между структурой сплава и соответствующей диаграммой состояния.

Алюминий и его сплавы. Алюминий кристаллизуется в гранецентрированной кубической решетке. Наиболее характерные свойства его – малый удельный вес (g = 2, 7), низкая температура плавления (657 оС), высокие тепло- и электропроводность, пластичность, отражательная способность.

Алюминий – один из важнейших промышленных металлов, находящих широкое применение в электротехнике, в химическом аппаратостроении, в быту и других областях. Применение его как конструкционного материала ограничено низкой прочностью (sВ = 8–10 кг/мм2). Алюминий упрочняется путем введения различных легирующих элементов, что позволяет получить сплавы с высокими прочностными свойствами. Применяющиеся в технике алюминиевые сплавы делятся на деформируемые, представляющие собой твердые растворы и литейные, содержащие в своей структуре эвтектику (рисунок 15.1).

Деформируемые сплавы. Сплавы этого класса подразделяются на упрочняемые термической обработкой (II группа) и не упрочняемые (I группа).

К первой группы относятся сплавы типа АМг1, 5…, АМц2. В связи с низким содержанием легирующих элементов (магния или марганца) они представляют собой однофазные α -твердые растворы (рисунок 15.1), обладающие высокой пластичностью, свариваемостью, но низкими прочностью и твердостью. Повысить их прочность можно за счет наклепа, возникающего при холодной пластической деформации. Для них характерна широкая область применения: трубные конструкции, лифты, корпуса судов, автомобилей, различные емкости для жидкостей (фляги, баки, цистерны и пр.), радиаторы охлаждения, элементы строительных конструкций (окна, двери), посуда и т. д.

К сплавам второй группы относятся Д1, Д18…, АК6, АК8…, В93, В95.

Наиболее распространенным представителем этой группы является дуралюмины (Д1, Д16). Основными легирующими элементами являются медь и магний, поэтому этот материал может быть причислен к сплавам системы Al–Cu–Mg. Марганец вводится в дюралюминий главным образом для повышения коррозионной стойкости. Перечисленные компоненты образуют ряд растворимых соединений CuAl2, CuMgAl2 (S-фаза), Mg2Si, вызывающих упрочнение сплава в процессе термической обработки, заключающихся в закалке от 500 оС в воде с последующим естественным старением в течение 5–7 суток.

Самым простым сплавом II группы является сплав Д1, включающий 4, 5% меди и около 0, 5% магния и марганца. Магний и марганец переходят в твердые растворы, а медь образует вторичные включения CuAl2. При нагреве под закалку (510º С) CuAl2 полностью растворяется в α - твердом растворе, и при последующем быстром охлаждении фиксируется пересыщенный α -твердый раствор. После закалки сплав подвергают естественному или искусственному (при150º С) старению, приводящему к распаду пересыщенного твердого раствора и выделению высокодисперсной вторичной фазы CuAl2II, которая является препятствием для движения дислокаций и приводит к упрочнению сплава в 3-4 раза. По этой причине все сплавы II группы являются дисперсионно-твердеющими.

Дуралюмины хорошо свариваются точечной сваркой и не свариваются сваркой плавлением, вследствие склонности к образованию трещин. Из них изготовляют обшивки, шпангоуты, стрингера и лонжероны самолетов, кузова грузовых автомобилей и т. д. Ковочные сплавы (АК6…) используют для тяжело нагруженных деталей сложной формы, изготовление которых требует высокой пластичности в процессе штамповки (лопасти винтов вертолета и пр.).

Литейные сплавы. В качестве литейных сплавов на основе алюминия широкое распространение имеют сплавы III группы, системы Al–Si – силумины (алюминиевокремистые сплавы, содержащие 5–14 % Si).

Силумины обладают высокой жидкотекучестью, малой усадкой, удовлетворительной коррозионной стойкостью и применяются для получения отливок сложной формы. Типичным силумином является эвтектический (или заэвтектический) сплав АЛ2 (11–12 % Si), структура которого имеет игольчатую эвтектику (основа сплава), состоящую из твердого раствора кремния в алюминии a и небольшого количества грубых игольчатых включений Si (рисунок 15.2, а).

Рисунок 15.1 – Диаграмма состояния «Al–легирующий элемент»

Повышение прочности и пластичности силумина достигается модифицированием – введением в расплав перед разливкой незначительного количества натрия и его солей. При этом изменяется структура сплава: кристаллы кремния вместо игольчатых становятся округлыми, т. к. кристаллы Si покрываются пленкой силицида натрия (Na2Si) и прекращается их рост. Введение модификатора вызывает смещение линии начала кристаллизации кремния в сторону более высокого содержания кремния и более низких температур (см. рисунок 15.1). Эвтектический (или заэвтектический) сплав с 11–12 % Si в этом случае становится доэвтектическим (см. рисунок 15.2, б).

а) б)

а – немодифицированный; б – модифицированный

Рисунок 15.2 – Микроструктура силумина АЛ2

При более высоких требованиях к прочностным свойствам применяют специальные силумины – доэвтектические сплавы с 4–10 % Si с добавками меди, магния, марганца. Эти сплавы способны упрочняться при термической обработке. Маркировка сплавов АЛ: буквы указывают, что это алюминиевый (А), литейный (Л) сплав; цифры – порядковый номер в ГОСТе.

Медь и ее сплавы. Медь имеет гранецентрированную кубическую решетку. Удельный вес меди 8, 9 г/см3, температура плавления 1083 оС. Она обладает высокой теплопроводностью, электропроводностью, пластичностью в горячем и холодном состояниях и широко применяется в различных областях техники. Кроме того, медь является основой важнейших сплавов – латуней и бронз.

Сплавы меди с цинком (латуни). Практическое применение имеют сплавы с содержанием цинка до 45 %, которые называются латунями. Равновесная диаграмма состояния для этой системы приведена на рисунке 15.3. По структуре латуни делятся на две группы:

– сплавы с содержанием цинка до 39 % (Л96-Л75)являются однофазными со структурой твердого раствора цинка и меди (a);

– сплавы с содержанием цинка более 39 % (Л60, Л55) имеют двухфазную структуру (a+b); b-твердый раствор на базе соединения CuZn с электронным типом связи имеет кубическую объемно-центрированную решетку (рисунок 15.4).

Цинк до определенного предела повышает прочность и пластичность сплавов. Максимальной пластичностью обладают материалы со структурой однофазного твердого раствора. Переход через границу однофазной

| |

| |

| Рисунок 15.3 – Диаграмма состояния Cu–Zn | Рисунок 15.4 – Микроструктура литой двухфазной латуни |

области (39 % Zn) приводит к резкому снижению пластичности, повышению прочностных и литейных свойств. Максимальной прочностью обладает b-латунь при содержании цинка 45 %. Однако пластичность ее относительно низка. Литейные свойства двухфазных латуней характеризуются хорошей жидкотекучестью, малой склонностью к ликвации, способностью к образованию концентрированной усадочной раковины.

Однофазные латуни легко поддаются пластической деформации, поэтому их используют для производства листов, лент, профилей. Причем для прокатки в холодном состоянии применяют латуни с содержанием цинка до 30 % ( a-латуни), а для прокатки в горячем состоянии наиболее пригодны латуни со структурой a + b (при нагреве a-фаза растворяется и во время горячей обработки давлением их структура состоит из одной b-фазы).

Кроме простых латуней – сплавов меди и цинка, применяются специальные латуни, в которые для придания тех или иных свойств дополнительно вводят различные элементы: свинец для улучшения обрабатываемости, олово для повышения сопротивления коррозии в морской воде, алюминий и никель для повышения механических свойств. Марки латуней начинаются с буквы Л, далее следуют буквы, указывающие нам наличие определенных легирующих элементов, цифры указывают концентрацию меди и легирующих элементов.

Бронзы. Бронзами называются сплавы меди с другими элементами (за исключением цинка). В зависимости от основного легирующего элемента бронзы разделяются на оловянистые, алюминиевые, бериллиевые, марганцовистые и т. д. Марки бронз начинаются с букв Бр. И далее следуют буквы, показывающие наличие определенных легирующих элементов, и цифры, указывающие их содержание. Бронзы применяют для получения отливок и поковок. Дорогостоящие и дефицитные оловянистые бронзы в настоящее время заменяются алюминиевыми.

Алюминиевая бронза. Наиболее распространены алюминиевые бронзы, содержащие 5–11 % Al. Диаграмма состояния этих сплавов аналогична диаграмме латуней. Сплавы с содержанием алюминия до 9, 8 % (БрА5, БрА7, БРА9) имеют однофазную структуру твердого раствора алюминия в меди (a), при больших концентрациях алюминия сплавы имеют двухфазную структуру, состоящую из твердого раствора (a) и эвтектоида (a + g¢ ). Структура сплава БрА10 приведена на рисунке 15.5.

Рисунок 15.5 – Микроструктура литой бронзы БрА10

Алюминиевые бронзы среди медных сплавов выделяются высокими механическими, коррозионными и антифрикционными свойствами, в связи с чем их широко используют в машиностроении для деталей конструкционного назначения. Наряду с простыми алюминиевыми бронзами используют сложные бронзы. При введении железа до 4 % происходит измельчение a-фазы, повышение твердости и прочности бронзы за счет его растворения в меди. Легирование никелем приводит к повышению жаропрочности бронз.

Бериллиевая бронза обладает исключительно ценными качествами, в диаграмме состояния этой системы имеется линия понижения растворимости, как и диаграмме алюминиевых сплавов, что позволяет проводить упрочнение сплава с помощью аналогичной термической обработки. После закалки и старения она имеет высокую прочность и твердость, повышенный предел упругости и усталости. Бериллиевая бронза является наилучшим пружинным материалом, она с успехом применяется для изготовления деталей, работающих на износ. Этот материал не дает искр при ударе, что позволяет изготавливать из нее ударники отбойных молотков во взрывоопасных производствах.

Наиболее высокие механические свойства имеют сплавы с 2, 0–2, 5 % бериллия, они являются дисперсионно-твердеющими. Растворимость бериллия в меди при комнатной температуре не превышает 0, 2 %. Закалка с 800 оС фиксирует пересыщенный раствор бериллия в меди. Последующее искусственное старение при 300–350 оС приводит к резкому повышению твердости и прочности, которое связано с выделением из твердого раствора g – фазы (CuBeII) в форме дисперсных включений.

Широкому распространению бериллиевой бронзы препятствует ее высокая стоимость и дефицитность.

Легкоплавкие подшипниковые сплавы (баббиты). Подшипниковыми сплавами называются материалы, из которых изготавливаются вкладыши подшипников скольжения. При применении очень мягких легкоплавких сплавов (баббитов) гарантируется минимальный износ шейки вала. Кроме того, они имеют минимальный коэффициент трения со сталью и хорошо удерживают смазку.

По условиям работы подшипниковый сплав должен иметь гетерогенную структуру и состоять из мягкой основы и твердых включений. Мягкая основа обеспечивает хорошую прирабатываемость подшипника к валу, твердые включения служат опорными точками для трущихся частей вала. Небольшая поверхность соприкосновения вала и вкладыша уменьшают трение, а имеющиеся промежутки между валом и мягкой основой обеспечивают хорошую смазку.

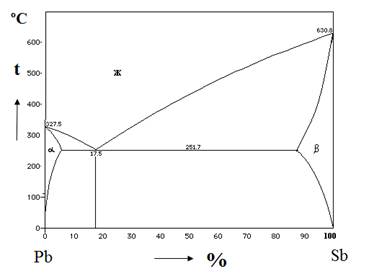

В качестве баббитов применяются сплавы системы Pb–Sb (диаграмма состояния которой приведена на рисунке 15.6), Sn–Sb, Pb–Sn–Sb, сплавы на основе цинка с добавками Cu, Al и баббиты на основе алюминия с добавками Cu, Sb, Ni.

Широкое применение в промышленности получили заэвтектические сплавы системы свинец-сурьма (БС), содержащие 16–18 % Sb. Мягкой основой в этом сплаве является эвтектика (a + b), твердость которой составляет 7–8 НВ. Твердыми включениями являются зерна b- твердого раствора свинца в сурьме, их твердость составляет 30 НB. Микроструктура баббита БС, содержащего 16–18 % Sb, приведена на рисунке 15.7.

Контрольные вопросы

1. Как меняются механические и технологические свойства алюминиевых и медных сплавов при увеличении количества легирующих элементов?

2. Дать объяснение повышения прочностных свойств дисперсионно- твердеющих сплавов на основе алюминия и меди.

3. Изложить особенности сплавов БрБ2, БС.

Задание по работе

1 Зарисовать диаграммы состояния для предложенных систем.

2 Используя диаграммы состояния, описать процессы, протекающие при охлаждении изучаемых сплавов.

3 Изучить и зарисовать микроструктуры предложенных сплавов.

| Рисунок 15.6 – Диаграмма состояния Pb–Sb | Рисунок 15.7 – Микроструктура баббита БС |

16 Лабораторная работа № 16. Выбор стали и назначение режима термической обработки

Цель работы: освоение методики выбора марки стали исходя из технологических требований и условий эксплуатации; изучение влияния легирующих элементов на структуру и свойства сталей; закрепление навыков назначения режимов термообработки сталей.

Укажите состав и определите группу стали по назначению. Назначьте режим термической обработки и обоснуйте его выбор, объяснив влияние легирования на превращения, происходящие на всех этапах обработки данной стали. Опишите микроструктуру стали и ее эксплуатационные свойства.

Сталь 38ХМЮА (Пример выполнения задания)

Копиры должны иметь минимальную деформацию и высокую износоустойчивость (твердость поверхностного слоя 1000 HV). Для их изготовления назначают сталь 38ХМЮА. Для этой стали оптимальным вариантом упрочнения является улучшение с последующими шлифовкой и азотированием. Обладая повышенной хрупкостью, азотированный слой должен опираться на упрочненную подложку. В данном процессе ее формируют закалка и высокий отпуск.

Нагрев под закалку стали 38ХМЮ следует проводить с учетом ее легированности. Для получения однородного легированного аустенита нагрев проводят до 920 оС. Хром, молибден и особенно алюминий сдерживают рост аустенитного зерна при нагреве, поэтому формирование крупного зерна в стали 38ХМЮА не происходит. Структура стали после закалки: мартенсит небольшое количество аустенита остаточного.

Легирующие элементы хром и молибден увеличивают прокаливаемость стали, критический диаметр dкр = 45 мм (при закалке в масле).

После закалки проводят высокий отпуск. Температура отпуска должна на 50–100оС превышать температуру азотирования. Назначаем температуру отпуска 600–650 оС. В процессе выдержки при отпуске протекает распад Мзак на зернистую среднедисперсную смесь феррита и цементита, называемую сорбитом отпуска. После отпуска следует окончательная механическая обработка (шлифование) и азотирование. Для обеспечения требуемой твердости 1000 HV, азотирование проводят при 520–540 оС в течение 20–30 ч, при этом образуется диффузионный слой толщиной 0, 2–0, 3 мм. Наличие хрома и алюминия способствует формированию в поверхностном слое специальных нитридов CrN, MoN и AlN, что приводит к повышению твердости слоя до 1000 HV. Механические свойства в готовом изделии: sВ = 900 МПа, d = 10 %, y = 45%, аН = 80 Дж/см2. Аналогично выполняется задание по инструментальным сталям.

Контрольные вопросы

1. Как отличаются по содержанию углерода группы сталей различного назначения?

2. Дать объяснение повышенной теплостойкости быстрорежущих сталей.

3. Изложить особенности закалки и отпуска различных групп сталей по назначению, указать образуемые структуры и приобретаемые свойства.

Варианты заданий

| № варианта | Конструкционная сталь | Инструментальная сталь |

| 1 | 110Г13 | Р6М5 |

| 2 | 35ХМЮА | ХВСГ |

| 3 | 14Х17Н2 | 9ХС |

| 4 | 12Х1МФ | Х05 |

| 5 | 60СХФА | 5ХНТ |

| 6 | 40Х12Н8Г8МФБ | Р10К5Ф5 |

| 7 | 18ХГТ | 3Х2В8 |

| 8 | 38ХМФА | Р9Ф5 |

| 9 | 20ХГР | 6ХС |

| 10 | 15Х12ВНМФ | Х12М |

| 11 | Сильхром | ХВ5 |

| 12 | 50ХГФА | 5ХНСВ |

| 13 | 12Х13 | Р6М5К5 |

| № варианта | Конструкционная сталь | Инструментальная сталь |

| 14 | 30ХМ | 9Х18М |

| 15 | 12Х17 | Х6ВФ |

| 16 | ШХ15 | 4Х3ВМФ |

| 17 | 70СЗА | Х12Ф1 |

| 18 | 12ХНЗА | 9ХФ |

| 19 | 40ЧРЗ | Р18 |

| 20 | 38ХВФЮА | В1 |

| 21 | 40ХФА | 5ХНВ |

| 22 | ШХ15СГ | 9Х18 |

| 23 | 38Х2МЮА | ХВ1 |

Термопластичные полимеры

К термопластичным полимерам относятся полиолефины, полиамиды, поливинилхлорид, фторопласты, полиуретаны.

Термопласты имеют невысокую температуру перехода в вязкотекучее состояние, хорошо перерабатываются литьем под давлением, экструзией и прессованием. Применяются термопласты в качестве изоляторов, химически стойких конструкционных материалов, прозрачных оптических стекол, пленок, волокон, а также в качестве связующих для получения композиционных материалов, лаков, клеев и др.

Полиэтилен представляет собой продукт полимеризации этилена. Это относительно твердый и упругий материал, без запаха, белый в толстом слое и прозрачный в тонком (см. образец 1.1). Полиэтилен легко перерабатывается различными методами, устойчив к ударным и вибрационным нагрузкам, агрессивным средам и воздействию радиации, обладает высокой морозостойкостью (до –70 °С). Полиэтилен склонен к старению при воздействии на него света. Для подавления необратимых процессов старения полиэтилена в него (как и в другие термопласты) вводят специальные добавки – стабилизаторы. Полиэтилен применяют для изготовления труб, литых и прессованных не силовых деталей, пленок, изоляции проводов и кабелей, а также в качестве защитных покрытий металлов от коррозии.

Полипропилен – производная этилена, жесткий нетоксичный материал с более высокими физико-механическими свойствами. По сравнению с полиэтиленом более теплостоек, сохраняет форму до 150 оС, однако морозостойкость ниже, до – 15 оС.

Применяется для изготовления труб, деталей автомобилей, мотоциклов, холодильников, корпусов насосов, емкостей, пленок, посуды для горячих пищевых продуктов (стаканы, тарелки, вилки, ложки, маркируется PP) (см. образец 1.2).

Поливинилхлорид (ПВХ) – аморфный полимер белого цвета, обладает высокими диэлектрическими свойствами, химической стойкостью, негорюч. Непластифицированный поливинилхлорид называется винипластом (см. образец 1.3). Винипласт имеет высокую механическую прочность и обладает хорошими электроизоляционными свойствами, легко формуется, хорошо поддается механической обработке, склеивается и сваривается, хрупок при отрицательных температурах (рабочий диапазон температур от – 10 до + 70 °С). При нагревании разлагается с образованием ядовитых веществ и при пожаре представляет значительную опасность. Из винипласта изготавливают различные изделия – краны, клапаны, задвижки, детали насосов, вентиляторов, облицовочную плитку, трубы, обложки тетрадей и др.

Политетрафторэтилен – (фторопласт–4) является фторопроизводным продуктом этилена. В вязкотекучее состояние переходит при температуре 423 °С, прессование изделий производят при температуре 380 °С, т. к. при более высоких температурах выделяется токсичный фтор. Материал обладает высокой термостойкостью, стоек к действию кислот, щелочей, окислителей, растворителей. Фторопласт–4 имеет очень низкий коэффициент трения (f=0, 04), сохраняет упругие свойства до 269 °С.

Фторопласт–4 применяется для изготовления: уплотнительных элементов, мембран, фурнитуры, работающих в агрессивных средах; антифрикционных покрытий на металлических изделиях; высокочастотной аппаратуры, кабелей, конденсаторов, тонких изоляционных пленок толщиной до 0, 005 мм (см. образец 1.4).

Полистирол – твердый, жесткий, прозрачный полимер (пропускает 90% света), обладает хорошими диэлектрическими свойствами, обладает высокой химической стойкостью, хорошо склеивается и окрашивается. Имеет низкую теплостойкость (до 80 0С) и ударную вязкость. Поэтому используется только для изготовления посуды для холодных пищевых продуктов (маркируется PS). Применяется для изготовления химически стойких сосудов, деталей электротехнического назначения (корпуса телевизоров, радиоприемников, телефонных аппаратов, магнитофонов), для получения электроизоляционных пленок для радиодеталей, нитей, а также упаковочной пленки. Из него изготовляют (см. образцы 1.5) предметы домашнего обихода, детские игрушки, школьно-канцелярские принадлежности (авторучки и пр.), тару для упаковки, трубы, внутреннюю отделку холодильников (морозоустойчивость до –70 °С), облицовочные материалы для внутренней отделки помещений, салонов автомобилей и т. д.

Полистирол, полученный эмульсионным методом, используется для производства пенопластов, применяемых в качестве термоизоляционного материала в строительстве, при изготовлении холодильников, а также для упаковки. Для повышения ударной вязкости производят сополимеризацию стирола с каучуками и получают ударопрочные АБС - пластики (акрилонитрил бутадиен стирол) применяемые в качестве бамперов и приборных панелей автомобилей, корпусных деталей телевизоров, ноутбуков, стрелкового оружия и пр..

Полиметилметакрилат – (органическое стекло) – прозрачный полимер (пропускает 92 % света), стойкий к действию разбавленных кислот и щелочей, бензо- и маслостоек, морозостоек (до –60 °С), растворяется в органических растворителях, ароматических и хлорированных углеводородах. При температуре +105…+150 °С пластичен. Перерабатывается литьем под давлением, экструзией. Имеет невысокую твердость. Применяется для изготовления светотехнических изделий, оптических линз, радиодеталей (см. образец 1.6).

Полиамиды – (капрон, нейлон и др.) – полимер, обладающий хорошими механическими свойствами, высокой износостойкостью. Полиамиды не набухают в масле и бензине, не растворяются во многих растворителях, стойки к ударным нагрузкам и вибрациям. Используются с наполнителями, в качестве которых применяется стекловолокно до 30 % или графит до 10 %. Применяются для изготовления канатов, зубчатых колес, звездочек цепных передач, колес центробежных насосов, подшипников скольжения, а также нанесения защитных покрытий на металлах (см. образец 1.7).

Полиуретаны – полимеры, обладающие высокой эластичностью, морозостойкостью (до –70 °С), износостойкостью, устойчивы к действию разбавленных органических и минеральных кислот и масел. Применяются для изготовления труб, шлангов, уплотнителей, обувных подошв, приготовления клеев для склеивания металлов, стекла, керамики (см. образец 1.8).

Полиэтилентерефталат (маркируется PET) (аббревиатура – ЛАВСАН-лаборатория высокомолекулярных соединений академии наук ) – полиэфир, обладающий высокими прочностными свойствами, устойчивый к действию ультрафиолетовых и рентгеновских излучений, негорюч, диапазон рабочих температур от – 70 до + 255 °С, в 10 раз прочнее полиэтилена, хорошо сваривается и склеивается. После быстрого охлаждения приобретает аморфную структуру и становится стеклообразным. Лавсан применяется для теплостойкой изоляции обмоток трансформаторов, электродвигателей, кабелей, деталей радиоаппаратуры, а также в качестве корда в ременных передачах, в покрышках, различных транспортерных лентах, основы магнитофонных лент, в качестве материала (ПЭТ) бутылок для газированных напитков (см. образцы 1.9).

Поликарбонат – полиэфир угольной кислоты, после быстрого охлаждения приобретает аморфную структуру и становится стеклообразным. Обладает высокими прочностью, ударной вязкостью, гибкостью, химически стоек. Из него изготавливают небьющуюся посуду, защитные маски, а также шестерни, подшипники и др. детали.

17.2 Термореактивные полимеры

Фенолоформальдегидные смолы – представляют собой продукты поликонденсации фенолов с формальдегидом. Фенолоформальдегидные смолы обладают высокими атмосферо- и термостойкостью, хорошими электроизоляционными свойствами, стойки к действию большинства кислот, за исключением концентрированной серной кислоты и кислот-окислителей (азотной, хромовой) (см. образец 2.1).

Эпоксидные смолы – олигомеры или мономеры, содержащие в молекуле не менее двух эпоксидных групп, способные превращаться в полимеры пространственного строения. Для холодного отверждения эпоксидных смол применяют в качестве отвердителей алифатические полиамины (полиэтиленполиамин, 5...15 % от массы смолы). Длительность отверждения 24 ч. Для горячего отверждения применяют ароматические ди- и полиамины. Отверждение проводят при температуре 100–180 °С в течение 16–4 ч. Прочность, химическая стойкость и теплостойкость эпоксидных компаундов при горячем отверждении выше, чем при холодном. Эпоксидные смолы обладают высокой адгезией к металлам, стеклу, керамике и другим материалам (см. образец 2.2).

Композиционные материалы

Композиционные материалы (композиты) представляют собой гетерофазные системы, состоящие из двух и более разнородных компонентов. Компонент, непрерывный по всему объему материала, обеспечивающий его монолитность, называется матрицей, или связующим. Компоненты, распределенные в матрице, называются наполнителями. В качестве матрицы могут применяться материалы на полимерной, металлической и керамической основе. В зависимости от вида и структуры наполнителя композиты делятся на дисперсно-упрочненные, упрочненные волокнами, слоистые и газонаполненные.

17.3.1 Пластмассы с порошковыми наполнителями . В качестве дисперсных наполнителей применяются органические порошки – древесная мука, порошкообразная целлюлоза, а также минеральные – молотый кварц, тальк, графит. Свойства порошковых пластмасс характеризуются изотропностью, невысокими прочностью и ударной вязкостью, удовлетворительными электроизоляционными свойствами. На основе формальдегидных смол с органическими наполнителями изготовляют несиловые конструкционные и электроизоляционные детали: рукоятки, детали и корпуса приборов. В случае применения в качестве связующего – кремнийорганических полимеров и наполнителей – кварцевого порошка или асбеста теплостойкость пластмасс достигает 300 оС.

Композиции на основе эпоксидных смол широко применяют в машиностроении для изготовления инструментальной оснастки, вытяжных и формовочных штампов, станочных приспособлений, литейных моделей и пр. (см. образец 3.1). Используются для восстановления изношенных деталей, устранения дефектов отливок из металлов.

Задание по работе

1 Изучить влияние основных компонентов пластических масс на их структуру и свойства.

2 Привести классификацию пластических масс: по характеру связующего вещества; по назначению.

3 Найти отличительные признаки различных видов пластмасс: по внешнему виду; характерным механическим свойствам; реакции на открытое пламя; по органолептическим показателям.

Лабораторных работ

1. К работе с учебным оборудованием допускаются лица, прошедшие инструктаж по технике безопасности при проведении лабораторной работы.

2. Разрешается выполнять только ту работу, которая соответствует учебному плану.

3. Лабораторные работы должны проводиться в соответствии с методическими указаниями и правилами технической эксплуатации соответствующего учебного оборудования.

4. Запрещается выполнять лабораторные работы на оборудовании и установках с неисправностями, которые могут привести к пожарам или поражению электрическим током.

5. Запрещается самостоятельно устранять неисправности оборудования.

6. В лаборатории необходимо соблюдать правила внутреннего распорядка.

7. Перед началом работы необходимо провести внешний осмотр оборудования, используемого в лабораторной работе. Убедиться в наличии заземления, огнетушителя, отсутствии оголенной электропроводки.

Последнее изменение этой страницы: 2019-10-03; Просмотров: 98; Нарушение авторского права страницы