|

Архитектура Аудит Военная наука Иностранные языки Медицина Металлургия Метрология Образование Политология Производство Психология Стандартизация Технологии |

|

Архитектура Аудит Военная наука Иностранные языки Медицина Металлургия Метрология Образование Политология Производство Психология Стандартизация Технологии |

Лабораторная работа № 14. Изучение зависимости между структурой и свойствами легированных сталей

Цель работы: изучение влияния легирующих элементов на фазовый состав, структуру и свойства сталей; классификация, маркировка и термическая обработка легированных сталей. Оборудование и инструмент: микроскоп металлографический ЛабоМет-1, видеокамера TOUPCAMTM, ПЭВМ ITEX TM MAXIMA. Элементы, специально вводимые в сталь с целью изменения ее строения и свойств, называютсялегирующими. Стали, в которые для получения требуемых свойств вводят легирующие элементы, называют легированными сталями. Большинство легирующих элементов растворяются в основных фазах – феррите, аустените, цементите или образуют специальные карбиды. Элементы, растворимые в железе, сдвигают критические точки А3 и А4 по температурной шкале. Марганец и никель повышают точку А4 и снижают А3, расширяя аустенитную область. Хром, молибден, вольфрам, ванадий, кремний, алюминий и др. повышают точку А3 и снижают А4, сужая аустенитную область и расширяя ферритную область. При определенной концентрации элементов первой группы, температура начала мартенситного превращения снижается до зоны отрицательных температур и после закалки аустенитное состояние существует устойчиво при комнатной температуре. Такие сплавы называются аустенитными. При высоком содержании элементов второй группы образуются ферритные сплавы. По отношению к углероду легирующие элементы делятся на две группы – карбидообразующие и не карбидообразующие . Никель, кобальт, медь, кремний относятся к не карбидообразующим элементам. Марганец, хром, молибден, вольфрам, ванадий, титан, цирконий – карбидообразующие элементы. Карбиды в сталях делятся на две группы. К первой группе относятся карбиды со сложной кристаллической решеткой – Ме3С, Ме26С6, Ме6С (например, цементит). Ко второй группе относятся карбиды типа МеС и Ме2С с простой кристаллической решеткой. Карбиды первой группы при нагреве легко растворяются в аустените, а второй – трудно, поэтому при нагреве под закалку они задерживают диффузионные процессы и тормозят рост зерна аустенита (измельчают зерно). Легирующие элементы, искажая решетку, замедляют диффузионные процессы и снижают скорость распада аустенита, что способствует переохлаждению его до интервала мартенситного превращения при более медленном охлаждении ( возможна закалка в масле или на воздухе ). При этом снижается критическая скорость закалки и увеличивается прокаливаемость легированных сталей. Наиболее сильно увеличивают прокаливаемость стали марганец, хром, никель, молибден. Почти все легирующие элементы понижают температуру мартенситного превращения и увеличивают количество аустенита остаточного. Легирующие элементы замедляют процесс распада мартенсита при отпуске, поэтому легированную сталь нужно нагревать при отпуске до более высокой температуры или увеличивать продолжительность отпуска по сравнению с углеродистой. Легированные стали классифицируют по четырем признакам: по равновесной структуре, получаемой после отжига; по структуре после охлаждения на воздухе; по составу; по назначению. По равновесной структуре стали делятся на доэвтектоидные, эвтектоидные, заэвтектоидные, ледебуритные, ферритные и аустенитные. Большинство легирующих элементов сдвигают точки S и E на диаграмме состояния «железо-цементит» влево (в сторону меньшего содержания углерода), поэтому границы между вышеуказанными сталями находятся при меньшем содержании углерода по сравнению с углеродистыми сталями. При большом их содержании, например, в быстрорежущих сталях, точка Е находится при 0, 60% углерода, что приводит к появлению в структуре стали ледебурита. По структуре после охлаждения на воздухе различают три основных класса сталей: перлитный, мартенситный, аустенитный. Стали перлитного класса характеризуются относительно малым содержанием легирующих элементов, мартенситного – более значительным, аустенитного – высоким содержанием легирующих элементов. Получение указанных классов стали обусловлено тем, что по мере увеличения содержания легирующих элементов устойчивость аустенита в перлитной области возрастает, а температурная область мартенситного превращения снижается. По назначению легированные стали делятся на конструкционные, инструментальные, стали с особыми свойствами. Конструкционные стали применяются для изготовления деталей машин и механизмов, инструментальные – для различного инструмента (режущего, штампового, измерительного). К сталям с особыми свойствами относятся стали, обладающие каким-либо резко выраженным свойством: нержавеющие, жаропрочные, износоустойчивые, и т. д.. Маркировка сталей буквенно-цифровая. Все легирующие элементы имеют буквенное обозначение: например, В – вольфрам, Г – марганец, Д – медь, К – кобальт, М – молибден, Н – никель, Р – бор, С – кремний, Т – титан, Ф – ванадий, Х – хром, Ц – цирконий. Цифры в начале марки – среднее содержание углерода (для конструкционных сталей – в сотых долях процента, а для инструментальных – в десятых долях процента). Цифры после букв показывают примерное содержание легирующих элементов в целых процентах, отсутствие цифр указывают, что содержание 1, 0... 1, 5 %. Буква «А» в конце марки показывает, что стали высококачественные (< 0, 025 % фосфора и < 0, 025 % серы). Например: сталь 12Х2Н4А – конструкционная высококачественная сталь, содержащая: С – 0, 12 %, Cr – 2 %, Ni – 4 %; сталь 3Х2В8 – инструментальная, содержащая: С – 0, 3 %, Cr – 2 %, W – 8 %. Конструкционные стали. Конструкционные стали делятся на различные группы, которые отличаются друг от друга разным содержанием углерода и режимами термической обработки. Цементируемые стали имеют низкое содержание углерода (не более 0, 25 %) и подвергаются цементации – поверхностному насыщению углеродом с последующей закалкой и низким отпуском. Твердость поверхностного слоя после этого достигает HRC60, а сердцевины – HRC15...30. К цементируемым сталям относятся 15Х, 20Х, 15ХР, 20ХГР, 18ХГТ. Рассмотрим термическую обработку низколегированной цементируемой стали 20Х. Сталь применяется для изготовления конструкционных деталей повышенной прочности – шестерней, втулок, осей, поршневых колец. Термическая обработка деталей из этой стали заключается в цементации, неполной закалке и низком отпуске. После цементации изделия имеют высокоуглеродистую поверхностную зону, содержание углерода в которой достигает 1, 1 %, и низкоуглеродистую сердцевину с содержанием углерода 0, 2 %. Микроструктуры этой стали представлены на рисунке 14.1. После термической обработки поверхностный слой имеет структуру мартенсита отпуска с включениями цементита, а сердцевина – структуру бейнита с включениями феррита. Улучшаемые стали содержат 0, 3...0, 5 % углерода и легирующие элементы: хром, никель, молибден и др. Суммарное количество легирующих элементов может достигать 5 %. Наиболее распространенными являются стали 40Х, 40ХР, 30ХМ, 40ХГ, 40ХНМ, 40ХН.

а) б) в)

а – после цементации (поверхностный слой); б, в – после закалки и низкого отпуска (б – поверхностный слой, в – сердцевина)

Рисунок 14.1 – Микроструктура стали 20Х

Термическая обработка этих сталей заключается в закалке и высоком отпуске (улучшении). Рассмотрим термическую обработку улучшаемых сталей на примере стали 40ХНМ. Комплексное легирование приводит к увеличению прокаливаемости (критический диаметр равен 70 мм). Наличие никеля вызывает снижение порога хладноломкости до -80 оС. После полной закалки сталь имеет структуру мартенсита. Последующий высокий отпуск обеспечивает получение структуры сорбита (рисунок 14.2). а) б)

а – отожженное состояние; б – улучшенное Рисунок 14.2 – Микроструктура стали 30ХГСА

Инструментальные стали. По структуре после отжига они, как правило, относятся к перлитному или ледебуритному классу. Применяются для изготовления режущего, штампового и измерительного инструмента. Типичной инструментальной сталью перлитного класса является сталь Х, содержащая 1, 1 % углерода, 1, 3...1, 6 % хрома. Применяется для изготовления режущего инструмента в легких условиях резания, штампов холодной штамповки и др. С целью улучшения обработки резанием заготовки из стали Х подвергаются неполному отжигу (770–800 оС) на зернистый перлит (рисунок 14.3, а), а затем неполной закалке в масле (850 оС) с последующим низким отпуском. После термообработки изделия имеют структуру мартенсита отпуска (рисунок 14.3, б) с включениями цементита.

а) б)

а – отжиг на зернистый перлит; б – неполная закалка и низкий отпуск

Рисунок 14.3 – Микроструктура стали Х

Твердость составляет HRC 61...63. Типовая термообработка сталей приведена в таблице 14.1. Для изготовления режущего инструмента широко применяются быстрорежущие стали Р18, Р9, Р6М5, Р6М3. Быстрорежущие стали имеют высокую теплостойкость (сохраняют высокую твердость при нагреве до 620 оС). Классической быстрорежущей сталью считается сталь Р18. Она содержит 0, 7 % углерода, 18 % вольфрама, 4 % хрома, 1 % ванадия. Как и все быстрорежущие стали, сталь Р18 относится к ледебуритному классу. Наличие легирующих элементов сдвигает все точки диаграммы «железо-цементит» далеко влево (точка S – 0, 2…0, 3 % углерода, а точка Е – 0, 6 % углерода). Таким образом, при содержании 0, 7 % углерода в структуре быстрорежущих сталей появляется ледебурит. В процессе первичной и вторичной кристаллизации стали выделяются специальные карбиды W6С. Первичные карбиды входят в состав эвтектики (ледебурита). Вторичные карбиды W6С II выделяются (ниже линии SЕ) вследствие снижения растворимости углерода в аустените при уменьшении температуры. При температуре, примерно равной 800 оС (линия РSК), аустенит испытывает эвтектоидное превращение, распадаясь на смесь феррита и карбидов W6С. Структура стали Р18 после различных видов обработки приведена на рисунке 14.4. Типовая термическая обработка изделий из быстрорежущих сталей заключается в полной закалке и низком отпуске. Температура закалки стали Р18 равна 1280 оС. Высокая температура закалки необходима для растворения вторичных карбидов (W6C II ) и получения высоколегированного, высокоуглеродистого аустенита, из которого при последующем охлаждении в масле образуется высоколегированный мартенсит, обладающий высокой теплостойкостью.

а) б) в)

а – литое состояние (ледебуритная эвтектика); б – ковка и отжиг; в – закалка и трехкратный отпуск

Рисунок 14.4 – Микроструктура быстрорежущей стали Р18

Высокая теплостойкость объясняется тем, что атомы вольфрама, переходя при закалке из кристаллической решетки аустенита в решетку мартенсита, сильно искажают ее. Возросшая энергия связи затрудняет диффузию углерода из кристалла мартенсита, и, тем самым, препятствует распаду мартенсита до температур 600–620 оС (задерживает третье превращение при отпуске). Первичные карбиды при нагреве под закалку практически не растворяются и препятствуют росту аустенитного зерна. После закалки сталь состоит из мелкоигольчатого мартенсита, первичных карбидов (W6C I ) и аустенита остаточного. Содержание аустенита остаточного составляет 30...35 %. С целью разложения аустенита остаточного, снижающего режущие свойства инструмента, проводится трехкратный низкий отпуск при 560–580 оС. Высокая температура низкого отпуска необходима для обеспечения протекания первого и второго превращений при отпуске в связи с затруднением диффузии углерода из искаженных вольфрамом кристаллов мартенсита и аустенита. После закалки и отпуска структура состоит из мелкоигольчатого высоколегированного мартенсита отпуска и карбидов (W6C I ). Стали с особыми свойствами. В эту группу входят стали, обладающие высокой коррозионной стойкостью, жаростойкостью, износостойкостью, особыми магнитными свойствами. Широкое применение в химическом машиностроении получили хромоникелевые нержавеющие стали, например, сталь 12Х18Н9Т. Она устойчива во многих водных растворах кислот, щелочей, солей. Химический состав: 0, 12 % углерода, 18...20 % хрома, 8...11 % никеля, до 0, 08 % титана. Хром вводится для повышения коррозионной стойкости. Никель обеспечивает получение структуры аустенита во всем интервале температур. Титан предотвращает межкристаллитную коррозию. Сталь 12Х18Н9Т относится к жаропрочным сталям аустенитного класса. Термическая обработка этих сталей заключается в закалке в воде с 1050–1100 оС. Нагрев до этих температур вызывает растворение карбидов хрома (М23С6), а быстрое охлаждение фиксирует аустенитное состояние. После закалки структура стали 12Х18Н9Т состоит из аустенита и небольшого количества карбида титана, включения которого располагаются внутри аустенитных зерен. Микроструктура стали, подвергнутой закалке, приведена на рисунке 14.5.

Рисунок 14.5 – Микроструктура стали 12Х18Н9Т (закалка) Контрольные вопросы 1. Как отличаются по содержанию углерода группы сталей различного назначения? 2. Дать объяснение повышенной теплостойкости быстрорежущих сталей. 3. Изложить особенности закалки и отпуска быстрорежущих сталей. 3. Изучить маркировку сталей и указать их типовую термическую обработку, образуемые структуры и свойства.

Задание по работе 1 Изучить: влияние легирующих элементов на полиморфизм стали, стойкость переохлажденного аустенита, мартенситное превращение, превращения при отпуске; классификацию и и маркировку сталей. 2 Изучить структуры предложенных шлифов, зарисовать и указать структурные составляющие, фазы, прогнозировать свойства.

Таблица 14.1 – Типовая термообработка сталей

Конструкционные | ||||||||||||||||||||

| До 0, 3 % – низкоуглеродистые | 08кп | Для холодной штамповки | Высокая пластичность | |||||||||||||||||

| ВСт.3, 09Г2, 17ГС, 10ХСНД | Для сварных конструкций | Хорошая свариваемость | ||||||||||||||||||

| 18ХГТ, 20Х, 20ХГР | Цементируемые изделия (пальцы, шестерни, оси) | Износостойкая поверхность, вязкая сердцевина | Неполная | М + +ЦII+ +Аост | Низкий | Мо + +ЦII | ||||||||||||||

| (0, 3 –0, 5) % – среднеуглеродистые | 30Х, 35ХМ, 40Х, 40ХН, 40ХФА, 50Х, 50ХН, | Ответственные детали при высоких нагрузках (шатуны, коленвалы, цапфы) | Надежность от хрупкого разрушения | Полная | М | Высокий | Со | |||||||||||||

| (0, 5–0, 8) % – высокоуглеродистые | 50С2, 50ХГФА, 60СГА, 65Г, 70С3А | Пружины, рессоры | Высокая упругость | Полная | М + + Аост | Средний | То | |||||||||||||

| Инструментальные | ||||||||||||||||||||

| доэвтектоидные | для горячей штамповки | 3Х2В8Ф, 5ХНМ, 5ХГР, 4Х5В2ФС | Техоснастка для горячей штамповки (работающая при температурах 400 0С и более) | Высокие механические свойства при рабочей температуре | Полная | М | Средний (Траб= =Тотп) | То или (тростосорбит) | ||||||||||||

| для холодной штамповки | 6ХС, У7, 6ХВ2С, 7ХГ2ВМ | Техоснастка для холодной штамповки при значительных ударных нагрузках | Высокая твердость и прочность при повышенной вязкости инструментов | Полная | М + +Аост | Низкий | М0 | |||||||||||||

| заэвтектектоидные | 9ХС, Х, ХГ, ХГР, У12, В1 | Режущий, мерительный, штамповый инструмент для холодной штамповки | Высокая твердость | Неполная | М + +ЦII+ +Аост | Низкий | Мо + +ЦII | |||||||||||||

15 Лабораторная работа № 15. Цветные металлы и сплавы

Цель работы: изучение микроструктуры и свойств цветных металлов и сплавов и установление связи между структурой сплава и соответствующей диаграммой состояния.

Алюминий и его сплавы. Алюминий кристаллизуется в гранецентрированной кубической решетке. Наиболее характерные свойства его – малый удельный вес (g = 2, 7), низкая температура плавления (657 оС), высокие тепло- и электропроводность, пластичность, отражательная способность.

Алюминий – один из важнейших промышленных металлов, находящих широкое применение в электротехнике, в химическом аппаратостроении, в быту и других областях. Применение его как конструкционного материала ограничено низкой прочностью (sВ = 8–10 кг/мм2). Алюминий упрочняется путем введения различных легирующих элементов, что позволяет получить сплавы с высокими прочностными свойствами. Применяющиеся в технике алюминиевые сплавы делятся на деформируемые, представляющие собой твердые растворы и литейные, содержащие в своей структуре эвтектику (рисунок 15.1).

Деформируемые сплавы. Сплавы этого класса подразделяются на упрочняемые термической обработкой (II группа) и не упрочняемые (I группа).

К первой группы относятся сплавы типа АМг1, 5…, АМц2. В связи с низким содержанием легирующих элементов (магния или марганца) они представляют собой однофазные α -твердые растворы (рисунок 15.1), обладающие высокой пластичностью, свариваемостью, но низкими прочностью и твердостью. Повысить их прочность можно за счет наклепа, возникающего при холодной пластической деформации. Для них характерна широкая область применения: трубные конструкции, лифты, корпуса судов, автомобилей, различные емкости для жидкостей (фляги, баки, цистерны и пр.), радиаторы охлаждения, элементы строительных конструкций (окна, двери), посуда и т. д.

К сплавам второй группы относятся Д1, Д18…, АК6, АК8…, В93, В95.

Наиболее распространенным представителем этой группы является дуралюмины (Д1, Д16). Основными легирующими элементами являются медь и магний, поэтому этот материал может быть причислен к сплавам системы Al–Cu–Mg. Марганец вводится в дюралюминий главным образом для повышения коррозионной стойкости. Перечисленные компоненты образуют ряд растворимых соединений CuAl2, CuMgAl2 (S-фаза), Mg2Si, вызывающих упрочнение сплава в процессе термической обработки, заключающихся в закалке от 500 оС в воде с последующим естественным старением в течение 5–7 суток.

Самым простым сплавом II группы является сплав Д1, включающий 4, 5% меди и около 0, 5% магния и марганца. Магний и марганец переходят в твердые растворы, а медь образует вторичные включения CuAl2. При нагреве под закалку (510º С) CuAl2 полностью растворяется в α - твердом растворе, и при последующем быстром охлаждении фиксируется пересыщенный α -твердый раствор. После закалки сплав подвергают естественному или искусственному (при150º С) старению, приводящему к распаду пересыщенного твердого раствора и выделению высокодисперсной вторичной фазы CuAl2II, которая является препятствием для движения дислокаций и приводит к упрочнению сплава в 3-4 раза. По этой причине все сплавы II группы являются дисперсионно-твердеющими.

Дуралюмины хорошо свариваются точечной сваркой и не свариваются сваркой плавлением, вследствие склонности к образованию трещин. Из них изготовляют обшивки, шпангоуты, стрингера и лонжероны самолетов, кузова грузовых автомобилей и т. д. Ковочные сплавы (АК6…) используют для тяжело нагруженных деталей сложной формы, изготовление которых требует высокой пластичности в процессе штамповки (лопасти винтов вертолета и пр.).

Литейные сплавы. В качестве литейных сплавов на основе алюминия широкое распространение имеют сплавы III группы, системы Al–Si – силумины (алюминиевокремистые сплавы, содержащие 5–14 % Si).

Силумины обладают высокой жидкотекучестью, малой усадкой, удовлетворительной коррозионной стойкостью и применяются для получения отливок сложной формы. Типичным силумином является эвтектический (или заэвтектический) сплав АЛ2 (11–12 % Si), структура которого имеет игольчатую эвтектику (основа сплава), состоящую из твердого раствора кремния в алюминии a и небольшого количества грубых игольчатых включений Si (рисунок 15.2, а).

Рисунок 15.1 – Диаграмма состояния «Al–легирующий элемент»

Повышение прочности и пластичности силумина достигается модифицированием – введением в расплав перед разливкой незначительного количества натрия и его солей. При этом изменяется структура сплава: кристаллы кремния вместо игольчатых становятся округлыми, т. к. кристаллы Si покрываются пленкой силицида натрия (Na2Si) и прекращается их рост. Введение модификатора вызывает смещение линии начала кристаллизации кремния в сторону более высокого содержания кремния и более низких температур (см. рисунок 15.1). Эвтектический (или заэвтектический) сплав с 11–12 % Si в этом случае становится доэвтектическим (см. рисунок 15.2, б).

а) б)

а – немодифицированный; б – модифицированный

Рисунок 15.2 – Микроструктура силумина АЛ2

При более высоких требованиях к прочностным свойствам применяют специальные силумины – доэвтектические сплавы с 4–10 % Si с добавками меди, магния, марганца. Эти сплавы способны упрочняться при термической обработке. Маркировка сплавов АЛ: буквы указывают, что это алюминиевый (А), литейный (Л) сплав; цифры – порядковый номер в ГОСТе.

Медь и ее сплавы. Медь имеет гранецентрированную кубическую решетку. Удельный вес меди 8, 9 г/см3, температура плавления 1083 оС. Она обладает высокой теплопроводностью, электропроводностью, пластичностью в горячем и холодном состояниях и широко применяется в различных областях техники. Кроме того, медь является основой важнейших сплавов – латуней и бронз.

Сплавы меди с цинком (латуни). Практическое применение имеют сплавы с содержанием цинка до 45 %, которые называются латунями. Равновесная диаграмма состояния для этой системы приведена на рисунке 15.3. По структуре латуни делятся на две группы:

– сплавы с содержанием цинка до 39 % (Л96-Л75)являются однофазными со структурой твердого раствора цинка и меди (a);

– сплавы с содержанием цинка более 39 % (Л60, Л55) имеют двухфазную структуру (a+b); b-твердый раствор на базе соединения CuZn с электронным типом связи имеет кубическую объемно-центрированную решетку (рисунок 15.4).

Цинк до определенного предела повышает прочность и пластичность сплавов. Максимальной пластичностью обладают материалы со структурой однофазного твердого раствора. Переход через границу однофазной

| |

| |

| Рисунок 15.3 – Диаграмма состояния Cu–Zn | Рисунок 15.4 – Микроструктура литой двухфазной латуни |

области (39 % Zn) приводит к резкому снижению пластичности, повышению прочностных и литейных свойств. Максимальной прочностью обладает b-латунь при содержании цинка 45 %. Однако пластичность ее относительно низка. Литейные свойства двухфазных латуней характеризуются хорошей жидкотекучестью, малой склонностью к ликвации, способностью к образованию концентрированной усадочной раковины.

Однофазные латуни легко поддаются пластической деформации, поэтому их используют для производства листов, лент, профилей. Причем для прокатки в холодном состоянии применяют латуни с содержанием цинка до 30 % ( a-латуни), а для прокатки в горячем состоянии наиболее пригодны латуни со структурой a + b (при нагреве a-фаза растворяется и во время горячей обработки давлением их структура состоит из одной b-фазы).

Кроме простых латуней – сплавов меди и цинка, применяются специальные латуни, в которые для придания тех или иных свойств дополнительно вводят различные элементы: свинец для улучшения обрабатываемости, олово для повышения сопротивления коррозии в морской воде, алюминий и никель для повышения механических свойств. Марки латуней начинаются с буквы Л, далее следуют буквы, указывающие нам наличие определенных легирующих элементов, цифры указывают концентрацию меди и легирующих элементов.

Бронзы. Бронзами называются сплавы меди с другими элементами (за исключением цинка). В зависимости от основного легирующего элемента бронзы разделяются на оловянистые, алюминиевые, бериллиевые, марганцовистые и т. д. Марки бронз начинаются с букв Бр. И далее следуют буквы, показывающие наличие определенных легирующих элементов, и цифры, указывающие их содержание. Бронзы применяют для получения отливок и поковок. Дорогостоящие и дефицитные оловянистые бронзы в настоящее время заменяются алюминиевыми.

Алюминиевая бронза. Наиболее распространены алюминиевые бронзы, содержащие 5–11 % Al. Диаграмма состояния этих сплавов аналогична диаграмме латуней. Сплавы с содержанием алюминия до 9, 8 % (БрА5, БрА7, БРА9) имеют однофазную структуру твердого раствора алюминия в меди (a), при больших концентрациях алюминия сплавы имеют двухфазную структуру, состоящую из твердого раствора (a) и эвтектоида (a + g¢ ). Структура сплава БрА10 приведена на рисунке 15.5.

Рисунок 15.5 – Микроструктура литой бронзы БрА10

Алюминиевые бронзы среди медных сплавов выделяются высокими механическими, коррозионными и антифрикционными свойствами, в связи с чем их широко используют в машиностроении для деталей конструкционного назначения. Наряду с простыми алюминиевыми бронзами используют сложные бронзы. При введении железа до 4 % происходит измельчение a-фазы, повышение твердости и прочности бронзы за счет его растворения в меди. Легирование никелем приводит к повышению жаропрочности бронз.

Бериллиевая бронза обладает исключительно ценными качествами, в диаграмме состояния этой системы имеется линия понижения растворимости, как и диаграмме алюминиевых сплавов, что позволяет проводить упрочнение сплава с помощью аналогичной термической обработки. После закалки и старения она имеет высокую прочность и твердость, повышенный предел упругости и усталости. Бериллиевая бронза является наилучшим пружинным материалом, она с успехом применяется для изготовления деталей, работающих на износ. Этот материал не дает искр при ударе, что позволяет изготавливать из нее ударники отбойных молотков во взрывоопасных производствах.

Наиболее высокие механические свойства имеют сплавы с 2, 0–2, 5 % бериллия, они являются дисперсионно-твердеющими. Растворимость бериллия в меди при комнатной температуре не превышает 0, 2 %. Закалка с 800 оС фиксирует пересыщенный раствор бериллия в меди. Последующее искусственное старение при 300–350 оС приводит к резкому повышению твердости и прочности, которое связано с выделением из твердого раствора g – фазы (CuBeII) в форме дисперсных включений.

Широкому распространению бериллиевой бронзы препятствует ее высокая стоимость и дефицитность.

Легкоплавкие подшипниковые сплавы (баббиты). Подшипниковыми сплавами называются материалы, из которых изготавливаются вкладыши подшипников скольжения. При применении очень мягких легкоплавких сплавов (баббитов) гарантируется минимальный износ шейки вала. Кроме того, они имеют минимальный коэффициент трения со сталью и хорошо удерживают смазку.

По условиям работы подшипниковый сплав должен иметь гетерогенную структуру и состоять из мягкой основы и твердых включений. Мягкая основа обеспечивает хорошую прирабатываемость подшипника к валу, твердые включения служат опорными точками для трущихся частей вала. Небольшая поверхность соприкосновения вала и вкладыша уменьшают трение, а имеющиеся промежутки между валом и мягкой основой обеспечивают хорошую смазку.

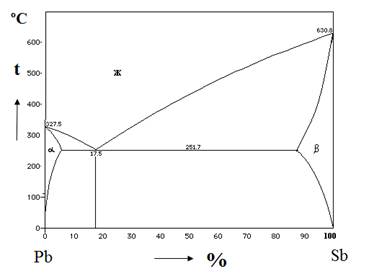

В качестве баббитов применяются сплавы системы Pb–Sb (диаграмма состояния которой приведена на рисунке 15.6), Sn–Sb, Pb–Sn–Sb, сплавы на основе цинка с добавками Cu, Al и баббиты на основе алюминия с добавками Cu, Sb, Ni.

Широкое применение в промышленности получили заэвтектические сплавы системы свинец-сурьма (БС), содержащие 16–18 % Sb. Мягкой основой в этом сплаве является эвтектика (a + b), твердость которой составляет 7–8 НВ. Твердыми включениями являются зерна b- твердого раствора свинца в сурьме, их твердость составляет 30 НB. Микроструктура баббита БС, содержащего 16–18 % Sb, приведена на рисунке 15.7.

Контрольные вопросы

1. Как меняются механические и технологические свойства алюминиевых и медных сплавов при увеличении количества легирующих элементов?

2. Дать объяснение повышения прочностных свойств дисперсионно- твердеющих сплавов на основе алюминия и меди.

3. Изложить особенности сплавов БрБ2, БС.

Задание по работе

1 Зарисовать диаграммы состояния для предложенных систем.

2 Используя диаграммы состояния, описать процессы, протекающие при охлаждении изучаемых сплавов.

3 Изучить и зарисовать микроструктуры предложенных сплавов.

| Рисунок 15.6 – Диаграмма состояния Pb–Sb | Рисунок 15.7 – Микроструктура баббита БС |

16 Лабораторная работа № 16. Выбор стали и назначение режима термической обработки

Цель работы: освоение методики выбора марки стали исходя из технологических требований и условий эксплуатации; изучение влияния легирующих элементов на структуру и свойства сталей; закрепление навыков назначения режимов термообработки сталей.

Укажите состав и определите группу стали по назначению. Назначьте режим термической обработки и обоснуйте его выбор, объяснив влияние легирования на превращения, происходящие на всех этапах обработки данной стали. Опишите микроструктуру стали и ее эксплуатационные свойства.

Сталь 38ХМЮА (Пример выполнения задания)

Копиры должны иметь минимальную деформацию и высокую износоустойчивость (твердость поверхностного слоя 1000 HV). Для их изготовления назначают сталь 38ХМЮА. Для этой стали оптимальным вариантом упрочнения является улучшение с последующими шлифовкой и азотированием. Обладая повышенной хрупкостью, азотированный слой должен опираться на упрочненную подложку. В данном процессе ее формируют закалка и высокий отпуск.

Нагрев под закалку стали 38ХМЮ следует проводить с учетом ее легированности. Для получения однородного легированного аустенита нагрев проводят до 920 оС. Хром, молибден и особенно алюминий сдерживают рост аустенитного зерна при нагреве, поэтому формирование крупного зерна в стали 38ХМЮА не происходит. Структура стали после закалки: мартенсит небольшое количество аустенита остаточного.

Легирующие элементы хром и молибден увеличивают прокаливаемость стали, критический диаметр dкр = 45 мм (при закалке в масле).

После закалки проводят высокий отпуск. Температура отпуска должна на 50–100оС превышать температуру азотирования. Назначаем температуру отпуска 600–650 оС. В процессе выдержки при отпуске протекает распад Мзак на зернистую среднедисперсную смесь феррита и цементита, называемую сорбитом отпуска. После отпуска следует окончательная механическая обработка (шлифование) и азотирование. Для обеспечения требуемой твердости 1000 HV, азотирование проводят при 520–540 оС в течение 20–30 ч, при этом образуется диффузионный слой толщиной 0, 2–0, 3 мм. Наличие хрома и алюминия способствует формированию в поверхностном слое специальных нитридов CrN, MoN и AlN, что приводит к повышению твердости слоя до 1000 HV. Механические свойства в готовом изделии: sВ = 900 МПа, d = 10 %, y = 45%, аН = 80 Дж/см2. Аналогично выполняется задание по инструментальным сталям.

Контрольные вопросы

1. Как отличаются по содержанию углерода группы сталей различного назначения?

2. Дать объяснение повышенной теплостойкости быстрорежущих сталей.

3. Изложить особенности закалки и отпуска различных групп сталей по назначению, указать образуемые структуры и приобретаемые свойства.

Варианты заданий

| № варианта | Конструкционная сталь | Инструментальная сталь |

| 1 | 110Г13 | Р6М5 |

| 2 | 35ХМЮА | ХВСГ |

| 3 | 14Х17Н2 | 9ХС |

| 4 | 12Х1МФ | Х05 |

| 5 | 60СХФА | 5ХНТ |

| 6 | 40Х12Н8Г8МФБ | Р10К5Ф5 |

| 7 | 18ХГТ | 3Х2В8 |

| 8 | 38ХМФА | Р9Ф5 |

| 9 | 20ХГР | 6ХС |

| 10 | 15Х12ВНМФ | Х12М |

| 11 | Сильхром | ХВ5 |

| 12 | 50ХГФА | 5ХНСВ |

| 13 | 12Х13 | Р6М5К5 |

| № варианта | Конструкционная сталь | Инструментальная сталь |

| 14 | 30ХМ | 9Х18М |

| 15 | 12Х17 | Х6ВФ |

| 16 | ШХ15 | 4Х3ВМФ |

| 17 | 70СЗА | Х12Ф1 |

| 18 | 12ХНЗА | 9ХФ |

| 19 | 40ЧРЗ | Р18 |

| 20 | 38ХВФЮА | В1 |

| 21 | 40ХФА | 5ХНВ |

| 22 | ШХ15СГ | 9Х18 |

| 23 | 38Х2МЮА | ХВ1 |

Последнее изменение этой страницы: 2019-10-03; Просмотров: 145; Нарушение авторского права страницы