|

Архитектура Аудит Военная наука Иностранные языки Медицина Металлургия Метрология Образование Политология Производство Психология Стандартизация Технологии |

|

Архитектура Аудит Военная наука Иностранные языки Медицина Металлургия Метрология Образование Политология Производство Психология Стандартизация Технологии |

Ремонт колесных пар без смены элементовСтр 1 из 3Следующая ⇒

ВВЕДЕНИЕ В сложных условиях эксплуатации колесные пары испытывающие большие статические и динамические нагрузки, которые приводят к образованию различных дефектов. Существующая на железных дорогах система выявления дефектов в эксплуатации и устранения их в процессе освидетельствования и ремонта колесных пар направлена на обеспечение надежной работы подвижного состава. Передовые методы своевременного выявления дефектов колесных пар в процессе движения поездов являются основой предупреждения аварий и крушений. Большое значение для статистического анализа причин появления дефектов и разработки мер по их устранению имеет классификация, устанавливающая связи между условиями эксплуатации и характером износа и повреждений колесных пар. Качество и эффективность ремонта и формирования колесных пар во многом зависят от технического перевооружения, совершенствования организации производства и технологии ремонта колесных пар, изготовления запасных частей и замены морально устаревшего станочного парка, компьютеризации производственных процессов. Приведенные характеристики и практические рекомендации по использованию современного типового оборудования, приспособлений, режущего и измерительного инструмента, а также технология и принципы прогрессивных методов осмотра и поточной организации ремонта колесных пар могут быть использованы при реконструкции существующих и разработке новых колесных участков.

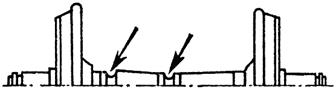

1 ОБЩИЕ СВЕДЕНИЯ О КОЛЕСНЫХ ПАРАХ 1.1 Основные технические данные о колесных парах и их элементах Под вагонами в эксплуатации применяются следующие типы колесных пар: РУ1-957 (рисунок 1а) и РУ1Ш-957 (рисунок 1б).

а) Колесная пара типа РУ1-957

б) Колесная пара типа РУ1Ш-957

Рисунок 1 - Типы колесных пар

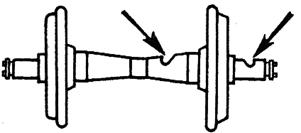

Вагонные колесные пары, находящиеся в эксплуатации, в зависимости от способа торцевого крепления подшипников имеют следующие типы осей: - с креплением гайкой – РУ1 (рисунок 2а); - с креплением шайбой – РУ1 (рисунок 2б). Новые оси изготавливаются только для роликовых подшипников, как с цилиндрической, так и с конусообразной средними частями.

а) Ось с креплением гайкой – РУ1

б) Ось с креплением шайбой – РУ1Ш

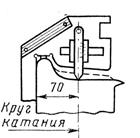

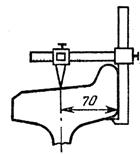

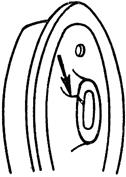

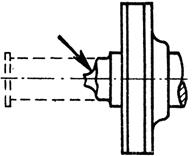

Рисунок 2 - Типы осей Для установки на станках каждая ось должна иметь на торцах центровые отверстия (рисунок 3).

А) Для оси РУ1 Б) Для оси РУ1Ш

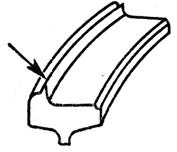

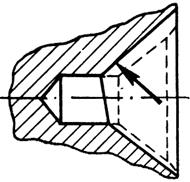

Рисунок 3 - Центровые отверстия на торцах осей Все типы колесных пар имеют цельнокатаные колеса. Рисунок 4 - Цельнокатаное колесо Обработанный обод колеса должен иметь один из профилей поверхности в соответствии с рисунком 5 (а, б, в)

а) Профиль стандартный по ГОСТ 9036-88 с исходной толщиной гребня 33 мм.

б) Профиль ремонтный с исходной толщиной гребня 30 мм.

в) Профиль ремонтный с исходной толщиной гребня 27 мм.

Рисунок 5 - Профиль поверхности катания обода колеса

1.2 Виды, сроки, порядок осмотра и освидетельствования колесных пар Для проверки состояния и своевременного изъятия из эксплуатации колесных пар с неисправностями, угрожающих безопасности движения поездов, а также для контроля за качеством подкатываемых и отремонтированных колесных пар установлена система их осмотра и освидетельствования, состоящая из: § осмотра колесных пар под вагонами; § обыкновенного освидетельствования; § полного освидетельствования. Осмотр колесных пар под вагонами должны производить осмотрщики вагонов или работники других служб, имеющие права осмотра вагонов, а при текущем отцепочном ремонте вагонов - мастера и бригадиры. Обыкновенное и полное освидетельствование колесных пар разрешается производить лицам, испытанным в знании инструкций, технологического процесса и организации ремонта колесных пар и получившим право на выполнение этих работ.

1.2.1 Осмотр колесных пар под вагонами Колесные пары под вагонами осматривают: а) на станциях формирования поездов с ходу в момент прибытия, после прибытия и перед отправлением поездов; б) на станциях, где графиком движения поездов предусмотрена их стоянка для технического обслуживания вагонов; в) при подготовке вагонов к перевозкам и перед постановкой в поезд; г) после крушений, аварий поездов, столкновений подвижного состава, схода с рельсов вагонов; д) при текущем отцепочном ремонте вагонов. При осмотре колесных пар под вагонами проверяют: а) состояние элементов колесных пар; б) соответствие размеров и износов элементов колесных пар установленным нормам.

1.2.2 Обыкновенное освидетельствование колесных пар Обыкновенное освидетельствование колесных пар производится при каждой их подкатке под вагоны, кроме колесных пар, не бывших в эксплуатации после последнего полного или обыкновенного освидетельствования менее 6 месяцев. При обыкновенном освидетельствовании колесных пар осуществляются: а) предварительный осмотр колесных пар до очистки с целью лучшего выявления ослабления или сдвига колес на оси и трещин в элементах; б) очистка элементов колесных пар; в) проверка магнитным дефектоскопом средней части оси, кроме колесных пар, не бывших в эксплуатации после последнего полного или обыкновенного освидетельствования менее 6 месяцев; г) ультразвуковая дефектоскопия осей колесных пар с осями изготовления 5 и более лет назад, кроме колесных пар, ранее проходивших последнее полное освидетельствование не более 3 месяцев; д) дефектоскопирование колес; е) осмотр, а также проверка соответствия размеров и износов всех элементов установленным нормам; ж) промежуточную ревизию буксовых узлов. При первой обточке ободов колес после предыдущего полного освидетельствования под два (или один) правых верхних болта крепительной крышки буксового узла с правой стороны колесной пары устанавливается дополнительная бирка, на которой выбиваются: знак обточки (О), порядковый номер обточки (1 или 2), соответственно после первой или второй обточек, месяц, две последние цифры года, условный номер предприятия, производившего обточку колесной пары.

1.2.3 Полное освидетельствование колесных пар Полное освидетельствование колесных пар производится: а) при формировании и ремонте со сменой элементов; б) при неясности клейм и знаков последнего полного освидетельствования на торце шейки оси; в) после выполнения допускаемых вырубок волосовин, неметаллических включений и других пороков на оси в пределах установленных норм; г) после крушений и аварий поездов всем колесным парам поврежденных вагонов; д) при капитальном (КР) и капитально-восстановительном с продлением срока службы (КРП) ремонтах вагонов; е) через две обточки поверхностей ободов колес грузовых вагонов и через одну обточку для колес пассажирских вагонов (кроме указанных в п.п. к) настоящего пункта); ж) при каждой обточке колесных пар с редуктором от торца шейки оси, выкатываемых из-под шестиосных вагонов; з) при полной ревизии буксовых узлов; и) после схода вагона с рельсов колесным парам сошедшей тележки; к) при наличии на поверхности катания колес колесных пар: Ø грузовых вагонов – неравномерного проката 2 мм и более, ползуна 2 мм и более, разности диаметров колес на одной оси 3 мм и более; Ø пассажирских вагонов - ползуна 1 мм и более, навара 0,5 мм и неравномерного проката 2 мм и более, а у колесных пар с приводом генераторов всех типов (кроме плоскоременных) неравномерного проката 1 мм и более ; Примечание. Проверка неравномерного проката производится измерением его в сечении с максимальным износом по кругу катания и с каждой стороны от этого сечения на расстоянии до 500 мм; л) при отсутствии бирки на буксе или неясности клейм на ней подкатке колесных пар; м) при отказе в работе редуктора от торца шейки оси, требующего его демонтажа; н) при обнаружении в буксе редукторного масла; о) при сварочных работах на вагоне или тележке без соблюдения требований п. 1.7 Инструктивных указаний по эксплуатации и ремонте вагонных букс с роликовыми подшипниками 3-ЦВРК; п) выкатываемым и подкатываемым колесным парам при деповском и текущем отцепочном ремонтах, проходившим последнее полное освидетельствование четыре и более лет назад для пассажирских вагонов, пять и более лет назад для грузовых вагонов; р) при повреждении вагона при погрузке от динамических ударов при падении груза Колесные пары, сформированные или отремонтированные на одних предприятиях и полученные для производства монтажа буксовых узлов другими предприятиями, подвергаются осмотру. При полном освидетельствовании колесных пар производят: а) предварительный осмотр до очистки с целью лучшего выявления ослабления или сдвига колес на оси и трещин в элементах; б) демонтаж букс без снятия внутренних колец и лабиринтных колец при условии проверки осей специальным щупом ультразвукового дефектоскопа. Внутренние и лабиринтные кольца снимают при их неисправности или расформировании колесных пар, а так же при отсутствии специального щупа ультразвукового дефектоскопа. в) очистку элементов колесных пар; г) проверку магнитным дефектоскопом шеек и предподступичных частей осей колесных пар в случае снятия внутренних и лабиринтных колец. При необходимости снятия одного из колец производится снятие всех трех колец. д) проверку магнитным дефектоскопом внутренних колец подшипников без снятия их с шейки оси. Шейки и предподступичные части осей, с которых внутренние и лабиринтные кольца не снимались, проверяют ультразвуковым дефектоскопом со специальным щупом; е) проверку дефектоскопом средней части оси; ж) проверку подступичных частей осей магнитным дефектоскопом перед запрессовкой или ультразвуковым дефектоскопом, если на колесных парах не производились прессовые работы; з) дефектоскопирование колес; и) осмотр, а также проверку соответствия размеров и износов всех элементов установленным нормам; к) полную ревизию буксовых узлов. После полного освидетельствования (кроме п.п.3.4.1.а)) на торцах шеек осей и бирке колесных пар, признанных годными, выбиваются знаки и клейма, установленные инструкцией ЦВ-944.

2 ТЕХНОЛОГИЯ РЕМОНТА КОЛЕСНЫХ ПАР

2.1 Неисправности колесных пар и их элементов Вследствие нарушения технологии изготовления, неправильной сборки тележки, неисправностей тормозной системы и некоторых других причин, у колесных пар возникают ползуны, выщерблины, отколы металла, подрез гребня, ослабления колес на осях и другие дефекты. Возможные неисправности колесных пар и их элементов представлены в виде таблицы 1. Таблица 1 - Неисправности колесных пар и их элементов

Продолжение таблицы 1

Продолжение таблицы 1

Продолжение таблицы 1

Продолжение таблицы 1

Продолжение таблицы 1

Продолжение таблицы 1

Продолжение таблицы 1

Продолжение таблицы 1

Продолжение таблицы 1

Помимо этого колесные пары могут иметь следующие неисправности: · прокат по кругу катания: при скорости до 120 км/ч – до 9 мм; при скорости более 120 км/ч – до 5 мм; · отклонение толщины гребня: при скорости до 120 км/ч – 33-25 мм; при скорости более 120 км/ч – 33-28 мм; · вертикальный подрез гребня высотой до 18 мм; · остроконечный накат гребня; · ползун глубиной до 1 мм; · толщина обода меньше допускаемой: для грузовых – 22 мм; для пассажирских при скорости до 120 км/ч – 30 мм, при скорости более 120 км/ч – 35 мм; · ширина обода менее допускаемой: не меньше 126 мм; · навар высотой до 1 мм у грузовых вагонов; · выщербина глубиной до 10 мм и длиной до 50 мм; · кольцевые выработки; · уширение обода до 5 мм; · откол наружной грани обода глубиной по радиусу до 10 мм при условии, что оставшаяся часть обода имеет ширину не менее 120 мм; · ослабление крепления колеса; · отклонение расстояния между внутренними гранями колес; · трещины в любой части колесной пары; · повреждение торцевого крепления.

Основное оборудование В целях повышения производительности и облегчения труда при ремонте колесный участок оснащен комплектом подъемно-транспортных механизмов и приспособлений, перечень которого приведен в таблице 2. Таблица 2 - Перечень основного технологического оборудования колесного участка

Продолжение таблицы 2

2.3.2 Вспомогательное оборудование Для осуществления ремонта колесный участок помимо основного оборудования оснащен и вспомогательным технологическим оборудованием, необходимым для более качественного выполнения ремонтных работ. Перечень вспомогательного оборудования представлен в таблице 3.

Таблица 3 - Перечень инструментов, шаблонов и приспособлений

Продолжение таблицы 3

Наименование Оборудования |

Количество единиц, ед. | Габаритные размеры, ( l × b × h ) |

Мощность, кВт |

Стоимость, руб. |

Q , % | Аг, Руб. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ед. | сумм. | ед. | сумм. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 1. Устройство для сухой очистки колёсной пары | 1 | 2×3 | 15.7 | 15.7 | 1500000 | 1500000 | 13 | 1950 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 2.Мостовой кран | 1 | -- | 10 | 10 | 600000 | 600000 | 13 | 780 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 3.Дефектоскоп УЗ, Пеленг, УД-102 | 1 | 4×4 | 1 | 1 | 200000 | 200000 | 13 | 260 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 4.Станок для обточки | 1 | 3×5 | 18 | 18 | 500000 | 500000 | 13 | 650 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Продолжение таблицы 5

| 5.Дефектоскоп феромагнитный | 1 | 4×4 | 1 | 1 | 170000 | 170000 | 13 | 221 |

| 6.Дефектоскоп магнитопорошковый МД-13ПР | 1 | 4×4 | 1 | 1 | 250000 | 250000 | 13 | 325 |

| 7.Колеснотокарный станок VCB-125 | 1 | 3×5 | 18 | 18 | 5000000 | 5000000 | 13 | 650 |

| 8.Колесотокарный станок VBB-112 | 1 | 3×5 | 35 | 35 | 7000000 | 7000000 | 13 | 9100 |

| 9.Резьбонаплавочная установка ХАС-112 | 1 | 3×5 | 9.75 | 9.75 | 8000000 | 8000000 | 13 | 10400 |

| 10.Шеечнонакатный станок ХАА-112 | 1 | 3×5 | 9.8 | 9.8 | 8000000 | 8000000 | 13 | 10400 |

| 11.Заточный станок | 1 | 3×5 | 9.8 | 9.8 | 8000000 | 8000000 | 13 | 1400 |

| Итого: | 11 | 144 | 130.1 | 130.1 | 39220000 | 39220000 | 13 | 50986 |

3.3 Определение геометрических размеров участков

Таблица 6 – Рекомендуемые нормы площадей производственных участков

| Наименование участков и отделений | Депо по ремонту грузовых вагонов | ||||

| Годовая программа ремонта, ваг. | |||||

| 5000÷8000 | 8000÷10000 | 10000÷12000 | 800÷1000 | 1000÷1500 | |

| Участки : | |||||

| Колесный участок | 756 | 948 | 1140 | 648 | 648 |

Ширина колесного участка принимается типовой, кратной (кратность -3м) величине стандартного пролета типового мостового крана (в среднем для некрупных депо B у = 24м); поэтому длина участка определится по формуле:

|

В соответствии с типовыми строительным нормами проектирования, длина помещения участка должна быть кратна стандартному шагу типовых строительных колонн (кратность - 6м), поэтому рассчитанная длина участка округляется до ближайшего значения, кратного 6м.

|

|

Высота участка будет определяться положением цеха относительно помещения вагоносборочного цеха и для однопролетных одноэтажных цехов составляет H у = 10,8м. Объем помещений участка будет равен:

|

|

3.4 Определение численности работников, составление штатного расписания проектируемого участка (отделения)

Численность основных производственных работников проектируемого участка зависит от объема выполняемых работ, трудоемкости ремонтных работ а также от продолжительности выполняемых работ:

Списочный контингент основных производственных работников – число работников, необходимых для выполнения конкретных работ:

|

|

где H т — средняя трудоемкость выполняемых работ на участке, чел.-ч.;

K н – коэффициент перевыполнения норм выработки, K н = 1,07.

Таблица 7 – Трудоемкость ремонта узлов (элементов) вагонов по типам

|

Наименование Участков и отделений | Трудоемкость ремонта узлов (элементов) вагонов по типам, чел.-ч. | ||||||||

| полувагон 4–х осный | крытый | платформа | цистерна 4–х осный | ЦМВ открытого типа | ЦМВ купейного типа | ||||

| Участки: | |||||||||

| 1. Вагоносборочный участок | 22,2 | 26.4 | 16,6 | 16,2 | 114,1 | 120,2 | |||

| 2. Малярное и краскоприготовительное отделение (с лабораторией) | 3,1 | 4,0 | 2,7 | 2,4 | 53,9 | 48,8 | |||

| 3. Колесный участок | 2,2 | 2,2 | 2,2 | 2,2 | 2,2 | 2,2 | |||

Трудоемкость работ, выполняемых остальными вспомогательными участками и отделениями вагонного депо, составляет около 12% для грузовых и примерно 14 ÷ 15% для пассажирских депо.

|

|

где H т — средняя трудоемкость выполняемых работ на участке, чел.-ч.;

K н – коэффициент перевыполнения норм выработки, учитывающий средний рост производительности труда в цехе, K н = 1,07 ÷ 1,1;

Количество руководителей и специалистов, непосредственно относящихся к проектируемому участку (отделению) находится по процентным

|

|

|

|

Количество вспомогательных работников и младшего обслуживающего персонала, непосредственно относящихся к проектируемому участку (отделению) находится по процентным соотношениям от списочного количества основных производственных работников:

|

|

|

|

3.5 План по труду и заработной плате

Фонд оплаты труда складывается из основной и дополнительной заработной платы.

В этом разделе спланируем следующие показатели:

-

|

|

- среднемесячный заработок и фонд заработной платы контингента участка (отделения) (рабочие, руководители, специалисты, и т.д.) рассчитываются по вышеприведенной методике. При этом среднемесячная заработная плата определяется в целом для участка (отделения) по формуле:

|

|

где  - среднемесячная заработная плата основных работников, руб.;

- среднемесячная заработная плата основных работников, руб.;

,

,  - суммарный фонд соответственно основной и дополнительной заработной платы, руб.;

- суммарный фонд соответственно основной и дополнительной заработной платы, руб.;

- списочный контингент работников участка (отделения), чел.

- списочный контингент работников участка (отделения), чел.

3.6 Планирование эксплуатационных расходов участка вагонного депо

Планирование эксплуатационных расходов осуществляет в соответствии с «Номенклатурой расходов по основной деятельности железных дорог РФ». Эксплуатационные расходы по статьям и элементам затрат сведены в таблицу специальной формы, которая носит название «План эксплуатационных расходов участка вагонного депо» (приложение Б).

3.6.1 Основные расходы участка

Кроме фонда основной заработной платы, планируются расходы на материалы, электроэнергию и прочие.

Стоимость материалов и электроэнергии по этой статье определяется по нормам, приведённым в таблице 8. Прочие расходы составляют 0,75 % от суммарной стоимости материалов.

Пр = 596475·0.75=447356.25. (19)

Таблица 8 - Нормы расхода материалов, руб.

| Наименование материалов (запасных частей) | Единица измерения | Норма на один узел (элемент) | Расход на годовую программу, ед. | Стоимость единицы (кВт∙ч), руб. | в с е г о | |

|

Материалы и запасные части | ||||||

| 1.Порошок железный ПЖВ5-Э1, ГОСТ 9849-86 | кг | 0.01 | 275 | 30 | 8250 | |

| 2.Магнитный порошок ТУ6-36-058001651009-93 | кг | 0.01 | 275 | 40 | 11000 | |

| 3.Концентрат магн. суспензии "Диагма-1100" | кг | 0.01 | 275 | 40 | 11000 | |

| 4.Краска черная | кг | 0.01 | 275 | 80 | 22000 | |

| 5.Болты М20 | кг | 0.055 | 1512 | 100 | 151200 | |

| 6.Болты М12 | кг | 0.045 | 1237 | 85 | 105145 | |

| 7.Ветошь ТУ63-178-77-82 | кг | 0.025 | 687 | 40 | 27480 | |

| 8.Наждачная бумага | м | 0.01 | 275 | 200 | 55000 | |

Продолжение таблицы 8

| 9.Смазка графитная УссА | кг | 0.02 | 550 | 100 | 55000 | |

| 10.Моющий порошок МЛ "Лабамид ХС-2М" | кг | 0.0045 | 124 | 40 | 4960 | |

| 11.Проволка обык. качества СВ-08А ГОСТ 2246-70 | м | 0.01 | 275 | 100 | 27500 | |

| 12.Проволка легир. сварочная СВ-08-ХГ2 СНФ | м | 0.01 | 275 | 90 | 24750 | |

| 13.Флюсы свар. плавленые ГОСТ 9087-81 | кг | 0.02 | 550 | 60 | 33000 | |

| 14.Керосин | кг | 0.01 | 275 | 30 | 8250 | |

| 15.Обтирочный материал | м | 0.027 | 742 | 70 | 51940 | |

| Итого: | 596475 | |||||

|

Электроэнергия | ||||||

| 1.Элетроэнергия силовая | кВт | 1 | 130.1 | 1.35 | 1436101.9 | |

| 2.Электроэнергия на освещение | кВт | 1 | -- | 1.35 | 216235 | |

| Итого: | 1652336.9 | |||||

3.6.2 Расчет расхода электроэнергии, топлива и прочих материальных затрат

Расходы на материалы принять из расчёта примерно 600 руб. на 100 м2 площади помещений депо в год.

|

|

Из расчёта:

Стоимость топлива рассчитывается по формуле:

|

|

где,  - цена 1 т. пара (принимаем в размере 100 руб.);

- цена 1 т. пара (принимаем в размере 100 руб.);

- удельный расход тепла на 1 м3 здания ( 40 кКал/ч);

- удельный расход тепла на 1 м3 здания ( 40 кКал/ч);

- количество часов отопительного сезона (Южный Урал – 4800 ч.);

- количество часов отопительного сезона (Южный Урал – 4800 ч.);

- объём зданий депо, м3;

- объём зданий депо, м3;

i - теплота испарения (540 кКал/кг).

|

Стоимость осветительной электроэнергии рассчитывается по формуле:

|

|

где  - цена 1 кВт×час электроэнергии на освещение (1,35 руб.);

- цена 1 кВт×час электроэнергии на освещение (1,35 руб.);

- число часов работы осветительных приборов за год, при 40-часовой рабочей неделе – 1920 ч.;

- число часов работы осветительных приборов за год, при 40-часовой рабочей неделе – 1920 ч.;

- расход электроэнергии на освещение 1 м2 здания (0,11 кВт/м2);

- расход электроэнергии на освещение 1 м2 здания (0,11 кВт/м2);

S – площадь помещений депо, м2;

- коэффициент спроса (0,8).

- коэффициент спроса (0,8).

Из расчёта:

= 1,35 × 1920 × 0.11 × 948 × 0.8 = 216235 руб.

= 1,35 × 1920 × 0.11 × 948 × 0.8 = 216235 руб.

Прочие материальные затраты принять в размере 0,8 руб. на 1 м2 площади помещений депо.

3.6.3 Амортизация производственных основных средств

Плановая сумма амортизационных отчислений  рассчитывается исходя из среднегодовой стоимости основных производственных фондов и норм амортизации по формуле:

рассчитывается исходя из среднегодовой стоимости основных производственных фондов и норм амортизации по формуле:

|

|

где  - среднегодовая стоимость основных производственных фондов, руб;

- среднегодовая стоимость основных производственных фондов, руб;

q – норма амортизационных отчислений на полное восстановление, % (здания и сооружения вагонного депо – 2,6%; оборудование – 13,0%).

Среднегодовая стоимость основных фондов  определяется на начало года с учётом ввода и выбытия основных фондов в текущем году:

определяется на начало года с учётом ввода и выбытия основных фондов в текущем году:

|

|

где  - стоимость основных фондов на начало планируемого периода, руб.;

- стоимость основных фондов на начало планируемого периода, руб.;

- стоимость основных фондов, поступающих в планируемом году, руб.;

- стоимость основных фондов, поступающих в планируемом году, руб.;

- количество месяцев их функционирования (определяется с первого числа месяца, следующего за вводом объекта);

- количество месяцев их функционирования (определяется с первого числа месяца, следующего за вводом объекта);

- стоимость основных фондов, выбывающих в планируемом году, руб.;

- стоимость основных фондов, выбывающих в планируемом году, руб.;

- количество месяцев их функционирования (определяется по первого числа месяца, следующего за выбытием объекта).

- количество месяцев их функционирования (определяется по первого числа месяца, следующего за выбытием объекта).

Таблица 9 - Движение основных производственных фондов на планируемый год

|

Месяц |

Ввод (тыс. руб.) |

Вывод (тыс. руб.) | ||

| зданий и сооружений | оборудования | зданий и сооружений | оборудования | |

| Февраль Апрель Август Ноябрь | 1500,0 2400,0 | - 350,0 - 410, | - - 180,0 - | 4,0 250 - 15,0 |

|

Таблица 10– Результаты расчёта амортизационных отчислений

| Показатель | Здания и сооружения | Оборудование | Общая сумма |

| Среднегодовая стоимость основных фондов, руб. Величина амортизационных отчислений, руб. | 141130000 3669380 | 95335416.7 12393604.17 | 236465416.7 16062984.17 |

3.6.4 Анализ структуры эксплуатационных расходов участка

После расчёта затрат по всем статьям и заполнения таблицы «План эксплуатационных расходов» (приложение Б) анализируем структуру эксплуатационных расходов на участке по элементам затрат, устанавливая удельный вес каждого элемента (заработная плата, отчисления на социальные нужды, материалы и др.) к общей их величине:

Затраты на оплату труда - 30 %;

Отчисления на социальные нужды – 11.2 %;

Материалы – 1.8 %;

Топливо – 1.3 %;

Электроэнергия – 9.2 %;

Прочие - 1 %;

Амортизационные отчисления – 43.8 %;

Прочие затраты – 1.7 %.

3.7 Калькуляция себестоимости работ на участке

Перечень измерителей работы, на которые рассчитывается себестоимость, и примерная форма калькуляции приведены в приложении В.

Себестоимость единицы работы (графа 10) определяется делением общей суммы расходов по каждому измерителю (графа 9) на величину измерителя (графа 4).

По итогу из расчёта:

по ст. 238: 45775224.78/27477 = 1950.9 руб.

Графы 4 ¸ 6 заполняются соответствующими данными плана эксплуатационных расходов. В графе 7 показывается удельный вес заработной платы в общей её сумме по соответствующим измерителям. В итог графы 8 заносится сумма расходов, основных общих и общехозяйственных. Эта сумма подлежит распределению по измерителям пропорционально удельному весу заработной платы, указанному в графе 7. Далее рассчитывается величина эксплуатационных расходов по каждому измерителю (графа 9). В результате определяется себестоимость единицы работы по каждому измерителю (графа 10).

4 ТРЕБОВАНИЯ ОХРАНЫ ТРУДА И ТЕХНИКИ БЕЗОПАСНОСТИ

4.1. Ответственные лица. Обязанности работников

Ответственным за выполнение правил техники безопасности в колесном участке является старший мастер. Сменные мастера и бригадиры несут ответственность за выполнение правил по технике безопасности и производственной санитарии по кругу своих обязанностей.

Старший мастер участка проводит инструктаж по соблюдению рабочими инструкции по Технике безопасности и безопасными правилами работы в соответствии с положением " Об организации обучения и проверки знаний по охране труда на железнодорожном транспорте " № ЦСР-325 и инструктивными указаниями СТП ССБТ 008-98 " Обучение и проверка знаний по охране труда работников депо", а так же обеспечивает своевременное проведение с работниками участка периодических занятий по охране труда и техники безопасности.

Каждый работник обязан:

- строго соблюдать требования по охране труда, технике безопасности, производственной санитарии, противопожарной охране;

- пользоваться спецодеждой и предохранительными устройствами и приспособлениями;

- содержать в частоте и порядке свое рабочее место, соблюдать чистоту и порядок на участке;

- передавать оборудование, инструмент и приспособления сменщику в исправном состоянии.

В случае повреждения механизмов, приспособлений, оборудования или получения травмы, нарушения техники безопасности, работник должен немедленно сообщить руководителю участка.

Выполнение положений по технике безопасности, производственной санитарии обеспечивает безопасность производства работ и предупреждает возникновение производственного травматизма и профессиональных заболеваний.

Все работники участка обязаны знать и выполнять правила и инструкции по охране труда и техники безопасности, должностные инструкции и положения, руководствоваться ими в своей практической работе и обеспечивать строгое выполнение их в процесс производства.

Виновные в нарушении правил техники безопасности привлекаются к ответственности согласно действующему законодательству и стандартов предприятия.

Мастер (сменный, старший) является полноправным руководителем и непосредственным организатором производства и труда на новом участке. Имеет право и обязан не допускать работу на неисправном оборудовании с применением неисправных инструментов, приспособлений, оснастки и др. На лиц, нарушивших трудовую и производственную дисциплину, мастер вправе налагать дисциплинарные взыскания в соответствии с правилами внутреннего трудового распорядка, а рабочих, систематически нарушающих дисциплину освобождать от работы.

В обязанности мастера входит:

- своевременно обучать и инструктировать рабочих знанию технологических процессов, безопасных методов труда, следить за соблюдением ими правил и инструкций;

- следить за исправным состоянием и правильной эксплуатацией оборудования, инструмента, оснастки, а так же производственного инвентаря;

- обеспечить правильную и безопасную организацию рабочих мест, чистоту и порядок на участке;

- следить за наличием и исправным состоянием ограждений и предохранительных устройств, средств сигнализации;

- следить за надлежащей работой вентиляционных устройств и нормальным освещением рабочих мест;

- следить за наличием и сохранностью инструкций, планов и предохранительных знаков на рабочих местах.

Все виды инструкций и стажировка по технике безопасности должны быть записаны в Журнале регистрации инструктажей по технике безопасности.

О случаях травматизма руководитель участка обязан немедленно сообщить начальнику депо.

4.2 Требования, предъявляемые к колесному участку

Колесный участок должен иметь устройства для отопления и вентиляции, обеспечивающие метрологические условия в соответствии с требованиями «Санитарных норм проектирования предприятий».

Оборудование, где происходит образование пыли и газов, должно быть оборудовано вентиляцией.

Осветительная арматура и лампы должны очищаться от загрязнений не реже двух раз в месяц, а стёкла световых проёмов два раза в год.

Освещение на рабочих местах должно быть как общее, так и местное. Применение одного местного освещения не допускается.

Уровень шума не должен быть выше:

- низкочастотный – 100дб

- среднечастотный – 85-90дб

- высокочастотный – 75-85дб

Нормы освещённости:

- общее-местное – 500лк

- участки осмотра и приёмки колёсных пар – 750лк

Курение в участках запрещено. Среднесуточная температура в ВКМ должна быть +18°С - +20°С. Не допускается загромождение и захламление проходов у рабочих мест. Шкафы, ящики и стеллажи для инструмента и деталей устанавливаются так, чтобы хранимые в них предметы находились в устойчивом положении и не могли упасть. Полы на рабочих местах и проходах должны быть ровными, гладкими и не скользящими, содержаться в чистоте. Производственные отходы, стружки должны своевременно убираться.

4.3 Требования к инструменту

Слесарные молотки должны иметь слегка выпуклую поверхность бойка и быть надёжно укреплены на ручке путём расклинивания. Рукоятки изготавливают из дерева твердых пород. Длина ручек слесарных молотков должна быть в пределах 300 – 400мм. Не допускается на ударной части наклепа.

Ударные инструменты – зубила, крейцмейсели, бородки не должны иметь трещин, заусениц, наклепа на ударной части. Наименьшая длина зубила – 150мм. При работе обязательно пользоваться защитными очками, во время работы зубило располагать от себя, т.е. направление полета металла при ударе должно осуществляться в противоположную сторону от себя.

Гаечные ключи должны соответствовать размерам гаек и головок болтов, губки ключей строго параллельны. Удлинение ключей трубами запрещается.

Перед подключением пневматического инструмента необходимо продуть шланг. Работать на шлифовальной машине без защитных очков и ограждений запрещается. Перед работой проверить ее исправность. Запрещается использовать шлифовальную машину без прокладок между шлифовальным кругом и планшайбой.

Весь ручной инструмент должен быть исправным и очищенным от масла. Прежде чем начать работу необходимо проверить надёжность их насадки и ручки.

К работе с электрическим и пневматическим инструментом допускаются только специально обученные работники.

4.4 Требования к оборудованию

Расположение оборудования должно соответствовать нормам технологического проектирования. Границы проходов, места укладки грузозахватов и тары должны быть отмечены белой краской.

Вновь устанавливаемое и вышедшее после ремонта оборудование должно быть тщательно выверено и надёжно закреплено. Оборудование должно быть принято с разрешения главного механика и инженера по технике безопасности.

Для предупреждения возможности поражения электрическим током корпуса электродвигателей, индукционных нагревателей, дефектоскопов, моечных машин, металлические кожуха должны надёжно заземляться. Нельзя включать индукционный нагреватель, если его магнитопровод не замкнут с нагреваемым кольцом. Печи для нагрева лабиринтных и внутренних колец должны быть заземлены в двух местах, а так же иметь устройства, автоматически отключающие печь от сети при открывании дверцы.

Наряду с защитным заземлением при работе с дефектоскопами и индукционными нагревателями применяются диэлектрические перчатки, коврики и дорожки.

Пусковые кнопки электрических устройств должны быть защищены и утоплены в корпус на 3-5мм. Кнопки остановки должны быть красного цвета, иметь надпись "стоп" и выступать над панелью на 3мм.

4.5 Требования к погрузочно-разгрузочным работам

К управлению подъёмно-транспортным оборудованием допускаются лица не моложе 18 лет, прошедшие медицинское освидетельствование, обученные безопасным методам работы и получившие удостоверение на право управления данным оборудованием.

Подъёмно-транспортным оборудованием разрешается поднимать груз, масса которого вместе с грузозахватными приспособлениями не превышает допустимую грузоподъёмность данного оборудования. Запрещается поднимать груз неизвестной массы, а так же защемлённый, примёрзший или зацепившийся. Подъемно-транспортное оборудование при производстве работ должно быть в состоянии, исключающим их самопроизвольное перемещение.

На площадках для укладки грузов должны быть обозначены границы штабелей, проходов и проездов между ними. Не допускается размещать грузы в проходах и проездах.

При перемещении груза нахождение людей на грузе и зоне его возможного падения не допускается. Не допускается перемещение груза над помещениями и транспортными средствами, где находятся люди.

После окончания и в перерывах между работами груз и грузозахватные приспособления не должны оставаться в поднятом положении.

Категорически запрещается:

- подтаскивание колесной пары;

- поправлять колёсную пару на весу и находится под ней;

- по окончании или при перерыве в работе оставлять груз в подвешенном состоянии;

- допускать раскачивание колёсной пары при её передвижении;

- работать на неисправной кран балке, неисправными захватами, приспособлениями.

Перекатка колёсных пар производится подталкиванием от себя. При осмотре и измерении ободьев колёс нельзя находиться напротив колеса.

4.6 Требования, предъявляемые к дефектоскопированию колесных пар

На должность дефектоскописта назначаются лица не моложе 18 лет, имеющие специальную подготовку и сдавшие испытания в знании устройства дефектоскопа, правил по электробезопасности.

Дефектоскопная установка должна иметь защитное заземление рамы установки и корпуса пульта управления.

Снятие с шейки соленоидов и контактных головок разрешается только при полном разряде конденсаторной батареи.

При каждом, даже кратковременном перерыве в работе, необходимо отключать установку от сети.

У пульта управления должен быть положен резиновый диэлектрический коврик и перчатки.

Категорически запрещается касаться токоведущих частей и движущихся частей электропневматических приводов и вращающихся частей

4.7 Требования к окрасочным работам

Окрасочные работы должны производиться на специальной площадке, оборудованной принудительной вентиляцией.

Составы лакокрасочных материалов следует приготавливать в специальном помещении, оборудованном принудительной вентиляцией и средствами пожаротушения.

Окрасочный участок должен быть обозначен сигнальными знаками.

К рабочему месту лакокрасочные материалы должны доставляться в плотно закрывающейся таре. По окончании работы остатки лакокрасочных материалов должны быть возвращены в краскоприготовительное отделение и храниться в закрытой таре.

К работе с лакокрасочными материалами допускаются лица, прошедшие обучение и инструктаж.

Курить, пользоваться открытым огнем при приготовлении краски и выполнении окрасочных работ запрещается.

ЗАКЛЮЧЕНИЕ

В результате выполнения курсового проекта была описана конструкция колесных пар грузовых вагонов, перечислены виды и сроки проведения технического обслуживания и ремонта колесных пар, приведены основные неисправности, возникающие в эксплуатации. Разработан технологический процесс ремонта колесных пар без смены элементов и со сменой элементов в колесном участке. Приведены данные об основном и вспомогательном технологическом оборудовании, используемом в колесном участке при выполнении ремонтных операций. Выполнен расчет производственно-финансового плана разработанного колесного участка. Рассмотрены вопросы охраны труда и техники безопасности. Выполнен расчет производственно-финансового плана разработанного колесного участка.

ВВЕДЕНИЕ

В сложных условиях эксплуатации колесные пары испытывающие большие статические и динамические нагрузки, которые приводят к образованию различных дефектов. Существующая на железных дорогах система выявления дефектов в эксплуатации и устранения их в процессе освидетельствования и ремонта колесных пар направлена на обеспечение надежной работы подвижного состава.

Передовые методы своевременного выявления дефектов колесных пар в процессе движения поездов являются основой предупреждения аварий и крушений.

Большое значение для статистического анализа причин появления дефектов и разработки мер по их устранению имеет классификация, устанавливающая связи между условиями эксплуатации и характером износа и повреждений колесных пар. Качество и эффективность ремонта и формирования колесных пар во многом зависят от технического перевооружения, совершенствования организации производства и технологии ремонта колесных пар, изготовления запасных частей и замены морально устаревшего станочного парка, компьютеризации производственных процессов.

Приведенные характеристики и практические рекомендации по использованию современного типового оборудования, приспособлений, режущего и измерительного инструмента, а также технология и принципы прогрессивных методов осмотра и поточной организации ремонта колесных пар могут быть использованы при реконструкции существующих и разработке новых колесных участков.

1 ОБЩИЕ СВЕДЕНИЯ О КОЛЕСНЫХ ПАРАХ

1.1 Основные технические данные о колесных парах и их элементах

Под вагонами в эксплуатации применяются следующие типы колесных пар: РУ1-957 (рисунок 1а) и РУ1Ш-957 (рисунок 1б).

а) Колесная пара типа РУ1-957

б) Колесная пара типа РУ1Ш-957

Рисунок 1 - Типы колесных пар

Вагонные колесные пары, находящиеся в эксплуатации, в зависимости от способа торцевого крепления подшипников имеют следующие типы осей:

- с креплением гайкой – РУ1 (рисунок 2а);

- с креплением шайбой – РУ1 (рисунок 2б).

Новые оси изготавливаются только для роликовых подшипников, как с цилиндрической, так и с конусообразной средними частями.

а) Ось с креплением гайкой – РУ1

б) Ось с креплением шайбой – РУ1Ш

Рисунок 2 - Типы осей

Для установки на станках каждая ось должна иметь на торцах центровые отверстия (рисунок 3).

А) Для оси РУ1 Б) Для оси РУ1Ш

Рисунок 3 - Центровые отверстия на торцах осей

Все типы колесных пар имеют цельнокатаные колеса.

Рисунок 4 - Цельнокатаное колесо

Обработанный обод колеса должен иметь один из профилей поверхности в соответствии с рисунком 5 (а, б, в)

а) Профиль стандартный по ГОСТ 9036-88 с исходной толщиной гребня 33 мм.

б) Профиль ремонтный с исходной толщиной гребня 30 мм.

в) Профиль ремонтный с исходной толщиной гребня 27 мм.

Рисунок 5 - Профиль поверхности катания обода колеса

1.2 Виды, сроки, порядок осмотра и освидетельствования колесных пар

Для проверки состояния и своевременного изъятия из эксплуатации колесных пар с неисправностями, угрожающих безопасности движения поездов, а также для контроля за качеством подкатываемых и отремонтированных колесных пар установлена система их осмотра и освидетельствования, состоящая из:

§ осмотра колесных пар под вагонами;

§ обыкновенного освидетельствования;

§ полного освидетельствования.

Осмотр колесных пар под вагонами должны производить осмотрщики вагонов или работники других служб, имеющие права осмотра вагонов, а при текущем отцепочном ремонте вагонов - мастера и бригадиры.

Обыкновенное и полное освидетельствование колесных пар разрешается производить лицам, испытанным в знании инструкций, технологического процесса и организации ремонта колесных пар и получившим право на выполнение этих работ.

1.2.1 Осмотр колесных пар под вагонами

Колесные пары под вагонами осматривают:

а) на станциях формирования поездов с ходу в момент прибытия, после прибытия и перед отправлением поездов;

б) на станциях, где графиком движения поездов предусмотрена их стоянка для технического обслуживания вагонов;

в) при подготовке вагонов к перевозкам и перед постановкой в поезд;

г) после крушений, аварий поездов, столкновений подвижного состава, схода с рельсов вагонов;

д) при текущем отцепочном ремонте вагонов.

При осмотре колесных пар под вагонами проверяют:

а) состояние элементов колесных пар;

б) соответствие размеров и износов элементов колесных пар установленным нормам.

1.2.2 Обыкновенное освидетельствование колесных пар

Обыкновенное освидетельствование колесных пар производится при каждой их подкатке под вагоны, кроме колесных пар, не бывших в эксплуатации после последнего полного или обыкновенного освидетельствования менее 6 месяцев.

При обыкновенном освидетельствовании колесных пар осуществляются:

а) предварительный осмотр колесных пар до очистки с целью лучшего выявления ослабления или сдвига колес на оси и трещин в элементах;

б) очистка элементов колесных пар;

в) проверка магнитным дефектоскопом средней части оси, кроме колесных пар, не бывших в эксплуатации после последнего полного или обыкновенного освидетельствования менее 6 месяцев;

г) ультразвуковая дефектоскопия осей колесных пар с осями изготовления 5 и более лет назад, кроме колесных пар, ранее проходивших последнее полное освидетельствование не более 3 месяцев;

д) дефектоскопирование колес;

е) осмотр, а также проверка соответствия размеров и износов всех элементов установленным нормам;

ж) промежуточную ревизию буксовых узлов.

При первой обточке ободов колес после предыдущего полного освидетельствования под два (или один) правых верхних болта крепительной крышки буксового узла с правой стороны колесной пары устанавливается дополнительная бирка, на которой выбиваются: знак обточки (О), порядковый номер обточки (1 или 2), соответственно после первой или второй обточек, месяц, две последние цифры года, условный номер предприятия, производившего обточку колесной пары.

1.2.3 Полное освидетельствование колесных пар

Полное освидетельствование колесных пар производится:

а) при формировании и ремонте со сменой элементов;

б) при неясности клейм и знаков последнего полного освидетельствования на торце шейки оси;

в) после выполнения допускаемых вырубок волосовин, неметаллических включений и других пороков на оси в пределах установленных норм;

г) после крушений и аварий поездов всем колесным парам поврежденных вагонов;

д) при капитальном (КР) и капитально-восстановительном с продлением срока службы (КРП) ремонтах вагонов;

е) через две обточки поверхностей ободов колес грузовых вагонов и через одну обточку для колес пассажирских вагонов (кроме указанных в п.п. к) настоящего пункта);

ж) при каждой обточке колесных пар с редуктором от торца шейки оси, выкатываемых из-под шестиосных вагонов;

з) при полной ревизии буксовых узлов;

и) после схода вагона с рельсов колесным парам сошедшей тележки;

к) при наличии на поверхности катания колес колесных пар:

Ø грузовых вагонов – неравномерного проката 2 мм и более, ползуна 2 мм и более, разности диаметров колес на одной оси 3 мм и более;

Ø пассажирских вагонов - ползуна 1 мм и более, навара 0,5 мм и неравномерного проката 2 мм и более, а у колесных пар с приводом генераторов всех типов (кроме плоскоременных) неравномерного проката 1 мм и более ;

Примечание. Проверка неравномерного проката производится измерением его в сечении с максимальным износом по кругу катания и с каждой стороны от этого сечения на расстоянии до 500 мм;

л) при отсутствии бирки на буксе или неясности клейм на ней подкатке колесных пар;

м) при отказе в работе редуктора от торца шейки оси, требующего его демонтажа;

н) при обнаружении в буксе редукторного масла;

о) при сварочных работах на вагоне или тележке без соблюдения требований п. 1.7 Инструктивных указаний по эксплуатации и ремонте вагонных букс с роликовыми подшипниками 3-ЦВРК;

п) выкатываемым и подкатываемым колесным парам при деповском и текущем отцепочном ремонтах, проходившим последнее полное освидетельствование четыре и более лет назад для пассажирских вагонов, пять и более лет назад для грузовых вагонов;

р) при повреждении вагона при погрузке от динамических ударов при падении груза

Колесные пары, сформированные или отремонтированные на одних предприятиях и полученные для производства монтажа буксовых узлов другими предприятиями, подвергаются осмотру.

При полном освидетельствовании колесных пар производят:

а) предварительный осмотр до очистки с целью лучшего выявления ослабления или сдвига колес на оси и трещин в элементах;

б) демонтаж букс без снятия внутренних колец и лабиринтных колец при условии проверки осей специальным щупом ультразвукового дефектоскопа. Внутренние и лабиринтные кольца снимают при их неисправности или расформировании колесных пар, а так же при отсутствии специального щупа ультразвукового дефектоскопа.

в) очистку элементов колесных пар;

г) проверку магнитным дефектоскопом шеек и предподступичных частей осей колесных пар в случае снятия внутренних и лабиринтных колец. При необходимости снятия одного из колец производится снятие всех трех колец.

д) проверку магнитным дефектоскопом внутренних колец подшипников без снятия их с шейки оси. Шейки и предподступичные части осей, с которых внутренние и лабиринтные кольца не снимались, проверяют ультразвуковым дефектоскопом со специальным щупом;

е) проверку дефектоскопом средней части оси;

ж) проверку подступичных частей осей магнитным дефектоскопом перед запрессовкой или ультразвуковым дефектоскопом, если на колесных парах не производились прессовые работы;

з) дефектоскопирование колес;

и) осмотр, а также проверку соответствия размеров и износов всех элементов установленным нормам;

к) полную ревизию буксовых узлов.

После полного освидетельствования (кроме п.п.3.4.1.а)) на торцах шеек осей и бирке колесных пар, признанных годными, выбиваются знаки и клейма, установленные инструкцией ЦВ-944.

2 ТЕХНОЛОГИЯ РЕМОНТА КОЛЕСНЫХ ПАР

2.1 Неисправности колесных пар и их элементов

Вследствие нарушения технологии изготовления, неправильной сборки тележки, неисправностей тормозной системы и некоторых других причин, у колесных пар возникают ползуны, выщерблины, отколы металла, подрез гребня, ослабления колес на осях и другие дефекты. Возможные неисправности колесных пар и их элементов представлены в виде таблицы 1.

Таблица 1 - Неисправности колесных пар и их элементов

| 1. Неисправности цельнокатаных колес | ||

| ИЗНОСЫ | ||

| Номер | Неисправность | Изображение |

| 1 | 2 | 3 |

| 1 | Равномерный прокат более допускаемого |

|

| 2 | Неравномерный прокат – неодинаковый прокат в сечениях I-I и II-II с разницей более допускаемой |

|

| 3 | Круговой наплыв – наплыв на фаску, выходящий за наружную грань обода |

|

| 4 | Кольцевые выработки – углубления от воздействия тормозных колодок более допускаемых размеров |

|

Продолжение таблицы 1

| 1 | 2 | 3 |

| 5 | Тонкий гребень – толщина гребня менее допускаемой |

|

| 6 | Отсутствие зазора в точке А – брак. Вертикальный подрез гребня – подрез на гребне более допускаемого |

|

| 7 | Остроконечный накат гребня – выступ на сопряжении подрезанной части гребня с его вершиной |

|

| 8 | Тонкий обод – толщина обода менее допускаемой |

|

| 9 | Ширина обода менее допускаемой |

|

Продолжение таблицы 1

| 1 | 2 | 3 |

| ДЕФЕКТЫ ПОВЕРХНОСТИ КАТАНИЯ | ||

| 10 | Ползун – плоское место глубиной более допускаемой |

|

| 11 | «Навар» - смещение металла обода колеса высотой более допускаемой |

|

| 12 | Выщербины – выкрошившиеся участки поверхности катания более допускаемых размеров или при наличии в них трещин или расслоений, идущих в глубь металла: 1 – по светлым пятнам, ползунам, «наварам»; 2 – по усталостным трещинам; 3 по сетке термотрещин |

|

| 13 | Местное уширение обода – местный наплыв в зоне фаски, раздавливание более допускаемого |

|

| 14 | Поверхностный откол у наружной грани обода более допускаемых размеров |

|

Продолжение таблицы 1

| 1 | 2 | 3 |

| 15 | Откол кругового наплыва более допускаемых размеров |

|

| ТРЕЩИНЫ И ИЗЛОМЫ | ||

| 16 | Продольные трещины, плены, расслоение и неметаллические включения (песочины и др.) в ободе |

|

| 17 | Поперечные единичные трещины в ободе |

|

| 18 | Сетка термических трещин в ободе |

|

| 19 | Трещины в диске: 1-около ступицы; 2-у отверстия для водила; 3-у обода |

|

| 20 | Трещины в ступице |

|

Продолжение таблицы 1

| 1 | 2 | 3 |

| 21 | Излом колеса: 1-по трещине у ступицы; 2-по трещине у отверстия для водила; 3-по трещине у обода |

|

| 2. Неисправности осей | ||

| ИЗНОСЫ | ||

| 22 | Задиры и риски на шейках 1 и предподступичных частях 2 |

|

| 23 | Конусообразность шейки или предподступичной части более допускаемой |

|

| 24 | Овальность шейки или предподступичной части более допускаемой |

|

| 25 | Радиусы галтелей более допускаемых |

|

Продолжение таблицы 1

| 1 | 2 | 3 |

| 26 | Маломерность буртов шеек |

|

| 27 | Длина шейки более допускаемой |

|

| 28 | Поперечность на средней части – углубление от трения деталей тормозной рычажной передачи более допускаемого |

|

| 29 | Минимально допускаемые размеры. Маломерность оси по диаметрам |

|

| ТРЕЩИНЫ И ИЗЛОМЫ | ||

| 30 | Трещины на цилиндрических поверхностях шеек 1 и предподступичных частей 2 |

|

Продолжение таблицы 1

| 1 | 2 | 3 |

| 31 | Трещины в галтелях шеек 1 и предподступичных частей 2 |

|

| 32 | Трещины в подступичной части |

|

| 33 | 1 – поперечная трещина и наклонная при a>30 градусов; 2 – продольная трещина и наклонная при a≤30 градусов; трещины на средней части |

|

| 34 | Излом шейки от перегрева |

|

| 35 | Излом оси от развития трещин: 1 – в шейки; 2 – в предподступичной части; 3 – в подступичной части; 4 – в средней части |

|

Продолжение таблицы 1

| 1 | 2 | 3 |

| ПРОЧИЕ НЕИСПРАВНОСТИ | ||

| 36 | Цвета побежалости на шейке – следы перегрева | Цвета побежалости на шейке – следы перегрева |

| 37 | Сварочные ожоги – следы касания электродом или оголенным проводом |

|

| 38 | Наклеп (намины) на шейке от втулки или кольца роликового подшипника |

|

| 39 | Забоины и вмятины более допускаемых размеров |

|

| 40 | Изогнутость оси |

|

Продолжение таблицы 1

| 1 | 2 | 3 |

| 41 | Разработка центрового отверстия |

|

| 42 | Неисправность торцевого крепления |

|

| 43 | Коррозия волосовины и другие дефекты в любой части оси, кроме указанных выше | Коррозия волосовины и другие дефекты в любой части оси, кроме указанных выше |

| 3. Неисправности колесных пар | ||

| 44 | Сдвиг ступицы колеса на оси |

|

| 45 | Признаки ослабления ступицы |

|

Продолжение таблицы 1

| 1 | 2 | 3 |

| 46 | Овальность и эксцентричность колес по кругу катания более допускаемых размеров |

|

| 47 | Разность диаметров колес поле допускаемой |

|

| 48 | Расстояние между внутренними гранями колес не соответствует допускаемому |

|

| 49 | Разность расстояния между внутренними гранями колес более допускаемой |

|

Помимо этого колесные пары могут иметь следующие неисправности:

· прокат по кругу катания: при скорости до 120 км/ч – до 9 мм; при скорости более 120 км/ч – до 5 мм;

· отклонение толщины гребня: при скорости до 120 км/ч – 33-25 мм; при скорости более 120 км/ч – 33-28 мм;

· вертикальный подрез гребня высотой до 18 мм;

· остроконечный накат гребня;

· ползун глубиной до 1 мм;

· толщина обода меньше допускаемой: для грузовых – 22 мм; для пассажирских при скорости до 120 км/ч – 30 мм, при скорости более 120 км/ч – 35 мм;

· ширина обода менее допускаемой: не меньше 126 мм;

· навар высотой до 1 мм у грузовых вагонов;

· выщербина глубиной до 10 мм и длиной до 50 мм;

· кольцевые выработки;

· уширение обода до 5 мм;

· откол наружной грани обода глубиной по радиусу до 10 мм при условии, что оставшаяся часть обода имеет ширину не менее 120 мм;

· ослабление крепления колеса;

· отклонение расстояния между внутренними гранями колес;

· трещины в любой части колесной пары;

· повреждение торцевого крепления.

Ремонт колесных пар без смены элементов

В составе каждого грузового вагонного депо имеется колесный участок.

Производственный участок по ремонту колесных пар предназначен для ремонта колесных пар без смены элементов.

В состав производственного участка колесных пар входят следующие подразделения:

- парк неисправных и исправных колесных пар;

- участок для очистки средней части оси колесных пар;

- участок дефектоскопирования колесных пар;

- колесно-токарный участок;

- участок наплавки резьбовой части шеек осей роликовых колесных пар;

- участок по восстановлению наплавкой гребней цельнокатанных колес;

- участок производства полной ревизии роликовых букс;

- участок производства промежуточной ревизии роликовых букс;

- участок для окраски колесных пар;

- участок осмотра и обмера колесных пар.

Последнее изменение этой страницы: 2019-06-09; Просмотров: 814; Нарушение авторского права страницы