|

Архитектура Аудит Военная наука Иностранные языки Медицина Металлургия Метрология Образование Политология Производство Психология Стандартизация Технологии |

|

Архитектура Аудит Военная наука Иностранные языки Медицина Металлургия Метрология Образование Политология Производство Психология Стандартизация Технологии |

ИНСТРУМЕНТАЛЬНОЕ ОБЕСПЕЧЕНИЕСтр 1 из 3Следующая ⇒

ИНСТРУМЕНТАЛЬНОЕ ОБЕСПЕЧЕНИЕ ТЕХНОЛОГИЧЕСКОЙ ОПЕРАЦИИ ОБРАБОТКИ УЧАСТКА КОРПУСНОЙ ДЕТАЛИ НА МНОГОЦЕЛЕВОМ СТАНКЕ

Рекомендовано Ученым советом Нижегородского государственного технического университета им. Р.Е. Алексеева в качестве учебного пособия по дисциплине «Инструментальная оснастка машиностроительных производств» для студентов, обучающихся по направлению 15.03.05 «Конструкторско-технологическое обеспечение машиностроительных производств» всех форм обучения

Нижний Новгород 2019

УДК 621.91 (075.8) ББК И70 Авторы: Ю.Ю. Немцов, И.Л. Лаптев, Г.Н. Каневский, В.А. Колюнов, В.М. Тихонов, М.С. Аносов, В.И. Дементьев Рецензент кандидат технических наук, начальник управления информационных технологий ПАО ПКО «Теплообменник» А.В.Стручков

И 70 Инструментальное обеспечение технологической операции обработки участка корпусной детали на многоцелевом станке: учеб. пособие / Ю.Ю. Немцов [и др.]; Нижегород. гос. техн. ун-т им. Р.Е.Алексеева. - Нижний Новгород, 2019. - 76 с.

Рассмотрены требования к инструментальному обеспечению технологических операций металлообработки, выполняемых в автоматизированном производстве. Показаны особенности проектирования инструментальной наладки – комплекта инструментальных блоков из унифицированных элементов инструментальных систем, для выполнения технологической операции обработки участка корпусной детали на многоцелевом станке. Приведена методика расчета режимов резания при выполнении технологических переходов обработки поверхностей детали с использованием базовых нормативных материалов по режимам резания, рекомендуемых ведущими производителями инструментальной оснастки. Даны методические рекомендации по выполнению курсовой работе по указанной тематике. Материалы учебного пособия могут быть использованы при выполнении выпускной квалификационной работы по направлению подготовки бакалавров 15.03.05 «Конструкторско-технологическое обеспечение машиностроительных производств»

Рис. 16. Табл. 7. Библиогр.: 9 назв.

УДК 621.91 (075.8) ББК

ОГЛАВЛЕНИЕ

ВВЕДЕНИЕ

Повышение производительности труда при производстве деталей машин является важнейшей технико-экономической задачей в машиностроении. Это способствует снижению себестоимости и ускорению выхода на рынок изделий машиностроения, обеспечивая им конкурентные преимущества. Обработка резанием в современном машиностроительном производстве ведется с использованием автоматизированных технологических систем в условиях частой смены объектов обработки. Выполнение большей части технологических операций обработки детали (обычно кроме предварительных технологических операций по подготовке базовых установочных поверхностей детали) концентрируется на многоцелевых станках (МС), которые обрабатывают детали отдельно или в составе гибких производственных систем, объединяющих несколько МС. Повышение производительности труда на МС достигается за счет интенсификации процессов резания, сокращения времени на автоматическую замену инструментов и вспомогательного времени. На МС для реализации процессов резания применяют инструментальные блоки (ИБ), представляющие собой агрегаты, состоящие из режущих и вспомогательных инструментов с разъемными соединениями отдельных элементов. ИБ находятся в инструментальном магазине МС и с использованием системы автоматической смены инструментов транспортируются и устанавливаются в инструментодержателе - шпинделе МС для обработки заданной поверхности детали. Для базирования и закрепления ИБ в шпинделе МС используют не самотормозящиеся инструментальные конические соединения в паре ИБ - шпиндель, когда нормативный статический крутящий момент трения в коническом соединении создается только за счет приложении нормативной осевой силы при втягивании хвостовика ИБ в коническое отверстие шпинделя специальными захватными устройствами МС, расположенными в отверстии шпинделя. Это позволяет автоматизировать смену ИБ на МС с использованием систем автоматической смены инструментов. К не самотормозящимся коническим соединениям относятся конические соединения с конусами конусностью 7: 24 (SK, BigPlus), конические соединения HSK [1-6, 8, 10].

а) б) в) Рис. 1.1. Внешний вид конусов: а – SK; б - SK BT; в – HSK В коническом соединении шпиндель – ИБ с коническими поверхностями конусностью 7: 24 усилие втягивания передается на ИБ через центральный зажимной болт – штревель (или захватная головка), который закрепляется в резьбовом отверстии на конце хвостовика ИБ [8, с.12, рис.2.2], как показано, например, в [8, с.18, рис.2.8]. Пример устройства автоматического закрепления инструмента в шпинделе приведен в [10, с.45]. Различие в хвостовиках SK и SK BT заключается в исполнении элементов взаимодействия с захватами устройства автоматической смены инструмента. Хвостовик с исполнением BT используется для станков азиатского производства. Коническое соединение BigPlus также имеет конусность 7: 24, но базируется по конусу и торцевой поверхности. В коническом соединении шпиндель – ИБ с полыми конусами HSK усилие втягивания передается на ИБ обычно через внутреннюю коническую поверхность хвостовика [1, с.J44; 8, с.20-22, рис.2.9]. Осуществление технологического принципа «один станок – одна деталь» в условиях многономенклатурного «безлюдного» производства сложных и точных деталей требует применения разнообразных по конструкциям режущих и вспомогательных инструментов высокого качества. Ведущими российскими и зарубежными производителями инструментальной оснастки [1, 2, 3, 4, 5, 6 и др.] созданы инструментальные системы (ИС) для выполнения широкого круга операций обработки резанием на МС. Такие системы позволяют создавать различные компоновки ИБ путем комбинации унифицированных режущих и вспомогательных инструментов, обеспечивая универсальность ИС и быструю переналаживаемость МС при смене объекта обработки. Структурные схемы современных ИС для растачивания приведены в [8, с. 27 - 32]. Примеры компоновок ИБ для чистового растачивания приведены в [8, c.24-25, рис.2.13, с.66-71, рис.3.3-3.13]. Инструментальное обеспечение технологической операции заключается в комплектовании набора ИБ, необходимого для обработки на детали на МС, который называется инструментальной наладкой (ИН). Технологическая операция включает набор технологических переходов (ТП) обработки различных поверхностей, выполняемых набором ИБ за одну установку детали в станочном приспособлении на МС. В рамках выполнения курсовой работы (КР) по дисциплине «Резание материалов и оптимизация режимов резания» проектируют ИН (набор ИБ) для обработки заданных поверхностей на участке корпусной детали на МС с обоснованием конструктивных параметров ИБ для выполнения конкретных ТП с учетом габаритных ограничений в рабочем пространстве МС.

Глава 1 Рис. 1.2. Типовые участки корпусной детали Исходные данные для проектирования инструментальной наладки В табл.1.1 приведена структура исходных технологических данных по параметрам участка корпусной детали (см. рис.1.2), которые используют при компоновке ИН и проектировании входящих в нее ИБ. По задаваемым в табл.1.1 вариантам технологических данных формируют индивидуальные задания по КР. Рекомендуемые конструкции и используемые сборочные единицы ИБ для выполнения типовых ТП обработки поверхностей участка корпусной детали (см. раздел 1), выбирают из каталогов [1, 2]. Конкретные размеры ИБ и их элементов обосновывают в проектной части КР (см. подраздел 1.3.2) с учетом размеров обрабатываемых поверхностей корпусной детали и габаритных размеров рабочего пространства МС, в соответствии с вариантом задания по КР. Табл. 1.1. Структура исходных технологических данных по параметрам участка корпусной детали | |||||||||||||||||||||||||

| № вар. |

Тип участка детали |

Обрабатываемый Материал |

Коническое соединение Шпиндель - ИБ | ||||||||||||||||||||||

| d1 | d2 | d3 | d4 | f | Марка | НВ | Тип | Размер | |||||||||||||||||

| 1 | 40 | 44 | 45 | 46 | 1, 5 | 4 | 0, 32 | 45 | 210 | 7: 24 | 40 | ||||||||||||||

| 2 | 45 | 49 | 50 | - | 2 | 3 | 0, 63 | CЧ20 | 180 | HSK | 100 | ||||||||||||||

| 3 | 35 | 39 | 40 | 42 | 1, 5 | 2, 5 | 0, 63 | 40Х | 200 | 7: 24 | 50 | ||||||||||||||

| 4 | 36 | 41 | 42 | - | 1, 5 | 3 | 0, 63 | СЧ25 | 210 | HSK | 63 | ||||||||||||||

| 5 | 40 | 44 | 45 | 46 | 2 | 4 | 0, 32 | 35 | 190 | 7: 24 | 50 | ||||||||||||||

| 6 | 55 | 59 | 60 | 61 | 2, 5 | 2, 5 | 0, 63 | СЧ15 | 150 | HSK | 100 | ||||||||||||||

| 7 | 63 | 69 | 70 | 71 | 2, 5 | 2 | 0, 32 | 30ХМ | 200 | 7: 24 | 50 | ||||||||||||||

| 8 | 47 | 51 | 52 | - | 2 | 4 | 0, 63 | СЧ30 | 240 | HSK | 100 | ||||||||||||||

| 9 | 53 | 57 | 58 | 59 | 2 | 3, 5 | 0, 32 | 20 | 174 | 7: 24 | 40 | ||||||||||||||

| 10 | 34 | 37 | 38 | 39 | 1, 5 | 2, 5 | 0, 63 | СЧ25 | 210 | HSK | 63 | ||||||||||||||

|

|

Продолжение табл. 1.1 | |||||||||||||||||||

| № вар. |

Тип участка детали |

Обрабатываемый Материал |

Коническое соединение Шпиндель – ИБ | ||||||||||||||||

| d1 | d2 | d3 | d4 | f | Марка | НВ | Тип | Размер | |||||||||||

| 11 | 30 | 34 | 35 | - | 1, 5 | 2 | 0, 32 | 30 | 180 | 7: 24 | 40 | ||||||||

| 12 | 40 | 44 | 45 | 46 | 2, 5 | 4 | 0, 63 | СЧ20 | 180 | HSK | 100 | ||||||||

| 13 | 25 | 29 | 30 | 31 | 1, 5 | 2, 5 | 0, 63 | 45Х | 230 | 7: 24 | 50 | ||||||||

| 14 | 52 | 56 | 57 | - | 1, 5 | 3 | 0, 63 | СЧ15 | 150 | HSK | 63 | ||||||||

| 15 | 33 | 37 | 38 | 39 | 2 | 4 | 0, 32 | 40 | 200 | 7: 24 | 50 | ||||||||

| 16 | 34 | 38 | 39 | 40 | 2, 5 | 2, 5 | 0, 63 | СЧ30 | 240 | HSK | 100 | ||||||||

| 17 | 38 | 42 | 43 | 44 | 2, 5 | 4 | 0, 32 | 30ХМ | 200 | 7: 24 | 50 | ||||||||

| 18 | 35 | 39 | 40 | 41 | 2 | 3 | 0, 63 | СЧ25 | 210 | HSK | 100 | ||||||||

| 19 | 30 | 34 | 35 | - | 2 | 3, 5 | 0, 32 | 20 | 170 | 7: 24 | 40 | ||||||||

| 20 | 27 | 31 | 32 | 33 | 1, 5 | 2, 5 | 0, 63 | СЧ20 | 180 | HSK | 63 | ||||||||

|

|

Продолжение табл. 1.1 | |||||||||||||||||||

| № вар. |

Тип участка детали |

Обрабатываемый Материал |

Коническое соединение Шпиндель - ИБ | ||||||||||||||||

| d1 | d2 | d3 | d4 | f | Марка | НВ | Тип | Размер | |||||||||||

| 21 | 50 | 54 | 55 | 56 | 2, 5 | 4 | 0, 32 | 30 | 180 | 7: 24 | 40 | ||||||||

| 22 | 27 | 31 | 32 | 33 | 2 | 2, 5 | 0, 63 | СЧ15 | 150 | HSK | 100 | ||||||||

| 23 | 40 | 44 | 45 | - | 1, 5 | 2, 5 | 0, 63 | 45 | 210 | 7: 24 | 50 | ||||||||

| 24 | 35 | 39 | 40 | - | 1, 5 | 3 | 0, 63 | СЧ30 | 240 | HSK | 63 | ||||||||

| 25 | 30 | 34 | 35 | 36 | 2 | 4 | 0, 32 | 35Х | 190 | 7: 24 | 50 | ||||||||

| 26 | 25 | 29 | 30 | 31 | 2, 5 | 2, 5 | 0, 63 | СЧ20 | 180 | HSK | 100 | ||||||||

| 27 | 44 | 48 | 49 | 50 | 1, 5 | 3, 5 | 0, 32 | 25 | 177 | 7: 24 | 50 | ||||||||

| 28 | 34 | 38 | 39 | 40 | 2 | 4 | 0, 63 | СЧ25 | 210 | HSK | 100 | ||||||||

| 29 | 40 | 44 | 45 | - | 2 | 2 | 0, 32 | 40Х | 200 | 7: 24 | 40 | ||||||||

| 30 | 35 | 39 | 40 | - | 1, 5 | 3 | 0, 63 | СЧ15 | 150 | HSK | 63 | ||||||||

Рис. 1.4. Технологические и установочные размеры ИБ для фрезерования уступа торцово-цилиндрической фрезой

а) торцово-цилиндрическая фреза с коническим хвостовиком,

б) торцово-цилиндрическая фреза с цилиндрическим хвостовиком

- для фрез конструкции МТ190 L - NC … SX 12+21 A [ 1, c.D45] с коническим хвостовиком NC с конусом конусностью 7: 24 или конструкции МТ190 L - H … A … SX 12+21 A [ 1, c.D46-D47] с коническим хвостовиком HSK (рис.1.4, а)

DО2 ≥ 0, 8t2, (1.5)

- для фрез конструкции MT 190 L - W … AD 08, MT 190 L - W … AD 10-1 K, MT 190 L - W … SD 09 с цилиндрическим хвостовиком типа Weldon [1, с.D40-D42](рис.1.4, б)

DО2 ≥ t2, (1.6)

где t2 = l2 (см. рис.1.2).

В качестве расчетного принимают наибольшее значение DО2, определенного по формулам (1.4) и (1.5) или (1.6).

При DО2 ≥ 50 мм выбирают ИБ с фрезой с коническим хвостовиком [1, с.D45–D47]. По каталогу [1, с.D40-D42] диаметр фрез с цилиндрическим хвостовиком типа «Weldon» DО2 ≤ 50 мм.

Для принятой конструкции фрезы выбирают по каталогу [1] из стандартного ряда равное расчетному или ближайшее большее значение диаметра рабочей части фрезы DО2.

Длину рабочей части фрезы LР выбирают из условия

LP ≥ 1, 1t2, (1.7)

У фрез с коническим хвостовиком длина консольной части LК является конструктивным параметром (см. рис.1.4, а).

Применение ИБ с фрезами с цилиндрическим хвостовиком и оправкой (рис.1.4, б) позволяет увеличить длину консольной части LК за счет длины рабочей части оправки.

Для торцово-цилиндрических фрез с коническим хвостовиком шаг зубьев фрезы ZО выбирают по условиям, приведенным ранее для торцовых фрез.

При выборе конструкции ИБ и размеров торцово-цилиндрических фрезы оправок учитывают ограничительные размеры рабочего пространства МС (см. рис.1.4). Величины зазоров ∆ (см. рис.1.4) не должны быть меньше 4…8 мм.

● конструкцию и параметры СРП (группа и марка ИРМ, размеры и геометрия лезвия) для оснащения торцово-цилиндрической фрезы принимают по рекомендациям[1, с.D40-D42, D45-D47], с использованием методики, приведенной выше для торцовых фрез,

● рабочие и присоединительные размеры оправки для торцово-цилиндрических фрез с цилиндрическим хвостовиком типа Weldon конструкции TH - NC … W … H [1, с.I12-I14] или TH - HA … W … H [1, c.I31-I32] принимают с учетом типа и размеров конического отверстия в шпинделе МС, диаметра хвостовика фрезы и ограничительных размеров рабочего пространства МС (рис.1.4, б.),

● конструкцию и размеры центрального зажимного болта DIN 69872 (штревеля)для конических хвостовиков NCс конусом конусностью 7: 24 DIN 69871принимают по [1, с.I44] для принятых размеров оправки.

При проектировании рассчитывают длинновые, габаритные LИБ2 и технологические LКФ2, LК2, LН2 размеры ИБ для фрезерования уступа (см. рис.1.4), необходимые при эксплуатации. При расчете размера LК2 учитывают расстояние LФ (см. рис.1.4) от переднего торца фланца хвостовика до торца шпинделя МС.

Проектирование ИБ для фрезерования паза дисковой трехсторонней фрезой на ТП3 (рис. 1.5)

При проектировании ИБ для фрезерования паза на ТП3 обосновывают/выбирают с использованием исходных технологических данных (см. табл.1.1), и данных, приведенных в каталоге [1]:

● параметры дисковой трехсторонней фрезы конструкции МТ390… CN [1, с. F6-F8]: наружный диаметр DО3, ширину рабочей части LВ, число зубьев ZО3, типоразмер СРП.

Минимальный наружный диаметр фрезы DО3 рассчитывается из условия учитывающего загрузку зуба фрезы за один оборот фрезы по рекомендациям, приведенным в нормативном материале [7]:

DО3 ≥ 3, 5t3, (1.8)

где t3 = h6, (см. рис.1.1).

Ширина паза В3 = l6 (см. рис.1.2) значительно влияет на величину силы резания при фрезеровании. Это может приводить к ненормативному (увеличенному) прогибу оправки с фрезой при недостаточной жесткости оправки. По этой причине при увеличении ширины паза увеличивают наружный диаметр фрезы DО3 с целью увеличения диаметра посадочного отверстия фрезы и за счет этого выбора более жесткой оправки. Эмпирическая зависимость по данным [7] имеет вид

DО3 ≥ 5В3, (1.9)

Из рассчитанных по формулам (1.8) или (1.9) величин принимают наибольшее значениеDО3.

По каталогу [1, с. F6-F8] выбирают из стандартного ряда равное расчетному или ближайшее большее значение наружного диаметра фрезы DО3.

При выборе наружного диаметра фрезы DО3 по каталогу [1, с.F6-F8] учитывают доступность паза для обработки в рабочем пространстве МС с учетом диаметральных размеров фрезы и рабочей части оправки (рис.1.4).

Ширина рабочей части фрезы LВ равна ширине паза В3.

Для дисковых трехсторонних фрез шаг зубьев фрезы ZО3 выбирают по условиям, приведенным ранее.

Рис. 1.5. Технологические и установочные размеры ИБ для фрезерования паза дисковой трехсторонней фрезой

а) дисковая трехсторонняя фреза с насадным фланцевым исполнением

б) дисковая трехсторонняя фреза со ступицами

Дисковые фрезы изготавливают в двух вариантах [1, с. А6]:

- с насадным фланцевым исполнением – типы (формы) A, B, C, D

- насадного исполнения с базированием по отверстию и двум ступицам – тип (форма) S.

Конструкцию дисковой фрезы с насадным фланцевым исполнением по форме крепежной части принимают в соответствии с принятым диаметром фрезы DО3 по [1, с.J39]:

Форма А - DО3 = 80 мм (для фрез без внутреннего подвода СОЖ),

Форма В - DО3 = 100 – 160 мм,

Форма С - DО3 = 200 мм,

Форма D - DО3 = 250 – 315 мм.

У дисковых фрез с насадным фланцевым исполнением крепежная часть расположена внутри корпуса фрезы, что является технологическим преимуществом, так как не ограничивает рабочее пространство при подходе фрезы к детали (см. рис.1.5, а). Передача крутящего момента при резании осуществляется за счет торцового шпоночного соединения фрезы и оправки.

Конструкция дисковой фрезы типа S показана на рисунках, приведенных в [1, с.F6-F8]. Дисковые фрезы типа S изготавливают в диапазоне диаметров DО3 от 80 мм до 315 мм, и они более технологичны в изготовлении по сравнению с фрезами типов A, B, C, D. Передача крутящего момента при резании осуществляется за счет продольного шпоночного соединения фрезы с оправкой с одной или двумя продольными шпонками. Ступицы увеличивают ширину фрезы на 2hст = 1 мм. Крепежный винт выступает за габариты ступицы фрезы на толщину головки крепежного винта hв [1, с. I43] (см. рис.1.5, б). Это может ограничивать применение фрезы типа S. Такие фрезы не применяют при величине зазора ∆ между крепежным винтом и торцовой плоскостью детали менее 4…8 мм по указанным выше причинам. Величину зазора ∆ рассчитывают в этом случае, учитывая высоту ступицы hст (см. рис.1.5, б) и толщину головки крепежного винта hв по формуле:

∆ = lп – hв– hст = l4 – (l5 + l6) - hст- hв ≥ 4…8 мм (1.10)

При невыполнении условия (1.10) применяют фрезы типов A, B, C, D.

● конструкцию и параметры СРП (марка ИРМ, размеры и геометрия лезвия) для оснащения дисковой трехсторонней фрезы принимают по рекомендациям [1, с.F6-F8]с использованием методики, приведенной выше для торцовых фрез,

● размеры хвостовиков оправок для дисковых фрез конструкции ТН- NC [1, с. I16] или ТН-НА [1, c. I33] принимают с учетом типа и размеров конического отверстия в шпинделе МС. Рабочие размеры оправок выбирают с учетом конструкции крепежной части и диаметра посадочного отверстия фрезы, а также ограничительных размеров рабочего пространства МС и зазоров ∆ (см. рис. 1.5).

У оправок с коническим хвостовиком HSK [1, с.I33] при установке дисковых фрез типа S с продольными пазами в посадочном отверстии снимают торцовые шпонки,

● конструкции и размеры остальных элементов ИБ: винты крепления дисковой фрезы на оправке принимают по [1, с. I43] по аналогии с их выбором для торцовых фрез, центральный зажимной болт DIN 69872 (штревель) для конических хвостовиков NC с конусом конусностью 7: 24 DIN 69871 принимают по [1, с. I44] для принятых размеров оправки.

При большей длине цилиндрической посадочной части оправки, чем длина отверстия в ступице фрезы типа S, дополнительно устанавливают шайбу с диаметром по головке крепежного винта и толщиной на 1-2 мм больше длины выступающей части оправки.

При проектировании рассчитывают длинновые габаритный LИБ3 и технологические LК3, LН3 размеры ИБ для фрезерования паза (см. рис.1.5), необходимые при эксплуатации. При расчете размера LК3 учитывают расстояние LФ (см. рис.1.5) от переднего торца фланца хвостовика до торца шпинделя МС.

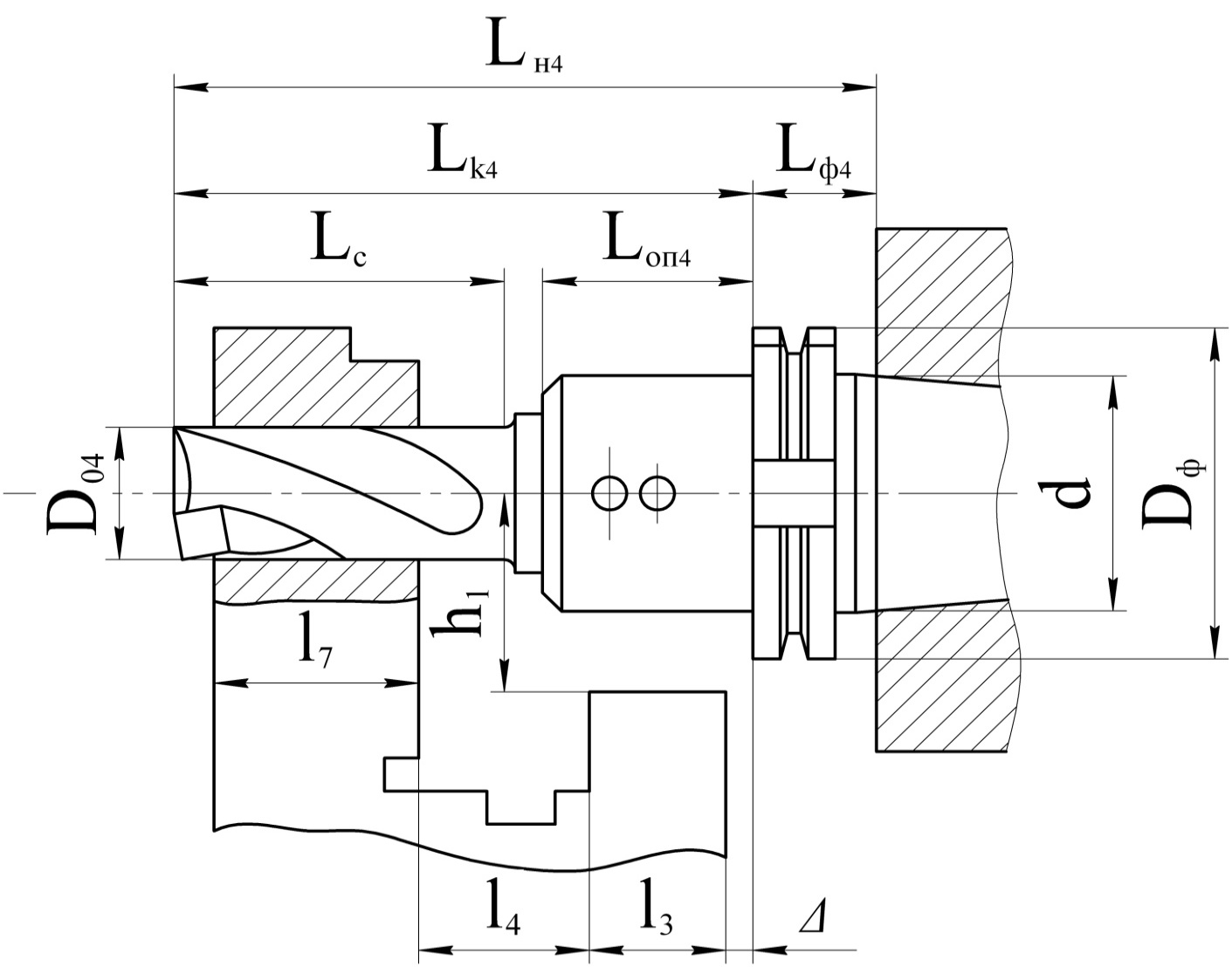

Проектирование ИБ для сверления отверстия сверлом с СРП на ТП4 (рис. 1.6).

При проектировании ИБ для сверления отверстия диаметром d1 сверлом с СРП конструкции DT 190… на ТП4 обосновывают/выбирают с использованием исходных технологических данных (см. табл.1.1) и данных, приведенных в каталоге [1]:

● параметры сверла c СРП: рабочий диаметр DО4 и длину рабочей части LС, типоразмер СРП, размеры хвостовика.

При выборе диаметра сверла DО4 по каталогу [1, Н2-Н12] учитывают предельно допустимую величину отношения длины просверленного отверстия в детали lо к его диаметру d1:

14 мм ≤ DО4 ≤ 63 мм при l0/d1≤ 3,

14 мм ≤ DО4 ≤ 54 мм при lо/d1≤ 4,

14 мм ≤ DО4 ≤ 41 мм приlо/d1≤ 5,

где lо = l7 – сквозные отверстия тип 1 и тип 2,

lо = l8 – глухое отверстие тип 3, (см. рис. 1.2).

При выборе длины рабочей части сверла LС учитывают:

- при сверлении сквозных отверстий тип 1 и тип 2 (см. рис.1.2) длину рабочей части сверла LC выбирают из условия

LC ≥ l7 + LСФ + lпер., (1.11)

а)

б)

Рис. 1.6. Технологические и установочные размеры ИБ для сверления отверстия сборным сверлом

lпер. = LСФ + l′ пер- длина выхода сверла из сквозного отверстия в конце рабочего хода,

где LСФ = 1 – 2 мм, длина торцового фасонного участка сверла, вследствие фасонной конфигурации режущих лезвий сверла,

l′ пер = 1 - 3 мм – длина выхода из отверстия калибрующей части сверла,

- при сверлении глухого отверстия тип 3 (см. рис.1.2) длину рабочей части сверла LC выбирают из условия

LC≥ l8= l9 +lоф+ lчр, (1.12)

где l8 – длина просверленного отверстия.

l9 – длина участка отверстия с диаметром d2, получаемого после чернового растачивания (исходные данные – см. табл. 1.1 и рис. 1.1),

lоф – длина фасонного торцового участка отверстия, получаемого вследствие фасонной конфигурации режущих лезвий сверла, lоф = LСФ.

lчр = 1 – 2 мм, - длина участка просверленного отверстия до участка отверстия, получаемого при черновом растачивании,

lоф+ lчр = 2 – 5 мм.

В исходных данных (см. табл. 1.1) задана величина l8 с учетом необходимых длин участков lоф и lчр просверленного отверстия.

Проверяют доступность сверления отверстия ИБ в рабочем пространстве МС c возможным выбором длины рабочей части сверла LСв диапазоне от 2DО4 до 5DО4 по каталогу [1, с. Н2-Н12].

● конструкцию и параметры СРП (марка ИРМ, размеры и геометрия лезвия) для оснащения сверла принимают по рекомендациям [1] с использованием методики, приведенной выше для торцовых фрез,

● размеры оправки для сверла конструкции TH - NC … W … H [1, с.I12-I14] или TH - HA … W … H [1, c.I31-I32] принимают с учетом типа и размеров конического отверстия в шпинделе МС, диаметра хвостовика сверла, ограничительных размеров рабочего пространства МС и зазоров ∆ (рис.1.6).

При недостаточной длине консольной части ИБ LК4 для сверления отверстия на глубину l7 (сквозное отверстие) или l8 (глухое отверстие) (см. рис.1.6) увеличение LК4 может быть выполнено тремя способами:

- за счет выбора сверла с более длинной рабочей частью LC с глубиной сверления до 5DО4,

- за счет выбора по каталогу [1, с.I12-I14, c.I31-I32]оправки с более длинной консольной частью,

- путем комбинации предыдущих способов.

● конструкцию и размеры центрального зажимного болта DIN 69872 (штревеля) принимают по [1, с. I44] для конических хвостовиков NCс конусом конусностью 7: 24 DIN 69871при принятых размерах хвостовика оправки.

При проектировании рассчитывают длинновые, габаритные LИБ4 и технологические LК4, LН4 размеры ИБ для сверления отверстия (см. рис. 1.5), необходимые при эксплуатации. При расчете размера LК4 учитывают расстояние LФ (см. рис.1.6) от переднего торца фланца хвостовика до торца шпинделя МС.

Проектирование ИБ для чернового растачивания отверстия (рис. 1.7).

Рис. 1.7. Технологические и установочные размеры ИБ для чернового растачивания отверстия двурезцовой расточной головкой

При проектировании ИБ для чернового растачивания отверстия диаметром d2 на ТП5 обосновывают/выбирают с использованием исходных технологических данных (см. табл.1.1) и данных, приведенных в каталоге [2]:

● типоразмер черновой расточной головки с количеством зубьев ZО=2,

Для заданного диапазона диаметров отверстийd2после чернового растачивания (см. табл.1.1) применяют регулируемые расточные головки типа В406 с цилиндрическим хвостовиком [2, с.132, рис.3] с исполнениями:

- В406.М.25.049.025 для чернового растачивания отверстий диаметром от 28 мм до 38 мм,

- В406.М.32.050.032 для чернового растачивания отверстий диаметром от 38 мм до 50 мм,

- В406.М.40.060.045 для чернового растачивания отверстий диаметром от 50 мм до 68 мм,

- В406.М.50.070.063 для чернового растачивания отверстий диаметром от 68 мм до 90 мм.

Основные размеры, поясняющие рисунки и особенности эксплуатации расточных головок типа В406 приведены в [2, с. 132, рис.1-4, таблица].

В конструкции расточных головок типа В406 предусмотрена возможность регулирования положения режущих кромок зубьев с целью настройки их на радиальный размер для растачивания отверстия с заданным диаметром d2 и обеспечения нормативного биения зубьев.

Принимают диаметр режущей части черновой расточной головки DО5 = d2.

● типоразмер резцов для чернового растачивания

Расточные головки типа В406 оснащаются двумя сборными резцами с СРП ромбической формы, которые осуществляют резание с углом в плане

φ = 900[2. с.137, таблица].

Используют типоразмеры резцов:

- R 406.28- C 06 с длиной режущей кромки 6 мм для оснащения головок В406.М.25.049.025 и В406.М.32.050.032,

- R 406.28- CC 09 с длиной режущей кромки 9 мм для оснащения головок В406.М.40.060.0245,

- R 406.28- CC 12 с длиной режущей кромки 12 мм для оснащения головок В406.М.50.070.063.

● конструкцию и типоразмер СРП

Конструкцию и размеры СРП для оснащения черновой расточной головки принимают по данным, приведенным в [2, с.137]. Используют систему обозначений СРП по ISO 1832 [1, c.A16-A17]. Например, запись в коде СС…06 условно указывает, что применяют СРП ромбической формы с задними углами 70 (код С) при длине режущей кромки 6 мм (код I). К этой характеристике СРП добавляют:

- класс точности N, тип Т (стали) или W (чугуны), длина режущей кромки I, радиус при вершине режущего лезвия 08 (см. ниже), исполнение режущей кромки Е, направление резания правое R, обозначение формы передней поверхности для резания сталей –S, для резания чугунов – G, вид обработки черновая R.

Используют СРП из твердых сплавов с диапазонами применения Р25 – Р35 при обработке углеродистых и легированных сталей и К25 – К35 при обработке чугунов. Радиус при вершине режущего лезвия СРП принимают

r = 0, 8 мм [3, 8 и др.].

Обозначение (код) СРП: CCN Т0608 ERSR Р25 –Р35 – при черновом растачивании сталей головками В406.М.25.049.025 и В406.М.32.050.032,

Обозначение (код) СРП: CCNW 0608 ERGR К25 – К35 – при черновом растачивании чугунов головками В406.М.25.049.025 и В406.М.32.050.032,

Обозначение (код) СРП: CCNW 0908 ERGR К25 – К35 – при черновом растачивании чугунов головками В406.М.40.060.0245,

Обозначение (код) СРП: CCNW 120908 ERGR К25 – К35 – при черновом растачивании чугунов головками В406.М.50.070.063.

● конструкцию и типоразмер базовой втулки с хвостовиком

Применяют базовые втулки В410.М.4 с хвостовиком с конусом конусностью 7: 24 по стандарту DIN 69871[2, с.122, таблица] или базовые втулки В410.М.10 с хвостовиком HSK по стандарту DIN 69893 [2, с.123, таблица] с учетом заданных типа и размеров конического отверстия в шпинделе МС. Базирование и закрепление расточной головки в базовой втулке обеспечивает цилиндро-торцовое соединение [8, с.23, рис.2.10, в].

● рассчитывают длину консольной части ИБLК5 с учетом длины сквозного l7 или глухого l9 растачиваемых отверстий диаметром d2 (см. рис. 1.2 и 1.7):

- сквозное отверстие (тип 1 и 2)

LК5 ≥ l7 + lпер. + ∆, (1.13)

- глухое отверстие (тип 3)

LК5 ≥ l9 + ∆, (1.14)

При расчете длины консольной части ИБ LК5 учитывают габаритные ограничения рабочего пространства МС и зазоры ∆.

При недостаточной длине консольной части LК5 ИБ в конструктивное сочетание расточная головка – базовая втулка (см. рис. 1.7, а), добавляют один или несколько модулей – переходников В401.М [2, с.126, таблица] см. рис. 1.7, б). Технологическим ограничением при выборе длины консольной части LК5 является величина отношения LК5/DOП5 ≤ 4 [3, 8, с. 62-64].

● типоразмер центрального зажимного болта DIN 69872 (штревеля) принимают по [2, с.45, таблица] для базовой втулки с коническим хвостовиком NCс конусом конусностью 7: 24 DIN 69871:

- для размера хвостовика 40 типоразмер с кодом Р2.40-А,

- для размера хвостовика 50 типоразмер с кодом Р2.50-А.

Последнее изменение этой страницы: 2020-02-17; Просмотров: 337; Нарушение авторского права страницы