|

Архитектура Аудит Военная наука Иностранные языки Медицина Металлургия Метрология Образование Политология Производство Психология Стандартизация Технологии |

|

Архитектура Аудит Военная наука Иностранные языки Медицина Металлургия Метрология Образование Политология Производство Психология Стандартизация Технологии |

ТЕОРИЯ И КОНСТРУКЦИЯ ЛОКОМОТИВОВСтр 1 из 5Следующая ⇒

ТЕОРИЯ И КОНСТРУКЦИЯ ЛОКОМОТИВОВ Пояснительная записка к курсовой работе ИНМВ.406000.000ПЗ

Студент гр. 32 а __________А.И. Ермошкин

Руководитель – к.т.н., доцент кафедры «Локомотивы» __________А.С. Анисимов

Омск 2016

УДК 629. 424 РЕФЕРАТ

Пояснительная записка содержит: 53 страницы, 13 рисунков, девятьтаблиц, четыре источника. Тепловоз, система охлаждения, дизель, тяговый генератор, вентилятор, тяговая характеристика, эффективная мощность, расход, температура теплоносителей. Объектом исследования является магистральный тепловоз серии 2ТЭ10М. Цель работы: рассчитать мощность дизель-генераторной установки тепловоза и параметры тяговой передачи, построить тяговую и технико-экономическую характеристики, произвести тепловой расчет холодильника. В результате выполнения курсового проекта были рассчитаны тяговые и технико-экономические характеристики серийного тепловоза (тепловоза-образца) для номинального режима работы дизель-генераторной установки и характеристики расчетного тепловоза для режима работы, определенного в задании на проектирование, и проведен анализ эффективности работы системы охлаждения тепловоза.

ОГЛАВЛЕНИЕ Введение. 5 1. Устройство тепловоза 2ТЭ10М и его основные характеристики. 7 1.1. Основное оборудование тепловоза и его характеристики. 7 1.2. Дизель 10Д100. 10 1.3. Топливная система. 11 1.4. Масляная система. 13 1.5. Водяная система. 14 2.Определение тягово-энергетических параметров тепловоза. 17 3. Анализ эффективности работы системы охлаждения тепловоза. 32 3.1. Анализ термических параметров теплоносителей горячего контура охлаждения 333 3.1.1. Расчет параметров теплоносителей для горячего контура системы охлаждения серийного тепловоза. 333 3.1.2. Расчет параметров теплоносителей горячего контура системы охлаждения расчетного тепловоза. 37 3.2. Анализ термических параметров теплоносителей холодного контура системы охлаждения тепловоза. 38 3.2.1. Расчет параметров холодного контура охлаждения серийного тепловоза 38 3.2.2. Расчет параметров холодного контура системы охлаждения расчетного тепловоза. 44 3.3. Определение мощности ДГУ, затраченной на привод вентиляторной установки системы охлаждения тепловоза. 48 3.3.1. Расчет мощности ДГУ для серийного тепловоза. 48 3.3.2. Расчет мощности ДГУ для расчетного тепловоза. 49 Заключение. 52 Библиографический список. 53

ВВЕДЕНИЕ

Распоряжением МПС России № 747 ст. 27.11.2002 г. утвержден типаж новых локомотивов, который установил основные нормативные показатели, габариты и требования к унификации оборудования, безопасности движения, системам жизнеобеспечения и другие параметры. В основу «Типажа» положен принцип специализации локомотивов по роду службы. При создании новых локомотивов НИИ, проектно-конструкторские и промышленные предприятия должны руководствоваться основными принципами научно-технического прогресса в транспортном машиностроении: – повышение технико-экономической эффективности пассажирских и грузовых перевозок, безопасности движения, улучшение условий и увеличение производительности труда обслуживающего персонала применением в конструкции локомотивов передовых конструкторских решений; – унификация оборудования и модульных составных частей локомотивов; – обеспечение возможности передислокации парка локомотивов по сети железных дорог; – увеличение нормативного срока эксплуатации основных несущих конструкций до 40 лет для тепловозов за счет решения комплекса задач, включающих расчеты долговечности и предельно-деформированных состояний, применение технической диагностики средствами неразрушающего контроля в сочетании с методами механики разрушения, исследование структурно-механических свойств металла; – уменьшение удельного расхода топлива тепловозами на 8 – 10 % совершенствованием конструкции дизелей, применением регулируемого наддува, электронным впрыском топлива, осушаемыми секциями радиатора, поосным регулированием тяги, снижением расхода мощности на вспомогательные нужды; – снижение расходов на техническое обслуживание и ремонт повышением показателей надежности и ремонтопригодности, уменьшением трудоемкости и продолжительности простоя в плановых ремонтах, применением интеллектуальных систем диагностики; – использование альтернативных видов топлива в тепловозах, снижение выбросов вредных веществ, уменьшение загрязнения окружающей среды, применение противоизносных присадок и препаратов в дизельном масле; – улучшение в сравнении с существующими локомотивами показателей воздействия на путь.

УСТРОЙСТВО ТЕПЛОВОЗА 2ТЭ10М И ЕГО ОСНОВНЫЕ ХАРАКТЕРИСТИКИ

Дизель 10Д100

Двигатель 10Д100 представляет собой двухтактный вертикальный десятицилиндровый дизель со встречно движущимися поршнями, с непосредственным впрыском топлива и прямоточной продувкой. Дизель 10Д100 оборудован двухступенчатой системой наддува, системой охлаждения наддувочного воздуха и специальным объединенным регулятором для одновременного регулирования числа оборотов и мощности. Основные технические характеристики дизеля приведены в табл. 1.2.

Таблица1.2 Основные технические характеристики дизеля

Окончание табл. 1.2

Топливная система тепловоза

Топливные системы тепловозов служат для бесперебойной подачи очищенного топлива к топливным насосам высокого давления в течение времени, определенного его запасом на тепловозе. Топливная система (рис. 1.2) включает в себятопливный бак, трубопроводы, фильтры грубой и тонкой очистки топлива, топливоподкачивающий насос, топливоподогреватель, предохранительные и невозвратные клапаны, вентили и манометры. Топливо подается в систему из топливного бака топливоподкачивающим насосом. При этом оно проходит заборное устройство, ФГО, ФТО и по топливопроводам подводится к топливным насосам высокого давления (ТНВД). Подача насоса топливной системы в 2 раза превышает максимально необходимую для работы дизеля на полной мощности. Поэтому избыток топлива через перепускной клапан сливается в подогреватель. Для предохранения насоса от перегрузок перед фильтром установлен предохранительный клапан, отрегулированный на давление 0, 3− 0, 35 МПа, и через который избыток топлива сливается в топливоподогреватель и далее в бак. Давление топлива в топливном коллекторе после ФТО колеблется в пределах 0, 1− 0, 25 МПа. Для измерения давления топлива до фильтров и после применяются манометры. Для выпуска воздуха и эмульсии из системы на нагнетательной трубе имеется вентиль. Грязное топливо, из лотка дизеля, сливается по трубе в грязеотстойник, а просочившееся из форсунок – в топливный бак. В топливоподогревателе топливо подогревается горячей водой, если нет необходимости в подогреве, он может быть отключен.

Рис. 1.2. Схема топливной системы дизеля: 1 − дизель-генератор; 2 − топливный коллектор; 3 − клапан перепускной; 4– манометр давления топлива до ФТО; 5 − манометр давления топлива после ФТО; 6 − ФТО топлива; 7 − демпфер; 8 − клапан предохранительный; 9 − трубопровод отвода грязного топлива; 10 − трубопровод отвода просочившегося топлива; 11 − подогреватель топлива; 12 − заборное устройство; 13− топливный бак; 14 − вентиль для выпуска воздуха из системы; 15, 16 − вентили; 17 − клапан аварийного питания; 18 − ФГО; 19 − топливоподкачивающий агрегат

При выходе из стоя топливоподкачивающего насоса, система переводится на аварийный режим, при котором топливо, минуя ФГО, через клапан аварийного питания поступает к ФТО и далее в топливные коллекторы. Подъем топлива к топливным насосам, в этом случае, происходит в результате разряжения в топливопроводе, создаваемого плунжерами насосов высокого давления. Под действием атмосферного давления топливо из бака поднимается к клапану аварийного питания, приподнимает шарик клапана и поступает в топливные коллекторы. Масляная система тепловоза

Масляная система (рис. 1.3) служит для создания необходимого давления и подвода масла к трущимся деталям, отвода тепла от них, а также для удаления продуктов износа и частиц нагара, попадающих между трущимися поверхностями. В системе установлен один масляный насос, обеспечивающий циркуляцию масла под давлением в основном контуре, включающем масляную ванну в картере дизеля, трубопровод, охладитель масла, ФГО и масляные коллекторы дизеля с его внутренней системой. Имеется ряд дополнительных контуров: два независимых друг от друга контура тонкой очистки масла, контур прокачивания масла перед пуском дизеля, а также контур смазывания редукторов. После масляного насоса около 5− 6% масла направляется к бумажным ФТО, откуда сливается снова в карте дизеля. Второй контур очистки – контур центробежной очистки – обеспечивает очистку еще 10% объема масла. Этот контур включает дополнительный масляный насос, установленный в картере дизеля, и центробежный очиститель масла, после которого масло стекает обратно в картер дизеля. Маслопрокачивающий насос, соединенный с электродвигателем, служит для прокачки масла в системе перед пуском дизеля. Масло забирается наосом из картера дизеля и через невозвратный клапан подается в ФГО, откуда поступает в масляные коллекторы дизеля и далее во внутреннюю систему. Для смазывания подшипников редукторов масло поступает после ФТО через предохранительный клапан, отрегулированный на давление 0, 07− 0, 08 МПа. При падении давления масла в конце верхнего коллектора ниже 0, 05− 0, 06 МПа происходит остановка дизеля в результате воздействия реле давления на цепь питания электромагнитного золотника остановки регулятора.

Рис. 1.3. Схема масляной системы тепловоза: 1 − гидромеханический редуктор; 2, 25, 34, 35, 36, 40, 41, 47, 50, 52, 58, 59, 60− вентили; 5− ФТО; 6− пробка для выпуска воздуха; 7, 53− краники; 8− щит приборов; 9, 10, 11, 12, 13, 14, 15, 16, 18, 30 – манометры; 17− термометр; 19− термореле; 21− центробежный фильтр; 23− масляный насос дизеля; 26− дизель− генератор; 27, 31− электротермометры; 29, 51− редукционные клапаны; 32− щит приборов на пульте управления; 37− горловина заправочная; 38− щуп; 39− маслопрокачивающий агрегат; 42, 44, 48− шланги; 43− клапан невозвратный; 45− карман для ртутного термометра; 46− патрубок для датчика термореле; 49− предохранительный клапан; 54− ФГО; 55− шестеренный насос; 56− клапан перепускной; 57− теплообменник; 61− клапанзапорный; 62, 63− дроссели

Водяная система тепловоза

При работе дизеля часть тепла от сгоревшего в цилиндрах топлива передается втулкам, крышкам цилиндров, выпускным коллекторам, деталям турбокомпрессора. Для отвода тепла от этих деталей предусмотрено охлаждение их водой. На тепловозе применены две самостоятельные водяные системы (два контура) (рис. 1.4). Первый контур служит для охлаждения воды, выходящей из дизеля, подвода горячей воды в топливоподогреватель, к калориферу подогрева воды в баке санузла. Второй контур предназначен для охлаждения масла в водомасляном теплообменнике и для охлаждения надувочного воздуха. В первом контуре вода из коллектора горячей воды, расположенного с правой стороны дизеля, по трубе поступает к верхнему коллектору секций охлаждающего устройства. Пройдя по трубкам секции и охладившись на 5 °С, вода из нижнего коллектора по трубе поступает к водяному насосу и подается в водяную полость двух патрубков выпускных коллекторов цилиндров дизеля и так далее во внутреннюю систему дизеля. Из нее вода поступает в коллектор горячей воды. В случае попадания воздуха внутрь системы и образования пара при перегреве воды в системе предусмотрена труба, по которой воздух и пар отводятся в расширительный бак. К топливоподогревателю вода подводится по трубе с краном №68, а из него во всасывающую магистраль отводится по трубе с краном №63. Во втором контуре вода подается другим насосом по трубе, проходящей с левой стороны дизеля, к воздухоочистителям, расположенным по обеим сторонам дизеля. Пройдя по трубкам воздухоохладителей, вода по двум трубам сливается в одну трубу, проводящую воду к водомасляному теплообменнику. Из теплообменника вода попадает в радиаторные секции, а из них по всасывающей трубе поступает к водяному насосу. Бак дает возможность расширения воды и пополняет все утечки воды через трубу соединяющую второй контур циркуляции.

Рис. 1.4. Схема водяной системы охлаждения тепловоза: 1− радиаторные секции; 2, 3, 4, 8, 9, 10, 23, 24, 26, 28, 33, 34, 35, 36− вентили; 5− бак расширительный; 6− водяной бачок санузла; 7− ручной водяной насос; 11− бонка для подвода воздуха при продувке системы; 12− термореле; 13, 31− карманы для ртутного термометра; 14, 15, 25, 30− шланги; 16, 17− электроманометры; 18− дизель-генератор; 19− топливоподогреватель; 20, 21, 27− краны; 22− отопительно-вентиляционный агрегат; 29− водяной насос ди- зеля; 32− бачок; 37, 38− головки заправочные Тепловоза

Для сравнительного анализа тягово-энергетических характеристик серийного и расчетного тепловозов с электрической передачей постоянного тока необходимо использовать технические параметры, перечень которых представлен в табл. 2.1. Таблица 2.1 Исходные данные для сравнительной оценки тягово-энергетических характеристик серийного и расчетного тепловозов

Окончание таблицы 2.1

Касательная мощность тепловоза с электрической передачей определится по выражению, кВт:

где Мощность энергетической установки, затраченная на собственные нужды тепловоза, кВт,

КПД вспомогательного оборудования тепловоза:

Электромеханические, скоростные характеристики тяговых двигателей

где a, b – коэффициенты регрессии. Характеристика крутящего момента на валу тягового двигателя

где

Построение электромеханических характеристик тяговых двигателей выполняется для ряда значений тока, изменяющегося в пределах от Imin до Imax с шагом Δ I. Результаты выполненных расчетов представлены в виде табл. 2.2 (в числителе приводятся параметры электромеханических характеристик серийного тепловоза, в знаменателе – для расчетного тепловоза). По данным табл. 2.2 построим электромеханические характеристики тяговых двигателей серийного и расчетного тепловозов (рис. 2.1 и 2.2). Таблица 2.2 Результаты расчета электромеханических характеристик тяговых двигателей серийного и расчетного тепловозов

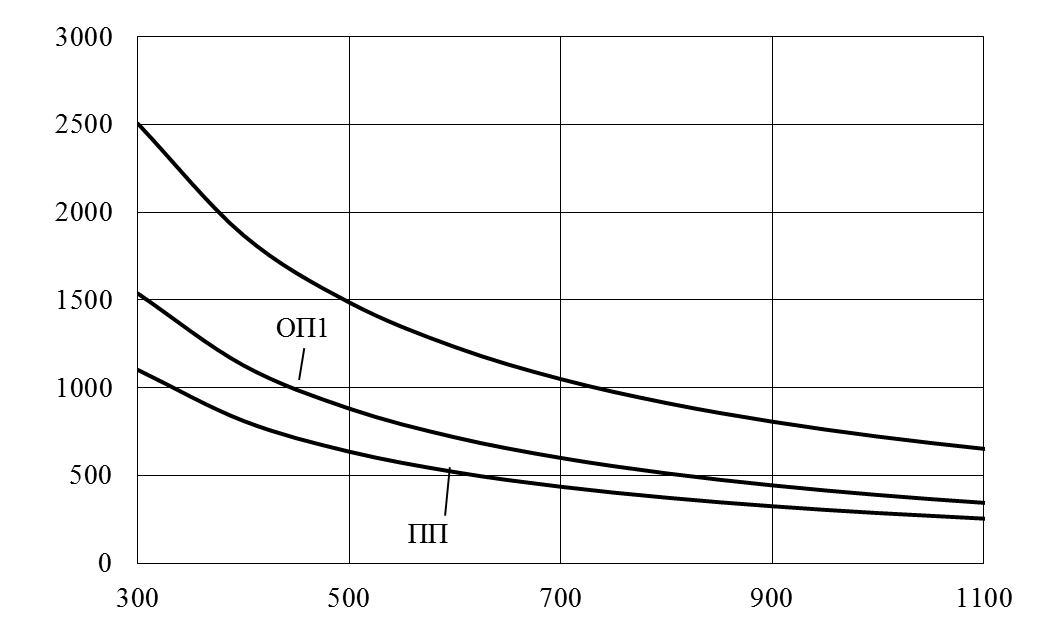

Рис. 2.1 Электромеханические характеристики тягового двигателя тепловоза: изменение частоты вращения вала ТЭД

Рис. 2.2 Электромеханические характеристики тягового двигателя тепловоза: изменение крутящего момента на валу ТЭД

Для каждого значения частоты вращения и крутящего момента на валу ТЭД рассчитываем параметры тяговой характеристики тепловоза с учетом режима работы электрической передачи по выражениям:

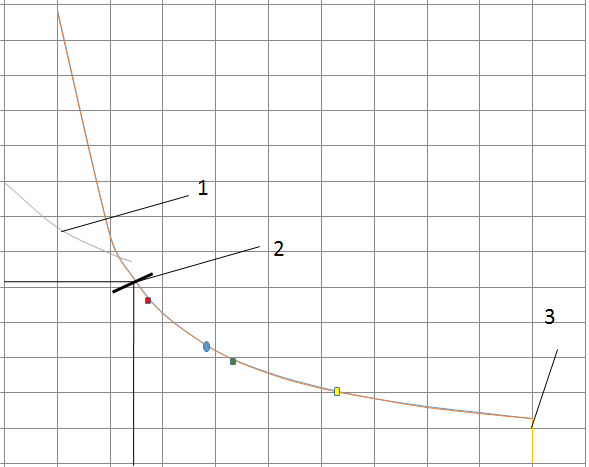

Тяговая характеристика рассчитывается по выражению (2.7) строится для номинальной мощности энергетической установки тепловоза для трех режимов работы электрической силовой передачи в диапазоне скоростей движения от V=0 до V=Vкон. Данные, полученные в ходе расчета тяговой характеристики тепловоза, сводим в табл. 2.4, и по результатам строим зависимость На тяговую характеристику тепловозов необходимо нанести следующие ограничения: по максимальной касательной силе тяги (ограничение по сцеплению)

где

по конструкционной скорости движения тепловоза: по расчетной скорости движения тепловоза: Величину коэффициента сцепления определим по формуле:

Т а б л и ц а 2.3 Расчет ограничения тяговой характеристики по сцеплению

Т а б л и ц а 2.4 Построение тяговой характеристики серийного и расчетного тепловозов

Подставляя в выражение (2.8) значения, получим:

Рис. 2.3. Тяговая характеристика серийного и расчетного тепловозов: 1 – ограничение по максимальной касательной силе тяги; 2 – ограничение по расчетной силе тяги; 3 – ограничение по конструкционной скорости

Технико-экономические характеристики тепловоза представляют собой зависимости эффективной и касательной мощности тепловоза, часового расхода топлива дизелем, КПД силовой передачи и КПД тепловоза от скорости его движения в условиях эксплуатации. Для определенного режима работы тепловоза, или для определенной позиции контроллера машиниста, эффективная мощность дизеля есть величина постоянная и не зависит от скорости, то есть Nе= f(V) = const. Часовой расход топлива дизелем, кг/ч:

Характеристика КПД силовой передачи тепловоза для номинального режима работы будет изменяться в соответствии с выражением:

Эксплуатационный КПД тепловоза,

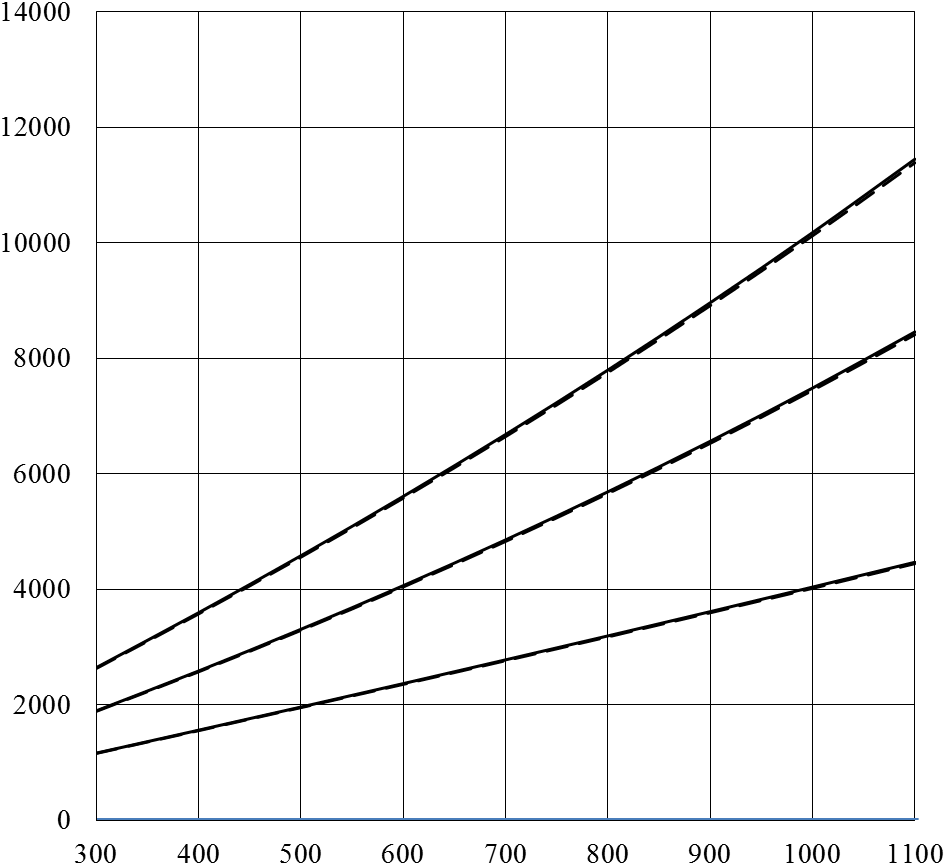

Графики зависимостей

Рис. 2.5. График зависимости Nе= f(V) для серийногои расчетного тепловозов

V Рис. 2.6. Графики зависимостей Bч=f(V)для расчетного и серийного тепловозов

Рис. 2.7. График зависимости Nк= f(V) для серийногои расчетного тепловозов

Рис. 2.8. Графики зависимостей η пер=f(V) для расчетного и серийного тепловозов

V

Рис. 2.9. Графики зависимостей η т=f(V) для расчетного и серийного тепловозов

По полученным расчетам технико-экономических характеристик можно сделать вывод о том, что расчетный тепловоз по сравнению с серийным имеет более высокий показатель часового расхода топлива. Изменение веса поезда при изменении эффективной мощности дизеля и выходной мощности тягового генератора тепловоза, кН,

При расчете отклонения веса состава по выражению (2.13) предполагается, что состав поезда состоит из груженых четырехосных вагонов и поезд движется на расчетном подъеме (9 ‰) с расчетной скоростью. В соответствии с ПТР основное удельное сопротивление движению локомотива на беззвеньевом пути определяется по формуле, Н/кН:

В соответствии с ПТР основное удельное сопротивление движению грузовых вагонов на звеньевом пути для четырехосных вагонов на роликовых подшипниках определяется по формуле, Н/кН:

Подставив значения в выражение (2.13), получим:

Сравнительные характеристики тяговых и экономических параметров приведены в табл. 2.5.

Таблица 2.5 Сравнительные характеристики тягово-экономических параметров серийного и расчетного тепловозов для номинального режима работы

Охлаждения

Расчетного тепловоза

Популярное:

|

Последнее изменение этой страницы: 2016-07-14; Просмотров: 2988; Нарушение авторского права страницы