|

Архитектура Аудит Военная наука Иностранные языки Медицина Металлургия Метрология Образование Политология Производство Психология Стандартизация Технологии |

|

Архитектура Аудит Военная наука Иностранные языки Медицина Металлургия Метрология Образование Политология Производство Психология Стандартизация Технологии |

Электронное управление подвеской легкового ⇐ ПредыдущаяСтр 9 из 9

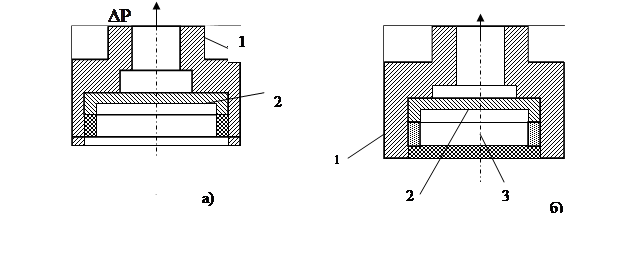

Автомобиля Электронное управление упругими элементами подвески превращает устройство в многофункциональную систему: смягчение ударов, воспринимаемых колесами при движении; регулирование положения кузова по высоте; обеспечение динамической стабильности кузова при и равномерном и неравномерном движении; создание максимального комфорта; сохранение горизонтального положения кузова. Такие показатели работы подвески как жесткость упругих элементов, интенсивность демпфирования и изменения положения кузова по высоте взаимозависимы. Решить проблему разделения показателей позволяет гидропневматическая система подвески, в которой гидравлические и пневматические элементы управляются независимо один от другого. При этом для работы системы требуется подача энергии для привода гидронасоса около 4 кВт. Датчики, фиксирующие состояние отдельных элементов системы подвески, например, положения колес относительно кузова и исполнительные механизмы, например, клапаны с электромагнитным управлением, управляются от бортовой ЭВМ (микропроцессора) в соответствии с программой, а так же с учетом команды водителя. Датчики для электронной системы управления Двигателем По назначению и принципу действия их можно разделить на следующие группы [20]. Датчики регистрации углового положения и перемещения коленчатого вала. Предназначены для получения информации о частоте, угловом ускорении (замедлении) и неравномерности вращения коленчатого вала двигателя. На рис 8.4…8.15. приведены некоторые датчики: а) контактный датчик перемещения

Недостаток: наличие подвижного контакта, которые склонны к изнашиванию, окислению, поломке и загрязнению, дребезжанию, смещению, раз регулированию. Преимущества: благодаря конструкции и применению высоколегированных материалов, простоте широкое применение.

б) магнитоконтакнтные датчики (рис. 8.8)

1-ферромагнитное зубчатое колесо; 2 – постоянный магнит; 3 – геркон.

Применяются магнитоуправляемые герметизированные контакты (герконы). Небольшие размеры, дешевые, падежные, малое время срабатывания, по малый ресурс работы, большая погрешность. в) потенциолитрические датчики положения имеют подвижный контакт, что требует тщательной герметизации их корпуса. г) емкостные датчики точны, но чувствительны к загрязнению и требуют высоковольтных источников питания.

Рис. 8.6. Индукционные датчики: а) с П-образными сердечниками, б) с цилиндрическими сердечниками. 1 – диамагнитное (медное) зубчатое колесо 2 и 3 входная и выходная катушки.

ндукционные и фотоэлектрические датчики электромагнитные используются только для регистрации перемещений (рис. 8.10)

Рис 8.7. Индукционные датчики: а)1 – ферромагнитное колесо; 2 – катушка индуктивности; 3 – постоянный магнит; б) с датчиком Холла; с) 4 – светоизлучатель; 5 –фотодиод.

Выпускаются датчики типа 14.3847 ж) магниточувствительные датчики на специальных полупроводниковых структурах. По погрешностям преобразования они подобны фотоэлектрическим датчикам, по меньше реагируют на загрязнение. Лучшие показатели имеют датчики холла (в бесконтактной системе зажигания ВАЗ-2108 (рис.8.10.б), но они дороги. Дешевые датчики Виганда, но они менее точны. Другие датчики на магниторезисторах, магнитодиодах, магнитотринзисторах и магнитопентодах из-за плохой температурной стабильности не применяется. Фото электрические датчики имеют малую погрешность, светоизлучающие диоды ППЭ-Д1, ППЭ-Д2 для дистанционных тахометров ТЭ-Д, используемых на тракторах. Иногда применяют миниатюрные лазеры. Датчики чувствительны к загрязнению. Применяют также датчики на эффекте Доплера радиоизотропные. Для измерения нагрузки двигателя используют датчики разряжения. Основной элемент мембрана. Перемещение мембраны, пропорциональное разрежению, преобразуется датчиком в электрический сигнал, рис. 8.8.

Рис. 8.9. Датчик расхода воздуха: 1 – основная заслонка; 2 – демпфирующая заслонка; 3 – преобразователь сигнала (потенциометрического типа); 4 – корпус датчика; 5 – винт регулирования дополнительного (байпасного) воздуха.

Несмотря на чувствительность к загрязнениям он приемлем и в комплексной системе «Мотроник» управляющей топливопадачей, зажиганием, регулирующей отработавших газов и другими характеристиками ДВС. Датчики положения дроссельной заслонки фирмы«Бош» системы ''Моно-Джетроник'' центрального впрыскивания топлива (рис. 8-10)

. 1 – корпус датчика; 2 – кулачок, 3 – микропереключатель (контакты холостого хода); 4 – контакты полной нагрузки; 5 – электрический разъем

Из-за неточности, датчик служит дополнительным элементом электронного блока управления. Термоапемометрические датчики применен фирмой «Бош» в системе ''ЛХ-Джетроник'' (рис. 8-11). Он имеет две расположенные в потоке воздуха теплонесущие металлические нити.

Рис.8.11. Общий вид термоанемометрического датчика: 1 – ''горячая'' нить, 2 0 ''холодная'' нить, 3 – корпус датчика

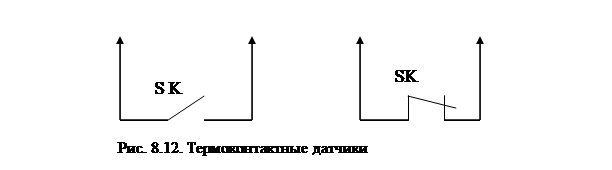

При этом разность электрического сопротивления нитей пропорциональная расходу воздуха, поступающего в двигатель. Аналогичные датчики, но в составе комплексных систем управления ДВС использует фирма ''Лупас'' (англия и ''Хитачи'' (Япония, применяется он и в нашей стране, он характеризуется дешевизной и малыми размерами и не имеет подвижных деталей, по связь с потоком воздуха нелинейна. Датчики температуры для учета теплового состояния узлов, агрегатов и систем двигателя, температуры охлаждающей жидкости, воздуха, масла, топлива, отработавших газов. Термоконтактные датчики на основе биметаллических контактов

замыкающими; (б) замыкающими; (б)  с с  размыкающими размыкающими  контактами. контактами.

Просты и дешевы, не требуют применения электронных пороговых устройств. Применяются когда требуется ступенчатые изменения характеристик. Полупроводниковые – на основе терморезисторов (рис. 8-13). Они более точны, они обеспечивают плавное термозависимое изменение характеристик систем управления, т.к. имеют линейную характеристику в зависимости от температуры. Например: датчик охлаждающей жидкости 19.3828.

Термовременное реле с обмоткой накаливания, служащий для подогревания термоконтактов током нормированной силы. Оно применяется в пусковых системах блока цилиндров и выдающей команды на коррекцию подачи топлива, которая исключает возможность возникновения детонации (рис.8-14)

Датчики расхода топлива (шариковый датчик), рис.8.15

Иногда вместо шарика применяют турбинку, крыльчатку или поршеньки, расположенные по периметру цилиндрического корпуса. Применяются для оптимизации подачи, реализуя обратную связь двигателя и системы управления. Датчики, встраиваемые только в электронные системы управления двигателем содержат цепи обратной связи. Датчик ионизации встраивают в каждый цилиндр, он регулирует угол опережения зажигания индивидуально для каждого цилиндра по максимуму эффективности процесса сгорания, причем так, чтобы давление в цилиндре становилось наибольшим несколько позже достижения ВМТ. Тогда показатели двигателя меньше зависят от неравномерности распределения смеси по цилиндрам, компенсируется отрицательное влияние изнашивания двигателя в ходе его эксплуатации на эти показатели. Датчики детонации − пьезоэлектрический акселерометр, воспринимающий механические колебания блока или головки цилиндров и выдающий команды на коррекцию подачи топлива, которая исключает возможность возникновения детонации, рис. 8.16. Датчик кислорода (рис. 8-17) поддерживает стехиометрический состав смеси, необходимый для обеспечения оптимальных условий работы каталитических нейтрализаторов. Улучшает топливную экономичность ДВС.

Рис.8.16. Общий вид датчика детонации: 1- гравитационная масса, 2 – стягивающий болт, 3 – плоская пружина, 4 – пъезоэлектрическая керамическая шайба, 5 – основание датчика с крепежной разьбой.

Рис.8.17. Общий вид кислородного датчика: 1 – внутренний электрод, 2 – твердый электролит (двуокись циркония с добавкой иттрия) 3 - наружный электрод (оба электрода выполнены из пористой пластины с добавкой родия). Комплект датчиков давления в камере сгорания, встроенных в каждый из цилиндров в совокупности с микропроцессорными средствами обработки информации позволяет реализовать электронные системы, регистрирующие ряд важных параметров двигателя: мощность, детонационный фактор и температуру, критическую с точки зрения образования окислов азота (Японская фирма Хитачи). Мембрана датчика имеет зеркальное покрытие. Перемещение зеркала мембраны воспринимается встроенным в датчик отражательным оптроном (фотоэлектрическим преобразователем) рис. 8.18.

Рис.8.18. Общий вид светодиодного датчика: 1 – источник света (светодиод), 2 – приемник света (фотодиод), 3 – жгут светодиодов, 4 – зеркало мембраны, 5 – мембрана. Задатчики: угла опережения зажигания (октан – корректор); состава смеси на холостом ходу (аналог винт регулирования ''качества''); скорости автомобиля (датчик положения педали управления дроссельной заслонкой). Выполняют в виде программных переключателей с определенным кодом, или в виде многооборотных потенциометров. Для современных электронных систем датчиков не надо, они используют импульсы систем зажигания и впрыскивания топлива, напряжение бортовой сети, и напряжение возникающие при коммутации стартера, системы зажигания, различных ЭМ клапанов. Например, от импульсов системы зажигания работает тахометр, а так же синхронизируются электромагнитные форсунки системы впрыскивания топлива. Использование бортовых микропроцессорных систем и семейство датчиков на автомобилях дает возможность использования оптимального управления режимами движения в различных условиях. С помощью микропроцессорной системы можно оптимизировать качество впрыскиваемого рабочей смеси, учитывать ресурс автомобиля, управлять системой зажигания и скоростью движения. Для создания нового класса системы учета и управления режимами движения автотранспортных средств возможно на основе учета энергетических затрат двигателя. Величина затраченной энергии автомобилем находится в тесной связи с условиями эксплуатации. В зависимости от нагрузки и дорожных условий изменяется величина затраченной энергии. На основе стендовых испытаний двигателей при скоростных и нагрузочных режимах получена зависимость между мощностью карбюраторного двигателя и давлением во всасывающем тракте. При этом мощность карбюраторного и газобаллонного двигателей равна

где Энергия, создаваемая двигателем транспортной машины, равна На рис.8.19. показан общий вид устройства для измерения энергии двигателя.

Рис.8.19. Общий вид энергомера карбюраторного двигателя Содержит датчик давления, принцип действия которого состоит в измерении статического и динамического давления барометрическим методом. Барометрический метод измерения давления основан на использовании закона падения давления во всасывающем коллекторе с увеличением нагрузки на двигатель. Зависимость давления воздушной смеси от загрузки двигателя выражается формулой

где На рис. 8.20 показаны датчика давления электронного типа и электромеханического, чувствительным которого является анероидная коробка, состоящая из двух мембран.

Рис.8.20. Общий вид электронного и потенциометрического типа датчиков давления

Деформация мембраны зависит от разности давлений внутри и снаружи анероидной коробки. Давление внутри коробки равно давлению во впускном коллекторе, снаружи - атмосферному давлению. При изменении давления во всасывающем коллекторе анероидная коробка деформируется и при этом через тягу 2, заштифтованную одним концом в верхнем центре, а другом в серге поворачивает ось сектора 3 на соответствующий угол. Ось сектора через тягу 4 соединена с балансировочным грузом, закрепленным на пружине в стойке основания механизма винтом. Балансировочный груз 5 уравновешивает массу анероидной коробки для устранения ошибок в показаниях. На оси сектора укреплен сегмент 6, который находится в постоянном зацеплении с трубкой 7. На конце оси трубки укреплена контактная пружина 8 со щеткой, которая скользит по потенциометру. Потенциометр крепят винтами к основанию. Датчик работает в интервале температур внешней среды от -50 до +80

где Напряжение Испытания опытного образца прибора в дорожных условиях показал, что при движении с минимальной скоростью величина расхода энергии возрастает за счет временного фактора. Повышение точности измерения затраченной энергии было достигнуто за счет уточнения уравнения

где

Датчики, работающие в режиме “ход-стоп”, обеспечили корректировку величины затраченной энергии в режиме “ход”. Разработанное устройство позволяет учитывать количество затраченной энергии и показывать оптимальные режимы движения. На рис. 8.21. приведена принципиальная схема анализатора «ход-стоп» и перемноживающего цифро-аналогового преобразователя. Рис.8.21. Схема анализатора «ход-стоп»

Алгоритм работы счетного блока работает приведена на рис.8.22.

Рис.8.22. Алгоритм работы энергомера автомобиля Шаг 1. После начальной установки при включении питания производится ввод информации с датчиков частоты вращения вала двигателя, колеса и впускного коллектора через буферные регистры и ввод команды с регистра при ручном управлении. Шаг 2. По количеству импульсов с датчика колеса фиксируется состояние машины “ход-стоп” и определяется величина затраченной энергии, при значении “стоп” расчет производится в масштабе реального времени Шаг 3. Значения Шаг 4. Определяется выведенная команда. При вводе “старт” фиксируется текущее значение Результаты стендовых испытаний показали, что погрешность измерения на нагрузочном и скоростном режимах не более 10%. В табл. 8.1. приведены результаты дорожных испытаний автомобилей УАЗ –3303 при различной скорости движения без груза по асфальтированной дороге. В табл. 8.2. приведены результаты дорожных испытаний на постоянных частотах вращения вала двигателя и различных передачах. Таблица 8.1. Результаты измерения показателей

Как видно из табл.8.1. расход энергии при скорости движения 40 км /ч меньше, чем при остальных скоростях. Объясняется это тем, что гидравлические, инерционные, дорожные и другие сопротивления движению ниже, чем в период разгона автомобиля. Таблица 8.2.

Для учета расхода топлива был использован расходомер объемного типа, рис.8.23.

Рис. 8.23. Блочная схема объемного расходомера Расходомер состоит из рабочей камеры, эластичного разделителя переменного сечения с варьмированной ферромагнитной пластинкой, индукционных датчиков, сигнализирующих о перемещении ферромагнитной пластинки, двух пар переключающих клапанов. Кроме того, расходомер содержит два формирователя импульсов, схему ИЛИ, триггер, два счетчика и два ключа, АЦП, дешифратор, ПЗУ, усилитель, датчик температуры и индикатор расхода топлива.

Популярное:

|

Последнее изменение этой страницы: 2017-03-03; Просмотров: 1161; Нарушение авторского права страницы