|

Архитектура Аудит Военная наука Иностранные языки Медицина Металлургия Метрология Образование Политология Производство Психология Стандартизация Технологии |

|

Архитектура Аудит Военная наука Иностранные языки Медицина Металлургия Метрология Образование Политология Производство Психология Стандартизация Технологии |

Меры по сохранению взрывозащиты при эксплуатации⇐ ПредыдущаяСтр 15 из 15

11.4.3.1 Эксплуатация электрооборудования должна производиться в соответствии с требованиями «Правил технической безопасности при разработке подземным способом соляных месторождений Республики Беларусь» г.Солигорск, 2006г., ., «Межотраслевыми правилами по охране труда при работе в электроустановках» и настоящим Руководством по эксплуатации. 11.4.3.2 Периодические проверки и ревизии должны проводиться в соответствии с вышеуказанными документами. 11.4.3.3 Особое внимание необходимо обратить на следующее: 11.4.3.3.1 Взрывозащитные поверхности корпусов и крышек, частей вводов не подвергать дополнительной обработке и не покрывать краской. Взрывозащитные по поверхности содержать в чистоте, а взрывозащитные поверхности частей из стали должны быть защищены тонким слоем смазки против коррозии. 11.4.3.3.2 Следить за наличием и надежной затяжкой всех крепёжных болтов на крышках и дверях взрывозащищенных оболочек. Глухие резьбовые отверстия для крепежных болтов должны быть перед закрытием крышек очищены. 11.4.3.3.3 Внутренние поверхности корпусов, клеммных зажимов и особенно поверхности частей изоляции содержать в чистоте. 11.4.3.3.4 Следить за состоянием элементов механизма включения разъединителя, чтобы он легко и безотказно работал. 11.4.3.3.5 Соблюдать электрические зазоры при подключении подводящих и выводящих жил кабелей к соединительным элементам. Гайки, предназначенные для закрепления проводов, должны быть туго затянуты. Они предохраняются от самооткручивания пружинными шайбами. Меры по сохранению параметров взрывозащищиты при ремонте 11.4.4.1 Замена вышедших из строя элементов электрооборудования может производиться только на новые аналогичные и представленные предприятием-изготовителем. Допускается ремонт взрывонепроницаемых оболочек электрооборудования или их частей в специализированных ремонтных предприятиях имеющих лицензию Госпромнадзора на ремонт взрывозащищенного оборудования по ремонтной документации, согласованной с предприятием ДУП «Белгидравлика» УПП «Нива» Романовича С.Г. и с органом по сертификации и испытаниям взрывозащищенного электрооборудования. . ВНИМАНИЕ! Ремонт искробезопасной аппаратуры категорически запрещается. Замена вышедшей из строя искробезопасной аппаратуры разрешается только на аналогичные, соответствующие документации.

МЕРЫ БЕЗОПАСНОСТИ

11.5.1 Электрооборудование должно монтироваться и эксплуатироваться в соответствии с «Правилами технической безопасности при разработке подземным способом соляных месторождений Республики Беларусь» г.Солигорск, 2006 г, «Межотраслевыми правилами по охране труда при работе в электроустановках», а также эксплуатационной документацией на него. 11.5.2 Надзор и контроль за состоянием изделия должен выполняться в соответствии с порядком, предусмотренным вышеуказанными документами. 11.5.5 Запрещается установка каких-либо муфт, разветвительных коробок и соединителей напряжения между станцией и пультом управления.

11.6 ПОДГОТОВКА К РАБОТЕ И МОНТАЖ

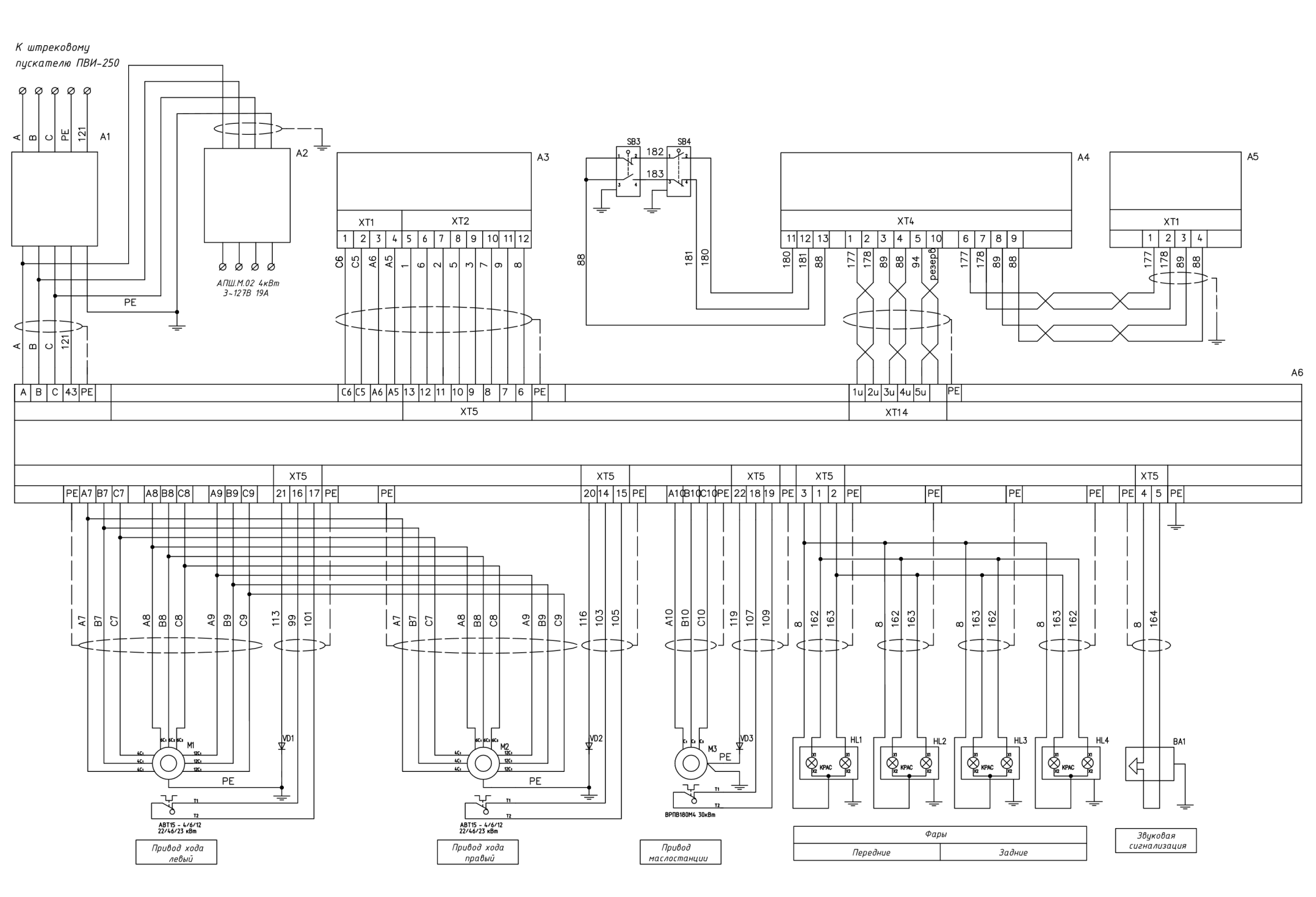

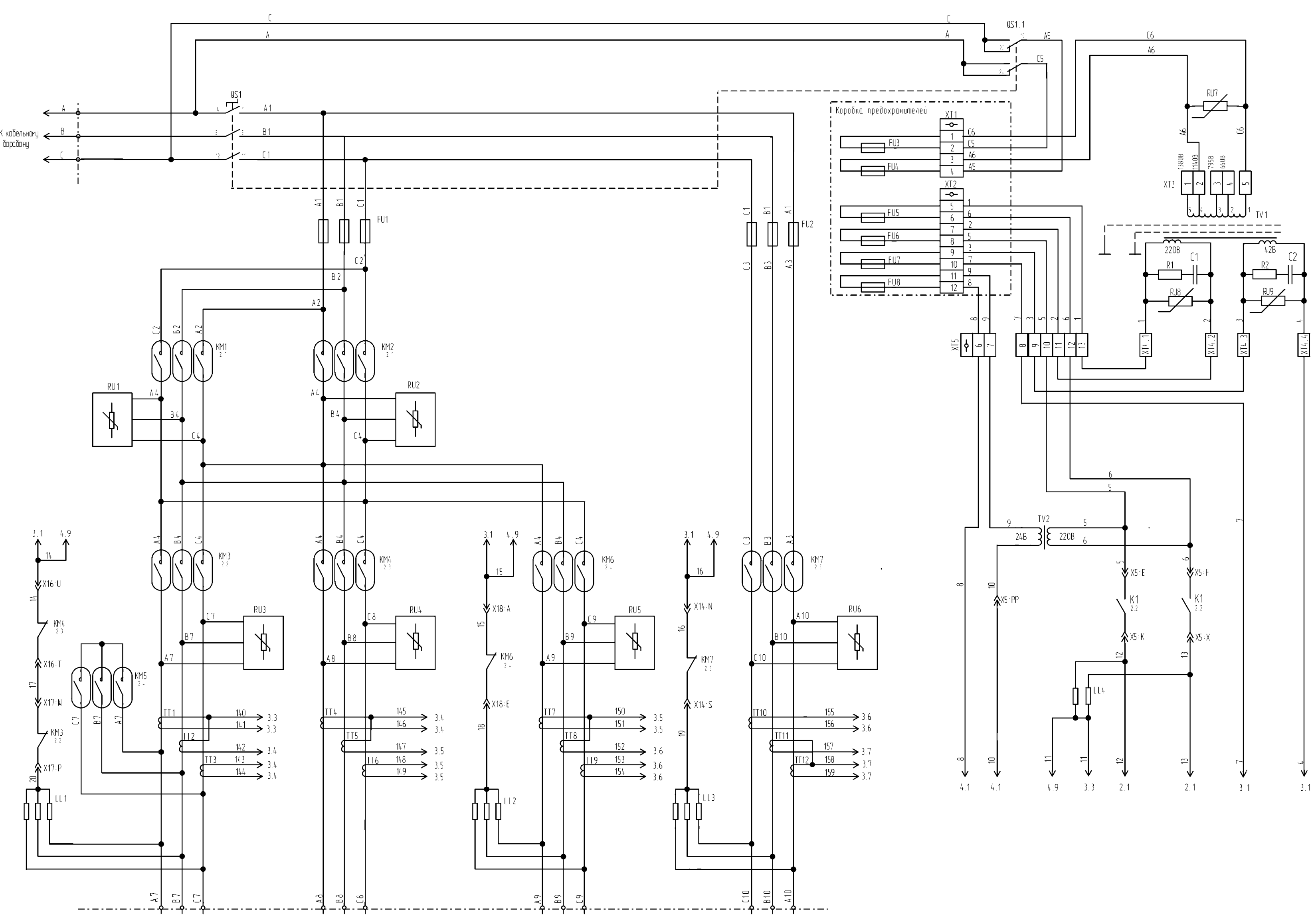

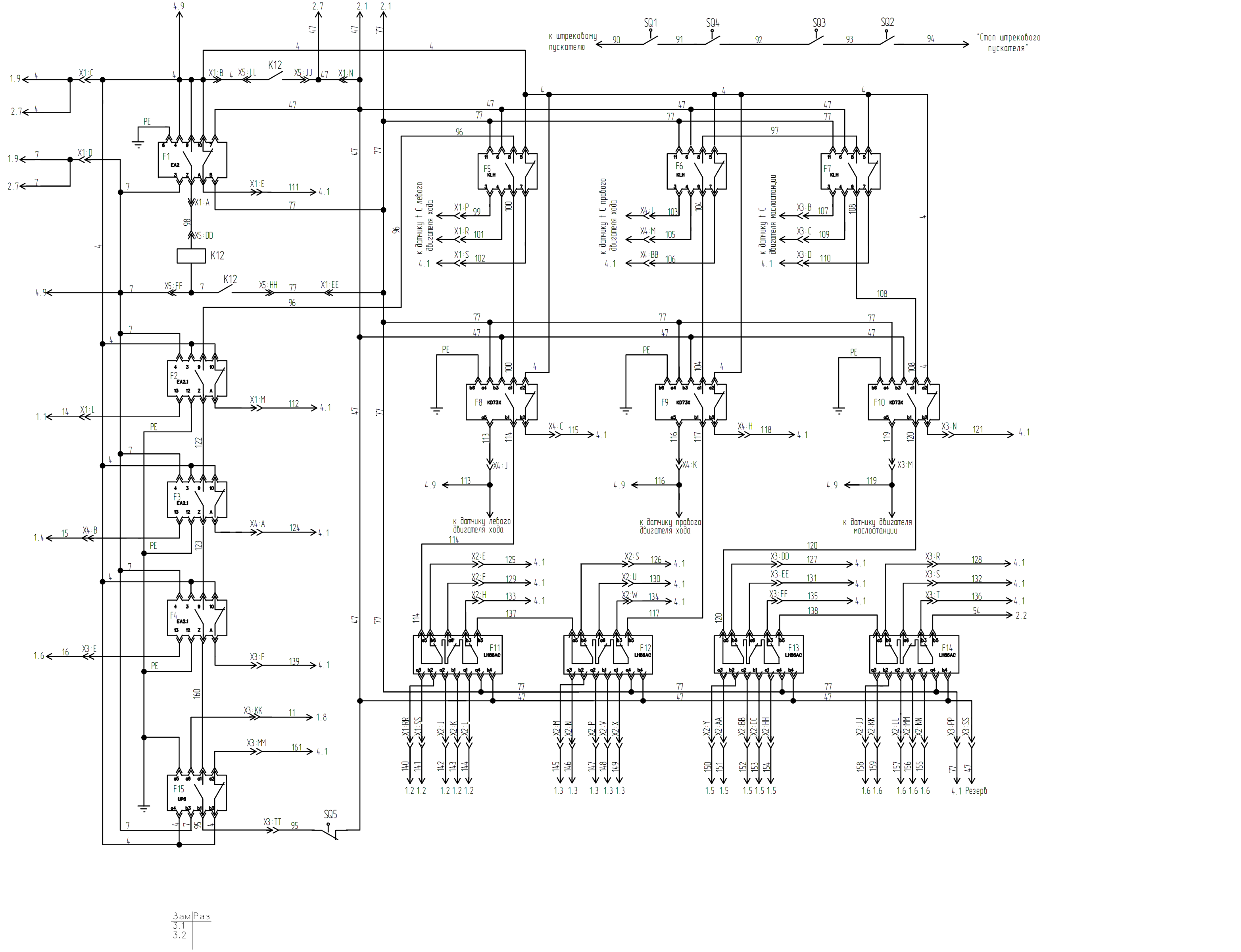

11.6.1 При подготовке к монтажу произвести внешний осмотр и расконсервацию электрооборудования, проверить наличие эксплуатационной документации. 11.6.2 Изучить устройство и электрическую схему; 11.6.3 Проверить мегомметром на 2500 В сопротивление изоляции силовой цепи, которое должно быть не менее 10 МОм; ПРИ ПРОВЕРКЕ СОПРОТИВЛЕНИЯ ИЗОЛЯЦИИ СИЛОВЫХ ЦЕПЕЙ РАЗЪЕМЫ КОНТРОЛЬНЫХ ЦЕПЕЙ РАЗЪЕДИНИТЬ! 11.6.4 При монтаже следить, чтобы станция не подвергалась ударам и сотрясениям, так как это может привести к поломке элементов, встроенных во взрывонепроницаемую оболочку. 11.6.5 Проверить надежность крепления станции к кронштейнам самоходного вагона. 11.6.6 Присоединить кабели согласно электрической схемы и схемы внешних присоединений. 11.6.7 Присоединить кабели от пульта управления к СКРВ, согласно схемы электрической принципиальной (рисунок 11.9 и схемы электрических соединений рисунок 11.15); 11.6.8 Для подключения блока KD73X, контроля заземляющей цепи, пользоваться приложением А (описание блока KD73X) и схемой электрической принципиальной. 11.6.9 Для подключения датчика температурной защиты электродвигателей, блок KLH, пользоваться приложением А (описание блока KLH) и схемой электрической принципиальной; 11.6.10 Присоединить заземляющие жилы вводного кабеля к внутренним заземляющим зажимам вводного отделения станции; 11.6.11 Гибкие кабели при подсоединении уплотнить резиновыми кольцами; 11.6.12 Неиспользованные отверстия вводных устройств закрывать глухими металлическими крышками или взрывонепроницаемыми заглушками и уплотнять резиновыми кольцами; 11.6.13 Закрыть крышками вводное отделение и отделение выводов, затянуть крепежные болты; 11.6.14 Проверить настройки максимальной токовой защиты электродвигателей (см. Приложение А); 11.6.15 Закрыть быстрооткрываемую крышку аппаратного отделения станции; 11.6.16 Проверить величины щелей плоских взрывонепроницаемых соединений, ширина щелей цилиндрических взрывонепроницаемых неразборных соединений в процессе эксплуатации не контролируется.

ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ ВНИМАНИЕ! ПРИ ОБСЛУЖИВАНИИ СТАНЦИИ, КРЫШКИ ВВОДНОГО ОТДЕЛЕНИЯ ОТКРЫВАТЬ ТОЛЬКО ПОСЛЕ ОТКЛЮЧЕНИЯ ЕЕ ОТ СЕТИ. ЭЛЕКТРОННЫЕ БЛОКИ ЗАЩИТЫ, КОНТРОЛЯ ИЗОЛЯЦИИ И ЗАЗЕМЛЕНИЯ В ШАХТНЫХ УСЛОВИЯХ НЕ ВСКРЫВАТЬ!

11.7.1 В процессе эксплуатации следить за исправным состоянием и смазкой взрывонепроницаемых и шарнирных соединений, наличием уплотнений. 11.7.2 Все взрывонепроницаемые соединения содержать в чистоте и предохранять от повреждений, периодически, в сроки, но не реже 1 раза в 3 месяца протирать ветошью, смоченной в керосине и покрывать тонким слоем антикоррозийной смазки. 11.7.3 Особое внимание уделять уходу за соединением корпуса станции, дверей и крышек. 11.7.4 Исправность блоков контроля изоляции F2, F3, F4 силовых (1140 В), и F1 вспомогательных цепей (42В) проверить поворотом переключателя SA1 в положение “Утечка 1140/660”; исправность контроля заземления F8, F9, F10 проверить поворотом переключателя SA1 в положение “Контроль заземления”, расположенного на пульте управления вагоном, предварительно переместив ключ-рукоятку в положение «Проверка». Информацию об исправности реле контроля изоляции силовых и вспомогательных цепей, а также реле контроля заземления отображается свечением соответствующих индикаторов на дисплее пульта индикации. 11.7.5 Электронное реле защиты LH86AC обеспечивает защиту от перегрузки, короткого замыкания и обрыва фаз. 11.7.5.1 Настройка защиты по перегрузке электродвигателей производится в соответствии с Приложением А. 11.7.5.2 Настройка защиты по короткому замыканию устанавливается согласно Приложения А 11.7.5.3 Настройку защит по короткому замыканию и защиты по перегрузке электродвигателей производить исходя из расчета в соответствии со сборником инструкций к правилам технической безопасности при разработке подземным способом соляных месторождений Республики Беларусь, г. Солигорск 2006г..

11.8 ПОРЯДОК ЗАЗЕМЛЕНИЯ ОБОРУДОВАНИЯ

11.8.1 Заземление электрооборудования вагона осуществляется путем соединения корпуса станции с пускателем электромагнитным (который имеет заземление с общешахтной сетью) посредством заземляющей жилы кабеля, присоединенной к внутреннему заземляющему зажиму пускателя. 11.8.2 Заземление двигателей осуществляется посредством заземляющей жилой кабелей, присоединенной к заземляющим зажимам выводного отделения станции СКРВ и к внутренним заземляющим зажимам двигателей. 11.8.3 Целостность проводов заземления контролируется реле контроля заземления F7, F8, F9. 11.9 ФАЗИРОВКА ДВИГАТЕЛЕЙ ХОДА

11.9.1 Асинхронные двигатели с переключающейся обмоткой, работающие на один вал, должны иметь не только одинаковые направления вращения, но и быть сфазированными. 11.9.2 Фазировка проводится при первичном подключении и в случае замены двигателей в процессе эксплуатации. 11.9.3 Перед фазировкой необходимо произвести синхронизацию направления вращения, которая осуществляется перебрасыванием любых двух кабелей к шпилькам определенной скорости. На первой скорости - шпильки 12С1, 12С2, 12СЗ; на второй 6С1, 6С2, 6СЗ, на третьей 4С1, 4С2, 4СЗ 11.9.4 Фазировку можно проводить двумя способами: - проверкой наличия тока; - проверкой наличия напряжения. Более простой и распространенный первый способ. При этом способе проверяют наличие тока в соединительных кабелях второй скорости, отходящих от шпилек 6С1, 6С2, 6СЗ, при работе двигателя на первой скорости. Отсутствие тока свидетельствует о правильной фазировке и на этом работы по фазировке прекращаются. При наличии тока необходимо отключить питание и переключить обяза-тельно все три фазы на второй скорости, чтобы не изменять направление вращения двигателей. Если и в этом случае обнаружен ток, переключить еще раз, не повторяя первого варианта. При трех фазах возможно только три варианта сочетания фаз, дающих одно и то же направление вращения двигателей. Проверка по второму способу производится так же, как описано для первого способа, но проверяется при этом наличие напряжения.

Таблица 11.7 – Перечень элементов станции СКРВ

Таблица 11.6.1 – Перечень элементов пульта управления и блока индикации

Таблица 11.6.2 – Перечень элементов вагона самоходного ВС-17В

Таблица 11.7 – Таблица соединений вагона самоходного ВС-17В

Общие указания Подготовка вагона к работе заключается в расконсервации (при вводе в эксплуатацию либо при снятии с хранения), спуске вагона в шахту, в связи с которым может возникнуть необходимость в разборке на основные узлы и последующей сборке, наладке, опробовании вагона в шахте и обкатке вагона под нагрузкой. 12.2 Меры безопасности при производстве монтажно-демонтажных работ 12.2.1 Требования техники безопасности 12.2.1.1 Работы, связанные со спуском вагона в шахту, разборкой на основные узлы и последующей сборкой, производить в строгом соответствии с «Правилами технической безопасности при разработке подземным способом соляных месторождений Республики Беларусь». 12.2.1.2 При всех видах монтажно-демонтажных работ производить отключение электроэнергии от систем вагона с вывешиванием плаката «Не включать, работают люди» на заблокированном штрековом пускателе. Вскрытие крышек взрывоопасных оболочек пультов управления, шкафов электрооборудования, фар, звукового сигнала и электродвигателей производить только после отключения питания вагона от электросети. 12.2.1.3 Узлы электрооборудования должны быть закрыты: болты, крепящие крышки взрывоопасных оболочек, должны быть надежно завернуты. Зазор между крышкой и корпусом должен быть не более 0, 12 мм. 12.2.1.4 Взрывозащищенные поверхности не должны иметь выбоин, рисок, царапин. Покраска взрывозащищенных поверхностей не допускается. 12.2.1.5 При производстве работ на поднятом вагоне, вагон должен быть надежно установлен на подставки. Не допускать подкладывания случайных предметов: досок, камней и т.д. 12.2.1.6 При производстве работ при поднятой платформе под нее должны быть установлены надежные подставки (деревянные брусья). 12.2.1.7 При использовании домкратов вставлять их в специальные гнезда, препятствующие смещению домкрата. Два гнезда расположены под передним буфером рамы и два — под лонжеронами рамы около передних колес. 12.2.1.8 Прежде чем накачать шину воздухом, собранное колесо поместить в специальное ограждение так, чтобы замочное кольцо было направлено в противоположную сторону от лиц, производящих работу. 12.2.1.9 Перед зарядкой пневмогидроаккумуляторов газом убедиться в исправности зарядного приспособления и соответствии маркировки баллона со сжатым газом. На баллоне должна быть надпись «АЗОТ» и кольцевая маркировочная полоса желтого цвета. 12.2.1.10 Категорически запрещается зарядка пневмогидроаккумуляторов кислородом, так как это приведет к неизбежному взрыву! 12.2.2 Предупреждения и рекомендации: При выполнении сварочных работ на вагоне не допускается присоединять провода сварочного аппарата к ступицам колес, так как это может привести к повреждению подшипников. Надежная работа гидросистем обеспечивается при поддержании чистоты масла и внутренних полостей гидроаппаратуры. После выполнения монтажных работ должна быть проведена комплексная проверка работы систем вагона и его обкатка. 12.3 Расконсервация вагона Расконсервация заключается в удалении консервационной смазки с незащищенных поверхностей с помощью маловязких масел или растворителей типа уайт-спирита, снятии герметизирующих материалов (полиэтиленовой пленки или парафинированной бумаге), разгерметизации сапунов, замене смазки в агрегатах и узлах согласно перечню применяемых смазочных материалов. 12.4 Спуск вагона в шахту Для спуска вагона в шахту необходимо произвести его разборку на три части: раму, кабину и платформу (оставляя каждую из них в собранном виде) и опустить их в шахту по отдельности. Чтобы демонтировать платформу с шасси, необходимо отсоединить гидроцилиндр подъема платформы и демонтировать палец из шарнира соединения платформы и шасси, а также отсоединить необходимые рукава гидросистемы и кабели электрооборудования. Для обеспечения удобного доступа к узлам, установить шасси на подставки высотой не менее 0, 7 м и поворачивать ходовые колеса в горизонтальной плоскости по мере необходимости. Для перемещения снятой платформы необходима кран-балка (кран) грузоподъемностью не менее 8тонн. 12.4.1 Отсоединение гидроцилиндра производить в указанной ниже последовательности. 12.4.1.1 Вывернуть болты верхней опоры гидроцилиндра и отсоединить опору от платформы; 12.4.1.2 Закрепить гидроцилиндр стяжкой из проволоки 6, 0-0-Ч ГОСТ 3282-74. 12.4.2 Отсоединение платформы от рамы шасси производить в указанной ниже последовательности. 12.4.2.1 Вывернуть специальные болты 16 (рисунок 12.1), снять прижимные шайбы 14 и выбить пальцы по направлению от колеса внутрь шасси; 12.4.2.2 Зачалить платформу, поднять ее и перенести кран-балкой на отведенное место.

Рисунок 12.1 – Крепление платформы к раме шасси:

1 – болт; 2, 15 – шайба; 3, 14 – прижимная шайба; 4, 13 – распорная втулка; 5 – рама; 6, 7 – упорная шайба; 8 – сальник; 9 – наружное кольцо шарнирного подшипника; 10 – внутренне кольцо шарнирного подшипника; 11 – платформа; 12 – палец; 16 – специальный болт; 17 -- масленка

Спуск рамы, кабины и платформы производится под клетью. Строповка согласно схеме строповки, разработанной и утвержденной в установленном на руднике порядке. При необходимости снять узлы и детали, выступающие за габарит рамы. Перед спуском шасси в шахту зафиксировать передний мост в нейтральном положении стяжкой из проволоки. Строповка шасси за пальцы 12 (смотри рисунок 12.1) не допускается. Для спуска шасси изготовить специальные пальцы для зачаливания. Перед спуском кузова в шахту закрепить карданные валы к кузову скруткой из проволоки. При необходимости снять систему привода хода (электродвигатели с редукторами хода, карданные валы).

Рисунок 12.2 – Строповка рамы при спуске в шахту под клетью:

1 – центр тяжести; 2 – чалка; 3 – клеть; 4 – шасси вагона Рисунок 12.3 – Строповка платформы при спуске в шахту под клетью:

1 – центр тяжести; 2 – брус150х150х2000 мм; 3 – чалка; 4 – клеть; 5 – платформа вагона Таблица 12.1 — Габаритные размеры и вес основных узлов самоходного шахтного вагона

Указанная разборка основных узлов позволяет сделать вагон транспортабельным и удобным для спуска в шахту. Перед спуском в шахту при разборке вагона необходимо: - снимаемые шланги гидросистемы заглушить пробками, замаркировать и уложить в тару, предохраняющую от повреждений и загрязнений; - все отверстия в трубопроводах, аппаратах гидросистемы заглушить пробками; - крепежные и соединительные детали установить на свои места во избежание их утери; - свободные концы цилиндров подъема платформы закрепить проволокой; - концы электрокабелей замаркировать и надежно закрепить. 12.5 Подготовка места для сборки вагона в шахте В случае, если вагон доставляется в шахту в разобранном виде, для его монтажа необходимо подготовить площадку. Площадка выбирается в месте, позволяющем перегнать собранный вагон к месту эксплуатации. Размер монтажной камеры должен быть не менее: площадь 15х6 м, высота не менее 4 м. Монтажная камера должна быть оборудована: инструментами и приспособлениями для сборки вагона, лебедкой. Необходимо также предусмотреть возможность установки подвесной тали грузоподъемностью 5 т. Для проведения сборки, наладки и регулировки отдельных узлов вагон поместить на подставки, выложенные из шпал или деревянных брусков. Применяемые контрольно-измерительные приборы указаны при описании соответствующих работ. 12.6 Сборка, наладка и опробование вагона в шахте После спуска шасси и платформы установить все снимавшиеся узлы и детали (в порядке, обратном разборке), соединить шланги гидросистемы и провода электрооборудования согласно маркировке. Перед сборкой вагона осмотреть все доставленные в шахту узлы и детали, проверить отсутствие каких-либо повреждений, очистить и промыть от пыли и грязи. После сборки вагона в шахте необходимо проверить: - электроаппаратуру, установленную в шкафах электрооборудования, пульте управления, кабельном барабане, осмотреть жгуты проводов управления и силовые кабеля на отсутствие задиров изоляции, их укладку и крепление, степени зажатия кабелей в штуцерах, разводку и присоединение жил кабеля к токосъемным кольцам; - общее сопротивление изоляции силовых цепей электрооборудования, которое не должно быть менее 1, 0 МОм (проверять по ГОСТ 2933-83 омметром класса не ниже 1, 0 на напряжение 1000 В ГОСТ 23706-79); - обратить особое внимание на отсутствие осевого люфта в подшипниках (0, 13 — 0, 3 не более) кабельного барабана, наличие графитной смазки на токосъемных кольцах (попадание смазки на изоляционные кольца недопустимо) – от этого во многом зависит долговечность работы токосъемника; - наличие смазки в узлах трения согласно рисунку 4.1. При необходимости добавить недостающее количество смазки; - затяжку всех болтовых соединений, обратив особое внимание на крепление кольца колес, карданных валов, деталей стояночного тормоза, корпусов взрывобезопасных оболочек с крышками; - давление в шинах (0, 75+0, 025) МПа замерять манометром; проверить натяжение цепей донного конвейера и натяжение цепей на проводах кабельного барабана и кабелеукладчика; проверить положение ходовых колес, которые должны находиться в плоскостях, параллельных продольной оси вагона; проверить зазор между накладками тормозных колодок и диском стояночного тормоза, проверить его срабатывание. 12.7 Опробование вагона без нагрузки С целью проверки правильности сборки узлов и систем, кинематики отдельных механизмов и вагона в целом произвести опробование без нагрузки. Без нагрузки проверить: - расстояние от точки касания кабелем земли до точки касания кабелем передней части вагона при наматывании и разматывании кабеля, в пределах 4 — 10 м; - отсутствие перекоса и заедания цепи конвейера, заедания скребков конвейера о днище и детали рамы; - поворот ходовых колес в обе стороны; - отсутствие течи масла через стыковые соединения редукторов, крышек, фланцев, трубопроводов; - отсутствие ненормальных шумов и стуков, повышенной вибрации, биения карданных валов; - температуру масла в гидросистеме, которая не должна превышать 80 º С; - минимальный тормозной путь порожнего вагона на максимальной скорости на ровном горизонтальном участке при сцеплении колес f = 0, 45 не должен превышать 2, 5 м; - проверить работу стояночного тормоза, который должен обеспечивать удержание вагона на уклоне 15о. После опробования без нагрузки и устранения выявленных недостатков вагон разрешается направить на обкатку под нагрузкой. 12.8 Обкатка вагона под нагрузкой Обкатку вагона под нагрузкой производить в течение 16-20 смен. Во время обкатки происходит притирка трущихся поверхностей деталей, поэтому от водителя требуется особое внимание правильной эксплуатации и технического обслуживания вагона. При обкатке вагона под нагрузкой, следует придерживаться следующих правил: - не допускать перегрузку вагона - грузить не более 17 тонн; - систематически проверять степень нагрева подшипников ступиц колес, редукторов привода конвейера, привода масляных насосов, редукторов мостов, тормозных барабанов, масла в маслобаке. Температура на поверхности указанных механических узлов не должна быть более 60о (рука выдерживает длительное прикосновение к поверхности). При обнаружении неисправности дефект устранить; - следить за стоянием крепежных соединений вагона. Особое внимание уделять подтяжке крепежа ходовых колес, фланцев карданных валов, дисков стояночных тормозов, шарниров рулевых тяг. После окончания обкатки под нагрузкой, произвести смену масел и смазок. После окончания обкатки в паспорте вагона необходимо сделать отметку о вводе вагона в эксплуатацию. 12.9 Управление вагоном 12.9.1 Управление вагоном осуществляется из кабины, общий вид которой и расположение органов управления представлен на рис. 4.2 12.9.2 Пуск вагона и управление движением вагона Пуск и управление движением вагона производятся согласно раздела 11 «Электрооборудование вагона» настоящего руководства. 12.9.3 Поворот вагона Поворот вагона осуществляется при помощи рулевого колеса. ПРИ ДВИЖЕНИИ НАЗАД ПРИ ПОВОРОТАХ, ВРАЩЕНИЕ РУЛЕВОГО КОЛЕСА ПРОТИВОПОЛОЖНО ВРАЩЕНИЮ РУЛЕВОГО КОЛЕСА ПРИ ДВИЖЕНИИ ВПЕРЕД. 12.9.4 Подъем платформы вагона Для подъема платформы джойстик5 (рисунок 4.2), переместить в положение «Подъем платформы». Для опускания платформы джойстик подъема переместить в положение «Опускание платформы». При установке джойстика подъема в положение «Нейтральное положение» обеспечивается удержание платформы в промежуточном положении. 12.9.5 Управление стояночным тормозом Управление стояночными тормозами осуществляется краном 8 (рис. 4.2) имеющим два фиксированных положения: «Вкл.» и «Выкл». 12.10 Эксплуатация вагона производится при прокладке питающего кабеля по почве выработки, кабель перемещается по почве выработки волочением. 12.10.1 Произвести прокладку и крепление кабеля к вагону как показано на рисунке 12.5;

Рис.12.5 Крепление и прокладка кабеля питания при его волочении за вагоном.

12.10.1.5 Для защиты оболочки кабеля от истирания на участке от рамы до касания почвы, кабель пропустить в резиновый шланг или металлорукав. Питание вагона электроэнергией осуществляется через кабельный ввод клеммной коробки. 12.11 Транспортирование вагона Транспортирование комплектов вагонов может производиться железнодорожным, автомобильным транспортом на открытых площадках в соответствии с правилами погрузки, крепления и перевозки грузов, действующих на этих видах транспорта. При выполнении погрузочно-разгрузочных работ должны быть применены приспособления, исключающие возможность повреждения вагонов и их лакокрасочных покрытий. Группа условий транспортирования – 9 (ОЖ1) по ГОСТ 15150-69, в части воздействия механических факторов – Ж по ГОСТ 23170-78. Схема строповки вагона показана на рис. 12.7. 12.12 Буксирование вагона. 12.12.1 Буксирование вагона производить или с отсоединенными карданными валами от фланцев переднего и заднего мостов, или с отключенным стояночным тормозом, или при вынутых центральных вал-шестернях бортовой планетарной передачи. 12.12.2 Скорость буксирования не должна превышать 5 км/ч. 12.12.3 Буксирование осуществлять только на жесткой сцепке и соответствующим видом транспорта.

Рис.12.7 Схема строповки. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Последнее изменение этой страницы: 2019-04-19; Просмотров: 762; Нарушение авторского права страницы