ЗАПРЕССОВКА ЦЕЛЬНОКАТАНЫХ КОЛЕС НА ОСЬ

17.1Запрессовать цельнокатаные колеса на ось на гидравлических прессах с записью процесса запрессовки самопищущим прибором на ленте диаграммы

«давление-путь». Класс точности самопишущего прибора должен быть

не ниже 1, 5, погрешность хода диаграммы не более 2, 5%, толщина линии записи не более 0, 6 мм по ГОСТ 2405-88.

Допускается запись диаграммы запрессовки с использованием компьютера, согласованная в установленном порядке.

17.2 Скорость движения плунжера гидравлического пресса при запрессовке должна быть не более 3 мм/сек.

17.3 Масштаб записи диаграммы запрессовки по длине должен быть не менее 1: 2, а 1 мм диаграммы по высоте должен соответствовать усилию не более

2, 5 тс.

17.4 Прессуемые элементы колесных пар (цельнокатаные колеса и оси) должны иметь одинаковую температуру; допускается разница не более 10°С при условии превышения температуры ступицы колеса над температурой оси.

17.5 Проверить и подобрать ось по размерам подступичных частей и два колеса по отверстиям в ступицах с учетом натяга перед запрессовкой

17.6 Установить колеса на ось по меткам от балансировки: -метки на колесах должны быть направлены в противоположную сторону от балансировочных меток на тормозных дисках.

17.7 Насухо протереть и покрыть посадочные поверхности отверстий ступиц колес и подступичные части осей ровным слоем натуральной олифы

ГОСТ 7931-76 или термообработанного растительного масла (льняного

ГОСТ 5791-81, конопляного ГОСТ 8989-73 или подсолнечного ГОСТ 1129-93).

17.8 Контролировать качество запрессовки по индикаторной диаграмме. К основным контролируемым параметрам диаграммы запрессовки относятся:

а) величина конечных усилий; б) длина сопряжения; в) форма кривой.

17.9 Величина конечных усилий запрессовки колес на каждые 100 мм диаметра подступичной части оси должна быть в пределах: 39-58 тс

(382, 6-569, 0 кН) при шероховатости поверхности отверстия ступицы колеса Rz≤ 20 мкм или 43-58 тс (421, 8-569, 0 кН) при шероховатости поверхности 20< Rz≤ 30 мкм.

17.10 На основании норм, приведенных в п. 17.9, на каждом вагоноремонтном предприятии необходимо составить таблицу усилий запрессовки в килограмм-силах на квадратный сантиметр (кгс/см2) и тонно-силах (тс) для различных диаметров подступичных частей осей (через 1 мм) с учетом переводного коэффициента пресса из кгс/см2 в тс. При составлении таблицы результаты подсчета округляют до целых значений кгс/см2 в сторону повышения для нижнего и верхнего пределов.

Указанная таблица должна быть утверждена главным инженером предприятия.

17.11 Размеры натягов при прессовании колес, для достижения требуемых запрессовочных усилий, должены быть в пределах 0, 10—0, 25 мм.

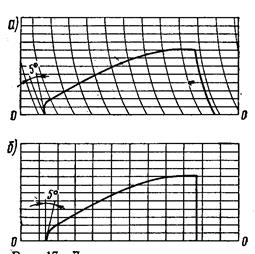

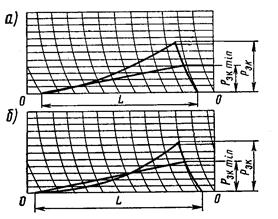

17.12 Величина конечных усилий на диаграмме запрессовки определяется уровнем точки кривой, соответствующим концу процесса запрессовки (рис. 17.1, а, б).

Рис. 17.1 Определение величины конечных усилий Рзк на диаграммах

запрессовки

При расположении диаграммы выше (рис. 17.1, в)или ниже (рис. 17.1, г)нулевой линии 0—0, а также при перекосе (рис. 17.1, д)запрессовка не бракуется, а, конечные усилия должны определяться также уровнем точки диаграммы, соответствующей концу запрессовки с учетом величины смещения от нулевой линии. При обнаружении смещенных диаграмм запрессовки мастер прессового отделения обязан принять необходимые меры для ликвидации этого. Не подлежат браковке диаграммы, имеющие вначале запись холостого хода плунжера пресса

(рис. 17.1, е).

Величину конечных запрессовочных усилий в этом случае нужно определять уровнем точки кривой, соответствующей концу процесса запрессовки, с уменьшением на величину давления холостого хода.

17.13 По форме нормальная диаграмма запрессовки должна иметь плавно нарастающую несколько выпуклую вверх кривую по всей длине с начала до конца (см. рис. 17.1, а).

17.14 Минимально допустимая длина сопряжения, определяемая по диаграмме запрессовки, должна быть не менее – 145 х i, где i – передаточное число индикатора (масштаб диаграммы по длине). Определение длины сопряжения смотри в пункте 16.11.

17.15 В случае, если при прессовании колеса на ось будет получена неудовлетворительная по форме или длине сопряжения диаграмма или конечное усилие запрессовки не будет соответствовать установленной в п. 17.9 норме, прессовое соединение подлежит расформированию.

Распрессованное колесо разрешается повторно прессовать на тот же или другой конец оси или другую распрессованную ось без дополнительной механической обработки оси или колеса при условии, что на посадочных поверхностях подступичной части оси и отверстия ступицы колеса нет задиров.

17.16 В зависимости от качества обработки посадочных поверхностей и других причин диаграммы запрессовки могут иметь отклонения от установленной формы. Порядок определения качества (пригодности) прессовых соединений, диаграммы которых имеют отклонения от нормальной формы, указан в

таблице 17.1.

Таблица 17.1

| Наименование вида отклонений диаграммы

запрессовки от нормальной формы

| Причина возникновения

| Оценка качества (пригодности) прессового соединения

|

| 1. Резкие колебания давления в любой части диаграммы (рис. 17.2)

| Наличие на посадочной поверхности отверстия ступицы или подступичной части оси резко выраженных неровностей

| Подлежит браковке

Рис. 17.2

Рис. 17.2

|

| 2. Плавные колебания давления на длине сопряжения (рис. 17.3)

| Наличие на посадочой поверхности отверстия ступицы или подступичной части оси более длинных неровностей, чем в предыдущем пункте

| а) При постоянном повышении запрессовочного давления Р  , Р , Р  P P  , P , P  , т. е. когда каждое по следующее значение выше предыдущего (рис. 17.3, а), соединение браковке не подлежит;

б)при наличии падения давления, т. е. когда последующее значение ниже предыдущего (рис. 17.3, б) или при наличии горизонтальных прямых (рис. 17.3, в) соединение подлежит браковке. Однако оно не бракуется, если на диаграмме имеется одна горизонтальная прямая длиной не более 5 мм при масштабе диаграммы по длине 1: 2 или несколько прямых суммарной длиной не более 5 мм*. , т. е. когда каждое по следующее значение выше предыдущего (рис. 17.3, а), соединение браковке не подлежит;

б)при наличии падения давления, т. е. когда последующее значение ниже предыдущего (рис. 17.3, б) или при наличии горизонтальных прямых (рис. 17.3, в) соединение подлежит браковке. Однако оно не бракуется, если на диаграмме имеется одна горизонтальная прямая длиной не более 5 мм при масштабе диаграммы по длине 1: 2 или несколько прямых суммарной длиной не более 5 мм*.

|

Продолжение таблицы 17.1

| | |  Рис. 17.3

Рис. 17.3

|

| 3. Скачок давления в конце линии запрессовки на диаграмме (рис. 17.4)

| Замедленное поступление масла в цилиндр пресса при окончании процесса запрес- совки

| Соединение браковке не подлежит. Величина конечного усилия определяется уровнем точки кривой, расположенной перед скачком

Рис. 17.4

Рис. 17.4

|

| 4. Резкий скачок давления в начале линии запрессовки на диаграмме (рис. 17.5)

| Неправильное выполнение запрес-совочного конуса на подступичной части или скругления радиусом 5 мм

| Прессовое соединение подлежит браковке, если направление линии начала запрессовки отклоняется от направления линии конца запрессовки менее чем на 5° в сторону диаграммы

(рис. 17.5, а, б). Не подлежат браковке

|

Продолжение таблицы 17.1

|

| кромки отверстия со стороны внутреннего торца ступицы колеса

| соединения, у которых величина резкого скачка давления на диаграмме составляет 2 тс и менее

Рис. 17.5

Рис. 17.5

|

| 5. Вогнутость кривой запрессовки на диаграмме

(рис. 17.6)

| Наличие попутных конусов или впадин на посадочных поверхностях оси и колеса

| Соединение не подлежит браковке, если вся кривая располагается выше прямой, соединяющей начальную точку диаграммы с точкой, расположенной на расстоянии, равном длине сопряжения (рис. 17.6, а), и указывающей на данной диаграмме минимально допускаемое запрессовочное давление Рзк min для данного диаметра подступичной части оси. При применении более чувствительных приборов класса 2 и менее не подлежит браковке также соединения, у которых часть кривой диаграммы на расстоянии не более 15 мм от начала (при масштабе записи по длине 1: 2) располагается ниже

|

Продолжение таблицы 17.1

|

|

| указанной прямой. При несоблюдении указанных условий соединение подлежит браковке (рис. 17.6, б)

Рис. 17.6

Рис. 17.6

|

| 6. Колебания давления или так называемый „стук” (рис. 17.7)

| Наличие воздуха в гидравлической системе пресса, разжижение масла, применяемого для смазывания посадочных поверхностей

| Подлежит браковке

Рис. 17.7

Рис. 17.7

|

| 7. Местная вогнутость линии давления в первой половине диаграммы (рис. 17.8)

| Перекос ступицы колеса относительно подступичной части оси при запрессовке

| а) При наличии падения давления, т. е. когда последующее значение усилия запрессовки ниже предыдущего (рис. 17.8; а), подлежит браковке;

б) при отсутствии падения давления оценка качества запрессовки производится так же, как в п. 5: не подлежит браковке (рис. 17.8, б) или подлежит браковке (рис. 17.8; в)

|

Продолжение таблицы 17.1

|

|

|  Рис. 17.8

Рис. 17.8

|

| 8. Горизонтальная (рис. 17.9, а) или наклонная (рис 17.9, б) линия в конце диаграммы

| Наличие впадин на посадочных поверхностях с наружной стороны ступицы колеса или с внутренней стороны подступичной части оси

| Соединение подлежит браковке, если длина сопряжения на диаграмме менее установленной

Рис. 17.9

Рис. 17.9

|

| * - При оценке длины сопряжения таких диаграмм измеренная длина должна быть уменьшена или их суммы на величину горизонтальной прямой

|

17.17 Запрещается повторно перепрессовывать соединения, диаграммы которых имеют резкие колебания давления (рис. 17.2).

17.18 Не разрешается более двух раз перепрессовывать колесо на один и тот же конец оси без дополнительной механической обработки одной из сопрягаемых поверхностей.

17.19 При перепрессовках конечное усилие должно соответствовать

пункту 17.9 с увеличением нижнего предела на 15%.

17.20 На бланке диаграммы, кроме кривой изменения давления, должны быть записаны следующие данные: дата запрессовки, тип колесной пары, номер оси (колесной пары), диаметры подступичнои части оси и отверстия ступицы колеса (с точностью до 0, 01 мм), величина натяга, длина ступицы, конечное усилие запрессовки в тонно-силах, маркировка цельнокатаного колеса, сторона колесной пары «правая» или «левая».

17.21 Диаграмма запрессовки должна быть подписана:

-производственным мастером;

- начальником цеха, а при отсутствии начальника цеха старшим мастером;

- контрольным мастером ОТК;

- инспектором ЦТА ОАО «РЖД».

17.22 Допускаемые размеры сформированных колесных пар и их элементов должны соответствовать, указанным в таблице 17.2.

Таблица 17.2

| Наименование параметров колесной пары

| Размеры, в мм

|

| минимальный

| максимальный

|

| 1.Расстояние между внутренними боковыми поверхностями ободьев колес: - до 160 км/час

- свыше 160 км/час

|

|

|

| 2. Разность расстояний между внутренними боковыми поверхностями ободьев колес, измеренная в четырех противоположных точках, расположенных в двух взаимно перпендикулярных плоскостях

|

|

1, 5

|

| 3. Разность расстояний между торцами оси и внутренними боковыми поверхностями ободьев колес с одной и другой стороны колесной пары

|

|

|

| 4. Разность диаметров по кругу катания колес, насаженных на одну ось:

- без обточки

- при обточке и при скорости от 160 до 200 км/ч

|

|

1, 0

0, 5

|

Продолжение таблицы 17.2

| 5. Отклонение от соосности круга катания относительно шейки оси:

- без обточки, а также скорости до 160 км/час

- при обточке, скорости свыше 160 км/час

|

|

1, 0

0, 3

|

| 6. Толщина обода колеса:

|

| -

|

| 7. Ширина обода колеса

|

|

|

| 8. Овальность по кругу катания колеса

|

| 0, 5

|

| 9. Длина ступицы колеса

|

|

|

| 10. Толщина стенки ступицы (измеряется на расстоянии 170 мм от наружного торца ступицы)

|

-

|

|

| 11. Разность толщины стенки ступицы в различных местах по окружности, не более

|

|

|

| 12. Конусность отверстия в ступице при условии, что больший диаметр отверстия расположен с внутренней стороны ступицы

|

|

0, 1

|

| 13. Овальность отверстия в ступице, не более

|

| 0, 05

|

| 14. Отклонения профиля поверхности катания от максимального шаблона, не более:

- по высоте гребня

- по поверхности катания, поверхности гребня

и внутренней грани обода

|

|

1, 0

0, 5

|

| 15. Диаметр шеек оси

| 130, 005

| 130, 052

|

| 16. Диаметр подступичной части оси под колеса

| 193, 5

|

|

| 17. Диаметр предподступичной части оси

| 165, 12

| 165, 20

|

| 18. Диаметры средней части оси:

а) ось с цилиндрической средней частью

б) ось с конической средней частью

|

|

|

| 19. Диаметр подступичной части оси под тормозные диски

|

| 197, 5

|

| 20. Конусность и овальность шейки

|

| 0, 007

|

| 21. Радиальное биение шейки

|

| 0, 3

|

| 22. Конусность и овальность предподступичной части оси

|

| 0, 015

|

| 23. Овальность подступичной части оси

|

| 0, 025

|

| 24. Волнистость подступичной части оси

|

| 0, 02

|

| 25. Конусность подступичных частей оси при условии, что больший диаметр обращен к средине оси

|

|

0, 05

|

Продолжение таблицы 17.2

| 26. Толщина венца тормозного диска «ТВЗ»

|

|

|

| 27. Толщина венца тормозного диска «Knorr-Bremse»

| 109, 7

|

|

| 28. Расстояние между внутренними боковыми поверхностями тормозных дисков «ТВЗ» колесных пар без редуктора

|

|

|

| 29. Расстояние между внутренними боковыми поверхностями тормозных дисков «ТВЗ» редукторных колесных пар

|

|

|

| 30. Расстояние между внутренними боковыми поверхностями венцов колесных пар с тормозными дисками «Knorr-Bremse»

|

|

|